Реферат: Системы технологий промышленности. Строительные материалы

Строительные материалы

План работы:

1. Основные виды строительных материалов, их классификация и применения в строительстве.

2. Получение и применение естественных строительных материалов, минеральных вяжущих веществ и искусственных каменных строительных материалов.

3. Перспективы развития производства строительных материалов.

4. Производство цемента. Классификация цементов.

1. Основные виды строительных материалов, их классификация и применения в строительстве.

В строительстве используют большое количество разнообразных материалов. По назначению строительные материалы принято делить на следующие группы:

вяжущие строительные материалы (воздушные вяжущие, гидравлические вяжущие). В эту группу входят различные виды цементов, известь, гипс;

стеновые материалы - ограждающие конструкции. К этой группе относятся естественные каменные материалы, керамический и силикатный кирпич, бетонные, гипсовые и асбестоцементные панели и блоки, ограждающие конструкции из стекла и силикатного ячеистого и плотного бетона, панели и блоки из железобетона;

отделочные материалы и изделия - керамические изделия, а также изделия из архитектурно-строительного стекла, гипса, цемента, изделия на основе полимеров, естественные отделочные камни;

тепло- и звукоизоляционные материалы и изделия - материалы и изделия на основе минеральных волокон, стекла, гипса, силикатного вяжущего и полимеров;

гидроизоляционные и кровельные материалы - материалы и изделия на основе полимерных, битумных и других связующих, асбестоцементный шифер и черепица;

герметизирующие - в виде мастик, жгутов и прокладок для уплотнения стыков в сборных конструкциях;

заполнители для бетона - естественные, из осадочных и изверженных горных пород в виде песка и щебня (гравия), и искусственные пористые;

штучные санитарно-технические изделия и трубы - из металлов, керамики, фарфора, стекла, асбестоцемента, полимеров, железобетона, различных пластических масс.

Классификация строительных материалов по назначению позволяет выявить наиболее эффективные материалы, определить их взаимозаменяемость и после этого правильно составить баланс производства и потребления материалов.

По виду исходного сырья строительные материалы делят на:

Природные;

Искусственные;

Минеральные;

Органические;

Природные, или естественные, строительные материалы и изделия получают непосредственно из недр земли или путем переработки древесных материалов. Этим материалам при изготовлении изделий из них придают определенную форму и рациональные размеры, не изменяя их внутреннего строения, химического и вещественного состава. Чаще других из природных используют древесные и каменные материалы и изделия. Кроме них, в готовом к употреблению виде или при механической обработке можно получить природный битум или асфальт, камыш, торф, костру и другие природные продукты.

Основные направления использования природных материалов:

Облицовка зданий и инженерных сооружений ( набережные, мосты и т.д.), возведение стен зданий, настилка полов и устройство лестниц, применение в качестве заполнителей для бетонов и растворов, а также в дорожном и гидротехническом строительстве.

Использование в промышленности для получения других материалов: керамики, вяжущих веществ (цемента, извести, гипса) стекла и др.

Искусственные строительные материалы разделяют по главному признаку их отвердевания (формирования структурных связей) на:

безобжиговые - материалы, отвердевание которых происходит при обычных, сравнительно невысоких температурах с кристаллизацией новообразований из растворов, а также материалы, отвердевание которых происходит в условиях автоклавов при повышенных температуре (175-200 °С) и давлении водяного пара (0, 9-1, 6 МПа);

обжиговые - материалы, формирование структуры которых происходит в процессе их термообработки в основном за счет твердофазовых превращений и взаимодействий.

Указанное деление является отчасти условным, ибо не всегда возможно определить четкую границу между материалами.

В конгломератах без обжигового типа цементирующие вяжущие представлены неорганическими, органическими, полимерными, а также смешанными (например, органоминеральными) продуктами. К неорганическим вяжущим относят клинкерные цементы, гипсовые, магнезиальные и др.; к органическим - битумные и дегтевые вяжущие вещества и их производные; к полимерным - термопластичные и термореактивные полимерные продукты.

В конгломератах обжигового типа роль вяжущего играют керамические, шлаковые, стекольные и каменные расплавы.

Органические вяжущие вещества позволяют получать конгломераты, отличающиеся: по температуре их применения в строительстве - горячие, теплые и холодные асфальтобетоны; по удобообрабатываемости - жесткие, пластичные, литые и др.; по размеру частиц заполнителя - крупно-, средне- и мелкозернистые, а также тонкодисперсные.

Полимерные вяжущие вещества - важные компоненты при изготовлении полимербетонов, строительных пластмасс, стеклопластиков и других, нередко называемых композиционными материалами.

Классификация искусственных строительных материалов (конгломератов), объединяемая общей теорией, расширяется с появлением новых вяжущих веществ, разработкой новых искусственных заполнителей, новых технологий или существенной модернизацией существующих, созданием новых комбинированных структур.

2. Получение и применение естественных строительных материалов, минеральных вяжущих веществ и искусственных каменных строительных материалов.

Природные, или естественные, строительные материалы и изделия получают непосредственно из недр земли или путем переработки древесных материалов. Этим материалам при изготовлении изделий из них придают определенную форму и рациональные размеры, не изменяя их внутреннего строения, химического и вещественного состава. Чаще других из природных используют древесные и каменные материалы и изделия. Кроме них, в готовом к употреблению виде или при механической обработке можно получить природный битум или асфальт, камыш, торф, костру и другие природные продукты.

Природными каменными материалами называют строительные материалы, получаемые из горных пород за счет применения лишь механической обработки (дробления, раскалывания, распиливания, шлифования, полирования и др.). В результате такой обработки природные каменные материалы почти полностью сохраняют физико-механические свойства горной породы, из которой они были получены. Природные каменные материалы широко применяют в строительстве, они являются также основным сырьем для получения минеральных вяжущих веществ и искусственных каменных материалов.

По происхождению горные породы разделяют на три группы: магматические (изверженные), осадочные и метаморфические.

Виды природных каменных материалов и изделий. В строительстве используют различные виды природных каменных материалов и изделий: бутовый камень, стеновые камни и блоки, облицовочные камни и плиты, кровельные плитки и др.

Бутовый камень применяют в строительстве в виде кусков горной породы неправильной формы (рваный бут) или неправильных плит. Рваный бут получают из осадочных горных пород (известняков, доломитов, песчаников) взрывным способом, а плиты (постелистый бут и плитняк) добывают из слоистых горных пород при помощи клиньев, ударных механизмов и др. В нем не должно быть трещин, расслоений и рыхлых прослоек, снижающих его строительные свойства.

Бутовый камень служит материалом для кладки фундаментов, стен не отапливаемых зданий и сооружений, подпорных стенок и др. Отходы при заготовке бутового камня дробят и используют в виде щебня для бетонов.

Стеновые камни и блоки изготовляют из известняков, вулканических туфов и других горных пород плотностью до 2200 кг/м3. Размеры камней для ручной кладки 390х190х190 мм, размеры укрупненных блоков для механизированной кладки устанавливают исходя из прочности породы и грузоподъемности кранов. Правильную геометрическую форму и требуемые размеры камней и блоков получают, как правило, выпиливая их из массива при помощи камнерезных машин; значительно реже выпускают колотые штучные камни. Лицевая поверхность стеновых камней и блоков должна отвечать требованиям декоративности.

Камни и блоки из легких горных пород являются в ряде районов нашей страны местными материалами. Стены жилых и общественных зданий из легких природных камней и блоков значительно дешевле кирпичных и имеют красивый внешний вид.

Облицовочные камни и плиты изготовляют из блоков природного камня путем их распиливания или раскалывания с последующей механической обработкой. Горные породы для получения блоков-полуфабрикатов следует выбирать с учетом эксплуатационных условий, в которых будут находиться изготовленные из них облицовочные изделия. Так, горные породы, предназначенные для наружной облицовки, должны быть атмосферостойкими, без трещин и следов выветривания, иметь красивую и неизменную окраску. Для этой цели применяют: граниты, сиениты, диориты, габбро, лабрадориты, кварциты, плотные известняки, туфы, песчаники. Горные породы, используемые для внутренней облицовки, должны иметь красивую окраску и легко полироваться. Чаще всего для внутренней облицовки применяют мрамор.

Облицовочные камни и плиты бывают пилеными и тесаными. Пиленые изделия, как правило, дешевле и долговечнее тесаных, так как при распиловке горных пород удается получать сравнительно тонкие изделия без микротрещин, которые возникают при теске камня.

Плиты для облицовки стен и настилки полов должны иметь прямоугольную форму и заданные размеры. Кроме того, лицевой поверхности плит придают различную декоративную фактуру. В зависимости от способа выполнения фактуры делят на: ударные, получаемые скалыванием частиц камня (фактура "скалы", бугристая, бороздчатая, точечная, рифленая), и абразивные, получаемые путем истирания поверхности различными абразивами (пиленая, шлифованная, лощеная, зеркальная).

Плиты и камни из изверженных горных пород (граниты, лабрадориты, габбро и др.) применяют для наружных облицовок цоколей и фасадов монументальных зданий, долговечных и декоративных полов в помещениях общественных зданий с интенсивными людскими потоками, например, на станциях метрополитена, вокзалах и в универмагах, а также для облицовки набережных, гидротехнических сооружений и др. При производстве мраморных плит получают большое количество отходов в виде обрезков, которые используют для устройства мозаичных полов.

Из природного камня, кроме облицовочных плит, изготовляют профильные детали, например плинтусы, угловые детали и детали граненых и каннелированных облицовок, а также ступени, подоконники и др.

Кровельные плитки из глинистого (кровельного) сланца весьма долговечный кровельный материал для сельского строительства. Раскалывая и отрубая материал, ему придают прямоугольную или ромбическую форму.

В дорожном строительстве широко применяют разнообразные изделия из природного камня, например брусчатку, колотый или булыжный камень, бортовые камни. Эти изделия изготовляют из изверженных или осадочных горных пород, которые должны иметь высокую прочность, низкое водопоглощение, хорошо сопротивляться ударным и истирающим нагрузкам, быть морозостойкими, а также не должны быть затронуты выветриванием. Такие же требования предъявляют к каменным материалам (граниту, диориту, диабазу, габбро), предназначенным для защитных плит-оболочек гидротехнических сооружений. Материалы и изделия из природного камня (базальта, диабаза и др.) используют также для конструкций, работающих при высоких температурах. Кроме того, материалы и изделия из гранита, диорита, кварцита, базальта, диабаза и кремнистого песчаника в виде облицовочных камней и плит правильной формы применяют для защиты конструкций зданий и аппаратов от воздействия кислот.

Производство каменных материалов и изделий включает добычу горной породы и ее обработку.

Добыча камня. В тех случаях, когда горные породы залегают неглубоко или выходят на поверхность земли, добыча их ведется открытым способом в карьерах. Горные породы, залегающие на большой глубине, добывают подземным способом в каменоломнях или шахтах.

Плотные горные породы, предназначенные для получения щебня или бутового камня, обычно разрабатывают взрывным способом, однако для получения из горной породы плит и блоков больших размеров взрывной способ не применяют, так как в породе могут образовываться трещины. Отдельные блоки выпиливают или выламывают из массива камнерезными и врубовыми машинами, а также специальным инструментом.

Легкообрабатываемые горные породы, например туф и известняк-ракушечник, добывают механизированным способом при помощи камнерезных машин, режущими элементами которых являются горизонтальные и вертикальные дисковые пилы со вставными резцами. Камнерезную машину устанавливают на тележке, которая передвигается по рельсовому пути вдоль забоя. При помощи дисковых плит, располагаемых в трех взаимноперпендикулярных плоскостях, камнерезной машиной из массива выпиливают блоки определенных размеров и правильной геометрической формы. На открытых разработках хорошо служит камнерезная машина конструкции Галанина. Существуют также камнерезные машины, выпиливающие крупные блоки, которые затем другими машинами разрезают на плиты.

Рыхлые горные породы (песок, гравий, глину) добывают открытым способом, применяя одно- и многоковшовые экскаваторы и другие машины.

Древесина - это важный материал, широко применяемый в строительной промышленности, так как он обладает высокой прочностью при небольшой плотности, малой теплопроводностью, легкостью механической обработки. Вместе с тем в древесине присутствуют и недостатки: неравнозначность ряда свойств в различных направлениях, легкая загниваемость и возгораемость, высокая гигроскопичность, наличие ряда пороков.

Лесоматериалы подразделяют на необработанные (круглые) и обработанные (пиломатериалы, колотые лесоматериалы, шпон и др.)

Круглые лесоматериалы - очищенные от сучьев отрезки древесных стволов:

бревна строительные и пиловочные должны иметь диаметр верхнего торца не менее 14 см и длину 4 - 6, 5 м, должны быть ошкурены и опилены под прямым углом к продольной оси. По качеству бревна подразделяют на три сорта:

подтоварник - часть ствола дерева с диаметром верхнего торца 8 - 13 см и длиной 3 - 9 м;

жерди имеют диаметр верхнего торца 3 см и длину 3 - 9 м;

рудничные стойки - круглый лесоматериал длиной 0, 5 - 5 м и толщиной в верхнем торце 7 - 30 см. Отклонения длины стоек допускаются в размере ±2 см, диаметра ±0, 5 см для стоек толщиной до 11 см (включительно) и ±1 см для стоек толщиной 12 см и более.

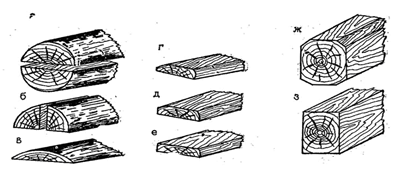

Пиломатериалы изготавливают путем продольной распиловки пиловочных бревен:

пластины или распилы - распиловкой бревна на две половины;

четвертины - распиловкой по двум взаимно перпендикулярным диаметрам;

горбыль или обапол - срезанная наружная часть бревна. Обапол может быть горбыльным, когда пропил имеется только с одной стороны или дощатым - с пропилом с двух сторон;

доски - пиломатериал, ширина которого более двойной толщины. Толщина досок 13 - 100 мм, ширина - 80 - 250 мм. Доски хвойных пород имеют длину до 6, 5 м, лиственных - до 5 м с градацией через 0, 25 м. Доски бывают необрезные (с неопиленными кромками на всю длину или на половину доски) и обрезные (пропил должен быть более чем на половину длины доски). По качеству древесины и обработке доски подразделяют на пять сортов - отборный, 1, 2, 3 и 4;

брусья имеют толщину или ширину 100 - 250 мм при отношении ширины к толщине менее двух. Брусья, опиленные с двух сторон, называют двухкантными или шпальным брусом, а пропиленные с четырех сторон - четырехкантными;

бруски - пиломатериал типа бруса толщиной до 100 мм, длина его та же что и у досок.

Рис.1. Пиломатериалы

(а – пластины, б – четвертины, в – горбыль, г – доска необрезная, д – доска полуобрезная,

е – доска обрезная, ж – брус четырехкантный, з – брус чистообрезной)

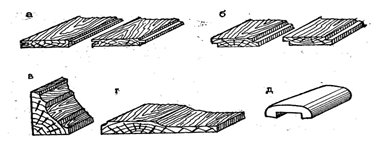

Изделия из древесины: - строганные погонажные изделия - доски для полов, шпунтованные доски, фальцевые доски; профильные погонажные изделия - плинтусы и галтели, поручни для перил, наличники для оконных и дверных коробок, а также доски подоконников;

изделия для паркетных полов - штучный, наборный и щитовой паркет, а также паркетные доски;

столярные плиты - реечные щиты, оклеенные с одной или двух сторон строганной фанерой или шпоном (для дверей, перегородок, полов и щитовой мебели);

строительная фанера - плоский лист, состоящий из трех, пяти и более слоев шпона. Шпон получают на лущильных станках путем срезания слоя древесины (березы, ели, сосны и т.д.) в виде непрерывной широкой ленты с вращающегося предварительно распаренного кряжа и последующего раскраивания на форматные листы. Листы шпона склеивают таким образом, чтобы волокна двух смежных слоев были взаимно перпендикулярны, что придает фанере прочность большую, чем у древесины. Фанеру выпускают толщиной до 22 мм. Фанера бывает повышенной, средней и ограниченной водостойкости.

Рис. 2. Погонажные

изделия

(а – шпунтованные доски, б – фальцовые доски, в – плинтус, г – наличник, д - поручень)

Основные сведения о минеральных вяжущих и их классификация: Минеральными вяжущими веществами называют искусственно получаемые порошкообразные тонкодисперсные материалы, которые при заполнении водой (водными растворами) образуют пластичное тесто, способное в результате физико-химических процессов затвердевать, т. е. переходить в камневидное состояние. Это свойство минеральных вяжущих веществ позволяет широко использовать их для приготовления строительных растворов и бетонов, а также для производства различных безобжиговые искусственных каменных материалов, изделий и деталей, клеящих и красочных составов. Это самая большая по номенклатуре, наиболее распространенная и значимая по применению группа строительных материалов.

Минеральные вяжущие вещества разделяют на воздушные и гидравлические. Воздушные вяжущие - вещества, которые способны твердеть, длительное время сохранять и повышать свою прочность только на воздухе. K воздушным вяжущим относятся воздушная известь, гипсовые и магнезиальные вяжущие, жидкое стекло и др.

Гидравлическими вяжущими называют вещества, которые способны твердеть, длительное время сохранять и повышать свою прочность не только на воздухе, но и в воде. K гидравлическим вяжущим относятся гидравлическая известь, романцемент, портландцемент и его разновидности, глиноземистый цемент, водонепроницаемые расширяющиеся и безусадочные цементы и др.

Строительная воздушная известь представляет собой вяжущее вещество, получаемое умеренным обжигом (не до спекания) известняков, содержащих не более 6 % глинистых примесей. В результате обжига образуется продукт в виде кусков белого цвета, называемый негашеной комовой известью (кипелкой). В зависимости от характера последующей обработки различают следующие виды воздушной извести: негашеная молотая, гашеная гидратная (пушонка), известковое тесто, известковое молоко.

Производство воздушной извести. В качестве сырья для производства воздушной извести используют известняки, мел, доломитизированные известняки и др., состоящие в основном из углекислого кальция CaCO3, а также небольшого количества примесей - доломита, гипса, кварца и глины.

Технологический процесс производства воздушной извести состоит из добычи в карьере карбонатной породы (известняка или мела), дробления и сортировки ее и последующего обжига в шахтных или вращающихся печах, где за счет горения топлива температура повышается до 1000 - 1200оC и происходит разложение (диссоциация) известняка: СаСО3 = СаО+СО2. Присутствующий в известняках углекислый магний МgСО3 в процессе обжига также разлагается: MgCO3 = МgO+CO2.

При дальнейшем опускании в зону охлаждения обожженная известь охлаждается воздухом, а затем выгружается в нижней печи специальным механизмом.

Применяя вращающиеся печи, можно получать известь из любых карбонатных пород, в том числе мелкой известковой щебенки и рыхлого влажного мела, которые не могут быть обожжены в шахтных печах.

Комовую известь высокого качества можно получить при равномерном обжиге известняка до полного удаления из него СО2. Оставшиеся после обжига оксиды кальция и магния (CaO+MgO) являются активными составляющими извести; их количество определяет качество полученного материала как вяжущего вещества. Кроме того, в комовой извести обычно содержится некоторое количество недожога и пережога. Недожог - неразложившийся углекислый кальций получается при загрузке в печь слишком больших кусков известняка или недостаточно высокой температуры обжига. Недожог почти не обладает вяжущими свойствами и поэтому является балластом. Пережог получается в результате сплавления оксида кальция с примесями - кремнеземом, глиноземом и оксидом железа - под действием слишком высокой температуры. Зерна пережога гасятся очень медленно.

При помоле в шаровых мельницах предварительно дробленых кусков комовой извести-кипелки получат негашеную молотую известь, которая в отличие от гашеной извести обладает способностью быстро схватываться и твердеть. В процессе помола комовой извести-кипелки можно вводить различные добавки: шлаки, золы, песок, пемзу, известняк, которые улучшают ее свойства и снижают стоимость. Таким способом, например, получают карбонатную известь, состоящую из 30 - 40% негашеной извести и 70 - 60% необожженного известняка. Эту известь используют для приготовления саморазогревающихся строительных растворов, применяемых в зимних условиях.

Гашение извести. При обработке негашеной комовой извести водой оксид кальция превращается в гидрат по следующей формуле: CaO+H2O = Ca(ОН)2. Этот процесс носит название "гашение извести" и сопровождается выделением большого количества теплоты и интенсивным парообразованием (именно в связи с этим негашеную комовую известь обычно называют кипелкой).

В зависимости от количества воды, взятой при гашении, получают гидратную известь (пушонку), известковое тесто или известковое молоко.

Гидратную известь (пушонку) получают в том случае, когда для гашения извести - кипелки берут 6О - 70 % воды. Получившаяся гидратная известь представляет собой белый порошок, состоящий из мельчайших частиц гидроксида кальция.

В зависимости от скорости гашения комовую известь разделяют на быстрогасящуюся со сроком гашения до 20 мин и медленногасящуюся - свыше 20 мин. Чем выше активность извести, тем быстрее происходит ее гашение и тем больше выход известкового теста.

Известь, как правило, применяют в строительстве в виде раствора, т. е. в смеси с песком. Области применения - Воздушную известь используют для приготовления известково-песчаных и смешанных строительных растворов, применяемых для каменной кладки и штукатурки, в производстве силикатных изделий, а также в качестве связующего вещества для малярных красочных составов. Кроме того, воздушную известь молотую и пушонку употребляют при производстве известково-пуццолановых и известково-шлаковых цементов, которые обладают гидравлическими свойствами.

Растворы и изделия, изготовленные на воздушной извести, не следует применять во влажных помещениях и кладке фундаментов, так как они неводостойки. Штукатурные растворы на молотой негашеной извести рекомендуется использовать как при положительной, так и при отрицательной температуре наружного воздуха. В данном случае благодаря тому, что во время приготовления и нанесения раствора выделяется большое количество теплоты, излишки влаги испаряются, а сам раствор быстро набирает прочность.

Гипсовыми вяжущими веществами называют материалы, состоящие из полуводного гипса или ангидрита и получаемые путем тепловой обработки тонко измельченного исходного сырья.

Гипсовые вяжущие вещества в зависимости oт температуры обработки сырья разделяют на две группы: низкообжиговые и высокообжиговые. Низкообжиговые гипсовые вяжущие, характеризуются быстрым твердением. Высокообжиговые гипсовые вяжущие отличаются медленным твердением. К низкообжиговым гипсовым вяжущим веществам относят: формовочный, строительный и высокопрочный гипс, а также гипсовые вяжущие из материалов содержащих гипс. К высокообжиговым вяжущим веществам относят: ангидритовое вяжущее (ангидритовый цемент) и высокообжиговый гипс (экстрих-гипс),

Производство строительного гипса. При обжиге кускового гипсового камня в сушильном барабане (вращающейся печи) происходит непосредственное соприкосновение раскаленных дымовых газов с медленно движущимся дробленым гипсовым камнем. После обжига гипс измельчают в шаровой мельнице.

Совместный обжиг гипсового камня и его помол производят в шаровых мельницах. В них гипсовый камень измельчается, мелкие частицы его подхватываются потоком поступающих в мельницу горячих дымовых газов. Находясь во взвешенном состоянии, частицы гипсового камня обезвоживаются до превращения в полуводный гипс и выносятся дымовыми газами из мельницы в пылеосадочные устройства.

Твердение строительного гипса. При затворении полуводного гипса водой образуется пластичное тесто, которое быстро загустевает и переходит в камневидное состояние. Дальнейшее высыхание твердеющей массы приводит к значительному повышению прочности гипса. Для ускорения твердения применяют искусственную сушку гипсовых изделий при температуре не выше 60-65оС. При более высокой температуре может начаться процесс разложения двуводного гипса, сопровождаемый резким снижением прочности. При твердении гипс увеличивается в объеме до 1%, хорошо заполняя формы при отливке гипсовых изделий.

Применение строительного гипса. Строительный гипс применяют для изделий и деталей, используемых в конструкциях зданий и сооружений при относительной влажности воздуха не более 60 %. Из строительного гипса изготовляют гипсовые и известково-гипсовые штукатурные растворы, декоративные, теплоизоляционные и отделочные материалы, а также различные архитектурные детали методом отливки.

Высокопрочным гипсом называют вяжущее, состоящее в основном из полуводного сульфата кальция, получаемое термической обработкой двуводного гипса в автоклаве под давлением пара или кипячением в водных растворах некоторых солей с последующими сушкой и измельчением в тонкий порошок. Он обладает меньшей водопотребностью (около 45 %), что позволяет получать гипсовые изделия с большой плотностью и прочностью.

Высокопрочный гипс применяют для изготовления архитектурных деталей и строительных изделий с повышенными требованиями по прочности.

3. Перспективы развития производства строительных материалов.

В этом разделе контрольной работы, я хотела бы, рассказать о перспективе производства строительных материалов именно в Украине, при этом опираясь не на учебную литературу, которая в частности освещает темы, опираясь на статистику до кризисных лет в нашей стране или в большинстве на статистику зарубежья.

Практически во всех регионах нашей страны ощущается острый дефицит действительно доступных строительных материалов в том числе и тепло- энергоэффективных строительных материалов, пригодных для возведения однослойных ограждающих конструкций.

Потребность в тепло - эффективных строительных материалах остро ощущается не только при строительстве жилья, но и при сооружении производственных зданий и помещений, складов и построек иного назначения. Причем, основной задачей теплоэффективного строительства является не только возведение новых объектов, но и реконструкция ранее построенных. Далее описанная компания занимается производством и реализацией песко - цементных стеновых блоков и полублоков в Крымском регионе. Для производства блоков применяется метод вибропресования. Качество строительных материалов, изготовленных по методу объемного вибропресования, превосходит качество материалов, произведенных методом литья. А качество выпускаемой продукции не уступает по своим техническим и физико-математическим свойствам более дорогим стеновым материалам.

На примере этой компании, я хотела бы подчеркнуть, главную, по моему мнению, проблему развития строительства в нашей стане: Использование не только зарубежных строительных материалов, но и оборудования для их производства. Рис. №3 «Добровский завод строительных материалов г. Симферополь»

Мощность завода позволяет выпускать продукции 1560000 шт. в год.

Кроме этого в ближайшее время на базе завода начнётся производство тротуарной плитки, методом вибропресования с объёмом выпускаемой продукции 218 400 кв.м. в год. Общая площадь территории завода – 30 000 м.2

Ассортимент выпускаемой продукции:

Материал представляет собой бетонный блок, предназначенный для возведения стен и цоколей деревянных и каменных домов. Имеет гладкую лицевую поверхность. Обладает высокой прочностью на сжатие и морозостойкостью. Внутренняя часть блока – пустотелая с перегородками, что значительно повышает теплоизоляционные качества материала без серьезного ухудшения прочностных характеристик.

Используется для возведения стен малоэтажных зданий. При строительстве деревянных домов используется для возведения цоколя на ленточном фундаменте. Блоки предназначены для укладки вручную. Скрепляются обычным кладочным раствором. Один блок по размерам соответствует восьми одинарным кирпичам (при значительно более низкой цене и меньшем расходе раствора).

Плотность – 375 кПа. Морозостойкость – 50 циклов. Нагрузка – 107 кг/см. Водопоглощение – не более 6%. Удельный вес 1м3 = 960 кг.

Материал представляет собой бетонный блок, предназначенный для возведения перегородок домов. Обладает высокой прочностью на сжатие и морозостойкостью. Внутренняя часть блока – пустотелая с перегородками, что значительно повышает теплоизоляционные качества материала без серьезного ухудшения прочностных характеристик.

Блоки предназначены для укладки вручную. Скрепляются обычным кладочным раствором.

Плотность – 375 кПа. Морозостойкость – 50 циклов. Нагрузка – 107 кг/см. Водопоглащение – не более 6%. Удельный вес 1м3 = 1152 кг.

При производстве блоков применяются цветные пигменты, гарантирующие неизменность цвета на протяжении десятилетий. Возможные цвета: красный, зеленый, желтый, черный и др. Цветовая насыщенность может меняться в широких пределах по желанию заказчика.

Влияние технического прогресса на строительство.

Научно-техническое развитие всего строительного комплекса продолжится в перспективе путем проникновения продуктовых и технологических инноваций промышленных фирм, обслуживающих строительный комплекс. Доля промышленных фирм в общих затратах строительного комплекса оценивается примерно в 89%, а самих строительных фирм в лишь в 11%. При этом научно-техническому прогрессу будет способствовать как достижения национальных промышленных фирм, так и покупка лицензий на внешних рынках.

В строительном производстве можно ожидать дальнейшего развития индустриализации путем применения разнообразных, унифицированных суперлегких строительных конструкций, автоматизированных машин и механизмов, которые уже успешно применяются.

Новые конструкции на основе полимеров и керамики получат распространение в строительстве мостов и трубопроводов, а также в новых технологиях по защите бетона, металлов от коррозии. Применение конструкций с высокими теплоизоляционными свойствами в строительстве односемейных домов существенно (на 40-50%) повысит их энергоэкономичность. Будет возрастать доля строительных материалов, изготовленных на основе применения вторичных сырьевых ресурсов и отходов.

Следует ожидать расширения выпуска строительного оборудования с автоматизированными системами управления. Качественный скачок в автоматизации строительных машин будет связан с широким внедрением микропроцессорной техники. Можно ожидать применения передвижных роботизированных комплексов, например, для укладки бетонной смеси, монтажа сборных строительных конструкций, на подъемно-транспортных и отделочных операциях.

В сфере проектирования ожидается качественный скачок в пользовании ЭВМ новых поколений. Это обусловлено повышением сложности объектов строительства и необходимостью интегрирования всех звеньев инвестиционного процесса с целью его оптимизации.

Усиление интеграционных процессов.

Общими для трех стран региональными факторами, влияющими на развитие строительства и инвестиционный процесс, в недалеком будущем представляются: в либерализация международного движения инвестиций в процессе региональной экономической интеграции, улучшающая условия инвестирования и инвестиционный климат и выступающая как фактор повышения эффективности капитальных вложений; в усиление непосредственного экономического воздействия, включая инвестиционное сотрудничество, между соседними территориями различных стран, входящими в еврорегионы и другие подобные образования. Это повлияет на динамику, территориальную и отраслевую структуру инвестиций участвующих в такой форме сотрудничества государств. Число объединений и интенсивность хозяйственного, в том числе инвестиционного, взаимодействия в их рамках, в перспективе, несомненно возрастет.

Выводы для постсоветских государств.

Совокупное действие перечисленных выше факторов проявляется в росте производительности труда на фоне сокращения капиталоемкости промышленной продукции и снижения объема строительных затрат на единицу ВВП. А это означает, что при скромных ежегодных темпах прироста объемов строительных работ резко возрастает эффективность строительного производства.

В 2001-2015 гг. строительным комплексам стран СНГ предстоит реализация многих инвестиционных задач, которые на Западе в значительной степени уже решены. Это коренное обновление производственного потенциала стран, формирование полноценной производственной и социальной инфраструктуры, создание современного агропромышленного комплекса, развитие рынка жилья и др.

В относительно стабильных экономических и политических условиях выполнение таких масштабных инвестиционных программ возможно лишь при достаточно высоких среднегодовых темпах развития строительства (на уровне 4-4, 5 ВВП.

Производство цемента. Классификация цементов.

Цементом - называется гидравлическое вяжущее вещество, получаемое в результате совместного помола клинкера и добавок.

При производстве всех типов цементов допускается замена части активных минеральных добавок добавками, ускоряющими твердение или повышающими предел прочности без ухудшения других строительно-технических свойств цементов (кренты, сульфоалюминатные и сульфоферритные продукты, обожженные алуниты и каолины). Суммарная массовая доля указанных добавок не должна превышать 5% массы цемента. Допускается также для интенсификации процесса помола введение технологических добавок, не ухудшающих качества цемента, в количестве не более 1 %, в том числе органических не более 0, 15 % массы цемента.

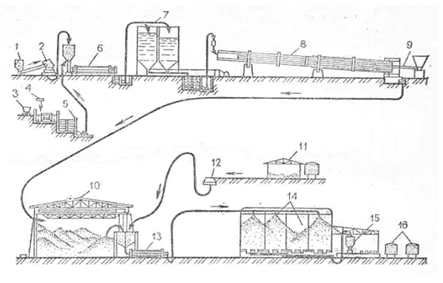

Производство портландцемента мокрым способом. Мягкие горные породы (глину и мел), применяемые в качестве сырьевых компонентов, предварительно дробят в валковых дробилках и измельчают в специальных бассейнах-болтушках в присутствии 36 - 42 % воды по массе. Суспензии глины и мела в заданных соотношениях поступают в шаровые мельницы для тонкого измельчения. Если в качестве известкового компонента применяют твердый известняк, то его подвергают двухстадийному дроблению на щековой и молотковой дробилках, а затем измельчают в шаровых мельницах совместно с глиняной суспензией, получаемой в болтушках.

Рис.7. Технологическая схема производства портландцемента мокрым способом

(1 – приемный бункер для известняка; 1- дробилка для известняка; 3 – вагонетка с глиной; 4 – дозатор для воды; 5 – бассейн-болтушка; 6 – сырьевая мельница; 7 – шламбассейны; 8 – вращающаяся печь; 9 – форсунка подачи топлива; 10 – склад клинкера; 11 – склад гипсового камня; 12 - дробилка для гипсового камня; 13 – шаровая мельница; 14 – силосы для цемента; 15 – вагоны с цементом)

Шаровая многокамерная мельница - стальной цилиндр длиной 8 - 15 и диаметром 1, 8 - 3, 5 м, внутренняя поверхность которого облицована стальными плитами. Мельница вращается на полых цапфах, через которые, с одной стороны, ее загружают, а с другой - разгружают. Смесь известняка, глины и воды проходит через все камеры мельницы и, измельчаясь под ударами стальных шаров и цилиндров, выходит из нее в виде сметанообразной массы - шлама.

Шлам перекачивают насосами в цилиндрические щламбассейны для корректировки его состава. При корректировке устанавливают химический состав шлама (в основном определяют содержание углекислого кальция) и в соответствии с полученными данными добавляют к нему строго определенное количество шлама другого состава (обогащенного или обедненного известняком). Скорректированный таким образом шлам перекачивают в шламбассейны для хранения. В этих бассейнах шлам постоянно перемешивают. По мере необходимости шлам насосами подают на обжиг.

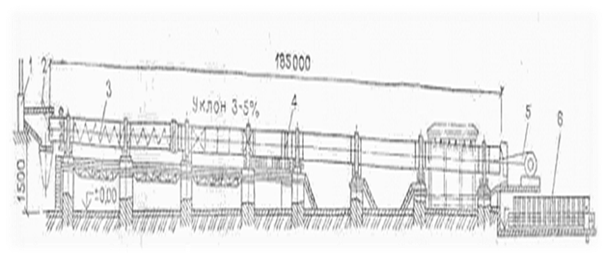

Сырьевую смесь обжигают во вращающихся печах (рис.2), представляющих собой сварной цилиндр диаметром 4 - 5 и длиной 150 - 185 м, футерованный изнутри огнеупорным материалом. Печь расположена под небольшим уклоном к горизонту и медленно вращается вокруг своей оси. Питатели-дозаторы подают шлам в верхний конец печи. Вследствие вращения печи и наклона ее к горизонту обжигаемый материал перемещается к нижнему концу печи. Навстречу ему движутся горячие топочные газы, образовавшиеся при сгорании топлива (пылевидный уголь, мазут, газ), подаваемого через форсунку в нижней части печи.

Рис.4. Вращающаяся печь для обжига цементного клинкера

(1 – дымосос; 2 – питатель для подачи шлама; 3 – барабан; 4 – привод; 5 – форсунка подачи топлива; 6 – холодильник)

Шлам омывается горячими газами и подсушивается, образуя комья. По мере продвижения материала при 500 - 750оС выгорают органические вещества и начинается дегидратация - выделение химически связанной воды из глинистой составляющей, сопровождаемая потерей пластичности и связующих свойств. Комья материала распадаются в подвижный порошок. При 750 - 800оС и выше в материале начинаются реакции в твердом состоянии между его составляющими. Их интенсивность возрастает с повышением температуры. Происходит сцепление отдельных частичек порошка и образование гранул разного размера. При прохождении зоны с температурой 900 - 1000оС происходит диссоциация карбонатов кальция с выделением оксида кальция и углекислого газа, который уносится с продуктами горения. Оксид кальция СаО вступает в химическое взаимодействие с глиноземом, оксидом железа и кремнеземом. Реакции химического связывания СаО протекают в твердом состоянии достаточно интенсивно при 1200 - 1250оС, при этом образуются следующие химические соединения: 2CaОSiO2 (двухкальциевый силикат), 3CaOAl2О3 (трехкальциевый алюминат) и 4СаОAl2О3Fе2О3 (четырехкальциевый алюмоферрит) . При температуре свыше 1300оС 3CaOАl2О3 и 4СаОAl2О3Fе2О3 переходят в расплав, в котором частично растворяются СаО и 2CaO SiO2 до насыщения раствора; в растворенном состоянии они реагируют между собой, образуя трехкальциевый силикат ЗСаО SiO2 - основной минерал портландцемента. Процесс образования трехкальциевого силиката, выделяющегося из жидкой фазы в виде кристаллов, способных расти, обычно происходит около 1450оC. При понижении температуры до 1300оС жидкая фаза застывает, процесс спекания заканчивается.

Клинкер - гранулы серовато-зеленого цвета размером 15 - 25 мм для охлаждения до 80 - 100оC направляют в холодильник, откуда он поступает на склад, где его выдерживают в течение 1 - 2 недель. В результате вылеживания содержащийся в клинкере в небольшом количестве свободный оксид кальция гасится влагой воздуха, а также уменьшается твердость зерен клинкера, что, в свою очередь, облегчает его помол и обеспечивает равномерность изменения объема цемента при твердении.

Клинкер измельчают в многокамерных шаровых мельницах. В процессе помола к нему добавляют 2 - 5 % гипсового камня для регулирования сроков схватывания портландцемента и различные, предусмотренные технологическим процессом, добавки. Из шаровых мельниц портландцемент пневмотранспортом подают в силосы - железобетонные башни цилиндрической формы емкостью до 6000 т каждая, где цемент перед отправкой потребителю выдерживается в течение 10 - 14 сут. За это время нагретый при помоле цемент охлаждается и оставшаяся в нем свободная известь гасится, что улучшает свойства цемента. Из силосов цемент поступает в упаковочные машины для расфасовки в многослойные бумажные мешки по 50 кг или направляется в специально оборудованные средства железнодорожного, автомобильного или водного транспорта.

Сухой способ производства портландцемента применяют в том случае, когда сырьевыми материалами являются мергели или смеси твердых известняков и глин влажностью 8 - 10 %. По этому способу сырьевые материалы после предварительного дробления и сушки совместно измельчают в шаровых мельницах. Сухую сырьевую муку с остаточной влажностью 1 - 2% гранулируют в зерна размером 20 - 40 мм или формуют, добавляя молотый на механических прессах уголь в брикеты.

Гранулы обжигают в циклонных теплообменниках, конвейерных кальцинаторах, вращающихся печах, а брикеты - в шахтных. Дальнейшие производственные операции осуществляют в той же последовательности, что и при мокром способе.

При сухом способе на обжиг клинкера расходуется значительно меньше топлива, чем при мокром.

Наряду с рассмотренными выше основными способами производства в последнее время применяют комбинированный способ, совмещающий достоинства мокрого и сухого способов. Сущность его заключается в том, что сырьевую смесь подготовляют по мокрому способу, после чего шлам обезвоживают на специальных установках и в виде гранул, как и при сухом способе, обжигают во вращающихся печах.

Минералогический состав клинкера. Клинкер состоит из следующих основных клинкерных минералов: трехкальциевого силиката ЗСаОSiO2 (алит), двухкальциевого силиката 2СаО . SiO2 (белит), трехкальциевого алюмината 3СаО. Аl2О3, четырехкальциевого алюмоферрита 4CaOАl2О3 Fe2O3. Часто используют их сокращенное обозначение: соответственно C3S, C2S, С3А и C4AF. Содержание этих минералов в портландцементном клинкере обычно колеблется в следующих пределах: 40 - 65% C3S; 15 - 40 % C2S; 2 - 15 % C3A и 10 - 20% С4АF. При увеличении содержания указанных выше минералов портландцемент получает специальное название. Так, при большом содержании C3S (более 56%) его называют алитовым; C2S (более 38% ) – белитовым; С3А (более 12%) - алюминатным и пр. Если в клинкере содержится повышенное количество двух минералов, его соответственно называют алитоалюминатным и пр. Каждый из клинкерных минералов имеет свои специфические свойства.

Трехкальциевый силикат (алит) является химически активным минералом, он оказывает решающее влияние на прочность и скорость твердения цемента. Взаимодействие его с водой происходит с большим тепловыделением. Алит обладает способностью быстро твердеть и набирать высокую прочность, поэтому повышенное содержание трехкальциевого силиката обеспечивает получение из данного клинкера высокомарочного портландцемента.

Двухкальциевый силикат (белит), затворенный водой, в начальный период твердеет медленно, при этом выделяется очень мало теплоты. Продукт твердения в течение первого месяца обладает невысокой прочностью, но затем на протяжении нескольких лет при благоприятных условиях прочность его неуклонно возрастает.

Трехкальциевый алюминат характеризуется высокой химической активностью, в первые сутки твердения он выделяет наибольшее количество теплоты гидратаци и быстро твердеет. Однако продукт его твердения имеет низкую долговечность и малую стойкость против воздействия сернокислых соединений.

Четырехкальциевый алюмоферрит характеризуется умеренным тепловыделением, твердеет он значительно медленнее, чем алит, но быстрее, чем белит. Прочность продуктов его гидратации несколько ниже, чем у алита.

Располагая данными о минералогическом составе портландцементного клинкера и зная свойства клинкерных минералов, можно заранее составить представленге об основных свойствах портландцемента и особенностях его твердения в различных условиях.

Твердение портландцемента. При затворении портландцемента водой сначала образуется пластичное клейкое цементное тесто, которое затем постепенно густеет, переходя в камневидное состояние. Твердение и есть процесс превращения цементного теста в цементный камень.

При смешивании портландцемента с водой в начальный период происходит растворение клинкерных минералов с поверхности цементных зерен, взаимодействие минералов с водой и образование насыщенного по отношению к клинкерным минералам раствора. По достижении насыщения растворение клинкерных минералов прекращается, но реакции между ними и водой продолжаются. Реакции присоединения воды к клинкерным минералам называют реакциями гидратации, а реакции разложения клинкерных минералов под действием воды на другие соединения - реакциями гидролиза.

Во втором периоде в насыщенном растворе идут реакции гидратации клинкерных минералов в твердом состоянии, т. е. происходит прямое присоединение воды к твердой фазе вяжущего без предварительного его растворения. Продуктами этих реакций являются гидратные новообразования в коллоидном виде. Период коллоидации сопровождается повышением вязкости цементного теста, обусловливающим схватывание цемента.

В третьем периоде протекают процессы перекристаллизации мельчайших коллоидных частиц новообразований, т.е. растворение мельчайших частиц и образований крупных кристаллов. Кристаллизация сопровождается твердением цементного теста и ростом прочности образовавшегося цементного камня.

Взаимодействие клинкерных минералов с водой протекает по следующим реакциям:

3CaO . SiO2 + (n+1)Н2О = 2CaO . SiО2 . пН2О + Са(ОН)2;

2СаО . SiO2 + nH2O = 2CaO . SiO2 . nH2O;

3СаО . Аl2О3 + 6H2O = 3CaO . Аl2О3 . 6H2O;

4CaO . Аl2О3 . Fe2O3 + nH2O = 3CaO . Аl2О3 . 6H2O + CaO . Fe2O3(n - 6)Н2О

Приведенные химические реакции показывают, что в результате взаимодействия клинкерных минералов с водой образуются новые соединения - гидросиликаты, гидроалюминаты и гидроферриты кальция. Минералы C3S и C4AF, взаимодействуя с водой, подвергаются гидролизу, т.е. разложению, и минералы C2S и С3А гидратируются, т. е. присоединяют воду.

По скорости взаимодействия с водой клинкерные минералы располагаются в следующей последовательности: С3А, C4AF, C3S и C2S. Скорость гидратации клинкерных минералов в значительной мере определяет и скорость их твердения. Чем быстрее гидратирует минерал, тем быстрее происходит его схватывание и твердение.

В случае твердения цемента на воздухе рассмотренные выше процессы дополняются карбонизацией гидроксида кальция: Са(ОН)2 + СО2 = CaCO3 + H2O. Она происходит главным образом на поверхности цементного камня с образованием тонкой корки из углекислого кальция, способствующей повышению стойкости и прочности цементного камня.

В результате процессов коллоидации, кристаллизации, уплотнения гидратных новообразований и карбонизации образуется прочный цементный камень. Прочность цементного камня нарастает довольно быстро в течение первых 3 - 7 сут, затем в интервале 7 - 28 сут рост прочности замедляется. В дальнейшем повышение прочности относительно невелико, но может продолжаться в течение многих лет, особенно во влажной и теплой среде. В сухой среде или при отрицательных температурах процессы твердения цементного камня приостанавливаются и рост прочности прекращается. Замерзший цементный камень обладает способностью после оттаивания продолжать набирать прочность.

Твердение портландцемента сопровождается выделением теплоты. Это свойство портландцемента является положительным при бетонировании монолитных конструкций в зимних условиях и отрицательным в тех случаях, когда разогрев массивных бетонных конструкций (плотины, массивные фундаменты и т. п.) может привести к появлению в них трещин от температурного расширения.

Портландцементы разделяют на марки 400, 500, 550 и б00.

Применение портландцемента. Портландцемент используют в качестве вяжущего при изготовлении монолитного и сборного бетона и железобетона. Изделия и конструкции, изготовленные на портландцементе, можно применять в надземных, подземных и подводных условиях, а также в случае попеременного воздействия воды и отрицательных температур.

Портландцемент невысоких марок используют для приготовления кладочных и штукатурных растворов. Не следует изготовлять из портландцемента конструкции, подвергающиеся воздействию морской, минерализованной или даже пресной воды, - проточной или под сильным напором. В этих случаях рекомендуется применять цемент сиециальных видов - сульфатостойкий, пуццолановый портландцемент, шлакопортландцемент и др.

Портландцемент - высококачественное и дефицитное вяжущее, его необходимо расходовать экономно, заменяя, где это технически возможно, другими, более дешевыми, вяжущими веществами - известью, смешанными цементами и др.

Разновидности портландцемента

В настоящее время наряду с обыкновенным портландцементом выпускают большое количество его разновидностей - быстротвердеющий, пластифицированный, гидрофобный и сульфатостойкий портландцементы. Эти цементы рекомендуются только в тех случаях, когда их специальные свойства могут быть использованы с максимальной эффективностью.

Быстротвердеющий портландцемент (БТЦ) характеризуется более интенсивным нарастанием прочности в первые 3 сут твердения. Разновидность БТЦ - особо быстротвердеющий портландцемент (ОБТЦ), изготовляемый тонким измельчением клинкера, содержащего C3S до 60 - 65 % и С3А не более 8 %, совместно с добавкой гипса до удельной поверхности 4000 - 4500 см2/г и более. Введение минеральных добавок не допускается. ОБТЦ характеризуется большой скоростью твердения и высокими марками 600 и 700.

Быстротвердеющие портландцементы марок 400 и 500 целесообразно применять при изготовлении сборных высокопрочных, обычных и предварительно напряженных железобетонных изделий и конструкций. Их применение сокращает длительность тепловлажностной обработки, ускоряет оборачиваемость металлических форм, а в отдельных случаях даже позволяет отказаться от тепло-влажностной обработки изделий. Употребляя быстротвердеющий портландцемент для возведения сооружений из монолитного бетона, можно значительно сократить сроки выдержки конструкций в опалубке. Кроме того, его следует использовать при ремонтных и восстановительных работах, где требуется быстрое нарастание прочности бетона и раствора.

Пластифицированный портландцемент (ППЦ) получают помолом портландцементного клинкера совместно с гипсом и пластифицирующими добавками СДБ в количестве 0, 15 - 0, 25% по массе цемента. Марки этого цемента 400 и 500. Пластифицированный портландцемент по сравнению с обыкновенным портландцементом придает растворным и бетонным смесям повышенную пластичность, морозостойкость и водонепроницаемость.

Пластифицированный портландцемент рекомендуется для приготовления бетонов, используемых в дорожном, аэродромном и гидротехническом строительстве.

Гидрофобный портландцемент (ГПЦ) получают введением при помоле портландцементного клинкера гидрофобизирующей добавки в количестве 0, 1 - 0, 3% по массе цемента. В качестве гидрофобизирующей (водоотталкивающей) добавки применяют поверхностно-активные органические вещества: мылонафт, асидол, синтетические жирные кислоты и др. Эти вещества образуют на зернах цемента тончайшие водоотталкивающие пленки, препятствующие прониканию влаги к зерну, поэтому гидрофобный портландцемент даже при длительном хранении сохраняет сыпучесть и не теряет активности. Гидрофобные пленки цементных зерен в процессе перемешивания растворных и цементных смесей легко удаляются, что обеспечивает нормальное схватывание и твердение цемента.

Гидрофобный портландцемент повышает подвижность бетонных смесей, что, в свою очередь приводит к увеличению водостойкости, водонепроницаемости и морозостойкости бетонов. Применяют гидрофобный портландцемент в гидротехническом, дорожном и аэродромном строительстве, а также при перевозке бетонных и растворных смесей на большие расстояния.

Сульфатостойкий портландцемент применяют для изготовления бетонных и железобетонных конструкций наружных зон гидротехнических массивных сооружений, работающих в условиях многократного замораживания и оттаивания в пресной или слабоминерализованной воде.

Белый и цветные портландцементы изготовляют из сырьевых материалов, характеризующихся малым содержанием окрашивающих оксидов (железа, марганца, хрома), из чистых известняков, мраморов и белых каолиновых глин.

Белый портландцемент выпускают марок 400 и 500 и по степени белизны разделяют на три сорта: БЦ-1, БЦ-2 и БЦ-3.

Цветные портландцементы получают совместным помолом клинкера белого портландцемента со свето- и щелочестойкими пигментами (суриком, охрой, ультрамарином и др).

Белый и цветные цементы используют при архитектурно-отделочных работах, для получения фактурного слоя стеновых панелей, а также для изготовления искусственного мрамора и облицовочных плиток.

Портландцементы с активными минеральными добавками

К этой группе гидравлических вяжущих веществ относят цементы, получаемые совместным помолом портландцементного клинкера и активной минеральной добавки или тщательным смешиванием указанных компонентов после раздельного измельчения каждого из них.

Активные минеральные добавки представляют собой вещества, содержащие в основном аморфный активный кремнезем, легко вступающий в химическое взаимодействие с гидроксидом кальция с образованием труднорастворимых гидросиликатов кальция. Поскольку портландцемент в процессе твердения выделяет гидроксид кальция, который растворим в воде и поэтому может вымываться из цементного камня, то наличие в составе портландцемента минеральной добавки повышает его водостойкость.

Активные минеральные добавки известны с давних времен, Еще в древнем Риме для придания гидравлических свойств воздушной извести добавляли вулканический пепел - пуццолану (названный по месту залежей вблизи г. Поццуоли в Италии). Отсюда и назвали активные добавки вулканического происхождения "пуццоланическими", а цементы с этими добавками "пуццолановыми".

Активные минеральные добавки разделяют на природные (диатомит, трепел, опока, вулканический пепел, пемза, трассы, туф) и искусственные (доменные гранулированные шлаки, золы от сжигания бурых углей, торфа, горючих сланцев, слабообожженные глины, глиежи, отходы керамического производства и др.).

Среди цементов этой группы различают цемент с минеральными добавками, пуццолановый портландцемент, шлакопортландцемент, сульфатостойкий портландцемент с минеральными добавками и сульфатостойкий шлакопортландцемент.

Портландцемент с минеральными добавками получают путем совместного измельчения портландцементного клинкера, минеральных добавок и гипса. В качестве добавок вводят доменные гранулированные шлаки или активные минеральные добавки осадочного происхождения, но не более 20% массы цемента. В ранние сроки твердения немного замедляется набор прочности. Портландцемент с минеральными добавками выпускают марок 400, 500, 550 и 600.

Этот цемент успешно применяют при приготовлении бетонов вместо портландцемента за исключением случаев, когда требуется высокая морозостойкость бетона.

Пуццолановым портландцементом называют гидравлическое вяжущее вещество, получаемое совместным тонким помолом цементного клинкера, гипса и активной минеральной добавки или тщательным смешиванием этих материалов, измельченных раздельно.

Пуццолановый портландцемент при твердении выделяет меньше теплоты, чем портландцемент. Это обстоятельство позволяет широко использовать пуццолановый портландцемент при бетонировании больших массивов, например гидротехнических сооружений, где очень опасны температурные деформации конструкций. Однако при температуре ниже 10оC твердение его резко замедляется и даже совсем прекращается. Наоборот, при повышенных температурах пуццолановый портландцемент твердеет более интенсивно, чем портландцемент. Поэтому изделия из бетона на этом цементе целесообразно подвергать тепловлажностной обработке в пропарочных камерах и автоклавах.

Бетоны на пуццолановых портландцементах имеют более высокую водостойкость и водонепроницаемость, чем на портландцементах. Однако пуццолановый портландцемент не морозостоек, поэтому не рекомендуется его применять при возведении конструкций, подвергающихся попеременному замораживанию и оттаиванию.

Пуццолановый портландцемент используют наряду с портландцементом для изготовления бетонных и железобетонных изделий и конструкций (как сборных, так и монолитных). Вследствие повышенной сульфатостойкости его употребляют для бетонных и железобетонных конструкций подводных и подземных частей сооружений, подвергающихся воздействию мягких и сульфатных вод. Следует учитывать, что в сухих условиях эксплуатации твердение бетона на этом цементе практически прекращается, поэтому в течение первых двух недель бетоны необходимо систематически увлажнять и предохранять от высыхания.

Шлакопортландцементом называют гидравлическое вяжущее вещество, получаемое совместным измельчением портландцементного клинкера и доменного гранулированного шлака с добавлением небольшого количества гипса, вводимого для регулирования сроков схватывания и активизации твердения шлака.

Разновидность шлакопортландцемента - быстротвердеющий шлакопортландцемент, который отличается от обычного меньшим содержанием гранулированного доменного шлака (не более 50%) и более высокой тонкостью помола. Быстротвердеющий шлакопортландцемент марки 400 характеризуется интенсивным нарастанием прочности в начальный период твердения, которое особенно ускоряется в условиях тепловлажностной обработки.

Шлакопортландцемент с успехом можно применять для изготовления сборных железобетонных изделий и конструкций, твердеющих в пропарочных камерах. Целесообразно использовать шлакопортландцемент в конструкциях горячих цехов и в гидротехнических сооружениях, подвергающихся сульфатной агрессии. Из него, как и из пуццоланового портландцемента приготовляют строительные кладочные и штукатурные растворы. Не рекомендуется шлакопортландцемент для конструкций, которые находятся под систематическим воздействием попеременного замораживания и оттаивания или увлажнения и высушивания.

Сульфатостойкий портландцемент с минеральными добавками получают измельчением портландцементного клинкера нормированного минералогического состава, активных минеральных добавок и гипса. Морозостойкость сульфатостойких цементов ниже, чем у сульфатостойкого портландцемента, но области применения те же.

Специальные цементы - Эта группа гидравлических вяжущих веществ резко отличается от цементов, изготовленных на основе портландцементного клинкера, видом исходного сырья, технологией производства, химическим и минералогическим составом, свойствами, а также областями применения. В нее входят - глиноземистый, расширяющийся и безусадочный цементы, а также гипсоцементнопуццолановое вяжущее.

Глиноземистый цемент - быстротвердеющее гидравлическое вяжущее вещество, получаемое тонким измельчением обожженной до спекания или сплавления сырьевой смеси, богатой глиноземом.

Процесс твердения глиноземистого цемента сопровождается значительным тепловыделением, что ограничивает его применение в массивных бетонных конструкциях, но является весьма полезным при производстве строительных работ в зимнее время.

Нельзя смешивать глиноземистый цемент с портландцементом, так как при этом снижается его прочность.

Применение глиноземистого цемента ограничено его высокой стоимостью (он в 3 - 4 раза дороже портландцемента). Его используют при срочных ремонтных и аварийных работах, производстве работ в зимних условиях, для бетонных и железобетонных сооружений, подвергающихся воздействию сильно минерализованных вод, получения жаростойких бетонов, а также изготовления расширяющегося и безусадочного цементов.

Расширяющиеся и безусадочные цементы отличаются способностью при твердении во влажных условиях несколько увеличиваться в объеме или не давать усадки. Промышленность выпускает водонепроницаемый расширяющийся цемент, гипсоглиноземистый расширяющийся цемент, а также водонепроницаемый безусадочный цемент.

Водонепроницаемый расширяющийся цемент (ВРЦ) Цемент применяют для устройства гидроизолирующей торкретной оболочки бетонных и железобетонных подземных сооружений, эксплуатируемых в условиях повышенной влажности (туннели, фундаменты и т. п).

Гипсоцементно-пуццолановое вяжущее (ГЦПВ) применяют для изготовления панелей основания пола, санитарно-технических кабин, вентиляционных блоков и других изделий.

Список литературы

Баринова Л. Перспективы развития производства отечественных строительных материалов // Строительные материалы, оборудование, технологии XXI века. 2002.

Карманова И. Строительство в развитых странах: прогноз на 2001-2015 гг. // Строительство и реконструкция . 2001 . 8 июня 2001г. С. 35

Войтов А. СТРОЙМАК KNAF - пример эффективных инвестиций в производство стройматериалов // Будмайстер. 2001. С. 34

Строительные материалы. Учебник для студентов вузов/ Под ред. Г.И. Горчакова. – М.: Высш. Школа, 1982. – 352с., ил.

Комар А.Г., Баженов Ю.М., Сулименко Л.М., Технология производства строительных материалов: Учеб. для вузов по спец. «Экономика и орг. пром. строит. материалов».- М.: Высш. шк., 1984. – 408с., ил.

Для подготовки данной работы были использованы материалы с сайта http://referat.ru

| Производство бетона | |

|

Министерство Общего и Профессионального Образования Российской Федерации Уральский Государственный Технический Университет "Факультет Экономики и ... Чтобы улучшить качество цемента, при помоле клинкера в него вводят гидравлические добавки - до 3% гипса и до 15% диатомита, трепела. Можно избежать этого, если использовать вяжущее более тонкого помола: на таком вяжущем твердение бетона в раннем возрасте производит быстрее. |

Раздел: Промышленность, производство Тип: реферат |

| Классификация строительных материалов | |

|

1. Классификация строительных материалов Строительные материалы и изделия классифицируют по степени готовности, происхождению, назначению и ... К сырьевым материалам относят щебень, гравий и песок, применяемые в качестве заполнителей для бетонов и растворов; известняк, мел, гипс, доломит, магнезит, глина, мергели и другие ... Различают известково-шлаковый с содержанием извести 10-30% и гипса до 5% от массы цемента и сульфатно-шлаковый с содержанием гипса или ангидрита 15-20% портландцемента до 5% или ... |

Раздел: Рефераты по строительству Тип: шпаргалка |

| Строительные материалы (лекции за 2-й курс) | |

|

Строительные материалы. Лекции. 28 Общие сведения о строительных материалах. В процессе строительства, эксплуатации и ремонта зданий и сооружений ... Строительные растворы представляют собой тщательно отдозированные мелкозернистые смеси, состоящие из неорганического вяжущего вещества (цемент, известь, гипс, глина), мелкого ... Блоки гипсовые вентиляционные изготавливают из строительного гипса с пределом прочности при сжатии 12.13 Мпа или из смеси гипсоцементно-пуццоланового вяжущего с добавками. |

Раздел: Остальные рефераты Тип: реферат |

| Цех помола цемента на цементном заводе производительностью 1,2 млн ... | |

|

Министерство образования Российской Федерации Кафедра химической технологии силикатных материалов Курсовая работа Процессы в производстве строительных ... Состав цементной шихты для портландцемента с минеральными добавками (цемент №6): клинкер - 81%, доменный гранулированный шлак - 14%, двуводный гипс - 5%; для сульфатостойкого ... Портландцементом называют вяжущее вещество, получаемое путём тонкого измельчения клинкера с гипсом и добавками и образующее при затворении с водой удобнообрабатываемое тесто ... |

Раздел: Рефераты по строительству Тип: курсовая работа |

| Стекло и строительные материалы на основе органических вяжущих | |

|

... инженерно-экономический университет Кафедра городского хозяйства Отчет по лабораторной работе №2 Тема: "Стекло и строительные материалы ... Их делят на гидравлические, способные твердеть и сохранять прочность на воздухе и в воде (например, портландцемент), и воздушные, твердеющие и сохраняющие прочность только на ... Отсутствие регламентации характеристик цемента (активности в ранние сроки твердения, наличие в цементе добавок и др.), который в смеси с известью используется для приготовления ... |

Раздел: Остальные рефераты Тип: реферат |