Курсовая работа: Анализ процессов изготовления детали корпуса

ФЕДЕРАЛЬНОЕ АГЕНСТВО ПО ОБРАЗОВАНМЮ

ЛИПЕЦКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

Кафедра технологии машиностроения.

Курсовая работа

по дисциплине

«Система технологий отраслей»

на тему: «Анализ процессов изготовления детали корпуса 651».

Выполнил

Принял:

Липецк 2007

Содержание

1 Разработка и конструкционно-технический анализ чертежа детали

2 Анализ и расчет характера сопряжений заданных поверхностей

2.1 Пояснение, назначения указанных посадок

2.2 Определение указанных размеров и отклонений

2.3 Определение величин допусков предельных значений, зазоров и натягов

2.4 Построение схем полей допусков

3 Характеристика материала деталей и описание способа его получения

4 Выбор вида заготовки и описание метода и способа ее получения для заданной детали

5 Выбор возможной последовательности механической обработки заданных поверхностей и описание технологий выполнения отдельных операций

Заключение

Библиографический список

1. Разработка и конструкционно-технический анализ чертежа детали

Корпусная деталь, максимальный диаметр которой = 94 мм, минимальный =72 мм. Деталь имеет одно сквозное центральное отверстие диаметром = 42 мм. Данное отверстие имеет паз, ширина которого = 6 мм, длина = 45 мм, глубина = 5мм. Деталь представляет собой тело вращения, состоящее из 3-х дисков, на среднем дисковом утолщении имеется лыска. Шероховатости детали ª√3,2 и в√3,2.

2. Анализ и расчет характера сопряжений заданных поверхностей.

2.1 Пояснение, назначения указанных посадок.

Посадки U/h – «прессовые тяжелые». Характеризуются большими гарантированными натягами (0, 001 ÷ 0,002) d и.с. Предназначены для соединений, на которые воздействуют тяжелые, в том числе и динамические нагрузки. Применяются, как правило, без дополнительного крепления соединяемых деталей. При столь больших натягах возникают в основном упруго-пластические и пластические деформации. Детали должны быть проверены на прочность. Рекомендуется опытная поверка выбранных посадок, особенно в массовом производстве. Сборка обычно осуществляется методами пластических деформаций, но применяются и в продольных запрессовках. В отдельных случаях детали перед сборкой сортируются и подбираются по размерам. Для посадок с большими натягами предусмотрены относительно широкие допуски деталей (8-го, иногда 7-го квалитета). В отдельных случаях с целью получения большей прочности соединений и повышения гарантированного натяга допуск основного отверстия или основного вала может быть ужесточен на один квалитет.

Посадки F/с8 – «ходовые». Характеризуются умеренным гарантированным зазором, достаточным для обеспечения свободного вращения в подшипниках скольжения при консистентной и жидкой смазке в легких и средних режимах работы (умеренные скорости – до 15 рад/c, нагрузки, небольшие температурные деформации). Применяются и в опорах поступательного перемещения, не требующих столь высокой точности центрирования, как в точных посадках движения или скольжения. В неподвижных соединениях применяются для обеспечения легкой сборки при невысоких требованиях к точности центрирования деталей.

2.2 Определение предельных размеров и отклонений.

1) 72h9

dmax = dн + es = 72 + 0 =72

dmin = dн + ei = 72 + (-0,074) = 71,026

Тd = dmax – dmin = 72,000 – 71,026 = 0,973

![]() 2) 42F8

2) 42F8

Dmax = Dн + ES = 42 + 0,064 = 42,064

Dmin = Dн + EI = 42 + 0,025 = 42,025

TD = Dmax – Dmin = 42,064 – 42,025 = 0,039

2.3 Определение величин допусков предельных значений, зазоров и натягов.

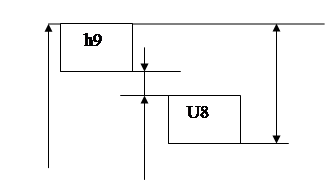

1) Ø42 F8

Dmin > dmax – зазор, подходит посадка F8/c8

Контрдеталь: Ø42 с8

dmax = 42 + (-0,130) = 41,870

dmin = 42 + (- 0,169) = 41,831

Td = dmax – dmin = 41,870 – 41,831 = 0,039

Smin = Dmin – dmax = EI – es = 0,025 – (-0,130) = 0,155

Smax = Dmax – dmin = ES – ei = 0,064 – (- 0,169) = 0,233

TS = Smax – Smin = 0,233 – 0,155 = 0,078

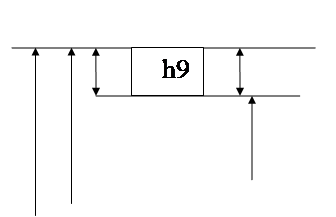

2) Ø72 h9

dmin > Dmax – натяг, подходит посадка h9/U9

Контрдеталь: Ø72 U9

Dmax = 72 + (-0,087) = 71,923

Dmin = 72 + (-0,161) = 71,839

TD = Dmax – Dmin = 71,923 – 71,839 = 0,084

Nmin = dmin – Dmax = EI – es = -0,074 + 0,087 = 0,013

Nmax = Dmin – dmax = ES – ei = 0 + 0,161 = 0,161

TD = Nmax – Nmin = 0,161 – 0,013 = 0,148

2.4 Построение схем полей допусков.

1)

2)

3. Характеристика материала деталей и описание способа его получения.

Кислородно-конвнртерный процесс.

Первые цехи кислородно–конвертерного передела были построены в 1956-1957 гг. В настоящее время этот способ получил в металлургии очень широкое распространение.

Кислородные конвертеры футерованы основными огнеупорными материалами – хромомагнезитом и т.д. Это даёт возможность использовать для ошлакования и удаления из металла серы и фосфора основной флюс – известь. Поэтому для выплавки стали используется передельный чугун марок М1, М2, М3, обычно применяемый в мартеновском производстве.

Перед заливкой чугуна в конвертер загружают известь.(4-10% от массы металла в зависимости от содержания в нём серы и фосфора). Для ускорения окисления углерода и других примесей может быть также использована железная руда и окалина.

При продувке вследствие механического воздействия струи кислорода происходит перемешивание металлической ванны. В области вдувания кислорода развивается температура до 300 градусов С.

В отличие от конвертеров с воздушным дутьём уже с самого начала продувки происходит окисление углерода, кремния и других примесей как непосредственно кислородом дутья, так и закисью железа по первичным и вторичным реакциям. В кислородном конвертере уже в начале плавки образуется хорошо нагретый актив основной шлак с необходимым содержанием извести СаО; происходит удаление серы и фосфора с образованием Р2О5 х 4СаО и СаS и СаS в шлаке. По достижении заданного содержания углерода продувку прекращают, выпускают и раскисляют сталь.

Кислородно - конвертерный передел является наиболее высокопроизводительным способом выплавки стали. Кислородный конвертер ёмкостью 300-350 т выплавляет в год 3 млн. т стали. Она характеризуется пониженным содержанием вредных примесей: серы, фосфора, азота. По качеству эта сталь превосходит бессемеровскую и томасовскую сталь и примерно равноценна мартеновской. В кислородных конвертерах успешно осваивается и производство ряда марок легированных сталей. Достоинством такого способа является его «универсальность» в отношении исходных материалов: возможность выплавки качественной стали из чугунов различного химического состава. С увеличением ёмкости конвертеров существенно возрастает их технико – экономическая эффективность, будут строится наиболее крупные в мире конвертеры ёмкостью 350 – 400 т.

Доменный процесс.

Чугун выплавляют в печах шахтного типа – доменных печах. Процесс получения чугуна в доменных печах заключается в восстановлении оксидов железа, входящих в состав руды, оксидам углерода, водородом, выделяющимся при сгорании топлива в печи и твердым углеродом. Подготовка железной руды и плаке включают дробление, сортировку, усреднение и другие операции.

Процессы, протекающие в доменной печи, разделяют на: горение топлива; разложение компонентов шихты; восстановление железа; науглероживание железа, восстановление марганца, кремния, фосфора, серы, шлакообразование.

Все эти процессы проходят в доменной печи одновременно, но с разной интенсивностью, при различных температурах и на разных уровнях.

Горение топлива. Вблизи фурм углерода кокса, взаимодействия с кислородом воздуха сгорает. В результате горения выделяется теплота и образуется газовый поток. Горячие газы, поднимаясь, отдают теплоту шихтовым материалов и нагревают их.

Восстановление железа в доменной печи. Шихта (агломерат, кокс) опускаются навстречу потоков газов и при t 500-700 градусов С начинается восстановление оксидов железа. В результате взаимодействия оксида железа с оксидом углерода и твёрдым углеродом кокса, а также с водородом происходит восстановление железа. Восстановление железа из руды в доменной печи происходит по мере продвижения температуры в несколько стадий – от высшего оксида к низшему.

Науглероживание железа. В шахте доменной печи наряду с восстановлением железа происходит его науглероживание при взаимодействии с оксидом углерода, коксом, сажестым углеродом. Это приводит к образованию жидкого расплава, который начинается стекать в горн. Капли насыщаются углеродом.

В результате восстановления оксидов железа, части оксидов марганца и кремния, фосфатов и сернистых соединений в данной печи образуется чугун.

Легирование сталей.

Легированной называется сталь, в которую, кроме элементов, содержащихся в углеродистой стали специально вводят легирующие элементы (хром, никель, титан, молибден, валадий, медь, и другие) . Содержание легирующих элементов сталях может изменятся в очень широких пределах. Сталь считается легированным хромом, если содержание этого элемента составляет 1% и более. Сталь является легированной и в том случае, если в ней содержаться только элементы, характерные для углеродистой стали, но количество кремния, марганца должно быть более 1%.

В конструкционных сталях легирование осуществляется с целью улучшения механических свойств – прочности, пластичности и других. Кроме того, легирующие элементы существенно увеличивают стоимость стали, а некоторые из них являются дефицитными металлами, поэтому добавление их в состав должно быть строго обосновано.

Сталь 40х – улучшаемая сталь. Улучшаемыми называются: среднеуглеродистые конструкционные стали (0,3 – 0,5% C), подвергаемые закалке и последующему высокотемпературному отпуску. После такой обработки стали приобретают структуру сорбита, хорошо воспринимающую ударные нагрузки. Углеродистые улучшаемые стали (35,40, 45 и 50) обладают небольшой прокаливаемостью до 10 (мм), поэтому механические свойства с увеличением сечения изделия понижаются. Если от деталей требуется более высокая поверхностная твёрдость (шпиндели, валы и т.д.), то после закалки их подвергают отпуску на твёрдость 40-50 HRC. Для получения высокой поверхностной твёрдости используют закалку.

Основными легирующим элементом является хром, содержание которого обычно составляет 0,8 – 1,1%. Легирующие элементы, увеличивая прочность стали, понижают её пластичность и вязкость. Стали, легированные хромом, применяются особо широко (40х и45х).

Легирующие элементы могут растворятся либо в аустените, либо в феррите, образуя твёрдые растворы (хром в том числе). Взаимодействуя с железом, легирующие элементы могут образовывать интерметаллические соединения. Искажение кристаллической решётки железа оказывает влияние на свойства феррита, что снижает его ударную вязкость.

Влияние хрома на свойства феррита проявляется более значительно после термической обработки.

4 Выбор вида заготовки и описание метода и способа ее получения для заданной детали.

Значение параметров отливки.

| Параметр | Размеры ,мм | |||||

| Ø72h9 | Ø94 | 45 | Ø48F8 | Ø82h9 | 37 | |

| Класс размерной точности | 12 | 12 | 12 | 12 | 12 |

12 |

| Степень коробления элементов отливки | 6 | 6 | 6 | 6 | 6 | 6 |

| Степень точности поверхностей отливок | 13 | 13 | 13 | 13 | 13 | 13 |

| Класс точности массы отливок | 11 | 11 | 11 | 11 | 11 | 11 |

| Допуск размеров отливки, мм | 5,0 | 5,0 | 4,4 | 4,4 | 5,0 | 4,0 |

| Допуск формы и расположение элементов отливки, мм | 0,40 | 0,40 | 0,40 | 0,40 | 0,40 | 0,40 |

| Допуск неровностей отливки, мм | 0,80 | 0,80 | 0,80 | 0,80 | 0,80 | 0,80 |

| Общие допуски элементов отливки | 0,64 | 0,64 | 0,56 | 0,56 | 0,64 | 0,56 |

| Ряд припусков | 6 | 6 | 6 | 6 | 6 | 6 |

| Допуск массы отливки, % | 20,0 | 20,0 | 20,0 | 20,0 | 20,0 | 20,0 |

| Минимальный литейный припуск на сторону, мм | 0,6 | 0,6 | 0,6 | 0,6 | 0,6 | 0,6 |

| Вид окончательной обработки поверхности | Чистовая | Полу-чистовая | Полу-чистовая | Чистовая | Полу-чистовая | Полу-чистовая |

| Общий припуск на сторону, мм | 3,6 | 3,4 | 3,3 | 3,4 | 3,4 | 3,3 |

| Размер отливки по диаметру | 76 | 98 | 49 | 38 | 86 | 33 |

Определение массы детали:

1) S1 = πr² = 3,14*31² = 3017.54

V = 3017,54*10 = 30175,40

S2 = 3,14*21² = 1384,74

V = 1384,74*10 = 13847,40

Vпаза = 5*6*10 = 300 V1 =30175,40- 13847,40 – 300 = 16028

2) S2 = 3,14*47² = 6936,26

V = 6936,26*17,5 = 121384,55

V2 = 121384,55 – 13847,4 – 300 = 107237,15

3) S = 3,14*41² = 5278,34

V = 5278,34*17,5 = 92370,95

V3 = 92370,95 – 13847,4 – 300 = 78223,55

Vобщ = 16028+107237,15+78223,55 = 201488,7 = 201,48

m = V*ρ = 201,48*7,8 = 1571,54 (гр)

Литьё в кокиль.

Сущность способа состоит в получении отливок с помощью заливки сплава в многократно используемую металлическую форму – кокиль. Металлические формы обычно изготавливают из серого или легированного чугунов, углеродистой или легированной сталей, иногда из алюминиевых сплавов, поверхность которого для повышения стойкости покрывают тонким слоем тугоплавкой и прочной окиси алюминия. По конструкции они могут быть неразъёмными (вытряхными) и разъёмными. Неразъёмные кокили применяют для получения отливок более простой конфигурации, которые можно удалять без разъёма формы. Более сложные и крупные отливки получают в разъёмных кокилях. Они обычно состоят из двух частей – полуформ с вертикальной, горизонтальной или сложными плоскостями разъёма. При сложной форме металлический стержень делают разборным.

Для увеличения срока службы и улучшения качества отливок внутреннюю поверхность форм покрывают облицовками и красками, которые образуют тонкое огнеупорное покрытие.

Процесс состоит из следующих основных операций. Рабочую поверхность формы покрывают слоем облицовки и краски и проводят сборку с установкой стержней. Перед заливкой форма должна быть нагрета: для получения отливок из стали – до 150-300° С, алюминиевых сплавов и чугуна – до 200-400° С и т.д. в зависимости от толщины стенок и сложности формы изделий. Если температура нагрева будет недостаточной, быстро охлаждающийся сплав снижает свою жидкотекучесть и тонкостенная, сложная форма не заполнится. Отливку извлекают в горячем состоянии, поддерживая оптимальную температуру формы определённым ритмом работы.

Достоинства: кокиль является формой многократного использования, в которой можно получить огромное количество отливок из более легкоплавких цветных сплавов, мелких и средних отливок из чугуна. Вследствие быстрого затвердевания сплав получает выгодную мелкозернистую структуру, что определяет его высокие механические свойства. В металлических формах получают отливки с повышенной точностью по размерам и хорошей чистотой поверхности. Недостатки: трудность изготовления сложных по конфигурации отливок, невозможность получения тонкостенного литья. У чугунных отливок, как правило, получается отбеленный поверхностный слой, возникают большие напряжения, и поэтому для них необходим отжиг.

При отливке стальных деталей формы имеют невысокую стойкость. Недостатком является и ограниченность массы отливок, высокая стоимость сложность изготовления кокилей. Экономически целесообразно этот метод литья применять в массовом и крупносерийном производстве.

Литьё в оболочковые формы.

При этом способе детали получают в тонкостенных формах-оболочках (толщиной 6-15 мм), изготовленных из высокопрочных песчано-смоляных смесей. Форма состоит из 2-х оболочковых полуформ, соединенных по вертикальной или по горизонтальной линии разъёма путём склеивания или при помощи скоб, струбцин и т.п. Для получения внутренних полостей в отливках при сборке формы в неё устанавливают сплошные или полые песчано-глинистые или песчано-смоляные стержни.

Формовочные песчано-смоляные смеси для оболочковых форм состоят из огнеупорного материала – песка (92-96 %), связующего – термореактивной смолы 4-8 % и некоторых добавок.

Наиболее широко используется высококачественный мелкозернистый кварцевый песок с минимальным содержанием глины. Наиболее качественным связующим для оболочковых форм является пульвербакелит-фенолформальдегидная смола с добавками уронотропина.

Металлическую подмодельную плиту нагревают до 200-250 °С и покрывают разделительным составом, насыпают и уплотняют формовочную смесь. Смола плавиться, затвердевает за 10-20 секунд, излишек удаляется, а оболочку с модельной плитой помещают в печь, нагревая до 300-350° С в течение 1-3 минут.

На поверхность модели и подмодельной плиты наносят для предупреждения прилипания и облегчения снятия оболочки разделительный состав. Затем происходит формирование оболочки.

Собранные формы небольших размеров с горизонтальной плоскостью разъёма укладывают для заливки на слой песка. Формы с вертикальной плоскостью разъёма и крупные формы для предохранения от коробления и преждевременного разрушения устанавливают в контейнеры и засыпают чугунной дробью.

Литье в оболочковые формы имеет ряд преимуществ. Использование мелкозернистого песка и металлической оснастки обеспечивает получение гладкой рабочей поверхности форм и стержней. При заливке формы имеют большую прочность и жесткость, что обеспечивает высокую точность размеров. Высокая газопроницаемость оболочек, что защищает поверхность от пригара. По мере выгорания смолы форма теряет свою прочность и разрушается, не препятствуя свободной усадке сплава и упрощая выбивку отливки. Процесс изготовления оболочковых форм легко механизировать и автоматизировать.

Недостатком являются ограничение размеров и массы отливок – примерно до 100 кг. С увеличением толщины сечения и при отливке массивных деталей из чугуна и стали при заливке расплава смола в оболочках быстро выгорает и качество поверхности деталей ухудшается. Пульвербакелит и другие связующие имеют высокую стоимость.

Ковка.

Процесс ковки состоит из чередования в определенной последовательности основных и вспомогательных операций. Каждая операция определяется характером деформирования и применяемым инструментом.

К основным операциям ковки относятся осадка, протяжка, прошивка, отрубка, гибка.

Осадка – операция уменьшения высоты заготовки при увеличении площади ее поперечного сечения. Протяжка – удлинение заготовки или ее части за счет уменьшения площади поперечного сечения. Разгонка – увеличение ширины части заготовки за счет уменьшения ее толщины. Прошивка – получение полостей в заготовке за счет вытеснения металла. Отрубка – отделение части заготовки по незамкнутому контуру путем внедрения в заготовку деформирующего инструмента – топора. Гибка – придание заготовки изогнутой формы.

Оборудование для ковки выбирают в зависимости от режима ковки данного металла или сплава, массы поковки и ее конфигурации. Необходимую мощность оборудования обычно определяют по приближенным формулам или справочным таблицам.

Ковки выполняют на ковочных молотах и ковочных гидравлических прессах.

Молоты – машины динамического ударного действия. Гидравлические прессы – машины статического действия.

Технологические требования к деталям, получаемым из кованных поковок, сводится к тому, что поковки должны быть наиболее простыми, очерненными цилиндрическими поверхностями и плоскостями.

Механизация ковки – важная задача улучшения условий труда и повышения производительности, так как ковка – трудоемкий и малопроизводительный процесс. При ковкие массивных поковок многие операции могут быть осуществлены вручную.

Для посадки заготовок в печь выдачи их из печи кроме мостовых и консольно-поворотных кранов применяют специальные посадочные машины напольного или подвесного типа. Ковку на прессах и молотах можно механизировать с помощью различных кранов, кантователей и манипуляторов.

Жидкая штамповка.

Жидкой штамповкой называют технологический процесс получения заготовок деталей, при котором кристаллизация жидкого металла, залитого в полость инструмента, происходит под высоким давлением. Это обеспечивает повышение коэффициент теплоотдачи и, следовательно, скорости охлаждения, поэтому структура металла получается более мелкозернистой, чем в отливках. Кристаллизация под давлением и деформирование предотвращают образование усадочных раковин и газовой пористости (так как растворимость водорода растет с повышением давления). В соответствии с этим получают повышенные механические свойства поковок. Используют разные схемы технологического процесса штамповки. По основной схеме металл заливают в полость штампа, соответствующего форме паковки, сжимают пуасоном и производят кристаллизацию под давлением. Вторая схема предусматривает частичное затвердевание металла под давлением в полости, отличной от окончательной формы паковки; затем следует деформация в полужидком состоянии до получения окончательных размеров поковки. В третьем случае после полной кристаллизации давлением следует деформация в твердом состоянии для получения окончательных размеров поковки.

Штамповку жидкого металла выполняют на специализированных гидравлических и фрикционных прессах. Специализация прессов обусловлена необходимостью большой скорости холостого хода; регулируемым, плавным нажимом на пуасон без резких скачков его перемещения; необходимостью наличия выталкивателей и возможности монтажа плавильно-заливочных устройств. При установке штампа на пресс должна обеспечиваться тепловая изоляция между ними.

Процесс жидкой штамповки требует больших затрат на инструмент, усугубляющихся его недостаточной стойкостьстью, особенно при штамповке стали. Число штамповок, отштампованных на одном штампе из стали, составляет несколько сотен, а из цветных металлов – несколько десятков тысяч.

5. Выбор возможной последовательности механической обработки заданных поверхностей и описание технологий выполнения отдельных операций.

Базой является наружная поверхность и торец. Обрабатываемые поверхности – отверстие и торец. Станки – токарно-винторезный, токарно-револьверный, токарный автомат.

Операция №005 токарно-винторезная. Станок токарно-винторезный 1М61.

Ø42 RB √3,2 (3 этапа черновая, получистовая, чистовая)

Ø82 Ra√3,2 (3 этапа черновая, получистовая, чистовая)

| Ø82 | Ø42 | |

|

Общий припуск Черновая 60% Получистовая 30% Чистовая 10% |

3,4 2,04 1,02 0,34 |

3,4 2,04 1,02 0,34 |

Выбор режима резанья.

| Вид обработки | Продольное обтачивание. Ø82 | Продольное растачивание. Ø42 |

|

Черновая t S V |

2,04 0,6 260 |

2,04 0,40 300 |

|

Получистовая t S V |

1,02 0,40 300 |

1,02 0,25 350 |

|

Чистовая t S V |

0,34 0,2 400 |

0,34 0,15 400 |

Рассчитываем частоту вращения детали.

n = 100*V/π*d Если частота вращения больше 1600, то принимаем 1600.

Продольное обтачивание:

а) черновое dчерн = d – 2t черн = 82-4,08 = 77,92

n = 1000*260/3,14*77,92 = 1060

б) получистовое dполучист = dчерн - 2tполучист = 77,92 – 2,04 = 75,88

n = 1000*300/3,14*75,88 = 1260

в) чистовое dчист = dполучист - 2tчист = 75,88 - 0,68 = 75,20

n = 1000*400/3,14*75,20 = 1600

Продольное растачивание:

а) черновое dчерн = d – 2t черн = 42 – 4,08 = 37,92

n = 1000*300/3,14*37,92 = 1600

б) получистовое dполучист = dчерн - 2tполучист = 37,92 – 2,04 = 35,88

n = 1000*350/3,14*35,88 = 1600

в) чистовое dчист = dполучист - 2tчист = 35,88 – 0,68 = 35,20

n = 1000*400/3,14*35,20 = 1600

Рассчитываем скорость резанья.

V=π*d*n/1000

Продольное обтачивание:

а) черновое V= 3,14*77,92*1060/1000 = 260

б) получистовое V= 3,14*75,88*1260/1000 = 300

в) чистовое V= 3,14*75,20*1600/1000 = 380

Продольное растачивание:

а) черновое V= 3,14*37,92*1600/1000 = 190

б) получистовое V= 3,14*35,88*1600/1000 = 180

в) чистовое V= 3,14*35,20*1600/1000 = 176

Рассчитываем основное время То.

То =( l + l1+ l2 ) / n *So

|

Наружное φ 90° |

Внутреннее 30° |

|

|

1) черновое l1 получистовое l1 чистовое l1 2) черновое l2 получистовое l2 чистовое l2 |

3 мм 3мм 3мм не существует не существует не существует |

5мм мм 3мм 1мм 1мм 1мм |

Наружное. l = Е = 17,5

а)черновое То = (17,5+3)/1060*0,6 = 0,03 мин

б) получистовое То = (17,5+3)/1260*0,40 = 0,04 мин

в) чистовое То = (17,5+3)/1600*0,2 = 0,06 мин

Внутреннее. l = Г = 45

а)черновое То = (45+5+1)/1600*0,40 = 0,08

б) получистовое То = (45+3+1)/1600*0,25 = 0,12

в) чистовое То = (45+3+1)/1600+0,15 = 0,20

Вспомогательное время.

Тв1 = 0,27;

Тв2 = 0,19 - для наружного размера;

Тв2= 0,06 - для внутреннего размера.

Тотд + Тоб = К(То+Тв)/100; К = 7%

Тотд + Тоб = 7% (0,03+0,04+0,06+0,08+0,12+0,20+0,27+0,19+0,06)/100 = = 0,074 мин

Тшт = То+Тв+Тоб+Тотд = 0,03+0,04+0,06+0,08+0,12+0,20+0,27+0,19+0,06+0,074 = 1,124 мин

Созп = Тшт + Цоб = 1,124+0,73 = 2,854

Мз = Мд+К = 1,57154*1,5 = 2,35731

Мо = 2,35731-1,57154 = 0,78577

Сзаг = Мз*Цз-Мо*Цо =2,357*19,200- 0,786*1,350 = 45,2544-1,0611 = 45,1933

С′тех = Сзаг + Созп = 45,1933+2,857 ≈ 48,20 руб.

Заключение.

В данной курсовой работе мы разработали и проанализировали чертеж заданной детали, пояснили назначение указанных посадок, определили предельные размеры и отклонения, величины допусков, предельных значений зазоров и натягов, построили схемы полей допусков.

Мы определили, что для выплавки стали Х40 целесообразно использовать кислородные конвертеры. Кислородно - конвертерный передел является наиболее высокопроизводительным способом выплавки стали. Достоинством такого способа является его «универсальность» в отношении исходных материалов: возможность выплавки качественной стали из чугунов различного химического состава.

При изготовлении отливок используется литье в оболочковые формы. Литье в оболочковые формы имеет ряд преимуществ. Использование мелкозернистого песка и металлической оснастки обеспечивает получение гладкой рабочей поверхности форм и стержней. А для изготовления штамповок эффективно использовать ковку. Технологические требования к деталям, получаемым из кованных поковок, сводится к тому, что поковки должны быть наиболее простыми, очерненными цилиндрическими поверхностями и плоскостями. При ковкие массивных поковок многие операции могут быть осуществлены вручную.

Подводя итог, можно сделать вывод, что себестоимость полученной заготовки 48,20 руб. низкая, следовательно, стоимость обработки детали минимальная.

Библиографический список.

1) ГОСТ 26645 – 85: Отливки из металлов и сплавов. Допуски размеров, массы и припуски на механическую обработку [Текст]. Введ. 01.01.90/ - М.: Изд-во стандартов,1996. – 54с.

2) Кириллов, Е.С. Методические указания и задания к курсовой работе по дисциплине «Система технологий отраслей» [Текст] / Сост. Е.С. Кириллов, В.Ю. Ширяев – Липецк: ЛГТУ, 2005. 34с.

3) Мягков В.Д. Допуски и посадки [Текст]: справочник в 2 ч. / под ред. В.Д. Мягкова. – Л.: Машиностроение, 1979. – 1032 с.

4)Технология конструкционных материалов [Текст]: Учебник / Под общей ред. А.М. Дальского . – 4-е изд., перераб. И доп. М.: Машиностроение,2002. – 512.: ил.

5)Технология металлов[Текст]: учебник/ Кнорозов Б.В., Усова Л.Ф., Третьяков и др. – М.: Металлургия, 1974. – 648 с.