Дипломная работа: Балка нижняя наружная

Министерство науки и образования

Федеральное агентство по образованию

«Балка нижняя наружная»

Технологический процесс механической обработки

2007

ИРКУТСКИЙ АВИАЦИОННЫЙ ТЕХНИКУМ

УТВЕРЖДАЮ:

Председатель цикловой

комиссии

________________________

ЗАДАНИЕ

На курсовой проект

по дисциплине «Технология машиностроения»

студенту учебной группы

Тема: разработать технологический процесс обработки на деталь

«Балка нижняя наружная»

Начало проектирования:

Срок представления к защите:

Руководитель: Субботин Д.Ю.

«___»_____________2006 г.

Студент: Григорьев Р.Е.

«___»_____________2006 г

Содержание

ведение. 5

1. Общая часть. 8

1.1. Описание конструкции детали. 8

1.2. Материал детали и его свойства. 8

Сплав средней прочности ВТ-20 ГОСТ 19807-91. 9

Штампуемость. 9

1.3. Анализ технологичности детали. 10

1.4. Выбор и обоснование типа производства. 12

1.4.1. Определение количества деталей в партии и периодичность ее запуска 14

2. Технологическая часть. 16

2.1. Выбор вида заготовки и способ её получения. 16

2.2. Расчёт припусков и размеров заготовки. 17

Аналитический метод. 17

2.3. Анализ заводского технологического процесса. 20

2.4. Разработка маршрутного техпроцесса. 22

2.5. Выбор технологического оборудования. 23

2.6. Выбор приспособления и режущего инструмента. 25

2.7. Применяемые методы и инструменты контроля. 26

2.8. Расчет режимов резания. 28

2.9. Нормирование операций. 33

3. Конструкторская часть. 38

3.1. Конструкция приспособления. 38

3.2. Расчет приспособления. 39

3.2.1. Расчет силы зажима. 39

3.2.2. Определение размеров элементов зажима заготовки. 40

3.2.3. Выбор гидроцилиндров. 41

3.2.4. Расчет на прочность “слабых” звеньев конструкции. 42

3.2.5. Определение погрешности базирования. 43

4. Литература. 44

ведение

Машиностроение является ведущей отраслью народного хозяйства. Важнейшим и обязательным требованием современного производства является систематическое повышение качества изделий при выполнении заданий по объему выпуска и высокой производительности труда. Главным рычагом повышения эффективности производства является ускорение научно-технического процесса, широкое внедрение техники новых поколений, принципиально новых технологий, обеспечение выпуска высококачественной продукции.

Одна из задач современного машиностроительного производства, в условиях научно-технического процесса является изготовление качественных изделий, по возможности с более низкой себестоимостью. С развитием современных технологий это стало возможным за счет использования черновых заготовок с экономичными конструктивными формами, обеспечивающие возможность обработки с наибольшей производительностью и наименьшими отходами. Это требует непрерывного повышения точности заготовок и приближение их конструктивных форм и размеров к готовым деталям, что позволяет сократить объем обработки резанием, ограничивая ее в ряде случаях чистовыми и отделочными операциями. За счет этого снижается трудоемкость механической обработки заготовок, достигаемое из-за рационального выбора их изготовления, обеспечивающий рост производства, на тех же производственных площадях без существенного увеличения оборудования и технологической оснастки. Необходимая точность заготовок задается: отливками из черных и цветных металлов, кованными и штампованными заготовками.

Применение станков с числовым программным управлением позволило качественно изменить металлообработку, получить большой экономический эффект благодаря сокращению основного и вспомогательного времени, возможностью применения многостаночного обслуживания, повышенной точностью, снижению затрат на специальные приспособления, сокращению или полной ликвидации разметочных и слесарных работ. Опыт использования станков с числовым программным управлением показал, что эффективность их использования возрастает при повышении точности, усложнении условий обработки (Взаимное перемещение заготовки и инструмента) при много инструментальной обработки заготовок с одного установа.

Современные методы механической обработки деталей с точностью до JT5-JT6, такая точность достигается:

трех осевой фрезеровкой на станках с числовым программным управлением;

плоско-профильным и координатным шлифованием;

- применением электрофизических и электрохимических способов

обработки;

- электроэрозионной, лазерной, ультразвуковой, электротермический методами обработки.

Применение на производстве современных способов упрочняющей обработки:

наклепывание поверхности шариками

дробеструйным наклепыванием.

Без проектирования и производства высокоточной технологической оснастки, инструмента и оборудования, средств электронно-вычислительной техники, станков с числовым программным управлением, систем автоматизированного производства, робототехники невозможно получить качественную и точную обработку геометрически сложных деталей. По той причине, что качество обработки заготовок на металлорежущих станках находится в прямой зависимости от точности и качества применяемого оборудования.

В сокращении сроков проектирования технологических процессов и повышении эффективности подготовки производства применяются различные автоматизированные системы на базе электронно-вычислительных машин. Такие как АРМ «технолог», различные CAD и CAM системы. В связи с тем, что автоматизация обеспечивает такие преимущества, как улучшение качества работы, повышения производительности работы конструкторов, сокращения длительности цикла проектирования, увеличение гибкости к изменению в конструкции изделия, повышение точности проектирования, автоматизации, автоматизация подготовки технологических документов.

Соблюдения вышеперечисленных факторов с использованием современных материалов в изготовлении изделий помогает повысить качество выпускаемой продукции и снизить себестоимость, что очень важно для сбыта выпускаемых товаров.

1. Общая часть

1.1. Описание конструкции детали

Шпангоут 38 является нормальным. Основное назначение нормальных шпангоутов состоит в восприятии местной аэродинамической нагрузки и обеспечение соответствующей опоры для стрингеров и обшивки.

Деталь «Балка нижняя наружная» имеет теоретический контур заданный координатным способом. Деталь имеет габаритные размеры: длина – 868 мм, ширина – 229,5 мм, высота – 64 мм, в сечении - представляет балку в виде двутавра, что повышает жесткость конструкции детали. Деталь имеет двухстороннюю конструкцию с толщиной полотна от 2 до 9 мм. Также имеются ребра жесткости толщиной 2 мм. В полотне расположено два базовых отверстия. Точность обработки остальных поверхностей соответствует 14 квалитету точности.

Наличие теоретического контура ухудшает технологичность детали.

1.2. Материал детали и его свойства

Титан – элемент 4 группы периодической системы Д.И. Менделеева, относится к переходным элементам. Титановые сплавы разделяют на литейные и деформируемые. Они обладают преимуществами по сравнению с другими конструкционными материалами: высокой коррозийной стойкостью; немагнитностью; высокой удельной прочностью; низкой теплопроводностью; малым коэффициентом линейного расширения.

Титановые сплавы удовлетворительно обрабатываются резанием, их можно сваривать. Основная часть титана расходуется на приготовление сплавов повышенной прочности для нужд авиационной и ракетной техники и морского судостроения. Механические свойства титана в большой степени зависят от содержания примесей, особенно H, O, N, и C. Небольшое количество кислорода, азота и углерода повышает твердость и прочность, но при этом значительно уменьшается пластичность, снижается коррозийная стойкость, ухудшается свариваемость. Поэтому их содержание ~ 0.02-0.06%

Сплав средней прочности ВТ-20 ГОСТ 19807-91

Сплав средней прочности ВТ20 применяется в сварных деталях и узлах, работающих при 450 °С (6000 часов) и 500 °С (3000часов), а так же в деталях, работающих кратковременно(до 5 мин) при температурах до 800 °С. При изготовлении крупногабаритных штамповок температура окончательной деформации составляет 850 °С, степень деформации за один нагрев 50-70%. Этот сплав удовлетворительно обрабатывается резаньем.

Таблица №1. Химические свойства

| Ti | Al | Zr | Mo | V | C | Fe | Si | O | N | H |

Сумма прочих примесей |

| % | |||||||||||

| Основа |

5,6- -7,0 |

1,5- -2,5 |

0,5- -2,0 |

0,8- -2,5 |

0.10 | 0.30 | 0.15 | 0.15 | 0.05 | 0.015 | 0.30 |

Штампуемость

Таблица № 2.

|

Температура штамповки

|

Вытяжка К раб |

Отработка К раб |

Выдавка К раб |

Гибка на угол 90 |

|

20 700-900 |

- 1.3-1.6 |

1.2-1.35 1.5-1.7 |

- 6-10 |

4.0-7.0 2.0-3.5 |

Сплав может свариваться со всеми листовыми титановыми сплавами, dв сварного соединения » 0.9-0.95 dв основного материала s-1 определяли на листах при симметричном изгибе, на поковках при изгибе с кручением. База испытания 2*10 циклов.

При изготовлении крупногабаритных штамповок температура окончания деформации составляет 850 С, степень деформации за один нагрев 50-70%.

1.3. Анализ технологичности детали

Конструктивные формы деталей определяются их служебным назначением. Однако деталь, сконструированная без учета требований технологии ее изготовления, может оказаться неэкономичной. Поэтому при разработке конструктивных форм деталей необходимо учитывать требования технологии их наиболее экономичного изготовления. Под технологичностью конструкции понимают соответствие конструкции требованиям минимальной трудоемкости и материалоемкости.

Правила выбора показателей технологической конструкции изделия направлены на повышение производительности труда, снижение затрат и сокращение времени на проектирование, технологическую подготовку производства, изготовление, техническое обслуживание и ремонт изделия при обеспечении его необходимого качества.

Наиболее важные показатели технологичности конструкции детали: трудоемкость ее изготовления, удельная материалоемкость, коэффициент использования материала, технологическая себестоимость. Трудоемкость и материалоемкость изготовления детали зависят не только от конструкции, но также и от выбранного технологического процесса, его оснащения и режимов обработки.

Конфигурация детали должна быть такой, чтобы для ее изготовления можно было использовать высокопроизводительные технологические методы и выбрать удобную базу для установки заготовки в процессе обработки. Заданные точность и шероховатость поверхностей заготовки или детали должны быть обоснованы ее служебным назначением, т. к. завышенные требования по точности и шероховатости вынуждают вводить дополнительные операции, удлиняют цикл обработки, увеличивают трудоемкость процесса обработки и повышают себестоимость детали. Стандартизация и унификация деталей и их элементов способствуют уменьшению трудоемкости процессов производства и снижению себестоимости деталей в связи с увеличением серийности выпуска и унификацией станочных наладок.

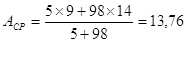

Коэффициент точности обработки

![]()

![]()

где, АСР - средний квалитет точности обработки

ni - число размеров чертежа соответствующих квалитетов точности

- 5 размера по 9 квалитету

- 98 размеров по 14 квалитету

Деталь технологична по точности обработки, т. к. К т. ч. > 0,5

Коэффициент шероховатости

![]()

где Бср. - средняя

шероховатость поверхностей, определяемая в значениях параметра ![]() мкм.

мкм.

2 поверхностей Ra 1.6

81 поверхность Ra 6.3

![]()

![]()

![]()

Деталь технологична по коэффициенту шероховатости.

Коэффициент унификации конструктивных элементов

![]()

где,

Qэ. у. – количество унифицированных элементов.

Qэ. – общее число конструктивных элементов.

радиуса сопряжения: R3 – 32; R8 – 32,

отверстия: ø12Н9 – 1, ø20Н9 - 1

![]()

Так как значение коэффициента унификации больше 0.6, то деталь считается технологичной.

Коэффициент использования материала

![]()

где,

Мd – масса детали по чертежу

Мз – масса заготовки с возможными технологическими припусками

![]()

Так как значение коэффициента использования материала больше 0.6, то деталь считать технологичной.

1.4. Выбор и обоснование типа производства

Тип производства, как общая организационно-техническая характеристика производства определяется главным образом степенью специализации рабочих мест, величиной производства и формой движения изделия на рабочем месте.

Тип производства и соответствующие ему формы организации работы определяют также характер технологического процесса и его построение.

Поэтому прежде чем приступить к проектированию технологического процесса механической обработки деталей, необходимо, исходя из заданной программы выпуска, установить тип производства - единичное, серийное или массовое.

Тип производства можно определить не только исходя из данных степени специализации рабочих мест, но и по количеству изготовленных в год деталей и изделий одного наименования и типоразмера, пользуясь следующей характеристикой, которая представлена в таблице.

Таблица № 3.

| Годовой объём выпуска, шт. | |||

| Тип производства | Лёгкие | Средние | Тяжелые |

| До 20 кг | До 300 кг | Свыше 300 кг | |

| Единичное | До 100 | До 10 | 1…5 |

| Мелкосерийное | 101…500 | 11…200 | 6…100 |

| Среднесерийное | 501…5000 | 201…1000 | 101…300 |

| Крупносерийное | 5001…50000 | 1001…5000 | 301…1000 |

| Массовое | Свыше 50000 | Свыше 5000 | Свыше 1000 |

По приведенной таблице при заданной программе 800 штук выбираем серийное производство.

Серийный тип производства характеризуется изготовлением ограниченной номенклатуры изделий партиями (сериями), повторяющимися через определенные промежутки времени на рабочих местах. Серийное производство подразделяется на крупно-, средне-, мелкосерийное производство, в зависимости от количества изделий в серии, их характере, трудоемкости, частоты повторяющихся серий в течение года. Подразделение на крупно-, средне-, мелкосерийное типы производства являются в принципе условным, так как при одном и том же количестве заданных для изготовления деталей инструментов, штампов и приспособлений в партии, но при различных их размерах, сложности и трудоемкости, производство может быть отнесено к разным типам.

1.4.1. Определение количества деталей в партии и периодичность ее запуска

Изготовление деталей или изделий партиями – характерная особенность серийного типа производства.

Производственная партия – группа заготовок одного наименования и типоразмера, запускаемых в обработку одновременно или непрерывно в течении определенного интервала времени.

Операционная партия – производственная партия или её часть, поступающая на рабочее место для выполнения технологической операции.

От размера операционной партии деталей зависят нормы штучно-калькуляционного времени на операцию, а так же ряд важных технико-экономических показателей: коэффициент использования материала, степень использования специализированного оборудования и оснастки, квалификация рабочих и т.п.

Увеличение количества деталей в операционной партии является положительным фактором, т. к. с повторением одних и тех же приёмов работы возрастает навык рабочего, а следовательно, растёт уровень производительности труда. Кроме того, чем больше операционная партия, тем меньше подготовительно-заключительное время, меньше штучно-калькуляционное время на операцию и ниже себестоимость детали.

С другой стороны, неоправданное увеличение размера операционной партии отрицательно сказывается на производственном процессе - увеличивается незавершённое производство, растут площади, занятые цехами и межоперационными складами, заготовок и деталей, и оборотные средства, уменьшается их оборачиваемость.

Размер операционной партии деталей в штуках определяется по формуле:

![]()

где N - количество деталей одного наименования и размера в годовом объёме выпуска изделий, шт;

t - необходимый запас заготовок на складе (для средних деталей t=5шт);

Ф - число рабочих дней в году (Ф=249дн).

![]()

В связи с

тем, что размер партии должен быть кратным годовому объёму выпуска, его

необходимо откорректировать. Следовательно, действительный размер партии

составит ![]()

Периодичность запуска партии определяется по формуле:

![]()

![]()

Следовательно, запуск партии будет производиться через каждые 5 дней.

2. Технологическая часть

2.1. Выбор вида заготовки и способ её получения

При решении этого вопроса надо стремиться к тому, чтобы форма и размеры исходной заготовки были максимально близки к форме и размерам детали.

Анализируя вид заготовки в заводском технологическом процессе, где принимается заготовка штамповка массой 18,3 кг для изготовления детали массой 5 кг, можно сделать вывод, что применение заводской штамповки не выгодно, так как она имеет большие припуски. При обработке в отходы уходит большое количество материала.

Штамповка повышает точность размеров. В заводском технологическом процессе применяется горячая штамповка, что обеспечивает хорошее качество поверхности, небольшой слой окалины.

Способ получения горячей штамповки – штамповка в открытых штампах на кривошипных горячештамповочных прессах. Штамповка повышенной точности размеров штамповок из-за постоянства хода пресса и определенности нижнего положения ползуна, что позволяет уменьшить отклонения размеров штамповок на высоте; штамповки не контролируют на сдвиг, так как в конструкции пресса и штампа предусмотрено надежное направление ползуна направляющих станины, а для точного совпадения верхней и нижней частей штампа - направляющие колонки и втулки. Этот метод позволяет увеличить коэффициент использования материала вследствие более совершенной конструкции штампов, снабженных верхним и нижним выталкивателями, что позволяет уменьшить штамповочные уклоны, припуски, напуски и допуски и, тем самым, приводит к экономии металла, уменьшению последующей обработки штамповок резанием. Характеристика получаемой при этом способе заготовки: масса до 50 кг; средней сложности.

При изготовлении заготовки штамповки используются кривошипные горячештамповочные прессы усилием 6,3-100МН. Они обеспечивают улучшенные условия труда вследствие меньших шумовых эффектов, вибраций и сотрясения почвы, чем при работе на молотах и относительно спокойным безударным характером работы, что позволяет устанавливать КГШП в зданиях облегченной конструкций.

Более высокая производительность и КПД в 2-4 раза больше чем молота.

2.2. Расчёт припусков и размеров заготовки

Аналитический метод

В заводском технологическом процессе заготовку детали "Носок силовой" получают путем горячей штамповки. Этот метод позволяет максимально приблизить форму и размеры заготовки к форме и размерам детали.

Определить припуск на ребро, размер 2 мм.

Таблица № 4.

|

№ п/п |

Вид заготовки и обрабатываемой поверхности | Точность заготовки и обрабатываемой |

Допуск на размер T, мм |

Элементы припуска, мкм |

Промежуточные припуски, мм | ||||

| поверхности | Rz | h |

|

|

Zmax | Zmin | |||

| 0 | Заготовка гор. штамповка обычной точности | 16 | 0,60 | 250 | 240 | 528 | - | - | - |

| 1 | Черновое фрезерование | 14 | 0,14 | 120 | 120 | 31,68 | 150 | 1,77 | 1,17 |

| 2 | Чистовое фрезерование | 12 | 0,06 | 40 | 40 | 1,27 | 150 | 0,56 | 0,42 |

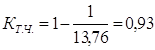

Определяем суммарные отклонения расположения поверхности

![]()

![]()

L - длина заготовки, мм

![]() 1=Ку·

1=Ку·![]() 0=0,06·528=31,68

мкм

0=0,06·528=31,68

мкм

![]() 2=Ку

2=Ку![]() 1=0,04·31,68

=1,27 мкм

1=0,04·31,68

=1,27 мкм

Ку - коэффициент уточнения

Черновой 0,06, чистовой 0,04

Определяем минимальные припуски

Zimin=(Rz+h) i-1+![]() i-1+

i-1+![]() i

i

Rzi-1 - высота неровностей профиля на предшествующем переходе.

hi-1 - глубина дефектного поверхностного слоя на предшествующем переходе.

![]() i

- погрешность установки заготовки на выполняемом переходе.

i

- погрешность установки заготовки на выполняемом переходе.

Z1min=(0,25+0,24) +0,528+0,15= 1,17 мм

Z2min=(0,12+0,12) + 0,032+0,15= 0,42 мм

Определяем максимальные припуски

Zimax=Zimin+Ti-1

Z1max=1,17+0,6= 1,77 мм

Z2max=0,42+0,14= 0,56 мм

Определяем общий припуск на боковые стороны наружного контура

Zобщ= Z1max+ Z2max=1,77+0,56= 2,33![]() 2,5мм

2,5мм

Определить припуск на толщину полотна, размер 8 мм.

Таблица № 5.

|

№ п/п |

Вид заготовки и обрабатываемой поверхности | Точность заготовки и обрабатываемой |

Допуск на размер T, мм |

Элементы припуска, мкм |

Промежуточные припуски, мм | ||||

| поверхности | Rz | h |

|

|

Zmax | Zmin | |||

| 0 | Заготовка гор. штамповка обычной точности | 16 | 0,90 | 250 | 240 | 528 | - | - | - |

| 1 | Черновое фрезерование | 14 | 0,22 | 120 | 120 | 31,68 | 150 | 2,07 | 1,17 |

| 2 | Чистовое фрезерование | 12 | 0,09 | 40 | 40 | 1,27 | 150 | 0,64 | 0,42 |

Определяем суммарные отклонения расположения поверхности

![]()

![]()

L - длина заготовки, мм

![]() 1=Ку·

1=Ку·![]() 0=0,06·528=31,68

мкм

0=0,06·528=31,68

мкм

![]() 2=Ку

2=Ку![]() 1=0,04·31,68

=1,27 мкм

1=0,04·31,68

=1,27 мкм

Ку - коэффициент уточнения

Черновой 0,06, чистовой 0,04

Определяем минимальные припуски

Zimin=(Rz+h) i-1+![]() i-1+

i-1+![]() i

i

Rzi-1 - высота неровностей профиля на предшествующем переходе.

hi-1 - глубина дефектного поверхностного слоя на предшествующем переходе.

![]() i

- погрешность установки заготовки на выполняемом переходе.

i

- погрешность установки заготовки на выполняемом переходе.

Z1min=(0,25+0,24) +0,528+0,15= 1,17 мм

Z2min=(0,12+0,12) +0,032+0,15= 0,42 мм

Определяем максимальные припуски

Zimax=Zimin+Ti-1

Z1max=1,17+0,9= 2,07 мм

Z2max=0,42+0,22= 0,64 мм

Определяем общий припуск на боковые стороны наружного контура

Zобщ= Z1max+ Z2max=2,07+0,64= 2,71![]() 3 мм

3 мм

Табличный метод.

Таблица № 6.

| Размер | Припуск (Z) | Припуск (2Z) | Округленный размер |

| 3,5 | 2,3 | 4,6 | 8 |

| 4 | 2,3 | 4,6 | 8,5 |

| 5 | 2,3 | 4,6 | 9,5 |

| 6 | 2,3 | 4,6 | 10,5 |

| 9 | 2,3 | 4,6 | 14 |

| 34 | 2,3 | 4,6 | 39 |

| 64 | 2,4 | 4,8 | 69 |

| 68 | 2,4 | 4,8 | 73 |

| 230 | 2,7 | 5,4 | 236 |

| 868 | 3,8 | 7,6 | 876 |

2.3. Анализ заводского технологического процесса

В качестве заготовки в базовом тех. процессе принята поковка, получаемая свободной ковкой. Так как конструкция детали имеет достаточно сложную форму, при производстве поковки введены большие припуски и напуски (упрощающие форму заготовки). Это привело к увеличению веса заготовки - коэффициент использования материала составил 0.1 – что является достаточно низким показателем.

Маршрут обработки детали «Балка верхняя».

Таблица № 7.

| № операции | Название операции | Оборудование | Приспособление |

| 1 | 2 | 3 | 4 |

| 005 | Входной контроль. | К/стол | |

| 010 | Разметка. |

Штангенциркуль чертилка |

Плита 2500х1600 |

| 015-020 | Фрезерная. | ВМ 127М | Прихват |

| 065 | Слесарная | Верстак | Тиски |

| 070-115 | Фрезерная с ЧПУ. | ФП-27Н3 | Прихват |

В базовом техпроцессе:

47 операций с применением металлорежущих станков.

10 операции контрольных.

10 операций слесарных.

1 операция вспомогательная.

Механическая обработка детали проводится на универсальных станках. В базовом техпроцессе используются тиски, прихваты, что увеличивает время настройки.Т. к. деталь имеет сложный контур, при обработке требуется большое количество переустановов, что снижает точность обработки, а так же увеличивает время на установку и настройку.

Для обработки детали используется быстрорежущий инструмент, что увеличивает время обработки, снижает стойкость инструмента, увеличивает трудоемкость на изготовление деталей.

В качестве приспособлений используется тиски, прихваты, что снижает точность изготовления детали, увеличивает время на установку, переустановку, настройку.

Вывод:

Данный техпроцесс не подходит для серийного производства. Предлагаю использовать станки с ЧПУ, специальные приспособления, обработку карманов вести аналогично базовому техпроцессу, но использовать другое оборудование и приспособление. Совокупность выше сказанных предложений значительно сокращает время на обработку и повышает точность обработки при высокой производительности.

2.4. Разработка маршрутного техпроцесса

В разрабатываемом технологическом процессе большая часть механической обработки деталей осуществляется на станке с ЧПУ – DMU - 125P при уменьшении операций фрезерных с ЧПУ, это достигается за счет полного заполнения инструментального магазина станка. За счет этого сокращается доработка детали на универсально-фрезерных станках, с разметкой.

В новом технологическом процессе обработка базовых отверстий производится в кондукторе на станке 2А125.

В новом технологическом процессе есть и добавления, добавляются контрольные операции для межоперационного контроля.

В результате всех этих изменений новых технологический процесс состоит из 17 операций, сокращаются сроки производства детали, трудоемкость изготовления, себестоимость.

Маршрут обработки детали «Балка верхняя»

Таблица № 8.

| № операции |

Нормирование и содержание операции |

Оборудование |

| 1 | 2 | 3 |

| 005 | Контрольная | Контрольный стол |

| 010 | Фрезерная | 6Н13П |

| 015 | Слесарная | Верстак |

| 020 | Контрольная | Контрольный стол |

| 025 | Сверлильная | 2А125 |

| 030 | Слесарная | Верстак |

| 035 | Контрольная | Контрольный стол |

| 040 | Фрезерная с ЧПУ | DMU 125 |

| 045 | Слесарная | Верстак |

| 050 | Контрольная | Контрольный стол |

| 055 | Фрезерная с ЧПУ | DMU 125 |

| 060 | Слесарная | Верстак |

| 065 | Контрольная | Контрольный стол |

| 070 | Контрольная | Весы |

| 075 | Маркировочная | Стол распределителя работ |

| 080 | Контрольная | Контрольный стол |

2.5. Выбор технологического оборудования

Применяемое оборудование.

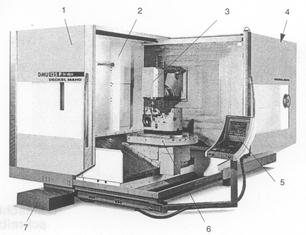

Фрезерный станок с ЧПУ модели DMU-200P. Станок позволяет обрабатывать криволинейный контур и подходит по габаритным размерам, мощности главного двигателя, оборотам шпинделя.

DMU125P

1. Защитное ограждение

2. Инструментальный магазин

3. Шпиндельная бабка с главным приводом

4. Зона обслуживания (гидравлика, пневматика, централизованная смазка)

5. Пульт управления с системой ЧПУ

6. Рабочий стол

7. Устройство подачи СОЖ

Техническая характеристика станка.

1. Число оборотов (бесступенчато) 20-12000 мин-1

2. Скорость подачи (бесступенчато) 20-10000 мм/мин

3. Ускоренный ход: ось Х, У, Z 40 м/мин

4. Разрешающая способность 0,001 мм

5. Позиционный допуск 0,010 мм

6. Рабочий стол: ЧПУ - круглый стол Æ1250 х 1000

Число Т-образных пазов/размер:

паз для базирования (центральный) шт.1 / 18Н7

пазы для крепления шт.9 / 18Н12

9. Центральное отверстие Æ50Н6 мм

10. Частота вращения стола 8 1/мин

11. Подача 2900о

12. Конус шпинделя SK40 по DIN 69871

Для обработки базовой поверхности выбран станок:

Вертикально фрезерный станок 6Н13П

Таблица № 9.

| Параметр | Величина |

| Рабочая поверхность стола (мм) | 320х1250 |

| Мощность двигателя (кВт) | 7,5 |

| КПД станка | 0,8 |

| Число оборотов шпинделя: | |

| max | 1600 |

| min | 31,5 |

| Подачи стола продольные и поперечные (мм/мин) | |

| max | 1250 |

| min | 25 |

| Подачи вертикальные (мм/мин) | |

| max | 416,6 |

| min | 8,3 |

Для обработки отверстий выбираю: вертикальный сверлильный станок

2А125

Таблица № 10.

| Параметр | Величина |

|

Рабочая поверхность стола Наибольшее расстояние от торца шпинделя до рабочей поверхности стола Вылет шпинделя Наибольший ход шпинделя Наибольшее вертикальное перемещение: Сверлильной (револьверной) головки стола Конус Морзе отверстия шпинделя Число скоростей шпинделя Частота вращения шпинделя, об/мин Число подач шпинделя (револьверной головки) Подача шпинделя (револьверной головки) мм/об Мощность электродвигателя привода главного движения, кВт Габаритные размеры: Длина Ширина Высота Масса, кг |

710 х 1250 828 200 - 700 - 500 - 1, 2, 3 12 22 – 1000 12 0,05 – 2,24 11 1500 1800 3650 5000 |

2.6. Выбор приспособления и режущего инструмента

Одним из показателей экономически рациональной подготовки производства является сокращение трудоемкости и сроков проведения всего подготовительного цикла, основная часть которого в машиностроительном производстве включает проектные работы, изготовление и отладку специальных средств технологического оснащения.

Выполнение этих требований в значительной мере зависит от состава и количества станочных приспособлений, являющихся наиболее трудоемким видом оснастки. Их следует выбирать с учетом конкретных условий подготовляемого производства.

В зависимости от масштаба производства (массовое, серийное, мелкосерийное) и технологических факторов станочные приспособления по назначению и конструкции могут быть разделены на: универсальные, универсально-наладочные (переналаживаемые), универсально-групповые, сборно-разборные, специальные

В среднесерийном производстве лучше всего применить специальное фрезерное приспособление, так как они имеют постоянные установочные базы и зажимающие элементы, и предназначены для установки и закрепления, одинаковых по форме и размерам заготовок.

Специальные приспособления применяются в производствах, где по условиям работы станки на значительное время закрепляются за определенной операцией.

Выбор режущего инструмента.

Фреза концевая – предназначена для обработки деталей на станках с ЧПУ

Фреза R390-032A32-11H

Фреза R216.34-16045-AC38N

Сверло 2301-1415 ВК8 ГОСТ 22736-77 (d=19.0; L=256; l =135)

Сверло 2301-1845 ВК8 ГОСТ 10902-77 (d=6,2; L=101; l =63)

Сверло 2301-1868 ВК8 ГОСТ 10902-77 (d=6,2; L=86; l =52)

Зенкер ø20H9 ГОСТ 21541-76

2.7. Применяемые методы и инструменты контроля

Под контролем в широком смысле имеется в виду понятие, включающее в себя определение как количественных, так и качественных характеристик, например, контроль дефектов наружной поверхности, контроль внутренних пороков металла и др.

В технике наряду с понятием «контроль» широко применяется понятие «измерение».

Измерение - нахождение физической величины с помощью специальных технических средств.

Точность измерений - качество измерений, отражающее близость их результатов к истинному значению измеряемой величины.

Погрешность измерения - отклонение результата измерения от истинного значения измеряемой величины.

Под методом измерения понимается совокупность используемых измерительных средств и условий их применения.

Методы измерения зависят от используемых измерительных средств и условий измерений и подразделяются на абсолютные, сравнительные, прямые, косвенные, комплексные, элементные, контактные и бесконтактные.

Абсолютный метод измерения характеризуется тем, что прибор показывает абсолютное значение измеряемой величины.

Сравнительный метод отличается тем, что прибор показывает отклонение значения измеряемой величины от размера установочной меры или иного образца.

Так, к абсолютному методу относят измерение микрометром, штангенциркулем, длинномером, а к сравнительному измерение оптиметром, индикаторным нутромером.

Прямой метод измерения заключается в том, что значение искомой величины или ее отклонение отсчитывают непосредственно по прибору. К этому методу относят контроль диаметров микрометром или индикатором на стойке.

При косвенном методе значение искомой величины или отклонение от нее находят по результатам измерения другой величины, связанной с искомой определенной зависимостью. Например, контроль угла синусной линейкой, диаметра по длине дуги и углу, опирающемуся на нее.

Измерительные средства - это технические устройства, используемые при измерениях и имеющие нормированные метрологические свойства (например, различные измерительные приборы, калибры, лекальные линейки, плиты и т.д.).

Для контроля данной детали абсолютным методом применяются следующие средства контроля.

Для измерения наружных и внутренних размеров используются штангенциркули ШЦ1-125-0,05 ГОСТ 166-80, ШЦ-2-300-0,05 ГОСТ 166-80, ШЦ-3-400-0,05 ГОСТ 166-80.

Для контроля толщин детали применяют индикаторный стенкомер С-ЮБ-0,1 ГОСТ 11358-89 с пределом измерения 10 мм.

2.8. Расчет режимов резания

Разработка технологического процесса механической обработки заготовки обычно завершается установлением технологических норм времени для каждой операции. Чтобы добиться оптимальных норм времени на операцию, необходимо в полной мере использовать режущие свойства инструмента и производственные возможности технологического оборудования.

При выборе режимов обработки необходимо придерживаться определённого порядка, т.е. при назначении и расчёте режима обработки учитывают тип и размеры режущего инструмента, материал его режущей части, материал и состояние заготовки, тип оборудования и его состояние. Следует помнить, что элементы режимов обработки находятся во взаимной функциональной зависимости, устанавливаемой империческими формулами.

Определим режимы резания для операции 010 - Фрезерная (фрезеровать поверхность 1 предварительно), фреза торцевая Ø125; Ø посадочного отверстия 40 (H7); ВК8; B=42; Z=12 (ГОСТ 9473-80)

Глубина резания t - величина срезаемого слоя за один проход измеряемая в направлении перпендикулярно к обрабатываемой поверхности; t=2

Подача при фрезеровании задаётся в м/мин - перемещение фрезы за одну минуту.

При черновом фрезеровании плоскости подача на зуб фрезы будет равна:

![]() =0,11

мм/зуб (заводские нормативы)

=0,11

мм/зуб (заводские нормативы)

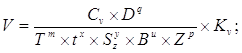

Скорость резания. Скорость резания - это величина перемещения точки режущей кромки резца относительно поверхности резания в единицу времени, которая рассчитывается по формуле:

где V - скорость резания, м/мин

Сv - коэффициент учитывающий обрабатываемый материал и условия обработки

D – Диаметр фрезы, мм

T - Стойкость фрезы, мин

t - Глубина резания, мм

![]() -

величина подачи, м/мин

-

величина подачи, м/мин

В – ширина фрезерования, мм

Значение коэффициента Сv и показатели степени (стр 287 таб.39).

![]() ; q=0,2; x = 0.06;

; q=0,2; x = 0.06; ![]() ;

; ![]() ;

; ![]() ;

;

![]() ; T=180

мин.

; T=180

мин.

Общий поправочный коэффициент на скорость резания, учитывающий фактические условия резания рассчитывается по формуле:

![]()

где, Кv - общий поправочный коэффициент на скорость резания;

Кмv - коэффициент, учитывающий качество обрабатываемого материала;

Кпv - коэффициент, учитывающий состояние поверхности заготовки;

Киv - коэффициент, учитывающий материал инструмента.

![]() =1 (режущие

инстр. и режимы резания, стр.262 таб.3);

=1 (режущие

инстр. и режимы резания, стр.262 таб.3);

![]() = 0.8 (режущие

инстр. и режимы резания, стр.263 таб.5);

= 0.8 (режущие

инстр. и режимы резания, стр.263 таб.5);

![]() = 1 (режущие

инстр. и режимы резания, стр.263 таб.6);

= 1 (режущие

инстр. и режимы резания, стр.263 таб.6);

Следовательно, общий поправочный коэффициент на скорость резания будет равен:

![]()

Имея данные, рассчитаем скорость резания, она будет равна:

![]() м/мин

м/мин

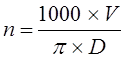

Определим частоту вращения шпинделя:

, об/мин

, об/мин

Имея все данные, произведём расчёт частот вращения:

![]() , об/мин

, об/мин

По имеющимся числам оборотов станка принимаем частоту вращения: n= 63 об/мин

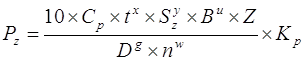

Сила резания. Сила резания определяется по формуле:

;

Н

;

Н

где Pz –сила резания, Н

Ср - коэффициент;

t - глубина резания, мм

![]() -

подача на зуб, м/мин

-

подача на зуб, м/мин

В - ширина фрезерования, мм

Z - число зубьев фрезы

n - число оборотов шпинделя

Кр - поправочный коэффициент

Значения коэффициентов и показателей степеней для расчёта силы резания (таб.39, стр.289)

![]() 218; x =0.92;

218; x =0.92; ![]() 0.78;

0.78; ![]() 1; q=1.15;

1; q=1.15;

![]() 0;

0;

Поправочный коэффициент определяется по формуле:

![]() ;

;

Следовательно, общий поправочный коэффициент на силу резания будет равен:

![]()

Имея все данные, произведём расчёт силы резания:

![]() Н;

Н;

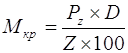

Крутящий момент. Крутящий момент определяется по формуле:

; Н•М

; Н•М

где ![]() - сила

резания, Н

- сила

резания, Н

D – диаметр фрезы

Z - число зубьев фрезы

Имея все данные, произведём расчёт крутящего момента:

![]() Н•М;

Н•М;

Мощность резания. Эффективная мощность резания определяется по формуле:

![]()

![]() ;

;

где, Nэ - эффективная мощность резания, кВт

Pz - сила резания, Н

V - скорость резания, м/мин

Согласно формуле произведём расчёт:

![]() кВт;

кВт;

Определяем режимы резания для операции 040 – Фрезерная с ЧПУ

Фреза R390-032A32-11H, материал фрезы 1025

Выбор подачи на зуб: Fz=0.1 мм/об ([8] стр. А193)

Выбор скорости резания: Vс= 70 м/мин для материала 1025 ([8] стр. А202)

Определяем частоту вращения шпинделя по формуле:

![]() ; об/мин ([8] стр.

А214)

; об/мин ([8] стр.

А214)

Имея все данные, найдём частоту вращения шпинделя

![]() об/мин;

об/мин;

Так как на DMU станках бесступенчатое регулирование принимаем: n = 696 об/мин

Определяем подачу стола (скорость подачи) по формуле:

![]() ([8] стр. А214)

([8] стр. А214)

Где: zn – число зубьев (5)

n – частота вращения шпинделя

fz – подача на зуб фрезы

Определяем удельную силу резания, т.е. силу резания по формуле:

![]()

Где: Кс1 – удельная сила резания Н/мм2 (1400) ([8] стр. А202)

hm – средняя толщина стружки мм (0,1) ([8] стр. А192)

mc – поправочный коэффициент (0,23) ([8] стр. А202)

Определяем мощность необходимую для резания по формуле:

![]()

Где ap – глубина резания, мм

ae – ширина обработки, мм

vf – подача стола, мм/мин

kс1 – удельная сила резания Н/мм2

η – К.П.Д.

025 Сверлильная

Для данной операции выбираем статистический метод расчетов

так как он более быстр и менее трудоемок.

Зенкер ø20Н9

1. t = 0,4 мм

2. S = 0,5 мм/зуб

3. u = 20 м/мин

4. n = 400 об/мин

6. N = 0,15 кВт

8. Ро = 235 Н

2.9. Нормирование операций

Каждый производственный процесс состоит из технологических операции.

Операция – это законченная часть технологического процесса, выполняемая одним рабочим или бригадой на одном рабочем месте.

Операция является объектом нормирования труда. Чтобы изучать трудовой процесс, проектировать его рациональную структуру, необходимо деление операций на составляющие элементы.

По технологическому признаку, согласно ГОСТу 3.1109-82, операцию делят на следующие элементы:

- установ

- позиция

- переход

- рабочий ход

- вспомогательный ход

Затраты рабочего времени, которые имеют место в производстве, весьма многообразны, поэтому основным средством для их измерения является их классификация, то есть группировка затрат рабочего времени по определенным признакам. Исходя из технического нормирования, все рабочее время исполнителя подразделяется на время работы и время перерыва.

Время работы – это время, в течение которого рабочий производит действия, направленные на осуществление трудового процесса.

Время работы включает в себя:

- подготовительно-заключительное время

- оперативное время

- время обслуживания рабочего места

Подготовительно-заключительное время – это время, затраченное на подготовку исполнителя или исполнителей к выполнению технологической операции и приведение в порядок после окончания смены или получения наряда, инструмента, приспособления, сдача их после выполнения производственного задания.

Время перерывов – это время, в течение которого рабочий не принимает участия в работе.

Определение продолжительности всех нормируемых затрат рабочего времени на выполнение заданного объема работы. Согласно ГОСТу 3.1109-82 норма времени – регламентируемое время выполнения некоторого объема работ в определенных условиях одним или несколькими исполнителями.

Структуру нормы времени можно представить:

Нормирую операцию – сверлильную

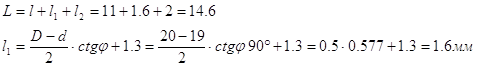

1) Определение основного машинного времени:

![]()

l – длина обработки;

l1– перебег в начале обработки;

l2 – перебег в конце обработки;

L - длина обработки, состоящая из длины обрабатываемой поверхности и перебегов инструмента в начале и конце обработки;

S – подача, мм/об;

n – число оборотов, об/мин;

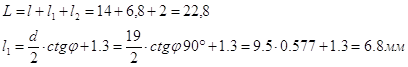

Переход: Сверлить отв. ø11,9 насквозь

![]()

Т0=0.8 мин.

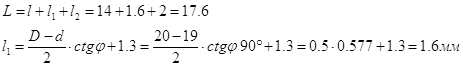

Переход: Зенкеровать отв. Ø12H9

![]()

Т0= 0.94 мин.

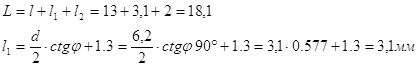

Переход: Сверлить отв. ø 19,9 насквозь

![]()

Т0= 0,95 мин.

Переход: Зенкеровать отв. Ø12H9

![]()

Т0= 0.77 мин.

Т=0.8+0.9+0,95+0,77=3,42 мин

2) Определяем вспомогательное время:

Тв= Тупр+ Туст+ Тизм= 1,4+1,2+0,2= 3 мин

Тупр - вспомогательное время на управление станком = 1,4 мин

Туст – время на установку и снятие детали 1,2 мин

Тизм – время на контрольные измерения 0,4 мин

3) Время на отдых и личные надобности 4,1% от суммы вспомогательного и основного времени.

Тотд = (3,42+3) 0,041= 0,26 мин

4) Подготовительно-заключительное время состоит из затрат времени на наладку станка, приспособления и инструмента, а так же получение инструмента и приспособления до начала работ и сдача после.

Тпз= 15 мин

5) Штучное время – норма времени необходимая для обработки одной детали складывается

Тшт= То+Тв+Тотд= 3,42+ 3+0,55= 6,99 мин

6) Штучно-калькуляционное время

Тштк=Тпз/n + Тшт= 15/800 +6,99 =7 мин

n – количество деталей в партии (шт) = 800

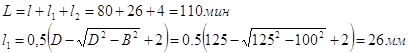

Нормирую операцию – фрезерную

1) Определение основного машинного времени:

![]()

l – длина обработки;

l1– перебег в начале обработки;

l2 – перебег в конце обработки;

L - длина обработки, состоящая из длины обрабатываемой поверхности и перебегов инструмента в начале и конце обработки;

S – подача, мм/мин;

n – число оборотов, об/мин;

i – число проходов;

Переход:

![]()

Т0= 0,36 мин. на 4 поверхности.

2) Определяем вспомогательное время:

Тв= Тупр+ Туст+ Тизм= 1,5+2,3+0,8= 4,6 мин

Тупр - вспомогательное время на управление станком = 1,5 мин

Туст – время на установку и снятие детали 2,3 мин

Тизм – время на контрольные измерения 0,8 мин

3) Время на отдых и личные надобности 4,1% от суммы вспомогательного и основного времени.

Тотд = (0,36+4,6) 0,041= 0,2 мин

4) Подготовительно-заключительное время состоит из затрат времени на наладку станка, приспособления и инструмента, а так же получение инструмента и приспособления до начала работ и сдача после.

Тпз= 15 мин

5) Штучное время – норма времени необходимая для обработки одной детали складывается

Тшт= То+Тв+Тотд= 0,36+4,6+0,2= 5,16 мин

6) Штучно-калькуляционное время

Тштк=Тпз/n + Тшт= 15/800 +5,16 = 5,185 мин

n – количество деталей в партии (шт) = 800.

3. Конструкторская часть

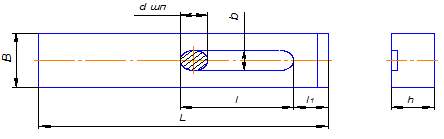

3.1. Конструкция приспособления

Технологическая оснастка имеет большое значение в производственном процессе. Она обеспечивает заданную точность и качество изготавливаемых деталей, позволяет повысить производительность и эффективность труда.

Приспособлением называют дополнительные устройства для базирования и закрепления обрабатываемой детали.

Проектируемое приспособление является специальным фрезерным приспособлением с гидравлическим приводом и предназначено для пяти координатной обработки детали “Балка верхняя” на станке DMU125P.

Ложемент имеет 2 базовых отверстия, в которые запрессовываются базовые пальцы: цилиндрический ø12Н9 и срезанный ø20Н9. Установку детали по технологической базе, предварительно обработанной на универсальном станке, производят на эти установочные пальцы.

При обработке деталь закрепляется за счет гидроцилиндров толкающего типа. В толкающем гидроцилиндре в нижнюю полость через шланг высокого давления подается масло, шток с пальцем смещается вверх, один конец прихвата смещается также вверх, а с другого края прихват при помощи шпильки с шайбой сферической прижимает деталь к ложементу.

Для ориентации приспособления на столе станка в плите запрессованы два пальца: один ø50g6 входит в центральную втулку стола, второй ø18g6-в центральный паз стола.

Данное приспособление предназначено для программной обработки наружного и внутреннего контура, карманов и ребер детали.

Также приспособление имеет 4 рым-болта для транспортирования.

Данное приспособление, благодаря быстродействующим зажимам позволяет снизить время на установку и снятие детали.

3.2. Расчет приспособления

3.2.1. Расчет силы зажима

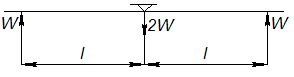

Если расчет вести обычным способом при большом количестве работающих прихватов, получится статически неопределимая система. Поэтому расчет ведется по типу расчета заклепочных соединений.

Составляется уравнение сил, на схеме нагрузок:

(Pz+Poc·f) ·Кз=с1·F1+c2·F2

Тогда из уравнения определяется сила зажима заготовки W:

![]()

![]()

Pz – максимальная сила резания, согласно расчетам 2378 Н;

ω - угол подъема винтовой канавки концевой фрезы – ω=20°;

f - коэффициент трения на стыке между ложементом и заготовкой, f=0,15;

![]() - коэффициент

запаса, учитывает степень затупления, колебание припуска при обработке за счет

износа штампа, твердость и вязкость материала детали;

- коэффициент

запаса, учитывает степень затупления, колебание припуска при обработке за счет

износа штампа, твердость и вязкость материала детали; ![]() =2,5;

=2,5;

с1 и c2 – коэффициенты, которые учитывают нагружение прихватов;

с1 – всегда равен 1;

с2 =1/2.

Последующие коэффициенты определяются по формуле:

![]()

к – порядковый номер работающего прихвата;

n – общее количество работающих прихватов в установе.

![]()

3.2.2. Определение размеров элементов зажима заготовки

Определение диаметра резьбы шпильки прихвата. Исходя из прочности материала шпильки и при одинаковой длине плеч прихвата b диаметр резьбы шпильки определяется по формуле:

![]()

W – сила зажима – 1609,5 кг

![]() - допускаемое

напряжение на растяжение для шпилек из стали 45 - 1700 кг/см2, из стали 40Х - 2500

кг/см2

- допускаемое

напряжение на растяжение для шпилек из стали 45 - 1700 кг/см2, из стали 40Х - 2500

кг/см2

Принимается шпилька с резьбой М20.

Определение размеров прихвата.

Ширина прихвата B принимается (3…3,5) dшп

B=3,1·dшп=3,1·20=62 мм

Высота прихвата h принимается (1,1…1,3) dшп

h=1,2·dшп=1,2·20=24 мм

Длина прихвата L принимается (6…10) dшп

L=7·dшп=8·20=160 мм

Ширина паза b= dшп=20 мм

Длина паза зависит от величины смещения прихватов при выполнении установа.

l= dшп+c=20+43=63 мм

с – максимальная величина смещения прихватов с=Dмакс+к+1=32+10+1=43 мм

Dмакс – максимальный диаметр фрезы – 40 мм

к – максимальная длина контакта прихвата с заготовкой – 10 мм Размер l1 определяется при выполнении компоновки, он должен быть ≥ 6 мм.

По ГОСТ 12937-67 принимаются плоские передвижные прихваты.

3.2.3. Выбор гидроцилиндров

Гидроцилиндры по сравнению с пневмоцилиндрами имеют следующие преимущества: развивают большую силу зажима при минимальных диаметральных размерах; высокая стабильность силы зажима, что даёт возможность исключить погрешность закрепления; высокое быстродействие.

Для данной схемы закрепления заготовки принимаются толкающие гидроцилиндры двухстороннего действия.

Определяем диаметр цилиндра по формуле:

![]()

D – диаметр цилиндра - см

W – сила зажима – 1609,5 кг

p – давление в цилиндре 100 кг/см2

η – КПД - 0,85.

![]()

По нормали МН 2251-61 принимается гидроцилиндр ближайшего большего значения с D = 50 мм, с длиной хода штока 15 мм. Нормаль предусматривает ряд диаметров: 40,50,60,80,100 мм с минимальной длиной 70 мм. В штоке имеется резьбовое отверстие М12 для установки шпильки с минимальным выступанием 10 мм, в крышке имеется резьбовое отверстие – М16 для крепления цилиндра. Рабочее давление P = 10МПа (100кг/см2).

3.2.4. Расчет на прочность “слабых” звеньев конструкции

Слабым звеном конструкции является прихват, ослабленный пазом при работе на изгиб.

Напряжение при одинаковой длине плеч прихвата определяется по формуле:

![]()

W – сила зажима – 1609,5 кг

l – длина плеча – см

W’ – момент сопротивления сечения прихвата – см3

![]() - допускаемое

напряжение на изгиб: для стали 45 – 2000 кг/см2, для стали 40Х – 3000 кг/см2.

- допускаемое

напряжение на изгиб: для стали 45 – 2000 кг/см2, для стали 40Х – 3000 кг/см2.

L – длина прихвата 160 мм

dшп – диаметр шпильки в штоке цилиндра – 16 мм

к – максимальная длина контакта прихвата с заготовкой – 6 мм (в установах А и Б)

е – величина отступа шпильки цилиндра от торца прихвата – 2 мм

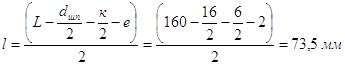

![]()

B – ширина прихвата 6,2 см

b – ширина паза 2 см

h – толщина прихвата 2,4 см

![]()

Расчет удовлетворяет прочности прихвата.

3.2.5. Определение погрешности базирования

Погрешность базирования при установке заготовки на цилиндрический и срезанный палец определяется по формуле:

![]()

Изготовление деталей или изделий партиями – характерная особенность серийного типа производства.

![]() - минимальный

диаметральный зазор между пальцем ø20f7 и

отверстием ø20H9 - 0,02мм

- минимальный

диаметральный зазор между пальцем ø20f7 и

отверстием ø20H9 - 0,02мм

![]() - допуск на

изготовление пальца ø20f7 - 0,021 мм

- допуск на

изготовление пальца ø20f7 - 0,021 мм

![]() - допуск на

изготовление отверстия ø20H9 - 0,052 мм

- допуск на

изготовление отверстия ø20H9 - 0,052 мм

![]() - наибольшее

расстояние от центра срезанного пальца до обрабатываемого контура детали 149 мм

- наибольшее

расстояние от центра срезанного пальца до обрабатываемого контура детали 149 мм

L - расстояние между пальцами 457 мм

![]() =0,15 мм

=0,15 мм

Что соответствует требуемой точности обработки детали с учетом других погрешностей обработки.

4. Литература

1. Добрыднев И.С. Курсовое проектирование по предмету «Технология машиностроения». –М.: Машиностроение, 1985г.

2. Данилевский В.В. Технология машиностроения. –М.: Высшая школа, 1984г.

3. Обработка металлов резанием: Справочник технолога под ред. Панова А.А. –М.: Машиностроение, 1988г.

4. Силантьева Н.А. Малиновский В.Р. Техническое нормирование труда в машиностроении. –М.: Машиностроение, 1990г.

5. Справочник «Приспособления для металлорежущих станков» под ред. Горошкина А.К. –М.: Машиностроение, 1965г.

6. Справочник технолога-машиностроителя под ред. Косиловой А.Г. и Мещерякова Р.К. Т.1,2. –М.: Машиностроение, 1986г.

7. Справочник металлиста под ред. Малова А.Н. Т.1-5. –М.: МАШГИЗ, 1960г.

8. Каталоги инструмента фирмы «САНДВИК Коромант»