Контрольная работа: Автомобильные системы зажигания

Раздел: Рефераты по транспорту

Тип: контрольная работа

Содержание

1 Принципиальные отличия автомобильных электронных и микропроцессорных систем зажигания

1.1 Общие сведения

1.2 Бесконтактные системы зажигания с нерегулируемым временем накопления энергии

1.3 Система зажигания с регулированием времени накопления энергии

1.4 Микропроцессорные системы зажигания

2 Системы многоточечного впрыска бензина группы «L-Jetronic». Общая характеристика системы

2.1 Принцип действия

2.2 Функционирование системы при различных режимах работы двигателя

2.3 Расходомер воздуха

2.4 Электрическая схема системы впрыска

2.5 Проверка, регулировка, поиск неисправностей, топливный насос

2.6 пусковая форсунка

2.7 Проверка рабочих форсунок

2.8 Регулировка холостого хода двигателя

3 Датчики Холла. Устройство и работа

4 Список используемых источников

1. Принципиальные отличия автомобильных электронных и микропроцессорных систем зажигания

1.1 Общие сведения

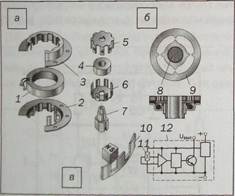

В электронных системах зажигания контактный прерыватель заменен бесконтактными датчиками. В качестве датчиков используются оптоэлектронные датчики, датчики Виганда. но наиболее часто магнитоэлектрические датчики (МЭД) и датчики Холла (ДХ). МЭД бывают генераторного (рисунок 1.2, а) и коммутаторного (рисунок 1.2, б) типов. В генераторном датчике вращается постоянный магнит, помещенный внутрь клювообразного магнитопровода. При этом в катушке, надетой на свой клювообразный магнитопровод, наводится ЭДС. В МЭД коммутаторного типа вращается зубчатый ротор из магнитомягкого материала, а магнит неподвижен. ЭДС в катушке наводится за счет изменения величины ее магнитного потока при совпадении и расхождении выступов статора и ротора. Недостатком МЭД является зависимость величины выходного сигнала от частоты вращения, а также значительная величина индуктивности катушки, вызывающая запаздывание в прохождении сигнала. Наиболее простой в схемном и функциональном исполнении является бесконтактная система зажигания с нерегулируемым временем накопления энергии.

ТК 102: 1 аккумуляторная батарея; 2, 3 — контакты выключателя зажигания; 4,6 — добавочные резисторы; 6 — коммутатор; 7 — прерыватель

Рисунок 1.1 Схема контактно-транзисторной системы зажигания с коммутатором

1.2 Бесконтактные системы зажигания с нерегулируемым временем накопления энергии

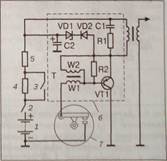

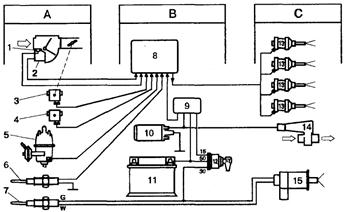

Бесконтактная система зажигания с нерегулируемым временем накопления энергии принципиально отличается от контактно-транзисторной только тем, что в ней контактный прерыватель заменен бесконтактным датчиком. На рисунок 1.3 приведена схема системы с коммутатором 13.3734-01 автомобилей «Волга».

Сигнал с обмотки L магнитоэлектрического датчика через диод VD2, пропускающий только положительную полуволну напряжения, и резисторы R2, R3 поступает на базу транзистора VT1. Транзистор открывается, шунтирует переход база-эмиттер транзистора VT2, который закрывается. Закрывается и транзистор VT3, ток в первичной обмотке катушки зажигания прерывается, и на выходе вторичной обмотки возникает высокое напряжение. В отрицательную полуволну напряжения транзистор VT1 закрыт, открыты VT2 и VT3, и ток начинает протекать через первичную обмотку катушки возбуждения. Очевидно, что число пар полюсов датчика должно соответствовать числу цилиндров двигателя.

Цепь R3-C1 осуществляет фазосдвигающие функции, компенсирующие фазовое запаздывание протекания тока в базе транзистора VT1 из-за значительной индуктивности обмотки датчика L, чем снижается погрешность момента искрообразования.

Стабилитрон VD3 и резистор R4 защищают схему коммутатора от повышенного напряжения в аварийных режимах, т. к, если напряжение в бортовой цепи превышает 18 В, цепочка начинает пропускать ток, транзистор VT1 открывается и закрывается выходной транзистор VT3. Цепями защиты от опасных импульсов напряжения служат конденсаторы СЗ, С4, С5, С6; диод VD4 защищает схему от изменения полярности бортовой сети. Установка угла опережения зажигания по частоте вращения коленчатого вала и нагрузке двигателя осуществляется так же, как в контактном зажигании. Форма и величина выходного напряжения магнитоэлектрического датчика изменяются с частотой вращения, что влияет на момент искрообразования.

в системе, кроме того, не устранен существенный недостаток контактного зажигания — уменьшение вторичного напряжения при росте частоты вращения коленчатого вала. Поэтому более перспективна система с регулированием времени накопления энергии.

а — магнитоэлектрический генераторный с когтеобразным статором; б — магнитоэлектрический коммутаторного типа; в — датчик Холла; 1 — катушка; 2, 3 — клювообразные половины статора; 4 — магнит; 5,6 — клювообразные половины ротора; 7 — приводная втулка; 8 — зуб чатый ротор; 9 — зубчатый статор; 10 — экран (шторки); 11 — чувствительный элемент датчика Холла; 12 — микросхема

Рисунок 1.2 Датчики бесконтактной системы зажигания

1.3 Система зажигания с регулированием времени накопления энергии

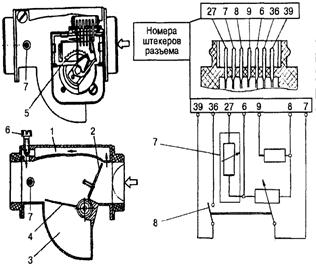

Регулируя время накопления энергии, т. е. время, когда первичная цель катушки зажигания подключена к сети питания, можно сделать ток разрыва этой цепи независимым или мало зависимым от частоты вращения коленчатого вала двигателя, а значит, и избавиться от недостатка контактной системы зажигания — снижения вторичного напряжения с ростом частоты вращения. Принцип такого регулирования состоит в том, чтобы с ростом частоты вращения увеличить относительное время включения катушки зажигания в сеть так, чтобы абсолютное время включения осталось неизменным. На рисунок 1.4 представлена система зажигания автомобиля ВАЗ-2108 с электронным коммутатором 3620.3734 и датчиком Холла. В коммутаторе применена микросхема L497B. Стабилизация величины вторичного напряжения достигается в схеме двумя путями — во-первых, регулированием времени нахождения транзистора VT1 в открытом состоянии, т. е. времени включения первичной цепи обмотки зажигания в сеть, во-вторых, ограничением величины тока в первичной цепи величиной около 8 А. Последнее, кроме того, предотвращает перегрев катушки.

Схема работает следующим образом — с датчика Холла на вход коммутатора приходит сигнал прямоугольной формы, величина которого приблизительно на 3 В меньше напряжения питания, а длительность соответствует прохождению выступов экрана мимо чувствительного элемента датчика. Нижний уровень сигнала 0,4 В соответствует прохождению прорези.

В момент перехода от высокого уровня к низкому происходит искрообразование.

В микросхеме коммутатора сигнал в блоке формирования периода накопления энергии сначала инвертируется, затем интегрируется. На выходе интегратора образуется пикообразное напряжение, величина которого тем больше, чем меньше частота вращения двигателя. Это напряжение поступает на вход компаратора, на другой вход которого подано опорное напряжение. Компаратор преобразует величину напряжения во время. Сигнал на входе компаратора имеет место тогда, когда величина пилообразного напряжения достигает опорного и превышает его. При большой частоте вращения величина пилообразного напряжения мала, соответственно мала и длительность сигнала на выходе компаратора. С исчезновением выходного сигнала компаратора через схему управления открывается транзистор VT1, и первичная цепь зажигания включается в сеть. Следовательно, время накопления энергии в катушке соответствует времени отсутствия сигнала на выходе компаратора. Уменьшение длительности выходного сигнала компаратора позволяет увеличить относительную величину времени накопления энергии и тем самым стабилизировать ее абсолютное значение.

Рисунок 1.3 Принципиальная электрическая схема бесконтактной системы зажигания с коммутатором 13.3734-01

Рисунок 1.4 Принципиальная электрическая схема зажигания с коммутатором 3620.3734

Блок ограничения силы выходного тока срабатывает по сигналу, снимаемому с резисторов, включенных последовательно в первичную цепь зажигания. Если этот сигнал достигает уровня, соответствующего силе тока 8 А, блок переводит выходной транзистор в активное состояние с фиксированием этой величины тока.

Блок безискровой отсечки отключает катушку зажигания в случае, если включено электропитание, но вал двигателя неподвижен. При этом, если при остановленном двигателе выходное напряжение датчика соответствует низкому уровню, катушка отключается сразу, в противном случае отключение происходит через 2-5 с.

Схема насыщена элементами защиты от всплесков напряжения и включения обратной полярности питания. Регулировка угла опережения зажигания осуществляется традиционными способами, т. е. центробежным и вакуумным регуляторами.

Микросхема L497B применяется в двухканальном коммутаторе 6420.3734-20 для систем с низковольтным распределителем энергии. В коммутаторе 6420.3734 применен выходной транзистор BY 931ZPF1 с внутренней защитой от перенапряжений, что в значительной мере повысило надежность работы коммутатора.

1.4 Микропроцессорные системы зажигания

В микропроцессорной системе зажигания применяется электронное управление углом опережения зажигания. Как правило, микропроцессорная система одновременно управляет и системой топливоподачи либо полностью (система «Motronic» фирмы «Bosch»), либо каким-либо ее элементом, чаще всего экономайзером принудительного холостого хода (автомобиль ВАЗ-21083, ГАЗ-3302 «Газель» и др.).

Центральной частью микропроцессорной системы является контроллер (микро-ЭВМ, микропроцессор).

Контроллер МС2713 «Электроника» применяется на некоторых модификациях автомобилей «Волга», «Газель», ЗИЛ-4314, ВАЗ-21083, В задачу контроллера входит обработать информацию, поступающую отдатчиков, и в соответствии с ней, установив оптимальный для данного режима угол опережения зажигания, дать команду через коммутатор на образование искры зажигания. В режиме принудительного холостого хода контроллером выдается команда на прекращение топливоподачи. Контроллер получает информацию от индукционных датчиков: начала отсчета НО, установленного на картере сцепления так, что он генерирует импульс напряжения в момент прохождения в его магнитном поле стального штифта, укрепленного на маховике, при положении в верхней мертвой точке поршней 1 и 4 цилиндров, и датчика угловых импульсов уи, реагирующего на прохождение зубьев венца маховика и снабжающего контроллер информацией о частоте вращения и угле поворота коленчатого вала двигателя, полупроводникового датчика температуры охлаждающей жидкости! порогового типа, информирующего о достижении температуры заданного уровня, датчика разряжения во впускном коллекторе Р тензометрического типа, информирующего о нагрузке двигателя.

Для управления экономайзером принудительного холостого хода (ЭПХХ) сигнал поступаете концевого выключателя KB от дроссельной заслонки.

Сигналы сдатчиков НО и УИ преобразуются преобразователем сигналов в прямоугольные импульсы с логическими уровнями интегральных микросхем, сигнал с датчика разряжения, величина которого по напряжению пропорциональна разряжению, также преобразуется во временные импульсы.

Система работает следующим образом: в постоянно запоминающем устройстве ПЗУ контроллера записана информация об оптимальном угле опережения зажигания в зависимости от частоты вращения коленчатого вала и'нагрузки двигателя. Информация записана в двух вариантах — характеристики для холодного (температура охлаждающей жидкости ниже 65 °С) и прогретого двигателя. Нужная характеристика выбирается по сигналу с датчика температуры, поступающего на 10-й разряд адреса ПЗУ А10. Процессор Р, выполненный на микросхеме КМ1823ВУ1. формирует сигнал «старт АЦП», по которому устройство ввода-вывода (УВВ) запускает преобразователь «напряжение — время» и начинает изменение напряжения с датчика загрузки двигателя в цифровой код. По сигналу «Конец преобразования» устанавливается в сети адрес ПЗУ в разрядах А5-А9 с допуском к необходимой информации. Начало измерения загрузки двигателя и вычисления угла опережения зажигания синхронизировано с импульсом НО. Вычисление угла опережения зажигания реализуется процессором по жесткому алгоритму. Когда величина вычисленного угла совпадает с углом поворота коленчатого вала, по сигналу с процессора через УВВ включается блок ФИЗ (формирователь импульсов зажигания) на микросхеме КМ1823АГ1, вырабатывав щий импульсы зажигания постоянной скважности, подаваемые через ключ СЗ на выход блока управления.

Каналы управления многоканального коммутатора выбираются по сигналу ИЗ, через ключ выбора канала ВК.

2 Системы многоточечного впрыска бензина группы «L-Jetronic». Общая характеристика системы

2.1 Принцип действия

Система впрыска "L-Jetronic" — это управляемая электроникой система многоточечного (распределенного) прерывистого впрыска топлива (L — нем. Lade — заряд, порция). Главные отличия от систем "К-J" и "KE-J": нет дозатора-распределителя и регулятора управляющего давления, все форсунки (пусковая и рабочие) с электромагнитным управлением. Так как нет дозатора-распределителя, существенно изменился и расходомер воздуха. В системах "L-Jetronic" примерно в два раза меньше давление топлива в системе и возможно отсутствие накопителя (гидроаккумулятора).

Система впрыска "L-Jetronic" — это более совершенная система, с увеличением экономичности, снижением токсичности отработавших газов, улучшением динамики автомобиля.

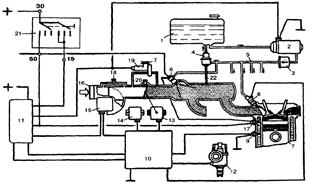

Электрический топливный насос 2 забирает топливо из бака 1, (рисунок 2.1) и подает его под давлением 2,5 кгс/см2 через фильтр тонкой очистки 3 к распределительной магистрали 5, соединенной шлангами с рабочими форсунками цилиндров 8. Установленный с торца распределительной магистрали 5, регулятор давления топлива в системе 4 поддерживает постоянное давление впрыска и осуществляет слив излишнего топлива в бак. Этим обеспечивается циркуляция топлива в системе и исключается образование паровых пробок.

Количество впрыскиваемого топлива определяется электронным блоком управления 10 в зависимости от температуры, давления и объема поступающего воздуха, частоты вращения коленчатого вала и нагрузки двигателя, а также от температуры охлаждающей жидкости.

Основным параметром, определяющим дозировку топлива, является объем всасываемого воздуха, измеряемый расходомером воздуха. Поступающий воздушный поток отклоняет напорную измерительную заслонку расходомера воздуха, преодолевая усилие пружины, на определенный угол, который преобразуется в электрическое напряжение посредством потенциометра. Соответствующий электрический сигнал передается на блок электронного управления, который определяет необходимое количество топлива в данный момент работы двигателя и выдает на электромагнитные клапаны рабочих форсунок импульсы времени подачи топлива. Независимо от положения впускных клапанов, форсунки впрыскивают топливо за один или два оборота коленчатого вала двигателя (за цикл, за два такта).

Если впускной клапан в момент впрыска закрыт, топливо накапливается в пространстве перед клапаном и поступает в цилиндр при следующем его открытии одновременно с воздухом.

Клапан дополнительной подачи воздуха 19, установленный в воздушном канале, выполненном параллельно дроссельной заслонке, подводит к двигателю добавочный воздух при холодном пуске и прогреве двигателя, что приводит к увеличению частоты вращения коленчатого вала. Для ускорения прогрева используются повышенные обороты холостого хода (более 1000 об/мин).

Для облегчения пуска холодного двигателя, также как и в других рассмотренных системах впрыска, здесь применяется электромагнитная пусковая форсунка 6, продолжительность открытия которой изменяется в зависимости от температуры охлаждающей жидкости (термореле 17).

Величина необходимой в настоящий момент дозы топлива вычисляется электронным блоком управления в зависимости от массы всасываемого воздуха (объем, давление, температура), температуры двигателя и режима.

1 — топливный бак, 2 — топливный насос, 3 — фильтр тонкой очистки топлива, 4 — регулятор давления топлива в системе, 5 — распределительная магистраль, 6 — пусковая форсунка, 7 — блок цилиндров двигателя, 8 — форсунка (инжектор) впрыска, 9 — датчик температуры охлаждающей жидкости, 10 — электронный блок управления, 11 — блок реле, 12 — датчик-распределитель зажигания, 13 — выключатель положения дроссельной заслонки, 14 — высотный корректор, 15 — расходомер воздуха, 16 — подвод воздуха, 17 — термореле, 18 — винт качества (состава) смеси на холостом ходу, 19 — клапан добавочного воздуха, 20 — винт количества смеси на холостом ходу, 21 — выключатель зажигания, 22 — подвод разрежения к регулятору давления топлива в системе

Рисунок 2.1 Схема системы впрыска топлива "L-Jetronic"

2.2 Функционирование системы при различных режимах работы двигателя

Каждый цилиндр имеет свою форсунку с электромагнитным управлением, впрыскивающую топливо перед впускным клапаном. Впрыск согласован с частотой вращения коленчатого вала двигателя. Информация о частоте вращения передается в электронный блок управления от контакта прерывателя (системы зажигания с контактным управлением), от клеммы "1" катушки зажигания или клеммы "16" коммутатора (для бесконтактных систем зажигания).

Объем проходящего воздуха полностью определяется положением дроссельной заслонки (нагрузкой двигателя). Объем (масса) воздуха измеряется расходомером. Последним не учитывается только воздух, проходящий через обводной канал, который используется для СО-регулирования, рисунок 2.1.

О тепловом режиме двигателя дает информацию датчик температуры охлаждающей жидкости.

Информацию о нагрузочном режиме двигателя в блок электронного управления сообщает выключатель положения дроссельной заслонки. Информация состоит из сигналов: "холостой ход", "частичные нагрузки", "полная нагрузка". Если дроссельная заслонка закрыта, двигатель работает на холостом ходу, контакты холостого хода замкнуты и в электронный блок управления идет соответствующий сигнал. Также осуществляется информация о полной нагрузке двигателя, только в этом случае контакты разомкнуты. Сигнал о частичной нагрузке формируется при помощи потенциометра.

Для облегчения холодного пуска смесь обогащается пусковой форсункой. Последняя управляется от выключателя зажигания через термореле, рисунок 2.2) через реле пуска холодного двигателя (послестартовое реле) и термореле. Назначение послестартового реле — продлить время работы пусковой форсунки.

При прогреве двигателя на холостом ходу подача топлива также увеличивается и в связи с сигналами, поступающими в электронный блок управления от датчика температуры двигателя (охлаждающей жидкости).

В системе "L-Jetronic" учитывается, что плотность холодного воздуха выше плотности теплого. Чем теплее засасываемый воздух, тем хуже наполнение цилиндров при постоянном положении дроссельной заслонки. Температура поступающего воздуха изменяется не только в связи с изменением "наружной" его температуры, но и в связи с изменением "внутренней". Нормальная температура в подкапотном пространстве примерно 50°С. Информация о температуре воздуха поступает от датчика, встроенного в расходомер воздуха, в электронный блок управления, определяющий дозу впрыскиваемого топлива. На части автомобилей устанавливается кроме того высотный корректор, который информирует блок управления о наружном атмосферном давлении.

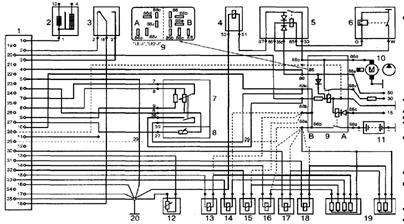

А — устройство входных параметров: 1 — датчик температуры всасываемого воздуха, 2 — расходомер воздуха, 3 — выключатель положения дроссельной заслонки, 4 — высотный корректор, 5 — датчик-распределитель зажигания, б — датчик температуры охлаждающей жидкости, 7 — термореле.

В — устройства управления и обеспечения: 8 — электронный блок управления, 9 — блок реле, 10 — топливный насос, 11 — аккумуляторная батарея, 12 — выключатель зажигания. С — устройства выходных параметров: 13 — рабочие форсунки, 14 — клапан добавочного воздуха, 15 — пусковая форсунка

Рисунок 2.2 Функциональная схема управления системой впрыска "L-Jetronic"

Большую часть времени двигатель работает в режиме частичных нагрузок, поэтому программа, заложенная в электронный блок управления, обеспечивает минимально возможный расход топлива при приемлемой концентрации вредных веществ в отработавших газах. Топливную экономичность и (или) минимальную токсичность отработавших газов удается получить при использовании лямбда-зондов и нейтрализаторов.

Обогащение смеси происходит при холодном пуске, прогреве, холостом ходе, ускорении движения, полной нагрузке. При всех режимах, кроме последнего, излишек топлива необходим для устойчивой работы двигателя. При холодном двигателе "больше топлива" означает и больше его легкоиспаряющихся фракций. При холостом ходе — хуже наполнение, больше остаточных газов. При полной нагрузке "излишек" топлива необходим, для "внутреннего" охлаждения двигателя за счет испарения части топлива.

Система холостого хода "L-Jetronic" дополнена обводным каналом расходомера воздуха. В этом канале установлен винт качества (состава) смеси или СО-регулирования. Назначение обводных каналов дроссельной заслонки "L-Jetronic" такое же, как и в системах "K-J", "KE-J".

В режиме принудительного холостого хода дроссельная заслонка закрыта и в блок управления идет сигнал: "холостой ход". Если при этом обороты двигателя выше так называемой восстанавливаемой частоты вращения, впрыск топлива прекращается. Соответственно уменьшается расход топлива и выброс вредных веществ. Восстанавливаемая частота вращения (когда вновь начинается впрыск топлива) обычно лежит в пределах 1200—1700 об/мин.

2.3 Расходомер воздуха

Расходомер воздуха системы "L-J" отличается от расходомеров рассмотренных выше систем "K-J", "KE-J". Воздушный поток воздействует на измерительную заслонку 2, рисунок 2.3 прямоугольной формы. Заслонка закреплена на оси в специальном канале, поворот заслонки преобразуется потенциометром в напряжение, пропорциональное расходу воздуха. Потенциометр представляет собой, как правило, цепочку резисторов, включенных параллельно контактной дорожке.

Воздействие воздушного потока на измерительную заслонку 2 уравновешивается пружиной. Для гашения колебаний, вызванных пульсациями воздушного потока и динамическими воздействиями характерными для автомобиля, особенно на плохих дорогах, в расходомере имеется демпфер 3 с пластиной 4. Пластина 4 выполнена как одно целое с измерительной заслонкой 2. Резкие перемещения измерительной заслонки становятся невозможными из-за воздействия на пластину 4 усилия воздуха сжимаемого в демпферной камере.

На входе в расходомер встроен датчик температуры поступающего воздуха 7. В верхней части расходомера расположен обводной канал 1 с винтом качества (состава) смеси 6. Расходомеры бывают с шести- и семи штекерным подключением.

1 — обводной канал, 2 — измерительная заслонка, 3 — демпферная камера, 4 — пластина демпфера, 5 — потенциометр, 6 — винт качества (состава) смеси холостого хода, 7 — датчик температуры, 8 — контакты топливного насоса

Рисунок 2.3 Расходомер воздуха с датчиком температуры всасываемого воздуха

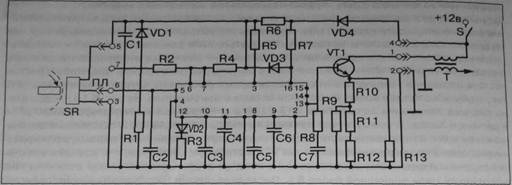

2.4 Электрическая схема системы впрыска

Схема электрооборудования автомобилей с системой впрыска топлива "L-Jetronic" является более сложной, в этом легко убедиться сравнив схемы представленные на рисунке 2.4. Электросхемы систем впрыска топлива "L-Jetronic" различаются в зависимости от автомобиля, двигателя, установленного на нем, и года выпуска, поэтому на рисунке 2.4 представлены только два из наиболее часто встречающихся вариантов.

Чтобы не получить травм и не вывести из строя узлы системы впрыска при обслуживании и ремонте необходимо соблюдать следующие правила:

не подключать напряжение 12 В к рабочим форсункам, так как они рассчитаны на напряжение 3 В;

не допускать работы двигателя, при проводах, плохо закрепленных на выводах аккумуляторной батареи;

не отсоединять провода от выводов аккумуляторной батареи при работающем двигателе;

отключать аккумуляторную батарею от бортовой сети при ее зарядке непосредственно на автомобиле от постороннего источника тока;

не запускать двигатель с помощью постороннего источника тока напряжением более 12 В;

перед соединением штепсельных разъемов проверьте состояние обеих частей штепселя и надежность фиксации сочленения разъема, убедитесь в наличии резинового уплотнителя и фиксирующей пружины;

разъедините разъем блока электронного управления впрыском 1, при электросварке кузова других узлов и деталей; снимите электронный блок управления, если автомобиль будет подвергаться воздействию высоких температур (80°С и выше, например в сушильной камере при окраске кузова); при измерении компрессии в цилиндрах двигателя отсоедините провода от форсунок, чтобы не допустить подачи топлива; не проверяйте провода и их соединения контрольной лампой;

не вставляйте наконечники тестера в гнезда разъемов узлов системы впрыска, измерения разрешается производить на подводящих проводах, предварительно сняв защитный кожух разъема;

при проверке напряжения в цепях предварительно проверьте степень заряда аккумуляторной батареи;

при проверке тестером электрических характеристик приборов при соединении на "массу" отсоедините провода от аккумуляторной батареи.

1 — разъем электронного блока управления, 2 — катушка зажигания, 3 — выключатель положения дроссельной заслонки, 4 — пусковая форсунка, 5 — реле пуска холодного двигателя (послестартовое реле), б — термореле, 7 — расходомер воздуха, 8 — датчик температуры поступающего воздуха, 9 — блок реле (питание системы впрыска и включение топливного насоса), 10 — топливный насос, 11 — аккумуляторная батарея, 12 — датчик температуры охлаждающей жидкости, 13—18 — рабочие форсунки (инжекторы), 19 — дополнительные резисторы, вариант без дополнительных резисторов показан штриховыми линиями ("LE-J"), 20 — главная точка соединения с "массой" (шпилька крепления впускного коллектора)

Рисунок 2.4 Электрическая схема соединений системы впрыска "L-Jetronic"

2.5 Проверка, регулировка, поиск неисправностей, топливный насос

Для проверки давления подачи топлива от распределительной магистрали, отсоедините трубопровод подвода топлива и к нему подсоедините манометр. Соедините клеммы "88v" и "88d" блока реле, тем самым напряжение аккумуляторной батареи подводится непосредственно к электронасосу. Давление топлива должно быть 2,5—3 кгс/см2.

При проверке производительности топливного насоса отсоединенный конец трубопровода подвода топлива опустите в емкость, вновь включите напрямую топливный насос, через 1 мин. отключите насос. При давлении в магистрали 3 кгс/см2 в емкости должно оказаться 2,2 л бензина. Напряжение на выводах насоса должно быть 12 В, потребляемый ток 6,5 А.

2.6 Пусковая форсунка

Отсоедините колодку от пусковой форсунки, снимите пусковую форсунку, отвернув крепящие гайки. Подключите топливный насос к источнику питания (см. выше). Проверьте герметичность форсунки: при давлении топлива в системе 3 кгс/см2 из распылителя форсунки должно вытечь не более 0,3 см3 топлива за 1 мин.

Закрепите пусковую форсунку над мензуркой и включите ее. Проверьте угол конуса распыления топлива и производительность форсунки, которые должны быть соответственно около 80° и 93±11 см/мин при давлении топлива в системе 3,0 кгс/см2 и 85±10 см/мин при давлении топлива 2,5 кгс/см2. Сопротивление обмотки пусковой форсунки при 20°С — 3—5 Ом.

2.7 Проверка рабочих форсунок

Отсоедините колодки от форсунок, включите зажигание, вольтметром проверьте напряжение на обоих контактах колодки. Электропроводка и электронный блок управления исправны, если вольтметр показывает одинаковое напряжение на всех контактах.

Проверку периодичности впрыска можно провести следующим образом. Снимите рабочие форсунки (провода, топливопроводы подсоединены). Заглушите топливопровод, идущий к пусковой форсунке. Отсоедините провод от распределителя зажигания. Включите стартер. Форсунки должны впрыскивать топливо через равные промежутки времени все одновременно.

Проверку герметичности рабочих форсунок проводите так. Отсоедините распределительную магистраль (крепится двумя болтами) и приподнимите ее до выхода форсунок из гнезд во впускном коллекторе. Распределительная магистраль в сборе с форсунками и с регулятором давления топлива в системе закрепляется на капоте. Колодки подвода электропитания к форсункам при этом отсоединены. Напрямую, см. выше, включите топливный насос. При давлении топлива в системе 2,5 кгс/см2 из форсунок должно вытекать не более одной капли топлива в минуту.

Для проверки производительности рабочих форсунок поставьте под форсунки мензурки и включите их напрямую. Проверьте угол конуса распыления и производительность форсунок, которые должны быть соответственно около 30° и 176±5,3 см/мин при давлении в системе 2,5 кгс/см2. Все форсунки (пусковые и рабочие), как правило, неразборные и ремонту не подлежат.

2.8 Регулировка холостого хода двигателя

Регулировка холостого хода осуществляется двумя винтами — количества и качества рабочей смеси. Регулировочным винтом количества смеси установите частоту вращения коленчатого вала двигателя в пределах 900+50 об/мин (при повороте винта по часовой стрелке частота вращения снижается).

На холостом ходу содержание окиси углерода (СО) в отработавших газах при системе впрыска "L-Jetronic" должно быть 0,5+0,2%

(при системах "KE-Jetronic" порядка 0,1—1,1%).

Если оно меньше, то это может быть вызвано следующими причинами:

- негерметичен впускной тракт двигателя (после измерителя расхода воздуха);

- неисправен клапан дополнительной подачи воздуха;

- неисправен регулятор давления топлива;

- частичное засорение топливного фильтра;

- несоответствие давления нагнетания насоса номинальному значению;

- неисправен электронный блок управления;

- нарушения в работе электронных устройств системы впрыска топлива.

- Причинами повышенного содержания СО могут быть:

- двигатель не прогрет или длительно работал на холостом ходу (более 5 мин);

- подсос воздуха через отверстие масломерного щупа;

- повышенный уровень масла в картере;

- повышенный прорыв отработавших газов в картер;

- негерметичность впускных иди выпускных клапанов;

- неисправность измерителя расхода воздуха;

- невыключение пусковой форсунки;

- нарушения в работе электронных устройств системы впрыска топлива;

- негерметичность рабочих форсунок.

При регулировке холостого хода обычно используются тахометр и газоанализатор. На автомобилях с лямбда-зондированием отработавших газов с использованием датчиков концентрации кислорода содержание СО может проверяться при помощи прибора BOSCH 5280. Прибор подключается к колодке диагностики и имеет светодиод. Если светодиод мигает, то содержание СО нормально. Если светодиод горит постоянно, то содержание СО завышено, а если не загорается, то содержание СО низко.

Системы впрыска "L-Jetronic" могут иметь клапаны добавочного воздуха 19, (см. рис. 35) совершенно иной конструкции, по сравнению с клапаном на рис. 12. Дополнительно к приборам показанным на рис. 35 система впрыска может иметь термоклапан, термоэлектрический выключатель и тепловое реле времени.

Возможные неисправности системы впрыска "L-Jetronic" с указаниями, что именно необходимо проверить и при неисправности заменить даны в табл. 12.

Поскольку все проверки "вручную" довольно трудоемки и сложны, для систем впрыска выпускаются специальные контрольные приборы, например, прибор BOSCH 0.684.100.202 — для проверки электронных устройств, прибор BOSCH 6E84.100.202 —для проверки гидравлической части.

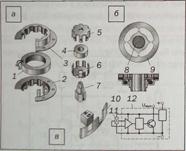

3 Датчики Холла. Устройство и работа

Датчик Холла, Особенность состоит в том, что ЭДС, снимаемая с двух граней его чувствительного элемента, пропорциональна произведению силы тока, подводимого к двум другим граням, на величину индукции магнитного поля, пронизывающего датчик. В реальных системах магнитное поле создается неподвижным магнитом, который отделен от датчика магнитомягким экраном с прорезями рисунок 3.1. Если между магнитом и чувствительным элементом попадает стальной выступ, магнитный поток им шунтируется и на датчик не попадает, ЭДС на выходе чувствительного элемента отсутствует. Прорезь беспрепятственно пропускает магнитный поток, и на выходе элемента появляется ЭДС. Обычно датчик Холла совмещают с микросхемой, стабилизирующей ток его питания и усиливающей выходной сигнал. В реальном датчике эта схема инвертирует сигнал, т. е. напряжение на его выходе появляется, когда выступ экрана проходит мимо чувствительного элемента.

а — магнитоэлектрический генераторный с когтеобразным статором; б — магнитоэлектрический коммутаторного типа; в — датчик Холла; 1 — катушка; 2, 3 — клювообразные половины статора; 4 — магнит; 5,6 — клювообразные половины ротора; 7 — приводная втулка; 8 — зуб чатый ротор; 9 — зубчатый статор; 10 — экран (шторки); 11 — чувствительный элемент датчика Холла; 12 — микросхема

Рисунок 3.1 Датчики бесконтактной системы зажигания

Список используемых источников

1. Электрооборудование автомобилей, «За рулём», М. – 2005 г, 336 с.

2. Руководство по диагностике технического состояния подвижного состава автомобильного транспорта, НИИАТ, М. – Транспорт, 1976г.

3. Методы эксплуатации автомобильного транспорта: М. – 1997г.