Реферат: Выбор ресурсосберегающего технологического процесса изготовления продукции

БЕЛОРУССКИЙ ГОСУДАРСТВЕННЫЙ УНИЕРСИТЕТ ИНФОРМАТИКИ И РАДИОЭЛЕКТРОНИКИ

Кафедра менеджмента

РЕФЕРАТ

На тему:

"Выбор ресурсосберегающего технологического процесса изготовления продукции"

Минск, 2009

Технологический процесс изготовления изделия (детали, узла) представляет собой строго определённую совокупность выполненных в заданной последовательности технологических операций. Эти операции меняют форму, размер и другие свойства детали, а также её состояние или взаимное расположение отдельных элементов. Одна и та же операция может производиться многими способами на различном оборудовании. Поэтому выбор ресурсосберегающего технологического процесса заключается в оптимизации каждой операции по минимуму потребления материальных, трудовых, энергетических ресурсов.

Важным показателем экономичности названных ресурсов является снижение себестоимости (экономия ресурсов), связанное с применением лучшего технологического процесса.

Для определения снижения себестоимости (экономии) необходим расчёт себестоимости для каждого из сравниваемых вариантов технологического процесса. Расчёт полной себестоимости продукции при применении каждого из вариантов сложен, требует большого количества исходных данных и времени. Для упрощения расчётов экономии предоставляется возможность без ущерба для точности определять и сопоставлять не полную, а так называемую технологическую себестоимость, которая включает только те элементы затрат на изготовление изделия, величина которых различна для сравниваемых вариантов. Элементы себестоимости, которые для этих процессов одинаковы или изменяются незначительно, в расчёт не включаются. Таким образом, технологическая себестоимость – это условная себестоимость, состав её статей непостоянен и устанавливается в каждом отдельном случае.

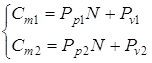

Сопоставление вариантов технологической себестоимости даёт представление об экономичности каждого из них. Следует отметить, что величина технологической себестоимости изготовления отдельных изделий (деталей, узлов) в значительной мере зависит от объёма производства. Следовательно, все затраты на изготовление изделий по степени их зависимости от объёма производства целесообразно подразделять на переменные (PP), годовая величина которых изменяется прямо пропорционально годовому объёму выпуска продукции (N), и условно-постоянные (Рv), годовая величина которых не зависит от изменения объёма производства.

К переменным затратам относятся:

- затраты на основные материалы за вычетом реализуемых отходов (Рм), руб.;

- затраты на топливо, предназначенное для технологических целей (Ртт), руб.;

- затраты на различные виды энергии, предназначенной для технологических целей (Рт. э.), руб.;

- затраты на основную и дополнительную заработную плату основных производственных рабочих с отчислениями в фонд социальной защиты населения (Рз), руб.;

- затраты, связанные с эксплуатацией универсального технологического оборудования (Роб), руб.;

- затраты, связанные с эксплуатацией инструмента и универсальной оснастки (Ри), руб.

К условно-постоянным затратам относятся:

- затраты, связанные с эксплуатацией оборудования, оснастки и инструмента, специально сконструированных для осуществления технологического процесса по данному варианту (Рс. об), руб.;

- затраты на оплату подготовительно-заключительного времени (Рп. з), руб.

|

![]() .

.

|

![]() .

.

После определения технологической себестоимости по вариантам (если не более двух вариантов) для каждого из них устанавливаем годовой объём производства (N), при котором сравниваемые варианты экономически равноценны.

Для этого решаем систему уравнений относительно объёма производства (N):

|

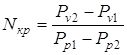

При ![]() получим

получим

|

.

.

Эту величину годового объёма производства продукции принято называть критической. Если такое сопоставление вариантов технологического процесса выполнить графически, то станет очевидно, что критический объём производства продукции является абсциссой точки пересечения двух прямых с начальными ординатами Pv1 и Pv2, выраженных для каждого варианта уравнением его технологической себестоимости.

Определение абсциссы этой “критической точки” служит, таким образом, завершающим этапом технико-экономических расчётов, устанавливающих области наиболее целесообразного применения каждого из сопоставимых вариантов, ограничиваемые определёнными размерами программ (N).

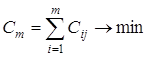

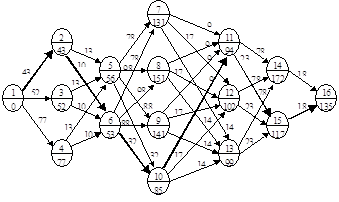

В случае если необходимо сделать выбор технологического процесса не из двух вариантов, а из трёх, четырёх и т.д., строится ориентированный граф, дуги которого представляют технологические операции. Любой вершине графа соответствует множество входящих и выходящих из неё дут.д.ля оценки использования ресурсов при возможных вариантах изготовления детали (изделия) вводится целевая функций Со, т.е. сумма технологических себестоимостей по каждой из запроектированных операций с тем, чтобы их сумма была минимальной.

|

.

.

Таким образом, выбор оптимального варианта технологического процесса можно свести к выбору маршрута в заданном ориентированном графе, имеющем минимальную суммарную технологическую себестоимость.

Пусть мы имеем технологический процесс по изготовлению интегральных схем (табл.1). Необходимо построить граф и выбрать оптимальный вариант технологического процесса.

Таблица 1. Технологические процессы сборки интегральных схем

| Основные технологические операции и способы их выполнения | Затраты | |

| переменные (Рр), руб. /шт. | условно-постоянные (Рv), руб. /шт. | |

|

1. Ориентированное разделение полупроводниковых пластин на кристаллы Скрайбирование Резка дисками Лазерное разделение |

0,33 0,37 0,27 |

10 15 50 |

|

2. Монтаж кристаллов Насадка на автектику Присоединение к ситалловой подложке |

0,08 0,05 |

5 5 |

|

3. Разварка межсоединений Термокомпрессия Ультразвуковая сварка Сварка сдвоенным электродом Групповая полуавтоматическая разварка |

0,48 0,58 0,68 0,02 |

30 40 20 30 |

|

4. Герметизация интегральной схемы Пластмассовый корпус Керамический корпус Металло-стеклянный корпус |

0,04 0,07 0,09 |

5 10 5 |

|

5. Контроль параметров ИС Ручной вариант На специальном измерительном комплексе |

0,73 0,03 |

5 20 |

| 6. Маркировка и передача на участок упаковки | 0,08 | 10 |

Первая операция может быть выполнена тремя способами технологии. Следовательно, из начальной вершины графа q1 выходит три дуги x1-2, x1-3, x1-4, заканчивающиеся вершинами q2, q3, и q4. Вторая операция может быть выполнена двумя способами, следовательно, из вершин q2, q3 и q4 выходят по две дуги x2-5, x2-6, x3-6, x4-5, x4-6. Третья операция может быть выполнена четырьмя способами технологии. Следовательно, из вершин q5, q6 выходят по четыре дуги: x5-7, x5-8, x5-9, x5-10, x6-7, x6-8, x6-9, x6-10. Четвёртую операцию можно выполнить тремя способами. Следовательно, из вершин q7, q8, q9 и q10 выходят по три дуги, которые заканчиваются вершинами q11, q12, q13. Пятая операция может быть выполнена двумя способами, поэтому каждая из шестой операции граф заканчивается вершиной q16.

При нумерации вершин графа необходимо соблюдать правило, по которому номер каждой следующей вершины должен быть больше предыдущей. Исходной вершине графа присваиваем номер 1, который проставляем в верхней части кружка.

Расчёта и выбора ресурсосберегающего технологического процесса

В качестве примера осуществим выбор ресурсосберегающего технологического процесса, состоящего из пяти операций (см. табл.2), каждую из которых можно выполнить двумя способами. Для этого рассчитаем объём производства по каждой операции, при котором сравниваемые варианты экономически равноценны, построим графики изменения технологической себестоимости с минимальными затратами используемых ресурсов.

Таблица 2. Технологический процесс изготовления пассивной части тонкоплёночных структур

| Варианты технологии |

Рр, руб. /шт. |

Рv, руб. /год |

|

1. Изготовление паст Вариант А Вариант Б |

0,15 0,12 |

120 150 |

|

2. Трафаретная печать Бесконтактный метод Контактный метод |

0, 20 0,15 |

170 200 |

|

3. Термообработка паст В пачках под инфракрасными лучами В муфельных печах непрерывного действия |

0,12 0,07 |

250 300 |

|

4. Подгонка толстоплёночных элементов Лазерный метод Подгонка анодированием |

0,35 0,25 |

310 350 |

| 5. Защита толстоплёночных элементов | 0, 19 | 120 |

Заданная программа N = 800 шт.

Расчёт критического объёма выпуска продукции по первой операции “Изготовление паст”

шт.

шт.

Расчёт технологической себестоимости продукции по данной операции при полученном объёме Nкр = 1000 шт.

![]() руб.;

руб.;

![]() руб.

руб.

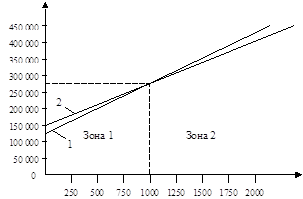

Построение графика изменения технологической себестоимости продукции и определение зон с наименьшими затратами. График строим на основе полученных расчётных данных. Задавшись значением N < Nкр и N > Nкр, строим график в осях координат, одной из которых является (ордината) значение технологической себестоимости Ст, а другой (абсцисса) – значение годового объёма производства N, (рис.5.1). При годовом объёме производства N = 800 шт. выбираем зону 1 и как следствие первый вариант технологического процесса, так как Ст1 < Ст2.

Рис.1. График изменения технологической себестоимости по первой операции технологического процесса:

1 – I вариант; 2 – II вариант

Аналогично расчёт критического объёма выпуска продукции ведётся по всем остальным операциям, строятся графики для определения зон с наименьшими затратами, выбираются варианты технологических процессов.

Для пятой операции предлагается один вариант технологического процесса “Защита толстоплёночных элементов”, поэтому при калькулировании себестоимости продукции используются переменные затраты, равные 190 руб., и условно-постоянные – 120 тыс. руб.

Далее, исходя из заданной программы N = 800 шт. и выбранных вариантов (для первой операции – I вариант, для второй операции – II вариант, для третьей операции – I вариант, для четвёртой операции – II вариант, для пятой операции – предложенный вариант технологического процесса), определяется технологическая себестоимость продукции заданной программы:

![]()

![]() руб.

руб.

Себестоимость единицы продукции составляет

![]() руб.

руб.

Для случая, если технологический процесс необходимо выбрать из трёх вариантов и более (см. табл.1) строится граф выбора оптимального варианта (рис.2).

Рис.2. Граф выбора оптимального варианта изготовления ИС

Для каждой дуги (операции) определяем технологическую себестоимость Ст(i-j) по формуле (1). Пусть N = 100 шт. Тогда:

![]() руб.;

руб.;

![]() руб.;

руб.;

![]() руб.;

руб.;

![]() руб.;

руб.;

![]() руб.;

руб.;

![]() руб.;

руб.;

![]() руб.;

руб.;

![]() руб.;

руб.;

![]() руб.;

руб.;

![]() руб.;

руб.;

![]() руб.;

руб.;

![]() руб.;

руб.;

![]() руб.;

руб.;

![]() руб.;

руб.;

![]() руб.;

руб.;

![]() руб.

руб.

В результате использования описанного алгоритма имеем:

![]() ;

;

![]() руб.;

руб.;

![]() руб.;

руб.;

![]() руб.;

руб.;

![]() руб.;

руб.;

![]() руб.

руб.

и т.д. для всех вершин графа, а полученные значения записываем в нижнюю половину кружка графа.

Технологический процесс с минимальной себестоимостью проходит только через те события, для которых выполняется условие

.

.

Для нашего примера такой путь проходит через события 1-2-6-10-11-15-16.

ЛИТЕРАТУРА

1. Новицкий Н.И. Организация и планирование производства: Практикум / Н.И. Новицкий. – Мн.: Новое знание, 2004. – 256 с.

2. Новицкий Н.И. Организация производства на предприятиях: Учеб. -метод. пособие. – М.: Финансы и статистика, 2004. – 392 с.

3. Новицкий Н.И. Основы менеджмента: организация и планирование производства: задачи и лабораторные работы. – М.: Финансы и статистика, 1998. – 208 с.

4. Новицкий Н.И., Пашуто В.П. Организация, планирование и управление производством: Учеб. -метод. пособие / Под ред.Н.И. Новицкого. – М.: Финансы и статистика, 2006. – 576 с.