Контрольная работа: Датчики гидравлических механизмов

1. Статические характеристики датчиков. Представление

статических характеристик и их виды

Если известны те или иные показатели элемента, то можно оценить свойство этого элемента. В автоматике и телемеханике свойства элементов оцениваются разными показателями, связанными входными и выходными величинами.[1, 21-25]

Функциональная зависимость выходной величины Y от входной V, выраженная математически или графически, называется статической характеристикой элемента Y=f(X).

Элементы, имеющие не зависящие от времени параметры и линейные статические характеристики, называются линейными, а имеющие нелинейные характеристики - нелинейными элементами.

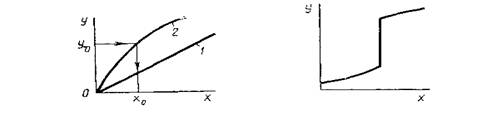

По статической характеристике можно определить вид элемента (датчик, реле). Так, например, если статическая характеристика элемента непрерывна, т. е. величина Y находится в определенной непрерывной зависимости от величины X (рис. 1), то такой элемент называют источником первичной информации или датчиком.

Рисунок 1 Рисунок 2

Если

статическая характеристика элемента изменяется скачком, т. е. практически

осуществляется включение или отключение при![]() достижении входной величиной X определенных, заранее установленных

значений, то такой элемент называется реле (рис. 2).

достижении входной величиной X определенных, заранее установленных

значений, то такой элемент называется реле (рис. 2).

В зависимости от природы контролируемой входной величины X реле называются электрическими, тепловыми, оптическими. По наименованию входной величины X реле имеет уточняющий термин: реле уровня, реле скорости, реле тока, реле напряжения и т. д.

Как датчики, так и реле являются основными элементами автоматики. Они являются основными и обязательными элементами воспринимающих блоков (устройств). Их используют также и в промежуточных, и в исполнительных блоках автоматических систем. Элементы для конкретных автоматических систем выбирают по ряду показателей, их характеризующих, - коэффициенту передачи, порогу чувствительности, погрешности.

Коэффициент передачи элемента представляет собой отношение выходной величины элемента У к входной величине X, т. е. К = Y/X.

У элементов с линейной статической характеристикой коэффициент передачи - величина постоянная, а у элементов с нелинейной - переменная, зависящая от X. Если входная и выходная величины элемента имеют одинаковую физическую природу, т. е. одинаковые размерности, то коэффициент передачи размерности не имеет и его называют коэффициентом усиления. При разных размерностях входной и выходной величин коэффициент передачи элемента имеет размерность. Применительно к датчику коэффициент передачи называют также чувствительностью. Чем больше К, тем больше выходной сигнал элемента при том же изменении входной величины и тем меньше нужно будет усиливать выходной сигнал до требуемого значения.

Порог чувствительности - это наименьшее (по абсолютному значению) значение входного сигнала, способное вызвать изменение выходного сигнала. Интервал между значением входного сигнала, не оказывающего воздействия на значение выходного сигнала, и значением входного сигнала, оказывающего воздействие на значение выходного сигнала, называется зоной нечувствительности - ΔХн. Чем больше ΔХн тем хуже элемент. Например, у электродвигателя порог чувствительности равен напряжению трогания двигателя.

Погрешность элемента появляется из-за неточной тарировки или градуировки (вследствие разброса параметров) элементов в процессе их изготовления (в пределах установленных допусков). В результате погрешности происходит отклонение характеристики элемента от заданной «идеальной» статической характеристики. Погрешность элемента может также возникнуть в результате изменения его внутренних свойств (старение, износ) или внешних факторов (воздействие температуры, влажности, питающего напряжения).

Различают абсолютную, относительную и приведенную погрешности.

Под абсолютной погрешностью элемента понимают разность между полученным Уп и действительным У значениями выходной величины, т. е. Δ = УП -Y.

Действительное номинальное значение выходной величины - это идеальное значение выходной величины при отсутствии погрешности.

По мере уменьшения номинального значения выходной величины при неизменном значении абсолютной погрешности относительная погрешность увеличивается.

Погрешность, которая возникает при нормальных условиях эксплуатации, называется основной погрешностью. Условия эксплуатации элемента не всегда совпадают с нормальными, поэтому к основной погрешности элемента добавляется погрешность, называемая дополнительной.

2. Гидравлические исполнительные механизмы, особенности их

конструкций и области применения

Исполнительным механизмом называется[3, с.110 - 116] элемент АСР, преобразующий выходной сигнал регулятора в перемещение регулирующего органа.

По виду используемой энергии исполнительные механизмы делятся на пневматические, гидравлические и электрические. В химической промышленности наибольшее применение получили пневматические и электрические исполнительные механизмы.

Гидравлические исполнительные механизмы предназначены для преобразования изменения давления жидкости в перемещение регулирующего органа (РО). Гидравлические ИМ по принципу действия и конструктивному оформлению не имеют существенных различий. Однако отдельные узлы имеют некоторые конструктивные особенности.

В промышленности используют поршневые и мембранные ИМ поступательного действия. В ИМ вращательного действия кривошипно-ползунного типа угол поворота вала составляет 300°. Перемещение поршня в цилиндре преобразуется с помощью шатуна и кривошипа в угол поворота выходного вала. В ИМ вращательного действия лопастного типа, в цилиндре расположена прямоугольная лопасть, жёстко закреплённая на валу, к которому примыкает перегородка. Внутри перегородки находится уплотнительная планка, поджимаемая к валу пружиной.

Назначение РО – изменить количество вещества или энергии подаваемых на вход объекта регулирования при изменении регулирующего параметра. Они могут быть электрическими и неэлектрическими. К электрическим относятся реостаты и вариаторы. Наибольшее распространение в лёгкой промышленности получили неэлектрические регулирующие органы: регулирующие задвижки или заслонки и регулирующие клапаны. Корпус диафрагмонтового клапана футерован. Для футеровки применяют эбонит, винипласт, фторопласт. Регулирующим органом является диафрагма, выполненная из резины, полиэтилена или фторопласта. На диафрагму воздействует плунжер, изменяющий прогиб диафрагмы при перемещении штока.

При выборе РО необходимо учитывать свойства и характеристики среды (состояние, агрессивность, способность к кристализации и др.), параметры регулируемой среды (температура, давление, влажность и т.п.), минимальные и максимальные расходы среды через РО, влияние рабочей среды на работу РО (взрывоопасность, вибрация) Регулирующий орган должен быть сопряжён с исполнительным механизмом.

3 Приборы автоматического контроля расхода и количества

Для контроля и управления производством большое значение имеет измерение расхода и количества различных веществ: газов, жидкостей, пульп и суспензий.[2, с.185-189] Расход - это количество вещества, протекающего через сечение трубопровода в единицу времени. Количество измеряют в единицах объема (м3, см3) или массы (т, кг, г). Соответственно может измеряться объемный (м3/с, м3/ч, см3/с) или массовый (кг/с, кг/ч, г/с) расход.

Для измерения расхода веществ применяют расходомеры, основанные на различных принципах действия. Наибольшее распространение для жидкоетей и газов получили расходомеры переменного и постоянного перепада давлений, переменного уровня и индукционные. Для измерения расхода сыпучих веществ обычно используют различные весоизмерительные устройства. Для измерения количества применяют расходомеры с интеграторами или объемные и скоростные счетчики. Интегратор непрерывно суммирует показания прибора, а количество вещества определяют по разности его показаний за фебуемый промежуток времени.

Следует отметить, что измерение расхода и количества является сложной задачей, поскольку на показания приборов влияют физические свойства измеряемых потоков: плотность, вязкость, соотношение фаз в потоке и г. п. Физические свойства измеряемых потоков, в свою очередь, зависят от условий эксплуатации, главным образом от температуры и давления.

Если условия эксплуатации расходомера отличаются от условий, при которых производилась его градуировка, то ошибка в показаниях прибора может значительно превысить допустимую величину. Поэтому для серийно выпускаемых приборов установлены ограничения области их применения: по свойствам измеряемого потока, максимальной температуре и давлению, содержанию твердых частиц или газов в жидкости и т.п.

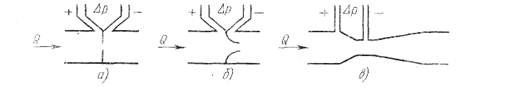

Рисунок 3 – а - диафрагма, б - сопло Вентури, в – труба Вентури

Расходомеры переменного перепада давлений. Действие этих расходомеров основано на возникновении перепада давлений на сужающем устройстве в трубопроводе при движении через него потока жидкости или газа. При изменении расхода Q величина этого перепада давлений Ар также изменяется.

Наиболее простым и распространенным сужающим устройством является диафрагма (рис. 3, а). Стандартная диафрагма представляет собой тонкий диск с круглым отверстием в центре. От стойкости диафрагмы и особенно входной кромки ее отверстия существенно зависит точность измерения расхода. Поэтому диафрагмы изготовляют из материалов, химически стойких к измеряемой среде и устойчивых против механического износа. Кроме диафрагмы в качестве сужающих устройств применяют также сопло Вентури (рис. 3 б), трубу Вентури (рис. 3, в), которые создают меньшее гидравлическое сопротивление в трубопроводе.

Сужающее устройство расходомера переменного перепада давлений является первичным преобразователем, в котором расход преобразуется в перепад давлений.

Промежуточными преобразователями для расходомеров переменного перепада давлений служат дифманометры. Дифманометры связаны с сужающим устройством импульсными трубками и устанавливаются в непосредственной близости от него. Поэтому в расходомерах переменного перепада давлений обычно используют дифманометры, снабженные промежуточным преобразователем для передачи результатов измерений на щит оператора (например, мембранные дифманометры ДМ).

Так же как при измерении давления и уровня, для защиты дифманометров от агрессивного воздействия измеряемой среды применяют разделительные сосуды и мембранные разделители.

Особенностью первичных преобразователей расходомеров переменного перепада давлений является квадратичная зависимость перепада давлений от величины расхода. Чтобы показания измерительного прибора расходомера линейно зависели от расхода, в измерительную цепь расходомеров переменного перепада давлений вводят линеаризующий преобразователь. Таким преобразователем служит, например, блок линеаризации в промежуточном преобразователе. При непосредственной связи дифманометра с измерительным прибором линеаризация производится в самом приборе с помощью лекала с квадратичной характеристикой.

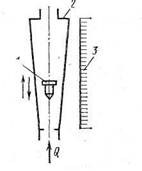

Расходомеры постоянного перепада давлений. Расход жидкости или газа можно измерять и при постоянном перепаде давлений. Для сохранения постоянного перепада давлений при изменении расхода через сужающее устройство необходимо автоматически изменять на соответствующую величину площадь его проходного сечения. Наиболее простой способ - автоматическое изменение площади проходного сечения в ротаметре (рис. 4).

Ротаметр (рисунок 4 )представляет собой вертикальную конусную трубку 2, в которой находится поплавок. Измеряемый поток Q, проходя через ротаметр снизу вверх, создает перепад давлений до и после поплавка. Этот перепад давлений, в свою очередь, создает подъемную силу, которая уравновешивает вес поплавка.

Если расход через ротаметр изменится, то изменится и перепад давлений. Это приведет к изменению подъемной силы и, следовательно, к нарушению равновесия поплавка. Поплавок начнет перемещаться. А так как трубка 2 ротаметра конусная, то при этом будет изменяться

площадь проходного сечения в зазоре между поплавком и трубкой. В результате, произойдет изменение перепада давлений, а следовательно, и подъемной силы. Когда перепад давлений и подъемная сила снова вернутся к прежним значениям, поплавок уравновесится и остановится.

Рисунок 4 – Ротаметр - 1 – поплавок, 2 – конусная трубка. 3 - шкала

Таким образом, каждому значению расхода через ротаметр Q соответствует определенное положение поплавка. Так как для конусной трубки площадь кольцевого зазора между ней и поплавком пропорциональна высоте его подъема, то шкала ротаметра получается равномерной.

Промышленность выпускает ротаметры со стеклянными и металлическими трубками. У ротаметров со стеклянной трубкой РМ шкала нанесена прямо на поверхности трубки. Такие ротаметры могут применяться при давлении в трубопроводе до 6-105 Па.

Для дистанционного измерения положения поплавка в металлической трубке используют промежуточные преобразователи линейного перемещения в унифицированный электрический или пневматический сигнал. В ротаметрах с электрическим выходным сигналом (например, РЭД) поплавок соединен с сердечником дифференциально-трансформаторного преобразователя. В ротаметрах с пневматическим выходным сигналом (например, РПД) для передачи положения поплавка промежуточному преобразователю используется магнитная муфта.

Выпускаются также ротаметры РПФ для измерения расхода сильноагрессивных сред. У таких ротаметров все детали, соприкасающиеся с измеряемой средой, изготовлены из фторопласта-4. Ротаметры PПO оборудованы паровым обогревом. Они предназначены для измерения расхода кристаллизующихся сред.

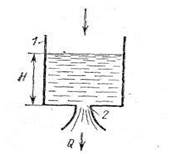

Расходомеры переменного уровня. Из гидравлики известно, что если жидкость свободно вытекает через отверстие в дне бака, го ее расход Q н уровень в баке Н связаны между собой. Следовательно, по уровню в баке можно судить о расходе из него.

На этом принципе основано действие расходомеров переменного уровня (рисунок 5). Очевидно, что роль первичного преобразователя здесь выполняет сам бак с отверстием 2 в дне. Выходной сигнал такого преобразователя-уровень в баке. Поэтому промежуточным преобразователем измерительной цепи расходомера переменного уровня может служить любой из рассмотренных уровнемеров.

Рисунок 5 – Расходомер переменного уровня, 1 – бак, 2 – отверстие.

Рисунок 6 – Индукционный расходомер: 1 – трудопровод, 2 – электромагнит, 3 – магнитные силовые линии, 4,6 – электроды, 5 –измерительный блок, 7 – слой электроизоляции

Расходомеры переменного уровня обычно используют для измерения расхода агрессивных и загрязненных жидкостей при сливе их в емкости, находящиеся под атмосферным давлением.

Индукционные расходомеры. Действие индукционных расходомеров основано на законе электромагнитной индукции, согласно которому в проводнике, движущемся магнитном поле, будет наводиться э.д.с, пропорциональная скорости движения проводника. В индукционных расходомерах (рис. 6) роль проводника выполняет электропроводная жидкость, протекающая по трубопроводу 1 и пересекающая магнитное поле 3 электромагнита 2. При этом в жидкости будет наводиться э. д. с. U, пропорциональная скорости ее движения, т. е. расходу жидкости.

Выходной сигнал такого первичного преобразователя принимается двумя изолированными электродами 4 и 6, установленными в стенке трубопровода. Участок трубопровода по обе стороны от электродов покрывают электроизоляцией 7, чтобы исключить шунтирование наводимой э.д.с. через жидкость и стенку трубопровода.

В расходомерах ИР-11 и ИР-51 измерительная схема, выполненная в виде отдельного блока 5, преобразут наводимую э.д.с. U в унифицированный токовый сигнал i.

Расстояние между первичным преобразователем и измерительным блоком не должно превышать 100 м при электропроводности измеряемой среды до 5*102 См/м и 10 м при электропроводности среды до 10-3 См/м. Сопротивление нагрузки не должно превышать 2,4 кОм.

Степень агрессивности измеряемых сред для индукционных расходомеров определяется материалом изоляции трубы и электродов первичного преобразователя. № расходомерах ИР для этой цели используют резину, кислотостойкую эмаль и фторопласт. Наиболее стойким к воздействию агрессивных сред является расходомер с фторопластовым изоляционным покрытием и электродами из графитизированного фторопласта.

В процессе эксплуатации расходомеров ИР периодически, не реже одного раза в неделю должны проверяться нуль и градуировка прибора. Для проверки первичный преобразователь заполняют измеряемой жидкостью. После этого переключатель режима работы на передней панели измерительного блока переводится в положение «Измерение» и потенциометром «Нуль» стрелку измерительного прибора устанавливают на нулевую отметку. При переводе переключателя в положение «Калибровка» стрелка прибора должна остановиться на отметке 100%. В противном случае стрелку выводят на эту отметку потенциометром «Калибровка».

Литература

1. Головинский О.И. Основы автоматики .-М..1987.-с.21

2. Камрезе А.Н., Фитерман М.Я. Контрольно – измерительные приборы и автоматика. – М.,1980.-с.110