Курсовая работа: Исследование экипажной части тепловоза образца 2ТЭ10Л

Раздел: Рефераты по транспорту

Тип: курсовая работа

Министерство Транспорта Российской Федерации

Дальневосточный государственный университет путей сообщения

Кафедра «Тепловозы и тепловые двигатели»

КУРСОВАЯ РАБОТА

на тему:

Исследование экипажной части тепловоза образца 2ТЭ10Л

Выполнил: Котов В.А.

Проверил: Литвинчук В.В.

Хабаровск

2009

ОПИСАНИЕ ТЕПЛОВОЗА 2ТЭ10Л

В октябре 1961 г. Луганский тепловозостроительный завод им. Октябрьской революции построил опытный двухсекционный тепловоз 2ТЭ10Л, у которого в отличие от тепловоза 2ТЭ10 вместо несущей конструкции применены кузова с несущей рамой, т. е. по типу уже освоенного заводом кузовов тепловозов ТЭ3. У тепловозов 2ТЭ10Л сохранены одинаковые с тепловозами ТЭ3 расстояния между шкворнями (8600 м) и между осями автосцепок (16969 мм) у каждой секции. Основными несущими элементами рамы кузова тепловоза 2ТЭ10Л являются две хребтовые балки №45 и два обносных швеллера №16. Между собой балки соединены межрамными креплениями, а по концам литыми стяжными ящиками. Кабины машиниста установлены на раме кузова на резиновых амортизаторах.

На тепловозе 2ТЭ10Л применены такие же тележки, дизель-генератор, компрессор, как и на тепловозах ТЭ10 Харьковского завода. Установленные на тепловозе тяговые электродвигатели ЭД-104А отличаются от электродвигателей ЭД-104 формой сердечника главного полюса и количеством витков этих полюсов (19 витков вместо 18).

Применена несколько измененная система возбуждения главного генератора, при которой магнитный усилитель (амплистат) включен не в цепь обмотки возбуждения главного генератора, а в цепь обмотки возбуждения возбудителя. Возбудитель В-600 постоянного тока мощностью 15 к т. (150 в, 100 а, 1800 об/мин) спроектирован и изготовлен Харьковским заводом «Электротяжмаш». Этот возбудитель имеет две обмотки возбуждения - основную намагничивающую, питаемую через амплистат, и дополнительную размагничивающую. Последняя питается постоянным током от вспомогательного генератора. Такая схема позволила уменьшить вес и размеры магнитного усилителя, выпрямителей, трансформаторов. В связи с другой системой возбуждения несколько изменены и электрические схемы тепловоза. Возбудитель В-600 вместе с вспомогательным генератором ВГТ-275/120 представляют двухмашинный агрегат А-708В, вес которого составляет 400 кг. Кроме того, на тепловозе установлен однокорпусный агрегат А-705А, состоящий из синхронного подвозбудителя ГС-500 и тахогенератора ТГ-88/85.

На тепловозах применен автоматический пуск дизеля и параллельное соединение аккумуляторных батарей обеих секций. Предусмотрена возможность перехода машиниста из кабины в кабину без остановки дизеля.

Привод вентиляторов холодильников осуществлен через гидравлическую муфту переменного наполнения, что позволило облегчить введение автоматического регулирования температуры воды и масла.

На тепловозе установлены всережимные, непрямого действия регуляторы мощности с гидравлическим сервомотором, гибкой обратной связью и автоматическим регулированием мощности.

1. ОСНОВНЫЕ ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ ТЕПЛОВОЗА

Таблица 1.1

| n/n | Название характеристики | Обозначение и размерность | Числовое значение |

| 1 | Род службы тепловоза | - | Грузовой |

| 2 | Мощность по дизелю | Ne, кВт. | 2208 |

| 3 | Конструктивная скорость | Uкон, км/ч. | 100 |

| 4 | Скорость длительного режима | Uр, км/ч. | 24 |

| 5 | Сила тяги на ободах колёс в длительном режиме | Fкр, кН. | 255 |

| 6 | Касательная мощность в длительном режиме | Nk, кВт. | 1700 |

| 7 | Мощность тягового элекродвигателя в длительном режиме |

Ртэд , кВт. |

290,6 |

| 8 | Служебная масса | mсл, т. | 130,3 |

| 9 | Осевая характеристика | _ | 3о-3о |

| 10 | Наименьший радиус проходимых кривых | Rmin, м. | 125 |

| 11 | Нагрузка от колесной пары на рельс | Пст, кН. | 212,877 |

| 12 | Диаметр колёс по кругу катания | Дк, м. | 1,05 |

| 13 | Длина по осям автосцепок | Lл, м. | 16,969 |

| 14 | Колесная база локомотива | Lк, м. | 12,8 |

| 15 | Межшкворневое расстояние | Lш, м. | 8,6 |

| 16 | База тележки |

вт, м. |

4,2 |

| 17 | Расстояние между 1ой и 2ой колёсной парой |

в1,2,м. |

2,1 |

| 18 | Смещение шкворня по отношению к средней или второй колёсной паре тележки |

lш,м. |

0 |

| 19 | Поперечное перемещение шкворня кузова | ∆ш, м. | 0 |

| 20 | Статический прогиб рессорного провешивания | fст1, м. | 0,075 |

| 21 | Передаточное число осевого редуктора | iор | 4,53 |

2. ПРОДОЛЬНАЯ РАЗВЕСКА ТЕПЛОВОЗА

Целью развески является выравнивание нагрузок между осями тележек или колесных пар локомотива. Она выполняется на основе весовой ведомости локомотива и геометрические параметров экипажной части. Для равномерного распределения нагрузки между тележками можно осуществить двумя способами:

1. Смещение узлов и агрегатов не более чем 0,3м к недогруженной тележке.

2. Применение балласта со стороны, недогруженной тележки. Балласт располагается, как правило, около стяжных ящиков.

Первый способ предпочтительнее для магистральных тепловозов, поскольку у них нагрузка на ось близка к предельной. Второй способ - для маневровых.

Таблица 2.1-Весовая ведомость и результаты расчёта параметров надтележечного строения.

| № Группы узлов | Наименование группы узлов | Вес Pί, кН. | Плечо lί, м. | Момент Мί, кН*м. |

| 1 | Дизель-генераторная группа | 297,34 | 7,5 | 2230,05 |

| 2 | Топливная и масляная система | 31,99 | 9,5 | 313,502 |

| 3 | Система охлаждения и обогрева | 47,14 | 12,2 | 589,25 |

| 4 | Рама тепловоза | 141,06 | 8,3 | 1213,116 |

| 5 | Тормозное оборудование и пневмоавтоматика, песочная система | 22,19 | 7,4 | 170,863 |

| 6 | Кузов и его оборудование | 99,99 | 9,0 | 919,908 |

| 7 | Электрооборудование | 50,96 | 6,5 | 331,24 |

| 8 | Силовые и вспомогательные механизмы | 37,29 | 9,1 | 346,797 |

| 9 | Вспомогательное оборудование | 17,70 | 7,8 | 143,37 |

| 10 | Обслуживающий вес | 79,0 | 10,4 | 821,6 |

| 11 | Надтележечное строение | 824,66 | 8,585 | 7079,696 |

| 12 | Неподрессорный вес тепловоза | 258,90 | - | - |

| 13 | Расстояние от условной оси моментов до оси второй колесной пары тележки | - | а0 = 4,184 м. | - |

| 14 | Тележки | 235,90 | - | - |

2.1 Определение суммы весов

![]() (2.1)

(2.1)

![]() кН.

кН.

2.2 Определение моментов

![]() (2.2)

(2.2)

![]() кНм.

кНм.

![]() кНм.

кНм.

![]() кНм.

кНм.

![]() кНм.

кНм.

![]() кНм.

кНм.

![]() кНм.

кНм.

![]() кНм.

кНм.

![]() кНм.

кНм.

![]() кНм.

кНм.

![]() кНм.

кНм.

2.3 Определение суммы моментов

![]() (2.3)

(2.3)

![]() кН*м

кН*м

2.4 Определение центра тяжести

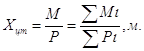

(2.4)

(2.4)

![]() м.

м.

2.5 Определение плеча А1 и А2

![]() (2.5)

(2.5)

![]() (2.6)

(2.6)

![]() м.

м.

![]() м.

м.

2.6 Определение нагрузки на переднюю и заднюю тележки

![]() (2.7)

(2.7)

![]() кН.

кН.

![]()

![]() кН.

кН.

2.6.1 Смещение узлов системы

![]() кНм.

кНм.

2.7 Определение центра тяжести

![]() м.

м.

2.8 Определение плеча А1 и А2

![]() м.

м.

![]() м.

м.

2.9 Определение нагрузки на переднюю и заднюю тележки

![]() кН.

кН.

![]() кН.

кН.

2.10 Неподрессоренный вес приходящийся на колесную пару

![]() (2.8)

(2.8)

![]() кН.

кН.

2.11 Подрессоренная нагрузка, приходящаяся на колесную пару

![]() (2.9)

(2.9)

![]() кН.

кН.

2.12 Статическая нагрузка от колёсной пары на рельс

![]() (2.10)

(2.10)

![]() кН.

кН.

2.13 Сцепной вес одной секции тепловоза

![]() (2.11)

(2.11)

![]() кН.

кН.

В условиях эксплуатации согласно ТУ допускается неравенство нагрузок на колёсные пары при нагрузках:

До 225кН – 3%

До 245кН – 2%

3.РАСЧЕТ ТЯГОВОЙ ХАРАКТЕРИСТИКИ ТЕПЛОВОЗА

3.1 Расчет касательной мощности тепловоза

![]() (3.1)

(3.1)

где ![]() - эффективная мощность тепловоза.

- эффективная мощность тепловоза.

![]() = (0,93…0,96) - кпд тягового

генератора

= (0,93…0,96) - кпд тягового

генератора

![]() = (0,98…0,99) - кпд выпрямительной

установки

= (0,98…0,99) - кпд выпрямительной

установки

![]() = (0,85…0,90)- кпд тягового

электродвигателя

= (0,85…0,90)- кпд тягового

электродвигателя

![]() = (0,97…0,98) - кпд осевого

редуктора

= (0,97…0,98) - кпд осевого

редуктора

![]() = (0,08…0,16)- коэффициент

учитывающий отбор мощности от дизеля на привод вспомогательных агрегатов.

= (0,08…0,16)- коэффициент

учитывающий отбор мощности от дизеля на привод вспомогательных агрегатов.

![]() кН.

кН.

3.2 Расчет касательной силы тяги тепловоза

![]()

3.3 Расчет силы тяги по сцеплению

![]() (3.2)

(3.2)

где ![]() - коэффициент сцепления.

- коэффициент сцепления.

![]() (3.3)

(3.3)

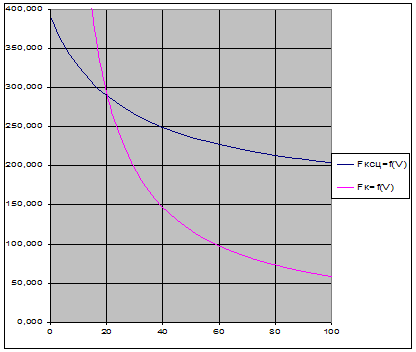

Таблица 3.1-Тяговая характеристика тепловоза

|

U, км\ч | 5 | 10 | 20 | 30 | 40 | 50 | 60 | 70 | 80 | 90 | 100 |

|

||||||||||||||||||||||||

|

Fk, кН | 1172,6 | 586,28 | 293,1 | 195,43 | 146,57 | 117,26 | 97,71 | 83,75 | 73,29 | 65,14 | 58,63 | |||||||||||||||||||||||||

|

ψсц | 0,272 | 0,251 | 0,223 | 0,205 | 0,192 | 0,183 | 0,175 | 0,169 | 0,165 | 0,161 | 0,157 | |||||||||||||||||||||||||

| Fксц | 352,44 | 325,84 | 289,5 | 265,72 | 249,02 | 236,63 | 227,07 | 219,47 | 213,28 | 208,15 | 203,82 |

|

|||||||||||||||||||||||||

Рисунок 3.1-Тяговая характеристика тепловоза.

4. ХАРАКТЕРИСТИКИ ТЯГОВОГО ПРИВОДА

4.1 Определение предварительного значения предаточного числа

(4.1)

(4.1)

где ![]() – Расчетная сила тяги при скорости

длительного режима.

– Расчетная сила тяги при скорости

длительного режима.

![]() – Крутящий момент в длительном

режиме на валу ТЭД.

– Крутящий момент в длительном

режиме на валу ТЭД.

![]() (4.2)

(4.2)

где ![]() - Мощность одного тэд в

длительном режиме

- Мощность одного тэд в

длительном режиме

![]() - Частота вращения якоря тэд в

длительном режиме,

- Частота вращения якоря тэд в

длительном режиме, ![]() .

.

![]()

![]() (4.3)

(4.3)

где ![]() - максимально допустимая частота

вращения вала по условиям прочности,

- максимально допустимая частота

вращения вала по условиям прочности, ![]() .

.

![]() ,

, ![]()

![]() ,

, ![]()

![]()

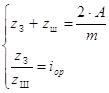

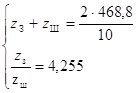

4.2 Определение окончательного расчетного значения предаточного числа осевого редуктора, диаметра зубчатого колеса и шестерни

![]() (4.4)

(4.4)

где ![]() - Число зубьев зубчатого колеса

- Число зубьев зубчатого колеса

![]() - Число зубьев шестерни

- Число зубьев шестерни

Предварительное значение числа зубьев зубчатого колеса и шестерни

, (4.5)

, (4.5)

где m = 10 мм – модуль зубчатого зацепления, мм;

А – длина централи, мм. При опорно – осевом подвешивании колёсно – моторных блоков, А = 466…470 мм.

;

;

![]() , шт

, шт

![]() , шт

, шт

![]()

Диаметр делительной окружности шестерни и зубчатого колеса, мм.

![]() (4.6)

(4.6)

![]() (4.7)

(4.7)

![]()

![]()

4.3 Определение расчетных частот вращения

Расчётная частота вращения вала

электродвигателя при конструкционной скорости, ![]()

![]() (4.8)

(4.8)

Расчётная частота вращения вала

электродвигателя в длительном режиме, ![]()

![]() (4.9)

(4.9)

Расчётная частота вращения

колёсной пары при конструкционной скорости, ![]()

![]() (4.10)

(4.10)

Расчётная частота вращения

колёсной пары в длительном режиме, ![]()

![]() (4.11)

(4.11)

![]() ,

,![]()

![]() ,

,![]()

![]() ,

,![]()

![]() ,

,![]()

5. ОПРЕДЕЛЕНИЕ КОЭФФИЦИЕНТА ИССПОЛЬЗОВАНИЯ СЦЕПНОЙ МАССЫ

5.1 Результирующая нагрузка на колёсную пару, кН

![]() , (5.1)

, (5.1)

где ![]() - изменение нагрузки от работы

ТЭД, кН;

- изменение нагрузки от работы

ТЭД, кН;

![]() - изменение нагрузки от действия

силы тяги, кН,

- изменение нагрузки от действия

силы тяги, кН,

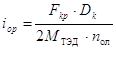

5.2 Изменение нагрузки от работы ТЭД, кН

![]() (5.2)

(5.2)

где ![]() - расстояние между осью вращения

колёсной пары и подвеской ТЭД к раме тележки, м.

- расстояние между осью вращения

колёсной пары и подвеской ТЭД к раме тележки, м.

![]() (5.3)

(5.3)

5.3 Изменение нагрузки от действия силы тяги, кН

![]() (5.4)

(5.4)

где ![]() - высота автосцепки над уровнем

головки рельса, м.

- высота автосцепки над уровнем

головки рельса, м.

Таблица 5.1-Результаты расчета изменения нагрузки.

| № кол. пары | 1 | 2 | 3 | 4 | 5 | 6 | ||

|

|

216,08 | 216,08 | ||||||

|

|

-22,86 | -22,86 | 22,86 | -22,86 | -22,86 | 22,86 | ||

|

|

-4,971 | -4,971 | -4,971 | 4,971 | 4,971 | 4,971 | ||

|

|

188,25 | 188,25 | 233,97 | 198,19 | 198,19 | 243,91 | ||

5.4 Коэффициент использования сцепной массы

![]() ,

,

Где ![]() - наименьшее из значений, выбираемое

из таблицы 5.1, кН.

- наименьшее из значений, выбираемое

из таблицы 5.1, кН.

![]() ,м

,м

![]() , кН

, кН

![]() , кН

, кН

![]()

![]()

6 ГЕОМЕТРИЧЕСКОЕ ВПИСЫВАНИЕ ТЕПЛОВОЗА В КРИВОЙ УЧАСТОК ПУТИ

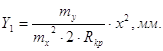

6.1 Расчет ветвей параболы

(6.1)

(6.1)

где ![]() =0,01 – Масштаб по оси ОХ.

=0,01 – Масштаб по оси ОХ.

![]() =1 – Масштаб поперечных зазоров.

=1 – Масштаб поперечных зазоров.

![]() – Радиус кривой, мм.

– Радиус кривой, мм.

![]() (6.2)

(6.2)

где ![]() – Зазор между гребнями колесных

пар и головками рельсов в условиях эксплуатации, мм.

– Зазор между гребнями колесных

пар и головками рельсов в условиях эксплуатации, мм.

![]() – Дополнительное уширение

рельсовой колеи в кривых участках пути, мм.

– Дополнительное уширение

рельсовой колеи в кривых участках пути, мм.

x – текущее значение, которым задаются.

Таблица 6.1 - Результаты расчета парабол.

| X,мм. | ±0 | ±20 | ±40 | ±60 | ±80 | ±100 | ±120 |

| Y1,мм. | 0 | 11,1 | 44,4 | 100 | 177,8 | 277,8 | 400 |

| Y2,мм. | 25 | 36,1 | 69,4 | 125 | 202,8 | 302,8 | 425 |

![]() , мм (6.3)

, мм (6.3)

![]() , мм

, мм

6.2 Угол поворота передней тележки

![]() (6.4)

(6.4)

![]()

6.3 Угол поворота задней тележки

![]() (6.5)

(6.5)

![]()

6.4 Требуемый разбег средней оси передней тележки

![]() (6.6)

(6.6)

![]()

6.5 Требуемый разбег средней оси задней тележки

![]() (6.7)

(6.7)

![]()

6.6 Отклонение продольной оси тепловоза от оси пути

![]() (6.8)

(6.8)

![]()

6.7 Угол поворота передней тележки относительно продольной оси тепловоза с увеличенным межшкворневым расстоянием

![]() (6.4)

(6.4)

![]()

6.8 Угол поворота задней тележки относительно продольной оси тепловоза

![]() (6.5)

(6.5)

![]()

6.9 Требуемый разбег средней оси передней тележки

![]() (6.6)

(6.6)

![]()

6.10 Требуемый разбег средней оси задней тележки

![]() (6.7)

(6.7)

![]()

6.11 Отклонение продольной оси тепловоза от оси пути

![]() (6.8)

(6.8)

![]()

Список литературы:

1. Кононов В.Е. Справочник машиниста тепловоза / В.Е. Кононов, А.В. Скалин. – М.: Транспорт, 1993. – 256 с.

2. Тепловоз 2ТЭ10Л / В.Р. Степанов, В.А. Береза, В.Е. Верхогляд и др. 2 – е изд. перераб. и доп. – М.: Транспорт, 1974. – 320 с.

3. Исследование экипажной части локомотива: Методические указания на выполнение курсовой работы. – Хабаровск, ДВГУПС, 2009. – 24 с.: ил.