Дипломная работа: Облицовывание кирпичных стен гипсовыми облицовочными листами и оклеивание их флизелиновыми обоями

Министерство образования Российской федерации Чувашской республики

Профессиональный лицей № 12

Дипломная работа на тему

“ Облицовывание кирпичных стен гипсовыми облицовочными листами и оклеивание их флизелиновыми обоями ”

Выполнила учащиеся гр.

Чебоксары 2008

Содержание

I Технологический процесс

1. Введение

2. Технологический процесс

3. Инструменты и приспособления

4. Используемые материалы

5. Технические условия

6. Организация труда

7. Нормы времени и расценки

8. Техника безопасности

II Оклеивание флизелиновыми обоями

1. Технологический процесс

2. Инструменты и приспособления

3. Используемые материалы

4. Технические условия

5. Организация труда

6. Техника безопасности

7. Список использованных источников

Технологический процесс

1. Введение

Гипсокартон впервые начали использовать древние египтяне, которые использовали этот материал в своих погребальных палатах. А вот название гипрос, что означает: кипящий камень, дали греки. Вслед за греческой цивилизацией гипсокартон перешел к римлянам, и именно они, знания о гипсе занесли в Европу. Это произошло в пятнадцатом веке, когда этот материал получил особое распространение при внешней и внутренней отделке.

В наше время современное строительство при помощи гипсокартона создает уникальные отделочные грации. Поистине этот материал стоит во главе строительных материалов. Без пыли и грязи выравнивается даже самые неровные поверхности, создаются межкомнатные перегородки, любые формы потолков: многоуровневый, обычный, подвесной. А при создании декоративных поверхностей, лучшего сочетания чем гипса и картона при отделочных работах просто не найти.

Гипсокартон способен поглощать влагу, обеспечивает теплоизоляцию, не уступая при этом кирпичу и бетону. Этот материал не содержит токсичных веществ, не имеет кислотность, и кроме того он огнестоек, легок и прочен. Облицовка стен происходит быстрее в два раза, чем при шпатлевании или оштукатуривании.

Во влажном виде гипс способен приобретать невероятную пластичность и принимать любую форму.

Существуют стандартные гипсокартоновые листы (ГКЛ), огнестойкие (ГКЛО) и влагостойкие (ГКЛВ), а также два способа стеновых облицовок – каркасный и бескаркасный. Учитывая особенности материала, гипсокартон не следует использовать в помещениях с опасностью давления на стену, например в бильярдных, спортзалах. Этот материал довольно хрупкий и ремонтировать стены и потолки недешево и хлопотно. Также следует учесть и доступ к коммуникациям, ревизионные люки, они конечно могут немного подпортить красоту стен или потолка, но зато обеспечат безболезненную профилактику материала в случае аварии внутренних труб или проводок. При покупке гипсокартона необходимо приобрести: ленту для заделки швов и инструмент, клей гипсовый, металлические профили, крепежные шурупы, шпаклевочный состав и пр.

Технология работы довольно проста. Начинается с установки каркаса, к которому крепится гипсокартон шурупами-саморезами по чертежу. Затем шпатлюются швы. Панели могут устанавливаться как при помощи клея, профиля или обычных деревянных реек. При использовании специальных инструментов вырезаются необходимые отверстия непосредственно перед облицовкой. Гипсокартоновые шаблоны делаются из листовых материалов индивидуально под каждого. Удивительно просто выполняется сгибание, материал смачивается водой и обрабатывают несколько раз. Затем устанавливают на шаблон и сгибают плавными движениями. Восстановление твердости материала происходит при высыхании, при этом закрепляются новые изменения.

Внутренние стены в помещениях облицовывают гипсокартонными панелями для того, чтобы не выполнять операцию оштукатуривания. Такой способ отделки относится к так называемым сухим методам. Облицовку можно производить при ремонте старых зданий (оштукатуренные стены) и отделке вновь выстроенных (неоштукатуренные поверхности). Гипсокартонные плиты делают стены ровными, давая возможность выполнить покраску или наклеить обои.

Данный способ облицовки имеет множество положительных сторон. К ним можно отнести:

уменьшение влажности;

дополнительное теплоизоляционное воздействие;

противопожарную защиту;

уменьшение массы;

многовариантность.

Теперь немного подробнее о каждом пункте.

Использование гипсокартонных листов дает возможность обойтись без оштукатуривания поверхностей стен, а значит, избежать влажных процессов. При этом значительно экономится время, затрачиваемое на отделку помещения.

Дополнительное теплоизоляционное воздействие достигается за счет того, что гипсокартонные панели усиливаются теплоизоляционными материалами. Такого рода облицовка создает многослойную стену и снижает теплопроводность, а также увеличивает звукоизоляцию.

Если для облицовки поверхности стен используются специальные огнестойкие гипсокартонные панели или обычные листы, только повышенной толщины, то противостояние воздействию огня резко возрастает.

Снижение массы квадратного метра стены достигается за счет применения легких конструкций. Благодаря сухому способу строительства стены и перегородки не намокают (что могло бы значительно увеличить вес конструкции).

Имеется возможность применять гипсокартонные панели многократно, например при изменении функции помещения. Кроме того, такого рода плиты легко монтируются и демонтируются.

Процесс облицовки можно начинать только после того, как закончены все влажные работы и просушка помещения.

Гипсокартонными панелями можно облицовывать поверхности бетонных, кирпичных, деревянных, каменных и прочих стен. Крепить листы можно с помощью как клеев, клеящих мастик, так и винтов, шурупов, саморезов к металлическому или деревянному каркасу. Как правило, облицовка стен гипсокартоном производится совместно с выполнением теплоизоляционных и звукоизоляционных работ. Тем самым значительно повышаются технические характеристики строительных конструкций. Кроме этого, использование гипсокартонных плит дает возможность экономить время строительства, снижает трудовые затраты, повышает качество отделываемых поверхностей. В связи с этим в последнее время такой способ отделки получает все большее и большее распространение. Это связано еще и с тем, что штукатурные работы приносят с собой много влаги, грязи и труда, да еще после них требуется просушивать помещения.

Каково же назначение облицовки любых поверхностей гипсокартонными панелями? Его можно охарактеризовать несколькими пунктами:санитарно-техническое, которое состоит в том, что нужно получить ровную поверхность под отделку (окраска, оклейка обоями, ламинатом и пр.), устранить возможность скапливания пыли и грязи на стенах, полах и т. д., а также в облегчении очистки этих поверх ностей; защитно-конструктивное, которое заключается прежде всего в защите помещений от влаги, увеличении теплоизоляции, уменьшении звукопроводности и пр.

Облицовка должна строго соответствовать климату того региона, в котором построено здание, а также температурно-влажностному режиму помещения;

декоративное назначение — это придание поверх ностям специальной фактуры, цвета и других характеристик путем подбора состава раствора и способа его нанесения.

Прежде чем выполнять облицовку гипсокартонными панелями, следует обзавестись проектом, выполненным специалистом (дизайнером или архитектором).

Перегородки являются планировочным элементом, с помощью которого пространство, заключенное между несущими стенами, разделяется на помещения в соответствии с их функциональным назначением.

В отличие от наружных и внутренних несущих стен, воспринимающих все силовые воздействия, действующие на здание, перегородки никаких нагрузок не несут, кроме собственного веса.

В зависимости от назначения перегородки делятся на ограждающие и выгораживающие. Ограждающие перегородки полностью изолируют помещения друг от друга по всей высоте, выгораживающие - лишь на определенную высоту или части помещения. К ограждающим перегородкам предъявляются большие требования в части звукоизолирующей способности, и их диапазон в этой части находится в пределах от 30 до 50 децибел.

Нижний предел обеспечивается при весе однородной конструкции от 20 до 100 кг/м2, верхний предел при весе от 150 до 270 кг/м2.

Звукоизолирующая способность перегородок определяется на основании расчетов и требует специальных знаний и навыка. Вместо расчетов можно пользоваться данными таблиц, позволяющими без особых затрат времени выбрать нужную конструкцию и материал перегородки. Из табличных характеристик можно сделать вывод, что звукоизолирующая способность перегородок в пределах 40-50 дб характерна для междуквартирных, а 30-40 дб - для межкомнатных перегородок.

2. Технологический процесс

Существует два способа облицовки стен гипсокартонными листами (ГКЛ):

закрепление ГКЛ на существующем основании с помощью специального гипсового клея, т.н."сухая штукатурка"

монтаж ГКЛ на каркас из металлических профилей, деревянных брусьев или гипсокартонных реек.

При облицовке гипсокартонными листами стен и потолка, работы начинают с облицовки стен.

Сухая штукатурка

Для облицовки стен методом "сухой штукатурки" используют стандартные гипсокартонные листы (СКВ) шириной 1200 мм, толщиной 12,5 мм. Стандартная длина ГКЛ - 2000, 2500, 2600, 2750 и 3000 мм. Клей, который фирма RIGIPS производит для "сухой штукатурки" называется RIGIPS ANSETZBINDER.

Максимально допустимая высота облицовки с помощью клея - 3 м.

При облицовке стен с использованием гипсового клея к основанию предъявляются следующие требования:

должно быть прочным, не иметь осыпающихся участков

не должно подвергаться пространственной деформации

должно быть защищено от влияния избыточной влажности

не допускается появление конденсата и промерзание

Остатки строительных растворов, воска, масел и прочих веществ, ухудшающих контактную способность клея, должны быть удалены. Свежий сырой бетон (или цементно-песчаный раствор) должен сначала высохнуть.

На гладкие поверхности (бетон) предварительно наносят грунтовку RIKOMBI-KONTAKT. Основания, сильно впитывающие влагу (газобетон, кирпичная кладка, гипс) грунтуют RIKOMBI-GRUND. При комбинировании "сухой" и мокрой штукатурки, первыми выполняются участки мокрой штукатурки.

"Сухая штукатурка" не содействует высыханию влажных стен и улучшению звуко- и теплоизоляции.

Монтаж/выравнивание

С целью оптимизации рабочего процесса следует сразу осуществить прирезку на нужную длину требуемого количества ГКЛ. Прирезку нужно осуществлять, учитывая, что для вентиляции во время твердения клея необходимы зазоры: между ГКЛ и полом - 10 мм, между ГКЛ и потолком - 5 мм. Сразу же можно заготовить подкладки из дерева или гипсокартона для обеспечения зазора между полом и ГКЛ.

Перед установкой ГКЛ производят монтаж скрытой проводки. Монтажные коробки под розетки и выключатели, распределительные коробки должны выступать над поверхностью основания приблизительно на 20 мм.

Клей приготавливают согласно инструкциям производителя (см. на мешке) и наносят на тыльную сторону ГКЛ как показано на рисунке. В местах оконных и дверных проемов, умывальников, кронштейнов, дымоходов и т. п. клей наносят на всю поверхность.

Приставьте плиты с нанесенным клеем к стене. Постукивая по ним резиновым молотком, используя правило, плотно стыкуйте одну с другой и выравнивайте по вертикали и по одной линии.

Монтаж на гипсокартонные рейки

Для выравнивания больших неровностей прикрепите к стене с помощью клея вырезанные из ГКЛ рейки с шагом 60 см. Если стена не является несущей, дополнительно закрепите рейки дюбелями через каждые 60 см.

Выровняйте рейки по вертикали и по одной линии. Приклейте ГКЛ толщиной 12,5 мм с помощью тонкого слоя шпаклевочной массы для швов RIGIPS Fugenfuller Super.

Облицовка на деревянных рейках

Там, где невозможна облицовка стен с помощью клея (большие неровности, осыпающаяся штукатурка и пр.), можно крепить ГКЛ толщиной 12,5 мм к каркасу из деревянных реек.

Сначала к основанию при помощи дюбелей и шурупов (максимальный шаг дюбелей - 100 мм) крепят деревянные рейки 50x30 мм. При этом их выравнивают по вертикали и по одной линии путем подкладывания в нужных местах деревянных брусков нужной толщины. Для улучшения тепло- и звукоизоляции между рейками укладывают слой минеральной или стеклянной ваты. Затем деревянный каркас с изоляцией обшивают ГКЛ RIGIPS, используя шурупы по дереву TD длиной 35 мм. Шаг шурупов - 25 мм.

Свободно стоящая облицовка

Эту конструкцию применяют для выравнивания стен, улучшения тепло- и звукоизоляции, скрытого монтажа коммуникаций. Она обладает наибольшей жесткостью из всех перечисленных выше.

Каркас монтируется из профилей UW50 (играют роль и стоек и направляющих) или потолочных профилей CD (стойки) и UD (направляющие). Можно использовать профили C и U системы RIGISTIL фирмы RIGIPS или деревянные рейки 50x30 мм. Шаг стоек - 600 мм. В качестве скоб используют: для профиля CD60 - детали ES 60/75 и 60/125; для профиля UW50 и рейки 50x30 мм - детали ES 50/75 и 50/125. Существуют также т.н. "акустические" скобы для крепления перечисленных типов стоек. Обязательной является подкладка из звукоизоляционной ленты под направляющие профили и скобы. Шаг скоб: не более 1250 мм для профилей; не более 800 мм - для реек. Однако, крепить не менее двух скоб на стойку.

Для фиксации профилей в скобах применяют саморезы TB 3,9x11 мм с наконечником-сверлом - т.н. "малыши". Деревянные рейки в скобах закрепляют шурупами по дереву TD 25 мм. Крепление ГКЛ к каркасу: саморезы TN 25 мм - для профилей; шурупы по дереву TD 35 мм - для реек. Для улучшения тепло- и звукоизоляции полость заполняют минеральной или стеклянной ватой.

Облицовка стен гипсокартоновыми плитами с использованием металического каркаса

В настоящее время облицовка стен производится в основном с использованием металлического каркаса. У этого метода имеется множество положительных сторон. Поскольку для металлических каркасов выпускаются специальные профили, то устанавливать их намного проще и быстрее. Да и служат такого рода каркасы намного дольше, поскольку не подвержены гниению, прекрасно противостоят вредителям дерева и самому времени. Использование металлических профилей дает возможность иметь пространство для прокладки инженерных коммуникаций, а это один из важных факторов для интерьера квартиры.

Чтобы иметь вышеназванное пространство, каркас устанавливают от стены с нужным зазором, в котором можно проложить трубы отопления, электрические провода и пр. Кроме этого, применение металлических профилей не требует идеально ровных стен. Поскольку такого рода каркас очень жесткий, можно выполнять облицовку стен высотой до 10 м, не допуская уменьшения жесткости несущего каркаса. Примерный вес облицовки при этом составляет 15 кг/м2 стены.

Специалисты рекомендуют использовать для монтажа каркаса профили ПН 28/27 в комплекте с профилями ПП 60/27 или комплект профилей ПН и ПС.

Обрешетку из профилей ПП 60/27 обязательно нужно устанавливать на некотором расстоянии от стены и крепить к стене с помощью прямых подвесов. Крепят металлические профили дюбелями, располагая места крепления через 1 м, а при использовании прямых подвесов их шаг не должен быть больше 1,5 м.

Самое начало монтажа — это обмер стены и разбивка захваток, которые должны быть по ширине равны гипсокартонным панелям. При монтаже металлические профили устанавливают таким образом, чтобы линия стыка соседних листов гипсокартона находилась точно в центре лицевой полки вертикального профиля. После того как определено место расположения соседних профилей, нужно найти проектное положение лицевой плоскости всей облицовки. Чтобы это выполнить, необходимо провести на полу параллельно стене линию длиной, равной глубине каркаса плюс толщина гипсокартонных плит. Но следует учитывать, что на стене имеются неровности, а также сделать зазор, необходимый для монтажа труб отопления, электрических проводов и кабелей и т. д. Затем отвес нужно опустить так, чтобы центральная его точка пришлась на проведенную по полу линию. После этого на потолке намечают несколько точек, соединяют их прямой линией, которая и будет верхней границей облицовки. Далее вглубь облицовки от данной линии отмеряют расстояние, равное толщине гипсокартонных панелей. Тем самым определяется граница лицевой плоскости обрешетки.

Монтаж каркаса из ПН-профиля

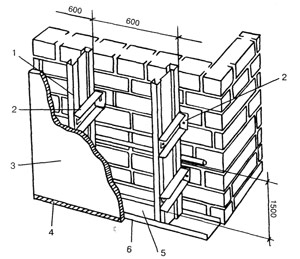

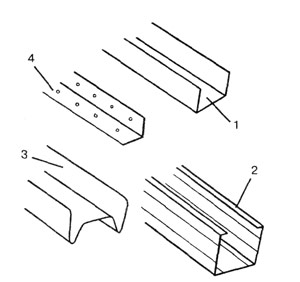

Пример каркаса из металлических ПН-профилей показан на рис. 32. Здесь

мы видим мощный каркас, который предназначен для помещений с высокими

потолками.

Рис. 32. Монтаж каркаса из ПН-профиля: 1 — ПП-профиль;

2 — прямой подвес; 3 — гипсокартонная панель; 4 — герметик;

5 — ПН-профиль; 6 — упругая лента

Сначала по всей длине стены, как по полу, так и по потолку, устанавливают ПН-профили (подвес «В»). Внизу, между профилем и полом, прокладывают упругую ленту, которая предназначена гасить колебания пола. Монтируют профили следующим образом. На полу проводят линию, на которой будет установлен профиль, прикладывают к ней ПН-профиль и сверлят отверстия для дюбелей (шаг 600—1000 мм). В зависимости от того, какой тип дюбелей был выбран, их вставляют либо в отверстия в профиле, либо сразу в отверстия в полу и закручивают шурупы. Точно так же устанавливают первый профиль на потолке. Эти профили и будут границами плоскости облицовки.

По вертикальным линиям закрепляются подвесы «Е» с одновременной прокладкой упругой ленты. Нужно проследить, чтобы подвес не выходил за границы плоскости обрешетки. Если в наличии нет подвесов заводского производства, то в качестве замены могут выступить стандартные кронштейны из оцинкованной стали, которые поставляются в комплекте с профилями. В случае, когда нет и кронштейнов, их можно изготовить из отрезков ПН-профиля, используя ножницы по металлу или болгарку.

Установка подвесов требует соблюдения некоторых правил:

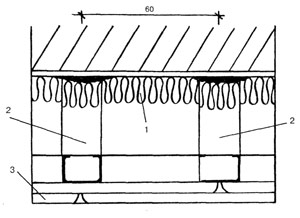

Рис. Укладка звукоизоляционного материала в пространство

обрешетки: 1 — звукоизоляционный материал; 2 — обрешетка;

3 — гипсокартон

линии подвесов должны располагаться так, чтобы

стойки из ПП-профиля находились на линии стыка двух

гипсокартонных листов; в случае если ширина гипсокартонных панелей больше 600 мм, необходимо смонтировать дополнительные стойки из того же профиля;

в размер стоек должен быть меньше расстояния между верхней и нижней направляющими примерно на 10 мм;

при наращивании профилей следует использовать саморезы LN' с полной резьбой. При этом нужно выполнять нахлест одного профиля на другой не менее 10d, где d — ширина полки профиля; при наличии в стенах оконных, дверных проемов и ниш по их границам обязательно монтируют дополни тельные стойки и горизонтальные перемычки. Если делается облицовка в два слоя, то устанавливают две стойки, чтобы получился перехлест первого слоя над проемом; электрическую проводку прокладывают внутри каркаса таким образом, чтобы края профилей не могли повредить изоляцию проводов.

Закрепляют профили, используя саморезы. Для выполнения данной операции профиль ставят вдоль вертикальной линии вплотную к полкам направляющих профилей и подвесов, после чего шуруповертом закручивают саморезы до упора. Стойки крепят как к направляющим, так и к подвесам или кронштейнам. Если во время крепежа саморез согнется или сломается, его нужно удалить, а рядом установить новый.

Чтобы при большой высоте потолков облицовка не теряла своей жесткости, в горизонтальных швах монтируют горизонтальные перемычки из того же профиля, который использовался для несущих стоек.

Чтобы звукоизоляция стены была лучше, пространство обрешетки заполняют звукоизоляционным материалом .

Как

правило, в качестве звукоизоляционного материала используются минераловатные

плиты, пенопласт и пр., которые обязательно нужно закреплять в обрешетке. Если

произойдет смещение материала, нарушится звукоизоляция. Закреплять

звукоизоляционные материалы можно, используя ПС-профили или обрезки

гипсо-картонных панелей с последующим креплением их к каркасу или стене. Монтаж

каркаса на ПС-профиле. Такой каркас устанавливают в помещениях высотой до 7 м.

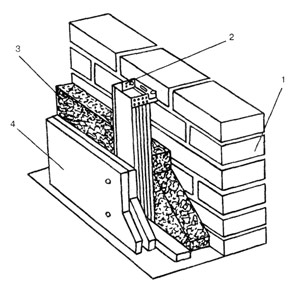

На рис. 34 показано, как выполнять облицовку кирпичной стены с потолочным профилем

по технологии «Кнауф W623». Облицовку можно сделать в один или два слоя.

При двойной облицовке направляющим служит ПН-профиль, а для несущих стоек

используют стоечный ПС-профиль. Отличительной особенностью данной конструкции

является то, что при высоте помещений до 4 м несущие стойки можно закреплять на

полу и потолке. Если мастер сомневается в надежности крепления направляющих при

двойной облицовке, то несущие стойки дополнительно можно закрепить на

кронштейнах, установленных на стене с прокладкой упругой ленты.

Рис. Облицовка кирпичной стены с применением

потолочного профиля по технологии «Кнауф W623»: 1 — стена;

2 — ПС-профиль; 3 — утеплитель; 4 — двойная обшивка

гипсокартонными листами.

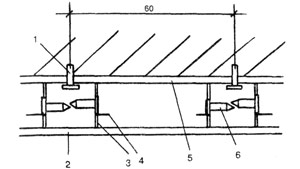

Рис. Несущий каркас на ПС-профиле без направляющих

ПН-профилей: 1 — дюбель; 2 — гипсокартонная панель;

3 — несущая стойка из ПС-профиля; 4 — прямой подвес;

5 — стена; 6 — саморез

Чтобы проверить лицевую плоскость промежуточных стоек, натягивают от крайних стоек шнур. Можно то же самое сделать с помощью правила. Вертикальность проверяют отвесом или уровнем. Во время установки металлического каркаса обязательно нужно прокладывать звукоизолирующую ленту.

Обрешетку на ПС-профиле можно выполнять и без установки направляющих. В этом случае несущие стойки можно закрепить на стене, используя кронштейны (рис). Сами кронштейны крепятся с помощью дюбелей вдоль вертикальных линий разметки. Начало монтажа — крайние несущие стойки, которые устанавливают в противоположных углах, примыкающих к стене. Далее стойки саморезами крепят к кронштейнам. Для установки профилей используют саморезы с полной резьбой, которая дает возможность стыковать металлические элементы без зазоров.

Монтаж гипсокартонных панелей

Крепить гипсокартонные листы обязательно нужно в одном направлении с открытой частью стоечного профиля. При таком способе монтажа саморезы можно будет устанавливать ближе к спинке профиля, а это значит, что при креплении соседнего листа шуруп не будет отгибать внутрь полку профиля.

Если облицовка ведется гипсокартонными панелями, то при вкручивании саморезов необходимо отступить от кромки 10 мм. Если используются гипсоволокнистые плиты, то отступать от кромки нужно на 15 мм. В обязательном порядке шурупы должны входить в гипсокар-тонную панель строго под прямым углом и проходить в полку профиля на глубину примерно 10 мм. Для создания более ровной поверхности головки шурупов утапливают в толщу листа на 1 мм, затем их зашпаклевывают. Саморезы вкручивают не только по периметру, но и в промежуточные вертикальные стойки и горизонтальные перемычки.

Ревизионные люки

Поскольку облицовка гипсокартонными панелями ведется на обрешетке (металлической или деревянной), за ней можно скрыть различные инженерные коммуникации (трубы водопровода и канализации, арматуру теплоснабжения, электропроводку, вентиляционные короба и пр.).

После того как облицовка завершена, доступ к этим коммуникациям бывает затруднен, а в некоторых случаях вообще невозможен. Для того чтобы можно было решить данную задачу, фирма «Кнауф» разработала люк «РевиСтар». Его можно смонтировать как на потолке, так и на стене, т. е. на вертикальной и горизонтальной поверхности.

Люк «РевиСтар» представляет собой рамку, выполненную из алюминия. К этой рамке крепится дверца совстроенным влагостойким или огнестойким гипсокар-тонным листом. Когда люк установлен на стене, его совсем не видно. Рамка, замок и другие технические устройства спрятаны под облицовкой. При легком нажатии на верхнюю часть дверца люка плавно закрывается и удерживается в закрытом состоянии двумя специальными рычажками. Поскольку дверца закрывается плотно, то пыль под облицовку не проникает.

3. Инструменты и приспособления

Инструменты, которые могут иметься у мастера, по роду привода подразделяются на 3 группы:

электрические;

пневматические;

ручные.

Решение остановить свой выбор на какой-либо из этих групп инструментов следует принимать, исходя из нескольких соображений, которые предварительно стоит обдумать, т. е.:

какова цена инструмента и во что обойдется его приобретение;

насколько часто вы будете пользоваться этим инструментом;

каким вы хотите видеть качество инструмента;

какие издержки будут связаны с эксплуатацией и техническим обслуживанием инструмента.

Следует сказать, что при небольших объемах работ дорогие инструменты покупать невыгодно. Но если заниматься ремонтом на профессиональном уровне, то без хорошего инструмента никак нельзя.

Поскольку самым простым из вышеперечисленных групп является ручной инструмент, то вначале несколько слов нужно сказать именно об этой группе.

Ручной инструмент отличается от электро и пневмо-инструментов качеством, и довольно значительно. Ручной инструмент чаще всего бывает низкого качества или просто непригодным для использования. Например, можно заплатить 500 рублей за несколько инструментов и быть довольным, что сэкономлено еще 500 рублей,

которые пришлось бы добавить, покупая инструмент в фирменном магазине. Но впоследствии выясняется, что купленный инструмент быстро тупится, пластмассовые ручки трескаются и ломаются, отвертка гнется, кусачки заклинивает, рулетка показывает размеры неточно или вовсе рвется и т. д. В конечном счете покупка дешевого инструмента обходится дороже.

Комплект инструментов покупать не стоит, потому что, как правило, в набор входят такие предметы, которые никогда не используются. Нужно заранее определиться, с какими шурупами, винтами и саморезами вы будете работать. Уже под них стоит приобретать отвертки, дюбели, сверла и прочий инструмент.

Еще об одной группе инструмента — пневматического тоже не будем рассказывать подробно, поскольку его покупка — удовольствие весьма дорогое из-за необходимости иметь компрессор. Да и шум от работающих пневмоинструментов в закрытом пространстве квартиры будет слишком сильным. Но в двух словах об этой группе скажем.

Пневмоинструменты, как правило, используют для работы профессионалы, т. к. приспособления данной группы во многом превосходят электрические. Наличие компрессора обеспечивает большую, чем у электроинструмента, мощность. Но компрессор сильно шумит и потребляет большое количество электроэнергии, т. е. он должен иметь электродвигатель мощностью не менее 1,5 кВт, а также ресивер емкостью 40—50 л. Помимо этого, понадобится подводка линии трехфазного тока, что влечет за собой дополнительные затраты. В результате использование пневмоинструмента становится нецелесообразным.

Самой распространенной и наиболее широко используемой является группа электроинструментов. Обычно электрические инструменты, применяемые в домашних условиях, потребляют небольшую мощность и вполне доступны по цене.

Электродрель является самым необходимым из электроинструментов. Учитывая многочисленные возможности применения этого инструмента, можно сказать о нем следующее: чем больше у дрели мощность, тем она тяжелее и дороже; чем больше в ней электроники, тем более высокой является простота обращения и комфорт при использовании, но при этом значительно снижается надежность инструмента, повышается чувствительность к механическим повреждениям. После некоторых раздумий вы придете к выводу, что лучше всего иметь в своем арсенале небольшую, легкую, достаточно дешевую электродрель с двухсторонним вращением для работ по дереву.

В дополнение к ней следует приобрести технически совершенную редкоударную мощную сверлильную ручную машину с электронным управлением. Такая машина дает возможность выбрать необходимый режим работы при различных нагрузках в зависимости от материала, она легко включается и автоматически отключается при перегрузке.

Редкоударные сверлильные машины имеют еще одно название — «перфораторы». В таком инструменте к вращательному движению сверла присоединяется ударное действие. При монтаже перегородок, полов или потолков из гипсокартонных или гипсоволокнистых плит обойтись без перфоратора просто невозможно. Он дает возможность проделывать отверстия хоть в бетоне, хоть в кирпиче буквально за несколько секунд.

Перфораторы и дрели для работы с гипсокартоном

На современном рынке строительных инструментов и материалов можно найти большое количество разнообразных перфораторов. Как в них разобраться? Какойлучше выбрать? Решать это нужно самому домашнему умельцу. А чтобы легче было ориентироваться в таком количестве аппаратов, расскажем о некоторых, наиболее часто покупаемых.

Рис. Внешний вид перфоратора «Байкал Е-117А»

Перфоратор «Байкал Е-117А» изготавливается на Ижевском механическом заводе. Имеет довольно высокие технические и эксплуатационные характеристики, обладает хорошим качеством. Недостатком этой модели (и существенным) является незащищенность патрона и кнопки пуска (курка) от пыли, образующейся во время проделывания отверстий. Еще одним большим неудобством данного перфоратора является то, что после каждого часа работы нужно в редуктор заливать масло в объеме 2—3 мм3, т. е. под рукой всегда должна иметься емкость с машинным маслом. На рис. 13 показан внешний вид перфоратора «Байкал Е-117А».

Перфоратор «ХИЛТИ 55» показан на рис. 14. Данная модель оснащена двухскоростным редуктором, имеет прекрасные технические характеристики и несложную конструкцию. Минусом перфоратора «ХИЛТИ 55» является большой вес, а также его дороговизна.

Рис. 14. Внешний вид перфоратора «HILT1 55»

Рис. Внешний вид дрели «Блэк&Деккер 250 CRE»

Дрель ударного действия «Блэк&Деккер 250 CRE» представляет собой машину мощностью 710 Вт. Она оснащена двухскоростным редуктором, реверсом, имеет ударную функцию и электронное управление скоростью. Двигатель с воздушным охлаждением практически не перегревается. Дрель удобна в работе, прекрасно выглядит снаружи и имеет пылезащиту.

Дрель ударного действия «Блэк&Деккер 250 CRE» представляет собой машину

мощностью 710 Вт.

Самой сложной является модель В 18Е, которая считается инструментом профессионалов. В ней установлен аккумулятор мощностью 18 В и регулятор крутящего момента, имеющий 17 позиций. В связи с этим шуруповерт может работать непрерывно в течение длительного времени.

Помимо вышеперечисленных моделей, фирма «Спарки» выпускает дрель-шуруповерт «Спарки BUR 15E», которая может не только закручивать шурупы, но и сверлить отверстия, применяя ударный режим. Этим инструментом можно высверливать отверстия в камне, бетоне или кирпиче. В дрели смонтирован патрон с повышенной устойчивостью к ударным нагрузкам, а также двухскорост-ной редуктор с двадцатичетырехступенчатым регулятором крутящего момента.

Шуруповерты «Блэк&Деккер» также имеют несколько модификаций: КС 9661 FK, 1261 FK, 1282 FK.

Рис. Внешний вид шуруповерта «Блэк&Деккер»

Эти инструменты представляют собой аккумуляторные дрели, с помощью которых можно проделывать отверстия в металле и дереве, а также закручивать и откручивать шурупы. А модель КС 1282 FK имеет и ударное действие, так что можно не только откручивать и закручивать шурупы, высверливать отверстия, но и использовать ее в качестве перфоратора. От своих аналогов инструменты фирмы «Блэк&Деккер» отличаются более красивым дизайном, электродвигателем большой мощности и надежности. Кроме этого, у них на рукоятках имеются накладки из мягкой резины, что дает возможность более удобного захвата инструмента.

Дрели «Атлас Копко Локтор» (модификаций S 12T, S 12P, Р 12Р) представляют собой аккумуляторные шуруповерты с плавной регулировкой частоты вращения редуктора с максимальным моментом вращения 50 Нм и с двенадцативольтовым аккумулятором. Их внешний вид представлен на рис.

Рис. Внешний вид дрели «Атлас Копко Локтор»

Дрели оснащены реверсом, электронной регулировкой частоты вращения, двадцатиступенчатой регулировкой момента вращения, электронным тормозом и пр. Первая буква в маркировке моделей означает, обладает ли инструмент функцией удара (S — нет, Р —да). Последняя буква маркировки обозначает тип рукоятки (Т — Т-образная, Р — пистолетная).

Шуруповерты «БОШ GSR» (9,6 МУ-2, 12 МУ-2, 14,4 МУ-2). Все модели этой фирмы отличаются от своих аналогов тем, что имеют все возможные системы защиты как мастера, так и инструмента. Кроме этого, инструменты оснащены электронной регулировкой частоты вращения, пятнадцатиступенчатой регулировкой момента вращения, электронным тормозом и блокировкой шпинделя.

Сверла для бетона

Про перфораторы, дрели и шуруповерты мы поговорили. Теперь следует немного рассказать о сверлах, с помощью которых проделываются отверстия в каменных, кирпичных, бетонных, деревянных и иных перегородках и строительных конструкциях.

Для того чтобы проделать отверстие в древесине, можно воспользоваться любым сверлом. Но при работе с гипсокартонными плитами приходится высверливать несколько десятков отверстий в бетоне. Тут уже стоит задуматься о выборе сверл. Как правило, характеристики сверл не уточняются. Просто в маркировке указывается слово «бетон».

Несведущие люди ищут наличие твердосплавной напайки в режущей части сверла. Но, как показала практика, одной такой напайки для долговременной работы инструмента явно недостаточно. Специалисты-эксперты провели тестирование сверл при работе по сверлению отверстий в бетонных стенах. По результатам этих тестов были определены наиболее работоспособные сверла. Домашним мастерам самим придется выбирать себе инструменты, но чтобы легче было сориентироваться, ниже предлагается описание некоторых из них.

Сверла завода «Фрезер», г. Москва. Сверла изготовлены с твердосплавной вставкой, но поскольку основное тело сверла выполнено из легко деформирующейся мягкой стали, твердосплавная вставка легко выламывается. В связи с этим срок службы такого рода сверл недолог. Существует и еще один негативный момент: из-за небольшого диаметра винтовой части и хвостовика (6 мм) плохо удаляется шлак из отверстий во время сверления. Кроме этого, затруднено охлаждение сверла, из-за чего снижается скорость работы и заметно ухудшается качество.

Сверла «Диаген Бетон». Эти сверла при сверлении отверстий сильно греются, соответственно, возрастает время на охлаждение инструмента, а значит, увеличивается продолжительность работ. Кроме этого, можно сильно обжечься раскаленным сверлом. Остальные технические характеристики в норме.

Сверла «Хеллер Оллмат». Их используют для проделывания отверстий в бетоне и кирпиче. В ударном режиме, т. е. в перфораторах, их применять нельзя. Серьезным недостатком является то, что при сверлении большого количества отверстий могут откалываться куски от твердосплавной вставки. Это отрицательно сказывается на скорости работы и точности диаметров отверстий.

Сверла

«БОШ Силвер Перкушн» обладают высокой износоустойчивостью, точностью диаметров

отверстий, мягкостью в работе. Минусом является то, что их часто приходится

затачивать.

Результаты наработки сверл различных фирм при тестировании

| Маркировка сверл | Скорость в непрерывном режиме (отв./мин) | Среднее количество отверстий при работе с охлаждение м на воздухе |

| «Хеллер Оллмат» | 0,8 | 13,7 |

| «Хеллер 3000» | 0,93 | 22,7 |

| «Диаген Бетон» | 1 | 39,7 |

| «БОШ Блю Грэнит» | 0,88 | 34,3 |

| «БОШ Силвер» | 0,89 | 28,7 |

| Завод «Фрезер» | 0,66 | 1 |

| Сверла китайского производства | 1,88 | 10,3 |

4. Используемые материалы

Гипсокартон как он есть

Это универсальный материал, который представляет собой прямоугольные плоские панели или листы, состоящие из гипсового сердечника, оклеенного с двух сторон специальным картоном. Последний нужен для придания большей прочности и гладкости поверхности. Гипсокартон незаменим при производстве строительно-отделочных работ: возведении межкомнатных перегородок, облицовке стен и устройстве подвесных потолков в зданиях с сухим и нормальным влажностным режимом.

Если взять массу гипсокартонного листа за 100%, то 93% — это гипсовая прослойка, 6% — картонные пластины и 1% — влага и различные органические вещества. Технология изготовления гипсокартонных листов состоит в формировании из идущей по конвейерной ленте специальной массы непрерывной плоской полосы с сечением заданной формы (требуемой толщины и типа боковых кромок). Эта полоса должна быть шириной 1200 мм, состоять из двух слоев специального картона с прослойкой из гипсового теста, в которое добавлены армирующие волокна. В процессе формирования гипсокартонной полосы боковые ее кромки завальцовываются краями картона (лицевого слоя). После того как гипс затвердеет, производится резка полосы на отдельные листы, а затем сушка, маркировка, штабелирование и упаковка готовой продукции.

Для изготовления сердечника используется гипс, имеющий исключительные физические и технические свойства. Материалы, в основе которых имеется гипс, обладают уникальной способностью «дышать», т. е. поглощать избыточную влагу и выделять ее в окружающую среду при ее недостатке.

Строительный гипс — это минерал, имеющий зернистое, пластинчатое или волокнистое строение. Как правило, он бывает порошкообразного вида, белого цвета и легко растворяется в воде. Получают его путем обжига как природного, так и синтезированного гипсового камня. Специалисты рекомендуют использовать природныйгипс, т. к. он менее радиоактивен. Этот материал негорюч, огнестоек и имеет кислотность, аналогичную кислотности человеческой кожи; его производство и использование не оказывают вредного влияния на окружающую среду.

При производстве строительных и отделочных работ используется гипс марок от Г-5 до Г-25 с нормальным временем отвердения. В строительном гипсе не должно быть посторонних примесей и избытка влаги. Этот материал применяется для выполнения отделочных работ, в стяжках при устройстве полов и т. д.

Покрытием сердечнику из строительного гипса служит плотная бумага, которую называют «строительная». Этот вид бумаги обладает специальными свойствами, которых не имеет та бумага, что мы используем в быту. Подобные свойства нужны, если бумага применяется в строительстве, где необходимо учитывать погодные условия, требования прочности и др. Пароне-проницаемость и влагостойкость — непременные условия строительного материала, используемого в строительстве или отделке помещений с повышенной влажностью воздуха. Теплоизоляционные качества нужны бумаге, если она применяется для внутренней отделки помещений.

Примерно десять лет назад в России еще не знали, что такое гипсокартон. А теперь практически все специалисты стройиндустрии — дизайнеры, архитекторы, строители — удивляются, как же они могли без него работать. Ведь именно этот материал дает возможность создавать многоуровневые лабиринтообразные потолки с различной подсветкой, криволинейные перегородки с многочисленными нишами, полочками и сложными фигурными отверстиями.

В настоящее время на рынке строительных материалов гипсокартонные листы распространены широко.

Первой данный строительный материал представила в нашей стране фирма «Гипрок». Из-за этого иногда гипсокартон называют «гипрок». Сегодня в России гипсокартонные листы изготавливаются несколькими предприятиями, лидером среди которых, безусловно, является фирма «Кнауф». Но и российские аналоги уже наступают на пятки лидеру, предлагая сопоставимое качество по умеренной цене.

В международную группу «Кнауф» входит свыше 120 заводов более чем в 30 странах Европы, Азии, США и Южной Америки. В России фирма «Кнауф» впервые открыла свой завод в г. Красногорске. Этот завод выпускает строительные материалы и инструменты для полного цикла внутренней отделки помещений — от пола до потолка.

Одним из крупнейших производителей гипсокартона и других гипсосодержащих строительных материалов в России является Волгоградский гипсовый завод. В связи с реконструкцией, проведенной на заводе несколько лет назад, качество выпускаемой продукции стало значительно лучше. По мнению специалистов, качество выпускаемых этим предприятием строительных материалов довольно близко к качеству продукции «Кнауф». Это говорит о том, что отечественная промышленность достигла достаточно высокого уровня производства такого рода материалов.

Листы производства «ТИГИ Кнауф» имеют длину 2500, ширину 1200 и толщину 12,5 мм. Такого рода гипсокартонные листы используются при облицовке стен, потолков и полов в помещениях с нормальной влажностью воздуха.

Также широко распространены влагостойкие гипсокартонные листы марок ГКВ, ГВЛ и ГВЛВ. Их применяют в помещениях с повышенной влажностью. Для того чтобы картон не разрушался от воздействия влаги, его пропитывают специальными составами, которые позволяют листам противостоять влаге, образованию плесени и различных грибков. Но, несмотря на принятые меры, при использовании данных листов в помещениях с повышенной влажностью необходимо устраивать вытяжную вентиляцию.

Помимо этого, выпускаются гипсокартонные листы марки ГКЛО, которые применяются в помещениях с особыми требованиями по огнестойкости.

Основные классификация гипсокартонных листов, разработанная фирмой «Гипрок». Эта фирма выпускает листы таких марок:

GH13 — стандартный;

GN113 — влагостойкий;

GEK13 — усиленный (повышенной прочности);

GTS9 — ветро и влагозащитный;

GN6 — ремонтный.

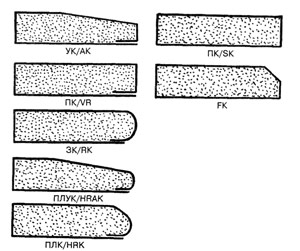

Цифры, указанные в марках, означают толщину в миллиметрах. Гипсокартонные листы также классифицируются в зависимости от типа продольной кромки. В соответствии с этим листы изготавливаются нескольких видов показаны основные типы кромки.

Наиболее часто используемыми являются панели с кромками «УК» и «ПЛУК». Это происходит потому, что они имеют срезанные (скошенные) кромки, позволяющие заделывать и шпаклевать швы без образования выступов.

Стены, облицованные гипсокартонными листами, можно окрашивать лаками и красками, оклеивать различными пленками, обоями и пр., потому что поверхность листов ровная и после отделки смотрится великолепно. Такого рода листы легко поддаются обработке, т. е. их можно сверлить, пилить, резать. Кроме этого, к поверхностям полов, потолков и стен их можно крепить как «насухо» (гвоздями, специальными дюбелями, шурупами и пр.), так и с помощью клеев, мастик, растворов. Поскольку известно, что гипсокартонные панели довольно чувствительны к воздействию влаги, то использовать их для отделки помещений с повышенной влажностью не рекомендуется. Кроме этого, нельзя применять этот материал в помещениях с высокой температурой воздуха, поскольку влага из гипсового сердечника испарится, и плита потеряет свою прочность (станет ломкой и хрупкой).

Промышленность на основе гипсокартонных листов производит декоративные панели для отделки помещений. Они бывают нескольких типов. Например, панели «Декор» с гипсовинилом, а также панели «Декогипс». Декоративный вид данным панелям придает слой поливинилхлоридной или виниловой пленки, наклеенной на их лицевую поверхность. В связи с этим панели «Декор» и «Декогипс» выпускаются с разнообразной фактурой поверхности, разного цвета и рисунка. Обычно, такие плиты используются для отделю! прихожей, коридора, веранды и т. д.

Разновидностью гипсокартонных плит являются гипсоволокнистые панели. В отличие от гипсокартона такого рода плита целиком состоит из смеси гипса, распушенного целлюлозного волокна и различных технологических добавок. За счет этих добавок гипсоволокнистые плиты приобретают более высокую твердость, чем гипсокартон, и значительную устойчивость к воздействию открытого пламени. При производстве гипсоволокнистых плит используется вспененный волокнистый наполнитель на основе гипса. Чтобы его получить, были разработаны новые строительные технологии. Этот материал имеет большую прочность, обладает прекрасными звукоизоляционными и теплотехническими характеристиками. Помимо этого, такие плиты значительно легче гипсокартона, а значит, нагрузка на конструкции зданий намного меньше.

Фирма «Кнауф» также выпускает пазогребневые плиты (ПГП), которые используются при устройстве межкомнатных перегородок. Они изготавливаются из гипса без применения добавок (только влагостойкие имеют в своем составе силикон) и поэтому считаются экологически безопасными изделиями. В пазогребневых плитах гипсовый сердечник изготавливается из обожженного гипса. В связи с этим прочность плит возрастает настолько, что их можно использовать в качестве межкомнатных перегородок, окрашивать без всякой подготовки, оклеивать обоями или облицовывать керамической плиткой. Такие перегородки бывают одно, двух и трехслойными. Трехслойные перегородки применяют, как правило, в сейсмически опасных зонах. В полостях таких перегородок можно прокладывать электрические и телефонные кабели, монтировать системы пылеудаления, а также отопительные и водопроводные коммуникации.

Данные плиты имеют форму прямоугольного параллелепипеда, изготовленного по литьевой технологии в кассетных установках. Соединение «паз — гребень» дает возможность вести быстрый монтаж плит при устройстве перегородок.

Из гипсоволокнистых плит так же, как и из гипсокартона, можно устраивать легкие перегородки, облицовывать поверхности стен, потолков и полов. Кроме этого, данный материал применяется при устройстве кровли.

Как правило, гипсоволокнистые плиты крепят к деревянным брускам и металлическим каркасам или приклеивают. Некоторые плиты можно крепить к вертикальным поверхностям с помощью специальных гвоздей.

Пределы прочности гипсокартонных и гипсоволокнистых листов

| Номинальная толщина листа | Предел прочности при изгибе, МПа |

| До 10,0 включительно | 6,0 |

| Свыше 10,0 до 12,5 | 5,5 |

| Свыше 12,5 до 15,0 | 5,0 |

| Свыше 15,0 до 18,0 | 4,8 |

| Свыше 18,0 до 20,0 | 4,5 |

| Свыше 20,0 | 4,3 |

Лицевая поверхность таких листов должна выдерживать нагрузку не менее 20 МПа.

За счет присутствия в составе плит гипса их огнестойкость довольно высока. В гипсокартонных плитах гореть могут только картонные пластины. Гипсоволокнистые панели вообще не горят, потому что, помимо гипса и целлюлозы, в их составе имеются волокнистые минеральные добавки, имеющие высокую огнестойкость. В связи с этим данный материал можно применять в помещениях с высокими пожарными требованиями.

Гипсокартонные и гипсоволокнистые листы обладают довольно высокой звукоизоляционной характеристикой, что достигается за счет пористости слоистой структуры. Хорошо способствует этому и воздушная прослойка между ограждающей конструкцией и листами материала. Для того чтобы повысить звукоизоляцию и теплоизоляцию стен, в каркасное пространство помещают минеральную вату, пенопласт или любые другие подходящие материалы. Но нужно следить за тем, чтобы стыки имели хорошую герметичность.

Для маркировки гипсокартонных и гипсоволокнистых плит используют несмываемую краску синего цвета. Данные наносятся на тыльную сторону плиты. Из маркировки можно узнать:

товарный знак или наименование предприятияиз готовителя;

условное обозначение плит.

Для транспортировки листы материала собирают в пакеты, на которые вешают ярлыки. На ярлыках в обязательном порядке должны быть указаны:

наименование предприятияизготовителя, его товарный знак и адрес;

условное обозначение плит;

номер партии и дата изготовления;

количество плит, указанное в квадратных метрах или штуках;

знак сертификации товара;

отметка службы технического контроля.

Если вы собрались производить отделку помещений гипсокартонными панелями, выполнять потолки, полы или перегородки из данного материала, то вам следует запомнить несколько несложных правил. Вопервых, закупку панелей лучше производить сразу в нужном объеме, чтобы все листы шли из одной партии, имели один тип продольной кромки, были изготовлены по одной технологии и из одинаковых материалов. Вовторых, листы обязательно нужно проверять на соответствие требованиям стандарта. Делается это следующим образом. Чтобы проверить геометрические размеры листа, нужно воспользоваться измерительными инструментами (линейкой, штангенциркулем, рулеткой и пр.). Рулетку применяют при замерах длины и ширины листа. Выполняют эту операцию, предварительно отступив от кромки примерно 65 мм, а также производят замер посередине листа. Толщина измеряется штангенциркулем (можно использовать и толщиномер) на каждой торцевой кромке в трех местах, т. е. на расстоянии 65 мм от продольных кромок и на середине торцевой кромки. Для того чтобы определить отклонения от прямоугольности листа, следует замерить длину диагонали.

Как правило, гипсокартонные и гипсоволокнистые плиты проверяются на прочность при изгибе. Для этого на середину листа воздействуют сосредоточенной нагрузкой (рис. 3). Использовать можно любое устройство, которое дает возможность обеспечить приложение нагрузки со скоростью ее нарастания 15—20 Н/с (1,5—2,0 кгс/с). Помимо этого, данное устройство должно быть оснащено прибором, измеряющим разрушающую нагрузку (его погрешность не должна быть больше 2%).

Проверка прочности лицевой поверхности гипсокартонных и гипсоволокнистых плит производится путем вдавливания шарика определенного диаметра под действием заданной нагрузки. Глубина вдавливания измеряется при нагрузке, а площадь отпечатка рассчитывается по его глубине. Для выполнения этого испытания необходимо вырезать образец с размерами сторон, составляющими не менее 100 мм, а затем высушить его до постоянной массы.

Испытательный прибор состоит из корпуса, на котором закреплена подъемная пластина с рабочим столом, а также отполированного шарика диаметром 10 мм, изготовленного из закаленной стали. Помимо этого, должно присутствовать устройство для плавного приложения нагрузки и аппаратура для измерения глубины вдавливания шарика.

Данная операция выполняется так. Образец кладется на рабочий стол устройства лицевой стороной перпендикулярно к приложению нагрузки. После этого в течение 5 с вдавливают шарик в образец и замеряют глубину вдавливания. Далее нагрузку увеличивают плавно и доводят до значения 500 Н. Через 30 с после воздействия нагрузку снижают до 9,8 Н и замеряют глубину вдавливания. На каждом образце следует провести замеры в трех точках, которые отстоят друг от друга на расстояние 10 мм и на такое же расстояние от кромок.

Твердость лицевой поверхности определяется по формуле:

Н = F/nDh,

где F — испытательная нагрузка, Н;

D — диаметр шарика, мм;

h — глубина вдавливания шарика, мм.

За окончательное значение принимается среднее арифметическое значение трех результатов измерений. Как уже говорилось выше, для транспортировки гипсокартонные и гипсоволокн истые листы собирают в пакеты. Для перевозки пакетов необходимо использовать поддоны или подкладки, выполненные из дерева, пластика и других материалов. Для обвязки пакетов применяют синтетическую или стальную ленту. Кроме этого, транспортные пакеты иногда заворачивают в полиэтиленовую пленку. Сечение обвязок, их число и размеры поддонов указываются в техническом регламенте производителя листов. Транспортируются пакеты только в вертикальном положении.

Храниться гипсокартонные или гипсоволокнистые панели должны в помещениях с сухой и нормальной влажностью воздуха. Укладывают их по видам и размерам. Транспортные пакеты допускается укладывать в штабеля, высота которых не должна быть больше 3,5 м. При погрузочноразгрузочных, транспортных и складских работах нужно избегать нанесения ударов по пакетам и отдельным листам.

5. Технические условия

Облицовка существующих стен гипсокартонными листами (ГКЛ) решает следующие задачи:быстрое выравнивание старых неровных стен;создание идеально ровных поверхностей под отделку;улучшение звукоизоляции и теплоизоляции помещения;создание полости для прокладки необходимых коммуникаций (телефонные, компьютерные сети, системы безопасности и т.п.).Существует два способа облицовки стен гипсокартонными листами (ГКЛ):1. бескаркасный монтаж – закрепление ГКЛ на существующем основании с помощью специального гипсового клея, т.н. "сухая штукатурка";2. каркасный монтаж – на каркас из металлических профилей, деревянных брусьев или гипсокартонных реек. Используется чаще, чем бескаркасный.Бескаркасный монтаж гипсокартонных листовДля облицовки стен этим методом используют стандартные гипсокартонные листы толщиной 12,5 мм и клей (фирма RIGIPS производит клей RIGIPS ANSETZBINDER).Максимально допустимая высота облицовки с помощью клея - 3 м.При облицовке стен с использованием гипсового клея к основанию предъявляются следующие требования:оно должно быть прочным, не иметь осыпающихся участков;не должно подвергаться пространственной деформации;должно быть защищено от влияния избыточной влажности;не допускается появление конденсата и промерзание.Остатки строительных растворов, воска, масел и прочих веществ, ухудшающих контактную способность клея, должны быть удалены. Свежий сырой бетон (или цементно-песчаный раствор) должен сначала высохнуть. На гладкие поверхности (бетон) предварительно наносят грунтовку RIKOMBI-KONTAKT. Основания, сильно впитывающие влагу (газобетон, кирпичная кладка, гипс) грунтуют RIKOMBI-GRUND. При комбинировании "сухой" и "мокрой" штукатурки, первыми выполняются участки "мокрой" штукатурки.

С целью оптимизации рабочего процесса следует сразу осуществить прирезку на нужную длину требуемого количества ГКЛ. Прирезку нужно осуществлять, учитывая, что для вентиляции во время затвердения клея необходимы зазоры: между ГКЛ и полом — 10 мм, между ГКЛ и потолком - 5 мм. Сразу же можно заготовить подкладки из дерева или гипсокартона для обеспечения зазора между полом и ГКЛ.Перед установкой ГКЛ производят монтаж скрытой проводки. Монтажные коробки под розетки и выключатели, распределительные коробки должны выступать над поверхностью основания приблизительно на 20 мм.Клей приготавливают согласно инструкциям производителя (см. на мешке) и наносят на тыльную сторону ГКЛ. В местах оконных и дверных проемов, умывальников, кронштейнов, дымоходов и т. п. клей наносят на всю поверхность. Приставляют плиты с нанесенным клеем к стене. Постукивая по ним резиновым молотком, плотно стыкуют одну с другой и выравнивают по вертикали и по одной линии.

Каркасный монтаж гипсокартонных листовМонтаж на гипсокартонные рейки. Для выравнивания больших неровностей прикрепите к стене с помощью клея вырезанные из ГКЛ рейки с шагом 60 см. Если стена не является несущей, дополнительно закрепите рейки дюбелями через каждые 60 см. Выровняйте рейки по вертикали и по одной линии. Приклейте ГКЛ толщиной 12,5 мм с помощью тонкого слоя шпаклевочной массы для швов RIGIPS Fugenfuller Super. Облицовка на деревянных рейках. Там, где невозможна облицовка стен с помощью клея (большие неровности, осыпающаяся штукатурка и пр.), можно крепить ГКЛ толщиной 12,5 мм к каркасу из деревянных реек. Сначала к основанию при помощи дюбелей и шурупов (максимальный шаг дюбелей - 100 мм) крепят деревянные рейки 50x30 мм. При этом их выравнивают по вертикали и по одной линии путем подкладывания в нужных местах деревянных брусков нужной толщины. Для улучшения тепло- и звукоизоляции между рейками укладывают слой минеральной или стеклянной ваты. Затем деревянный каркас с изоляцией обшивают ГКЛ, используя шурупы по дереву TD длиной 35 мм. Шаг шурупов - 25 мм. Свободно стоящая облицовка. Этот тип облицовки представляет собой стандартную перегородку, обшитую ГКЛ с одной стороны. Такую конструкцию применяют для выравнивания оснований, облицовки осыпающихся стен и прокладки необходимых коммуникаций в полости стены. Каркас монтируют из профилей UW (направляющие) и CW (стойки) шириной 50, 75 и 100 мм. Шаг стоек — 600 мм.

Можно использовать деревянные брусья 60x60 мм. Под направляющие подкладывают звукоизоляционную ленту. ГКЛ крепят саморезами по металлу TN длиной 25 мм (если каркас из профилей) или шурупами по дереву TD длиной 35 мм (если каркас из брусьев). Для улучшения теплоизоляции и звукоизоляции полость заполняют минеральной или стеклянной ватой. Облицовка на скобах. Эту конструкцию применяют для выравнивания стен, улучшения тепло- и звукоизоляции, скрытого монтажа коммуникаций. Она обладает наибольшей жесткостью из всех перечисленных выше.Каркас монтируется из профилей UW50 (играют роль и стоек и направляющих) или потолочных профилей CD (стойки) и UD (направляющие). Можно использовать профили C и U системы RIGISTIL фирмы RIGIPS или деревянные рейки 50x30 мм. Шаг стоек – 600 мм. В качестве скоб используют: для профиля CD60 - детали ES 60/75 и 60/125; для профиля UW50 и рейки 50x30 мм - детали ES 50/75 и 50/125. Существуют также т.н. "акустические" скобы для крепления перечисленных типов стоек. Обязательной является подкладка из звукоизоляционной ленты под направляющие профили и скобы. Шаг скоб: не более 1250 мм для профилей; не более 800 мм - для реек. Но нужно крепить не менее двух скоб на стойку.

Для фиксации профилей в скобах применяют саморезы TB 3,9x11 мм с наконечником-сверлом - т.н. "малыши". Деревянные рейки в скобах закрепляют шурупами по дереву TD 25 мм. Крепление ГКЛ к каркасу: саморезы TN 25 мм - для профилей; шурупы по дереву TD 35 мм - для реек. Для улучшения тепло- и звукоизоляции полость заполняют минеральной или стеклянной ватой.

6. Организация труда

Каркас и элементы используемые при работе с гипсокартоном

В помещениях с высокой пожароопасностью при устройстве перегородок, полов, облицовке стен и выполнении огнезащиты следует применять металлические профили, изготовленные из листовой оцинкованной стали методом холодного гнутья. В случае если потолки имеют криволинейную поверхность, то каркас должен быть выполнен из гнутых выпуклых и вогнутых металлических профилей сечением 60 х 27 мм, различной длины и радиуса кривизны.

Если в наличии нет металлических профилей, то можно устраивать каркас из деревянных брусков, обработанных антисептиками. Но использовать такие бруски можно только в сухих помещениях, а также в помещениях с нормальной влажностью воздуха. При изготовлении подвесных потолков рекомендуется изготавливать каркас из деревянных брусков сечением 48 х 24, 50 х 30 или 60x40 мм, а при устройстве перегородок — 40 х 25 мм. Нижние деревянные бруски обязательно должны иметь ровные поверхности с четкими кромками; плиты должны накладываться на них с напуском в 20 мм.

Деревянные бруски, как правило, изготавливаются из древесины хвойных пород. Самыми распространенными в торговой сети являются деревянные бруски сечением 40 х 40 мм. Но для устройства каркасов можно использовать и другие сечения. Основные размеры пиломатериалов, изготовленных из хвойных пород дерева, указаны в табл.

Основные размеры пиломатериалов хвойных пород

| Наименование | Толщина, мм | Ширина, мм | |

| наименьшая | наибольшая | ||

| Доски | 16 | 70 | 180 |

| 19 | 70 | 180 | |

| 25 | 70 | 180 | |

| 30 | 100 | 180 | |

| 40 | 50 | 180 | |

| 50 | 50 | 220 | |

| 60 | 60 | 220 | |

| 70 | 80 | 220 | |

| 80 | 100 | 240 | |

| 100 | 100 | 240 |

Основные размеры пиломатериалов хвойных пород

| Наименование | Толщина, мм | Ширина, мм | |

| наименьшая | наибольшая | ||

| Бруски |

120 |

120 |

- |

Металлические

профили «Кнауф» используются во всех категориях зданий: жилых, общественных,

промышленных и сельскохозяйственных.

Металлические профили: 1 — стальной швеллерообразный

ПН-профиль с гладкими полками; 2 — стальной швеллерообразный

ПС-профиль с гофрированными полками; 3 — стальной ПП-профиль с фигурной полкой; 4 — алюминиевый перфорированный ПУпрофиль уголкового сечения для укрепления уголков и откосов

Обычно, фирма «Кнауф» изготавливает профили с теми размерами, что указаны в вышеприведенной таблице, но можно и заказать их с другими размерами. При этом максимальная длина не должна быть выше 6 м, а минимальная не меньше 500 мм.

Для защиты от коррозии фирма использует для изготовления профилей только оцинкованную сталь. Это дает возможность не применять дополнительную изоляцию на местах разрезов профилей. Стоечные и направляющие профили имеют гофрированные стенки. Это придает им жесткость и позволяет использовать герметики вместо ленты «Дихтунгсбанд».

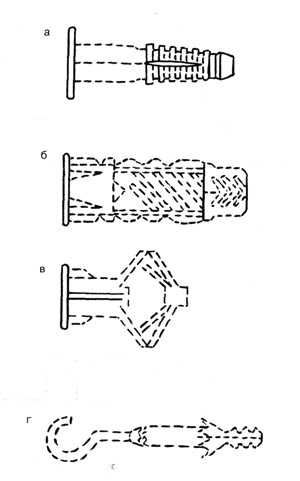

Крепежные изделия. Они предназначены для крепления металлических профилей (деревянных брусков), а также гипсокартонных плит к строительным конструкциям здания. К крепежным изделиям относятся:

дюбели;

анкеры;

винты (саморезы и шурупы).

Гвозди и винты в стенах из бетона, кирпича, гипса и других подобных материалов часто не могут нести большой нагрузки, потому что последние крошатся при закручивании винта в заранее высверленное отверстие или при забивании гвоздя. Кроме того, если крепление производится к деталям из ДСП, металлическим или пластмассовым профилям, а их прочность недостаточно велика, то винт, на который чтото подвешено, может вырваться с материалом основы.

В настоящее время практически все специалистыстроители используют для крепления строительных элементов дюбели, изготовленные из различных материалов. Раньше вместо дюбелей применялись деревянные пробки, в которые затем вкручивались шурупы. Но со временем изза разности влажности воздуха пробки высыхали или даже разрушались и вся конструкция могла просто рухнуть. С дюбелями такого не происходит. Как правило, они изготавливаются из полимерных материалов, в отверстии зажимаются распорной силой, возникающей при вкручивании шурупа.

Поскольку дюбелей изготавливается множество, то это дает возможность произвести любое крепление в процессе облицовки гипсокартонными листами. Например, каркас к строительным конструкциям крепят с помощью полипропиленовых или нейлоновых дюбелей.

Рис. Дюбели: а — универсальный полипропиленовый четырехсегментный дюбель; б — нейлоновый дюбель; в — дюбель для гипсокартона; г — крючок с дюбелем

Если от строительной конструкции требуется повышенная прочность, используются металлические дюбели. При устройстве подвесных потолков обычно берутся крючки с дюбелем, на которые впоследствии подвешиваются металлические профили. При закреплении на гипсокартонных панелях декоративных элементов используются дюбели для гипсокартона. Отличительной особенностью такого рода дюбелей является головка, которая раскрывается при забивании в панель и прочно удерживает подвешиваемый на него элемент.

В конструкциях из легких материалов при сверлении рекомендуется использовать шаблоны, которые нетрудно изготовить. Для этого нужно взять обрезок доски из прочной древесины и нарисовать на одной из его сторон крест. В центре креста просверлить отверстие, которое в дальнейшем будет использоваться как направляющая и диаметр которого должен совпадать с требуемым диаметром отверстия в стене. При сверлении этот шаблон прижимают к стене из легких материалов. С помощью креста можно точно установить шаблон на месте, в котором нужно проделывать отверстие. Благодаря направляющему шаблону можно получить исключительно точное отверстие, в то время как без него сверло способно отклониться от желаемой оси. При использовании дрели следует работать с малым числом оборотов.

Правильный выбор длины винта, вкручиваемого в деталь, производят следующим образом. Если прикрепляемые конструкции должны примыкать вплотную к несущему остову и дюбель не должен выступать, то длина винта должна быть равна сумме длины дюбеля, толщины прикрепляемых деталей и диаметра винта. Винт ни в коем случае не может быть короче, скорее он может быть длиннее, что даже предусматривается при просверливании глухих отверстий, которые делают на 2—3 мм глубже, чем того требует глубина дюбеля.

Если между прикрепляемой деталью и несущим остовом находится слой штукатурки, изоляционных материалов, обрешетка и т. п. и дюбель должен проходить через сквозное отверстие в этих материалах, следует использовать шурупы, длина которых равна сумме длины дюбеля, толщины прикрепляемой детали, толщины второстепенного слоя (штукатурка и пр.) и диаметра шурупа. Винт не должен быть слишком тонким, т. к. в противном случае дюбель не удастся расклинить до требуемого диаметра.

Правила выбора длины и толщины винта обычно указывают на упаковке, в которой продаются дюбели.

Иногда отверстие под дюбель оказывается слишком велико (стена оказалась трухлявой, сверление выполнено неверно, дюбель выпадает и т. д.), но дюбель необходимо установить именно в данном месте. Сначала можно попробовать вставить распорный дюбель вместе с винтом в такой же дюбель большего диаметра, такг чтобы меньшая из прорезей большего дюбеля расклинивалась при закручивании винта. Если отверстие для этого слишком велико, его можно заполнить быстро затвердевающим раствором, вставить дюбель в еще жидкий раствор и закрутить винт спустя некоторое время после схватывания раствора. Но лучше дождаться полного затвердения массы не только у поверхности, но и в глубине, после чего просверлить в ней новое отверстие. Если и в этом случае дюбель не держится, поможет только самодельный замоноличиваемый дюбель.

Шурупы представляют собой крепежные элементы, которые используются повсеместно и являются универсальными. У них стержень постепенно сужается к концу, образуя острие, работающее при закручивании как бур и расклинивающее такой упругий материал, как дерево. В случае работы с твердой древесиной или при использовании шурупов большого диаметра следует предварительно просверлить отверстие. Верхняя часть стержня шурупа гладкая, тем не менее его закручивают на всю длину стержня, а не забивают. Головка универсального шурупа может быть как потайной, так и полукруглой, шестигранной, цилиндрической.

У винтов для металла, называемых также машиностроительными, метрическими или просто винтами, диаметр стержня постоянный по длине. Торец винта не заостренный, а плоский. Винт либо вкручивают в просверленное в металле резьбовое отверстие, либо пропускают в сквозное отверстие в пакете скрепляемых деталей, после чего на его конец надевают плоскую или пружинную шайбу и навинчивают гайку так, что детали крепко сжимаются между собой. Гайки обозначаются буквой М и маркируются цифрами от Ml до М68. Цифра обозначает диаметр винта в миллиметрах, для накручивания на который предназначена гайка: например, гайка М4 подходит к винту диаметром 4 мм. Однако, даже если диаметры гайки и винта одинаковы, это еще не говорит о том, что гайку во всех случаях можно накрутить на винт: если гайка и винт имеют разные шаг и профиль резьбы (высоту витков), то они не подойдут друг к другу.

Самонарезающие винты, или саморезы, имеют заостренный конец, как у шурупа, однако стержень не плавно сужается от головки к концу, а имеет, исключая только заостренный конец, постоянный диаметр, как у обычного винта. При установке в скрепляемых листах жести просверливают отверстие, диаметр которого соответствует внутреннему диаметру резьбы винта. Острие самореза устанавливают в отверстие, а при последующем закручивании сравнительно мягкая жесть деформируется так, что на внутренней поверхности отверстия накатывается резьба, точно соответствующая профилю резьбы винта.

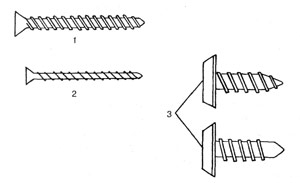

Для крепления гипсокартонных панелей используются специальные саморезы, дающие возможность ускорить сборку во много раз. Самыми распространенными являются саморезы, показанные на рис.

Рис. Саморезы, используемые при монтаже гипсокартона: 1 — для крепления листов гипсокартона к деревянной обрешетке; 2 — для крепления к стойкам; 3 — для крепления металлических профилей

Шурупы для ДСП имеют резьбу, похожую на резьбу саморезов. Они могут ввинчиваться в ДСП без предварительного высверливания отверстий, сами прорезая место для себя острыми витками резьбы, не разрушая окружающего материала и не снижая его прочности.

Натяжные винты — это металлические винты, устанавливаемые в сквозные отверстия, которые должны иметь специальную нишу для подголовка винта. Четырехгранная ниша, соответствующая форме подголовка, препятствует вращению винта при закручивании гайки и является направляющей при дальнейшем ее закручивании и стягивании деревянных деталей.

Металлические стержни с резьбовыми концами можно применять в качестве длинных болтов. Продаются стержни длиной более 1 м с любой резьбой. По желанию их можно изогнуть дугой или углом. С помощью таких стержней можно выполнять сборку или разборку зданий.

Стоит несколько слов сказать о головках винтов и шурупов. По форме продольного и поперечного сечений различают следующие разновидности головок винтов и шурупов: потайная, полупотайная, полукруглая, шестигранная, цилиндрическая и гладкая (для винтов с подголовками).

При взгляде на головку сразу становится ясно, какой инструмент требуется для закручивания. Здесь различают головки с разной формой прорезей, т. е. шлицев (с прямым, крестообразным и фигурным шлицем, внутренним шестигранником), а также без прорезей (с шестигранной и плоской головками). Фигурный шлиц — это дальнейшее развитие идеи крестообразного шлица: к прорезям последнего добавлены более короткие диагональные лучи, что улучшает сцепление отвертки с головкой при закручивании.

Инструмент для установки винтов. Для винтов со шлицами или гранеными головками имеется много электрических и ручных завинчивающих инструментов. Для винтов со шлицем применяют инструменты с завинчивающими насадками соответствующей формы. Размер насадки должен точно совпадать с размером шлица. Если насадка слишком большая, она может повредить головку, если слишком маленькая — то требуется прикладывать большое усилие, что может привести к порче инструмента.

Всю номенклатуру современного рынка крепежных изделий по качеству можно условно разделить на три основные группы:

высокое качество — продукция компаний «Фи шер», «Вурд», АБЦ (Германия), «Хилти» (Лихтенштейн), «Брало» (Испания);

хорошее качество — продукций компаний «Металвист» (Чехия), «Кельнер», «Кретмет» (Польша);

качество ниже среднего — продукция из Турции, Тайваня.

Тайваньские производители работают по двойным стандартам, т. е. в страны Европейского союза, предъявляющие повышенные требования к качеству товаров, они поставляют качественную продукцию. В страны же, не предъявляющие таких требований, уходит продукция довольно низкого качества.

В нашей стране пока не могут выпускать крепежные изделия достойного качества. Они некрасивы внешне, для их изготовления используется некачественный материал и пр. Но при всех этих отрицательных сторонах отечественная продукция все же конкурентоспособна, а те крепежные изделия, что изготавливаются на экспорт, имеют хорошее качество.

Фирма «Кнауф» предлагает своим потребителям при монтаже гипсокартонных плит пользоваться шурупами, предусмотренными фирменными технологическими картами. Об использовании шурупов согласно технологии фирмы «Кнауф» рассказано в табл. 8.

Типы шурупов TN и ТВ используются при монтаже гипсокартонных листов на металлический и деревянный каркас. Они отвечают требованиям DIN 18 182 и покрыты антикоррозийной пленкой.

Отличие шурупов TN от шурупов ТВ состоит в том, что первые из них проходят при ввинчивании через лист гипсокартона, через тонкий стальной лист толщиной 0,7 мм. Вторые при ввинчивании прошивают гипсокартонный лист и стальной лист толщиной от 0,7 до 2,25 мм. Шурупы TN предназначены для крепления гипсокартона к деревянному каркасу, а шурупы типа LN — для соединения металлических профилей и деталей между собой.

7. Нормы времени и расценки

Расход материалов на 1 м2 такой облицовки дан в табл.

Таблица. Расход материалов при облицовке на ПН-профиле

|

Наименование материала |

Единицы измерения | Один слой | Два слоя |

| Листы гипсокартонные | кв. м | 1,0 | 2,0 |

| ПН-профиль 28/27 | м | 0,7/1,1 | 0,7 |

| ПП-профиль | м | 2,0 | 2,0 |

| Подвес прямой | шт. | 1,7 | 1,7 |

| Упругая лента | м | 0,1 | 0,1 |

| Дюбель 6 х 35 | шт. | 1,6 | 1,6 |

| Саморезы LN для соединения профилей | шт. | 1,5 | 1,5 |

| Саморезы TN 25 мм для ГКЛ | шт. | 14 | 6 |

| Саморезы TN 35 мм | шт. | — | 14 |

| ПУ-профиль 31x31 для защиты углов | м |

Зависит от конфигурации комнаты |

Консольные нагрузки на гипсокартон формула расчета

После установки перегородок, как правило, на них навешивают различное оборудование или предметы украшения интерьера. Каким способом выполнять крепление, зависит от распределенной горизонтальной погонной нагрузки.

Легкие предметы — такие как картины, фотографии, полочки, вес которых не больше 35 кг, — крепят непосредственно на гипсокартонные панели с помощью крючков или дюбелей. Грузы весом свыше 35 кг с центром тяжести, расположенным на расстоянии не более 30 см от стены, можно закреплять в любой точке перегородки анкерными элементами, пластмассовыми или металлическими дюбелями. В табл. показаны допустимые нагрузки на дюбель, что дает возможность определиться с применением того или иного крепления в зависимости от его несущей способности и типа перегородки.

Допустимые нагрузки на дюбель

|

Показатель |

Значение, мм |

| Длина | 1500 |

| Ширина | 500 |

| Толщина | 20 |

| Ширина фальцев: — нижнего листа — верхнего листа | 48 50 |

Как уже было сказано, грузы весом от 35 до 75 кг на один погонный метр по длине перегородки и с удалением центра тяжести от стены на 30 см можно крепить на любую часть перегородки, если общая толщина слоев гипсокартонных листов составляет не менее 18 мм.

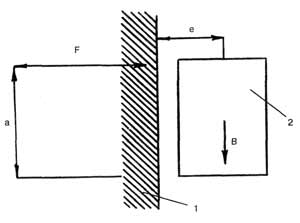

Рис. Навешивание грузов на стену: 1 — стена; 2 — груз;

F — нагрузка на дюбель; В — максимальная масса груза;

е — удаление центра тяжести от стены; а — опорное плечо

Для того чтобы определить максимальную нагрузку, применяют такую формулу:

F = Ве/nа

где F — максимальная нагрузка на дюбель, кг;

В — максимальная масса груза, кг;

е — удаление центра тяжести от стены;

n — число креплений с помощью дюбелей, шт.;

а — опорное плечо, см.

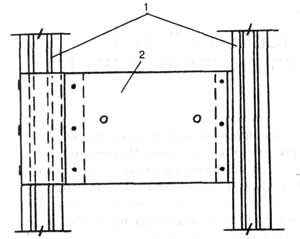

Рис. Универсальная деревянная траверса: 1 — стойки каркаса; 2 — траверса

В случае, когда масса навешиваемого груза составляет 70—150 кг на один погонный метр, следует заранее предусмотреть установку закладных деталей или траверс. Их устанавливают между стойками каркаса и крепят в процессе монтажа. Чтобы конструкция была более надежной, нужно применять универсальную деревянную траверсу, закрепленную к стойкам каркаса (рис.).

8. Техника безопасности

1. Работники не моложе 18 лет , прошедшие соответствующую подготовку, имеющие профессиональные навыки для работы и не имеющие противопоказаний по полу по выполняемой работе , перед допуском к самостоятельной работе должны пройти:

обязательные предварительные ( при поступлении на работу ) и периодические ( в течение трудовой деятельности ) медицинские осмотры (обследования) для признания годными к выполнению работ в порядке, установленном Минздравом России;

обучение безопасным методам и приёмам выполнения работ, инструктаж по охране труда, стажировку на рабочем месте и проверку знаний требований охраны труда.

2. Работник обязан соблюдать требования безопасности труда для обеспечения защиты от воздействия опасных и вредных производственных факторов, связанных с характером работы:

повышенная запыленность и загазованность воздуха рабочей зоны;

расположение рабочего места на значительной высоте относительно земли (пола);

острые кромки, заусенцы и шероховатость на поверхностях отделочных материалов и конструкций;

возникновение напряжения на металлических конструкциях и частях оборудования, нормально находящихся без напряжения;

недостаточная освещенность рабочей зоны.

3. Для защиты от механических воздействий работники обязаны использовать предоставляемые работодателями бесплатно куртки брезентовые, комбинезоны хлопчатобумажные, рукавицы комбинированные или перчатки резиновые на трикотажной основе, сапоги резиновые. В зимнее время года- костюмы на утепляющей прокладке и валенки.

При нахождении на территории стройплощадки работники должны носить защитные каски.

4. Находясь на территории строительной (производственной) площадки, в производственных и бытовых помещениях, участках работ и рабочих местах, работники обязаны выполнять правила внутреннего распорядка, принятые в данной организации.

Допуск посторонних лиц, а также работников в нетрезвом состоянии на указанные места запрещается.

5. В процессе повседневной деятельности работники должны: применять в процессе работы средства малой механизации по назначению, в соответствии с инструкциями заводов- изготовителей;

поддерживать порядок на рабочих местах, очищать их от мусора, снега, наледи, не допускать нарушений правил складирования материалов и конструкций;

быть внимательными во время работы и не допускать нарушений требований безопасности труда.

6. Работники обязаны немедленно извещать своего непосредственного или вышестоящего руководителя работ о любой ситуации, угрожающей жизни и здоровью людей, о каждом несчастном случае, происшедшем на производстве, или об ухудшении своего здоровья, в том числе о появлении острого профессионального заболевания (отравления).

Требования безопасности перед началом работы.

7. Перед началом работы работник обязан:

а) предъявить руководителю работ удостоверение о проверке безопасных методов и приемов работ и пройти инструктаж на рабочем месте с учетом специфики выполняемых работ;

б) надеть каску, спецодежду, спецобувь установленного образца;

в) получить задание у бригадира или руководителя работ.

8. После получения задания на выполнение работы работники обязаны:

а) подобрать средства индивидуальной защиты , соответствующие характеру выполняемой работы, и проверить их на соответствие требованиям безопасности;

б) проверить рабочее место и подходы к нему на соответствие требованиям безопасности;

в) подобрать технологическую оснастку, инструмент, оборудование, необходимые при выполнении работ , проверить их на соответствие требованиям безопасности.

Требования безопасности в аварийных ситуациях.

9. При обнаружении во время работы неисправностей средств подмешивания, применяемого оборудования, инструмента, при которых согласно требованиям инструкций заводов - изготовителей запрещается их эксплуатация, работники обязаны прекратить работу и доложить об этом бригадиру или руководителю.

10. При возникновении в зоне работы опасных условий (неизолированных токоведущих частей, перемещаемых краном грузов, вышерасположенных рабочих мест ) работники обязаны прекратить все операции, покинуть рабочее место и сообщить об этом бригадиру или руководителю.

Требования безопасности по окончании работы.

11. По окончании работы работники обязаны:

а) отключить применяемый механизированный инструмент и оборудование от электросети и снять в них давление;

б) убрать инструмент в предназначенное для этого место;

в) привести в порядок рабочее место;

г) сообщить бригадиру или руководителю работ обо всех неполадках, возникших во время работы.

II Оклеивание флизелиновыми обоями

ФЛИЗЕЛИНОВЫЕ ОБОИ