Курсовая работа: Извлечение хрома из стоков кожевенного производства

ВВЕДЕНИЕ

Для сохранения структуры кожи и предотвращения гниения кожу подвергают обработке различными дубильными веществами. Для этой цели широко используют трехвалентный хром, обычно гидрат основного сульфата хрома. Трехвалентный хром часто приготовляют на кожевенной фабрике восстановлением шестивалентного хрома сахаром и серной кислотой.

В течение нескольких лет потери растворимых соединений в стоках кожевенного производства постепенно возрастали, поскольку было дешевле покупать хромсодержащие вещества заново, чем проводить выделение хрома.

Глава 1 СНИЖЕНИЕ ВРЕДНОГО ВОЗДЕЙСТВИЯ ХРОМСОДЕРЖАЩИХ СТОКОВ НА ОКРУЖАЮЩУЮ СРЕДУ

Учитывая токсичность хрома, стоки, содержащие соединения хрома (VI) и хрома (III) подлежат обязательной очистке перед их сбросом в поверхностные источники. Основными источниками образования хромсодержащих стоков являются кожевенные предприятия и гальванические участки металлообрабатывающих предприятий. Содержание ионов хрома в стоках кожевенного производства может достигать 3000 и более мг/дм3 , а в стоках гальванических производств до 700 мг/дм3.

Существующий реагентный способ очистки хромсодержащих сточных вод не всегда обеспечивает полноту осаждения гидроксидов, кроме того возникает необходимость складирования больших объемов шламов, а также происходит потеря металлов, который необходимо восстанавливать, что влечет за собой экономические потери.

Целью проведенного исследования была разработка эффективного конкурентоспособного метода очистки хромсодержащих сточных вод. В лабораторном масштабе были проведены исследования по очистке хромсодержащих стоков цеолитами Тайжузгенского и бентонитовыми глинами Таганского месторождений, а также комплексными сорбентами, приготовленными на их основе [ 1].

Исследования проводились на модельных растворах, идентичных по составу АО «Кожмехобьедининия» города Семипалатинска и на реальных сточных водах ОАО Усть-Каменогорский Арматурный завод «ОАО УКАЗ». Обработку хромсодержащих модельных растворов и сточных вод проводили в статическом режиме. Концентрацию ионов хрома в модельных растворах варьировали в интервале 10 ¸ 100 мг/дм3, в стоках ОАО УКАЗ концентрация ионов хрома составляла 250 мг/дм3. Расход сорбента варьировали в интервале Т:Ж=1:5 ¸ 1:20, время контакта растворов с сорбентом составляло 0,5 ¸ 24 часа, образующиеся пульпы отстаивали, затем отделяли твердое от жидкого фильтрацией. Контроль за процессом вели по содержанию хрома в фильтрате, которое определяли фотоколориметрическим методом по реакции с дифенилкарбазидом. По результатам анализа рассчитывали количество хрома, поглощенного 1 г сорбента и степень извлечения хрома из растворов.

По результатам экспериментальных исследований по сорбции ионов хрома на модельных растворах, идентичных по составу АО «Кожмехобьедининия» города Семипалатинска при расходе сорбента в соотношении Т:Ж 1:10 и 1:20 удается извлечь из растворов более 99% ионов хрома, при этом максимальная удельная сорбция составляет 1,33 мг/Сr3+/г сорбента при начальной концентрации ионов хрома 100 мг/дм3 и Т:Ж 1:20, однако при этом падает степень извлечения. Поэтому на основании полученных данных в качестве оптимальных условий обработки растворов сорбента можно рекомендовать следующие: при Т:Ж = 1:10 и высоких начальных концентрациях время контакта до 24 часов; при Т:Ж =1:20 и более низких начальных концентрациях время контакта до 6 часов.

Полученные данные были обработаны методами математического планирования трехфакторного эксперимента [2,3], в результате обработки получено уравнение регрессии.

Уравнение регрессии в естественных переменных:

У = 101,56 -0,439u1 –0,11 u2 + 0,072 u3 +0,000785 u1 u2+0,0119 u1 u3 – 0,00249u2 u3 – 0,00019 u1 u2 u3 (1)

На основании математической модели находим оптимальный режим сорбции - оптимальная масса сорбента составляет 10 г или при Т:Ж 10 и время контакта сорбента – 6 часов.

Также полученные данные при проведении эксперимента были обработаны также на компьютере средствами Microsoft Offise, которые позволяют смоделировать сорбционный процесс [4,5].

В нашем случае модель процесс сорбции можно выразить в виде:

С = f ( Со, m, t), (2)

где, С – концентрация металла на выходе, мг/дм3,

Со – начальная концентрация металла на входе, мг/дм3,

m – масса сорбент, г

t – время контакта сорбента с раствором, час.

Общий вид уравнения зависимости концентрации ионов хрома от времени сорбции имеет вид:

С=k*ta (3),

где, t – время контакта сорбена с раствором, мин

Коэффициенты k и t в уравнении (3) зависят от массы сорбента. Для этого находим данную зависимость, как и выше полуэмпирическим методом.

Обрабатывались данные «Кожевенно-мехового объединения», полученные при проведении эксперимента в одностадийной обработке при следующих начальных концентрациях ионов хрома 20 мг/дм3, 40 мг/дм3, 100 мг/дм3.

Таким образом, нами получено уравнение, позволяющее найти остаточную концентрацию ионов хрома, зная массу сорбента и время сорбции хрома, при начальных концентрациях.

Полученная зависимость наилучшим образом подчиняется полиномиальному уравнению второй степени и параметры уравнения выражены степенной функцией.

Рассчитанные коэффициенты корреляции, соответствующие вышеназванным концентрациям равны 0,97, 0,96 и 0,98 и подтверждают, что полученные уравнения регрессии с большой степенью достоверности отвечают, полученным экспериментальным данным и полностью описывают данный физико-химический процесс.

Наиболее оптимальным временем контакта сорбента с водой 6 часов, при этом степень очистки от ионов хрома достигает 99% и более.

Также была изучена сорбция ионов хрома в стоках гальванического цеха АО «Арматурный завод». Сточные воды, содержащие ионы хрома в статическом режиме обрабатывались на комплексном сорбенте, цеолите и бентонитовой глине 14 горизонта в определенных соотношениях.

Учитывая, что при обработке стоков со значительным содержанием ионов хрома в одну стадию при высокой степени извлечения остаточная концентрация хрома может быть высокой, обработку данных стоков проводили в две стадии, время контакта раствора с сорбентом до 24 часов.

При концентрации 250 мг/дм3 на первой стадии сорбции во всех трех случаях достигается степень очистки 90,3%, 92,8%, 97,6% соответственно для цеолита, комплексного сорбента и бентонитовой глины. Максимальная степень извлечения достигается при сорбции на бентонитовой глине за 2 часа обработки, С увеличением времени обработки степень несколько снижается, очевидно в результате процесса десорбции. Наименьшая остаточная концентрации ионов Сr3+ составляет 5,9 мг/дм3.

При помощи цеолита из стоков гальванического производства удается извлечь в две стадии 96% хрома, комплексным сорбентом 98%, а бентонитовой глиной 99%.

При исходном содержании 400 мг/дм3 степень извлечения ионов Cr3+ в первой стадии достигает максимального значения 95,1 % соотношением Т:Ж=1:10, а на второй стадии – 86,1, суммарная степень извлечения – 99,3%. Наибольшие показатели сорбции достигается при соотношении Т:Ж=1:5, где суммарная степень извлечения составляет 99,6%.

При содержании 600 мг/дм3 показатели суммарного степени составляют при соотношениях 1:10 – 97,1% и 1:5 – 99,8%.

Оптимальность сорбционной очистки определяется по бентонитовой глине зависимостью от внутренних параметров и внешних факторов совместно, которые дают высокие показатели эффективности сорбции.

Уравнение регрессии в естественных переменных по хромсодержащим сточным водам «Арматурного завода» получены по плану двухфакторного эксперимента и имеет вид:

У = 112,41- 1,29u1 +0,3 u2 + 0,03u1* u2 (9)

Моделирование сорбционного процесса в двух стадийной обработке рассчитаны при начальных концентрациях ионов хрома 250 мг/дм3 и 600 мг/дм3.

Для начальной концентрации 250 мг/дм3 получено следующее уравнение остаточной концентрации:

С = (-0,2405m+8,4157)*t(-0,0073m-0,4737) (10)

Для концентрации 600 мг/дм3 получено следующее уравнение остаточной концентрации:

С=(-3,1951m+67,996)*t(-0,0317m-0,0967) (11)

Коэффициенты корреляции равны 0,96 ит 0,91.

В общем виде уравнение запишется следующим образом:

C=((-0,0084Co+1,8699)m+0,1702Co-34,142)* t((-7E-05Co+0,0101)m-0,0002Co+0,0147) (12)

Из уравнения 12 можно сделать вывод, что показатель эффективности очистки зависит в большем зависит от массы сорбента, также здесь учитывается стадийность обработки.

По полученным экспериментальных данным можно сделать выводы о том, что сорбция ионов металлов протекает с заметной скоростью в зависимости от увеличения массы сорбента и времени контакта, лучшей сорбирующей способностью обладают комплексные сорбенты и бентонитовые глины, расход сорбента составляет 100 г сорбента на 1 дм3 обрабатываемой сточной воды и увеличить степень извлечения ионов металлов в статическом режиме из стоков до 99 и более процентов можно в результате двухступенчатой очистки.

Таким образом для очистки хромсодержащих стоков можно рекомендовать в качестве сорбционного материала бентонитовую глину Таганского месторождения Восточно-Казахстанской области. Для более полного удаления ионов Cr3+ из стоков и в целях сокращения расхода сорбента целесообразно проводить многоступенчатую, противоточную схему процесса с последующей сернокислотной регенерацией сорбента и его повторным использованием в процессе сорбционной очистки.

Глава 2 ЭКОЛОГИЧЕСКИЕ ПРОБЛЕМЫ КОЖЕВЕННОГО ПРОИЗВОДСТВА

Изделия из кожи всегда, в большей или меньшей степени, являются предметом высокой моды. Это связано с тем, что кожа является одним из наиболее универсальных материалов для дизайнеров. Из нее изготавливают верхнюю одежду и обувь, бижутерию и аксессуары, сумки и ремни и др. Проблемы экологии, связанные с изделиями из кожи, имеют две основные составляющие: первая - это воздействие на окружающую среду самого кожевенного производства (какие отходы и в каком количестве поступают в биосферу, прежде всего в землю, реки и водоемы), и вторая - каково воздействие самих кожевенных изделий на экологию человека. Очень часто мы забываем про вторую составляющую и покупаем изделия из кожи или из других материалов только из необходимости или из-за того, что они нам понравились и не задумываемся о том воздействии, которое оказывают эти изделия на кожу человека. Здесь уместно процитировать Ben Mezrich "SKIN" - "… Многие люди просто не представляют, что такое кожа…. Им кажется, будто это нечто неизменное - пальто, надетое, чтобы не замерзли кости. Как же далеки они от истины! Кожа - удивительный, нет, самый удивительный орган. Жизнь здесь просто кипит - базальные клетки выходят на поверхность из глубины, чтобы сменить отмирающие клетки эпидермиса, кровеносные сосуды несут кислород и питательные вещества, потовые железы оберегают тело от перегрева. Клетки дермиса тоже постоянно взаимодействуют друг с другом и перемещаются.

Из исторических хроник известно, что природоохранными мероприятиями, связанными с производством кожи, занимались в России достаточно давно. Известно, например, что еще императрица Елизавета Петровна в XVIII веке издала указ, по которому запрещалось строить кожевенные заводы ближе, чем на 100 верст от Москвы - уже тогда сохранению чистоты воздуха и водоемов придавалось большое значение. В конце XVIII века по указу Сената было запрещено промывать в реках кожи. Такое решение было принято по представлению директора Казанской гимназии М.И.Веревкина, который собрал пробы грунта со дна реки, в которую сбрасывались отходы кожевенного производства, проанализировал эти пробы и установил, что именно кожевенные отходы являются причиной "скверного запаха" и антисанитарного состояния рек.

В начале XX века, благодаря разработки технологии хромового дубления кож, в отрасли произошла промышленная революция. Однако, наряду с ростом производства кож, улучшения ее качества и значительным расширением ассортимента происходит значительное усиление техногенного воздействия на окружающую среду, что связано прежде всего с потреблением трудно восполнимых природных ресурсов, сбросом большого объема токсичных сточных вод, образованием плохо утилизируемых хромсодержащих отходов. В последние десятилетия ежегодная практика переработки шкур крупного рогатого скота установилась на уровне ~ 4,8 млн. тонн. География этой продукции выглядит следующим образом:

-950 тыс. тонн (20%) перерабатывается в Западной Европе;

-760 тыс. тонн (15%) перерабатывается в Северной Америке;

-180 тыс. тонн (4%) перерабатывается в Японии;

-800 тыс. тонн (16%) перерабатывается в Южной Америке.

Оставшиеся 2100 тыс. тонн (45%) шкур перерабатывается в России, странах Восточной Европы, Африке, Азии. Здесь необходимо отметить, что из-за чрезвычайно вредного воздействия отработанных растворов и отходов кожевенного производства на окружающую среду, а также огромного потребления воды и энергии, в западноевропейской кожевенной практике наметилась устойчивая тенденция к перемещению производства полуфабриката хромового дубления (WET-BLUE) на восток (в том числе и в Россию). Этот факт не может не вызывать беспокойства в плане защиты национальных экологических интересов.

Для того, чтобы в полной мере представлять степень воздействия кожевенного производства на окружающую среду, необходимо иметь представление об основных стадиях кожевенного производства. В настоящее время существуют три основные стадии кожевенного производства:

(1)-отмочно-зольные процессы;

(2)-подготовительные процессы и дубление;

(3)-химическая отделка и красильно-жировальные процессы.

На первой стадии отмочка имеет цель возвратить шкуре состояние (по степени содержания влаги), которое она имела в парном состоянии. После стадии отмочки в отработанных растворах находятся грязь, растворимые белки, соли (хлорид и карбонат натрия), нафталин, жиры, антисептики. В результате операции обезволошивания-золения происходит удаление волоса и эпидермиса, а также видоизменяется волокнистая структура дермы - происходит разволокнение и дефибриляция. После этой операции в отработанном растворе содержатся гидроксид кальция, сульфид и гидросульфид натрия, белки и продукты их расщепления, другие органические вещества небелкового происхождения, производные жиров, волос.

На второй стадии в результате операции обеззоливания-мягчения нейтрализуют дерму, удаляют соединения кальция, межфибрилярное неколлагеновое вещество, жиры. Сточные воды после этой операции содержат соединения кальция, соли аммония, энзимы, продукты превращений неколлагенового вещества и жиров. Следующая операция на этой стадии - пикеливание, - имеет целью подготовить голье (обезволошенную и подготовленную в ходе предыдущих операций шкуру) к дублению путем обработки обработки кислотой в присутствии некоторых добавок. Сточные воды после этой операции содержат хлорид натрия, минеральные и органические кислоты. Заключительной операции на этой стадии является дубление, которое имеет целью стабилизировать дерму путем фиксации в ее коллагеновой структуре дубящих соединений и блокировки различных поверхностных химических групп. В зависимости от типа дубления в сточных водах после этой операции будут находится:

-при хромовом дублении - основной сульфат хрома, сульфат и карбонат натрия;

-при растительном дублении - натуральные танниды, различные органические кислоты;

-при дублении синтанами - фенолы и конденсированные полифенолы. Присутствие в сточных водах фенолов и конденсированных полифенолов и использование хлорирования для очистки этих сточных вод может явиться причиной образования крайне опасных для здоровья человека соединений - диоксинов, которые получили название "яды XXI века".

На заключительной стадии химической отделки в отработанных растворах содержатся:

-при додубливании - соединения хрома, синтаны, специальные средства;

-при крашении - различные красители, органические и минеральные кислоты;

-при жировании - жиры, масла, эмульгаторы, аммиак.

Таким образом, сточные воды кожевенных предприятий характеризуются высокой степенью загрязненности. Основными загрязняющими компонентами являются продукты обработки шкур и неиспользованные химические материалы. Эти стоки являются наиболее токсичными, засоленными, мутными, велики по объему иимеют наибольшее содержание нерастворимых веществ органического и неорганического происхождения. Токсичность стоков обусловлена содержанием сульфидов, продуктов превращений белков, соединений хрома. Сточные воды кожевенного производства относятся к высококонцентрированным и содержат различные загрязнения: шерсть, кровь, кусочки мездры, продукты распады белков, растительные и синтетические дубители, поверхностно-активные и жировые вещества, красители, а также различные минеральные соединения: гидроксид кальция, сульфиды, щелочи, кислоты, соединения хрома. Вследствие значительного количества органических веществ эти сточные воды подвержены загниванию.

При том, что мировая кожевенная промышленность перерабатывает в год 4,8 млн. тонн крупных шкур при среднем расходе воды 65 куб.м на 1 тонну сырья, получим общее количество потребляемой воды 300 млн. куб.м, а с учетом мелких шкур это количество воды возрастает до 450 млн. куб.м. Из них 60% или 270 млн. куб.м приходится на подготовительные и 40% или 180 млн. куб.м на преддубильные, собственно дубление и красильно-жировальные процессы. Очистка такого объема воды является сложнейшей и дорогостоящей задачей. Расходы, связанные с созданием очистных сооружений, могут достигать 40-50% всех капитальных затрат на строительство. В структуре издержек кожевенного производства расходы на эксплуатацию очистных сооружений и решения других экологических проблем иногда достигают 10%, что сопоставимо с оплатой всего персонала (12-14%).

Проблемы, возникающие с очисткой сточных вод кожевенных предприятий напрямую связаны с недостаточным уровнем технологии и невысокой по современным меркам степенью использования химических соединений, применяемых в кожевенном производстве. Так, по данным журнала Leder und Haute Markt при выработке хромовых кож для верха обуви 47% коллагена дермы - ценнейшего белкового продукта переходит в отходы, а соединения хрома используются лишь на 48%. Низкая степень использования хрома связана не только с ухудшающейся экологической обстановкой на кожевенных предприятиях. Потерями такого количества хрома с отработанными растворами нельзя пренебречь и с точки зрения его большой стоимости - 800-1000 USD за тонну. Кожевенная промышленность потребляет ежегодно около 65 тыс. тонн соединений хрома. По данным BLMRA (British Leather Manufacturers' Research Association) из этого количества 20 тыс. тонн переходит в изделия, остальное - теряется с отходами. Причем 25 тыс. тонн сливается с отработанными растворами.

Влияя на состав и свойства природных вод, соединения хрома вызывают необратимые изменения в организмах растений и животных, а через них воздействуют на всю биосферу. Токсическое действие хрома на человека во всех случаях приводит к ухудшению показателей обмена веществ. Соединения хрома вызывают местное раздражение кожи и слизистых, приводящих к их изъязвлению, а при вдыхании аэрозолей - к прободению хрящевой части носовой перегородки, поражению органов дыхания вплоть до развития пневмосклероза. Общетоксическое действие соединений хрома сказывается в поражении печени, почек, желудочно-кишечного тракта, сердечно-сосудистой системы. Независимо от пути введения соединений хрома в организм, в первую очередь поражаются почки - сначала канальцевый аппарат, затем сосудистая сеть с преимущественным поражением клубочков. Все соединения хрома попадая в организм человека изменяют активность ферментов и угнетают тканевое дыхание. Аллергическое действие этих соединений проявляется приступами, сходными с бронхиальной астмой, и развитием кожной сенсебилизации, являющейся причиной "хромовых экзем". Имеются данные, свидетельствующие о более высокой заболеваемости и смертности от рака органов дыхания и пищеварения среди работающих на хромовых производствах.

Наиболее эффективное решение охраны водного бассейна от деятельности кожевенных предприятий должно носить комплексный характер и осуществляться за счет снижения количества загрязняющих веществ в сточных водах и обеспечения надежной финишной очистки сточных вод с утилизацией обезвоженного осадка. Снизить количество загрязняющих веществ можно за счет многократного повторного использования воды путем создания водооборотных систем для отдельных технологических растворов, содержащих реагенты для выделки кож.

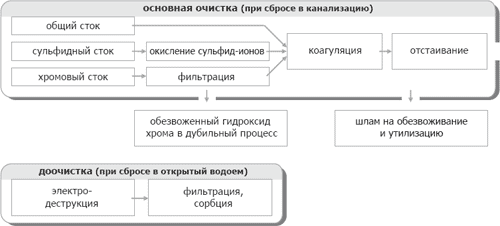

Схемы очистки сточных вод кожевенного производства

Вариант № 1

Вариант № 2

Глава 3 ИЗВЛЕЧЕНИЕ ХРОМА ИЗ СТОКОВ КОЖЕВЕННОГО ПРОИЗВОДСТВА

Для сохранения структуры кожи и предотвращения гниения кожу подвергают обработке различными дубильными веществами. Для этой цели широко используют трехвалентный хром, обычно гидрат основного сульфата хрома. Трехвалентный хром часто приготовляют на кожевенной фабрике восстановлением шестивалентного хрома сахаром и серной кислотой.

В течение нескольких лет потери растворимых соединений в стоках кожевенного производства постепенно возрастали, поскольку было дешевле покупать хромсодержащие вещества заново, чем проводить выделение хрома.

Другим фактором, способствующим направлению солеи хрома в отходы, являлось желание увеличить скорость дубления за счет усиления проникновения хромовых солей в кожу при использовании более высоких концентраций хрома. Увеличение скорости дубления позволяет уменьшить износ оборудования и повысить производительность труда. Однако при этом происходит значительное увеличение концентрации хрома, в сточных водах, а также потерь хрома, используемого для дубления.

Рядом проведенных исследований было установлено, что на наиболее эффективно работающих кожевенных фабриках около 1/3 закупаемого количества соединений хрома выбрасывается со сточными водами: на некоторых производствах допускается выброс даже половины всего закупаемого хрома.

Большие количества хрома выбрасываются также вместе с отходами кожи, образующимися на стадиях обрезки, скобления, лощения и т. п. Такие потери могут достигать 2/3 от общего количества хрома, введенного в процесс. Это представляет значительную опасность для окружающей среды, поскольку ионы хрома, в особенности шестивалентного, ядовиты. Средняя кожевенная фабрика, обрабатывающая 2000—3000 кож в день ежедневно сбрасывает около 1000 кг хрома в расчете на Сг2О4. Из этого количества 50—60 % удаляются со сточными водами и 40—50 % с отходами кожи.

Этот метод включает непрерывное перемешивание хромсодержащего осадка с непрерывной фильтрацией и прохождением через последовательно расположенные зоны фильтрования. Метод является экономически эффективным и привлекательным с точки зрения экологии. Выделяемые соединения хрома могут быть использованы для приготовления свежих дубильных растворов.

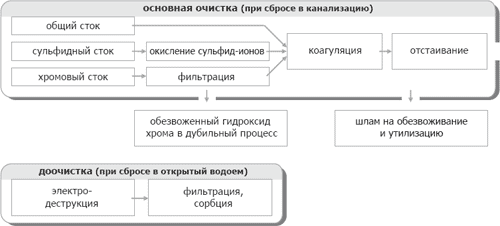

Схема процесса приведена на рис. 1 Отработанные жидкости, содержащие хром, со всех участков производства собирают в отстойнике откуда насосом 2 их прокачивают через каскад 3. Отсеянные твердые частицы попадают на бесконечный ленточный транспортер 4 и направляются в приемную камеру, которая на рисунке не показана. Жидкая фаза направляется в сепаратор 5, в котором жиры и смазки собираются на поверхности и сливаются с частью жидкости через отверстие 6. Все твердые частицы оседают в конической нижней части 7, откуда они с помощью насоса 26 выводятся по линии 8 и направляются для повторного разделения в отстойник.

Рис. 1 Схема непрерывного процесса выделения гидроокиси хрома из отработанных хромсодержащих дубильных жидкостей и его повторного использования для дубления

Прозрачный хромсодержащий раствор из средней части резервуара 5, проходя под отражателем 10, поступает в смеситель 11, в который из резервуара 12 подается каустическая сода или какой-либо другой щелочной раствор для того, чтобы поддерживать величину рН в резервуаре И равной 8,0—9,5. Если концентрация осажденного гидроксида хрома достаточно высока, то отстаивание в осветлителе 13 можно не проводить; в этом случае смесь непосредственно поступает на фильтр 14 для непрерывной фильтрации под давлением. Если же суспензия гидроксида хрома достаточно разбавлена, то перед фильтрованием ее направляют в отстойник 13, где осадок собирается в конической нижней части.

Одновременно чистый раствор, находящийся над осадком, декантируют из отстойника на определенной высоте, уменьшая таким образом до минимума объем суспензии гидроксида хрома, которую необходимо фильтровать. Суспензию перекачивают под давлением насосом 15 на непрерывную фильтрацию на фильтре 14, где поддерживается постоянная толщина слоя осадка и происходит концентрирование гидроксида хрома до заранее определенной концентрации.

При достижении этой желаемой концентрации (14—15%) концентрировали пасту гидроксида хрома направляют в резервуар 16, куда из емкости 17 подается для смешения серная кислота до тех пор, пока не будет достигнута требуемая основность и произойдет растворение осадка. Прозрачный фильтрат с фильтра 14 по линиям 18 и 19 направляется в сток; суммарное содержание хрома в нем составляет менее 2 рргп.

В нижней части рис. 1 проиллюстрирована работа фильтра 14. Этот многосегментный фильтр для непрерывного фильтрования под давлением имеет входное отверстие 20, ведущее в корпус 21. Внутри корпуса размещены вращающиеся фильтровальные пластины 22, состоящие из металлического диска 23, прилегающего к фильтрующей поверхности 24. Жидкость проходит через фильтр 24 и выводится через

коллекторную трубу 25. Стационарные пластины 26 закреплены внутри корпуса и состоят из круглых полых каркасов, с фильтровальными поверхностями 27, через которые проходит фильтрат, вытекающий далее через коллекторную линию 28. По линиям 18 и 19 фильтрат отводится в сток. Осадок, образующийся при фильтровании, выбрасывается по линии 29, на которой имеется пневматический клапан, срабатывающий, когда давление достигает определенного уровня.

Процесс, предназначенный для обработки как жидких так и твердых отходов кожевенного производства и позволяющий повысить степень извлечения хрома. Он позволяет свести к минимуму вред, причиняемый окружающей среде, довольно экономичен, позволяет использовать горючие органические соединения, содержащиеся в обрабатываемых отходах, а также обеспечивает высокую степень извлечения хрома, пригодного для повторного использования или для хранения в устойчивой форме с уменьшением объема на 90—95 %.

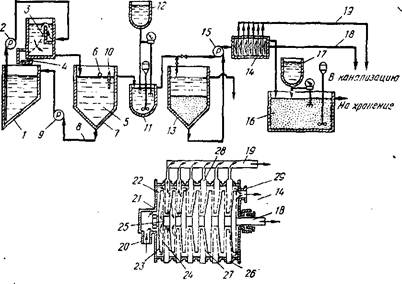

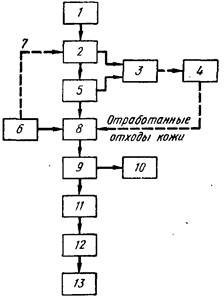

Схема этого процесса показана на рис. 2. Сточные воды 1 направляют в отстойник или флотатор 2. Стоки 1 могут состоять только из одних отработанных дубильных жидкостей, однако предпочтительно смешивать эти жидкости со сточными водами процесса щелочного удаления шерсти, в котором образуется осадок Сг(ОН)3. Хотя хром содержится только в стоках дубильного производства, целесообразно обрабатывать сточные жидкости обеих стадий в одной и той же системе, поскольку кислые сточные воды стадии дубления по меньшей мере частично нейтрализуются щелочными водами со стадии удаления шерсти.

Осаждение взвешенных частиц и некоторых растворенных веществ происходит в сепараторе при добавлении коагулирующих и осаждающих агентов, таких как измельченные отходы кожи, обозначенные пунктирной линией 7, или полимеры, применение которых для этих целей широко известно. Возможно также разделение с использованием принципа флотации.

После разделения осадок удаляют. Жидкую фазу 3 отводят; желательно перед сбросом подвергнуть ее дополнительной очистке. Вторичная и третичная обработка проводится с использованием хорошо известных способов. Необходимость в такой обработке может быть уменьшена или устранена вовсе, если жидкость профильтровать через фильтр 4, состоящий из переработанных, измельченных или карбонизированных отходов кожи.

Шлам, первоначально отделенный в отстойнике 2, обычно содержит 85—95 % воды и не может поддерживать горение. Его сушка в печи требует дополнительного расходования топлива, поэтому предпочтительно проводить его концентрирование еще до подачи в печь. Концентрирование можно проводить путем упаривания или, что предпочтительно, путем механического удаления воды с помощью центрифугирования, уплотнения и т. п.

Уплотнение предпочтительно проводить с использованием фильтрпресса или ленточного пресса. Такое концентрирование шлама или его смеси с измельченными отходами кожи приводит к получению материала способного поддерживать горение и содержащего твердого вещества 20—45 %, а еще предпочтительнее 30—45 %.

Концентрированный шлам 5 так же как и отходы кожи, обычно содержащие 40— 50 % извлекаемого хрома и обладающие высокой калорийностью, могут направляться на сжигание раздельно. Однако предпочтительно перед сжиганием смешивать кислые отходы кожи со щелочным шламом, используя один из способов, описанных выше.

Твердые отходы дубильного производства 8 подаются в печь Р. Печь работает при относительно низких температурах — до 650 °С, предпочтительно при 425— 650 °С, лучше всего при ~540°С. Негорючие материалы, в том числе трехвалентный хром превращаются в золу, а органические соединения сгорают с образованием газообразных продуктов и углерода.

Поскольку температура в печи не высока, образующиеся газы не являются полностью окисленными; их необходимо удалять из зоны горения и направлять на дальнейшую обработку для полного окисления. Дополнительная обработка может также потребоваться для удаления некоторых вредных примесей. Применение низкой температуры в совокупности с наличием по меньшей мере двух стадий окислительной обработки образующихся газов позволяет свести к минимуму содержание хрома в газовой фазе. Конечный газообразный продукт состоит в основном из Н2О и СО2 и может быть выброшен в атмосферу. Стадия вторичного окисления печных газов на схеме обозначена как 10.

Зола 11, содержащая трехвалентный или шестивалентный хром, удаляется из печи. Шестивалентный хром может быть направлен на стадию выщелачивания 12, где образуется хромсодержащий раствор 13. Раствор может быть получен различных концентраций, в зависимости от того какая концентрация требуется для использования в данном конкретном дубильном производстве. В качестве выщелачивающего агента могут быть применены вода, кислоты или их смеси, такие как азотная кислота HNO3 или серная кислота H2SО4.

Полученный раствор хрома может быть использован при дублении в качестве источника бихромата. В то же время он может быть подвергнут и дальнейшей обработке, например путем концентрирования при нагревании или очистке методами фильтрации, осаждения, промывания, перекристаллизации и т. п. Обычно для Катализаторы на основе оксифторидов хрома могут быть, в частности, получены путем фторирования гидратированных оксидов хрома фтористым водородом или нагреванием трехфтористого хрома в присутствии воды в атмосфере кислорода. Эти катализаторы очень эффективны в процессах фторирования хлорированных и (или) бромированных алифатических углеводородов в газовой фазе.

Недостатком таких катализаторов является постепенное уменьшение их активности при продолжительном контакте с галогенсодержащими соединениями углерода, в особенности с такими соединениями, в молекуле которых дополнительно содержатся атомы водорода и (или) кислорода. При этом происходит увеличение количества фтористого водорода, требуемого для регенерации катализаторов.

При регенерации катализаторов кислородом их активность восстанавливается лишь на непродолжительное время. Регенерация хлором требует применения очень высоких температур, которые повреждают структуру катализатора. Регенерация под действием HF требует высоких температур; снижение активности регенерированного катализатора происходит постепенно.

Метод позволяет без больших затрат регенерировать даже сильно дезактивированные катализаторы, которые ранее удавалось регенерировать лишь с большим трудом. Катализатор может быть снова использован в процессе фторирования: регенерация требует малых расходов материала и энергии.

ЛИТЕРАТУРА

1. А.К. Адрышев, Н.А. Струнникова, Г.К. Даумова, Е.М. Сапаргалиев Перспективы использования природных алюмосиликатов Восточного Казахстана / Москва, Горный журнал, 2003, №6, 86-88 с

2. Ахназарова С.Л., Кафаров В.В. Оптимизация эксперимента в химии и химической технологии. –М. : Высшая школа, 1978. – 319 с

3.Зажигаев Л.С., Кишьян А.А., Романиков Ю.И. Методы планирования и обработки результатов физического эксперимента. – М. , Атомиздат, 1978- 232 с

4. Курицкий Б.Я. Поиск оптимальных решений средствами Ехсеl 7.0. – Санкт-Петербург, 1997 г.

5. Чернявский В.С., Чернявский М.В. Моделирование систем: Учебное пособие / ВКГТУ. – Усть-Каменогорск: 2001 г. – 142 с.