Контрольная работа: Производственная программа цеха

1. Обоснование производственной программы

При разработке курсового проекта исходить из того, что на основе маркетинговых исследований заключены контракты на поставку пиломатериалов столярных изделий с гарантией своевременной оплаты со стороны потребителя (объёмы указаны в задании на проектирование). Но специфика лесоцеха такова, что при распиловке сырья будут получены пиломатериалы как правило низкого сорта и отходы, на которые пока нет потребителей.

Поэтому важно определить такую производственную программу по распиловке сырья, которая обеспечивает 100%-ную гарантию выполнения уже заключённых контрактов.

Порядок действия по установлению производственной программы по распиловке сырья лесоцеха:

Определение объёма производства обрезных пиломатериалов, тыс. м3 I-III сортов хвойных пород для выполнения контрактов и обеспечения собственного столярного цеха сырьём:

![]()

где Qобр- объём поставок по контракту обрезных пиломатериалов хвойных пород I-III сорта, тыс. м3;

НР – норма расхода пиломатериалов I-III сортов на производство блоков, м3/1000м2;

Qб – объём поставок по контрактам столярных изделий, тыс. м2.

Общий объём производства пиломатериалов обрезных и необрезных должно быть не менее 18,4 тыс. м3+9 тыс. м3=27,4 тыс. м3

Удельный вес обрезных пиломатериалов: 18,4*100/27,4=67,2 %

Исчисление средневзвешенного процента выхода пиломатериалов (отборного, I-III сортов):

Поставщик отправляет на предприятие пиловочное сырьё в не рассортированном виде. Его характеристики приведены в задании на проектирование. По технологии с брусовкой с целью увеличения обрезных пиломатериалов распиливают брёвна больших диаметров и лучшего сорта. Брёвна относительно малых диаметров перерабатывают по технологии в развал. Средневзвешенный процент выхода пиломатериалов I-III соров, %, определяют следующим образом:

![]() ,

,

где Прij – процент выхода i- вида пиломатериалов I-II сортов из бревён j-той группы по диаметру, сорту (по данным таблицы выхода пиломатериалов в приложении), %

Удij-удельный вес ij-той группы пиловочных брёвен по диаметру и сорту в общем объёме сырья, % (в задании на проектирование).

Всё сырьё подразделяем на 2 группы по способу распиловки (с брусовкой и вразвал), а затем в пределах этих групп – на подгруппы по признакам (диаметр и сорт брёвен).

Средневзвешенный процент выхода обрезных пиломатериалов I-III сортов определяют, исходя из способа распиловки и характеристик сырья:

![]()

Необходимое количество сырья для производства объёма обрезных пиломатериалов с целью их постановки потребителям по контрактам и в собственный цех определяют по формуле:

![]()

где QОБР – объём обрезных пиломатериалов I-III сортов, поставляемых по контрактам и в цех столярных изделий, тыс. м3;

![]() - средневзвешенный выход обрезных

пиломатериалов I-III сортов, %.

- средневзвешенный выход обрезных

пиломатериалов I-III сортов, %.

Аналогично установлены средневзвешенный процент выхода необрезных пиломатериалов (отборного, I-III сортов) и объём сырья для их производства

![]()

![]()

Установление производственной программы по распиловке сырья

Исходя из характеристик поступающего сырья, способов распиловки и контрактов на поставку лесопродукции производственная программа по распиловке сырья равна:

![]() 39,8+17=56,8 тыс. м3,

39,8+17=56,8 тыс. м3,

где обозначения из формул (1)-(3)

Планируемый процент брусовки (уточнённый):

КБР=(39,8/56,8)*100=70,1%

Производственная программа по пропуску сырья равна:

![]() 56,8*1,701=96,6 тыс. м3

56,8*1,701=96,6 тыс. м3

где – ППС – производственная программа по распиловке сырья, тыс. м3;

КБР –

планируемый коэффициент брусовки; ![]()

2. Расчёт производственной мощности лесоцеха

Производственная мощность лесоцеха исчисляется с целью обоснования производственной программы с технической стороны и принятия решения по режиму работы предприятия.

Первоначально с помощью табл.2 устанавливают фонд эффективного времени лесорам. По рекомендации принимаем простои в капитальном ремонте 10-12 дней в году на одну лесораму; сменность работы – 2,0; продолжительность смены в среднем 6,67 ч.

Устанавливаем нормативы для расчёта средней производительности лесорамы (табл. 3). Все лесорамы приводят к эталонной пильной рамке с длиной хода 600 мм по формуле:

![]() ,

,

![]()

![]()

![]()

где ni и Нi – количество оборотов коленчатого вала и соответственно длина хода пильной рамки i-той лесорамы, мм;

600 – длина хода пильной рамки эталонной лесорамы, мм;

![]() - количество оборотов i-той лесорамы, пересчитанное к длине

хода 600 мм.

- количество оборотов i-той лесорамы, пересчитанное к длине

хода 600 мм.

Среднее количество оборотов эталонной лесорамы, об/мин, находят как среднее арифметическое:

![]()

Часовую производительность средней рамы рассчитывают по формуле:

![]()

где 60 – длительность часа, мин;

КВ- коэффициент использования времени работы лесорамы;

КГ – коэффициент на среднегодовые условия работы;

Δ – посылка, мм/об;

nСР – среднее число оборотов, об/мин;

q – объём бревна, м3;

L – средняя длинна бревна, м;

Вразвал

![]()

с брусовкой

![]()

![]()

Данные для расчёта сведены в табл.3

Таблица 1 - Расчёт фонда эффективного времени лесопильных рам (для расчёта производственной мощности)

| Показатели | Единица измерения | По плану на | |

| 1 лесораму | Все лесорамы | ||

| Количество лесорам | шт. | 1 | 3 |

| Число календарных дней | день | 365 | |

| Праздничные и выходные дни | день | 60 | |

| Количество рабочих дней | день | 305 | |

| Простои в капитальном ремонте | день | 11 | 33 |

| Количество эффективных дней работы | день | 294 | 882 |

| Сменность работы | - | 2 | 2 |

| Продолжительность смены | рамо-час | 6,67 | |

|

Фонд эффективного времени: рамо-смен |

смена | 588 | 1764 |

Таблица 2 - Показатели и нормативы для исчисления средней производительности лесорамы

м3

Таблица 3 - Расчёт средней часовой производительности лесопильной рамы

| Состав сырья по диаметрам |

Распределение 1000 м3 сырья по способам распиловки |

Объём одного бревна м3 |

Посылка для хода 600 мм при распиловке |

Производительность лесорамы. м3/ч, при распиловке |

Потребность в рамо-часах для распиловки 1000 м3 сырья |

Кол-во брёвен , штук | ||||

| диаметр бревна, см | удельный вес. % | вразвал | с брусов-кой | враз-вал | с брусовкой | вразвал | с брусовкой | |||

| 26 | 40 | 350 | 50 | 0,35 | 27 | 34 | 23,5 | 29,6 | 18,27 | 1143 |

| 32 | 30 | 300 | 0,53 | 27,5 | 36,3 | 16,53 | 566 | |||

| 48 | 30 | 300 | 0,98 | 25 | 61 | 9,84 | 306 | |||

| Итого | 100 | 350 | 650 | 44,64 | 2015 |

Прим. При брусовке каждый кубометр сырья через пилораму пропускается дважды

Средняя часовая производительность лесорамы:

по распиловке сырья ![]()

по пропуску сырья ![]()

средний объём бревна ![]()

Результаты остальных расчётов приведены в табл. 4.

Производственная мощность лесоцеха по распиловке сырья, м3, равна:

![]() ,

,

где ФВ – эффективный фонд времени работы лесорам, ч (по табл.2);

ПМС=22,4*11766=253558,4 м3

по пропуску сырья

ПМПР=36,96*11766=434871 м3

Коэффициент использования производственной мощности:

по распиловке сырья

КРС=56,8*100/263,6=21,6%

по пропуску сырья

КПРС=96,6*100/434,9=22,21%

Таким образом, производственная программа лесоцеха по наличию производственной мощности выполнима.

Для принятия решений по режиму работы предприятия исчислена среднесменная производительность лесорамы по распиловке сырья

![]() ,

,

где ![]() - средняя продолжительность

смены, ч;

- средняя продолжительность

смены, ч;

![]() - средняя производительность лесорамы

по сырью, м3/ч.

- средняя производительность лесорамы

по сырью, м3/ч.

3. Расчёт валового и товарного выпуска пиломатериалов

Для исчисления объёмов производства пиломатериалов в разрезе их видов и сортов первоначально составляется табл. 4

Таблица 4 - Состав сырья и распределения её по способам распиловки

| Показатели | Состав сырья, % |

Объём сырья тыс.м3 |

Распиловка, тыс. м3 |

||

| вразвал | с брусовкой | ||||

| Диаметры 16-24 см | Всего | --- | |||

|

В том числе 1 сорт |

--- | ||||

| 2 сорт | --- | ||||

| 3 сорт | --- | ||||

| 4сорт | --- | ||||

| Диаметр 26см и > | Всего | 100 | 56,8 | 17 | 39,8 |

| 1 сорт | 25 | 14,2 | 14,2 | ||

| 2 сорт | 35 | 19,58 | 11,32 | 8,56 | |

| 3 сорт | 35 | 19,87 | 5,68 | 14,2 | |

| 4сорт | 5 | 2,84 | 2,84 | ||

| Общая потребность в сырье | 100 | 56,8 | 17 | 39,8 |

Таблица 5

| Вид и сорт пиломатериалов |

Выход пиломатериалов, тыс. м3, при диаметре бревна и сорте древесины |

итого тыс. м3 |

|||||||

| 18-24 | 26 и > | ||||||||

| I | II | III | IV | I | II | III | IV | ||

| Обрезные отборный | 2,19 | 0,51 | 0,27 | 0,09 | 3,06 | ||||

| I сорт | 2,12 | 1,03 | 0,99 | 0,18 | 4,32 | ||||

| II сорт | 1,36 | 0,99 | 1,48 | 0,19 | 4,02 | ||||

| III сорт | 1,66 | 1,51 | 3,41 | 0,47 | 7,05 | ||||

| IV сорт | 1,48 | 1,22 | 2,56 | 0,66 | 5,92 | ||||

| Обапол | 0,33 | 0,19 | 0,28 | 0,07 | 0,87 | ||||

| Необрезные отборный | 0,77 | 0,12 | 0,89 | ||||||

| I сорт | 1,56 | 0,46 | 2,02 | ||||||

| II сорт | 1,51 | 0,68 | 2,19 | ||||||

| III сорт | 2,29 | 1,57 | 3,86 | ||||||

| IV сорт | 1,85 | 1,18 | 3,03 | ||||||

| Обапол | 0,28 | 0,13 | 0,41 | ||||||

| Итого | 8,26 | 4,14 | 12,4 | ||||||

| Всего | 13,71 | 13,13 | 1,66 | 37,64 |

Таблица 6 - Расчёт валового выпуска пиломатериалов и товарной продукции

Валовый выпуск пиломатериалов, тыс. м3

Количество тыс. м3

Обрезные

Сорт 1

Необрезные

Сорт 1

Коэффициент сортности валового выпуска = 40,35/37,64=1,072

Коэффициент сортности товарного выпуска = (40,35-7,8) / (37,64-6)=1,029

Норма расхода при производстве пиломатериалов валового выпуска:

![]() ,

,

где ППС – производственная программа по распиловке сырья, тыс. м3;

QВ.П – валовой выпуск пиломатериалов. тыс. м3.

4. Объём отходов и направления их использования

Баланс древесного сырья

| % |

тыс. м3 |

|

| пиломатериалы | 66,3 | 37,7 |

| горбыль | 8 | 4,5 |

| опилки | 10,2 | 5,8 |

| срезки, рейки | 7,5 | 4,3 |

| торцевые отрезки | 2 | 1,1 |

| усушка, распыл | 6 | 3,4 |

| Итого | 100 | 56,8 |

Весь объём горбыля перерабатывается на технологическую щепу с выходом готовой продукции 85%. Установка по производству техщепы из горбыля смонтирована в потоке лесопильного цеха; обслуживается 2 рабочими в смену. Отдельного производственного участка техщепы не организуется.

Объём горбыля равен:

Qгорбыля=56,8*8/100=4,5 тыс.м3

Объём технологической щепы:

Qт.щ.=4,5*85/100=3,8 тыс.м3

Объём отходов при производстве техщепы (отсев):

Q=4,5*15/100=0,7 тыс.м3

Стоимость реализуемого горбыля оценивается.

Данные расчётов сводятся в табл.7.

Таблица 7 - Баланс сырья

| Показатели | Величины | Стоимость отходов | ||

|

тыс. м3 |

% от сырья |

Цена 1 м3, тыс. руб. |

сумма, млн. руб. | |

| 1.Количество распиливаемого материала | 56,8 | 100 | ||

| 2.валовый выход пиломатериалов | 37,64 | 66,3 | ||

| 3.Щепа технологическая из горбыля | 3,8 | 6,7 | 0,1 | |

| 4.Всего, выход продукции | 41,44 | 73 | ||

| 5.Объём горбыля для выпуска щепы | 4,5 | 7,9 | 0,145 | 0,653 |

| 6.Отсев щепы (в процессе её производства) | 0,7 | 1,2 | 0,1 | 0,077 |

| 7.Опилки | 5,8 | 10,2 | 0,11 | 0,667 |

| 8.Рейки и срезки | 4,3 | 7,5 | 0,115 | 0,495 |

| 9.Торцевые отрезки | 1,1 | 2 | 0,115 | 0,044 |

| 10.Итого отходов лесоцеха | 0,7 | 1,2 | 0,04 | 0,077 |

| 11.Усушка и распыл | 3,4 | 7,2 | 1,251 | |

| Итого отходов и потерь лесоцеха | 4,1 | 6 | 1,328 | |

|

12.Забалансовые отходы а) кора б) припуск по длине |

||||

| 13.Всего отходов лесоцеха | 4,1 | 7,2 | 1,328 | |

| 14.Коэффициент использования сырья | 0,72 | |||

|

15.Стоимость отходов, включаемых: а) в себестоимость пиломатериалов б) в себестоимость технологической щепы в) в калькуляцию себестоимости тепловой энергии |

1,206 |

5. Организация работы лесоцеха

Так как производственная программа лесоцеха меньше производственной мощности, принимается решение об организации работы лесоцеха. Данные расчётов сводят в табл. 9.

Количество рамо-смен для выполнения годовой производственной программы:

![]() рамо-смен

рамо-смен

где ППС – производственная программа по сырью, м3;

ПСМ – сменная производительность лесорамы, м3.

Среднегодовой коэффициент сменности работы лесоцеха:

![]()

где Дэфф – эффективное количество дней работы лесорам в году (по табл.2)

Поквартально разбить объёмы производства нужно с учётом следующих соображений. По контрактам наибольший объём пиломатериалов нужно произвести в 1-ом квартале в связи с приближением летнего строительного сезона. Поэтому принят режим в 1-ом квартале двусменный. Квартальный объём производства (по сырью)

![]() тыс.м3

тыс.м3

![]() тыс.м3

тыс.м3

![]() тыс.м3

тыс.м3

![]() тыс.м3

тыс.м3

где Д1 – количество дней работы в 1 квартале;

n – количество лесорам в цехе;

2 – сменность работы в 1-ом квартале.

Остальные коэффициенты сменности приняты в соответствии с заключёнными контрактами.

Важнейшие показатели производственной программы предприятия, включая данные цеха столярных изделий, указать в табл. 10 с необходимыми комментариями.

6. Расчёт потребности в тепловой и электрической энергии

Так как сортировка брёвен идёт в бассейне, то норма расхода пара равна 0,02 Гкал на 1м3 пиловочного сырья.

Таблица 8 - Технико-экономические показатели лесопильного цеха и производства щепы

| Показатели | Год | Квартал | |||

| 1 | 2 | 3 | 4 | ||

| Количество лесопильных рам, шт. | 3 | 3 | 3 | 3 | 3 |

| Число дней работы цеха, день | 305 | 77 | 76 | 77 | 75 |

| Сменность работы, смена | 0,43 | 0,9 | 0,2 | 0,2 | 0,36 |

|

Распилить сырья, всего тыс. м3 |

56,8 | 31,06 | 6,8 | 6,9 | 12,04 |

|

В том числе: на рамах вразвал, тыс. м3 на рамах с брусовкой, тыс. м3 |

17 39,8 |

9,3 21,76 |

2 4,8 |

2,1 4,8 |

3,6 8,44 |

|

Пропустить древесины, тыс. м3 |

96,6 | 52,82 | 11,6 | 11,7 | 20,48 |

| Процент брусовки, % | 70,1 | 70,1 | 70,1 | 70,1 | 70,1 |

|

Средний объём бревна, м3 |

0,496 | 0,496 | 0,496 | 0,496 | 0,496 |

| Процент полезного выхода пиломатериалов, % | 66,3 | 66,3 | 66,3 | 66,3 | 66,3 |

|

Валовой выпуск пиломатериалов, тыс. м3 |

37,64 | 13,13 | 6,57 | 6,64 | 11,3 |

|

Выпуск технологической щепы, тыс. м3 |

3,8 | 1,344 | 0,673 | 0,677 | 1,106 |

| Коэффициент комплексного использования сырья, % | 73 | 73 | 73 | 73 | 73 |

|

Внутризаводской оборот, тыс. м3 |

6 | 1,5 | 1,5 | 1,5 | 1,5 |

|

Товарная продукция. тыс. м3 |

31,64 | 11,19 | 5,52 | 5,59 | 9,33 |

|

Камерная сушка пиломатериалов, тыс. м3 |

6 | 1,5 | 1,5 | 1,5 | 1,5 |

| Средний коэффициент сортности товарных пиломатериалов | 1,029 | 1,029 | 1,029 | 1,029 | 1,029 |

|

Средняя производительность по рамам, м3/час |

22,4 | 22,4 | 22,4 | 22,4 | 22,4 |

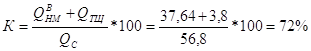

Коэффициент комплексного использования древесного сырья, % определяют следующим образом:

,

,

где ![]() и QТЩ – объёмы производства соответственно пиломатериалов и

техщепы, тыс. м3;

и QТЩ – объёмы производства соответственно пиломатериалов и

техщепы, тыс. м3;

QС – объём сырья, тыс. м3.

Таблица 9 - Производственная программа предприятия

Производственная программа лесоцеха по распиловке сырья, тыс. м3

в том числе: вразвал

с брусовкой

17

39,8

Производственная программа лесоцеха по пропуску сырья, тыс. м3

Производственная программа столярного цеха:

дверные блоки м3/м2

Внутреннее потребление пиломатериалов хвойных обрезных II-III сортов:

дверные блоки, тыс. м3

Товарный выпуск пиломатериалов, тыс. м3

Таблица 10 - Расчёт потребного количества пара и электроэнергии

тыс.м3

тыс.м3

тыс.м3

тыс.м2

тыс.м3

Таблица 11 - Расчет количества топлива

Кол-во отходов, тыс.м3

м3

м3

м3

м3

Объем получаемого пара при сжигании отходов в т.у.т., Гкал:

![]()

где РОТХ – ресурсы отходов, т.у.т.;

НРТОПЛИВА – норма расхода топлива в т.у.т. на 1 Гкал.

7. Планирование объема товарной и реализуемой продукции

Таблица 12 - План производства и реализации продукции

тыс. м3

10,84

12,4

5,0625

7,123

тыс. м2

тыс. м3

8. Планирование показателей по труду и заработной плате

Таблица 13 - Расчет количества рабочих по рабочим местам

тыс.м2

Таблица 15 - Расчет списочного количества и фондов зарплаты рабочих

| Цеха, группы рабочих и продукции | Потребное кол-во человеко-дней | Списочное кол-во рабочих, чел. | Тарифный фонд зарплаты, млн. руб. | Доплаты к тарифному фонду | Фонд основной (часовой) зарплаты, млн. руб. | Фонд дополнительной зарплаты | Фонд годовой зарплаты, млн. руб. | ||

| % | млн. руб. | % | млн. руб. | ||||||

| Лесопильный цех основные | 4852,6 | 37 | 2,6925 | 50 | 1,3463 | 4,0388 | 12 | 0,4847 | 4,5295 |

| Эксплуатация оборудования | 393,5 | 3 | 0,1065 | 0,0533 | 0,1598 | 0,0192 | 0,179 | ||

| Ремонт оборудования | 393,5 | 3 | 0,1491 | 0,0746 | 0,2237 | 0,0268 | 0,2505 | ||

| Заточка инструмента | 393,5 | 3 | 0,1307 | 0,0654 | 0,1961 | 0,0235 | 0,2196 | ||

| Итого по цеху | 6033,1 | 46 | 3,0788 | 1,5394 | 4,6182 | 0,5542 | 5,1724 | ||

| Производство щепы | 524,6 | 4 | 0,1054 | 0,0527 | 0,1581 | 0,019 | 0,1771 | ||

| Сушильный цех | 665,8 | 5 | 0,1823 | 0,0912 | 0,2735 | 0,0328 | 0,3063 | ||

| Паросиловой цех | 738 | 6 | 0,2289 | 0,1145 | 0,3434 | 0,0412 | 0,3846 | ||

| Цех столярных изделий | 264,9 | 120 | 3,407 | 1,7035 | 5,1105 | 0,6133 | 5,7278 | ||

| Итого | 8218,4 | 203 | 7,0024 | 3,5013 | 10,5037 | 1,2605 | 11,7642 | ||

| Прочие цеха | 393,6 | 3 | 0,0435 | 0,0218 | 0,0653 | 0,0078 | 0,0296 | ||

| Всего с прочими | 8612,0 | 206 | 7,0459 | 3,5221 | 10,569 | 1,2683 | 11,7938 |

Таблица 16 - Штатное расписание управленческого персонала

| Цеха и другие объекты | Кол-во | Расчёт количества ИТР, служащих и МОП | Средняя зарплата в месяц, тыс. руб. | Фонд з/п в год, млн. руб. | ||

| Категория работника | Норматив, % | Кол-во, чел. | ||||

| Лесопильный | Линейные руководители служащие МОП |

4 2,5 1,5 |

2 2 1 |

5040 3696 2016 |

0,121 0,0887 0,0242 |

|

| Итого по цеху | 5 | 0,2329 | ||||

| Сушильный цех | Линейные руководители служащие МОП |

4,0 2,5 1,5 |

1 1 1 |

5040 3696 2016 |

0,0605 0,0444 0,0242 |

|

| Итого по цеху | 3 | 0,1291 | ||||

| Производство щепы | Не планируется | 9,0 | 1 | 3696 | 0,0444 | |

| Итого | 0,0444 | |||||

| Паросиловой | Мастер служащие |

1 1 |

5040 3696 |

0,0605 0,0444 |

||

| Итого по цеху | 0,1049 | |||||

| Столярных изделий | Руководители служащие МОП |

4,0 2,5 1,5 |

5 3 2 |

5040 3696 2016 |

0,3025 0,1331 0,0484 |

|

| Итого | 0,4839 | |||||

| Заводоуправление |

Руководители специалисты служащие МОП |

0,6 1,9 1,8 0,7 |

2 4 4 2 |

29400 9912 3696 2016 |

0,7056 0,4758 0,1774 0,0484 |

|

| Итого | 1,4072 | |||||

| Всего по предприятию | Руководители специалисты служащие МОП |

10 5 12 6 |

||||

| Итого | 33 | 2,4034 |

Таблица 17 - План по труду и кадрам

9. Планирование себестоимости продукции

Расчёт амортизационных отчислений

Таблица 18 - Ремонт амортизационных отчислений и отчислений в фонд ремонтов

| Основные фонды цеха и других объектов | Средняя норма амортизации, % | Процент отчислений в фонд ремонтов | Стоимость фондов, млн. руб. | Амортизационные отчисления, млн. руб. | Отчисления в фонд ремонтов, млн. руб. |

|

Лесопильный цех Здания |

1,2 | 2,0 | 11,42 | 0,14 | 0,23 |

| Сооружения | 5,8 | 4,6 | 15,62 | 0,91 | 0,72 |

| Инвентарь | 7,6 | 8,0 | 1,21 | 0,09 | 0,1 |

| Итого на цеховые расходы | 28,25 | 1,14 | 1,05 | ||

| Силовые машины | 6,6 | 5,8 | 8,41 | 0,56 | 0,49 |

| Рабочие машины | 10,0 | 7,6 | 12,62 | 1,26 | 1,0 |

| Измерительные устройства | 13,0 | 10,0 | 4,8 | 0,62 | 0,48 |

| Транспорт | 12,5 | 10,5 | 4,2 | 0,53 | 0,44 |

| Инструмент | 20,0 | 6,0 | 1,8 | 0,36 | 0,11 |

| Итого на содержание оборудования | 31,83 | 3,33 | 2,52 | ||

| Всего по цеху | 60,08 | 4,47 | 3,57 | ||

| Производство щепы | 16,7 | 12,4 | 0,16 | 0,03 | 0,02 |

| Сушильный цех | 8,0 | 10,2 | 2,0 | 0,16 | 0,2 |

| Цех столярных изделий | 8,2 | 7,5 | 1,94 | 0,16 | 0,15 |

| Паросиловой цех | 4,5 | 9,4 | 2,0 | 0,09 | 0,18 |

| Прочие цеха | |||||

| Общезаводские объекты | 4,2 | 3,4 | 1,15 | 0,05 | 0,04 |

| Всего по предприятию | 67,33 | 4,96 | 4,16 |

Задание по выработке тепловой энергии, Гкал 3,5

Для других цехов 2,543

Итого 6,043

На самообслуживание и потери 0,242

Всего ,6,285

Таблица 19 - Смета расходов паросилового цеха

Распределение тепловой энергии и расходов

| Продукция и потребители энергии | Кол-во энергии, Гкал | Сумма, млн. руб. |

| Транспортно-складские расходы | 1,14 | 0,4013 |

|

Сушка пиломатериалов для цеха столярных изделий: дверные блоки |

1,8 | 0,6336 |

| Прочие потребители | 1,153 | 0,4058 |

| Итого | 4,093 | 1,4407 |

| Реализация на сторону | 0 | 0 |

| Всего | 4,09 | 1,4407 |

Таблица 20 - Смета расходов сушильного цеха

Себестоимость сушки 1м3 пиломатериалов

Таблица 21 - Смета расходов на содержание и эксплуатацию оборудования лесопильного цеха

тыс. м3

цена 1м3, тыс. руб.

на 1м3, тыс. руб.

Таблица 23 - Смета цеховых расходов лесоцеха

Содержание аппарата управления цеха, всего

в том числе:

а) з/п основная и дополнительная

б) отчисления на соц. нужды

3,3407

2,4034

0,9373

Таблица 24 - Смета общехозяйственных расходов

на 1м3, тыс. руб.

Таблица 26 - Калькуляция себестоимости технологической щепы (объём тыс. м3)

на 1м3

Таблица 27 - Схема цеховых расходов производства столярных изделий

| Статьи расходов | Расходы в … г., млн. руб. |

|

1.Содержание аппарата управления цеха, всего в том числе: а) з/п основная и дополнительная |

0,6678 0,4839 |

| б) отчисления на социальные нужды | 0,1877 |

| 2. Амортизация зданий сооружений и инвентаря | 0,096 |

| 3. Содержание зданий сооружений и инвентаря цеха | 0,0291 |

| 4. Ремонт (все виды) зданий, сооружений и инвентаря | 0,09 |

| 5. Испытания, опыты исследования, рационализация | 0,0252 |

| 6. Охрана труда (расходы в цехе) | 0,864 |

| 7 Износ малоценного и быстроизнашиваемого инвентаря | 0,0019 |

| 8. Прочие расходы | 0,0444 |

| 9. Непроизводственные расходы (потери от простоев и порчи имущества; недостача материальных ценностей) | 0,3024 |

| 10. Всего | 2,1208 |

Таблица 28 - Калькуляция себестоимости столярных изделий

на 1м2, тыс. руб.

Таблица 29 - Расчёт себестоимости и рентабельности по плану на …. г.

тыс. м3

тыс. м2

тыс. м3

Таблица 30 - Основные показатели плана на …. г.

тыс. м3

тыс. м2

Рентабельность:

а) по отношению к с/с

![]() ,

,

где ПБ – балансовая прибыль, млн. руб.;

По завершению планируемого периода, финансовое положение данного предприятия будет выглядеть следующим образом: прибыль составит 560 тыс. руб. Данную сумму можно использовать в дальнейшем развитии производства.

Необходимо обратить внимание на низкорентабельные разделы, а именно на участок техщепы, где идёт не полное использование техщепы. А также цех производства пиломатериалов. Также необходимо минимизировать расходы на производство, что приведёт к снижению себестоимости и увеличению прибыли. Необходимо закупать более высококачественное сырьё, как следствие будет меньше отходов и степень использования сырья вырастет.