Дипломная работа: Совершенствование организации основного производства на предприятии "Мясопромышленная компания ООО "Лиман"

ДИПЛОМНАЯ РАБОТА

ТЕМА:

Совершенствование организации основного производства на предприятии «Мясопромышленная компания ООО «Лиман»

Содержание

Введение

Глава 1. Теоретические аспекты организации основного производства

1.1 Типы, формы и методы организации производства

1.2 Методы организации производства

1.3 Развитие форм организации производства

Глава 2. Анализ производственно хозяйственной деятельности ООО"ЛИМАН"

2.1 Общие сведения о предприятии ООО"ЛИМАН"

2.2 Структура управления и производства

2.3 Технико-экономическая оценка деятельности ООО"ЛИМАН"

2.4 Анализ финансового состояния ООО"ЛИМАН"

Глава 3. Совершенствование организации основного производства на ООО"ЛИМАН"

3.1 Анализ использования производственно-технического потенциала

3.2 Мероприятия по совершенствованию основного производства предприятия

3.3 Экономическая эффективность предлагаемых мероприятий

Заключение

Литература

Введение

Любой экономический процесс, представляет собой преобразование ресурсов (материальных, трудовых, финансовых) в экономический равно эффективный продукт и протекает по схеме «ресурсы – факторы производства – продукт экономической, коммерческо-производственной деятельности». Природные, материальные, трудовые, финансовые, капитальные, информационные ресурсы, объединенные предпринимательской инициативой, под воздействием управления вовлекаются в производственно-коммерческую и другую деятельность, становятся в процессе его факторами в условиях рыночных отношений. Протекающий в результате действия факторов коммерческо-производственный процесс приводит к образованию, созданию экономического продукта в виде товара, продукции, выполненных работ, услуг и др.

Преобразование экономических ресурсов в действующие факторы производства, должны обладать определенной продолжительностью во времени и их непосредственным участием в качестве различных функциональных структур.

Следует отметить, что коммерческо-производственная деятельность имеет место не только в сфере товарно-денежного обращения, поскольку в условиях рыночных отношений кроме товаров и услуг продаются и деньги, и новые технологии, и продукты интеллектуального труда, и другие имеющие реальную стоимость. Коммерческо-производственная деятельность - это целесообразная деятельность, направленная на извлечение доходов, прибыли. Вместе с тем прибыль, полученная в коммерческо-производственной деятельности, может быть использована на развитие и расширение предпринимательства для более полного удовлетворения потребностей общества.

Таким образом, коммерция в сфере товарного обращения – это совокупность процессов и операций, направленных на совершение купли-продажи товаров в целях удовлетворения покупательского спроса и получения прибыли.

Объектом изучении данной науки является низовое звено — предприятие, действующее в условиях рынка.

Теоретической основой курса является экономическая теория и действующие законы, и указы Президента.

Работа в области совершенствования организации производства не должна носить эпизодический характер. Это обусловлено тем, что:

во-первых, все организационные резервы не могут быть реализованы одновременно, поэтому мероприятия по их использованию, повышению уровня организации производства распределяются по времени в зависимости от значимости и подготовленности в условиях рынка;

во-вторых, сами условия производства постепенно меняются: меняется Метатор, состав оборудования, технология и в этой связи должна меняться и организация, приспосабливаться к новым производственно-техническим условиям, поэтому организацию производства следует постоянно совершенствовать и только тогда организационная деятельность будет способствовать решению задачи успешного функционирования предприятия в рыночных условиях.

Задачи организации производства. Изучение конъюнктуры рынка и умение адаптировать развитие производства под ее постоянное изменение.

Совершенствование методов организации производства и труда, внедрение непрерывного производственного потока, внутризаводская специализация линий, цехов, работа по графику.

Увеличение производственной мощности предприятия и улучшение ее использования.

Обеспечение средствами производства и организация их ремонта.

Внедрение безотходных технологий, сертификация качества, совершенствование организации внутризаводского транспорта, структуры производственного процесса.

Целью данной дипломной работы, является обобщение теоретических основ по вопросам организации производства, а также в условиях рынка дать оценку хозяйственной деятельности предприятия и разработать основные направления дальнейшего совершенствования организации основного производства.

Глава 1 Теоретические аспекты организации основного производства

1.1 Типы, формы и методы организации производства

Характеристика типов организации производства

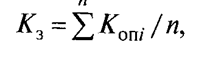

Тип производства — совокупность организационно-технических и экономических характеристик и особенностей сочетания факторов и элементов организации производства, обусловленных номенклатурой, масштабом и регулярностью выпуска продукции. В свою очередь номенклатура и масштаб (программа) выпускаемой продукции определяют уровни концентрации, специализации, кооперирования и комбинирования производства. В зависимости от сочетания перечисленных форм организации производства и его элементов бывают следующие типы производства: единичное, серийное (мелкосерийное, среднесерийное, крупносерийное) и массовое производство. Каждый тип производства характеризуется определенной загрузкой рабочих мест, квалификацией рабочих, оснащенностью технологии и т.д. В условиях единичного (индивидуального) производства рабочие места не имеют закрепленных за ними операций и загружаются различными операциями через неопределенные промежутки времени без какого-либо определенного чередования. В серийных процессах рабочие места загружаются несколькими закрепленными за ними операциями, которые выполняются в определенной последовательности. В массовом производстве рабочие места загружены выполнением одной и той же операции над одними и теми же деталями. Основным показателем, характеризующим тип производства, является коэффициент закрепления операций (К3):

где п — количество рабочих мест на участке или в цехе; К — количество операций, выполняемых на 1-м рабочем месте.

Тип производства определяет метод его организации. Различают поточный, партионный и единичный методы организации производства. Факторы, влияющие на выбор метода организации производства: 1) номенклатура выпускаемой продукции; 2) масштаб (годовая программа) выпускаемой продукции; З) периодичность выпуска; 4) трудоемкость продукции; 5) характер технологии производства.

Формы организации производства

Концентрация производства — сосредоточение производства одного или нескольких аналогичных видов продукции или услуг в крупных организациях, в пределах небольшого региона. Ключевым словом в определении понятия «концентрация» является размер организации, который чаще всего характеризуется объемом продаж, численностью работающих, стоимостью основных фондов. Отраслевые особенности не позволяют установить единые для всех отраслей оптимальные размеры производств и предприятий. Так, в отраслях добывающей промышленности на величину оптимальных размеров производств существенное влияние оказывают природные условия и объем добычи полезных ископаемых. Исходя из запасов полезного ископаемого в месторождении, сроков службы поверхностных и подземных сооружений (карьеров, шахт и др.), объема потребления определяются размеры предприятий. В отраслях обрабатывающей промышленности с непрерывным процессом производства (металлургия, химии, электроэнергетика, цементная, сахарная промышленность и др.) оптимальные мощности определяются единичными мощностями современных агрегатов — от самых мелких до крупных и крупнейших, сооружаемых, как правило, в комплексе с другими агрегатами и обслуживающими хозяйствами. Оптимальные мощности отдельных цехов определяются исходя из единичных мощностей установленных агрегатов, а общая мощность предприятий — исходя из возможностей выпуска готовой продукции. В отраслях обрабатывающей промышленности с дискретным (прерывным) производством (машиностроение, деревообрабатывающая, обувная, текстильная промышленность) оптимальные размеры производства рассчитываются исходя из рационального набора различных станков и оборудования, поточных и автоматических линий, обслуживающих хозяйств и других подразделений, необходимых для обеспечения выпуска продукции при минимальных затратах трудовых ресурсов. Концентрация производства осуществляется в трех основных формах:

1) концентрация специализированного производства

2) концентрация комбинированных производств;

3) увеличение размеров универсальных предприятий. Наиболее эффективна первая форма, обеспечивающая сосредоточение однородного производства на крупных предприятиях, что позволяет применять высокопроизводительные специализировнные машины, автоматизированные и поточные линии, современные методы организации производства. Высокоэффективна также и вторая форма концентрации, которая обеспечивает последовательность выполнения технологических процессов, комплексная переработку сырья, использование побочных продуктов и отходов, сокращение выбросов вредных веществ в окружающую среду. Менее эффективна третья форма, при которой осуществляется концентрация производств, не связанных между собой ни однородностью и последовательностью технологических процессов, ни комплексной переработкой сырья. Предприятия универсального типа объединяют разнородные автономные и малосвязанные между собой производства. В объединениях и на предприятиях третьей формы концентрации сочетаются сравнительно крупные производства в одних цехах (основных) и мелкие в других (вспомогательных). Недостаточный уровень специализации, различные размеры сочетаемых производств и разнородность продукции, а также усложнение управления и организации ремонтных работ не позволяют достигнуть должной эффективности производства. Концентрация производства и ее отдельные формы развиваются на основе влияния двух главных факторов: 1) роста потребности в определенных видах продукции; 2) научно-технического прогресса в данной отрасли, позволяющего повышать качество выпускаемой продукции и снижать цену. Переконцентрация усложняет управление, поэтому она тоже нежелательна. Концентрация путем увеличения размеров предприятий, осуществляемая в промышленности, связана с повышением единичных мощностей машин и оборудования, а также размеров сооружений, увеличением количества одинаковых машин и оборудования, а также их сочетанием. В электроэнергетике, черной и цветной металлургии, цементной, некоторых производствах химической и других отраслей промышленности концентрация производства осуществляется на основе роста единичных мощностей основных агрегатов и сооружений. Рост единичной мощности ведет к снижению ее удельной стоимости и себестоимости выпускаемой с ее помощью продукции. В машиностроении, легкой, пищевой и некоторых других отраслях технологические особенности исключают возможность использования машин и агрегатов особо большой мощности. Крупное производство в этих отраслях отличается не единичной мощностью агрегатов, а числом единиц машин и оборудования, рациональной организацией производства и управления. Создание высокопроизводительных автоматических и роторных линий, гибких автоматизированных систем, обрабатывающих центров является, в сущности, третьим способом концентрации — совместным действием укрупнения и увеличения их количества на одном предприятии Удельные расходы по управлению на крупных предприятиях меньше, чем на более мелких, так как они увеличиваются непропорционально росту масштабов производства, В условиях крупного предприятия экономически оправдывается создание специализированных функциональных отделов и лабораторий, обеспечивающих создание конкурентоспособных объектов. Концентрация производства позволяет использовать высококвалифицированные кадры и автоматизированные производства, современные информационные технологии и ресурсы. Однако дальнейшая концентрация усложняет управление. Поэтому в каждой отрасли свои оптимальные уровни концентрации производства.

Специализация и кооперирование.

Специализация — разделение труда по его отдельным видам, формам; сосредоточение деятельности на относительно узких, специальных направлениях, отдельных технологических операциях или видах выпускаемой продукции. Специализация представляет собой диалектическое единство двух противоположных процессов: дифференциации как разделения труда и концентрации как объединения однородных операций или продукции. Специализация производства в промышленности осуществляется в трех основных формах: предметной, подетальной и технологической.

Предметная специализация означает сосредоточение производства определенных видов продукции конечного потребления. Объектом такой специализации могут бить станкоинструментальный или автомобильный завод, швейная фабрика, выпускающие определенные виды продукции. По детальная специализация — сосредоточение производства определенных деталей и агрегатов, заготовок и полуфабрикатов, а также выполнение отдельных технологических процессов. В отдельных отраслях она может иметь конкретные разновидности, например в машиностроении — подетальную, агрегатную, узловую. Пример подетальной специализации — шарикоподшипниковый завод, завод поршней и т.д. Технологическая специализация (или стадийная) — превращение отдельных фаз производства или операций в самостоятельные производства, например литейный завод, прядильная фабрика, изготовляющая пряжу для ткацких фабрик, отделочная фабрика и т.п. Следует еще выделить специализацию вспомогательных производств и специализацию межотраслевых производств. Примером специализации вспомогательных производств являются ремонтные заводы, примером специализации межотраслевых производств — предприятия по выпуску продукции общемашиностроительного назначения (коленчатые валы, редукторы, зубчатые колеса и т.п.). В соответствии с законом возвышения потребностей и развитием инновационной деятельности постоянно появляются новые потребности и новые товары. Поэтёму постоянно возникают новые виды производств, которые вьщеляются в самостоятельные участки и производственные единицы. Вместе с тем при разработке проектно-технической документации на строительство новых и реконструкцию действующих предприятий недостаточное внимание уделяется созданию высокоспециализированных производств, не обеспечивается опережающее развитие специализированного производства стандартных и унифицированных деталей и узлов отраслевого применения.

В результате специализации возникает противоречие между увеличением и обновлением номенклатуры продукции, с одной стороны, и медленным ростом числа подетально и технологически специализированных предприятий — с другой. Например, машиностроение уже выпускает сотни тысяч различных машин, приборов и т.п. К тому же число деталей в машинах с каждым годом растет. Преодолеть это противоречие должна подетальная специализация на основе унификации изделий, их частей и расширения применяемости одинаковых деталей в самых различных изделиях, а в условиях становления рыночной экономики — развитие малых предприятий, выполняющих эти работы. Научно-технический прогресс характеризуется, с одной стороны, увеличением и частой сменой номенклатуры производимой продукции, а с другой — повышением уровня специализации, механизации и автоматизации производства в целях получения более дешевой продукции в короткие сроки. Это противоречие может быть разрешено на основе организации массового и крупномасштабного производства однотипных изделий или полуфабрикатов, которое непосредственно связано со стандартизацией и унификацией.

Рис. 1. Зависимость между программой и трудоемкостью изделия

Из рисунка видно, что при программе уже не происходит снижение трудоемкости единицы изделия. Эффект масштаб использован полностью, автоматическая линия загружена на 100%. При увеличении программы выпуска изделий нужно строить вторую автоматическую линию. Поэтому правее точки А наблюдается сначала рост трудоемкости единицы изделия, вторая автоматическая линия находится в стадии освоения, трудоемкость единицы изделия начинает снижаться за счет уменьшения доли условно-постоянных расходов на единицу изделия. Развитие специализации производства и управления может происходить только на основе развития внутри- и межпроизводственного кооперирования. Кооперирование — это установление и использование сравнительно длительных производственных и управленческих связей между предприятиями, организациями и другими структурами, каждая из которых специализируется на производстве отдельных составных частей целого или на выполнении отдельного вида работ (услуг). Кооперирование может осуществляться как на «входе» структуры, так и на ее «выходе». Кооперирование может быть региональным, когда в выпуске продукции или выполнении работы задействовано несколько организаций разных отраслей данного региона, отраслевым либо международным. На практике трудно отдать предпочтение какому-либо одному виду кооперирования. Критериями выбора вида кооперирования по «входу» организации служат:

1) качество продукции (комплектующих изделий, комплексов и других составляющих конечного продукта) организации-поставщика;

2) цена этой продукции;

3) имидж и миссия поставщика;

4) надежность поставщика;

5) качество сервиса, оказываемого поставщиком продукции;

6) затраты на эксплуатацию (применение) продукции поставщика у организации-потребителя и др.

Перечисленные частные критерии можно заменить одним интегральным критерием — конкурентоспособностью поставщика. Однако в настоящее время отсутствует утвержденная методика оценки конкурентоспособности организации. Поэтому на данном этапе можно пользоваться частными критериями выбора поставщика. Следует больше внимания уделять выбору конкурентоспособного поставщика, так как если на «входе» организации оценка конкурентоспособности будет на «удовлетворительно», то в процессе производства продукции организация (при любом уровне технологии и квалификации кадров) не сможет эту удовлетворительную оценку исправить на «хорошо» и тем более на «отлично». Если на «входе» будет «удовлетворительно», то и на «выходе» будет такая же оценка.

Перечисленные критерии, по идее, должны применять потребители к организации — изготовителю продукции. Последняя тоже должна анализировать на «выходе» надежность, имидж и миссию своего потребителя. На практике поставщики не всегда изучают запросы потребителей, вследствие чего они иногда имеют крупные неприятности. Уровень кооперирования организации рекомендуется оценивать следующими показателями:

удельный вес в себестоимости, выпускаемой организацией продукции покупных компонентов, получаемых по кооперации или выполняемых сторонними организациями, % (Ук);

удельный вес в Ук конкурентоспособных новшеств, комплектующих изделий, полуфабрикатов и услуг, получаемых по кооперации или выполняемых сторонними организациями, % (Уккон);

число предприятий и организаций — поставщиков новшеств, комплектующих изделий, полуфабрикатов и услуг;

удельный вес в объеме продаж организации новшеств, комплектующих изделий, полуфабрикатов и услуг, выполняемых сторонними организациями;

структура кооперирования по его видам (региональная, отраслевая, международная).

Комбинирование производства

Комбинирование производства — одна из форм организации производства, основанная на соединении разных отраслей производства в одной крупной организации с целью упрощения межпроизводственных связей по технологической цепочке. Например, концерны, комбинаты по производству конечного продукта — сортового проката, в которые входят производства по добыче и обогащению руды, выплавке чугуна и стали, изготовлению проката. Основными признаками комбинирования являются:

техническая возможность объединения разнородных производств в единую технологическую цепочку;

пропорциональность производств по производительности (мощности);

территориальное единство объединяемых производств;

организационно-экономическая целесообразность объединения производств;

наличие качественных коммуникаций между разными производствами, современных вспомогательных и обслуживающих производств.

Комбинирование производства позволяет: 1) комплексно использовать (перерабатывать) отходы производства; 2) извлекать из сырья максимально возможное количество полезных веществ (компонентов); 3) иметь высокий научно-технический и кадровый потенциал; 4) маневрировать ресурсами в рамках объединения; 5) эффективно использовать ресурсы; б) выпускать конкурентоспособную продукцию. Предпосылками развития комбинирования в промышленности являются: специализация производства и его концентрация, высокий уровень развития науки и техники. Как правило, входящие в состав комбинатов производства — это крупные специализированные организации. Развитие научно-технического прогресса делает технически возможным и экономически выгодным использование большого объема отходов производства, более полное извлечение из продуктов их полезных веществ, тем самым создавая возможности для дальнейшего развития комбинированных производств на основе комплексного использования сырья и отходов производства.

Например, крупные высокопроизводительные мельницы, флотационные машины, гравитационное оборудование дозволяют повысить извлечение металла из шлака; лазерная, электронно-ионная и другие прогрессивные технологии дают возможность поднять уровень извлечения ценных компонентов из руд. Так, применение методов химической технологии позволяет выделить все компоненты исходного растительного или минерального сырья. Из апатит-нефелиновых руд производят фосфорные удобрения, алюминий, поташ, соду, цемент, действие химических методов в соединении с флотацией позволяет выделить из полиметаллических руд цинк, медь, свинец, молибден и другие редкие металлы. Современные технологии переработки топлива дают возможность получить широкую гамму топливных и химических продуктов. В зависимости от характера производства, технологии и объединения в производственном процессе отдельных стадий переработки сырья и материалов комбинирование в промышленности выступает в трех основных формах: 1) последовательная переработка сырья вплоть до получения готовой продукции; 2) использование отходов производства для выработки других видов продукции; 3) комплексная переработка сырья, т.е. выработка из одного вида сырья нескольких видов полезных продуктов. Комбинирование на основе последовательной переработки сырья типично для черной металлургии и текстильной промышленности. Имеются такие комбинаты в химической и других отраслях промышленности. Как правило, они просты по структуре. Полученные в процессе производства различные полуфабрикаты выходят из комбината либо как промежуточный продукт, идущий в дальнейшую переработку в другие отрасли, либо как конечный продукт. Например, в черной металлургии предметом переработки для различных видов проката является железная руда. На первой стадии из железной руды в доменных печах выплавляют чугун, затем в сталелитейном производстве его переплавляют в сталь, а потом в прокатном производстве перерабатывают в сортовой или листовой прокат. Комбинирование на основе использования отходов производства наиболее распространено в деревообрабатывающей, пищевой и других отраслях промышленности. Примером может служить сочетание цветной металлургии с химической промышленностью, когда побочные отходы переработки руды (сернистый ангидрид) используются для выработки других видов продукта (в данном примере — серы). Эта форма комбинирования имеет большое значение, так как при переработке многих видов сырья вместе с основным продуктом получают различные отходы и побочные продукты. Их эффективное использование позволяет снизить материалоемкость продукции, расширить сырьевую базу промышленности. Кроме того, использование отходов и побочных продуктов — одна из мер охраны окружающей среды, поскольку их утилизация предотвращает ущерб земельному фонду, водному и воздушному бассейну, растительному и животному миру.

Комбинирование на основе комплексной переработки сырья распространено в отраслях и на предприятиях, занятых переработкой органического сырья (нефти, угля, торфа, сланцев и др.), а также использующих в качестве предмета труда комплексные руды, например полиметаллические. Примером такой формы комбинирования являются коксохимические комбинаты, осуществляющие комплексную химическую переработку угля и попутных газов. Комбинирование на основе использования отходов производства применяют комбинаты по производству цветных металлов, нефтехимические комбинаты, электрохимические комбинаты, в которых комплексно перерабатываются основные виды топлива (нефть, уголь, сланцы, древесина и др.).

Более 20% промышленной продукции производится в комплексных производствах, использующих один вид сырья для производства различных продуктов. Так, при комплексном использовании топлива в коксохимической промышленности само топливо (по стоимости) составляет 8—10% общей ценности извлекаемых продуктов, 90—92% — попутные компоненты; в химической промышленности побочная продукция превышает основную в 4—5 раз, в цветной металлургии — в 5—5,5 раза. Многие современные комбинаты сочетают в определенной степени две или три формы комбинирования.

Производится массовая переработка шлаков, шламов, газов и пыли, в результате которой дополнительно Получают тысячи тонн свинца, цинка, меди и других редких и благородных металлов. На комбинате дополнительно к основным извлекаются 14 полезных компонентов, а комплексность использования свинцового сырья составляет 96%.

Существуют также понятия вертикального, Горизонтального и смешанного Комбинирования. Вертикальное комбинирование имеет место в том случае, когда осуществляется последовательная переработка сырья в полуфабрикат или готовую продукцию, горизонтальное — предполагает комплексную переработку сырья. Смешанное комбинирование имеет место, когда из одного вида сырья, последовательно перерабатывая его, получают основные полуфабрикаты или готовые изделия, а из образовавшихся отходов получают побочные полуфабрикаты или готовые продукты. Специфические формы организации производства на промышленном предприятии. Рассмотренные формы организации производства (концентрация, специализация, кооперирование и комбинирование) применяются на любом уровне — национальном, отраслевом, региональном и фирменном. Кроме того, на уровне предприятия, особенно промышленного, применяются специфические формы организации производства, отражающие меж- и внутрицеховые связи. Формы организации производства, применяемые на любом уровне (концентрация, специализация и др.) назовем общими, а формы организации, применяемые только на уровне предприятия (организации),— специфическими. Опишем их. Цеховая пространственная структура характеризуется созданием участков, на которых оборудование (рабочие места) расположено параллельно потоку заготовок, что предполагает их специализацию по признаку технологической однородности. В этом случае партия деталей, поступающая на участок, направляется на одно из свободных мест, где происходит необходимый цикл обработки, после чего передается на другой участок (в цех). На участке с линейной пространственной структурой рабочие места (оборудование) располагаются по ходу технологического процесса, и партия деталей, обрабатываемая на участке, передается с одного рабочего места на другое в прямой последовательности.

Специфические формы организации производства пространственная структура объединяет признаки линейной и цеховой.

Комбинация пространственной и временной структуры производственного процесса при определенном уровне интеграции частичных процессов обусловливает формы организации производства — технологическую, предметную, прямоточную, точечную и интегрированнаю. Технологическая форма организации характеризуется цеховой структурой с последовательной передачей предметов труда. Такая форма организации широко распространена на машиностроительных заводах, поскольку обеспечивает максимальную загрузку оборудования в условиях мелкосерийного производства и приспособлена к частым изменениям в технологическом процессе. В то же время применение технологической формы имеет ряд отрицательных последствий. Большое количество деталей и их многократное перемещение в процессе обработки приводят к росту объема незавершенного производства и увеличению числа пунктов промежуточного складирования. Значительную часть производственного цикла составляют потери времени, обусловленные сложной межучастковой связью. Предметная форма организации производства имеет ячеистую структуру с параллельно-последовательной (последовательной) передачей предметов труда в производстве. На предметном участке устанавливается, как правило, все оборудование, необходимое для обработки группы деталей с начала и до конца технологического процесса. Если технологический цикл обработки замыкается в пределах участка, он называется предметно-замкнутым. Предметное построение участков обеспечивает прямоточность и уменьшение длительности производственного цикла изготовления деталей. В сравнении с технологической формой организации предметная позволяет снизить общие расходы на транспортировку деталей, потребность в производственной площади на единицу продукции. Вместе с тем данная форма имеет недостатки. Главный из них состоит в том, что при определении состава оборудования, устанавливаемого на участке, на первый план выдвигается необходимость выполнения определенных видов обработки, что не всегда обеспечивает полную загрузку оборудования. Кроме того, расширение номенклатуры выпускаемой продукции, ее обновление обусловливают потребность в периодической перепланировке производственных участков, изменении структуры парка оборудования.

Прямоточная форма организации производства характеризуется линейной структурой с поштучной передачей предметов труда. Такая форма обеспечивает реализацию ряда принципов организации: специализации, прямоточности, непрерывности и параллельности. Применение прямоточной формы приводит к сокращению длительности цикла, более эффективному использованию рабочей силы за счет большей специализации труда, уменьшению объема незавершенного производства.

При точечной форме организации производства работа полностью выполняется на одном рабочем месте. Изделие изготовляется там, где находится его основная часть. В качестве примера может служить сборка изделия с перемещением рабочего вокруг него. Организация точечного производства имеет ряд достоинств: обеспечиваются возможность частых изменений конструкции изделий и последовательности обработки, возможность изготовления изделий разной номенклатуры в количестве, определяемом потребностями производства; снижаются затраты, связанные с изменением расположения оборудования; повышается гибкость производства.

Интегрированная форма организации производства предполагает объединение основных и вспомогательных операций в единый интегрированный производственный процесс с ячеистой или линейной структурой при последовательной, параллельной или параллельно-последовательной передаче предметов труда в производстве. В отличие от существующей практики раздельного проектирования процессов складирования, транспортировки, управления и обработки на участках с интегрированной формой организации требуется увязать эти частичные процессы в единый производственный процесс. Это достигается путем объединения всех рабочих мест с помощью автоматического транспортно-складского комплекса. Транспортноскладской комплекс представляет собой совокупность взаимосвязанных, автоматических и складских устройств, средств вычислительной техники, предназначенных для организации хранения и перемещения предметов труда между отдельными рабочими местами.

Создание интегрированных производственных участков связано с относительно высокими единовременными затратами, вызванными интеграцией и автоматизацией производственного процесса. Экономический эффект при переходе к интегрированной форме организации производства достигается за счет сокращения производственного цикла изготовления деталей, увеличения времени загрузки станков, улучшения регулирования и контроля процессов производства. В зависимости от способности к переналадке на выпуск новых изделий перечисленные выше формы организации условно можно разделить на гибкие и жесткие. Жесткие формы организации производства предполагают обработку деталей одного наименования. Изменение в номенклатуре выпускаемой продукции и переход на выпуск конструктивно новой серии изделий вызывают необходимость перепланировки участка, замены оборудования и оснастка. К числу жестких относится поточная форма организации. Гибкие формы организации производства позволяют обеспечить переход на выпуск новых изделий без изменения состава компонентов производственного процесса при незначительных затратах труда и времени. Наибольшее распространение на машиностроительных предприятиях в настоящее время получили такие формы организации производств, как гибкое точечное производство, гибкая предметная и Поточная формы. Гибкое точечное производство предполагает пространственную структуру обособленного места без дальнейшей передачи предметов труда в процессе производства. Деталь полностью обрабатывается на одной позиции. Приспособленность к выпуску новых изделий осуществляется за счет изменений рабочего состояния системы. Гибкая предметная форма организации производства характеризуется возможностью автоматической обработки детали в пределах определенной номенклатуры без прерывания на переналадку. Переход к выпуску новых изделий осуществляется путем переналаживания технических средств, перепрограммирования системы управления. Гибкая Предметная форма охватывает область последовательной и параллельно-последовательной передачи Предметов труда в сочетании с комбинированной пространственной структурой. Гибкая поточная форма организации производства характеризуется быстрой переналадкой на обработку новых деталей в пределах заданной номенклатуры путем замены инструментальной оснастки и приспособлений Перепрограммирования системы управления. Она основана на рядном расположении оборудования, строго соответствующем технологическому Процессу с поштучной передачей предметов труда.

1.2 Методы организации производства

Метод организации индивидуального производства

Данный метод

используется в условиях единичного выпуска продукции или производства ее малыми

сериями и предполагает отсутствие специализации рабочих мест, применение

универсального оборудования, расположение его группами по функциональному

назначению, последовательное перемещение деталей с операции на операцию

партиями. Условия обслуживания рабочих мест отличаются тем, что рабочие почти

постоянно пользуются одним набором инструментов и небольшим числом

универсальных приспособлений, требуется лишь периодическая замена затупившегося

или изношенного инструмента. В противоположность этому подвозка деталей к

рабочим местам и отправка деталей при выдаче новой и приемке законченной работы

происходят несколько раз в течение смены. Поэтому возникает необходимость в

гибкой организации транспортного обслуживания рабочих мест. Рассмотрим основные

стадии организации индивидуального производства. Определение типа и числа

станков, необходимых для выполнения заданной производственной программы. При

организации индивидуального производства точно установить номенклатуру

выпускаемой продукции трудно, поэтому допустимы приближенные расчеты потребного

числа станков. В основу расчета принимаются следующие показатели: съем

продукции с единицы оборудования; число станко-часов, необходимое для обработки

комплекта деталей на одно изделие Л. Точность укрупненных расчетов зависит от

того, насколько верно определены значения указанных показателей. Расчетное

число станков ![]() определяется по формуле

определяется по формуле

![]()

где ![]() — расчетное

число станков по 1-й группе оборудования; Q - годовой объем выпуска продукции,

шт.;

— расчетное

число станков по 1-й группе оборудования; Q - годовой объем выпуска продукции,

шт.; ![]() коэффициент

сменности работы по j-й группе оборудования;

коэффициент

сменности работы по j-й группе оборудования; ![]() — эффективный фонд рабочего

времени одного станка j-й группы. Причем

— эффективный фонд рабочего

времени одного станка j-й группы. Причем

![]()

где —![]() нормативные

затраты времени на ремонт данного оборудования, в

нормативные

затраты времени на ремонт данного оборудования, в

процентах к

номинальному фонду; ![]() — нормативные затраты времени на

наладку, переналадку, передислокацию этого оборудования, в процентах к номинальному

фонду. Номинальный фонд времени работы станка зависит от числа календарных дней

Дк и нерабочих дней в году Дн, принятого режима сменности работы и определяется

по формуле

— нормативные затраты времени на

наладку, переналадку, передислокацию этого оборудования, в процентах к номинальному

фонду. Номинальный фонд времени работы станка зависит от числа календарных дней

Дк и нерабочих дней в году Дн, принятого режима сменности работы и определяется

по формуле

![]()

где ![]() — среднее

число часов работы станка в сутки по принятому режиму сменности.

— среднее

число часов работы станка в сутки по принятому режиму сменности.

Принятое число станков по каждой группе оборудования устанавливается путем округления полученного значения до целого так, чтобы общее число станков не выходило за пределы их норматива. Коэффициент загрузки оборудования определяется как отношение расчетного числа станков к принятому.

Согласование пропускной способности отдельных участков по мощности. Производственная мощность участка, оснащенного однотипным оборудованием, определяется следующим образом:

![]()

где — ![]() нормативный

коэффициент сменности работы оборудования; К — коэффициент выполнения норм,

достигнутый в базисном году по участку (цеху); — плановое задание по снижению

трудоемкости, нормо-часов. Нормативный коэффициент сменности работы

оборудования определяется исходя из расчета загрузки установленного оборудования,

как правило, при двухсменном режиме работы и нормативного коэффициента,

учитывающего время пребывания станков в ремонте. Сопряженность отдельных

участков по мощности определяется по формуле

нормативный

коэффициент сменности работы оборудования; К — коэффициент выполнения норм,

достигнутый в базисном году по участку (цеху); — плановое задание по снижению

трудоемкости, нормо-часов. Нормативный коэффициент сменности работы

оборудования определяется исходя из расчета загрузки установленного оборудования,

как правило, при двухсменном режиме работы и нормативного коэффициента,

учитывающего время пребывания станков в ремонте. Сопряженность отдельных

участков по мощности определяется по формуле

![]()

где ![]() — коэффициент

сопряженности участков по мощности;

— коэффициент

сопряженности участков по мощности; ![]() — мощности сравниваемых участков

— мощности сравниваемых участков

Организация рабочего места. Особенности организации и обслуживания рабочих мест заключаются в следующем: 1) наладка станка перед началом работы, а так же установка инструмента на рабочих местах осуществляются самими рабочими, при этом рабочие места должны быть оснащены всем необходимым для обеспечения непрерывной работы; 2) транспортировка деталей должна осуществляться без задержек, не создавая на рабочих Местах излишнего запаса заготовок.

Разработка планировки участка. для индивидуального производства характерна планировка участков по видам работ. В этом случае создаются участки однородных станков: токарные, фрезерные и др. Последовательность расположения участков на площади цеха определяется маршрутом обработки большинства типов деталей. Планировка должна обеспечивать перемещение деталей на малые расстояния и только в направлении, которое ведет к завершению изготовления изделия.

Метод организации поточного производства.

Сущность и условия применения метода. Этот метод используется при изготовлении изделий одного наименования или конструктивного ряда и предполагает совокупность следующих специальных приемов организационного построения производственного процесса:

расположение рабочих мест по ходу технологического процесса;

специализацию каждого рабочего места на выполнении одной из операций;

передачу предметов труда с операции на операцию поштучно и мелкими партиями сразу же после окончания обработки;

ритмичность выпуска, синхронность операций;

детальную проработку организации технического обслуживания рабочих мест.

Поточный метод организации можно применять при соблюдении следующих условий:

объем выпуска продукции достаточно большой и не изменяется в течение длительного периода времени

конструкция изделия технологична, отдельные узлы и детали транспортабельны, изделия можно делить на конструктивно- сборочные единицы, что особенно важно для организации потока на сборке;

затраты времени по операциям могут быть установлены довольно точно, синхронизованы и сведены к единой величине;

обеспечивается непрерывная подача к рабочим местам материалов, деталей и сборочных узлов;

возможна полная загрузка оборудования.

Организация поточного производства связана с проведением ряда расчетов и подготовительных работ. Исходным моментом при проектировании поточного производства является определение объема выпуска продукции и такта потока. Такт — это промежуток времени между запуском (или выпуском) двух смежных изделий на линии. Он определяется по формуле

![]()

где Фd, — действительный

фонд времени работы линии за определенный период (месяц, сутки или смену) с

учетом потерь на ремонт оборудования и регламентированных перерывов, мин; ![]() — программа

запуска за тот же период времени, шт.

— программа

запуска за тот же период времени, шт.

Величина, обратная такту, называется темпом работы линии. При организации поточного производства необходимо обеспечить такой темп, чтобы выполнить план по выпуску продукции. Следующим этапом в организации поточного производства является определение потребности в оборудовании. Расчет количества оборудования осуществляется исхода из числа рабочих мест по операциям процесса:

![]()

где Сpi — расчетное число рабочих мест на одной операции процесса; ti — норма времени на операцию с учетом установки, транспортирования и снятия деталей, мин. Принятое число рабочих мест С определяется округлением расчетного значения до ближайшего целого числа.

При этом учитывается, что на стадии проектирования допускается перегрузка в пределах 10—12% на каждое рабочее место. Коэффициент загрузки рабочих мест К3 определяется по формуле

![]()

Для обеспечения полной загрузки оборудования и непрерывности протекания производственного процесса в поточном производстве осуществляется синхронизация (выравнивание) операций во времени. Способы синхронизацию операций на металлорежущих станках. Одним из распространенных способов является рационализация метода обработки. Во многих случаях можно повысить производительность станка за счет изменения режима резания, направленного на уменьшение машинного времени, путем одновременной обработки нескольких деталей, устранения дополнительных затрат времени на вспомогательные перемещения рабочих органов станка и др. Кроме того, применяется создание межоперационных заделов и использование малопроизводительного оборудования в дополнительную смену. Данный способ синхронизации связан с поиском дополнительных площадей и увеличением размера незавершенного производства. Величина межоперационного задела Zмо равняется разности выработки на смежных операциях за период времени Т. Максимальная величина может быть рассчитана по формуле

![]()

где Т — период работы на смежных операциях при неизменном числе работающих станков, мин; Сi и Ci+1 — число единиц оборудования, работающего на смежных операциях в течение периода Т; (,и — нормы времени на смежных операциях.

Еще одним способом синхронизации является переброска части обрабатываемых деталей на другие станки, не входящие в состав линии. Если на поточной линии возможно скопление деталей из-за превышения длительности операции или такта, их целесообразно обрабатывать на другом станке за пределами данного участка. Этот станок следует расположить таким образом, чтобы он обслуживал не одну, а две или три поточные линии. Такая организация поточного производства целесообразна при условии, что станок достаточно производительный и время, затрачиваемое на его переналадку, невелико.

Способы синхронизации сборочных операций. Одним из таких способов является дифференциация операций. Если операционная норма времени больше и не кратна такту и процесс сборки легко поддается дифференциации, выравнивать время, затрачиваемое на каждую операцию, можно путем разбиения ее на более мелкие части (переходы). Еще одним способом синхронизации операций выступает концентрация операций. Если операция по длительности меньше такта, мелкие операции (переходы), спроектированные в других операциях, группируются в одну. Кроме того, используется комбинирование операций. Если время выполнения двух смежных операций меньше такта работы сборочной линии, можно организовать передвижение рабочего вместе с собираемым изделием, поручив ему выполнение нескольких операций. После того как достигнута синхронизация операций на поточной линии, составляется план-график ее работы, облегчающий контроль за использованием оборудования и рабочих.

Организация межоперационного транспорта. Одним из основных условий непрерывной и ритмичной работы поточных линий является организация межоперационного транспорта. В поточном производстве транспортные средства не только используются для перемещения изделий, но и служат для регулирования такта работы и распределения предметов труда между параллельными рабочими местами на линии. Применяемые в поточном производстве транспортные средства можно разделить на приводные и бесприводные непрерывного и прерывного действия. Наиболее часто в условиях потока применяются разнообразные приводные транспортные средства — конвейеры. Скорость ленты конвейера при непрерывном движении рассчитывается в соответствии с тактом поточной линии:

![]()

В случае прерывного движения скорость конвейера определяется по формуле

![]()

Проектирование потока завершается разработкой рациональной планировки линии. При планировке необходимо соблюдать следующие требования: предусмотреть удобные подходы к рабочим местам для ремонта и обслуживания линии, обеспечить непрерывную транспортировку деталей к различным рабочим местам на линии, выделить площадки для накопления задела и подхода к ним, предусмотреть на линии рабочие места для выполнения контрольных операций.

Метод групповой организации производства.

Этот метод применяется в случае ограниченной номенклатуры конструктивно и технологически однородных изделий, изготовляемых повторяющимися партиями. Суть метода состоит в сосредоточении на участке различных видов технологического оборудования для обработки группы деталей в соответствии с требованиями унифицированного технологического процесса. Характерными признаками организации производства являются:

подетальная специализация производственных подразделений;

запуск деталей в производство партиями по специально разрабатываемым графикам;

параллельно-последовательное прохождение партий деталей по операциям;

выполнение на участках (в цехах) технологически завершенного комплекса работ.

Основные этапы организации группового производства. Различают шесть основных этапов организации группового производства.

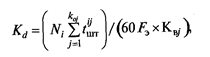

1. Конструктивно-технологическая классификация деталей. Несмотря на многообразие и различие конструкций, детали машин имеют много сходных конструктивных, размерных и технологических признаков. Пользуясь определенной системой, можно выявить эти общие признаки и свести детали в определенные группы. Объединяющими качествами в группе могут быть общность применяемого оборудования, технологического процесса, однотипность оснастки. Окончательное комплектование групп деталей, закрепленных за данным участком, осуществляется с учетом трудоемкости и объема их выпуска по показателю относительной трудоемкости Кd

где ![]() — штучное

время обработки i-й детали на j-й операции, мин; число операций в Соответствии

с требованиями технологического процесса обработки i-й детали;Ni, — объем

выпуска i-й детали в плановом периоде, шт.; Квj— средний коэффициент выполнения

норм времени.

— штучное

время обработки i-й детали на j-й операции, мин; число операций в Соответствии

с требованиями технологического процесса обработки i-й детали;Ni, — объем

выпуска i-й детали в плановом периоде, шт.; Квj— средний коэффициент выполнения

норм времени.

2. Определение потребности в оборудовании. Необходимо укрупнено определить требуемое число единиц оборудования по каждой группе на годовую программу выпуска по формуле (15.2). Принятое количество станков устанавливают путем округления полученного значения до целого. При этом допускается 10-процентная перегрузка в расчете на один станок. Рассчитывают средние коэффициенты загрузки оборудования по группам К3i, и участку в целом К3y

где ![]() — принятое

число станков; h— число групп оборудования на участке.

— принятое

число станков; h— число групп оборудования на участке.

Для обеспечения экономически целесообразной загрузки ее устанавливают с учетом внугриучастковой кооперации, а по уникальным и специальным станкам — межучастковой кооперации путем передачи некоторой части работ с недогруженных станков на станки смежных групп.

3. Определение числа производственных участков. В соответствии с количеством станков в цехе определяется число создаваемых в нем участков исходя из нормы управляемости для мастеров. При реорганизации действующих цехов число производственных участков можно определить по формуле

Причем

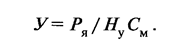

![]()

где Ря, — явочное число основных рабочих, человек; См — режим сменности работы; Ну — норма управляемости для мастера, выражаемая числом обслуживаемых им рабочих мест; Ср — средний разряд работ на участке; К3.0 — среднее число операций, закрепленных за одним рабочим местом участка в течение месяца.

При проектировании новых цехов в связи с отсутствием данных о явочном числе основных рабочих число производственных участков определяется следующим образом:

![]()

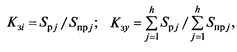

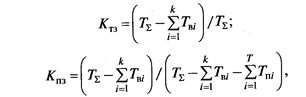

4. Определение степени замкнутости производственных участков. На основе анализа конструктивно-технологической классификации и показателей К осуществляют отбор и закрепление деталей за участками. Эффективность группового производства определяются степенью замкнутости производственных участков. Участок является замкнутым, если на нем выполняются все операции по обработке групп деталей (технологическая замкнутость) и станки не загружены выполнением работ по кооперации с других участков (производственная замкнутость). Количественную оценку степени замкнутости можно получить путем расчета показателей

где Ктз —

коэффициент технологической замкнутости; ![]() — трудоемкость изготовления

деталей, закрепленных за участком, часов; Твi — время обработки 1-й детали за

пределами участка, часов; k — число деталей, цикл обработки которых не

завершается на данном участке; Кпз — коэффициент производственной замкнутости;

Тпi — время обработки 1-й детали, изготовляемой на участке по кооперации; Т—

число деталей, переданных для обработки на данный участок по межучастковой

кооперации.

— трудоемкость изготовления

деталей, закрепленных за участком, часов; Твi — время обработки 1-й детали за

пределами участка, часов; k — число деталей, цикл обработки которых не

завершается на данном участке; Кпз — коэффициент производственной замкнутости;

Тпi — время обработки 1-й детали, изготовляемой на участке по кооперации; Т—

число деталей, переданных для обработки на данный участок по межучастковой

кооперации.

Интегральный показатель степени замкнутости Кинт рассчитывается по формуле

![]()

При Кинт =1 применение методов группового производства наиболее эффективно.

5. Разработка маршрутной карты производственного процесса. Маршрутная карта — это графическое представление последовательности всех операций, включая перемещение материалов и их ожидание.

6. Разработка планировки цеха (участка). Планировка цеха (участка) составляется с учетом общего направления движения материалов. Необходимые данные берут из маршрутной карты производственного процесса. Расстановка оборудования производится по существующим нормативам с максимальным соблюдением прямоточности.

1.3 Развитие форм организации производства

Под влиянием научно-технического Прогресса в технике и технологии машиностроения происходят существенные изменения, обусловленные механизацией и автоматизацией производственных процессов. Это создает объективные предпосылки развития новых форм в организации производства. Одной из таких форм, Получившей Применение при внедрении средств гибкой автоматизации в производственный процесс, является блочно-модульная форма организации производства. Создание производств с блочно-модульной формой организации осуществушется путем концентрации на участке всего комплекса технологического оборудования, необходимого для непрерывного Производства ограниченной номенклатуры изделий, и объединения группы рабочих на выпуске конечной продукции с передачей им части функций по планированию и управлению производством на участке. Экономической основой создания таких производств выступают коллективные формы организации труда. Работа в этом случае строится на принципах самоуправления и коллективной ответственности за результаты труда. Основными требованиями, предъявляемыми к организации процесса Производства и труда, в этом случае являются:

создание автономной системы технического и инструментального обслуживания производства;

достижение непрерывности процесса производства на основе расчета рациональной потребности в ресурсах с указанием интервалов и сроков поставок;

учет установленных норм управляемости при определении численности работающих;

подбор группы работающих с учетом полной взаимозаменяемости.

Реализация указанных требований возможна только при комплексном решении вопросов организации труда, производства и управления. Переход к блочно-модульной форме организации проводится в несколько этапов. На этапе предпроектного обследования принимается решение о целесообразности создания подразделения с блочно-модульной формой организации. Проводится анализ конструктивно-технологической однородности продукции, и дается оценка возможности комплектации «семейств» деталей для обработки в рамках производственной ячейки. Затем определяется возможность концентрации всего комплекса технологических операций по выпуску группы деталей, устанавливаются состав и содержание основных требований к организации процесса производства и труда исходя из намеченной степени автоматизации. На стадии структурного проектирования определяются состав и взаимосвязи основных компонентов производственного процесса. На стадии организационно-экономического проектирования объединяются технические и организационные решения, намечаются пути реализации принципов коллективного подряда и самоуправления в автономных бригадах. Вторым направлением развития форм организации производства является переход на сборку сложных агрегатов стендовым методом, отказ от конвейерной системы сборки путем организации мини-потока. Впервые мини-поток был внедрен шведской автомобильной фирмой «Вольно». Производство здесь организовано следующим образом. Весь процесс сборки разделен на несколько крупных этапов. На каждом этапе действуют рабочие группы по 15—25 сборщиков. Бригада располагается вдоль внешних стен четырех- или пятиугольника, внутри которого расположены кассы с деталями, необходимыми на данном этапе сборки. Машины собираются на самодвижущихся платформах, по укрупненным операциям в пределах данного этапа. Каждый рабочий полностью завершает свою операцию. Принцип потока при такой системе сборки полностью сохраняется, так как общее число одинаковых параллельно работающих стендов такое, что выдерживается средний заданный такт Потока. За движением платформ с собираемыми машинами с одного этапа сборки на другой на заводе Вольво следит диспетчерская служба с помощью четырех ЭВМ.

Другим решением организации Поточного производства является сохранение конвейерной Системы С Включением в нее и подготовительных операций, В таком случае сборщики по собственному усмотрению работают то на основных, то на подготовительных операциях. Указанные Подходы в развитии ПОТОЧНОЙ формы организации производства не только обеспечивают рост производительности труда и повышения качества, но и дают сборщикам чувство удовлетворенности работой, исключают монотонность труда. Отметим, что развитием общих форм организации общественного Производства — концентрацией специализацией кооперированием и комбинированием — должны заниматься как государственные органы власти, так и корпоративные Структуры. За эффектность специфических форм организации производства ответственность несут руководители предприятий (организаций).

Глава 2 Анализ производственно хозяйственной деятельности ООО«ЛИМАН »

2.1 Общие сведения о предприятии ООО«ЛИМАН»

МЯСО ПРОМЫШЛЕННАЯ КОМПАНИЯ ЛИМАН, ООО

Телефон+7 (4822) 337545 Почтовый индекс 170000 Почтовый адрес Г Тверь, Ул Вагжанова Д 7 Регион Тверская область

Ассортимент выпуска продукции предприятия ООО«ЛИМАН» (производство № 1-цех замор. Полуфабрикатов и продукции и пастообразных наполнителей)представлен в таблице 1.

Таблица 1.

Ассортимент выпуска продукции на ООО«ЛИМАН»

| № |

ед. из. |

Выработка продукции |

Изменения за год |

|||||

| 2008г. | Уд. вес | 2009г. |

Уд. вес |

кг. | % | |||

| Пельмени «Тураковские» | кг | 408903 | 14,0 | 449680 | 14,3 | +40777 | 110 | |

| Пельмени «Русские» | ккг | 504860 | 17,3 | 572697 | 18,3 | +67837 | 113 | |

| Блинчики с мясом | ккг | 78490 | 2,7 | 75540 | 2,4 | -2950 | 96 | |

| Блинчики с творогом | ккг | 61208 | 2,1 | 60896 | 1,9 | -312 | 99 | |

| Блинчики с ягодами | ккг | 64470 | 2,2 | 63590 | 2,0 | -880 | 99 | |

| Фарш «Мясной» | ккг | 125050 | 4,3 | 145356 | 4,6 | +20306 | 116 | |

| Ромштекс | ккг | 97706 | 3,3 | 98762 | 3,2 | +1056 | 101 | |

| Котлеты «Тураковские» | ккг | 146900 | 5,0 | 157000 | 5,0 | +10100 | 107 | |

| Котлеты рыбные | ккг | 65408 | 2,2 | 60226 | 1,9 | -5182 | 92 | |

| Голубцы | ккг | 84550 | 2,9 | 84490 | 2,7 | -60 | 100 | |

| Сосиски «Нежные» | ккг | 348090 | 11,9 | 387611 | 12,4 | +39521 | 111 | |

| Колбаса «Посадская» | ккг | 561101 | 19,2 | 587044 | 18,8 | +25943 | 105 | |

| Шницель | ккг | 94680 | 3,2 | 100920 | 3,2 | +6240 | 107 | |

| Паштет с паприкой | ккг | 70332 | 2,4 | 68115 | 2,2 | -2217 | 97 | |

| Паштет с грибами | ккг | 74580 | 2,6 | 73569 | 2,4 | -1011 | 99 | |

| Фрикадельки | ккг | 45227 | 1,6 | 45620 | 1,6 | +393 | 101 | |

| Биточки мясные | ккг | 90276 | 3,1 | 97003 | 3,1 | +6727 | 107 | |

| ИТОГО: 2921831 3128119 +206288 |

Из таблицы видно, что всего за 2009год выработка продукции увеличилась на 206,288 т. Это произошло за счет увеличения выработки пельменей «Тураковских» на 40777 кг. и пельменей «Русских» на 67837 кг., фарша «Мясного» на 20306 кг., ромштекса на 1056 кг., котлет «Тураковских» на 10100 кг., сосисок «Нежных» на 39521 кг., колбасы «Посадской» на 25943 кг., фрикаделек на 393 кг. и биточков мясных на 6727 кг. По остальным видам продукции произошло снижение выработки. Так, например, выпуск блинчиков с мясом, блинчиков с творогом и блинчиков с ягодами снизился на 2950 кг., 312 кг. и 880 кг соответственно. Также произошло снижение выработки паштета с грибами на 1011 кг., паштета с паприкой на 2217 кг., голубцов на 60 кг. Наибольший удельный вес составляют: колбаса «Посадская», пельмени «Русские», а наименьший – фрикадельки, блинчики. Это определяется спросом на ту или иную продукцию.

2.2. Структура управления и производства.

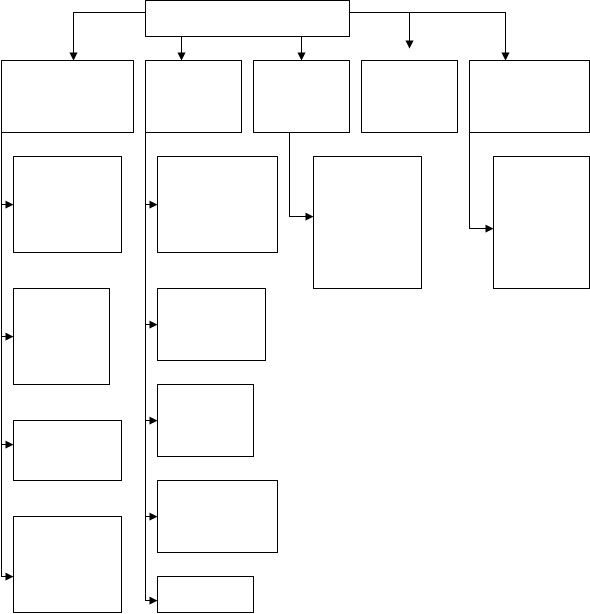

Структура управления предприятием представлена на рисунке 1.

Директор предприятия

Заместитель Главный Главный Главный Начальник

директора бухгалтер экономист инженер производства

Начальник Бухгалтер ма- Начальник Мастер

отдела териального планово- производ-

маркетинга стола экономичес- ственного

кого отдела участка

Начальник Бухгалтер-

отдела расчетчик

снабжения

Бухгалтер-

Заведующий кассир

Складом

Табельщик

Начальник цехов

Гаражного

Участка

Учетчик

Рис.2. Структура управления предприятием.

Из данной схемы видно, что во главе предприятия стоит директор. Он руководит всеми видами деятельности предприятия. Организует работу и эффективное взаимодействие производственных единиц, цехов и других структурных подразделений предприятия, направляет их деятельность на достижение высоких темпов развития и совершенствование производства, его соответствия лучшим мировым образцам.

Директор обеспечивает выполнение предприятием заданий государственного плана согласно установленным количествам и качественным показателям, программы обновления продукции, плана капитального строительства, всех обязательств перед государственным бюджетом, поставщиками, заказчиками и банками. Принимает меры по обеспечению предприятия квалификационными кадрами, по наилучшему использованию знаний и опыта работников, созданию безопасных и благоприятных условий для их труда, соблюдению требований законодательства об охране окружающей среды. В его подчинении стоят заместитель директора, главный бухгалтер, главный экономист, главный инженер, начальник производства.

Заместитель директора осуществляет руководство хозяйственно- финансовой деятельностью предприятия в области материально- технического снабжения, заготовки и хранения сырья, сбыта продукции по договорам поставки, транспортного и административно-хозяйственного обслуживания, обеспечивая эффективное использование материальных и финансовых ресурсов, снижение их потерь, ускорение оборачиваемости оборотных средств. Осуществляет контроль за выполнением плана продукции. Организует работу складского хозяйства, обеспечивает рациональное использование всех видов транспорта, совершенствование погрузочно-разгрузочных работ. Организует работу по использованию и реализации вторичных ресурсов и побочных продуктов.

Главный бухгалтер осуществляет учет хозяйственно-финансовой деятельности предприятия и контроль за экономным использованием материальных, трудовых и финансовых ресурсов, сохранностью социалистической собственности. Обеспечивает рациональную организацию учета и отчетности на предприятии и в его подразделениях. Организует учет поступающих денежных средств, товарно-материальных ценностей и основных средств, своевременное отражение на счетах бухгалтерского учета операций, связанных с их движением, учета издержек производства и обращение, исполнения смет расходов, реализации продукции, выполнения работ (услуг), результатов хозяйственно-финансовой деятельности предприятия, а также финансовых, расчетных и кредитных операций, контроль за законностью, своевременностью и правильностью их оформлению, составлению экономически обоснованных отчетных калькуляций себестоимости продукции. Обеспечивает своевременное составление бухгалтерской отчетности на основе данных первичных документов и бухгалтерских записей, представление ее в установленном порядке в соответствующие органы.

Главный экономист осуществляет организацию и совершенствование экономической деятельности труда, эффективности и рентабельности производства, качество выпускаемой продукции, снижение ее себестоимости, обеспечение правильных соотношений темпов роста производительности труда и заработной платы, достижение наибольших результатов при наименьших затратах материальных и финансовых ресурсов. Организует разработку рациональных форм плановой, учетной и отчетной документации, применяемой на предприятии. Организует проведение экономических расчетов и анализа эффективности внедрения новой техники и технологии, организации производства, труда и управления, а также новых видов продукции.

Главный инженер определяет техническую политику, перспективы развития предприятия и пути реализации комплексных программ по всем направлениям совершенствования, реконструкции и технического перевооружения действующего производства, его специализации.

Начальник производства руководит работой по оперативному регулированию хода производства, обеспечению ритмичного выпуска продукции. Осуществляет руководство разработкой производственных планов и календарных графиков выпуска продукции по предприятию и его подразделениям, их корректировкой в течение планируемого периода, разработкой и внедрением календарно- плановых нормативов для оперативного планирования производства. Обеспечивает ежедневный оперативный учет хода производства, выполнения суточных заданий выпуска готовой продукции по количеству и номенклатуре изделий.

В подчинении заместителя директора стоят: начальник отдела маркетинга, начальник отдела снабжения, заведующий складом, начальник гаражного участка.

Начальник отдела маркетинга осуществляет разработку маркетинговой политики на предприятии на основе анализа потребительских свойств производимой продукции и прогнозирования потребительского спроса и рыночной конъюнктуры. Организует изучение мнения потребителей о выпускаемой предприятием продукции и подготовку предложений по повышению ее конкурентоспособности и качества. Осуществляет контроль за своевременным устранением недостатков, указанных в поступающих от потребителей претензиях. Организует разработку стратегии проведения рекламных мероприятий, участие в отраслевых выставках, ярмарках, выставках-продажах.

Начальник отдела снабжения организует обеспечение предприятия всеми необходимыми для его производственной деятельности материальными ресурсами (сырьем, материалами, полуфабрикатами, конструкциями, запасными частями, спецодеждой, хозяйственным инвентарем). Обеспечивает контроль за состоянием запасов материалов и комплектующих изделий. Осуществляет организацию оперативного учета снабженческих операций.

Заведующий складом руководит работами по приему, хранению и отпуску товарно-материальных ценностей на складе, по их размещению с учетом наиболее рационального использования складских площадей, облегчения и ускорения поиска необходимых материалов, инвентаря. Обеспечивает сохранность складируемых товарно-материальных ценностей, соблюдение режимов хранения, ведет учет складских операций.

Начальник гаражного участка обеспечивает содержание автотранспортных средств в надлежащем состоянии. Организует выпуск подвижного состава на линию согласно утвержденному графику в технически исправном состоянии. Осуществляет контроль за соблюдением водителями правил технической эксплуатации автотранспортных средств и оказанием им необходимой технической помощи на линии.

Главному бухгалтеру подчиняются: бухгалтер материального стола, расчетчик, табельщик, учетчик. Обеспечивает выполнение рабочими норм выработки, правильное использование производственных площадей, оборудования, оргтехоснастки. Осуществляет формирование бригад, координирует их деятельность.

Бухгалтер материального стола выполняет работу по учету товарно-материальных ценностей. Осуществляет прием и контроль первичной документации по данному учету. Отражает операции связанные с движением товарно-материальных ценностей.

Бухгалтер–расчетчик проводит расчет заработной платы работникам, а также руководителям и специалистам предприятия. Проводит соответствующие отчисления с заработной платы.

Бухгалтер-кассир осуществляет операции по приеме, учету, выдаче и хранению денежных средств и ценных бумаг с обязательным соблюдение правил, обеспечивающих их сохранность. Получает денежные средства для выплаты рабочим и служащим заработной платы, премий, оплаты командировочных и других расходов.

Табельщик ведет табельный учет с целью установления фактического времени пребывания рабочих и служащих на предприятии, осуществляет контроль за их своевременной явкой на работу и уход с работы, нахождением на рабочих местах.

Учетчик ведет работы по различным видам оперативного учета (объема готовой продукции, расхода сырья, материалов, топлива, энергии, потребляемых в производстве). Производит соответствующие записи в первичных документах по видам учета, в журналах или на карточках, подсчитывая итоги и составляет установленную отчетность, ведомости и сводки.

В подчинении главного экономиста стоит начальник планово- экономического отдела.

Начальник планово-экономического отдела осуществляет руководство работой по экономическому планированию на предприятии, направленному на организацию рациональной хозяйственной деятельности, выявление и использование резервов производства с целью достижения наибольшей экономической эффективности. Обеспечивает проведение работ по повышению научной обоснованности планов, комплексного экономического анализа всех видов деятельности предприятия и своевременную разработку мер по эффективному использованию капитальных вложений, материальных, трудовых и финансовых ресурсов. Ускорению темпов роста производительности труда, снижению себестоимости, повышению рентабельности производства, увеличению фондоотдачи и прибыли, устранению потерь и нерациональных расходов. Обеспечивает разработку проектов смет расходования фондов экономического стимулирования.

Мастер производственного участка обеспечивает выполнение участком в установленные сроки плановых заданий по объему производства продукции (работ, услуг) высокого качества, в заданной номенклатуре (Метаторе), повышение производительности труда, соблюдение опережения темпов ее роста по сравнению с темпами роста средней заработной платы, снижение трудоемкости продукции на основе полной загрузки оборудования и использования его технических возможностей, повышение коэффициента сменности работы оборудования, рациональное расходование сырья, материалов, топлива, энергии.

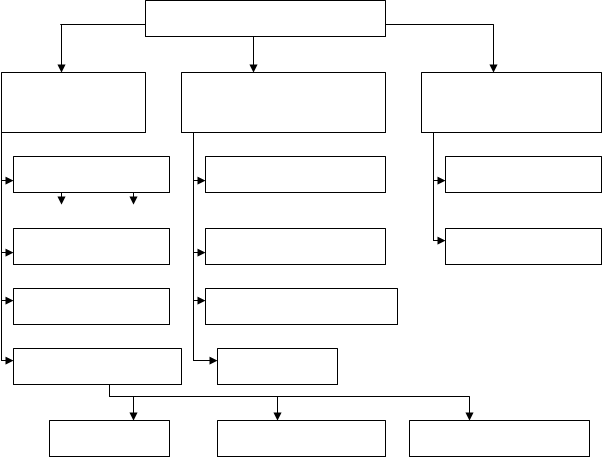

П р о и з в о д с т в о

Основное Обслуживающее Вспомогательное

производство производство производство

Пельменный цех Цех механизации Убойный цех

большой малый

Цех переработки Ремонтный цех Кормовой цех

Колбасный цех Цех электрификации

Цех птицеводства Столовая

Инкубатория Родительское стадо Бройлерный участок

Рис.3. Производственная структура предприятия.

Структура производства ООО«ЛИМАН» представляет собой совокупность трех производств: основного, обслуживающего и вспомогательного.

Основное производство включает в себя: пельменный цех, который подразделяется в свою очередь на большой и малый цеха, цех переработки, колбасный цех и цех птицеводства.

Цех птицеводства подразделяется на инкубаторию, родительское стадо и бройлерный участок. В пельменном цехе осуществляется непосредственно изготовление пельменей: от начальной стадии – приготовление теста и муки, до конечного результата и фасовки пельменей.

Цех переработки специализируется на производстве блинчиков с творогом, блинчиков с ягодами и блинчиков с мясом, голубцов, там же осуществляется их упаковка. В этом же цехе происходит разделка нестандартных цыплят с дальнейшей переработкой на фарш.

В колбасном цехе осуществляется производство колбасы, сосисок, паштета с грибами, паштета с паприкой, ромштекса, котлет, фрикаделек, шницелей, мясных биточков.

В инкубатории цеха производства осуществляется вывод птенцов их яиц, которые в последствии поступают в следующее подразделение цеха – родительское стадо, где выращенные цыплята (120 дней), превращаясь в кур несушек, обеспечивают производство яйцами для реализации на сторону и нужд самого производства.

Еще одно подразделение цеха птицеводства – бройлерный цех. Основная часть кур, поступающих в этот участок, идет на восстановление родительского стада.

Обслуживающее производство включает в себя цех механизации, в котором осуществляется текущий и капитальный ремонт оборудования, ремонтный цех, в котором осуществляется ремонт транспортных средств, цех электрификации, в котором осуществляется контроль за работой электрооборудования.

Столовая также входит в подразделения обслуживающего производства. Питание рабочих осуществляется бесплатно по талонам, используются продукты питания, выпускаемые ООО«ЛИМАН».

Во вспомогательное производство включены следующие подразделения: убойный цех, где осуществляется забой бройлерных цыплят кормовой цех, где готовятся корма для птиц.

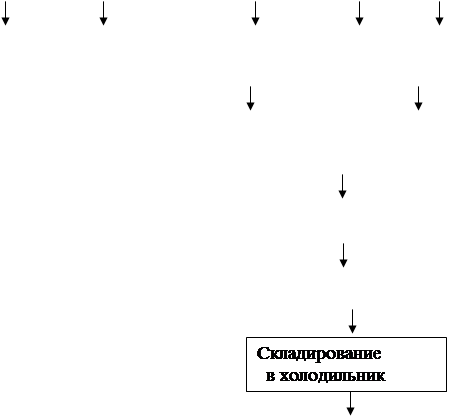

Технологический процесс производства пельменей представлен на рисунке 4.

Приготовление теста Приготовление фарша

|

Просейка муки

|

Изготовление меланжа (вручную) |

Чистка лука (вручн.) |

Развес специй (вручн.) |

Дробление фарша и сала |

|

Перемешивание (тестомес) |

Измельчение (кутор) |

|

Лепка пельменей (пельменный аппарат) |

|

Замораживание (холодильник) |

| Фасовка пельменей |

|

Отгрузка потребителю |

Рис.4. Техпроцесс производства пельменей

Технологический процесс производства пельменей состоит из следующих стадий. Сперва происходит приготовление теста. Для этого подвозят муку к мукосеву, где будет происходить просеивание муки, удаление комков и других посторонних компонентов. Затем приготовляют меланж. Для этого промывают яйца в дезинфицирующим растворе, после его удаления промывают их в проточной воде и удаляют скорлупу. Далее загружают тестомес следующими продуктами – мукой, солью, меланжем, растительным маслом, водой. Происходит перемешивание. Затем выгружают тесто и подвозят к пельменному аппарату. Там разрывают тесто на порционные куски и раскладывают на аппарате.

Параллельно производству теста делают фарш. Это происходит в следующем порядке. Вначале фарш вывозят из холодильника и помещают его вместе с салом в дробильную машину. Далее вручную чистят лук и развешивают специи. Потом все компоненты помещают в кутор, где происходит их измельчение. Затем выгружают готовый фарш и раскладывают его в емкости на пельменном аппарате.

Следующим этапом технологического процесса является формирование пельменей в пельменном аппарате (вес одного пельменя колеблется от 15 до 24 грамм в зависимости вида пельменей). Далее происходит заморозка пельменей во фрезере при температуре минус 32 градуса С. Время заморозки – 40 минут. Потом упаковывают пельмени россыпью в бумажные мешки весом по 25 килограмм. Затем происходит автоматическая фасовка в целлофановые пакеты по 0,5 или 1 килограмм каждый. После чего упаковывают в картонные коробки по 16 килограмм и вывозят пакеты в холодильную камеру, из которой и происходит отгрузка потребителям. В ООО«ЛИМАН» на данный момент находятся 2 цеха по производству пельменей: малый цех, в котором установлено 6 аппаратов и большой, где 12 аппаратов. За каждым аппаратом закреплен работающий аппаратчик. Также по одному человеку для контроля за механическим браком пельменей с транспортера, ведущего во фрезер, и устранения брака. Производство в цехе – безотходное, т.к. брак подлежит переработке.

Задействован на операции «разрыв теста» - 1 человек, обслуживающий 6 аппаратов в малом цехе и 2 человека – в большом цехе.

Операция « чистка лука» требует участие 5 человек, приготовление специй – 2 человека, дробление фарша для пельменей – 1 человек, загрузка кутора – 1 человек, развоз фарша и раскладка – 2 человека, меланж – 1 человек, изготовление и отвоз теста в цех – 2 человека.

На операции «Фасовка» задействованы – 3 человека, мастер бригады и электрик по одному человеку, механики и грузчики смены – 2 человека, уборка цеха – 1 человек.

Цеха по производству пельменей работают в 3 смены:

1 смена - с 8 час. до 16 час.

2 смена - с 16 час. до 24 час.

3 смена - с 24 час. до 8 час.

Цеха по производству пельменей механизированы, сочетают ручной труд, имеются полуавтоматы. В пельменных цехах применяется следующие виды оборудования:

дробилка (дробление фарша и сала)

кутор (измельчение)

пельменный аппарат

транспортер

фрезер (заморозка)

холодильная камера

тестомес (перемешивание)

мукосев (просеивание муки).

Такое оборудование как кутор, дробилка, тестомес, а так же место для изготовления меланжа – требует чистки после каждой смены с последующей обработкой дезинфицирующим раствором. Пельменные аппараты – через 2-ое суток с последующей обработкой всего цеха вместе с аппаратами; фрезер – по мере необходимости (нарос льда) и в день оттайки – удаление снега с транспортерной ленты.

2.3 Технико-экономическая оценка деятельности ООО«ЛИМАН»

Основные технико-экономические показатели работы предприятия ООО«ЛИМАН» за 2008-2009 гг. представлены в таблице 2.

Таблица 2.

Технико-экономические показатели ООО«ЛИМАН »

|

№ п/п |

Показатели | 2008г. | 2009г. |

2009г к 2008г % |

| 1. |

Объём производства, тонн. |

2921,8 | 3128,1 | 107 |

| 2. | Товарная продукция, тыс. руб. | 146090,0 | 159533,1 | 109 |

| 3. | Реализуемая продукция, тыс. руб. | 146090,0 | 159533,1 | 109 |

| 4. | Среднесписочная численность ППП, чел. | 143 | 143 | 100 |

| 5. | Выработка на 1-го работающего, тонн. | 20,6 | 21,9 | 107 |

| 6. | Среднемесячная зарплата на 1-го работающего, руб. | 7000 | 7700 | 110 |

| 7. |

Полная себестоимость, тыс. руб. |

122715,6 | 131380,2 | 107 |

| 8. | Затраты на 1 рубль товарной продукции, руб. | 0,84 | 0,82 | 98 |

| 9. |

Прибыль от реализации, тыс. руб. |

23374,4 | 28152,9 | 120 |

| 10. |

Рентабельность продукции, % |

16,0 | 17,6 | 1,6 |

Используя данные показатели за 2008 – 2009гг. можно провести их анализ. Сравнительный анализ показывает, что в 2009году по всем показателям произошло увеличение, кроме затрат на 1 рубль товарной продукции, при том, что численность работающих на предприятии ООО«ЛИМАН» не изменилась.

Снижение затрат на 1 рубль товарной продукции на 2 копейки за 2009 год свидетельствует об увеличении эффективности работы предприятия, но по сравнению с фактическими данными 2009 года себестоимость продукции увеличилось на 8664,6 тыс. руб., а так же объем товарной продукции повысился на 13443,1 тыс. руб. Это говорит о том, что увеличение объема товарной продукции оказало влияние на увеличении себестоимости продукции. За счет эффективности использования сырья и за счет рационального использования оборудования произошло увеличение объема выпускаемой продукции, что привело к увеличению полной себестоимости продукции.

На увеличение прибыли от реализации продукции на 4778,5 тыс. руб. повлияло увеличения товарной продукции на 13443,1 тыс. руб.