Дипломная работа: Машина для укладання та пакування пачок з вафлями в гофрокартонні ящики

Анотація

Матеріали дипломного проекту направлені на рішення проблем, які пов’язані з кінцевими операціями пакування готової продукції в транспортну тару (в даному випадку пакування пачок з вафлями в гофрокартонні ящики).

Виконано розрахунки основних механізмів, розроблені пневматична та електрична схеми керування машиною, розроблені заходи щодо забезпечення безпечної роботи працівників, міроприємства по технічному огляду та ремонту обладнання. Розглянуті питання, що стосуються охорони праці, охорони навколишнього середовища та цивільної оборони. Виконано науково-дослідну роботу, в якій визначено допустимий тиск на пачки з вафлями при переміщенні їх штовхачем в гофрокартонні ящики.

Вступ

Вивчивши потреби населення в упакованій і розфасованій в споживчу тару продукції я прийшов до висновку, що попит на ці товари значно перевищує пропозицію. Основна причина цього полягає в великій трудоємкості процесу упаковки. Наприклад, трудоємкість вкладання кондитерських виробів в коробки, а далі в гофрокартонні ящики в 1,5-2 рази перевищує трудоємкість всього процесу виготовлення цих виробів. В зв’язку з цим збільшення випуску упакованої продукції можливе лише за рахунок впровадження високопродуктивного пакувального обладнання. Саме на це направлені матеріали дипломного проекту.

В дипломному проекті розглянуто машину для укладання та пакування пачок з вафлями в гофрокартонні ящики продуктивністю 180 пач/хв.

1. Технологічна схема і опис автомата М6-АУБ для групової упаковки

Пачки 6 (поз. 1) від фасувально-пакувального автомату АРМ поступають по пластині 7 на верхню площину нижнього штовхача 2. Коли на цій площині набереться ряд із шести пачок, перша пачка попадає на перемикач, що управляє клапаном подачі повітря в циліндр верхнього штовхача 5. Штовхач 5 переміщує ряд з шести пачок на стіл 1. При перештовхуванні ряду на стіл 1 верхній штовхач натискає на мікроперемикач 4, який приводить електропневматичний клапан циліндра верхнього штовхача в інше положення і поршень під дією повітря повертається в початкове положення.

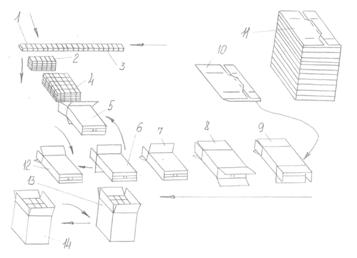

Технологічна схема напівавтомата М6-АУБ

Після того як пачки переходять на стіл 1 включається мікроперемикач електропневматичного клапана, що управляє подачею повітря в циліндр стола. Стіл опускається на один крок, що дорівнює висоті пачки. Процес повторюється до тих пір, доки на столі не набереться штабель потрібної висоти. при цьому стіл натискає на перемикач, який управляє пневмосистемою переміщення нижнього 2 і верхнього 5 штовхачів, що перештовхують однорядний штабель на стіл 8 касети (поз. 2). Попередньо на касету вручну надівається ящик 9.

При перештовхуванні однорядного штабеля на ширину пачки штовхач 2 натискає на кінцевий вимикач 3 (поз. 1). При цьому включається пневмосистема зворотного ходу штовхачів 2 і 5.

Після перештовхування однорядного штабеля в ящик стіл 1 піднімається вгору до вихідного рівня. Потім набирається наступний штабель, який також перештовхується в ящик. Після заповнення ящика подається сигнал на перекидання платформи 10 (поз. 3) з встановленим на ній ящиком. Після чого натискується кнопка пуску механізму повороту платформи в початкове положення.

Технічна характеристика напівавтомата М6-АУБ.

| Продуктивність | 110 пач/хв |

| Маса пачки | 200 г |

| Використовувана потужність | 0,2 кВт |

| Вихід стисненого повітря |

0,4 м3/год |

| Габарити | 1557*780*880 |

| Кількість пачок в ящику | 80 шт |

| Тиск повітря в пневмосистемі |

0,4 *105 Па |

| Маса | 223 кг |

Технологічна схема і опис автомата А1-МЛМ-12/200 для групової упаковки.

Від фасувального автомата пачки безперервним потоком поступають в укладчик (поз. 3). П’ять пачок заходять на прийомну площадку і перша пачка натискає на щиток кінцевих вимикачів. Включається електроклапан, що відкриває доступ повітря із ресивера в циліндр верхнього штовхача. Останній переміщується вперед і зіштовхує п’ять пачок настіл (поз. 1). В крайньому передньому положенні верхній штовхач натискає на кінцевий вимикач (рис. 1).

Рис. 1 - Технологічна схема автомата А1-МЛМ-12/200

Від цього сигналу подається повітря в циліндр затискання стола. Стіл звільнюється і опускається на один крок рівний висоті пачки. Одночасно верхній штовхач повертається в початкове положення. Пачки знову заходять на площадку і процес повторюється (поз. 2). Після набору штабеля з чотирьох рядів пачок стіл в нижньому положенні натискає на на два кінцевих вимикача. Повітря подається в нижній циліндр. Нижній штовхач приходить в рух і переміщує штабель з чотирьох рядів пачок (по висоті) зі столу в касету, на яку попередньо надітий ящик. Одночасно з рухом нижнього штовхача рухається верхній штовхач, жорстко закріплений на напрямній штанзі нижнього штовхача і переміщує п’ятий ряд (по висоті) штабеля в касету (поз. 4 і 5).

Нижній і верхній штовхачі в крайньому передньому положенні натискають на кінцеві вимикачі. Повітря подається в праву порожнину циліндрів. Обидва штовхача повертаються в початкове положення, при цьому нижній штовхач натискає на кінцевий вимикач, після чого повітря подається в нижню порожнину циліндра столу. Стіл піднімається вгору і натискає на кінцевий вимикач. Приходить в рух механізм затискачів і стіл утримується в верхньому положенні. На цьому закінчується цикл роботи укладчика.

Заготовки ящика у вигляді штабеля закладаються в магазин (поз. 11). При кожному робочому циклі автомата нижня заготовка відділяється від штабеля і подається з магазину на днище транспортера, а з допомогою його першого штовхача переміщується в секцію формування ящиків (поз. 10).

На шляху переміщення заготовки два нижніх прижима заходять з двох сторін між двома верхніми клапанами заготовки і відгинають нижній клапан, в результаті чого утворюється широка щілина куди вводиться штир. При повороті штиря заготовка розкривається і формується корпус ящика (поз. 9). Спочатку піднімається верхній клапан дна ящика, потім нижні прижими повертаються вгору і звільняють нижні клапани заготовки. Після цього проходить закриття клапанів днища ящика (поз. 7). Одночасно з цим піднімається верхній клапан відкритої сторони ящика, після чого готовий ящик переміщується другим штовхачем транспортера в секцію завантаження (поз. 6).

Коробкоутримувач з пустим коробом повертається вгору до магазину укладочної частини автомата так, щоб клапани ящика знаходились з зовнішньої сторони магазину. Після заповнення ящика утримувач спускає ящик (перевертається вниз), а третій штовхач транспортера зіштовхує його в секцію вивантаження на розвантажуючий стіл (поз. 12).

До цього моменту транспортер крайнього положення. Головний вал, по якому переміщується транспортер, повертається і звільнює штовхачі транспортера від ящика, після чого транспортер повертається в початкове положення. Одночасно з валом, розвантажувальний стіл, повертаючись, встановлює ящик в вертикальне положення (поз. 13). Під вагою клапани дня ящика щільно закриваються і ящик вільно ковзає по нахиленій площині на транспортер обандеролювальної машини (поз. 14).

Технічна характеристика автомата А1-МЛМ-12/200

| Продуктивність | 70…110 пач/хв |

| Витрати повітря |

м3/год |

| Габарити | 1870*2040*1195 |

| Маса | 840 кг |

Техніко-економічне обґрунтування.

В даному дипломному проекті розглядається пристрій для групування та укладання штучних виробів (в даному випадку пачки з вафлями вагою 100 гр) прямокутної форми в гофрокартонні ящики.

Метою розробки є розширення технологічних можливостей підприємства, зменшення собівартості продукції, відміна ручної праці.

При виконанні цієї роботи були використані результати по даній тематиці досвід механізації і автоматизації процесів переміщення і укладки в тару готової продукції.

Пристрій призначений для виконання наступних операцій:

1.Групування шару з пачок з вафлями.

2.Відсікання шару від загального потоку і подача його на приймальний стіл.

3.Формування пакету.

4.Укладання пакету виробів в гофрокартонні ящики.

5.Відведення завантажених ящиків.

Пристрій входить як елемент в комплекс нестандартизованого обладнання, яке дозволяє ліквідувати важку некваліфіковану працю при виконанні операцій укладання пачок з вафлями.

На сьогодні створено багато вітчизняних і зарубіжних зразків пакетоформуючих машин, які характеризуються різноманітністю технологій, кінематичних схем і конструктивних рішень.

При достатньо глибокому рішенні і аналізу різних конструкцій пакетоформуючих машин серед них можна знайти багато спільного, що дозволяє їх класифікувати.

За видом робочих органів можна виділити пакето-формуючі машини із зіштовхуючими робочими органами; робочими органами типу захват; з рухомими стулками. Але в основному використовують конструкції з комбінованими робочими органами.

На основі проведеного аналізу існуючих конструкцій пакето-формуючих машин, які застосовуються в харчовій промисловості, можна зробити висновки:

1.90% цих машин – це машини автомати;

2.Більше 70% всіх машин - машини з горизонтальним способом завантаження пакету, причому 60% з яких формують пакет на рухомому піддоні;

3.Більшість – 60% машин є спеціальними;

4.Більше 70% мають один транспортерний потік вантажу;

5.до 80% застосовують механізм зіштовхування;

6.55% машин мають комбіновану систему привода.

Існування підприємств в сучасних умовах ринкової економіки визначає досить зважених кроків щодо нормальної роботи підприємства, тому що коштів з підприємства недостатньо і будь-який прорахунок призведе до неприємних наслідків, а можливо і до банкрутства підприємства.

З цього боку заходи з впровадження виглядають привабливими через те, що при невеликих нових капітальних витратах можна добитися поліпшення основних техніко-економічних показників устаткування:

- технічна продуктивність;

- енергетичні витрати;

- витрати матеріалів;

- зменшення часу на виконання ремонтних робіт та технічне обслуговування.

Прийняття будь-якого рішення щодо витрат коштів має бути помірковане, тому при розрахунку показників економічної ефективності треба покладатися на законодавчі акти, які прийняті в Україні на даний час, а також використовувати сучасні методики.

Пристрій для вкладання пачок з вафлями в гофрокартонні ящики фізично зношений на 80%, тому його все одно потрібно замінювати. Аналогічний пристрій коштує приблизно 5000 у. о. (Виставка ПАК Україна 2000). Заходи запропоновані в даній роботі дозволяють уникнути закупки нового обладнання, шляхом заміни елементів пристрою на такі, що можуть бути виготовлені на підприємстві.

Новий розробляємий пристрій має такі переваги перед своїм аналогом (за аналог вибрано пристрій РЕР лінії “Джонсон”).

1. Новий пристрій на відміну від аналога простіший в управлінні та за конструкцією, що не вимагає високої кваліфікації обслуговуючого персоналу, а також зменшує час на ремонт та технічне обслуговування;

2. Продуктивність нового пристрою 180 пач/хв, аналога 150 пач/хв – це дає змогу підвищити продуктивність пакувальної лінії і збільшити обсяг випускаємої продукції;

3. Зменшуються втрати електроенергії у зв’язку з меншою потужністю електродвигуна пристрою порівняно з аналогом4

4. При впровадженні заходів немає необхідності у демонтажі пристрою з фундаменту.

Крім того в конструкції нового пристрою застосовуються стандартні вироби і уніфіковані складальні одиниці на деталі за ДСТУ. Покупні вироби, що застосовуються при виготовленні даного пристрою виробляються машинобудівними заводами України – це приводить до здешевлення вартості пристрою. Приводні елементи виготовлені на базі пневмоциліндрів австрійської фірми FESTO. Представник цієї фірми знаходиться в Києві.

Таким чином економічна доцільність і технічна можливість впровадження нового пристрою очевидна.

Економічна ефективність цієї розробки підтверджується подальшими розрахунками.

Опис технологічного процесу.

Пачки з вафлями 1 подаються транспортером 2 на площадку формування шару. Після того як набрався шар виробів розкриваються гребінчасті стулки 3, що знаходяться над цим шаром. Шар виробів на спеціальних штирях 4, які проходять в отвори на площадці піднімається над стулками, після чого стулки закриваються. Завдяки тому, що стулки гребінчасті, штирі вільно опускаються вниз, а шар виробів залишається на стулках. Після цього за допомогою транспортера знову набирається шар виробів, після його набору знову розкриваються стулки, шар виробів, який знаходився на них опускається на вироби, як і знаходяться на площадці формування, після чого вони вже два шари з вафлями на штирях піднімаються над стулками. Стулки закриваються, штирі опускаються і так все повторюється до того часу, коли набереться штабель потрібної висоти. Після його набору включається механізм його зштовхування, і за допомогою штовхача 5 штабель зіштовхується на столик. На столику він знаходиться до того часу, доки його інший штабель не зіштовхне в транспортну тару. Для полегшення попадання штабеля в транспортну тару (гофрокартонні ящики) в машині передбачено верхня і бокові напрямні.

Технологічна схема процесу

| Номер позиції | I | II | III |

| Номер робочого органу |

1 6 |

5 4 |

2 3 |

| Робочий орган, що виконує операцію |

Штовхач Конвєєр |

Конвєєр Платформа зі штирями стулки |

Штовхач Кантувач |

| Первинна технологічна і допоміжна операція |

Формування ряду Формування шару |

Переміщення шару на приймальний стіл Формування штабелю |

Заповнення ящика Відведення ящика |

| Основна технологічна операція | Формування шару виробів | Формування штабелю виробів | Відведення ящика |

2. Технологічна карта

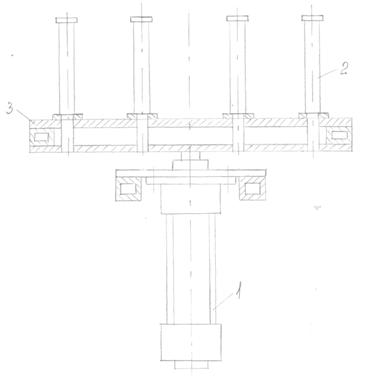

2.1 Опис конструкції та принципу дії

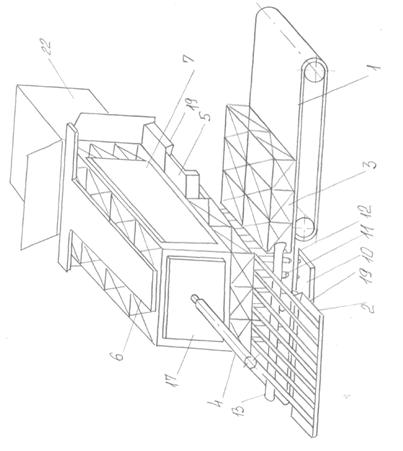

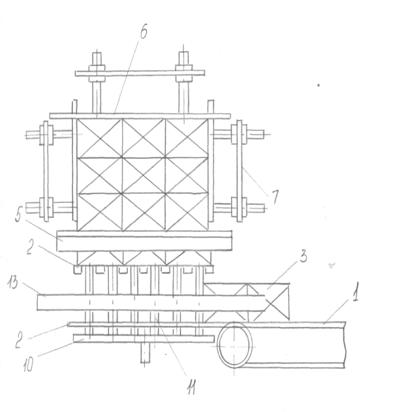

Машина для укладання та пакування пачок з вафлями в гофрокартонні ящики складається з подаючого транспортера 1, приводних гребінчастих стулок, зіштовхувача 4, приймального стола 5, кантувача тари 8, підйомно-опускної платформи 10, на якій закріплені штирі 11, приймальний стіл для формування шару виробів 12, в якому виконані отвори для проходження штирів 11 (рис. 2).

2.2 Принцип дії машини

Вироби 3 подаються на приймальний стіл 12. Після набору шару стулки 2 виводяться з під формуючого штабелю. Після чого штирі 11 входять в отвори на столі 12 і піднімають формуємий штабель. Стулки 2 повертаються в початкове положення.

Над приймальним столом 5 встановлена верхня напрямна 6 і бокові напрямні 7 штабеля виробів, кантувач тари 8 приводиться в дію пневмоциліндром 9; між гребінчастими стулками 2 та площадкою 12 встановлені напрямні частини13. Кантувач 8, штирі 11, напрямні пластини 6 і 7 виконані регулюємими, штовхач 4 і підйомно-опускна платформа 10 з’єднані з напрямними 14 і 15, на яких встановлені регулюємі опори 16 і 17.

Машина працює таким чином. Заздалегідь, в залежності від кількості рядів виробів, що поступають на стіл для формування шару 12 і їх розмірів по ширині встановлюють бокові пластини 13 рухомі напрямні.

В залежності від висоти виробів виставляється площадка формування шару, приймальний стіл 5 і регулюється хід підйомно-опускної платформи 10 за допомогою рухомих упорів 16.

Рис. 2 - Механізм формування штабеля

Підйомно-опускна платформа 10 зі штирями 11 опускається і штабель лягає на стулки 2.

Сформований штабель переміщується штовхачем 4 на приймальний стіл 5.

На малюнку 1 та 2 зображений пристрій в процесі роботи; на рис. 3 – приймальний стіл, боків і напрямні пластини і підйомно-опускна платформа із встановленими на ній штирями; на рис. 4 – конструкція пластин, що регулюються і утворюють напрямний мундштук; на рис. 5 зображено кантувач тари; на рис. 6 – привідні гребінчасті стулки.

Рис. 3 - Загальний вигляд

В залежності від розмірів штабеля виробів, що формується, встановлюється пластина 18, яка відповідає розмірам задньої поверхні штабеля, встановлюється штовхач 4, бокова і верхня напрямні пластини, що регулюються, також встановлюється кантувач тари 8 з упорами 19 та приводом 9.

Штирі 11 на підйомно-опускній платформі 10 розміщуються тільки лише під формуючим штабелем виробів. При цьому, якщо штабель виробів складається з двох і більше рядів, то під кожним наступним рядом штирі встановлюється нижче попередніх для запобігання явища заклинювання при переміщенні штабеля виробів із штирів на приймальний стіл 5 (рис. 4, 5).

Рис. 4 - Конструкція пластин, що регулюється

Рис. 5 - Кантувач тари

Рис. 6 - Гребінчасті стулки

В машині використовуються гребінчасті стулки (рис. 6), які мають паралелогрмний механізм 7, та горизонтальні ланки 9, які зв’язані з пневмоциліндром 6.

Якщо штабель виробів складається з одного ряду чи вироби мають незмінні геометричні форми, то переміщення штабелю на приймальний стіл можна виконувати з нижнього шару виробів.

Вироби 3 подаються транспортером 1 на площадку формування шару 12. Після набору шару виробів рамки 20 з набірними гребінчастими стулками 2 відводяться з-під формуючого шару виробів, який опускається на шар виробів, сформований на площадці 12. Після цього за допомогою привода 21 підйомно-опускна платформа 10 переміщується у верхнє положення. При цьому штирі 11 входять в отвори, виконані в площадці формування шару 12 і піднімають сформований штабель виробів. Після цього рамки 20 повертаються в початкове положення, а закріплені на них стулки 2 входять в зазори між штирями 11. Підйомно-опускна платформа 10 повертається в початкове положення, а штабель виробів лягає на гребінчасті стулки 2.

Після набору штабеля виробів він переміщується штовхачем 4 на приймальний стіл 5, а далі переміщується у попередньо встановлений у нактовачі гофрокартонний ящик 22.

В нашому випадку використовується гофрокартонний ящик №42 з розмірами:

довжина l=369 mm

ширина b=280 mm

висота h=222 mm.

3. Розрахункова частина

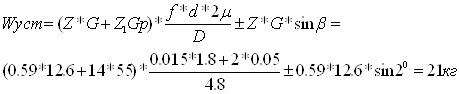

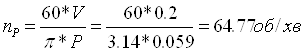

3.1 Розрахунок приводного роликового конвеєра

Вихідні дані: довжина L=2000 мм; розташований під кутом 20; для транспортування штучних вантажів (гофрокартонні ящики) розмірами 360*280*222 мм, вагою 12,6 кг; ящики поступають на конвеєр з інтервалом часу t=17 с.

Продуктивність конвеєра:

![]()

Швидкість переміщення вантажу по конвеєру V=0.2 m/c.

Визначимо кількість вантажів, що знаходяться на конвеєрі:

![]()

Приймаємо ролики діаметром Dp=48 mm; довжиною lpol =510 мм; вага обертової частини ролика Gp=5,5 кг; діаметр цапфи ролика d=18 мм; f =0,015; m=0,05 см.

Відстань між роликами:

lp=(1/3…1/4)* lpol= 152 мм.

Кількість роликів конвеєра

![]()

Приймаємо Z1=14 шт.

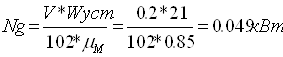

Опір переміщенню вантажу при постійному русі по роликовому конвеєру.

Розрахункова потужність двигуна:

Установочна потужність:

N=Kз*Nдв=1,2*0,049=0,059 кВт

Kз=1,2 – коефіцієнт запасу.

Визначаємо частоту обертання роликів:

По каталогу вибираємо мотор-редуктор типу МПз2-31,5

Електродвигун типу 4АХ71А6З3 потужністю N=0.37 кВт і частотою обертання n=920 об/хв.

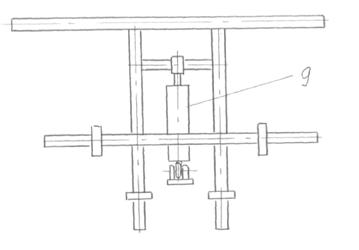

Номінальна частота обертання вихідного валу мотор-редуктора n=28 об/хв; допустимий крутний момент на вихідному валу Т=12 кгс*м (рис. 7).

Рис. 7 - Схема вузла для укладання пачок пошарово: 1-пневмоциліндр; 2- штир; 3-рама

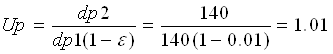

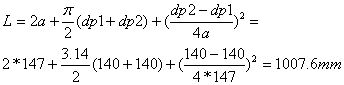

3.2 Розрахунок клинопасової передачі

Вихідні дані: N=0.37 кВт, n1 =28 об/хв, U=1

Розраховуємо крутний момент на швидкохідному валу:

![]()

По даному розрахунковому крутному моменті згідно таблиці приймаємо переріз пасу “Б” з розмірами: bP=14,00 mm; h=10,5 mm; b0=17 mm; y0=4mm; F1=1,38 cm2/

Приймаємо діаметр меншого шківа 140 мм.

Розраховуємо діаметр більшого шківа

dp2=dp1*U*(1-e)=140*1*(1-0.01)=138.6 mm

Згідно ГОСТ 17383-73 приймаємо стандартний діаметр шківа dp2=140 мм.

Знаходимо фактичне передаточне число:

Визначимо швидкість паса:

![]()

Розраховуємо частоту обертання відомого вала:

![]()

Визначаємо міжосьову відстань згідно рекомендацій:

a=1.05*dp2=1.05*140=147 mm

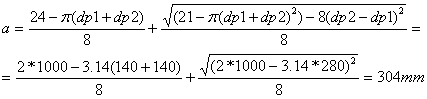

Розраховуємо довжину паса:

Приймаємо стандартну довжину паса L=1000 mm.

Згідно стандартної довжини паса уточнюємо дійсну міжосьову відстань:

Мінімальна міжосьова відстань для зручності монтажу та зняття пасів:

амін=а-0,01L=304+0.025*1000=329 mm

Максимальна міжосьова відстань для створення натягу та підтягування паса при витяжці:

амакс=а+0,025L=304+0,025*1000=329 мм

Кут обхвату пасом шківа:

![]()

Вихідна довжина паса: L=2240 мм

Відносна довжина паса: L/L0=1000/2240=0,45

Коефіцієнти довжини GL=0.86. Вихідна потужність при dp1=140 мм і V=0,205 м/с рівна N0=1,07 кВт.

Коефіцієнт кута обхвату близько 1

Поправка до крутного моменту на передаточне число:

DТ=2,1 Н*м

Поправка до потужності:

DNu=0.0001*DTu*n=0.0001*2.1*28=0.0059 кВт

Коефіцієнт режиму роботи при вказаному навантаженні:

СР=0,84

Розраховуємо допустиму потужність на один пас:

Розрахункова кількість пасів: Z=N/[N]=0.37/0.777=0.48

Коефіцієнт, що враховує нерівномірність навантаження: CZ=1

Визначаємо дійсну кількість пасів в передачі:

Z1=Z/ CZ=0.48/1=0.48

Приймаємо Z1=1 шт.

Сила початкового натягу одного клинового пасу:

![]()

q=0.18 кг/м – погонна маса пасу.

![]()

Зусилля, яке діє на вали передачі:

![]()

Розміри обода шківів:

lP=14 мм; h=10,8 мм; b=4,2 мм;

l =19±0,4 мм; hmin=8 мм; L1=360; r =1,0 мм; f=12,5 мм.

Зовнішні діаметри шківів:

dl1=dp1+2b=140+2*4.2=148.4 mm

dl2=dp2+2b=140+2*4.2=148.4 mm

Ширина обода шківів:

M=(Z1-1)l+2f=(1-1)*0.01+2*12.5=25 mm

3.3 Розрахунок виконавчого пневмомеханізму вузла для укладання пачок пошарово

Вихідні дані:

тиск повітря в магістралі:

Рм=0,4МПа;

хід виконавчого механізму при укладанні пачок в один шар:

S=0.05 m

час спрацювання механізму:

T=0.85 c

ефективна площа вхідного отвору:

fr=4*10-6 m2;

початкова і приведена координати поршня:

х01=х02=0,01 м;

зусилля необхідне для піднімання продукції:

Рруш=125 Н.

Необхідне зусилля визначаємо за формулою:

Рруш=Fk*Pm;

Pm-робочий тиск у пневмоциліндрі. Звідси:

Fk=Pруш/Рм=125/0,4*102=3,125 см2.

Виходячи з величини значення Fk підбираємо діаметри поршня і штока:

![]()

![]()

Діаметр поршня:

![]()

Приймаємо DП=32 мм

Розраховуємо площу робочої поверхні поршня:

![]()

штока:

![]()

Площа вихлопної порожнини:

Fn2 = Fn1-FШ=0,0008-0,000785=0,000015 м2

Маса рухомих частин пневмопривода 0,4 кг

Приведена до поршня маса вантажу та частин привода:

m=mb+mn=12.0+0.4=12.4 кг

Рівняння руху вантажу:

xI=0.435 sin (7.39t)

xII=0.059(1-cos(7.39t))

x=0.059-0.00939sin(7.39t)

![]()

![]()

![]()

Результуюча всіх сил опору:

P(t)=Pc.тp+mb*g*f+P2(F1-F2)=40+12*9.8*0.3+105(0.0008-0.000785)=76.82 H

Pc.тp=40 Н – сила опору рухомих частин.

Розрахунок витрат стисненого повітря пневмоциліндром.

Q=q*n*j

q=2V-об’єм повітря необхідний для виконання одного циклу

n – кількість циклів

j - 1,1…1,3 – коефіцієнт, що враховує невиробничі витрати.

V=pR2L=3.14*1.62*5=40.2 см3

q=2*40,2=80,4 см3

Q=80,4*70,5*1,3=7377,88 см3/хв

Розрахунок виконавчого пневмомеханізма для розкривання та закривання стулок.

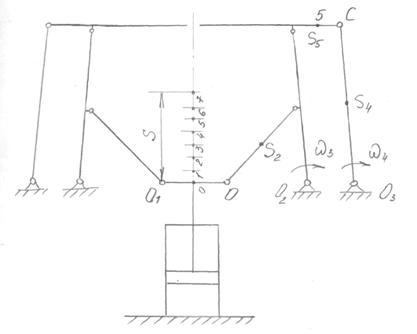

Стулки являють собою складний кривошипно-шатунний механізм.

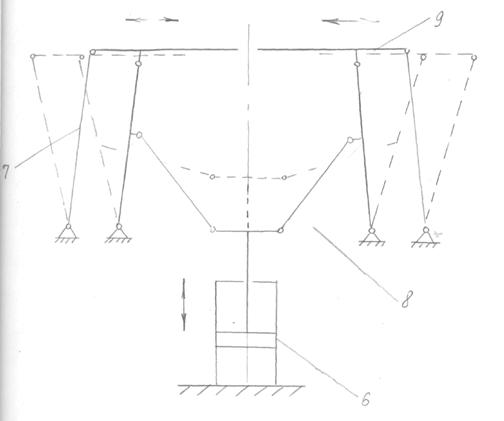

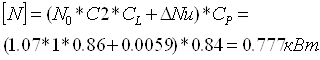

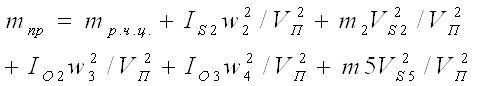

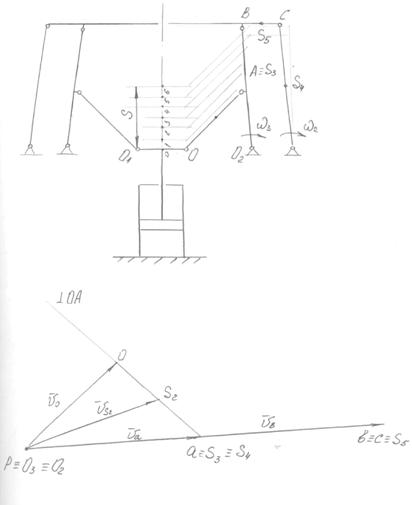

Для підбору та розрахунку пневмоциліндру необхідно знайти приведену масу стулок. Для цього необхідно розглянути всі положення цих стулок при заданому ході пневмоциліндра (рис. 7).

Рис. 7 - Розрахункова схема стулок

Будемо розглядати одну (праву) стулку, так як вони ідентичні одна одній.

Розрахункова формула представляє собою рівняння рівноваги моментів інерції

Спростивши праву і ліву частини:

IO2=IO3=1/3 m3(4)l2

IS2=0,1m2l2 – сила інерції другої ланки.

Для знаходження приведеної маси необхідно хід пневмоциліндра поділити на окремі ділянки, для визначення мпрмакс.

Для цього задаємося синусоїдальним законом руху штока пневмоциліндра.

x = S/T (1-cos at)

t – поточне значення часу, с;

a=2p/T, відповідно:

x=S/T(1-cos2p/T*t).

Для знаходження необхідних швидкостей та кутових прискорень w2, w3, w4, w5, необхідно побудувати план швидкостей.

Алгоритм побудови.

Знаходимо швидкість т. О за формулою

![]()

S=0,04 м – хід штовхача;

T=1,15 с – час одного циклу роботи;

t – поточне значення;

Рис. 8 - Кінематична схема стулок

t1=Т/6, t2=(Т/6)*2, t3=(Т/6)*3

V0=0,04/1,15*(1-cos2p/1.15*t2)

Визначаємо швидкість т. А:

VA=V0+VAO/OA

VA=V02+VAO2/O2A

Визначення швидкості т. В методом подібності:

ab/O2A=AB/O2A®ab=O2A*AB/O2A$

Знаходимо швидкості т. С, т. S4, S5.

Визначимо кутові швидкості: w3=w4=VA/lO2A;

Розглянувши плани швидкостей можна зробити висновки, що вони по числовим значенням однакові, лише змінюється напрямок, тому розглядаємо любий один план швидкостей і визначаємо потрібні швидкості:

![]()

![]()

Va=pa*mV=69*0.00056=0.0386 m/c

Vb=pb*mV=138*0.00056=0.076 m/c

Vc=Vb=0.076 m/c

Vs3=Vs4=Va=0.039 m/c

Vs5=Vc=0.076 m/c

w3=w4=Va/lO2A=0.039/0.182=0.21 c-1

w2=0.195 c-1; Vs2=0.032 m/c

Для розрахунку сил інерції приймаємо:

mР.Ч.Ц.=0,4 кг

m2=0,450кг

m3=0,700 кг

m4=0,700 кг

Відповідно:

Is2=0.1m2l12=0.1*0.450*0.16*0.16=7.2*10-3

Io2=Io3=1/3m3l22=1/3*0.700*0.29=6.7*10-2

Обчислюємо приведену масу стулок:

Так як стулки ідентичні, то загальна приведена маса буде:

mПР=27,4 кг.

Вихідні дані для розрахунку пневмоциліндру:

- тиск повітря в магістралі:

Рм=0,40 МПа;

- ефективна площа вхідного отвору:

Fl=4*10-6 м2

- початкова і кінцева приведені координати поршня:

Хо1=Хо2=0,01 м

- зусилля необхідне для піднімання штоку:

Рруш=351,2 Н

Необхідне зусилля можна визначити за формулою:

Рруш=Fk*Pm

Рм - робочий тиск в пневмоциліндрі

Fk – площа, яка визначається як різниця площі поршня і штока

Fk=Рруш/Рм=351,2/40=7,024 см2

Виходячи з площі Fk підбираємо діаметр поршня і штока:

Fш=pd2/4=3.14*100/4=78.5 mm2

F пор= Fk+ Fш=78,5+7,024=85,5 мм2

Діаметр поршня:

![]()

Приймаємо Dп=32 мм

Площа робочої поверхні поршня:

![]()

штока:

![]()

Площа вихлопної порожнини поршня:

Fп2= Fп1- Fш=8,04*10-4-7,85*10-5=7,255*10-4м2

Результуюча всіх сил опору:

P(t) = Pc.mp.+mBgF+P2(F1-F2)=40+12.5*9.81*0.3+105(8.04*10-4-7.85*10-5)=139.5 H.

Pc.mp.=40 H – сила опору рухомих частин пневмоприводу;

F = 0,3 – коефіцієнт тертя.

Розрахунок витрат стисненого повітря пневмоциліндром.

Q=q*n*j

q=2V - об’єм повітря необхідний для виконання одного циклу

V=pR2L=3.14*2.5*2.5*23=451.375 cm2

q=2V=2*451.375 = 902.750 cm3

n – кількість циклів n=38

j=1,1…1,3 – коефіцієнт, що враховує невиробничі витрати;

Q = 2*451,375*38*1,3=44595,85 см3/хв.

3.4 Розрахунок виконавчого пневмомеханізму для зштовхування штабеля пачок в ящик

Вихідні дані до розрахунку:

тиск повітря в магістралі:

Рм=0,4 МПа

хід виконавчого механізму:

S=0.23 м

Час спрацювання механізму T=0,85 с

ефективна площа вхідного отвору: fl=4*10-6 м2

початкова і кінцева приведені координати поршня:

Хо1=Хо2=0,01 м

Зусилля необхідне для спрацювання:

Р руш = 246 Н

Зусилля необхідне для спрацювання визначаємо з формули:

Рруш = Fk*Рм

Рм- робочий тиск в пневмоциліндрі,

Fk – площа, яка визначається як різниця площі штока і поршня.

Fk=Рруш/Рм=246/40=6,14 см2

Виходячи з величини значення Fk підбираємо діаметри поршня D і штока d.

3.5 Розробка циклограми роботи машини та розрахунок суміщення робочих органів

Циклограма машини – це сукупність циклограм робочих органів. В нашому випадку ми складаємо проектну циклограму, щоб вірно визначити тривалість робочого циклу машини і отримати потрібну продуктивність.

Відповідно до структурної схеми спочатку набираємо штабель висотою сім пачок, а потім зіштовхуємо його в ящик. Одночасно з набором штабеля в нас відбувається операція відведення заповненого ящика, а також подача порожнього ящика для завантаження в нього наступного штабеля виробів.

Ми розробили прямокутну циклограму пристрою у масштабі 1 с=5, 83 мм врахувавши час спрацювання пневмоциліндрів і забезпечили потрібну продуктивність пристрою.

Циклограма роботи машини: I – стулки; II – підйомний стіл; III – штовхач; IV – подача ящика; V – утримувач клапанів; 1 – робочий хід; 2 – холостий хід; 3 – вистій.

| I | 1 | 3 | 2 | 3 | 1 | 3 | 2 | 3 | 1 | 3 | 2 | 3 | 1 | 3 | 2 | 3 | 1 | 3 | 2 | 3 | 1 | 3 | 2 | 3 | 1 | 3 | 2 | 3 | ||||||||||

| II | 3 | 1 | 3 | 2 | 3 | 1 | 3 | 2 | 3 | 1 | 3 | 2 | 3 | 1 | 3 | 2 | 3 | 1 | 3 | 2 | 3 | 1 | 3 | 2 | 3 | 1 | 3 | 2 | 3 | |||||||||

| III | 2 | 3 | 1 |

|

||||||||||||||||||||||||||||||||||

| IV | 3 | 1 | 3 | 1 | 3 |

|

||||||||||||||||||||||||||||||||

| V | 3 | 1 | 2 | 3 | 2 | 1 | 3 |

|

||||||||||||||||||||||||||||||

3.6 Суміщення робочих органів машини

Під суміщенням руху робочих органів розуміють послідовно-паралельний режим їх роботи. Чим більше часу іде на суміщення, тим зменшується тривалість кінематичного циклу, а також збільшується продуктивність при його мінімальних розмірах.

Це суміщення виконується при робочому ході штовхача та холостому ході штирів.

Розглянемо варіанти руху першого і другого робочих органів за лінійним законом.

Умови: V1p.x.=const; V2x.x.=const

A-точка можливого зіткнення.

Хід штирів S2X.X.=45 mm

Хід штовхача S1P.X.=125 mm

Sd1/=38 mm

Sd1/=Sd1-D=35 mm; D=2¸5

![]()

t2XX=0.3 c

![]()

t1PX=0.2 c

![]()

t12=t2PX+t2XX-t/1PX=0.4+0.3-0.056=0.644 c

4. Монтаж, ремонт, експлуатація машин

Виробниче обладнання являє собою найбільш важливу частину основних фондів підприємств харчової промисловості, їх технічно-виробничий потенціал, тому питання монтажу, технічного обслуговування і ремонту, які забезпечують довговічність і працездатність обладнання повинні бути предметом повсякденної уваги обслуговуючого персоналу.

Монтаж та налагодження машин здійснюється у відповідності з технічним описом і інструкцією по експлуатації. В залежності від конструкції машини, її монтажу перш за все потрібна підготовка фундаментальної основи (площадки), яка повинна бути горизонтальною з підведеними пневмо і електрокомунікаціями, пристроями для зливання води при мийці машини.

Перед монтажем після зовнішнього огляду пристрою його розконсервовують, промивають гарячою водою або миючим розчином і потім висушують.

Оброблені поверхні деталей, які покриті захисним шаром мастила потрібно промити гасом і ретельно витерти.

Монтаж машини починається з установки її на підготовлене місце у відповідності з габаритними розмірами. Базова поверхня плити станини машини має бути горизонтальною, що досягається за допомогою ніжок, які регулюються по висоті.

Наступний етап монтажу заключається у встановленні механізмів, які були зняті при транспортуванні обладнання. В перші два тижні роботи машини її змащують щоденно. Перед запуском частини, які обертаються, прокручують вручну, щоб переконатися у відсутності можливих заклинювань тощо.

Наступний етап – регулювання і налагоджування машини на відповідний розмір ящика.

Далі здійснюється пробний пуск машини на холостому ходу, шляхом короткочасного включення пускового механізму. Цю операцію здійснюють тільки в ручному режимі.

Далі здійснюють пробний пуск під навантаженням, перевіряють подачу продукції, технологічні режими обробки пакувального матеріалу. Пробний пуск здійснюється в режимі 50% від максимального навантаження. І після перевірки роботи всіх механізмів і систем керування запускають обладнання на повну потужність. При цьому змінюють продуктивність машини, технологічні режими, а також експлуатаційні параметри приводів інших механізмів. Розрахувавши продуктивність пристрою налагоджують його на продуктивність лінії.

Короткочасна зупинка машини здійснюється здебільшого натисканням кнопки СТОП на пульті керування. При тривалій зупинці (більше 10 хвилин) зупиняють подачу ящиків до механізму завантаження, а фасовані пачки відводять на відвідний пристрій. Після закінчення роботи машину в кінці зміни ретельно промивають (промивку проводять також і при заміні продукту). Обов’язково проводять також перевірку спрацювання пристроїв для блокування.

Ремонт обладнання проводять у відповідності з планом ремонтних робіт, який розробляється на кожний плановий рік. На підприємствах харчової промисловості застосовують прогресивну систему ремонту устаткування. Система планово-попереджувального ремонту передбачає:

1. Застосування прогресивної технології ремонту, яка забезпечує високу якість і довговічність деталей та вузлів, які відновлюються;

2. Організацію постачання підприємства запасними частинами і вузлами, їх зберігання та облік;

3. Розробку нормативів трудоємкості ремонту, простоїв устаткування в ремонті, витрати матеріалів та деталей при ремонті, норм запасу деталей, підбирання робочих креслень на деталі та вузли.

В систему ППР входять:

- міжремонтне обслуговування;

- профілактичні огляди;

- поточний, середній та капітальний ремонти.

Організація робіт ППР передбачає наявність технічної документації, що складається з карточки пристрою, журналу, дефектної відомості та альбому креслень.

Технологія виконання ремонтних робіт на устаткуванні:

1.Розбирання устаткування.

Перед початком розбирання машини, яку ремонтують на місці без знімання її з фундаменту, відключають двигун від джерела живлення, знімають огородження, пасові і ланцюгові передачі і починають розбирати більші вузли. Вузли розбирають в такій послідовності, щоб зняти в першу чергу такі деталі, які заважають дня монтажу інших. Розбирання машини може бути повним і частковим.

2.Після розбори вузлів на деталі, останні очищають від бруду, мастила, фарби і залишків продукції. Деталі промивають, ретельно витирають та висушують, змазують технічним вазеліном, або гарматним мастилом. Промивку деталей проводять шляхом занурення їх в гарячу воду. В воду додають миючі засоби: соду, порошок і т.д. Деталі виготовлені зі сталі промивають в 4% водному розчині (суміш кальцинованої соди, рідкого скла і натру з температурою біля 630С).

3.Визначення характеру і ступеня пошкодження і зношення деталей пристрою.

З метою визначення характеру і ступеня пошкодження і зносу всі очищені деталі машини ретельно проглядають (дефектують).

Для визначення ступеня зносу поверхні застосовують металеву лінійку та щуп. Лінійку прикладають до поверхні і через кожні 10 мм щупом визначають зазор між лінійкою і поверхнею, після чого визначають середню величину шляхом ділення суми всіх зазорів на кількість вимірів.

Для вирівнювання такої поверхні потрібно знімати метал на глибину максимального спрацювання. Для круглих деталей шляхом декількох вимірювань по діаметру визначають ексцентриситет вала. Спрацювання по довжині вала визначається шляхом замірювання його діаметру в різних місцях через однакові проміжки по довжині. Ступінь зносу внутрішніх поверхонь втулок і вкладишів визначають таким же чином, але для вимірювань застосовують нутроміри. За допомогою шаблонів виготовлених для різних модулей перевіряють знос зубців зірочок. Для огляду більш відповідальних деталей застосовують збільшувальне скло.

В нашій машині в першу чергу зносу підлягають тягові ланцюги, напрямні для цих ланцюгів, зірочки і деталі приводних механізмів, вали, підшипники та інші. В залежності від результатів дефектування деталі сортують на три групи:

1.деталі, які не потребують ремонту (розміри, посадки і знос цих деталей в межах допуску);

2.деталі, які підлягають ремонту, вони можуть бути відновлені після виконання відповідних ремонтних операцій (протягування, наварювання, наплавлення);

3.деталі, які підлягають повній заміні, вони не можуть бути відновлені по технічним причинам або внаслідок економічної невигідності.

При ремонті основні деталі машин можуть використовуватись повторно, після усунення дефектів.

Налагодження пневмоциліндрів.

Основна умова, якої потрібно дотримуватись при монтажі та наладці циліндрів – це дотримання співвісності з веденим механізмом. Окрім цього перевіряється відповідність крайніх положень поршня в циліндрі з кінцевими положеннями веденого механізму. Прямий і зворотний ходи привода повинні здійснюватися без ривків, заїдань і ударів. Неспіввісність пневмоциліндрів з веденим механізмом призводить до одностороннього зношування циліндрів, напрямних, втулок штока ущільнюючих пристроїв, а також до перекосу веденого механізму. При наладці циліндрів, які встановлені на цапфах, вони повинні без заїдань коливатися в межах заданого кута повороту. В іншому випадку кінцеві положення фіксують при підході поршня до кришок. Поршень при кінцевих положеннях не повинен впертися в кришку циліндра. Ущільнювачі пристрою пневмоциліндрів повинні мати низький коефіцієнт тертя, високу зносостійкість і стійкість до підвищення температури. Розповсюджені гумові, гумовотканеві, капронові, фторопластові манжети. При сильній затяжці ущільнень, шток виходить сухий – це означає, що мастило не доходить до зовнішніх манжет. При правильному регулюванні зусилля затяжки, по всьому периметру вихідного штока, повинна бути масляна плівка.

Для гальмування поршня в крайніх положеннях на пневморциліндрах встановлюють демфори. В пневмоциліндрах для фіксування положення поршня в крайніх положеннях, а також для зміни того напрямку руху застосовують електро-пневмо розподілювач. Роботою пневмоциліндра керують шляхом включення соленоїдного вентиля. Дроселі соленоїдних вентилів регулюють швидкість спрацювання розподілювачів. Для регулювання ходу штока його провушину на штоці вигвинчують на необхідну довжину і фіксують контр-гайкою. При наладці пневмоприводів визначають, які під’єднані виконавчі механізми до розподілювача, перевіряють працездатність виконавчих механізмів без навантаження і з навантаженням, шляхом настроювання відповідної регулюючої апаратури керування.

Інструкція по експлуатації машини.

До експлуатації машини допускаються особи, які пройшли інструктаж по техніці безпеки та вивчили інструкцію.

Машина може працювати в автоматичному режимі.

Підготовка машини до роботи:

1.провести затягання всіх кріплень;

2.подати в пневмосиистему стиснене повітря і підвищивши тиск на 0,2 МПа, перевірити герметичність кріплень підводних повітропроводів системи;

3.провести декілька циклів укладки в ручному режимі перевіряючи синхронність руху робочих органів;

4.однократним включенням і виключенням перевірити правильність оберту ротора електродвигуна;

5.перевірити в системі наявність стисненого повітря і за допомогою регулятора встановити номінальний тиск 0,5МПа.

5. Охорона праці

Охорона праці являє собою систему законодавчих актів і відповідаючи їм соціально-економічних, технічних, гігієнічних і організаційних дприємств, які забезпечують безпеку, охорону здоров’я, працездатність людини в процесі роботи.

Санітарні умови

Санітарно-гігієнічне обслуговування охорони праці включає такі основні задачі: систематичний контроль умов праці і стану здоров’я працюючих, створення умов для його зберігання, попередження передчасного втомлення, підвищення опору організму людини дії шкідливих виробничих факторів, а також здійснення першої допомоги.

Для забезпечення здорових та безпечних умов праці, працездатності людини навколишнє середовище повинно відповідати встановленим санітарно-гігієнічним нормативам. Вимоги до метеорологічних умов регламентуються санітарними нормами. Показниками, які характеризують оптимальні та допустимі метеорологічні умови в зачинених виробничих приміщеннях є температура, відносна вологість, швидкість руху повітря, інтенсивність теплового випромінення, а також температура поверхонь, огороджуючих робочу зону.

Оптимальні величини температури (22-240С), відносної вологості (40-60%) та швидкості руху повітря <0,1 м/с.

Цех, в якому встановлена наша машина відносимо до першої групи, тобто виробничий процес проходить при нормальних метеорологічних умовах і при відсутності шкідливих газо- і тепловиділень.

Освітлення

Одним із важливих елементів умов праці є освітлення.

Організація раціонального природного освітлення на робочих місцях – одна з умов забезпечення нормальної діяльності людини. Недостатнє освітлення робочого місця може спричинити професійне захворювання або виробничий травматизм. За призначенням штучне освітлення поділяється на робоче, чергове, аварійне, евакуаційне, охоронне.

Для освітлення приміщення необхідно передусім використовувати газорозрядні лампи низького та високого тиску. Найбільш прийнятними з гігієнічної точки зору є люмінесцентні лампи.

Джерела штучного освітлення повинні обов’язково розташовуватися в освітлювальній арматурі. Освітлювачі забезпечують потрібний напрямок світлового потоку на робочі поверхні, захист очей від засліплюючої дії лампи, їх захист від забруднення, механічних ушкоджень.

В нашому випадку використовуємо комбіноване штучне освітлення. Місцеве освітлення дозволяє отримати концентруючи світловий потік безпосередньо на робочій поверхні. При цьому створюємо на ній освітлення освітлювачами загального освітлення повинна складати не менше 10% нормуємий для комбінованого освітлення.

Протипожежна безпека

Пожежна безпека обладнання обумовлюється в значній мірі характером технологічних процесів.

Технологічне обладнання при обґрунтованому виборі конструкції, матеріалу на його виготовлення і при нормальній експлуатації не повинно бути пожежо- і вибухонебезпечним.

Основними загальними мірами пожежної безпеки при експлуатації технологічного обладнання є:

- режим роботи обладнання повинен відповідати паспортним даним і технологічному регламенту;

- теплоізоляція нагрітих поверхонь;

- попередження накопичення зарядів статичної електрики;

- дотримання правил безпеки при зупинці обладнання на огляд та р емонт;

- систематичний контроль ступеня натягу приводних пасів з метою виключення їх пробуксовування;

- використання систем автоматизації, блокування, засобів контролю;

- своєчасне проведення оглядів, профілактичних випробовувань, виконання вимог професійного відбору персоналу, що обслуговує обладнання.

Електробезпека

Електричні установки являють собою велику потенційну небезпеку, в зв’язку з тим, що органи відчуття людини не відчувають на відстані електричну напругу. Тому при дії струму на людину його захисна реакція проявляється тільки після безпосереднього контакту з частинами обладнання, що знаходяться під напругою.

Електробезпека у виробничих умовах забезпечується відповідною конструкцією електроустановок, технічними засобами і мірами захисту, організаційними і технічними міроприємтсвами.

Забезпечення електробезпеки досягається наступним чином:

- встановлюються захисні оболонки, захисні огорожі (тимчасові чи стаціонарні);

- безпечне розташування частин обладнання, яке знаходиться під напругою;

- ізоляція робочого місця;

- захисне відключення чи блокування, захисне заземлення.

В нашому випадку виконано покриття струмопровідних частин і їх відділення від інших частин шаром діелектрика, виконано захисне заземлення, відкриті струмопровідні частини розташовані на недоступній для дотику висоті, закриті суцільною огорожею у вигляді кришок, кожухів, шкафів.

Технічна безпека

До роботи з машиною допускаються особи (оператори), які пройшли навчання для роботи на даній установці, вивчили технічну документацію і пройшли інструктаж по техніці безпеки. Все обладнання повинно бути заземленим з погодженням відомчих технічних умов і інструкцій. Не дозволяється під час роботи проводити наладку, змазку, чистку та ремонт.

Освітлення робочого місця повинно бути у відповідності з вимогами виробничої санітарії харчових виробництв.

Під час роботи забороняється дотикатися до рухомих частин робочих органів.

Всі ремонтні роботи та регулювання машини виконувати тільки в непрацюючому стані. Ремонт електрообладнання дозволяється виконувати тільки електромонтеру.

Категорично забороняється виймати блоки із робочої зони руками чи скребками під час роботи машини.

Живлення ланцюгів управління виконано пониженою напругою 36 В і всі струмоприймачі заземлено.

Наявність аварійних кнопок СТОП з грибовидним штовхачем дозволяє зупинити машину в зоні обслуговування з усіх сторін.

6. Розрахунок вентиляції

Задачею є розрахунок кратності повітрообміну у приміщенні, де заходиться наше обладнання, об’ємом V=5*103 м3, по надлишковим тепловиділенням. Площа тепловіддаючої поверхні F=3,24 м2; температура нагрітої поверхні tП=500С, норма допустимої температури в приміщенні tП1=240С, маса нагрітої продукції М=75 кг, питома теплоємність нагрітої маси См= 0,25 Вт*с/кг*град, температура маси по фактичному заміру tМ=1200С; коефіцієнт, що враховує нерівномірність остигання маси р=1,4. Загальна потужність встановлених електродвигунів Р=4,0 кВт, ККД електродвигунів h=0,75; температура повітря, яке поступає tПОВ=180С.

У виробничому приміщенні є три витоки тепловиділення:

1.тепловіддача поверхня;

2.нагріта маса;

3.тепло від двигунів.

Визначаємо кількість надлишкового тепла:

Q=F(tn-tн)*a

a - загальний коефіцієнт тепловіддачі.

a=(9.3+0.06tn)*1.16=(9.3+0.06*50)*1.16=14.268

Q1=3.24(50-24)*14.268=1202 Вт

Визначаємо кількість виділеного тепла від маси нагрітої продукції:

![]()

М-маса нагрітої продукції, кг;

См – питома теплоємність маси, Вт*с/кг*град;

tn – температура в приміщенні, 0С

tм – температура маси по фактичному заміру, 0С;

b - коефіцієнт нерівномірності застигання.

Визначаємо кількість видаляємого тепла від працюючих електродвигунів:

Q3=Pк*1000(1-h)

Рк – потужність електродвигунів, кВт.

Q3 = 4*1000)1-0,75)=1000 Вт.

Знаходимо загальну кількість вилучаємого надлишкового тепла:

Q = Q1+Q2+Q3

Q = 1202+1285.7+1000=3487.7 Bт

Визначаємо кількість нагрітого повітря, яке необхідно вилучити:

![]()

с = 1 кДж/кг*К – питома теплоємність повітря;

g = 1,2 кг/м3 – щільність повітря.

Визначаємо кратність повітрообміну:

![]()

Vn – об’єм приміщення, м3

N = 1743.85/5000=0.35

Висновок: для того щоб видалити розрахункову кількість нагрітого повітря 1743,85 м3/год достатньо проводити повітрообмін кратністю N=1. Це відповідає нормам охорони праці і забезпечує оптимальні умови праці, що сприяє підвищенню продуктивності і збереженню здоров’я людини.

7. Охорона навколишнього середовища

Харчова промисловість належить до числа матеріалоємних галузей, так як використовує значну кількість природних сировинних паливно-енергетичних і водних ресурсів. В більшості галузей харчової промисловості питома витрата сировини і матеріалів на одиницю продукції, що випускається, достатньо велика. Цей показник суттєво впливає не тільки на розвиток і розміщення виробництва, формування сировинних зон і термінів переробки сировини, а й на екологічність виробництва в цілому.

Кожне з харчових виробництв в тому чи іншому степені забруднює навколишнє природне середовище за рахунок викиду ряду шкідливих речовин в атмосферу, утворення стічних вод і твердих відходів. Харчова промисловість займає 14-е місце серед галузей і виробництв промислового циклу за рівнем забруднення навколишнього середовища.

Сучасний стан системи водопостачання та водовідведення на кондфабриці.

Діюча система водопостачання фабрики є змішаною. У теплий період року (квітень-вересень) експлуатується система зворотної подачі води. У холодний період здійснюється перехід на прямоточну систему водоспоживання. Останнє супроводжується значним збільшенням об’ємів води, яка споживається та скидається. Такий режим роботи підприємства зумовлює утворення 1848,893 тис*м3/р умовно-чистих теплообмінних вод і 224, 731 тис*м3/р забруднених виробничо-побутових вод.

Основними джерелами утворення виробничих стоків є миття технологічного обладнання (котлів для варіння, темперуючи машин, тощо), інвентарю та підлоги. Господарсько-побутові стоки надходять від їдальні, душових, умивальників та санвузлів. Всі види перечислених стічних вод по салюточним мережам збираються у прийомний резервуар, звідки перекачуються у міську каналізацію.

Під час роботи оборотної системи формуються умовно-чисті води, які включають надлишок технічної води (різниця між водозабором технічної води та реальним її споживанням) і продувочні води оборотної системи для підтримання в ній необхідного сольового балансу. ЇХ кількість незначна і складає 28-31 м3/год. Вони скидаються у струмок, що протікає поблизу фабрики по аварійному колектору безпосередньо з басейну градирні.

Під час роботи фабрики на прямотоці скид теплообмінних вод здійснюється одразу з конденсаторів аміачної компресорної у спеціально обладнаний прийомний колодязь і далі по окремому колектору у струмок. Витрата умовно чистих вод, що утворюються при цьому значно збільшується і складає 294 м3/год.

Для обґрунтування вихідної якості умовно-чистих вод фабрики на випуску опрацьовано результати аналізів проведені держуправлінням екобезпеки.

Для більш повної характеристики в стічних водах визначають температуру, активну кислотність (рН), кількість зважених речовин, сухий осад, наявність сульфатів, хлоридів і сірководнів, а також ступінь прозорості стічних вод, їх запах, вміст азоту і фосфору.

Зараз використовують механічні, хімічні, фізико-хімічні і біологічні способи очистки стічних вод. Вибір способу очистки залежить від кількості стоків, виду і концентрації забруднювачів, необхідної ступені очистки, місцезнаходження виробництва, а також розміру водоймища і його типу. Вибравши оптимальний варіант схеми очистки, можна очистити стічні води га 95-98%.

Стічні води кондитерської фабрики спочатку направляються на механічну очистку через сита, а після цього на біологічну очистку. Біологічну очистку проводять в установках різних типів і конструкцій (біофільтри, дискові біофільтри, аеротенки з системою повітрерозподілення). Для цієї мети використовують також фільтраційні поля на піщаних і інших легких ґрунтах.

Перелік заходів по охороні і раціональному використанню вод наведені в таблиці 2.

Таблиця 1

| Найменування показника | Водоспоживання | |||

| нормативно-розрахункове | фактичне | |||

|

м3/доб |

тм3/рік |

м3/доб |

тм3/рік |

|

|

Забор води, всього в тому числі: з поверхневих вод з підземних вод з водопроводу міста |

730,76 | 161,95 | 333,2 | 84,3 |

| - | - | - | - | |

| 730,76 | 161,95 | 333,2 | 84,3 | |

| 119,6 | 41,3 | - | - | |

|

Використання води на особисті потреби в т.ч. на господарсько-питні з підземних вод на виробничі з них підземних вод |

684,52 | 145,7 | 333,2 | 84,3 |

| 209,1 | 42,59 | 51,0 | 12,9 | |

| 209,1 | 42,59 | 51,0 | 12,9 | |

| 475,42 | 102,48 | 282,2 | 71,4 | |

| 475,42 | 102,48 | 282,2 | 71,4 | |

| Передається вода іншим підприємствам і організаціям | 46,24 | 16,88 | - | - |

| Витрата води в системах зворотного водопостачання | 6285,0 | 1590,1 | 6285,0 | 1590,1 |

Таблиця 2

|

№ п/п |

Найменування заходу | Очікуваний ефект по охороні вод |

| 1 | Встановити облік споживання води по технологічним лініям в основних цехах |

Економія свіжої води 10 т*м3/рік |

| 2 | Для миття транспортних засобів використовувати не свіжу воду, а із системи водопостачання | |

| 3 |

Використовувати резервуар запасу води для пожежегасіння ємкістю 500 м3 в якості регулятора нерівномірн. водопост. за год. доби |

Покращення режиму забору підземних вод |

Підприємства харчової промисловості, зокрема кондитерські фабрики) хоча і в меншому ступені ніж заводи хімічної, металургійної і інших галузей промисловості, також викидають в атмосферу забруднюючі речовини.

Викиди в атмосферу можна поділити на такі групи:

- викиди, що супроводжують виділення енергії і теплоти, і в результаті використання транспортних засобів з двигунами внутрішнього згорання;

- викиди, супутні основним технологічним процесам;

- викиди цехів по переробці вторинних матеріальних ресурсів;

- викиди допоміжних цехів і виробництв.

Джерелом першої групи викидів являються теплоелектроцентралі, паросилове обладнання, хлібопекарні і кондитерські печі, автотранспорт. В якості палива використовують газ, мазут, тверде паливо – кам’яне вугілля. Питомі викиди шкідливих речовин при спалюванні рідкого палива залежать перш за все від виду палива. З таблиці 3 видно, що найбільш чистим в екологічному відношенні є природний газ.

На кондитерських фабриках до шкідливих викидів крім викидів із котельної відносять технологічні викиди: пил (мучний, цукровий, крохмальний, какаовели), окисли азоту і оксид вуглецю, що поступає в атмосферу з печей для випікання вафель, печива, тортів і т. д., а також аміак і фреон, що відводяться від компресорних установок (див. табл. 4).

Для вловлювання пилу органічного походження використовують як правило, різні системи сухих пиловловлювачів (циклони, пилоосаджувальні камери і др.) з ККД 85-98%, вибір яких обумовлений характером і розміром частинок. Також використовують пористі фільтри і електрофільтри.

Відносно нашої машини, то так як в цеху, де вона знаходиться в робочій зоні забруднення атмосферного повітря відповідає екологічним нормативам, то дане впровадження в більшій системі направлене на підвищення продуктивності та ефективності роботи обладнання.

Таблиця 3

| Паливо | Питомі викиди шкідливих речовин, кг/т | |||

| тверді частинки |

SO2 |

CO | окисли азота | |

| 1 | 2 | 3 | 4 | |

| Вугілля: | ||||

| воркутинське | 67,2 | 14,4 | 45,5 | 2,17 |

| донецьке | 67,6 | 50,4 | 49,0 | 2,21 |

| якутське | 43,0 | 3,6 | 45,1 | 2,01 |

| карагандинське | 75,2 | 14,4 | 43,9 | 1,97 |

| кузнецький мазут | 53,6 | 7,2 | 51,3 | 2,23 |

| 1 | 2 | 3 | 4 | |

| високосірчаний | 6,0 | 54,9 | 37,7 | 2,46 |

| низькосірчаний | 5,6 | 5,9 | 37,7 | 2,57 |

|

газ, кг/1000м3 |

- | - | 12,9 | 2,15 |

Перелік забруднюючих речовин, які викидаються в атмосферне повітря.

Таблиця 4

| № п/п | Найменування речовини |

ГДК макс мг/м3 |

клас небезпеки | Потужність викиду забруднюючих речовин, т/рік |

| 1 | Заліза оксид | 0,4 | 3 | 0,0149 |

| 2 | Марганцю діоксид | 0,01 | 2 | 0,0024 |

| 3 | Сода кальцинована | 0,04 | 4 | 0,0355 |

| 4 | Свинець | 0,001 | 1 | 0,0002 |

| 5 | Азоту диоксид | 0,085 | 2 | 4,0758 |

| 6 | Аміак | 0,2 | 4 | 0,1544 |

| 7 | Азоту оксид | 0,4 | 3 | 0,6538 |

| 8 | Водень хлористий | 0,2 | 2 | 0,0005 |

| 9 | Сірчана кислота | 0,3 | 2 |

3*10-5 |

| 10 | Сажа | 0,15 | 3 | 0,0205 |

| 11 | Ангідрид сірчистий | 0,5 | 3 | 0,0213 |

| 12 | Вуглецю оксид | 5 | 4 | 12,722 |

| 13 | Водень фтористий | 0,02 | 2 | 0,0004 |

| 14 | Гексан | 60 | 4 | 0,0903 |

| 15 | Ксилол | 0,2 | 3 | 0,0044 |

| 16 | Бензапірен | 0,00001 | 1 |

5*10-7 |

| 17 | Епіхлоргідрин | 0,2 | 2 | 0,0009 |

| 18 | Акролеїн | 0,03 | 2 | 0,0080,1019 |

| 19 | Оцтова кислота | 0,2 | 3 | 0,0811 |

| 20 | Бензин | 5 | 4 | 0,0041 |

| 21 | ПМЗ “ЛОТОС” | 0,03 | 3 | 6,7451 |

| 22 | пил какао-бобів | 0,5 | 3 | 0,0036 |

| 23 | пил бавовняний | 0,2 | 3 | 0,0014 |

| 24 | альфабромнафталін | 0,04 | 2 | 0,1240 |

| 25 | пил деревний | 0,1 | 4 | 0,9297 |

| 26 | пил цукровий | 0,1 | 4 | 0,0531 |

| 27 | пил металевий | 0,1 | 4 | 0,0119 |

| 28 | пил абразивно-металевий | 0,4 | 4 |

8. Цивільна оборона

Розробка заходів по захисту та знезараженню сировини і готової продукції на кондитерській фабриці ім. Карла Маркса в надзвичайних ситуаціях.

Кондитерська фабрика ім. Карла Маркса побудована і введена в експлуатацію в 1920 р. Основне технологічне обладнання вітчизняне. Завод розташований в Голосіївському районі м. Києва. Підприємство займає площу 3,2 га з щільністю забудови 70 %.

На фабриці функціонує 5 виробничих цехів:

- шоколадний цех №1;

- шоколадний цех №2;

- карамельний цех;

- дражейний цех;

- бісквітний цех.

Також функціонує допоміжне виробництво:

- транспортний цех;

- ремонтно-механічний цех;

- котельна;

- компресорна ділянка.

Технологічний процес виготовлення вафель.

Технологічний процес виготовлення вафель включає такі стадії:

- збереження та темперування масел та жирів;

- підготовка цукру, солі, води, ароматизаторів, молока;

- підготовка і заміс тіста;

- випічка вафель;

- наповнення вафель начинкою;

- розфасовка та упаковка продукції.

В цеху для виробництва вафель встановлена автоматизована потокова лінія. До неї входить пристрій, що розробляється по вкладанню пачок з вафлями в гофрокартонні ящики. Цей пристрій дозволяє замінити ручну працю на механічну.

На території України розміщено 5 АЕС, 200 ХНО, в результаті аварії на яких може виникнути надзвичайна ситуація.

У разі виникнення надзвичайної ситуації сировина, яка потрапляє на завод, упаковочний матеріал і сама готова продукція можуть підпадати під дію радіоактивного, хімічного та бактеріологічного зараження.

Сировиною для виготовлення вафель є: вершкове масло, молоко, сіль, мука, цукор. Готовою продукцією є вафлі.

Для визначення питомої та об’ємної активності гамма-випромінювальних нуклідів в сировині ми можемо використовувати прилад СРП-68-01. Діапазон вимірювання СРП-68-01 від 5*10-8 до 1*10-6 (Ku/kg). Об’ємну та питому активність вимірюють зануренням детектора в контрольовану пробу або в посудину Марінеллі з розміщеною в ній пробою. Вимірювання здійснюється у свинцевому захисті товщиною не менше 5 см, а якщо рівень фону менший 25 Мкр/год, вимірювання дозволяється проводити без захисту. Кожну пробу вимірюють двічі. Якщо є суттєві розбіжності в показах (у два і більше разів), пробу вимірюють утретє. За кінцевий результат вважають середнє з двох найбільш близьких результатів вимірювання.

Об’ємну та питому активність проби розраховують за формулою:

Ао=(Хфпр-Хф)*к

к-коефіцієнт перерахунку

Величину питомої активності досліджуваної проби можна визначити з порівнянням одержаних даних потужності дози, тобто: з відомою питомою активністю встановленою за допомогою гамма-спектроскопії і точних лабораторних методів.

Х=Хфпр-Хф

У перші місяці після аварійних викидів для визначення питомої активності досліджуваних проб можна користуватись такими даними.

| Величина потужності експозиційної дози, досліджувальної проби без фона, МКр/год | Питома активність досліджуваної проби, Ku/kg |

| 3 |

2*10-8 |

| 7 |

3*10-8 |

| 13 |

1*10-7 |

| 25 |

2*10-7 |

| 50 |

4*10-7 |

| 100 |

8*10-7 |

| 125 |

1*10-6 |

| 250 |

2*10-6 |

| 375 |

3*10-6 |

| 500 |

4*10-6 |

| 625 |

5*10-6 |

| 750 |

6*10-6 |

| 875 |

7*10-6 |

| 1000 |

8*10-6 |

Використовуючи прилад СРП-68-01 для визначення вмісту радіонуклідів в сировині потрібно пам’ятати, що покази приладу значно залежать від енергії випромінення. Тільки в інтервалі від 0,6 МеВ і більше покази приладу не залежать від енергії. Крім цього треба мати на увазі, що заміна складу радіонуклідів в досліджувальних пробах ускладнює використання приладу СРП-68-01.

Досліди проводять в лабораторії під керівництвом служб цивільної оборони та санітарно-епідеміологічних станцій. Проби для дослідів відбирають так: молоко із цистерн і чанів беруть окремими зразками з поверхні і глибини; об’єм проби 0,3-0,5 л залежно від маси виготовляємого продукту; масло відбирають від 0,5 до 1 кг щупом на всю глибину; аналогічно відбирають пробу і для борошна.

Якщо питома або об’ємна активність менша рекомендованого діапазону розглянутий метод використовувати не доцільно. У цих випадках використовують інші радіометри. Крім того при зміні складу радіонуклідів у контрольованих пробах використання приладу СРП-68-01 ускладнюється. Для дослідів можна використовувати радіометр “Бета”.

Провівши досліди проводимо порівняння отриманих показів з допустимими нормами. Якщо значення показів менші або рівні допустимим нормам, то сировина і готова продукція допускається до використання. Якщо значення показів більші за нормативні, то сировину, готову продукцію відправляють на знезараження.

Знезараження полягає в дегазації та дезактивації сировини та продукції. Для проведення дезактивації використовується вода, препарати (ОП-7, ОП-10) збільшуючи ефективність змивання РР. Дно захисту (прямокутна криничка з свинцевих цеглинок) також має бути вищою за тару на 10 см і більше.

Спочатку вимірюють фон. На дні кринички розміщують порожню тару для проби, в яку встановлюють детектор приладу. Записують показ Хф. Активність проби вимірюють так: на дні кринички розміщуютьтару, яку використовують під час фонових вимірювань, але з пробою та зануреним у пробу детектором приладу. Записують покази приладу, обумовлені фоном та активністю проби.

Дезактивація тари (в нашому випадку картонні ящики) дезактивується витрушуванням і ветошшю змоченою водою чи миючим розчином.

Дезактивація молока забрудненого РР, виконують шляхом переробки його на молочні продукти: шляхом сепарування методом іонного обміну.

Масло забруднене РР аерозольним шляхом, дезактивують зняттям зовнішнього шару, прилягаючого до тари. Зовнішній шар товщиною 1 см знімають тонкою стальною проволокою, ножем чи металічним скребом.

Тісто і тістові заготовки, що заражені по поверхні дезактивують шляхом зрізання шару до 2 см.

Дезактивацію муки проводять двома шляхами: якщо зараження вище допустимої норми в два рази, борошно перемішують, якщо більше 2-х проводять дезактивацію замочуванням. Замочування проводять струменем води під тиском при витратах 3…4 л/м2. Воду направляють так, щоб вона попадала у вигляді сильного дощу.

Після дезактивації всі продукти попадають на контрольне радіометричне чи дозиметричне дослідження.

Ліквідацію зараження отруючими речовинами виконують шляхом дегазації, яка заклечається в їх видаленні чи хімічному руйнуванні. В залежності від хімічної природи та властивостей ОР для дегазації використовують речовини окислюючої та хлоруючої дії, а також речовини лужного характеру.

Молоко дегазують шляхом переробки в вершкове масло.

Борошно при безтарному зберіганні дегазують провітрюванням на протязі 10…20 діб при максимально відкритих дверях, люках, вікнах, шляхом зняття верхнього шару борошна товщиною 3…5 см. Борошно в мішках при зараженні каплями чи аерозолем ОР дегазують шляхом відділення зараженого шару і перекидають в чистий мішок.

Цукор-пісок в мішках розшивають цукор висипають на чисту поверхню шаром товщиною 5…7 см і провітрюють на протязі 3…4 діб. При необхідності швидкого використання цукор заливають водою і кип’ятять на протязі не менше 100 хв. мішки з цукром, що заражені ОР ліквідують.

Дегазація води здійснюється хлоруванням великими дозами хлору з подальшим його видаленням сіллю заліза чи алюмінію, фільтруванням через активоване вугілля, дією високих температур (кип’ятінням).

Дезінфекцію борошна в мішках проводять шляхом змочування мішка водою з наступним пересипанням його в незаражену тару.

Цукор і сіль дезінфікують шляхом розчинення їх у воді з подальшим кип’ятінням на протязі 1 години в результаті зараження вегетативними формами мікроорганізмів і не менше 2-х годин при зараженні споровими формами чи ботулинічним токсином.

Молоко дезінфікують шляхом довгого кип’ятіння чи пастеризації. Кисломолочні продукти підлягають ліквідації.

Воду дезінфікують кип’ятінням або хімічним методом. Хімічне знезараження води проводять хлоруванням на протязі 30 хвилин при розрахунковій дозі активного хлору 3 г/м3.

Висновок: в разі виникнення радіаційної небезпеки, для того щоб захистити сировину і продукцію від ураження необхідно прийняти такі міри:

1.попередньо обгортати вироби у поліетиленову плівку;

2.використовувати картон 2 категорії;

3.для більш надійного зберігання використовувати ящики.

9. Пневмосистема, як складова пристрою для укладання готових споживчих упаковок в транспортну тару

Пневмоприводи широко застосовуються при автоматизації та механізації виробничих процесів в різноманітних галузях народного господарства, машинобудування, харчовій, хімічній, нафтовій промисловостях.

В харчовій промисловості пневмоприводи застосовуються більш широко ніж гідравлічні або електричні; це обумовлено тим, що при контактуванні робочого середовища (стиснутого повітря) з харчовими продуктами останні не піддаються псуванню чи забрудненню.

Пневмопривод є сукупність зв’язаних елементів, які забезпечують заданий рух робочих органів машини. Ці елементи можна поділити за функціональним призначенням на:

- виконавчі пристрої, які призначені для перетворення енергії стиснутого робочого повітря в механічну енергію руху робочих органів машини;

- розподілюючі пристрої, які призначені для спрямування потоків стиснутого повітря із магістралі в робочі циліндри виконавчого пристрою і навпаки;

- керуючі пристрої, які забезпечують задану послідовність переміщення робочих органів у відповідності до закону руху;

- задатчики закону руху, які здійснюють переміщення робочих органів за допомогою виконавчого пристрою у відповідності до заданої характеристики шляху від часу;

- датчики стану, які призначені для перетворення механічних або інших видів сигналів і передачі їх в керуючий пристрій;

- вузол підготовки стисненого повітря, який призначений для стабілізації тиску повітря, видалення з нього вологи, очищення та введення в нього розпиленого мастила.

Конструктивні вимоги до системи керування.

Для зменшення ймовірності появи помилок при налагоджуванні системи керування та часу пошуку несправностей при її роботі рекомендуються дотримуватись таких вимог:

1.вірно розраховувати і підбирати діаметри пневмоциліндрів, для підводу повітря шлангів;

2.чітко визначити всі з’єднання;

3.використовувати короткі шланги без додаткових опорів;

4.вірно підбирати блок підготовки повітря;

5.розташовувати елементи таким чином, щоб був вільний доступ для монтажу і обслуговування.

Постановка задачі.

Пневмоциліндр двосторонньої дії приводить в рух площину з шаром упаковок і працює в автоматичному режимі. Початок руху штоку відбувається при наявності упаковок на площині. Швидкість руху штоку можна змінювати як на робочому так і холостому ходу.

Пневмоциліндр двосторонньої дії служить для розкриття стулок, які допомагають сформувати пакет із шарів, які переміщує пневмоциліндр 1. Режим роботи пневмоциліндра 2 автоматичний. Швидкість руху штоку регулюється на робочому і холостому ходу. Передбачити зміну кількості шарів можливо.

Пневмоциліндр 3 двосторонньої дії, шток якого переміщує пакет в ящик. Режим роботи автоматичний, швидкість руху штоку змінюється в обох напрямках.

Пневмоциліндр 4 двосторонньої дії служить для подачі ящика для заповнення його пакетом упаковок. Режим роботи автоматичний, швидкість змінюється в обох напрямках руху штоку.

В системі подачі повітря передбачити якісну очитску повітря від домішок та пилу, насичення його мастилами.

З метою виконання правил техніки безпеки передбачити аварійну зупинку роботи електричної та пневматичної системи керування пневмоциліндром.

Для відображення послідовності роботи пневмоциліндрів та визначення кроків циклу побудувати діаграму “крок-переміщення”.

Робота машини для укладання та пакування пачок в гофрокартонні ящики.

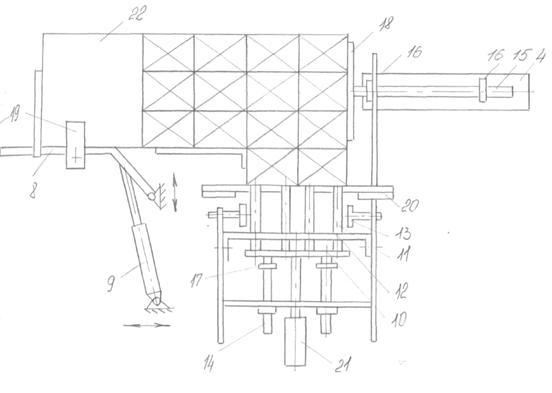

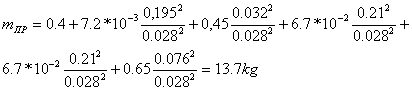

Машина для укладання та пакування пачок в гофрокартонні ящики зображена на рис. 1. Вона складається із стулок 1, які приводяться в дію пневмоциліндром 2.0; рухомої площини для формування пакету з пачок вафель 2 та пневмоциліндра 1.0, який приводить в рух дану площину; механізму зіштовхування пакету в ящик 3 з пневмоциліндром 3.0; механізму подачі ящика 4 з пневмоциліндром 4.0.

Машина працює таким чином: шар пачок з вафлями попадає на рухому площину, яка знаходиться в початковому стані, коли шток пневмоциліндра 1.0 витягнутий. Наявність шару на площині фіксується датчиком стану. За його командою вмикається пневмоциліндр 2.0, шток якого розкриває стулки та в подальшому вмикається пневмоциліндр 1.0, шток якого вертикально піднімає шар пачок з вафлями. Враховуючи особливість конструкції рухомої площини, пакет із стулок опускається на шар пачок, а стулки при цьому закриваються. Сформований пакет зіштовхується в ящик, який подається виколнавчим механізмом за допомогою пневмоциліндра 4.0 та зіштовхувального механізму з пневмоциліндром 3.0.

Послідовність роботи машини зображено на діаграмі “Крок-переміщення”.

Діаграма “Крок-переміщення”.

Для усвідомлення послідовності команд між пневмоциліндрами та визначення циклу роботи будуємо діаграму “крок-переміщення.

Крок №1 Шток пневмоциліндра 2.0 висувається при натисканні вимикача S1, який фіксує подачу шару упаковок.

Крок №2 Шток пневмоциліндра 1.0 висувається по команді датчика.

Крок №3 Шток пневмоциліндра 2.0 повертається по команді датчика.

Для наьору пакету по висоті (в нашому випадку 5 ярусів) ми повторюємо цей цикл відповідно ще чотири рази.

Крок №20 Шток пневмоциліндра 4.0 висувається по команді датчика.

Крок №21 Шток пневмоциліндра 3.0 висувається по команді датчика.

Крок №22 Шток пневмоциліндра 3.0 повертається по команді датчика

Крок №23 Шток пневмоциліндра 4.0 повертається по команді датчика.

Цикл повторюється з першого кроку.

Для визначення типу датчика та його функцій складаємо таблицю 5.

Таблиця 5

| №п/п | Позначення | Елемент | Функції |

| 1 | S1 | ролик | Наявність шару на рухомій площині т ависування штоку пневмоциліндра 2.0 |

| 2 | S2 | геркон | Висування штоку пневмоциліндра 1.0 |

| 3 | S3 | ролик | Повернення штоку пневмоциліндра 2.0 |

| 4 | S4 | ролик (ламаний) | Повернення штоку пневмоциліндра 1.0 |

| 5 | S5 | ролик | Висування штоку пневмоциліндра 3.0 |

| 6 | S6 | ролик | Повернення штоків пневмоциліндра 3.0, 4.0 |

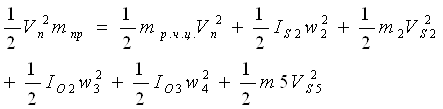

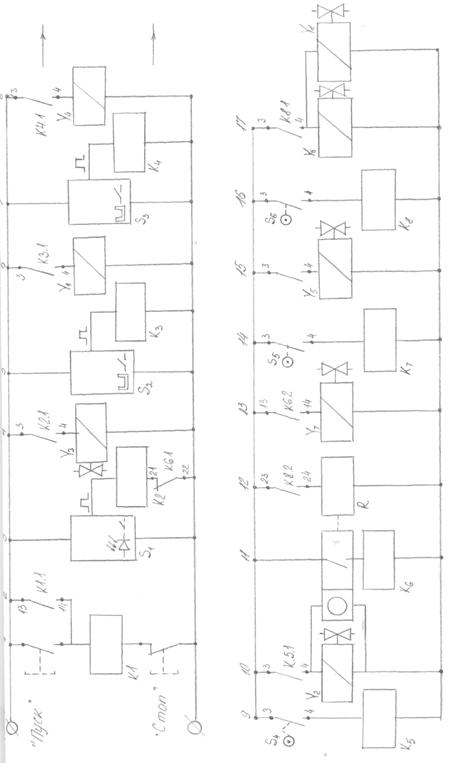

Опис роботи пневматичної схеми.

Для вмикання розподільника 2.1 спрацьовує електромагніт Y3. Стиснене повітря починає надходити з магістралі через отвори 1-4 в поршневу порожнину пневмоциліндра 2.0. Під тиском стисненого повітря поршень починає рухатися. Повернення в початковий стан відбувається за рахунок переміщення електромагніту Y2, який перемикає розподільник 2.1 в інше положення. При цьому отвір 1 з’єднується з отвором 4, а отвір 2 з 3. Стиснене повітря поступає в штокову порожнину і одночасно з цим з поршневої порожнини виходить в атмосферу.

Для зміни швидкості поршня під час руху використовується дросель із зворотним клапаном (рис. 9).

Рис. 9 - Пневматична схема

Швидкість руху поршня змінюється за рахунок опору повітря, яке залишається в штоковій порожнині і виходить в атмосферу через дросель, отвір якого менший за отвори пневмоциліндра.

При розходженні стулок вмикається електромагніт який переміщує розподільник 1.1 і стиснене повітря 3 через його отвори потрапляє в пневмоциліндр 1.0 і змушує шток висуватися. Для повернення штоку в початковий стан вмикається електромагніт Y4, який повертає розподілювач 1.1 в початковий стан. Для зменшення швидкості руху та плавного ходу в обох напрямках біля отворів пневмоциліндра встановлені дроселі із зворотніми клапанами 1.0.1 та 1.0.2.

Таким чином за допомогою пневмоциліндрів 1.0 та 2.0 та їх виконавчих органів формується пакет упаковок.

Для подачі ящика під завантаження вмикається електромагніт Y7 та перемикається розподільник 4.1. Стиснене повітря з магістралі через отвори розподільника 4.1 попадає в поршневу порожнину пневмоциліндра 4.0 і примушує його шток подавати ящик до завантаження. Повернення штоку за наступним ящиком відбувається при вмиканні електромагніта Y8. Для плавності руху та зменшення швидкості переміщення ящика біля отворів пневмоциліндра 4.0 ставляться дроселя із зворотнім клапаном 4.0.1 та 4.0.2.

Завантаження шару упаковок в ящик відбувається при вмиканні електромагніту Y5 та перемиканні розподілювача 3.1. Стиснене повітря з магістралі через отвори 3.1 поступає в пневмоциліндр 3.0. Шток пневмоциліндра приводить в рух зіштовхувач, який в свою чергу зіштовхує пакет в ящик. Повернення штоку пневмоциліндра в початковий стан відбувається при спрацюванні електромагніта Y6 та перемиканні розподілювача 3.1.

Швидкість переміщення шару регулюється за допомогою дроселів із зворотними клапанами 3.0.1 та 3.0.2, які ставляться біля отворів пневмоциліндрів 3.0.

Для чіткої роботи пневматичної схеми складається діаграма “Крок-переміщення”, яка показує взаємодію всіх пневмоциліндрів між собою; також для покращення роботи всіх пневмоциліндрів встановлюємо вузол підготовки стисненого повітря.

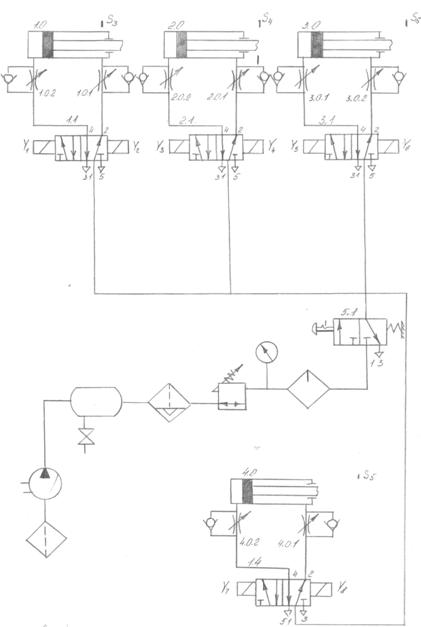

Робота електричної схеми починається в момент, коли на рухому площадку попадає шар упаковок, про що сповіщає кінцевий вимикач (ролик) S1, контакт якого замикається і струм подається на реле K2. Контакт реле К1.2 замикається і запускає електромагніт Y3 розподілювача 2.1. Команда повного розкриття стулок фіксується герконом S2, команда якого вмикає реле K3. Контакт реле К3.1 замикається і запускає електромагніт Y1 розподілювача 1.1, який з’єднує отвори так, що за допомогою пневмоциліндра формується пакет. Крайнє витягнуте положення штоку пневмоциліндра 1.0 фіксується за допомогою ролика S3, електричний сигнал якого вмикає реле K4. Контакт реле К4.1замикається і запускає елкетромагніт Y4, який повертає розподілювач 2.1 в початковий стан – стулки сходяться. Закриття стулок фіксує вимикач S3 (ламаний ролик), який спрацьовує лише при закритті стулок, контакт вимикача S4 вмикає реле К5, через контакт якого К5.1 вмикається електромагніт Y2 розподілювача 1.1 та відбувається його перемикання в початкове положення, що приводить до повернення штоку пневмоциліндра 1.0 в початковий стан. Цикл формування пакету повторюється. Кількість шарів в пакеті рахує лічильник. Коли кількість шарів досягне заданого числа, то в лічильнику замикається контакт, який подає електричний сигнал на котушку реле К6, яка містить два контакти: нормально відкритий К6.2 та нормально-закритий К6.1. Нормально відкритий контакт К6.2 вмикає електромагніт Y7, розподілювача 4.1, який змушує пневмоциліндр 4.0 подати ящик до місця завантаження.

Рис. 10 - Електрична схема

Нормально закритий контакт К6.1 розмикає коло 3, що запобігає вмиканню пневмоциліндрів 1.0 та 2.0 при наявності шару упаковок на рухомій площині. Наявність ящика на позиції завантаження фіксується кінцевим вимикачем S5, контакт якого вмикає котушку реле К7; через контакт катушки К7.1 електромагніта Y5 розподільника 3.1 в результаті чого пакет пачок переміщується в ящик за допомогою штоку пневмоциліндра 3.0 крайнього висунутого положення, яке фіксується вимикачем S6, контакт якого вмикає котушку реле К8. Реле К8 містить два нормально відкритих контакта К8.1 та К8.2. Контакт К8.1 подає струм на електромагніти Y6 і Y8. Команди електромагнітів перемикають розподільники 3.1 та 4.1 в початкове положення, що приводить до втягнення штоків пневмоциліндрів 3.0 та 4.0. Контакт К8.2 подає струм на котушку лічильника R, яка обнулає його значення та повертає його в початковий стан. Живлення на котушку реле К6 припиняється, що приводить до відновлення роботи пневмоциліндра 1.0 та 2.0 за рахунок закривання контакту К6.1. Цикл повторюється.

В електричній схемі передбачено аварійне відключення її у випадку припинення подачі живлення на обладнання або збій в його роботі. Для даної мети схема містить дві кнопки “Пуск” і “Стоп”. При натисканні на кнопку “Пуск” коло 1 замикається і струм подається на котушку реле К1. Реле має два контакти К1.1 та К1.2. Контакт К1.1 є утримуючий, а К1.2 – основний. При подачі живлення на котушку дані контакти замикаються, в результаті чого живлення через контакт К1.2 поступає в решту частин схеми, а катушка К1 отримує паралельну лінію живлення 2, що дозволяє утримувати подачу струму на котушку при відпусканні кнопки “Пуск”.

В разі вимкнення або аварійної зупинки роботи схеми необхідно натиснути кнопку “Стоп”. Живлення на катушку К1 припиняється, контакт К1.1 та К1.2 розмикаються, подача струму в схему припиняється.

Обслуговування та ремонт електро- та пневмосистеми.

Поточний контроль за функціонуванням схем лежить на операторі. Нескладні поломки оператор усуває самостійно. Для більш складного ремонту викликають наладчика або ремонтну службу. Всі несправності необхідно записувати в спеціальному журналі.

При введенні в експлуатацію обладнання з пневматикою необхідно дотримуватись таких вимог:

1.подати стиснене повітря в магістраль та переконатись, що вся система працює під тиском;

2.перевірити в якому стані знаходяться розподілювачі;

3.провести пробний пуск машини без заготовок; з заготовками;

4.перевірити додаткові умови роботи обладнання: аварійний “Стоп”, режими “автоматичний-ручний”.

10. Науково-дослідна робота по дослідженню операції переміщення пачок з вафлями в гофрокартонні ящики

В процесі пакування пачок з вафлями в гофрокартонні коробки існують операції, в результаті виконання яких пачки контактують з робочими органами. При цьому під час контакту виникають зусилля від дії робочих органів, які можуть призвести до деформації пачок, а отже до втрати ними споживчих якостей.

Проектування якомога більш продуктивних пакувальних машин вимагає переміщення пачок з максимальними швидкостями, прискореннями, а отже і силами дії по переміщенню виробів.

Для оцінки допустимих значень прискорень та швидкостей необхідно визначитись із зусиллями від дії робочих органів машини на пачки, які не викликають втрату виробами своїх геометричних розмірів, тобто допутимих зусиль.

Задачею даного експерименту є визначення допустимого тиску на пачки з вафлями вагою 100 гр, розмірами 110*58*40 мм.

Планування експерименту.

1. Відбираємо 10 пачок з вафлями із неушкодженими геометричними розмірами і цілими вафлями;

2. Проводимо дослідження на експериментальній установці т азнімаємо результати.

Рушійною силою є сила від дії штовхача, в якості якого використовується пневмоциліндр.

Сила опору включає в себе дві складові: силу інерції, яка виникає в момент контакту штовхача з пачками та силу тертя між пачками та поверхнею.

Прилади, які необхідні для проведення експерименту: дослідна установка, штангенциркуль, лінійка, набір різноваг, пластина.