Контрольная работа: Методика внутрицехового планирования

Содержание

1. Внутрицеховое календарное планирование

2. Календарные планы-графики участков на примере ОАО "Минский приборостроительный завод"

Список использованных источников

1. Внутрицеховое календарное планирование

Внутрицеховое планирование - последнее звено в системе оперативно-календарного планирования (ОКП). Его задача - дальнейшая разработка и уточнение оперативных заданий, полученных цехом, путем доведения их до каждого рабочего места. В зависимости от типа производства, производственно-технической структуры цеха (формы специализации участка) и других производственно-организационных условий конкретные методы и формы внутрицехового планирования видоизменяются. Объем плановой работы зависит главным образом от размеров цеха.

Система внутрицехового ОКП включает следующие элементы:

разработку и выдачу участкам месячных, декадных (или недельных) оперативных производственных программ;

распределение работ на участке и доведение заданий до рабочих мест;

оперативную подготовку работ;

текущий учет и контроль выполнения заданий, регулирование хода производства. Эта работа преимущественно относится к внутрицеховому диспетчированию, хотя частично выполняется работниками календарного планирования.

Месячные программные задания участкам и соответствующие графики выпуска-запуска разрабатываются планово-диспетчерским бюро (ПДБ) в полном соответствии с полученным цехом заданием. Номенклатура этих программ и графиков - подетальная (для сборочных участков - поузловая). При комплектной системе межцехового планирования полученная оперативная программа должна быть детализирована. Исходными данными для планирования работы участка служат оперативная месячная программа цеха и календарный план производства, полученные от планово-производственного отдела (ППО) или ПДО предприятия на межцеховом уровне планирования, а также соответствующие спецификации, нормативы календарного движения производства и данные о фактическом выполнении плана за предшествующий период.

При изменении номенклатуры, количества или трудоемкости продукции месячной программы проводятся объемные расчеты загрузки участка. При этом расчет загрузки должен производиться по всем группам оборудования и площадям. Такой расчет необходим для определения режима (сменности) работы оборудования, уточнения штатов и наиболее рациональной расстановки рабочего состава участков. Внутримесячные программные задания - декадные, пятидневные, сменно-суточные - выдаются в порядке уточнения месячного плана. Календарное планирование работ на участке осуществляется цеховым ПДБ при участии мастеров.

Сменно-суточные планы конкретизируют задание участкам на данные сутки. Система сменно-суточных заданий должна быть связана с системой обеспечения рабочих мест заготовками, материалами, инструментом, технической документацией и т.д. На рабочее место выдается задание в виде рабочего наряда на одну или несколько смен.

Основные черты внутрицехового планирования, его содержание и методика в основном остаются неизменными при определенной организационной форме производства для всех цехов машиностроительного предприятия. Однако на систему планирования оказывают влияние следующие особенности цехов:

место данного цеха в производственном процессе (фаза производства);

длительность производственного цикла в данном цехе;

особенности организации производственного процесса, определяемые технологией производства.

Первый фактор проявляется в том, что, чем ближе данный цех к выпуску готовой продукции, тем более развитым и точным должно быть календарное планирование. Это обусловлено, во-первых, тем, что тип производства в выпускающих цехах выше, чем в обрабатывающих, а в последних выше, чем в заготовительных. Во-вторых, тем, что ошибки в планах конечных фаз производственного процесса труднее исправить, так как они отражаются на всей цепочке предшествующих фаз. Поэтому планирование должно иметь наиболее строгие формы в сборочных цехах и может быть менее жестким в заготовительных. Например, при непрерывном потреблении продукции заготовительных и других цехов серийного производства, работающих на питание поточной сборки, планирование их может строиться исходя из состояния складских заделов (аналогично планированию работы инструментальных цехов по точкам заказа на основе системы максимум-минимум), а не на основе жесткого календарного плана-графика.

Второй фактор проявляется в том, что календарное планирование деталей с длительными циклами значительно сложнее и ответственнее, чем деталей с коротким циклом. Поэтому даже в единичном производстве ведущие детали планируются по графику. Наиболее элементарные формы планирования имеют место в металлозаготовительных, литейных, термообрабатывающих и других цехах с малооперационным процессом. Для этой группы цехов почти при всех типах производства характерно использование метода текущего оперативного распределения производственного задания цеху по участкам и рабочим местам.

Третий фактор проявляет свое влияние в различных направлениях и элементах системы планирования. В сборочных цехах усложняются задачи оперативной подготовки производства в связи с комплектованием деталей и других элементов, необходимых для монтажа машин. В механических цехах процессы отличаются многооперационностью и многономенклатурностью оснащения, что усложняет оперативную подготовку. В литейных цехах характерно наличие ведущей операции (формовки) при параллельном выполнении ряда связанных с ней процессов, что позволяет планировать только формовочные работы, осуществляя планирование остальных процессов по принципу текущего распределения с ориентировкой на план формовки. В кузнечно-штамповочных цехах в основу планирования также положен принцип ведущей операции (ковки, штамповки). При ковке в штампах экономические соображения делают целесообразным фактический размер партий варьировать в зависимости от стойкости штампов.

Планирование на участках массового поточного производства в условиях постоянного выпуска одного изделия (детали) основывается на четко установленном такте (ритме) работы поточной линии и выпуска продукции, непрерывном и параллельном движении изделий по операциям технологического процесса. Месячное задание участкам выдается в виде программы и план-графика с указанием ежедневного размера запуска и выпуска закрепленного за линией наименования продукции в натуральном выражении нарастающим итогом. Исходными данными для планирования работы участков являются:

месячная программа и суточный график выпуска и запуска;

маршрутно-технологические карты соответственно с нормами времени операций и нормами обслуживания рабочих мест;

календарно-плановые нормативы: такт и ритм запуска-выпуска продукции, план-график работы линии, нормы внутрилинейных заделов;

учетно-статистические данные о производительности каждого рабочего места и производственных потерях;

план ремонта оборудования.

Сменные задания по рабочим местам устанавливаются с учетом фактической выработки и выдаются обычно один раз на весь месяц. Оперативная подготовка работ включает обеспечение линии материалами или полуфабрикатами, рабочих мест технологической оснасткой, ремонтного обслуживания линий.

Планирование на участках серийно-поточного производства, представляющих поточную линию, на которой попеременно изготавливаются несколько наименований изделий (деталей), сходных по конструктивно-технологическим признакам, ведется исходя из:

твердого закрепления за поточной линией небольшой номенклатуры однородных объектов;

регламентированного порядка переналадок рабочих мест при переходе изготовления с одного наименования изделия на другое;

установленного такта и ритма работы поточной линии для каждого изделия;

непрерывного и параллельного движения изделий по операциям технологического процесса.

Месячное задание участку выдается в виде подетальной программы и графика (стандарт-плана) с указанием: размеров запуска и выпуска по дням партий изделий, закрепленных за линией; постоянной очередности и периодичности смены объектов на линии; распределения фонда времени работы между изготавливаемыми объектами. Исходные данные для планирования работы серийно-поточных участков те же, что и для участков массового поточного производства (по всем изготавливаемым на участке объектам).

Сменные задания по рабочим местам выдаются либо на весь месяц, либо при каждой переналадке линии. Оперативная подготовка та же, что и на массово-поточных участках с дополнением подготовки переналадок линии и контроля за их проведением.

Планирование на участках единичного производства в условиях широкой, постоянно меняющейся номенклатуры продукции ведется в зависимости от принципа специализации участка: предметного или технологического. Для участков предметной специализации месячное задание формируется путем выборки из цеховой программы и выдается участку в детально - количественном выражении с указанием сроков запуска и выпуска деталей. Для участков технологической специализации месячная программа выдается в комплектно-объемном выражении с указанием сроков запуска и выпуска комплектов.

Исходными данными для планирования являются:

месячная программа цеха;

чертежи и цеховые производственные спецификации заказов;

данные о рабочих местах, в том числе производительность и производственные потери;

план ремонта оборудования.

Основу календарного планирования на участках единичного производства составляет система текущего распределения работ в сочетании с оперативными календарными графиками загрузки рабочих мест по изготовлению ведущих изделий (деталей) и ведущих операций (или процессов). При этом должна быть обеспечена необходимая загрузка рабочих и оборудования.

Сменное задание по рабочим местам выдается с учетом их специализации, что позволяет наиболее рационально использовать оборудование и квалификацию рабочих, а также способствует росту производительности труда. Однако, учитывая единичный характер производства и наличие малотрудоемких работ, на рабочее место за смену может выдаваться несколько нарядов. Поэтому оперативная подготовка работ на участке составляет существенную часть системы текущего распределения и выдачи заданий рабочим.

2. Календарные планы-графики участков на примере ОАО "Минский приборостроительный завод"

Исходные данные по ОАО "Минский приборостроительный завод" приведены в таблицах 1 - 4: таблица №1 - общие исходные данные, таблица №2 - исходные данные об обработке деталей по группам оборудования, таблица №3 - фактические остатки деталей в заделах, таблица №4 - индивидуальные исходные данные по изделиям.

Таблица № 1 - Общие исходные данные

| Показатель | Обозначение | Единица измерения | Значение показателя |

| Резервное опережение между цехами | Тр | раб. дн | 2 |

| Резервное опережение перед сборкой изделий | Тр сб | раб. дн | 4 |

| Длительность производственного цикла сборки изделий | Тц сб | раб. дн | 2...5 |

| Ритм запуска-выпуска партий изделий на сборке | R | раб. дн | 1 |

| Межоперационное время | tмо | ч | 4 |

| Число смен работы | Kсм | - | 2 |

| Продолжительность смены | Tсм | ч | 8 |

| Процент подготовительно-заключительного времени по отношению к штучному времени | Pпз | % | 6...15 |

| Коэффициент выполнения норм времени | g | - | 1,0...1,4 |

| Процент времени простоя оборудования в ремонте от номинального фонда времени | Pпр | % | 5...15 |

Таблица № 2 - Исходные данные об обработке деталей по группам оборудования

| № цеха | № группы оборудо-вания | Количество единиц оборудования в группе | Норма штучно-калькуляционного времени обработки деталей, ч/шт | |||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | |||

| 1 | 1 | 5 | 0,1 | 0,3 | 0,5 | 0,2 | 0,1 | 0,1 | 0,2 | 0,3 | 0,1 | 0,3 |

| 2 | 6 | 0,7 | 0,2 | 0,4 | 0,4 | 0,6 | 0,2 | 0,1 | 0,3 | 0,2 | 0,2 | |

| 3 | 7 | 2,1 | 2,0 | 1,5 | 0,3 | 0,4 | 0,3 | 0,3 | 1,1 | 0,2 | 0,2 | |

| 2 | 4 | 7 | 0,5 | 0,2 | 0,4 | 0,7 | 0,6 | 0,8 | 1,0 | 2,1 | 1,3 | 0,9 |

| 5 | 6 | 0,3 | 0,2 | 0,4 | 0,5 | 0,1 | 1,1 | 0,3 | 1,8 | 1,6 | 2,6 | |

| 6 | 5 | 0,4 | 1,1 | 1,0 | 0,8 | 0,6 | 2,4 | 0,5 | 0,4 | 1,1 | 0,9 | |

| 7 | 7 | 0,4 | 0,5 | 0,2 | 0,2 | 0,2 | 0,6 | 1,5 | 1,2 | 0,2 | 0,5 | |

| 8 | 7 | 0,9 | 0,7 | 0,3 | 0,6 | 0,5 | 1,0 | 0,8 | 0,2 | 1,4 | 0,7 |

Таблица № 3 - Фактические остатки деталей в заделах в процентах от нормативных заделов

| Вид задела | Процент фактического задела для деталей | |||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | |

| Цикловой задел в первом цехе | 90 | 130 | 80 | 100 | 120 | 140 | 70 | 90 | 100 | 110 |

| Оборотный задел между первым и вторым цехами | 80 | 120 | 160 | 90 | 110 | 120 | 130 | 90 | 80 | 120 |

| Резервный задел между первым и вторыми цехами | 100 | 80 | 100 | 120 | 110 | 140 | 90 | 90 | 100 | 110 |

| Цикловой задел во втором цехе | 120 | 90 | 110 | 140 | 130 | 100 | 110 | 90 | 80 | 100 |

| Оборотный задел между вторым и третьим цехами | 110 | 100 | 120 | 130 | 90 | 90 | 100 | 100 | 140 | 130 |

| Резервный задел между вторым и третьим цехами | 120 | 110 | 100 | 120 | 90 | 130 | 80 | 60 | 130 | 100 |

| Цикловой задел в третьем цехе | 80 | 100 | 110 | 60 | 120 | 70 | 140 | 90 | 100 | 70 |

Таблица № 4 - Исходные данные по изделиям

| Наименование показателей | Номера изделий | ||||||||

| 1 | 2 | 3 | |||||||

| Количество изделий выпускаемых за год | 1310 | 1050 | 1380 | ||||||

| Номера деталей, входящих в изделия | 3 | 7 | 9 | 5 | 8 | 4 | 8 | 5 | 7 |

| Применяемость деталей в изделиях, шт/изделие | 1 | 3 | 3 | 3 | 2 | 2 | 2 | 2 | 3 |

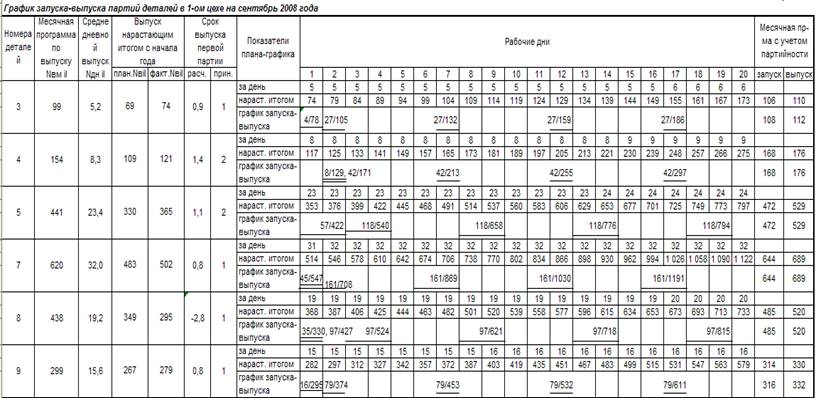

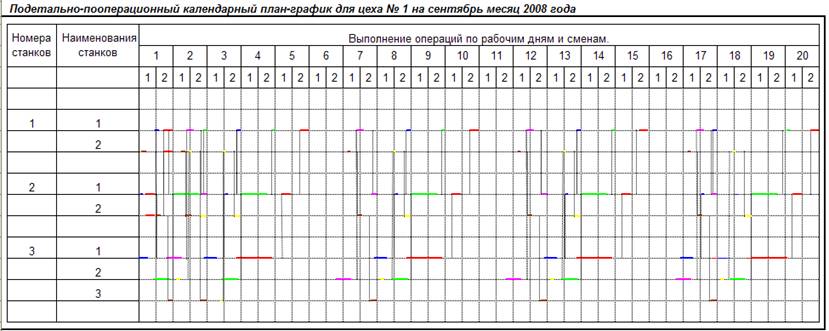

Ниже приведены два вида

календарных планов-графиков (КПГ): подетальный и подетально-пооперационный. В

подетальном указываются сроки начала и окончания обработки партий деталей в

цехе. В подетально-пооперационном графике (график загрузки оборудования) указываются

сроки запуска и выпуска партий деталей по рабочим местам. ![]() Подетальный КПГ строится по

форме, приведенной в таблице 5. Подетально-пооперационный КПГ приведен в

таблице 6. Каждой детали соответствует свой цвет линий: 3-й детали - синий; 4-й

детали - желтый; 5-й детали - зеленый; 7-й детали - розовый; 8-й детали - красный;

9-й детали - коричневый.

Подетальный КПГ строится по

форме, приведенной в таблице 5. Подетально-пооперационный КПГ приведен в

таблице 6. Каждой детали соответствует свой цвет линий: 3-й детали - синий; 4-й

детали - желтый; 5-й детали - зеленый; 7-й детали - розовый; 8-й детали - красный;

9-й детали - коричневый.

Таблица № 5

Таблица № 6

Список использованных источников

1. Афитов Э.А. Планирование на предприятии: учеб. пособие / Э.А. Афитов. - 2-е изд., переработ. и доп. - Мн.: Выш. шк., 2005. - 302 с.

2. Золотогоров В.Г. Организация и планирование производства. Практическое пособие. - Мн.: ФУАинформ, 2001. - 528 с.

3. Оперативное регулирование производства: учебно-методическое пособие / Шинкевич Н.В., Карпилович Ю.В. - Мн.: Изд-во МИУ, 2003.

4. Организация производства на предприятии; Учеб. - метод. комплекс. Н.В. Шинукевич, Е.А. Зубелик, Ю.В. Карпилович. - Мн.: Издательство МИУ, 2004. - 151 с.

5. Синица Л.М. Организация производства: Учеб. пособие для студентов вузов. - 2 - изд., перераб и доп. - Мн.: УП "ИВЦ Минфина", 2004. - 521 с.