Курсовая работа: Модернізація приводу головного руху зі ступеневим регулюванням свердлильного верстата

Міністерство освіти і науки України

Житомирський державний технологічний університет

Кафедра ТМ і КТС

Пояснювальна записка до курсової роботи з дисципліни:

"Розрахунок та моделювання верстатами"

на тему: "Модернізація приводу головного руху зі ступеневим регулюванням свердлильного верстата"

Житомир

2007

Глава 1. Розрахунок вихідних даних

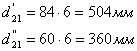

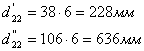

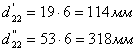

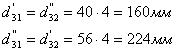

1.1 Діаметри обробки

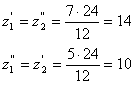

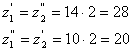

![]()

![]()

– приймаємо ![]() .

.

1.2 Глибина різання

![]()

![]() ,

,

де ![]() – діаметр обробки, мм;

– діаметр обробки, мм;

1.3 Подача

Значення подачі ![]() ,

, ![]()

1.4 Швидкість різання

![]()

де ![]() –

розраховується для чистового точіння при:

–

розраховується для чистового точіння при:

–

найменшій глибині різання ![]() ;

;

–

стійкості різального

інструмента ![]() ;

;

–

коефіцієнті ![]() для твердого сплаву;

для твердого сплаву;

–

коефіцієнті ![]() ; (показники ступенів

; (показники ступенів ![]() ,

,![]() та

та ![]() –для твердого сплаву);

–для твердого сплаву);

– подача для чистової обробки вибирається з довідника.

![]()

де ![]() –

розраховується при:

–

розраховується при:

–

найбільшій глибині різання

![]() ;

;

–

стійкості різального

інструмента ![]() ;

;

–

коефіцієнті ![]() швидкорізальної сталі;

швидкорізальної сталі;

–

коефіцієнті ![]() ; (показники ступенів

; (показники ступенів ![]() ,

,![]() та

та ![]() –для швидкорізальної

сталі);

–для швидкорізальної

сталі);

Частоти обертання шпинделя:

![]()

![]()

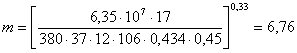

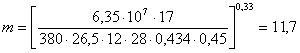

1.5 Сила різання, потужність двигуна

![]()

Приймаємо ![]() ,

,

де ![]() – для

твердосплавного інструменту;

– для

твердосплавного інструменту;

![]()

де ![]() –

ефективна потужність, кВт.

–

ефективна потужність, кВт.

Необхідна потужність електродвигуна:

![]() ,

,

де ![]() –

коефіцієнт, який враховує потужність, що витрачається на рух подачі

–

коефіцієнт, який враховує потужність, що витрачається на рух подачі ![]() ;

;

![]() – потужність холостого ходу верстата,

– потужність холостого ходу верстата, ![]() кВт.

кВт.

Глава 2. Розрахунки кінематики приводу шпинделя зі ступеневим регулюванням

При відомих найбільшій та найменшій частотах обертання шпинделя кількість ступенів можна визначити за формулою:

![]() ,

,

де ![]() –

діапазон частот обертання шпинделя.

–

діапазон частот обертання шпинделя.

Розрахунок починаємо з знаменника ряду ![]() :

:

![]() – умова не забезпечується.

– умова не забезпечується.

Проводимо розрахунок з знаменником ряду ![]() :

:

![]() – умова не забезпечується

– умова не забезпечується

Проводимо розрахунок з знаменником ряду ![]() :

:

![]() -- умова виконується

-- умова виконується

Одержане значення округлюємо до ![]() .

.

2.1 Приводи шпинделя з двошвидкісним електродвигуном та автоматизованою коробкою передач

Конструктивний варіант для випадку ![]() буде мати вигляд:

буде мати вигляд:

![]() ,

,

при цьому двошвидкісний двигун виконує роль першої

структурної групи. Для ![]() доцільно

вибирати двигун з діапазоном частот обертання вала

доцільно

вибирати двигун з діапазоном частот обертання вала ![]() .

.

Розширити діапазон регулювання АКП (і одночасно уникнути повторюваності частот) можна за рахунок використання вузла зворотного зв’язку.

Будуємо картину частот, прийнявши ![]() об/хв.,

об/хв., ![]() об/хв.

об/хв.

2.2 Розрахунок чисел зубів зубчастих передач

З картини частот обертання шпинделя беремо передаточні відношення для кожної групи і виражаємо їх неправильним дробом.

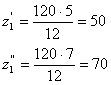

Для І-ої групи:

![]() ,

, ![]() ,

,

![]() ;

;

Розраховуємо мінімальне значення коефіцієнта корегування сумарного числа зубів у передачі:

![]() ,

,

де ![]() –

найменша можлива кількість зубів в приводах головного руху верстатів,

–

найменша можлива кількість зубів в приводах головного руху верстатів, ![]() ;

; ![]() – сума чисельника та знаменника найменшого

передаточного відношення і групі;

– сума чисельника та знаменника найменшого

передаточного відношення і групі;

![]() – чисельник найменшого передаточного

відношення в групі;

– чисельник найменшого передаточного

відношення в групі;

Маємо:

![]()

Розраховуємо сумарну кількість зубів в кожній зубчастій передачі в групі:

![]() ,

,

Розраховуємо числа зубів ведучого та веденого коліс в кожній передачі:

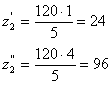

Для ІІ-ої групи:

![]() ,

, ![]() ,

,

![]() ;

;

Розраховуємо мінімальне значення коефіцієнта корегування сумарного числа зубів у передачі:

![]()

![]() ,

,

Розраховуємо сумарну кількість зубів в кожній зубчастій передачі в групі:

![]() ,

,

Розраховуємо числа зубів ведучого та веденого коліс в кожній передачі:

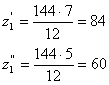

Для ІІІ-ої групи:

![]() ,

,![]() ,

,

![]() ;

;

Розраховуємо мінімальне значення коефіцієнта корегування сумарного числа зубів у передачі:

![]()

![]() ,

,

Розраховуємо сумарну кількість зубів в кожній зубчастій передачі в групі:

![]() ,

,

Розраховуємо числа зубів ведучого та веденого коліс в кожній передачі:

Оскільки ![]() ,

кількість зубців в І-й групі збільшуємо до

,

кількість зубців в І-й групі збільшуємо до

2.3 Розрахунок зубчастих передач

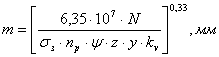

Орієнтовно модуль зубчастих передач в групі розраховується для пари з найменшим передаточним відношенням:

де N – потужність електродвигуна, кВт;

![]() – допустиме навантаження, Н/мм2;

– допустиме навантаження, Н/мм2;

![]() – розрахункова частота обертання колеса, хв-1;

– розрахункова частота обертання колеса, хв-1;

![]() – коефіцієнт ширини зубчастого колеса,

– коефіцієнт ширини зубчастого колеса, ![]() ;

;

![]() – кисло зубців колеса;

– кисло зубців колеса;

![]() – коефіцієнт форми зубців;

– коефіцієнт форми зубців;

![]() – коефіцієнт швидкості.

– коефіцієнт швидкості.

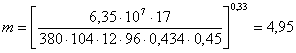

Модуль в І-й групі:

,

,

Приймаємо m=3.

Модуль в ІІ-й групі:

,

,

Приймаємо m=6.

Модуль в ІІІ-й групі:

,

,

Приймаємо m=4.

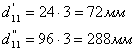

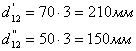

Розраховуємо міжосьові відстані ![]() :

:

![]() ,

,

![]() ,

,

![]() .

.

Визначаємо діаметри та ширину зубчастих коліс і

діаметри валів, ![]() ,

, ![]() .

.

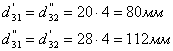

Для І-ої групи:

Для ІІ-ої групи:

Для ІІІ-ої групи:

Оскільки ![]() , тобто

не виконується умова монтажу, змінимо сумарну кількість зубців в парах (кратно

передаточним відношенням), не виходячи за

, тобто

не виконується умова монтажу, змінимо сумарну кількість зубців в парах (кратно

передаточним відношенням), не виходячи за ![]() .

.

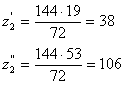

Збільшимо сумарну кількість зубців в ІІІ-ій групі в 2 рази, а в ІІ-ій – зменшимо в 2 рази, тоді міжосьові відстані матимуть значення:

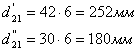

![]()

![]()

Діаметри зубчастих коліс в ІІ-й та ІІІ-й групах:

Тепер умова монтажу виконується: ![]() .

.

Ширина зубчастих коліс:

![]()

![]()

![]()

Діаметри валів приймаємо орієнтовно ![]() :

:

![]()

![]()

![]()

![]()

4.2 Конструювання шпиндельного вузла

Шпиндельні вузли металорізальних верстатів проектуються в більшості випадків з підшипниками кочення в опорах. Використовують в опорах як кулькові, так і роликові підшипники. Підшипники опор повинні витримувати радіальне та осьове навантаження, що діють на шпиндель в процесі роботи верстата. Для протидії осьовому навантаженню упорні підшипники можна проектувати як в передній, так і в задній опорах. Використання радіально-упорних або упорних підшипників в передній опорі більш ефективне, тому що розвантажує шпиндель від осьових сил різання, але при цьому ускладнюється конструкція та розміри передньої опори.

Спеціальні роликові шпиндельні підшипники проектують в опорах шпинделів при максимальній частоті обертання 2000…2500 обертів за хвилину. Вкорочені циліндричні ролики підвищують допустиму швидкість обертання.

Передній кінець шпинделя повинен мати строго стандартизовані як форму, так і розміри.

4.3 Розрахунок радіальної жорсткості шпинделя, розвантаженого від згинного моменту

В процесі роботи металорізального верстата геометрична вісь шпинделя змінює своє положення внаслідок податливості опор від дії сил різання , згинних моментів та зсуву від поперечних сил. Фактичне положення геометричної осі шпинделя буде залежати від жорсткості шпиндельного вузла, яка може бути визначена за принципом суперпозиції.

Розрахункова схема:

Реакції в опорах:

![]() ;

;

![]() ;

;

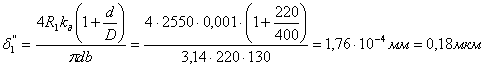

Пружне переміщення тіл кочення та кілець підшипників в передній опорі:

![]() .

.

Контактна деформація посадочних поверхонь підшипника і корпуса:

.

.

Жорсткість передньої опори:

![]() .

.

Податливість передньої опори:

![]() .

.

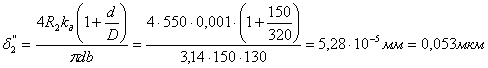

Пружне зближення тіл кочення та кілець підшипників в задній опорі:

![]() .

.

Контактна деформація підшипників і корпуса задньої опори:

Жорсткість задньої опори:

![]() .

.

Податливість задньої опори:

![]() .

.

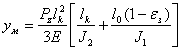

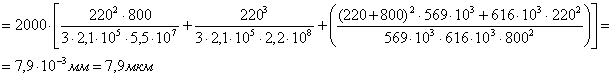

Переміщення переднього кінця шпинделя від згинних навантажень:

,

,

![]() – момент інерції шпинделя між опорами;

– момент інерції шпинделя між опорами;

![]() – момент інерції консолі;

– момент інерції консолі;

![]() – коефіцієнт защемлення;

– коефіцієнт защемлення;

![]() .

.

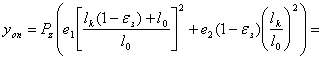

Переміщення переднього кінця шпинделя за рахунок податливості опор:

.

.

Переміщення переднього кінця шпинделя від зсуву за рахунок поперечних сил:

![]() ,

,

де ![]() – модуль зсуву,

– модуль зсуву,

![]()

![]() – площа перерізу консолі шпинделя, мм2;

– площа перерізу консолі шпинделя, мм2;

![]()

![]() – площа перерізу шпинделя між опорами, мм2;

– площа перерізу шпинделя між опорами, мм2;

![]()

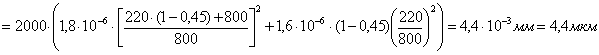

Радіальна жорсткість шпиндельного вузла:

![]() ,

,

![]() .

.

Радіальне переміщення шпинделя в точці заміру жорсткості:

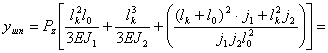

4.4 Розрахунок осьової жорсткості шпинделя, розвантаженого від згинного моменту

Осьову жорсткість шпинделя розраховують за осьовою силою, що діє на шпиндель.

Приймаємо осьове навантаження від сил різання:

![]()

Пружне переміщення тіл кочення та кілець підшипника передньої опори:

![]()

де ![]() – кількість

кульок підшипника;

– кількість

кульок підшипника;

![]() – діаметр кульок.

– діаметр кульок.

Контактна деформація стиків задньої опори в місцях дотику:

![]() ,

,

![]()

де ![]() – діаметр корпусу в зоні дотику, мм;

– діаметр корпусу в зоні дотику, мм;

![]() – внутрішній діаметр підшипника, мм;

– внутрішній діаметр підшипника, мм;

![]() – коефіцієнт деформації дотику.

– коефіцієнт деформації дотику.

Осьова жорсткість шпиндельного вузла:

![]() .

.

Кут нахилу шпинделя в передній опорі:

![]() .

.

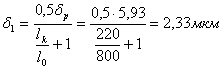

4.5 Розрахунок точності підшипників шпиндельного вузла

У зв’язку з тим, що шпиндельний вузол є визначальним за точністю металорізального верстата, виникає необхідність провести розрахунки точності підшипників в шпиндельних опорах. Пов’язані ці розрахунки з визначенням биття осі шпинделя в опорах.

Приймаємо коефіцієнт ![]() ,

для верстатів нормальної точності.

,

для верстатів нормальної точності.

Биття переднього кінця шпинделя:

![]() ;

;

У зв’язку з тим, що при експлуатації верстата биття в підшипниках збільшується в розрахунках приймають:

![]() ;

;

Биття осі шпинделя в передній опорі:

;

;

Биття осі шпинделя в задній опорі:

![]()