Дипломная работа: Модифицирующее вещество для пропитки древесины, придающее огнестойкость композиции

Федеральное агентство по образованию

Государственное образовательное учреждение

Высшего профессионального образования

"ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ"

Специальность

кафедра естественных наук

ВЫПУСКНАЯ КВАЛИФИКАЦИОННАЯ РАБОТА

На тему: Модифицирующее вещество для пропитки древесины, придающее огнестойкость композиции

Студент-дипломник:

Научный руководитель:

2009

Реферат

В дипломной работе 106 страниц, 26 таблиц, 1 графиков, 1 иллюстраций, 61 источников использованной литературы, 8 чертежей - А1

ДРЕВЕСИНА, МОДИФИКАЦИЯ, СНИЖЕНИЕ ГОРЮЧЕСТИ, ЗАМЕДЛИТЕЛИ ГОРЕНИЯ, ДРЕВЕСНО-СТРУЖЕЧНЫЕ ПЛИТЫ.

Древесина широко используется не только как строительный, но и как декоративно - отделочный материал. Одним из наиболее существенных недостатков древесных материалов является повышенные воспламеняемость и горючесть. На сегодняшний день ко всем строительным материалам, в том числе и к древесине, предъявляются высокие требования по пожарной безопасности. Поэтому проблемы повышения долговечности и снижения горючести древесных изделий являются актуальными и требуют незамедлительного решения.

В результате проведенной работы выбрано модифицирующее вещество для пропитки древесины, придающее огнестойкость композиции, разработаны параметры модификации, изучено влияние толщины образцов на сорбцию ЗГ, определено влияние ЗГ на процесс пиролиза древесины.

Разработана технология получения модифицированной древесины. Разработаны мероприятия по безопасному ведению технологического процесса и решены вопросы сохранения окружающей среды.

Содержание

Реферат

Список сокращений

Введение

1. Технологический раздел

1.1 Информационный анализ

1.2 Горение древесины

1.3 Деструкция целлюлозы

1.4 Снижение горючести древесины и изделий на её основе

1.5 Патентные исследования

1.6 Эксперементальная часть

1.6.1 Объекты исследования

1.6.2 Термогравиметрический анализ

1.6.3 Определение потери массы образца при поджигании на воздухе (метод огневой трубы)

1.3.4 Результаты эксперимента и их обсуждение. Обоснование выбора замедлителя горения для снижения горючести древесины

1.7 Технологическая часть

1.7.1 Характеристика сырья, материалов

1.4.2 Описание технологического процесса

1.7.3 Основные параметры технологического процесса

1.7.4 Материальный расчет

2. Безопасность проекта

2.1 Опасные производственные факторы и мероприятия по технической безопасности

2.2 Вредные производственные факторы и мероприятия по гигиене труда и производственной санитарии

2.3 Взрывопожаробезопасность

3. Экологическая экспертиза проекта

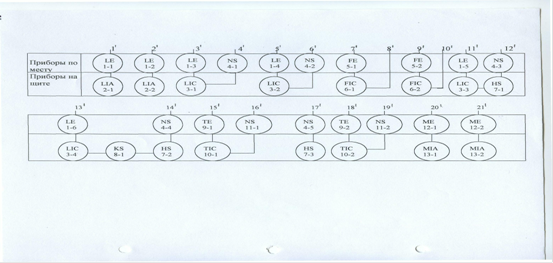

4. Автоматика

Введение

4.1 Задачи автоматизации

4.2 Техническое оформление

4.3 Монтаж и оборудование термоэллектрических преобразователей

4.4 Монтаж и обслуживание приборов для измерения уровня

4.5 Монтаж и обслуживание приборов для измерения расхода и количества

4.6 Монтаж и обслуживание анализаторов жидкостей

5. Организационно-экономический раздел

Введение

5.1. Расчет эффективного фонда времени работы оборудования

5.2. Расчет производственной мощности

5.3. Расчет стоимости оборудования

5.4. Расчет энергетических затрат

5.5. Расчет стоимости материалов

5.6. Расчет заработной платы

5.7 Общепроизводственные расходы

5.8 Общехозяйственные расходы

5.9 Расчет производственной себестоимости 1 кг модифицированной древесины или опилок

5.10 Расчет оптовой и отпускной цены продукта

5.11 Расчет ожидаемой прибыли

5.12 Расчет рентабелъности

5.13 Техно-экономические показатели получения модифицированного материала

Вывод

Заключение

Список использованной литературы

Список сокращений

ЗГ - замедлитель горения

ДБФ - дибутилфтолат

Др - древесина

Др. оп - древесные опилки

ПВХ - поливинилхлорид

ПЭ - полиэтилен

ПП - полипропилен

ПС - полистирол

ТГ - термогравиметрия

ПДК - предельно допустимая концентрация

КИП - контрольно - измерительные приборы

АСР - автоматические системы регулирования

КО - карбонизованный остаток

Введение

В настоящее время, как в промышленности, так и в быту используются изделия из дерева. Древесина используется не только как строительный, но и как декоративно - отделочный материал. Достоинствами древесных материалов и натуральной древесины являются сравнительно высокая прочность при небольшом объемном весе, малая тепло - и звукопроводность, хорошая обрабатываемость и способность соединяться при помощи врубок, шпонок, гвоздей и клеев. Кроме этого древесина - восполняемый природный экологически чистый материал. Однако она обладает и рядом недостатков таких как формоизменяемость при изменении влажности, сгораемость, подверженность при определенных условиях загниванию, анизотропность - как следствие неоднородности строения и др. Одним из наиболее существенных недостатков древесных материалов является повышенные воспламеняемостъ и горючесть [1,2].

В современном строительстве широко применяются новые виды древесных материалов, и, в частности, из древесины, пропитанной и склеенной различными синтетическими смолами, огнезащитными соединениями и т.д.

В настоящее время ко всем строительным материалам, в том числе и к древесине, предъявляются высокие требования по пожарной безопасности. Поэтому проблемы повышения долговечности и снижения горючести древесных изделий являются актуальными и требуют незамедлительного решения.

В связи с этим целью данной дипломного проекта являлись, анализ существующих на сегодняшний день исследований в области снижения горючести древесных материалов и разработка огнезащищённой древесины с использованием модифицирующих добавок.

1. Технологический раздел

1.1 Информационный анализ

Форма и величина клеток, из которых слагается древесина в зависимости от выполняемых ими функций, весьма различна; древесина подразделяется на трахеиды, сосуды (являющиеся элементами проводящей системы), древесную и лучевую паренхиму (служащую местом отложения запасных веществ), волокна либриформа (выполняющие механическую функцию) и некоторые другие переходные формы между основными элементами.

В древесине ствола древесных и кустарниковых растений умеренного климата на поперечном срезе можно различить годичные слои каждый из которых образуется камбием в течение одного вегетационного периода.

Неблагоприятные условия произрастания - избыточное увлажнение или недостаток воды в почве, сильное затенение или объедание листьев насекомыми и т.п. - приводят к образованию узких годичных слоев и сравнительно мелкоклеточных тканей. У ряда древесных и кустарниковых пород с возрастом в стволе образуется ядро или спелая древесина. У этих пород движение воды вдоль ствола совершается лишь по заболони, расположенной по периферии ствола. Древесина корней по своему строению несколько отличается от древесины ствола. В корнях годичные слои узкие, границы их неясно выражены и поэтому едва различимы. Проводящие элементы в древесине корней хорошо развиты, сосуды и трахеиды многочисленны, широкополостны и тонкостенны; древесная паренхима обильна и крупноклеточна. Волокон либриформа сравнительно немного, оболочки их тонкие и мало одревесневшие. В общем древесина корней имеет более простое строение, меньший объёмный вес, меньшую прочность и большую водопроницаемость сравнительно с древесиной ствола.

Древесина в технике. Древесина широко используется во всех областях народного хозяйства. Древесина большинства пород имеет светлую окраску, но у некоторых из них, кроме светлой, прилегающей к коре части (заболонь), имеется тёмноокрашенная центральная часть (ядро). В соответствии с этим породы делятся на ядровые (лиственница, сосна, кедр, дуб, ясень, вяз, грецкий орех, тополь, ива и др.) и безъядровые (ель, пихта, берёза, осина, ольха, липа, бук, клён и др.) - Образование ядра заключается в отмирании живых клеток древесины, закупорке водопроводящпх путей, пропитке дубильными и красящими веществами, в результате чего увеличивается объёмный вес, механические свойства и стойкость против гниения. Элементарный химический состав абсолютно сухой древесины всех пород в среднем 49,5% С, 6,3% Н и 44,2% (О+N). Древесина содержит 0,2-1,7% минеральных веществ, главным образом солей кальция, остающихся при сгорании древесины в виде золы.

Нормально древесные волокна направлены вдоль ствола, но иногда они имеют спиральное, волнистое, а местами и путанное направление. Косослой встречается у всех пород, волнистость - чаще у бука, клёна, ясени, ильма, свилеватость - у берёзы и в наплывах на грецком орехе, клёне ("птичий глаз"), берёзе. Волнистую и свилеватую древесину используют как отделочный материал.

Древесину и изделия на ее основе широко применяют как местный строительный материал. Положительные качества древесины; легко обрабатывается, имеет небольшую среднюю плотность, обладает малой теплопроводностью и теплоусваивающей способностью, хорошей морозостойкостью, относительно высокой плотностью и долговечностью. Вместе с тем, древесина способна впитывать и испарять воду, загнивать. Кроме того, она является неогнестойкой и пожароопасной. Эти отрицательные свойства можно устранить при современном проведении соответствующих мероприятий.

Химический состав древесины зависит от породы и возраста деревьев, от части ствола, а также от типа леса, в котором росли деревья (табл.1) [3].

Таблица 1. Химический состав абсолютно сухой древесины различных древесных пород, %

| Компонент | ель |

Сосна- обыкно- венная |

Пихта си- бирская |

Листвен- ница си- бирская |

Береза бородав чатая |

осина |

| Целлюлоза | 46,10 | 44,10 | 41, 20 | 35,70 | 35,38 | 41,77 |

| Лигнин | 28,07 | 24,68 | 29,87 | 24,61 | 19,74 | 21,81 |

| Гексозаны | 12,65 | 15,24 | 11,30 | 15,33 | 4,92 | 3,61 |

| Пентозаны | 8,95 | 7,60 | 7,02 | 7,13 | 24,57 | 18,56 |

|

Уроновые кислоты |

4,15 | 4,00 | 3,60 | 3,45 | 5,71 | 7,96 |

| Зольность | 0,27 | 0,17 | 0,53 | 0,22 | 0,14 | 0,26 |

В России из хвойных пород деревьев, применяемых в строительстве, наиболее распространены сосна, ель, лиственница, пихта и кедр. Из лиственных пород используются береза, дуб, ясень, вяз, бук, граб, осина, липа, ольха, бархатное дерево.

Лиственница - обладает повышенной стойкостью к загниванию. Древесина у нее прочная и твердая (плотность 630-790 кг/м3), хорошо колется и обладает повышенной гнилостойкостыо. Ее применяют преимущественно в гидротехническом строительстве и машиностроении, для изготовления шпал, рудничных стоек, балок. Недостаток древесины - склонность к растрескиванию.

Очень ценной древесной породой является дуб (плотность - 720 кг/м3). Древесина имеет красивый цвет и текстуру, хорошо сохраняется на воздухе и под водой. Применяют для создания ответственных конструкций (столярных изделий, оконных рам), а также дверей и отделочных деталей. Для декоративной отделки наиболее пригоден мореный дуб черного или темно-серого цвета. Недостаток древесины дуба - склонность к растрескиванию при высыхании вследствие уменьшения размеров.

Широко распространена в наших лесах осина. Ее древесина белого цвета с зеленым оттенком, очень легкая (плотность-420-500 кг/м3). Применяют ее для изготовления древесных плит, фанеры. Изделия из осины нельзя использовать в водной среде.

Липа - мягкая и легкая порода (плотность - 500 кг/м3). Предназначается для изготовления фанеры, тары и хозяйственно-бытовых изделий.

Береза - самая распространенная лиственная порода. У нее твердая и относительно тяжелая древесина (плотность - 650 кг/м3). В сырых и плохо вентилируемых помещениях береза не стойка к гниению, что ограничивает области ее применения. Из березы изготавливают столярные изделия и отделочные материалы.

Основные свойства древесины [3]:.

Истинная плотность древесины для всех пород в среднем равна 1540 кг/м3. Она изменяется незначительно, поскольку в составе оболочек клеток у всех деревьев находится в основном одно и то же вещество - целлюлоза.

Плотность древесины колеблется в широких пределах и зависит от условий роста и влажности. Свежесрубленная древесина в 1,25 раза тяжелее воздушно-сухой.

Влажность выражают в процентах по отношению к массе сухой древесины. При длительном нахождении влажной древесины на воздухе с постоянной относительной влажностью и постоянной температурой она постепенно высыхает и достигает влажности примерно 35%. Равновесная влажность комнатной сухой древесины составляет не более 8-13%. Древесина именно такой влажности применяется для производства столярных работ. После продолжительной сушки на открытом воздухе влажность воздушно-сухой древесины составляет 15-18%.

Усушка, разбухание, коробление. При уменьшении влажности древесины наблюдается ее усушка, при увеличении влажности - разбухание. Первый процесс сопровождается уменьшением объема, второй - увеличением его. В связи с этим, происходит коробление изделия, которое может привести к его разрушению. Для того чтобы предотвратить коробление и растрескивание деревянных изделий, необходимо использовать древесину с той равновесной влажностью, которая будет при их эксплуатации. Так, для наружных конструкций влажность древесины не должна превышать 15-18%. Покрытие древесины масляными красками или химическая обработка позволяет уменьшить гигроскопичность и защитить ее от дополнительного увлажнения.

Теплопроводность древесины всех пород невелика. Она зависит от породы, влажности и направления теплового потока. Например, теплопроводность сосны поперек волокон - 0,17 Вт/ (м К), вдоль волокон - в 2 раза выше; дуба соответственно 0,22 и 0,39 Вт/ (м К).

Электропроводность древесины в основном зависит от ее влажности. Так, удельное электрическое сопротивление сухой древесины - порядка 7,5*108 Ом* см, а сырой древесины - в десятки раз меньше.

Звукопроводность древесины характеризуется скоростью распространения звука. С увеличением влажности звукосопротивление возрастает. Звукопроводность древесины зависит также от направления звуковых волн. Так, вдоль волокон она выше в 10-16 раз звукопроводности воздуха, а поперек волокон - только в 4 раза.

Морозостойкость древесины почти всех пород деревьев хорошая. На степень морозостойкости влияют несколько факторов, в основном, порода, древесины, ее истинная плотность, плотность, водопоглощение.

Возгораемость и огнеупорность. Все породы древесины способны возгораться или тлеть при воздействии высоких температур. Для защиты от действия огня применяют пропитку или защитные покрытия.

Прочность древесины довольно высока: по удельной прочности при растяжении вдоль волокон ее можно сравнить со сталью, табл.1. Она хорошо работает на изгиб, растяжение, несколько хуже на сжатие и кручение.

Таблица 1.1 Удельная прочность при растяжении некоторых строительных материалов

| Материал | Предел прочности при растяжении, МПа | Относительная плотность, | Удельная прочность, |

| Высокопрочная сталь | 2000 | 7,85 | 255 |

| Стеклопластик | 400 | 2 | 200 |

| Древесина сосны с 12% -ной влажностью | 115 | 0,53 | 213 |

Примечание: Удельная прочность - отношение прочности к относительной плотности.

В таблице 2 приводится сопоставление показателей плотности и прочности древесины хвойных и лиственных пород, произрастающих в нашей стране [1,2].

По своей удельной прочности древесина может конкурировать с другими конструкционными материалами, однако использовать ее высокую прочность весьма затруднительно. Это объясняется наличием отклонений или дефектов (пороков) древесины, возникающих в процессе роста дерева, обработки и хранения лестных материалов, а также при эксплуатации строительных конструкций. Дефекты ухудшают механические свойства древесины и ее декоративные качества. При определении сортности и назначения древесины учитывают пороки, которые подразделяются на следующие группы: трещины, сучки, пороки формы ствола, пороки строения древесины, химические окраски, грибные повреждения насекомыми, инородные включения, деформации. Отдельные пороки на ограниченной длине ствола можно удалить, что позволит повысить сортность древесины. В некоторых случаях древесину из-за пороков нельзя использовать для получения досок, но ее можно применять как строительные бревна.

Таблица 2. Средние показатели механических свойств (в МПа) древесины хвойных и лиственных пород при 15%-ной влажности.

| дерево |

Плотность, кг/м3 |

При сжатии вдоль волокон |

При статическом изгибе |

При растяжении вдоль волокон |

При скалывании | |

|

В радиаль- ном направ- лении |

В танген- сальном направ- лении |

|||||

| Сосна | 530 | 44 | 79 | 115 | 7 | 7,5 |

| Кедр | 440 | 35 | 64,5 | 78 | 5,5 | 6 |

| Береза | 640 | 45 | 100 | 120 | 8,5 | 11 |

| Дуб | 720 | 52 | 94 | 129 | 8,5 | 10,5 |

| Липа | 510 | 39 | 68 | 116 | 7 | 8 |

| Осина | 500 | 37,5 | 77 | 131 | 6 | 8 |

|

Листвен- ница |

680 | 51,5 | 97 | 129 | 11,5 | 12,5 |

1.2 Горение древесины

Химический состав твердых веществ очень разнообразен, так органические вещества состоят в основном из углерода, кислорода и азота, но в них могут входить также С1, Р, 81 и другие химические элементы [4].

В условиях большинства пожаров горят в основном твердые вещества, которые широко используются в быту и в различных отраслях промышленности. К ним в первую очередь относятся изделия и материалы,

состоящие из целлюлозы или изготавливаемые на ее основе: х/б ткани, бумага, хлопок, древесина.

По структуре древесина представляет собой пористый материал с множеством ячеек, заполненных воздухом, табл.З. Стенки ячеек состоят из целлюлозы и лигнина [5].

Таблица 3. Объем твердого вещества и пустой породы

| Показатели | Береза | Дуб | Ель | Сосна |

|

Масса 1 м3 плотной древесины, кг/м3 |

560 | 650 | 420 | 460 |

| Объем твердого вещества, % | 37,4 | 43,4 | 28,0 | 30,7 |

| Объем пустот, % | 62,6 | 56,6 | 72,0 | 69,3 |

Целлюлозные материалы, как видно из табл.4, содержат кислород, который участвует в процессе горения, так же как и кислород воздуха. Кроме того, поры и полости волокнистых материалов заполнены воздухом, табл.2 [5].

Таблица 4. Состав целлюлозных материалов

|

Вид целлюлозного материала |

Элементарный состав, % |

Содержание, % |

Содержание, % |

|||

| С | Н | О | N | |||

| Древесина: | ||||||

|

Дуб Сосна |

46,08 46,00 |

5,50 5,50 |

38,18 39,2 |

1,14 0,90 |

7,0 7.0 |

2,1 1,4 |

| Солома | 39,06 | 4,70 | 42,2 | 1,04 | 8,0 | 5,0 |

| Хлопок | 42,40 | 5,92 | 46,6 | 0,58 | 4,0 | 0,5 |

Поэтому объем воздуха необходимого для их горения значительно меньше, чем для горения веществ, в состав которых кислород не входит. Этим же объясняется и низкая теплота сгорания целлюлозных материалов и способность их к тлению. Горение происходит без образования сажи.

Характерным свойством целлюлозных материалов является их способность при нагревании разлагаться с образованием паров, газов и КО количество которых зависит от температуры и режима нагревания. Медленное разложение древесины начинается при 160 - 170° С, а заметный выход газообразных продуктов происходит при 280-300° С. Состав этих продуктов представлен в табл.5 [6].

Таблица 5. Состав неконденсирующихся газов, образующихся при деструкции древесины

| Состав газов | Выход газов %, при температурах, ° С | |||||

| 200 | 300 | 400 | 500 | 600 | 700 | |

|

Выход газов на 1 00 кг древесины, м3 |

0,4 | 5,6 | 9,5 | 12,8 | 143 | 16,0 |

| Состав, % объем | ||||||

|

СО2 СО СН4 С2Н4 Н2 |

75,0 25,0 |

56,07 40,17 3,76 |

49,36 34,0 14,3 0,86 1,47 |

43, 20 29,01 21,12 3,68 2,34 |

40,98 27, 20 23,42 5,74 2,66 |

38,56 25, 19 24,94 8,50 2,81 |

При разложении 1 кг древесины выделяется 800г газообразных продуктов. При низкой температуре преобладают СО2, СО, при боле< высоких: водород, метан и др.

Процесс разложения сопровождается выделением тепла и теплота сгорания березовой древесины равна 18343,3 КДж/моль, табл.6 [7].

Таблица 6. Теплота сгорания продуктов сухой перегонки березовой древесины

| Вид продукта | Выход на 100 кг абсолютно сухой древесины, кг (В) | Теплота сгорания, КДж | |

| 1 кг | В*2/100кг | ||

|

Кокс Смола СНзСООН Метиловый спирт Ацетон С02 СО СН4 С2Н4 Другие органические в-ва Вода ИТОГО: |

31,8 15,8 7,08 1,6 0, 19 9,96 3,32. 0,54 0, 19 10,03 19,49 100,00 |

32154,6 29642,5 14276,9 22231,9 32489,5 10173,9 16202,9 |

10225,0 4683,5 1010,8 355,7 61,7 337,7 1668,9 18343,3 |

При 150°С уголь, образующийся при разложении древесины, содержит 54,7% С; 5,9% Н2 и 49,9% связанного кислорода, а при 450° С - 84,9% С и 3,1% Н2 и 12%О2 [9].

Разложение целлюлозных материалов сопровождается выделением тепла, поэтому при малой скорости теплопроводности возможно самонагревание и горение. Самый высокий тепловой эффект разложения (1088 Дж/кг) у древесины, поэтому необходимо следить за тем, чтобы она не нагревалась при плотной упаковке в больших массах выше 100° С.

Массовая скорость выгорания составляет для: древесины (конструкции зданий, мебель) - 0,48 кг/м2 *мин., пиломатериалы в штабеле - 7-8,0 кг/м *мин., бумаги - 0,48 кг/м.

Перемещение фронта пламени по поверхности твердых веществ называется распространением горения и характеризуется скоростью распространения горения (м/мин)

g = I/t, (1), [1]

где

I - расстояние, пройденное фронтом пламени, м;

t - время, мин.

Температура воспламенения древесины 230-250°С. При соприкосновении древесины с источником огня происходит быстрое нагревание тонкого поверхностного слоя, испарение влаги и деструкция. Продукты разложения древесины, полученные при температуре < 250°С содержат в основном водяной пар и СО2, а также незначительное количество горючих газов, поэтому гореть они не способны; при температуре 250-260° С - выделяются горючие СО, метан и они воспламеняются и с этого момента древесина горит самостоятельно.

После воспламенения температура верхнего слоя древесины повышается за счет тепла, излучаемого пламенем, и достигает 290-300°С. При этой температуре выход газообразных продуктов максимальный и высота факела наибольшая. В результате разложения верхний слой древесины превращается в уголь, который в данных условиях гореть не может, так как кислород, поступающий из воздуха, весь вступает в реакцию в зоне горения пламени. Температура угля на поверхности к этому времени достигает 500-700 °С. По мере выгорания верхнего слоя древесины и превращения его в уголь нижележащий слой древесины прогревается до 300°С и разлагается. Таким образом, пламенное горение при образовании на её поверхности небольшого слоя угля ещё не прекращается. Однако скорость выхода продуктов разложения начинает уменьшаться. В дальнейшем рост слоя кокса и уменьшение выхода продуктов разложения приводит к тому, что пламя остается только у трещин угля и кислород может достигать поверхности кокса и с этого момента начинается горение кокса и одновременно продолжается горение продуктов разложения. Толщина слоя кокса достигшая к этому моменту 2-2,5 см остается постоянной, так как наступает равновесие.

1.3 Деструкция целлюлозы

Так как основным компонентом древесины является целлюлоза (50 - 58%), то при рассмотрении деструкции древесных материалов прежде всего изучается термодеструкция целлюлозы.

Термическая и термоокислительная деструкция целлюлозы изучены довольно подробно. В данном разделе будут кратко рассмотрены причины легкой воспламеняемости целлюлозных материалов.

Процессом горения ПМ предшествуют процессы деструкция, в результате которых образуются разнообразные, в том числе, летучие горючие продукты, являющиеся "топливом" для процесса горения. К основным факторам, влияющим на деструкцию полимеров, относятся структура и строение макромолекул, структурные дефекты, примеси и т.п. Особенностью ее строения является наличие реакционноспособных гидроксильных групп, обусловливающих сильное межмолекулярное взаимодействие за счет водородных связей, а также высокая энергия межатомных и химических связей в макромолекулах, связанная со строением глюкопиронозного кольца целлюлозы. Пиролиз целлюлозы протекает по радикально-ценному механизму.

В общем виде термическая деструкция целлюлозы сопровождается двумя группами реакций: деструкцией полимера и промежуточных продуктов, синтезом (конденсационные процессы), приводящих к образованию новых типов связей углерод-углерод.

При термораспаде целлюлозы в результате разрыва кислород углеродных связей происходит три основных процесса: дегидратация, деполимеризация и затем глубокая деструкция с разрушением циклов и

на основании представлений о механизме разложения целлюлозы для огнезащиты ЦМ необходимо создать условия, способствующие изменению направления распада целлюлозы и приводящих к снижению образования левоглюкозана, повышению дегидратации целлюлозы, полимеризации продуктов термораспада (образование КО) и ингибированию процесса тления, что может быть достигнуто введением замедлителей горения (ЗГ).

1.4 Снижение горючести древесины и изделий на её основе

В соответствии с требованиями пожарной безопасности деревянные конструкции зданий и сооружений должны быть подвергнуты огнезащитной обработке. Наиболее часто используемыми для этих целей и не лишёнными определенных недостатков являются водные растворы буры, поташа, фосфатов аммония, ацетата натрия и др.

В настоящее время огнезащита древесных материалов осуществляется, в основном, пропиткой древесины огнезащитными составами. На сегодняшний день учёными продолжается поиск относительно дешёвых и экологически чистых огнезащитных материалов (антипиренов) для пропитки и обработки древесины.

В Санкт-Петербургской государственной лесотехнической академии был разработан [16] способ изготовления огнезащитных древесно-стружечных плит. При их изготовлении в качестве антипирена использовали амидофосфат путём нанесения его водного раствора на древесные частицы в количестве 10-30% по сухому веществу. Высушенные древесные частицы смешивали с карбамидоформальдегидной смолой, в которую для связывания выделяющегося аммиака предварительно добавляли формальдегид в виде формалина в количестве 15% от абсолютно сухого амидофосфата. Для ускорения отверждения в смолу среднего слоя дополнительно вводили муравьиную кислоту в количестве 0,1-0,5% по сухой смоле. Изготовленные плиты соответствуют требованиям ГОСТ 10632-89, имеют класс эмиссии по формальдегиду Е-1 и являются трудногорючим материалом с малой дымообразующей способностью.

Известен [17] также способ изготовления огнезащитных древесностружечных плит (ОДС+П), по которому в процессе производства на поверхности плиты создавали защитный слой. В качестве огнезащитного средства для создания покрытия использовали вермикулит, который смешивали с карбамидоформальдегидной смолой (КФС) и послойно формировали ковёр с таким расчётом, чтобы толщины покрытия составляла 2-6 мм. Отрицательными сторонами способа являются укрывистость древесной поверхности вертикулитом, невозможность калибровки и исследования плит

С целью проверки огнезащитного действия образцы древесины были обработаны водными растворами из ацетатного отхода [15]. Было установлено, что обработка древесины 15-25%-ными водными растворами ацетатного отхода позволяет перевести по горючести её в класс трудновоспламеняемых. Этому способствовало, по мнению исследователей, высокая теплота плавления кристаллогидрата (около 214 кДж/кг) и высокое содержание кристаллогидратной воды. Таким образом, указанным методом повышается огнезащитность природного полимера - древесины, решается задача утилизации отхода (экологический аспект) и дополнительного привлечения ресурсов (экономический аспект).

По другому способу [18] ОДС+П получали, смешивая древесные частицы с порошкообразным антипиреном. В качестве антипирена использовали модифицированный фосфогипс, который вводили в количестве 5-20% от абс. сухой древесины. Недостатком является неравномерное распределение антипирена по объёму плиты, а также потери сыпучей массы при транспортировке стружечно-клеевой смеси.

Известен [19] также способ изготовления ОДС+П, основанный на совместном введении водного раствора антипирена с карбамидоформальдегидным связующим. В качестве антипирена использовали водный раствор гидроортофосфата аммония в количестве 10% от массы древесных частиц по сухому веществу. Недостатками способа являются снижение физико-механических свойств и повышение влажности структурно клеевой смеси, что может привести к расслоению плиты.

Предложен способ получения трудногорючих ДСП и ДВП на основе амино- или фенолоформальдегидных смол, где в качестве антипирена использовались полифосфаты аммония и фосфат магния [20]. Применение данного полифосфата аммония снижает прочность и водостойкость плит, что обусловлено выделением аммиака в процессе горячего прессования. С целью улучшения условий отверждения и повышения прочности плит по данному патенту предусматривалась частичная замена полифосфата аммония на фосфат магния, что обеспечивает сокращение негативного действия выделяющегося аммиака. Однако фосфат магния практически нерастворим и по этой причине обладает низким огнестойким действием, поскольку не является кислотообразователем в условиях возгорания древесины. Кроме того, использование суспензии фосфата магния в растворе полифосфата аммония связано с технологическими сложностями из-за неустойчивости композиции. Предлагаемая пресс-композиция требует операции сушки частиц после нанесения всех композитов, в том числе и связующего. Последнее ухудшает адгезионное взаимодействие связующего с древесными частицами и требует прессования высокоплотного материала.

В другом способе изготовления ОДС+П, по которому водный раствор антипирена носили на сырые древесные частицы перед операцией сушки древесных частиц (прототип). В качестве антипирена использовали состав ФМД, который представляет собой водный раствор фосфорной кислоты, нейтрализованный карбамидом и дициандиамидом до рН 4,0-4,5. Водный раствор антипирен 25%-ной концентрации наносили на измельченные древесные частицы в количестве 15% от абс. сухого вещества. Модифицированные древесные частицы направляли в сушку и термообработку, которую проводили в одной установке. На сухие древесные частицы наносили карбамидоформальдегидное связующее. Дальнейшая технология изготовления

ОДС+П не имеет каких-либо отличий от общепринятой технологии изготовления древесностружечных плит плоского прессования.

Основные испытания, выполненные по ГОСТ 12.1 044-89, показали, что плиты относятся к материалам с малой дымообразующей способностью и умеренно опасными по токсичности продуктов горения.

Известна [21] пресс-композиция для производства трудногорючих плитных материалов, включающая наполнитель в виде древесного волокна, стружки или измельчённых частиц отходом однолетних растений, синтетическую смолу, полифосфаты аммонии и парафин, причём в качестве синтетической смолы использованы карбамидоформальдегидную или фенолоформальдегидную смолы.

Недостатком этой композиции является низкая водостойкость, большой расход дефицитных компонентов, низкая степень огнезащиты плит.

В работе Кондрашенко В.И., Фейло Б.Д. [21] была получена пресс-композиция для производства трудногорючих плитных материалов, содержащая наполнитель в виде измельчённых древесных частиц, синтетическую смолу, полифосфаты аммония и парафин, в качестве синтетической смолу содержит диановую СДЖ-Н 5,0-13,0 масс. %, полифосфаты аммония 5,0-12,0%, парафин 0,1-0,4, наполнитель.

Изобретение Фейло Б.Д., Кондрашенко В. И и других научных работников позволило повысить водостойкость и огнестойкость плитных материалов, а также сократить расход дефицитных составляющих компонентов в 2,5-3 раза.

Известен [22] способ получения огнезащитного состава для отделки целлюлозных материалов, по которому процесс проводят в две стадии. На первой стадии получают продукт взаимодействия фосфорной кислоты и мочевины, взятых в соотношении 1: 4, нагревая указанную смесь и воду при температуре 130°С в течение 20 минут.

На второй стадии полученный продукт смешивают с дополнительными количеством мочевины и водой в соотношении (масс):

продукт взаимодействия фосфорной кислоты и мочевины, взятых в соотношении 1: 4-15-30-мочевина 10-40, остальное - вода. Полученный огнезащитный состав обладает недостаточной огнестойкостью, а способ его получения экологически небезопасен из-за выделения фосфорной кислоты в атмосферу. Отмеченная проблема решена исследователями [22], которыми получен огнезащитный состав, полученный в результате следующих операций:

смешения фосфорсодержащего компонента и мочевины, нагревания смеси до расплавления, выдержки расплава и охлаждения продукта;

смешения моноаммоний фосфата или диаммоний фосфата, взятых в качестве фосфорсодержащего компонента, и мочевины в сухом состоянии;

ввода 3-5% воды от массы сухих компонентов;

сплавления смеси при нагревании до 120°С, выдержки в течение 30 минут и охлаждения продукта при продолжающемся перемешивании до его измельчения.

Этот способ прост, одностадиен, экологически чист, без сточных вод и вредных выбросов, получаемый продукт очень прост в обращении, так как порошок непылящий, сыпучий, легко растворимый в воде.

Наряду с огнезащитной пропиткой снижающей горючесть древесных материалов, возможно осуществлять применение огнезащитных покрытий [23]. Так известен огнезащитный вспучивающийся состав для покрытий, содержащий водорастворимую меламиноформальдегидную смолу, п-трет-бутил фенолоформальдегидную смолу, фосфат аммония, уротропин, орбит или манит, дициандиамид, буру, каолин, стекловолокно и воду. Описанный состав при толщине сырого покрытия 2,5 мм обеспечивает огнестойкость металлической конструкции, на которую нанесён,45-51 минут. Однако, указанный состав содержит в своем составе дицианамид, который является очень дефицитным компонентом и в настоящее время в России практически не производится из-за сложной технологии его изготовления.

Кроме того, этот состав предназначен только для защиты металлических конструкций и не приемлем для защиты деревянных конструкций.

Также известен огнезащитный вспучивающийся состав, содержащий водорастворимые мочевиноформальдегидную и мочевиномеламиноформальдегидную смолу, натриевую соль карбоксиметилцеллюлозы, поливинилацетатную эмульсию, фосфаты аммония, асбестовое волокно или каолин, стекловолокно, мочевину, пентрол и воду [23]. Этот состав не содержит дициандиамида. Покрытие, выполненное составом имеет значительное водопоглощение, что приводит к постепенному снижению адгезионных свойств в процессе эксплуатации. Так в течение 6 месяцев эксплуатации адгезия при отрыве покрытия снижается в среднем на 12%, а через 12 месяцев на 20% и составляет 3,0-4,2 кгс/см. Это сужает технологические возможности состава, ограничивая сферу его применения в металлических конструкциях, на которые действуют только статические нагрузки (колонны, фермы). Кроме того, покрытие из-за постепенного значительного снижения адгезионных свойств начинает со временем отслаиваться от металлической подложки. Как показали проведённые заявителем испытания, частичное отслаивание (2-4% поверхности) от вентиляционных коробов происходит уже через 7-8 месяцев, а через 12 месяцев происходит отслаивание покрытия на 30-35% поверхности коробов.

Ростовскими исследователями [23] получен огнезащитный вспучивающийся состав для покрытий деревянных поверхностей, содержащий в качестве аминоформальдегидной смолы водорастворимые мочевиноформальдегидную смолу или мочевиномеламиноформальдегидную смолу, поливинилацетатную смолу, фосфаты аммония, пентрол, мочевину и воду. Недостатками описанного состава являются значительный расход (480 - 740 г/м2) и недостаточно высокие огнезащитные свойства. Средняя потеря массы образца по ГОСТ 16363-76 составляет 2,6-4,3%.

Огнезащитный вспучивающийся состав включает в себя:

аминоформальдегидную смолу

фосфат аммония

пентрол (пентоэритрит)

каолин

п-трет-бутилфенолформальдегидную смолу или воду

водорастворимые мочевиноформальдегидную или мочевиномеламиноформальдегидную смолу, или карбамидоформальдегиднуюсмолу в качестве аминоформальдегидной смолы

аммофос или полифосфат аммония

цианурат меламина или дицианамид и фторид аммония, или смесь фторида аммония с бифторидом аммония.

Эти ингредиенты в сочетании с другими позволили повысить огнестойкость покрытия и снизить расход состава. Более того, они дополнительно придали предлагаемому составу антисептические свойства.

В работе исследователей Энгельсского Технологического института пропитку осуществляли водным раствором триэтаноламинной соли сульфированного совтола-10 (АСС-1). [13]

АСС-1 представляет собой пастообразное вещество коричневого цвета, 4 класса опасности по ГОСТ 12.1 007-76. В исследованиях определена кинетика сорбции АСС-1 в зависимости от концентрации продукта в пропиточной ваннё, толщины образцов. Максимальное содержание АСС-1 в образце достигается в первые 60 минут пропитки и практически не зависит от их толщины.

В исследованиях показано, что при введении АСС-1 в состав древесины в состав древесины инициируется коксообразование, снижаются более чем в три раза, потери массы в интервале основной стадии термоокислительной деструкции.

Изменяется также, по данным ступенчатой пиролитической газовой хроматографии, состав газов - существенно сокращается выделение токсичного СО.

Существенным преимуществом предложенных модификаторов является их способность, кроме снижения горючести, обеспечивать древесным конструкциям антисептические свойства.

Таким образом, анализ литературы показал, что на сегодняшний день древесина очень ценный строительный, декоративно отделочный материал. Однако наряду со своими преимуществами (высокой прочностью, малой тепло - и звукопроводностью, хорошей обрабатываемостью) она имеет ряд серьёзных недостатков, одним из которых является повышенная воспламеняемость и горючесть. В связи с высокими требованиями пожарной безопасности, предъявляемыми ко всем строительным материалам, проблема снижения горючести древесных изделий является актуальной.

1.5 Патентные исследования

Задачей патентных исследований является исследование тенденций разработки модифицированной древесины с целью придания её негорючести.

Глубина поиска по источникам патентной документации принята 10 лет, исходя из потребности в информации для решения поставленной задачи. Патентная и научно-техническая документация, отобранная для последующего анализа.

Таблица 1. Поиск документации

|

Предмет поиска |

Страны поиска |

Классификационные индексы |

Наименование источников информации |

|||

|

Научно- техническая документация |

Патентная документация |

|||||

|

Огнезащитная древесина |

Россия |

МКИ5 МКИ6 МПК7 В27 N3/02 В27 N3/00 В27КЗ/08 В27КЗ/36 В27КЗ/52 С08 Ь 97/02 |

Реферативный журнал "Химия. Технология полимерных материалов". №1, 1995- №24, 1995 №1, 1996- №18, 1996 №1, 1998- №24, 1998 №1, 1999- |

"Изобретения" №1, 1993 - №36, 1999 "Изобретения. Полезные модели" №1, 2000- №27, 2004 Интернет-база данных Шр: /Ду\у\у. йр 5. ги |

||

|

№14, 1999 №1, 2000- №24, 2000 №1, 2001- №24, 2001 №1, 2002- №24, 2002 №1, 2003- №24, 2003 |

по МПК' СОЗС; СОЗВ. |

|

||||

А. С.1341039 СССР МКИ 5 В 27 N 3/02. СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕЗАЩИЩЕННЫХ ДРЕВЕСНОСТРУЖЕЧНЫХ ПЛИТ. /Н.Н. Фирсов, Ю.Н. Фирсов, Г.Н. Морозов. - Заявл.31.05.89; Опубл.30.04.91

Цель изобретения - снижение остаточного разбухания и ликвидация брака по кромкам плит. Древесные частицы сушат до влажности 3 - 5% и обрабатывают связующим и гидрофобизатором. Из полученной пресс-массы формируют ковер и осуществляют его горячее прессование. Готовые плиты помещают в автоклав, где создают разряжение 0,06 - 0,08 МПа. При поддержании вакуума закачивают раствор антипирена, например состав № 13, 10 - 16% -ной концентрации при 40 - 50°С. Затем создают давление 1-1,4 МПа и выдерживают плиты в течение 1 - 2 ч. После плавного снижения давления производят слив антипирена и осушающее вакуумирование при 0,06 - 0,08 МПа в течение 30 - 50 мин. Пропитанные плиты помещают в сушильную камеру, где сначала создают температуру 40 - 45°С при интенсивной вентиляции, влажности воздуха 65 - 75% в течение 18 - 24 ч. Далее температуру сушки повышают до 70 - 80°С и сушат плиты при влажности воздуха 25 - 30% в течение 24 - 36 ч до достижения влажности плит 8 - 10%.

А. С.4474672/15 СССР № 1165697, кл. С 08 Ь 97/02, 1983. СПОСОБ ПОЛУЧЕНИЯ ОГНЕЗАЩИТНЫХ ДРЕВЕСНЫХ ПЛИТ. / Н.Е. Николаев, Н.Н. Фирсов, Г.В. Савицкая, В.Т. Лебедев, Л.П. Салтыкова и Л.А. Бабурина. - Всесоюзный научно-исследовательский институт деревообрабатывающей промышленности. - Заявл.15.08.88, Опубл.15.03.91. Бюл. № 10, Экспресс-информация. М.: ВНШТИЭИлеспром, вып. II, 1982, с.1 - 12

Изобретение относится к производству плитных материалов типа древесностружечных и может быть использовано в деревообрабатывающей промышленности. В работе достигалось повышение водо- и огнестойкости плит. Для чего изготовлен 40-50% раствор карбамида в воде, после чего его вводят в алюмохромфосфатное связующее при перемешивании, и контролируют рН (1,37-1,70) модифицированного связующего и концентрацию. В качестве отходов производства полиизоцианатов используют кубовые остатки производства полиизоцианатов. В модифицированное фосфатное связующее вводят отходы производства полиизоцианатов при перемешивании в течение 20-25 мин. Предварительно отходы производства полиизоцианатов растворяют в этаноле или в ацетоне до вязкости 12-32 с. Полученное связующее - антипирен вводят в высушенную древесную стружку. Стружечно-клеевую массу перемешивают 10 - 15 мин, после чего производят формование древесностружечных ковров. Ковры прессуют при 170±5°С и продолжительности прессования 0,3 мин/мм. Количество фосфатного связующего составляет 12-16 масс. %.

А. С.4634076/15 № 35МО, кл. С 08 Ь 97/02, 1984. Способ изготовления огнезащищенных древесно-стружечных плит. / Г.М. Шутов, Л.Б. Нхьяев и К.Л. Бучнева; Белорусский технологический институт им.С.М. Кирова. - Заявл.09.01.89, Опубл.07.01.91. Бюл. № I

Изобретение относится к способам производства древесно-стружечных плит и может быть применено в древеснообрабатывающей промышленности при изготовлении плит для строительства, мебели и телефутляров. Цель изобретения - улучшение огнезащитных свойств плит. Для приготовления минеральной огнезащитной добавки берут мочевину и фосфат аммония по массе при соотношении 1-1,5: 2-3. Смешивание ведут в течение 10-15 мин, затем приготовленную смесь вводят в фосфогипс влажностью 15-18%. При этом соотношение смеси и фосфогипса составляет 1-1,4: 1,5-2. Перемешивание ведут в течение 10-15 мин. Минеральную огнезащитную добавку вводят при перемешивании на осмоленную стружку наружных слоев плит в количестве 20-40% от абсолютно сухой стружки. Расход смолы 14 и 11% по сухому веществу к абсолютно сухой стружке соответственно наружных и внутреннего слоев плит. Формируют трехслойный пакет. Причем наружные слои составляют 40% от массы всего пакета. Прессование плит толщиной 10 мм осуществляют при 165-170°С, времени 0,33 мин/мм толщины плиты и давлении 2 МПа.

А. С.5049064/05 СССР N 844375, С 08Ь 97/02. ДРЕВЕСНОШЛИМЕРНАЯ КОМПОЗИЦИЯ. / Дракин К.В. - Акционерное общество "Элорг" - Заявл. 22.07.92, Опублик. 10.12.1995.

А.С. СССР № 1562145, кл. С 08Ь 97/02. ДРЕВЕСНОПОЛИМЕРНАЯ КОМПОЗИЦИЯ. / Акционерное общество "Элорг", - опублик. 1990. Заявка Франции № 2520292, кл. В 291 5/04. опублик. 1983.

Авторами предложена древеснополимерная композиция, используемая в строительной индустрии в качестве конструкционных (элементы конструкций кровли, стеновых панелей, подоконников) и отделочных материалов (элементы мебели, в том числе встроенной в жилое помещение, стеллажи и т.д.). Сущность изобретения:

состав, мас %:

полиолефин - частицы не более 0.63 мм 10 - 18; д

иоксид кремния с уд. поверхностью 180 м /г 0.1 - 0,24

древесные частицы с размером частиц 0.16 - 5 мм

остальное до 100%.

Патент 2061589 МПКВ27КЗ/36 С09К21/12 СОСТАВ ДЛЯ ОГНЕ - И БИОЗАЩИТЫ ДРЕВЕСИНЫ (ВАРИАНТЫ). / Землицкий В Е, Михайлов В.И., Киселев Е.А. - 93021531/04. Опубл. 10.06.1996. Заявл. 23.04.1993

В деревообрабатывающей промышленности и промышленности стройматериалов при защите изделий из древесины от огня и биоповреждений используются составы для огне- и биозащиты древесины. В работе рассматриваются три состава, отличающиеся природой замедлителя горения. В первом составе предложено использование в качестве антипирена смеси продуктов реакции при 34-78°С эквимолярных количеств диалкилфосфита с амином ф-лы RNНR, общее содержание фосфора в антипирене 7,6-22,3 масс. % и азота 3,4-10,1 масс. %. Согласно второму варианту состав содержит смесь продуктов взаимодействия при 128-150°С эквимолярных количеств указанного диалкилфосфита с дикарбоновой кислотой ф-лы НООСRСООН, где R-алкил С1С7 или алкенил С2-С4 с общим содержанием фосфора в антипирене 9,0-15,47 мас. %. Согласно третьему - смесь продуктов взаимодействия эквимолярных количеств указанного диалкилфосфита с карбамадом при 34-78°С или при 50-170°С с амидом карбоновой кислоты ф-лы RСОНКRR", где R-Н, алкил С1С4 или алкенил С2-С4, а R'-Н или алкил С1С4, с общим содержанием в антипирене фосфора 8,2-20,2 мае. %, азота 3,6-16,4 мае. %. Огнезащитные свойства составов по ГОСТ 12.1 044-89 с керамической трубой: потеря массы 1,3-6,3 мас. %. Биозащитные свойства по ГОСТ 16712-71 со штаммом гриба Соniphога: потеря масс О масс. %. Устойчивость состава при хранении более 500 сут.

Патент 2119516 МПКС09Э5/18 С09В161/24 С09В161/28 С09К21/Ю С09К21/12 В27КЗ/52. ОГНЕЗАЩИТНЫЙ ВСПУЧИВАЮЩИЙСЯ СОСТАВ ДЛЯ ПОКРЫТИЯ ДЕРЕВЯННЫХ ПОВЕРХНОСТЕЙ. / Амбарцумян Р.Г. Акционерное общество Институт "Ростовский Промстройниипроект". - 97111992/04. Заявл. 16.07.1997. Опубл. 27.09.1998

Для теплоизоляции деревянных конструкций при пожаре авторами предложен огнезащитный вспучивающийся состав для покрытия деревянных поверхностей, включающий, мас. %: водорастворимые мочевиноформальдегидную, или мочевиномеламиноформальдегидную, или карбамидоформальдегидную смолу (в пересчете на сухой остаток) 3,4 - 7,9, аммофос или полифосфат аммония 10,5 - 26,0, пентаэритрит или пентрол 4,8 - 12,0, каолин 1,7 - 4,0, п-трет-бутилфенолформальдегидную смолу 1,7 - 4,0, цианурат меламина или дициандиамид 1,8-6,1, фторид аммония или тетрафторборат аммония, или смесь фторида аммония с бифторидом аммония (в соотношении от 1: 1 до 1: 2,5) 5,0 - 10,0 и вода - остальное. Состав дополнительно может содержать асбестовое волокно 2,0 - 4,0 мас. %. Свойства состава: потеря массы образца по ГОСТ 16363-76 0,9 - 1,6%, адгезия по ГОСТ 15140-78 1 балл., жизнеспособность состава без фосфатов аммония 6 мес, покрытие не отслаивается. Достигается улучшение огнезащитных свойств с одновременным уменьшением расхода состава при покрытии деревянных поверхностей.

Анализ научно - технической документации и патентной литературы показал, что на данный момент ведутся активные разработки огнезащищенной древесины. С целью снижения горючести используются различные методы, такие как введение анитипиренов различной природы, нанесение огнестойких составов на поверхность, пропитка смолами.

1.6 Эксперементальная часть

1.6.1 Объекты исследования

1. Целлюлоза

[-C6H10O5-] n

Состав древесины хвойной, %

Целлюлоза 50-58

Пентозаны 11

Пектиновые в-ва 1

Белковые в-ва 0,5-0,8

Жиры и воска 1-2

Лигнин 26-28

Зольность 0,25-0,5

2. АСС-ЦПХДС-Т) - продукт химической переработки совтола-10 и представляет собой триэтаноламиновую соль сульфированного совтола-10 (ТУ

2382-111-00210045-98). Продукт коричневого цвета с различными оттенками, 4 класс опасности поГОСТ-12.1 007-76.

Плотность, г/см3 1,477

Динамическая вязкость при 60°С, МПа* с 799600

Трудно горючая жидкость:

Температура вспышки, °С>205

Температура воспламенения, °С>205

Температура самовоспламенения, °С>675

Температура плавления, °С45-50

рН водного р-ра (1%) 7-8

Содержание совтола,% 2,5

3. ПВХ - [-СН2СНСЬ-] П

Бесцветный термопластичный полимер:

молекулярная масса (10-150) *103

плотность 1,35-1,43г/см2

насыпная плотность порошка 0,4-0,7г/см3

температура стеклования 75-80°С

температура текучести 150-220°С

трудногорюч, при Т=120°С начинается отщепление НСl

Реакционная камера, представляющая собой термостойкую прозрачную трубку, установлена вертикально. На дно камеры монтируют приспособление для равномерного распределения газовой смеси, состоящей из стеклянных или металлический шариков различного диаметра.

Держатель образца необходим для закрепления его в вертикальном положении в трубе. Металлическое проволочное сито размерами ячейки 1,0 - 1,6 мм помещено над шариками для улавливания падающих частиц.

Баллоны содержат газообразный кислород и азот (чистота которых должна быть не менее 98 %) или очищенный воздух с концентрацией кислорода 20,9 % объемных.

Источник зажигания (например, горелка с диаметром наконечника 2±1 мм) обеспечивает на пропане высоту пламени (16±4 мм) и свободно входит в камеру через верхний открытый конец.

Учет времени проведения испытания ведут посредством секундомера с погрешностью измерений не более одной секунды.

Перед испытанием образцы кондиционируют не менее 88 часов в стандартной атмосфере 23/50 по ГОСТ 12.42.3

Время между изготовлением исследуемого материала и началом испытания должно быть не менее 72 часов. Испытания проводят при температуре (23 ±2) °С. Образец закрепляют в вертикальном положении в держателе в центре колонки так, чтобы верхний край образца находился на расстоянии не менее 100 мм от верхнего края колонки. Систему продувают газовой смесью не менее 30 секунд перед испытанием и поддерживают концентрацию кислорода постоянной до конца испытания.

Далее осуществляют зажигание образцов. Для этого подводят самую нижнюю часть пламени горелки к верхней горизонтальной поверхности образца, медленно перемещая так, чтобы пламя покрывало ее полностью и не касалось вертикальных поверхностей или граней образца. Длительность воздействия пламени на образец составляет 30 секунд с короткими перерывами через каждые пять секунд. Образец считается воспламененным, если после отвода горелки через пять секунд вся его поверхность горит.

После воспламенения образца включают секундомер и наблюдают за распространением пламени. Если горение прекращается и не возобновляется в течении одной секунды, то, выключив секундомер, определяют время горения и измеряют длину сгоревшей части образца. По ходу испытаний отмечают процессы сопровождающие горение: падение частиц, обугливание, неравномерное горение, тление.

Гасят и вынимают образец из реакционной камеры. Кислородный индекс (КИ) в процентах вычисляют по формуле:

КИ= [O2] / [O2] + [N2] *100%

где [O2] - минимальная концентрация кислорода в кислородно-азотной смеси, необходимой для горения образца.

1.6.2 Термогравиметрический анализ

Испытания проводят в соответствии с ГОСТ 21.553 - 76.

Термогравиметрия (ТГ) - это динамический метод непрерывного взвешивания образца в зависимости от температуры при постоянной скорости нагрева.

Деривативная термогравиметрия - это динамический метод, в котором получают первую производную изменения веса по времени, как функцию температуры при постоянной скорости нагрева.

Изменение массы, скорость изменения массы и величин тепловых эффектов при нагреве образцов изучалось методом термогравиметрического анализа с использованием дериватографа системы "Паулик - Паулик - Эрдей".

Образцы массой 0,2 грамма нагревали в среде воздуха до 1000°С с постоянной скоростью нагрева - 10°С/мин. Чувствительность по каналам ДТГ - 1 мВ, ТГ - 500 мВ, ДТА - 500 мВ. Точность измерения не более 1%.

Энергия активации термодеструкции материалов определяли методом Пилаяна по кривой ДТГ по формуле:

(1)

где Е - энергия активации Дж/моль;

М - уменьшение веса вещества в результате удаления летучих продуктов реакции, мг;

Ут - скорость потери массы исходной пробы вещества, мг/мин;

К - универсальная газовая постоянная, Дж/ (град*моль);

Т - температура, К;

В - константа.

Уравнение (1) можно представить в виде:

где - предэкспоненциальный множитель.

Графическая интерпретация экспериментальных данных в соответствии с уравнением (2) в виде координат

дает прямую, тангенс угла наклона которой к оси абсцисс позволяет вычислить энергию активации процессов, а отрезок, отсекаемы на оси ординат предэкспонинту.

Отсюда

Е = 2,3 RТ*tg а.

Скорость термолиза определяем по кривой ТГ по формуле;

где - максимальная потеря массы, %;

минимальная потеря массы, %;

m - масса навески, г;

время нагрева на 100°С при скорости нагрева 10°С/мин.

1.6.3 Определение потери массы образца при поджигании на воздухе (метод огневой трубы)

Метод "Огневая труба" является экспресс - методом для определения группы твердых горючих материалов. Его проводят в соответствии с ГОСТ 17.088-71

Установка состоит из камеры горения, держателя образца, газовой горелки диаметром 7 мм, смотрового зеркала диаметром 50мм, подвижно укрепленного на штативе. Камера горения представляет собой стальную трубу диаметром (50±3) мм; длиной (165 ±5) мм, толщиной стенки (0,5 ±0,1) мм, которая вертикально закрепляется на штативе.

Для испытания изготовляют шесть образцов шириной (35±1) мм, длиной (150±3) мм и фактической толщиной, не превышающей (10±1) мм. Предварительно взвешенные образцы подвешивают вертикально в центре трубы таким образом, чтобы его конец выступал на 5 мм и находился на 10 мм выше горелки. Под образец по его центру устанавливают горелку с высотой пламени (40 ± 5) мм, одновременно включают секундомер и определяют время зажигания, обеспечивающее устойчивое горение образца.

Через 2 минуты действия пламени источник зажигания удаляют и фиксируют время самостоятельного горения и тления образца. После остывания до комнатной температуры образец взвешивают и определяют потери массы в процентах от исходной:

m = (mн - mк) /тн, где mн и mк - масса образцов до и после испытания, г.

1.3.4 Результаты эксперимента и их обсуждение Обоснование выбора замедлителя горения для снижения горючести древесины

Основным компонентом древесины является целлюлоза - это горючий, легко воспламеняемый материал.

Термолиз целлюлозы протекает по двум стадиям: дегидратации и деполимеризации Это конкурирующие процессы. В результате дегидратации образуются сопряженные ненасыщенные структуры, формирующие при пиролизе карбонизованный остаток (КО); повышается термостойкость волокна. Деполимеризация протекает с высоким выходом смолы, левоглюкозана и его производных, являющихся горючими летучими продуктами [2].

Проблема снижения горючести целлюлозных материалов связана с направленным изменением химического процесса при пиролизе полимера, обеспечивающим его протекание в направлении внутримолекулярной дегидратации. При этом подавляются реакция разрыва основной цепи, приводящие к выделению горючих продуктов и наблюдается резкое снижение горючести материала.

Древесина относится к коксующимся при горении материалам, поэтому для снижения их горючести наиболее эффективными замедлителями горения являются фосфорсодержащие соединения, действие которых проявляется в основном в конденсированной фазе [1].

ПХДС (триэтаноламинная соль сульфированного совтола) представляет собой пастообразное вещество коричневого цвета, 4 класса опасности по ГОСТ 12.1 007-76. В молекуле ПХДС содержаться атомы хлора и фосфора, представляющие собой ингибиторы горения. Используемая для модификации паста ПХДС является достаточно термостойким продуктом. В интервале температур 40-210°С паста теряет 15% массы. Общие потеря массы при 6000С составляют 26%. Таким образом паста ПХДС разлагается в температурном интервале, совпадающем с термоокислительной деструкцией самой древесины, табл.3.1., что позволяет применять её для снижения горючести древесных материалов.

Таблица 1. Данные пиролиза древесины и ЗГ

| Наименование |

Основные стадии деструкции |

Потери массы, %, при температурах, °С | ||||||

|

Тн-Тк Ттах |

MК-MН MMAX |

100 | 200 | 300 | 400 | 500 | 600 | |

| Древесина |

30-210 125 210-430 350 |

0-8,5 4,5 8,5-73,5 42,5 |

1,5 | 8 | 15 | 70 | 81,5 | 91,5 |

| ПХДС |

40-210 110 |

0-15 6,2 |

4 | 14,5 | 19,2 | 24 | 25 | 26 |

Исследование сорбции замедлителя горения ПХДС древесиной. В работе изучалась кинетика сорбции пасты ПХДС древесиной и оценивалось влияние размеров образца древесины на ее способность к сорбции. Отмечено, что сорбция ПХДС при температуре 20±5°С особенно интенсивно протекает в течение первых 10-20 мин. С уменьшением толщины образца с 16 до 8 мм количество сорбированного ЗГ увеличивается. Термообработанные образцы сорбируют ПХДС в большем количестве, чем нетермообработанные.

Анализ данных термогравиметрического анализа модифицированных образцов показал, табл.2., что их разложение проходит в 2 стадии.

Таблица 2. Влияние термообработки на показатели пиролиза древесины

| состав |

Основные стадии деструкции |

Потерн массы,%, при температурах, °С |

||||||

|

Тн-Тк Тмах,°С |

Мн-Мк Ммах,% |

100 | 200 | 300 | 400 | 500 | 600 | |

| Древесина |

30-210 125 210-430 350 |

0-8,5 4,5 8,5-73,5 42,5 |

1,5 | 8 | 15 | 70 | 81,5 | 91,5 |

|

Др. (термообр) +60 ПХДС |

30-140 108 190-209 250 |

1-6 4,5 8-39 33 |

2,5 | 9 | 45,5 | 61,5 | 75 | 87,5 |

|

Др- (нетермообр) +60ПХДС |

30-210 125 210-430 350 |

0-55 3 8-42 29,5 |

3 | 8 | 47 | 60 | 74 | 87 |

Первая стадия, вероятно всего, связана с выделением сорбированной воды, хотя нельзя исключить разложение пасты ПХДС в этом температурном интервале. Вторая стадия соответствует деструкции древесины. Отмечено инициирующее влияние ПХДС на разложение древесины, так как начальная температура разложения снижается на 20-30°С, по сравнению с немодифицированной древесиной и существенно сужается температурный интервал деструкции, несколько возрастает выход карбонизованного остатка. Кокс имеет более равномерную структуру с видимыми включениями замедлителя горения.

Кислородный индекс увеличивается с 18% об. для исходной древесины до 37% об. для древесины пропитанной 25% -ным раствором ПХДС и до 42% об. древесины пропитанной 50%-ным раствором ПХДС, при этом потери массы, определённые методом "огневой трубы", составляют 8,8% и 6,7%, соответственно.

Изучение возможности применения для огнезащиты метилакрилатных соединений. При обработке дистиллированной водой модифицированной древесины (в течении 14 дней) отмечено удаление ПХДС, и потери массы составляют 31%. В связи с этим подбирались составы, способствующие сохранению огнезащитного эффекта после мокрых обработок. Для этого использовались: порофор, ФОМ, ЛИМ, пропитка с фотоинициатором, а также пропитка древесины непосредственно концентрированной пастой ПХДС. Состав и характеристики образцов приведены в таблице 3.

Таблица 3. Состав и характеристики образцов, содержащих метилакрилатные соединения

|

Параметры пропитки |

Время пропитки, мин. |

Привес, %, после пропитки |

Время поджигания |

Время самостоя- тельного горения., с |

Потери массы % на огневой трубе |

||

|

(ПХДС+Др.) + ФОМ |

60 | 25 |

Не загорается |

0 | 4,9 | ||

|

(ФОМ+Др.) + пхдс |

60 | 24,3 |

Не загорается |

0 | 8,24 | ||

|

(ПХДС+ порофор+Др.) |

20 | 16,1 |

Загорелся через 75с. |

45 | 7,78 | ||

|

(Др. +ФОМ+ фотоинициатор) |

60 | 21, 19 |

Не загорается |

0 | 6,6 | ||

|

(ПХДС+Др.) + (ФОМ+фотоиници атор) + 1 час УФ |

140 | 16,5 |

Загорелся через 15с. |

3 | 9,92 | ||

| (ФОМ+Др. +фотои нициатор) +1час УФ | 180 | 32,18 |

2 мин не горит, при повторном Поджигании загорелся через 100с |

10 | 8,08 | ||

|

ФОМ+ДР. +порофор+ ПХДС (конц) Тпропитки=80-850С |

120 | 21,8 | Загорелся через 45 с. | 60 | 11,68 | ||

|

ПХДС (конц) +Др. Тпропигос= 80-85 С + (ФОМ) |

120 | 21,8 |

Загорелся через 45с. |

120 | 8,38 | ||

|

ПХДС+Др. +20%ЛИМ +2%Н3Ю4 |

60 | 37,4 | 8 | ||||

Из таблицы 3 видно, что наибольшие потери массы образцов при испытаниях на огневую трубу, имеет состав (ФОМ + ДР.) +ПХДС. Все композиции, содержащие в своём составе ФОМ не поддерживают самостоятельного горения и имеют низкие потери массы, придавая тем самым огнезащитный эффект древесине, табл. 3. Однако при введении ФОМа на образцах древесины после пропитки образуется жёлто-коричневая маслянистая жидкость, что безусловно ограничивает области применения таких огнезащищённых составов.

Исследование возможности получения древесно-стружечных плит пониженной горючести. В работе исследовалась возможность получения ДСП пониженной горючести. Для этого использовались отходы древесной промышленности - древесная стружка, опилки при введении в них модификатора и связующего с последующим прессованием в изделия. Прессование осуществлялось при температурах 150-160°С и давлении 10-20 МПа при различном соотношении пропитанного ПХДС наполнителя и связующего.

Таблица 4. Составы композиций

| Состав |

Содержание модифицированных опилок в композиции, % |

||

| ПЭ (гр),% | 30 | 50 | 60 |

| ПС (гр),% | 30 | 50 | 60 |

| ПП (гр),% | 30 | 50 | 60 |

| ЭД-20,% | 50 |

При использовании в качестве связующего гранулированных ПС, ПЭ, ПП, а в качестве наполнителя - древесных опилок, не достигнуто их равномерного распределения в композиции. В связи с этим в дальнейших исследованиях пропитку осуществляли с применением в качестве наполнителя - древесной муки, а в качестве связующего - ПВХ. Изучались составы с процентным содержанием связующего (70, 50, 40). Пропитка древесной муки осуществлялась 50% водным раствором пасты ПХДС, после сушки и добавления ПВХ осуществлялось прямое прессование композиции. Оптимальное содержание древесной муки и ПВХ 50% / 50%, а параметры прессования: Т=160-170°С; Р=25МПа

Для увеличения эластичности в ДСП вводились дибутилфталат (ДБФ) и ПЭС в количестве 5% масс. ч. от массы композиции. По внешнему виду образцов можно сделать вывод, что лучшим пластификатором для данного состава является ДБФ.

Испытания образцов на физико-механические свойства и на огневую трубу приведены в табл.5.

Таблица 5. Влияние ЗГ и ДБФ на свойства образцов

|

Состав Прессование: Р=25МПа Т=160°С |

Потери массы %, На огневой трубе |

Время самостоятельного горения, с |

sр, Мпа |

e,% |

Рр, Н |

|

50%Др. оп. (немод) +50% ПВХ |

78 | 110 | 41,6 |

5 |

104 |

|

50% Др. оп. (мод) + 50%ПВХ |

7,6 | 0 | 41 |

6 |

123 |

|

50% Др. оп. (мод) + 50%ПВХ + 5% ДБФ |

11 | 0 | 39,7 |

7 |

138 |

Отмечено, что введение ПХДС в древесные опилки, используемые при производстве древесно-стружечных материалов, незначительно уменьшает физико-механические свойства (табл.4), однако, увеличивает стойкость горению. Образцы не поддерживают самостоятельного горения, а потери массы образцов незначительны, что относит разработанный материал к трудногорючим.

Вывод: В результате проведённой работы разработана технология получения модифицированной древесины пониженной горючести с применением в качестве замедлителя горения пасты ПХДС. Разработаны параметры модификации, обеспечивающие получение древесных материалов с пониженной горючестью. Изучена возможность применения для огнезащиты метилакрилатных соединений, а также исследована возможность получения древесно-стружечных плит пониженной горючести.

1.7 Технологическая часть

1.7.1 Характеристика сырья, материалов

1. Целлюлоза

[-С6Н10О5-] n

Состав древесины хвойной, %

Целлюлоза 50-58

Пентозаны 11

Пектиновые в-ва 1

Белковые в-ва 0,5-0,8

Жиры и воска 1-2

Лигнин 26-28

Зольность 0,25-0,5

2. АСС-КПХДС-Т] - продукт химической переработки совтола-10 и представляет собой триэтаноламиновую соль сульфированного совтола-10 (ТУ - 2382-111-00210045-98).

Продукт коричневого цвета с различными оттенками, 4 класс опасности поГОСТ-12.1 007-76.

Плотность, г/см3 1,477

Динамическая вязкость при 60°С, МПа* с 799600

Трудно горючая жидкость:

Температура вспышки, °С>205

Температура воспламенения, °С>205

Температура самовоспламенения, °С>675

Температура плавления, °С45-50

рН водного р-ра (1%) 7-8

Содержание совтола, % 2,5

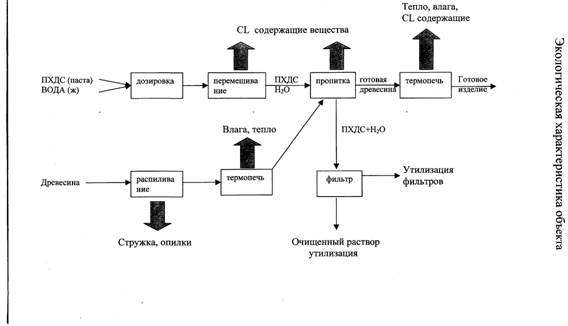

1.4.2 Описание технологического процесса

Из хранилищ 1 и 2, в которых хранятся вода и паста ПХДС соответственно, насосами 3 закачиваются в дозирующие ёмкости 4,5. В дозирующих ёмкостях происходит накапливание веществ. С помощью вентелей 6 паста ПХДС и вода поступают в реактор 7, в котором происходит смешивание до однородной массы. После перемешивания, открывается кран 8 и жидкость попадает в пропиточную ванну 9 в которой происходит процесс пропитки древесины. Древесина поступает в пропиточную ванну из термопечи 11, где она проходит термообработку для выделения остаточной влаги. После термообработки с помощью ленточного конвейера 10, на котором крепится используемая древесина, она подаётся в пропиточную ванну. По истечении 30-40 минут образцы подаются либо на стеллажи для сушки при комнатной температуре, либо в термопечь 12 для сушки при {=90°С. После этого модифицированная древесина на транспортных средствах отправляется на склад.

1.7.3 Основные параметры технологического процесса

1. Время термообработки исходной древесины. 1 ч.

2. Время смешения компонентов в смесителе. 30 мин.

3. Время пропитки. 20мин.

4. Состав ванны. 25 % м. ч. ПХДС, модуль ванны 4.

б. Температура пропитки. 20+5 °С б. Температура термообработки исходной древесины. 90°С Т. Температура смешения 20+5°С З. Температура сушки:

на стеллажах 20+5 °С

в термопечи 90°С

1.7.4 Материальный расчет

На одну тонну модифицированного продукта с учётом 50%раств< ПХДС необходимо:

Таблица 1

| Материал | Количество, кг |

| Древесина | 500 |

| Вода | 250 |

| ПХДС | 250 |

Потери раствора пасты ПХДС при модифицировании 1%.

500кг... ... ... ... ... ... ... .100%

250кг... ... ... ... ... ... ... ... .1%

Отсюда потеря равна 5 килограмм

Таблица 2

| Приход | кг | Расход | кг |

| Древесина | 500 | Модифицированная древесина | 1000 |

| ПХДС | 250 | Потери раствора ПХДС | 5 |

| Вода | 250 | ||

| 1000 | 1005 |

Невязка = (1005-1000) /1005*100%=0,5%

2. Безопасность проекта

При современном уровне развития науки и техники безопасность производственных процессов играет значительную роль в дальнейшем совершенствовании технологических процессов. Выявившиеся в ходе научно-технической революции негативные для здоровья и жизни людей последствия выдвинули в число острейших социально-экономических проблем обеспечение безопасности жизнедеятельности человека в различных сферах его деятельности, сокращение числа несчастных случаев, катастроф, аварий, сохранение устойчивости и сопротивляемости биосферы в условиях всё возрастающей на неё нагрузки.

В свою очередь химическая промышленность относится к отраслям промышленности, представляющей опасность профессиональных заболеваний и отравлений работающих. Это связано с тем, что современная химия немыслима без широкого использования разнообразных агрессивных сред и токсичных соединений, большинство из которых относится к взрывопожароопасным веществам. Внедрение новой технологии, интенсификация химических процессов и оборудования неразрывно связаны с созданием безопасной техники, дальнейшим улучшением и оздоровлением условий труда, повышением его производительности, уменьшением и ликвидацией производственного травматизма и профессиональных заболеваний [46].

При разработке технологического процесса необходимо учесть все основные вредные и опасные факторы, которые могут воздействовать как на работающих, так и на прилегающие населенные пункты, и разработать мероприятия, обеспечивающие создание здоровых и безопасных условий труда. Для этого необходимо подробнее рассмотреть возможные негативные последствия по всем стадиям технологического процесса.

При производстве модифицированной древесины возможно воздействие негативных факторов при проведении следующих операций:

1. Выгрузка и подготовка исходных компонентов, то есть триэтаноламиновой соли сульфированного совтола 10 (пасты ПХДС) и древесных брусков или опилок.

2. Смешение пасты ПХДС с водой.

3. Пропитка древесных образцов при перемешивании.4. Выгрузка и последующая сушка образцов.

При получении модифицированной огнезащитной древесины возможно воздействие на работающих следующих опасных и вредных факторов:

поражение электрическим током;

отравление вредными веществами;

травмирование движущими частями машин и механизмов;

термические ожоги.

Использование ПХДС как основного компонента композиции не связано с рядом негативных моментов в связи с его малой токсичностью.

2.1 Опасные производственные факторы и мероприятия по технической безопасности

На данном производстве используются электрокары для перемещения ёмкостей с пастой и транспортировкой готовой продукции. Помимо движущегося внутреннего транспорта будут находиться в рабочем состоянии механизмы с движущимися частями - электродвигатель и мешалка. Работа с жидким заливочным составом так же требует осторожного отношения. Так при попадании заливочного состава на открытые участки кожи нужно снять его тампоном, а затем тщательно промыть водой с мылом. Пролитый на пол состав рекомендуется засыпать песком, соблюдая меры индивидуальной защиты, и потом удалить из рабочей зоны в специально отведенные места.

В связи с использованием в производстве различных электроустановок существует опасность поражения электрическим током и статическим электричеством. По опасности поражения людей электрическим током данное производственное помещение, согласно ПУЭ относится к классу помещений с повышенной опасностью. [55]

Оборудование, коммуникации и емкости, используемые в производстве огнезащитной древесины, должны быть заземлены в соответствии с ГОСТ 12.1 018-86, но заземление не защищает человека от поражения электрическим током при прямом прикосновении к токоведущим частям. Поэтому возникает необходимость в использовании и других защитных мер, в частности, защитного отключения.

Защитное отключение - быстродействующая защита, обеспечивающая автоматическое отключение электроустановки при возникновении в ней опасности поражения током. Но основное условие, обеспечивающее безопасность эксплуатации и надёжность электроснабжения электроустановок - это использование изоляции токоведущих частей. Для изоляции токоведущих частей электроустановок применяют несколько видов изоляции: рабочую, дополнительную, двойную и усиленную. В соответствии с ПУЭ производственное помещение относится к пожароопасной зоне П-П [46].

Также в данном производстве существует опасность поражения статическим электричеством. Заряды статического электричества возникают при деформации, дроблении веществ, относительном перемещении двух находящихся в контакте тел, слоев жидкости или сыпучих материалов, интенсивном перемешивании, испарении веществ. Средствами защиты от статического электричества в данном случае является заземление электроустановок и металлических частей электрооборудования. А также необходимо установить автоматический контроль за скоростью течения жидкостей по трубопроводам, чтобы она не превышала предельных значений.

2.2 Вредные производственные факторы и мероприятия по гигиене труда и производственной санитарии

Вредные вещества.

Химическое производство относится к областям промышленности, которые представляют собой потенциальную опасность профессиональных отравлений и заболеваний работающих. Это происходит из-за того, что в процессе труда многие из них соприкасаются с химическими веществами, имеющими те или иные токсические свойства.

ГОСТ 12.1 007-76 ССБТ "Вредные вещества. Классификация и общие требования безопасности" дает следующее определение вредным веществам: "Вредное вещество - это вещество, которое при контакте с организмом человека в случае нарушения требований техники безопасности может вызвать производственные травмы, профессиональные заболевания или отклонения в состоянии здоровья, обнаруживаемые современными методами, как в процессе работы, так и в отдаленные сроки жизни настоящего и последующих поколений".

По степени воздействия на организм человека ГОСТ 12.1 007-76 ССБТ подразделяет вредные вещества на четыре класса опасности:

1) вещества чрезвычайно опасные;

2) вещества высокоопасные;

3) вещества умеренно опасные;

4) вещества малоопасные.

В производстве огнезащитной древесины используется вредное вещество ПХДС (триэтаноламинная соль сульфированного совтола 10), из которого выделяется трихлорбензол токсическая характеристика которого дана в таблице 2.1 [55].

Таблица 2.1. Токсическая характеристика вредных веществ [57]

| вещество |

Характер воздействия на организм |

Класс опасности |

пдк в воздухе рабочей зоны, мг/см3 |

| 1 | 2 | 3 | 4 |

| трихлорбензол |

Обладает нерезким не- приятным запахом. Раздражающее действие сравнительно слабое. Опасность острых отравлений незначительна. |

4 | 10 |

Концентрация трихлорбензола как основного летучего вещества, должна строго контролироваться и не должна превышать допустимых значений [57] Этому способствует использование в производственных помещениях общеобменной приточно-вытяжной вентиляции.

Для создания благоприятных условий работы в производственном помещении используют искусственное общее и естественное боковое освещение. Так как основной технологический процесс не требует постоянной занятости рабочих, а необходимо только контролировать функционирование оборудования, системы КИПиА, то разряды зрительных работ будут следующие: общее освещение цеха - VIIIа (общее постоянное наблюдение за ходом процесса), КИПиА - IV г. Нормируемая освещённость дляVIIIа 200 лк, КЕО=0,6%. Для IVг соответственно 200 лк и 0,9%. Для обоих разрядов коэффициент пульсации-20%, коэффициент ослеплённости - 40 %). В качестве источников общего рабочего освещения предлагается использовать люминесцентные лампы дневного света в светильниках типа ВЛВ (общее освещение пыльных и пожароопасных помещений). Светильники аварийного освещения присоединены к сети рабочего освещения с автоматическим переключением на независимый источник питания при аварийных ситуациях. ' Светильники аварийного освещения должны иметь специальные знаки [50].

Микроклимат.

Метеорологические условия производственной среды - температура, влажность и скорость движения воздуха, определяют теплообмен организма человека и оказывают существенное влияние на отрицательное состояние различных систем организма, самочувствие, работоспособность и здоровье.

Метеорологические условия производственной среды зависят от физического состояния воздушной среды и характеризуются основными метеорологическими элементами: температурой, влажностью и скоростью движения воздуха, а также тепловым излучением нагретых поверхностей оборудования и обрабатываемых изделий и материалов. Совокупность этих факторов, характерных для данного производственного участка, называется производственным микроклиматом.

Для создания нормальных условий труда в производственных помещениях обеспечивают нормативные значения параметров микроклимата (согласно ГОСТ 12.1 005 - 88). Оптимальные показатели распространяются на всю рабочую зону, а допустимые устанавливают раздельно для постоянных и непостоянных рабочих мест, в тех случаях, когда по технологическим, техническим или экономическим причинам невозможно обеспечить оптимальные нормы.

При нормировании метеорологических условий в производственных помещениях учитывают время года и физическую тяжесть выполняемых работ.

Помещение, в котором протекает данный технологический процесс, можно отнести к категории работ II а (средней тяжести). В табл.2.2 даны оптимальные и допустимые параметры микроклимата

Таблица 2.2. Оптимальные и допустимые метеорологические условия в рабочей зоне производственных помещений

| Категория | Температура воздуха, °С | Относительная влажность, % | Скорость движения воздуха, м/с не более | |||

| II а | оптимальная | допустимая | оптимальная | допустимая | оптимальная | допус-тимая |

| Холодный период | ||||||

| 18-20 | 17-23 | 40-60 | 75 | 0,2 | не >0.4 | |

| Теплый период | ||||||

| 21-23 | 18-27 | 40-60 | 75 | 0,3 | 0,2-0,4 |

Для обеспечения благоприятных метеорологических условий предусмотрены следующие мероприятия:

1) теплоизоляция оборудования, аппаратов, выделяющих тепло. В рассматриваемом технологическом процессе - это термокамеры. Теплоизоляция сделана таким образом, чтобы температура наружных стенок теплоизлучающего оборудования не превышала 45°С;

2) вентиляция помещений.

Шум и вибрация.

В результате длительного воздействия шума и вибрации нарушается нормальная деятельность сердечно-сосудистой и ЦНС, органов равновесия, пищеварительных органов, появляются заболевания суставов. Интенсивный шум и вибрация ведёт к снижению производительности труда и часто является причиной травматизма.

Источниками шума и вибрации в данном технологическом процессе являются насосы, смесители, ленточный конвейер.

Допустимые уровни шума для постоянных рабочих мест регламентируются ГОСТ 12.1 83 и СН 3223 - 85. Согласно ГОСТу уровни шума и эквивалентные уровни в производстве на постоянном рабочем месте не должны превышать фактические значения уровня шума, приведенные в таблице 2.2.3

Таблица 2.3. Допустимые уровни звука и эквивалентные уровни звука на рабочих местах в производственных помещениях и на территории предприятия по ГОСТ 12.1 003 - 83 с дополнениями (извлечение)

| Рабочие места | Уровни звука и эквивалентные уровни звука, дБ |

| Помещения управления, рабочие комнаты | 60 |

| Кабины управления (без речевой связи) | 80 |

| Помещения лабораторий для проведения экспериментальных работ; помещения для размещения шумных агрегатов, вычислительных машин | 80 |

| Постоянные рабочие места и рабочие зоны в производственных помещениях и на территории предприятия | 85 |