Курсовая работа: Обрезной однокривошипный закрытый пресс усилием 16 МН

Министерство образования и науки Российской Федерации

Кафедра «Машины и технологии обработки материалов давлением»

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

к курсовому проекту по дисциплине

“Кузнечно-штамповочное оборудование”

Тема:

Обрезной однокривошипный закрытый пресс усилием 16 МН

Руководитель:

Автор проекта

Проект защищен

с оценкой:

«___»_________200г.

АННОТАЦИЯ

Обрезной однокривошипный закрытый пресс усилием 16 МН –, 2005, 48 с., 22 ил. Библиография литературы – 6 наименований, 3 чертежа формата А1.

В расчетно-пояснительной записке к курсовому проекту приведены техническая характеристика и кинематическая схема обрезного однокривошипного закрытого пресса усилием 16 МН, на основе которой объясняется их устройство и принцип работы. Приведены расчеты кинематических параметров пресса и результаты статического расчета сил, действующих на кривошипно-ползунный механизм. Выполнен прочностной расчет основных узлов конструкции пресса. Определены энергетические затраты, мощность электродвигателя и момент инерции маховика. В графической части проекта представлены чертежи общего вида пресса и двух узлов – ползун-шатун и муфта

СОДЕРЖАНИЕ

Введение

1 Техническая характеристика обрезного однокривошипного закрытого пресса

2 Описание устройства и принцип работы

3 Определение основных размеров главного вала эксцентрикового типа

4 Кинетостатический расчет

4.1 Кинематический расчет

4.2 Статический расчет

5 Расчет привода

5.1 Расчет затрат энергии приводом

5.2 Расчет клиноременной передачи

6 Расчет узла муфта-тормоз

6.1 Расчет муфты

6.2 Расчет тормоза

7 Расчет станины на прочность

8 Расчет цилиндрической зубчатой передачи на прочность

9 Расчет приводного вала

10 Расчет узла ползун-шатун на прочность

10.1 Расчет шатуна

10.2 Расчет ползуна

10.3 Расчет направляющих

10.4 Расчет уравновешивателя

10.5 Расчет пальца

Список используемой литературы

Заключение

Приложение

В ВЕДЕНИЕ

Технологические машины для разделительных операций применяют как для резки заготовок под последующую штамповку, так и для получения готовых изделий и полуфабрикатов из металлического листа; рулона; сортового проката круглого, прямоугольного, квадратного профилей; специального проката фигурного профиля и штампованных полуфабрикатов.

Большая часть прессов для разделительных операций в штампах имеет ряд общих признаков и отличается от универсальных прессов небольшой закрытой высотой и ее регулировкой, наличием в ряде случаев специальных устройств прижима заготовки и противодавления, средств автоматизации технологических процессов, средств подготовки материала под технологический процесс (правильные валки, смазочные устройства и т. п.).

Экономически эффективнее использовать непосредственно предназначенные для разделительных операций машины, лучше противодействующие динамическим нагрузкам. Применение таких машин взамен универсальных листоштамповочных прессов дает возможность резко снизить уровень шума и вибрации, повысить производительность труда, уменьшить затраты на изготовление, ремонт и обслуживание оборудования, повысить качество изделий.

1. Т ЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА пресса однокривошипного простого действия двухстоечного ненаклоняемого КД2114А

Техническая характеристика пресса однокривошипного простого действия двухстоечного ненаклоняемого КД2114А приведена в таблице 1.

Таблица 1

Основные технологические параметры пресса однокривошипного простого действия двухстоечного ненаклоняемого КД2114А

| № | Наименование параметра | Размерность | Величина | ||||||

| 1 | Номинальное усилие | кН | 25 | ||||||

| 2 |

Ход ползуна

|

наибольший | мм | 36 | |||||

| наименьший | 4 | ||||||||

| 3 |

Число ходов ползуна

|

непрерывных | ход/мин |

200; 250; 315; 400. |

|||||

| одиночных | 50 | ||||||||

| 4 |

Наибольшее расстояние между столом и ползуном при его нижнем положении при наибольшем ходе |

мм | 180 | ||||||

| 5 | Расстояние от оси ползуна до станины (вылет) | мм | 100 | ||||||

| 6 | Расстояние между стойками станины в свету | мм | 90 | ||||||

| 7 | Величина регулировки расстояния между столом и ползуном | мм | 32 | ||||||

| 8 | Толщина подштамповой плиты | мм | 36 | ||||||

| 9 | Угол наклона станины | град | _ | ||||||

| 10 |

Размеры стола |

слева-направо | мм | 280 | |||||

| спереди-назад | мм | 180 | |||||||

| 11 |

Размеры отверстия в столе |

слева-направо | мм | _ | |||||

| спереди-назад | мм | _ | |||||||

| диаметр | мм | 90 | |||||||

| 12 | Размеры ползуна | слева-направо | мм | 120 | |||||

| спереди-назад | 100 | ||||||||

| 13 | Размеры отверстия в ползуне | диаметр | мм | 25Н8 | |||||

| глубина | мм | 50 | |||||||

| 14 | Максимальный ход выталкивателя в ползуне | мм | 5 | ||||||

| 15 | Высота стола над уровнем пола | мм | 800 | ||||||

| 16 | Наибольшая площадь среза |

при |

мм |

50 | |||||

|

при |

40 | ||||||||

|

при |

33,3 | ||||||||

| 17 | Технологическая работа | при непрерывных ходах | кгс см | 0,7 | |||||

| при одиночном ходе | 1,4 | ||||||||

| 18 | Приводные ремни | тип | клиновой | ||||||

| Размер по ГОСТ 1284-68 | А-1800Ш | ||||||||

| количество | 1 | ||||||||

| 19 | Электродвигатель главного привода | тип | 4АА63В4 | ||||||

| мощность | кВт | 0,37 | |||||||

| частота вращения |

|

1370 | |||||||

| 20 | Габаритные размеры пресса: слева-направо | мм | 780 | ||||||

| спереди-назад | мм | 850 | |||||||

| высота | мм | 1640 | |||||||

| 21 | Масса пресса | кг | 450 | ||||||

2. ОПИСАНИЕ УСТРОЙСТВА И ПРИНЦИП РАБОТЫ

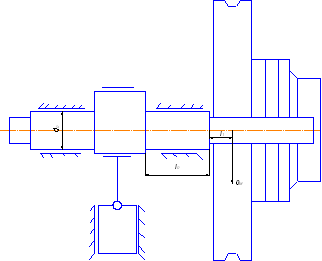

Пресс однокривошипный простого действия двухстоечный ненаклоняемый КД2114А:

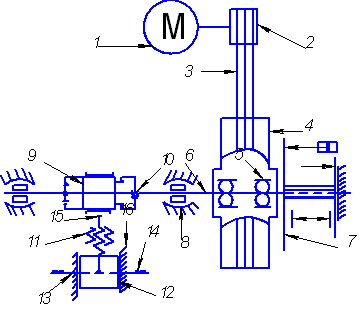

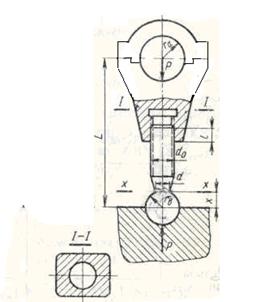

От электродвигателя 1 крутящий момент передается через шкив 2 и клиноременную передачу 3 маховику 4, который находится в шарикоподшипниках 5 через муфту-тормоз 7 к главному валу 6. Главный вал опирается на роликовые подшипники 8. На валу установлена эксцентриковая втулка 9, входящая в зубчатое зацепление с шатуном 15 ( шатун регулируемой длины, регулировка осуществляется с помощью винта 11) с помощью гайки 10. Ползун 12 соединён с шатуном через сферическую головку. 13–планка выталкивателя, 14–упор выталкивателя, 16–призматические направляющие ползуна.

Рисунок 1 – Кинематическая схема пресса однокривошипного простого действия двухстоечного ненаклоняемого КД2114А.

3. КИНЕМАТИЧЕСКИЙ РАСЧЁТ ИСПОЛНИТЕЛЬНОГО МЕХАНИЗМА

Для расчета зададимся исходными данными:

![]()

Нахождение законов движения исполнительного механизма сводится к построению графиков:

Закон перемещения [2]:

|

|

(1) |

|

где

|

Коэффициент шатуна ![]() для кривошипных

универсальных простого действия с регулируемым ходом прессов находится в

интервале

для кривошипных

универсальных простого действия с регулируемым ходом прессов находится в

интервале ![]() , принимаем

, принимаем ![]() [3].

[3].

Радиус кривошипа рассчитывается по формуле (2):

|

|

(2) |

![]() .

.

Длина шатуна рассчитывается по формуле (3):

|

|

(3) |

![]() ,

,

Принимаем ![]() .

.

Закон изменения скорости:

|

|

(4) |

|

где |

Закон изменения ускорения:

|

|

(5) |

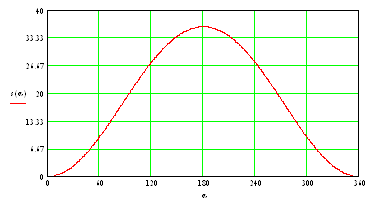

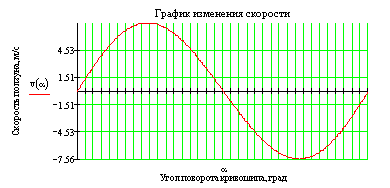

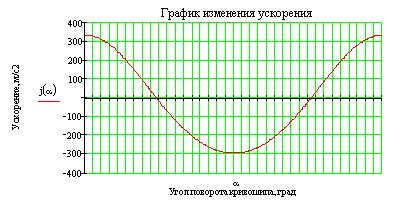

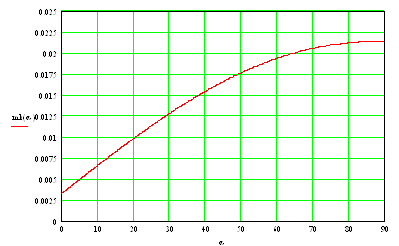

Графики приведены на рисунках 3, 4,5 Результаты расчетов в таблице 2.

Рисунок 3 – График перемещения

Рисунок 4 – График скорости

Рисунок 5 – график ускорения

4. РАСЧЁТ ГЛАВНОГО ВАЛА

4.1 Определение основных размеров главного вала

Определим исполнительные размеры главного вала:

Исходя из производственного опыта, примем ![]() .

.

![]() .

.

![]()

![]()

![]() .

.

![]() .

.

![]() .

.

![]()

Принимаем ![]() ,

,

![]() .

.

Эксцентрицитет втулки определим по формуле [3]:

|

|

(6) |

![]()

При выборе эксцетрикового вала необходимо

проверить диаметр эксцентрика ![]() на

условие отсутствия подрезки вала в месте перехода эксцентрика в коренные шейки:

на

условие отсутствия подрезки вала в месте перехода эксцентрика в коренные шейки:

![]()

![]()

Эскиз главного вала представлен на рисунке 6.

Рисунок 6– Эскиз главного вала

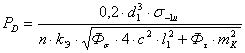

4.2 Статический расчет исполнительного механизма

Для эксцентриковых валов применяют улучшенную сталь 45

![]() .

.

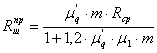

По формуле (7) определяем относительный

крутящий момент ![]() , [2]:

, [2]:

|

|

(7) |

|

где

|

|

|

|

(8) |

|

где |

![]() .

.

Относительное плечо идеального механизма рассчитывается по формуле (9), [2]:

|

|

(9) |

Усилие деформации ![]() ,действующее по ползуну

рассчитывается по формуле (10), [3]:

,действующее по ползуну

рассчитывается по формуле (10), [3]:

|

|

(10) |

|

где

|

Для определения крутящего момента на главном валу воспользуемся формулой (11), [2]:

|

|

(11) |

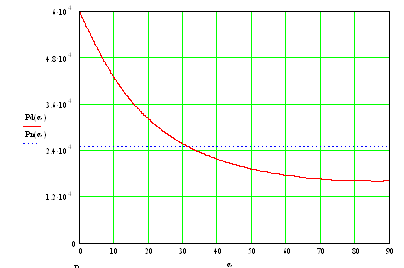

Рисунок 7 – График приведенного плеча силы

Рисунок 8 – График усилия деформации

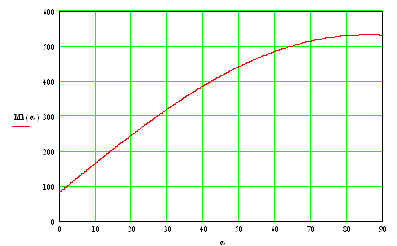

Рисунок 9 – График крутящего момента

5. РАСЧЕТ УЗЛА ШАТУН ─ ПОЛЗУН

5.1 Расчет шатуна

Шатун является ответственным элементом пресса, посредством которого осуществляется передача усилия со стороны ползуна на коленчатый вал. Чугунные шатуны дополнительно рассчитываются в сечении I-I.

Сжимающее напряжение:

|

|

(12) |

|

где

|

Рисунок 10 − Эскиз шатуна

![]() и

и ![]()

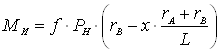

Кроме сжимающих нагрузок шатун воспринимает изгибающий момент:

|

|

(13) |

|

где |

![]()

![]()

Напряжение от изгиба:

|

|

(14) |

|

где |

Момент сопротивления изгибу сечения:

|

|

(15) |

![]() и

и ![]()

Напряжение от изгиба:

![]()

![]()

Результирующее напряжение в сечении:

|

|

(16) |

![]()

![]()

Для шатунов универсальных прессов:

стальной винт (сталь 45)![]() и

чугунный шатун (СЧ 25)

и

чугунный шатун (СЧ 25) ![]() . Шатун

удовлетворяет условию.

. Шатун

удовлетворяет условию.

У шатунов регулируемой длины дополнительно проверяется резьба на смятие и изгиб.

Напряжение смятия резьбы:

|

|

(17) |

|

где

распределения нагрузки по виткам;

|

![]()

Напряжение изгиба витков резьбы:

|

|

(18) |

|

где |

![]()

Для шатунов из чугуна СЧ 25 ![]() ,

, ![]() . Шатун удовлетворяет

условию.

. Шатун удовлетворяет

условию.

Рисунок 10− резьба шатуна

5. 2 Расчет ползуна

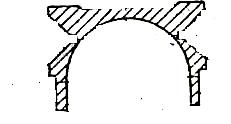

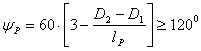

5.2.1 Расчет направляющих ползуна

Хорошая работа кривошипной машины во многом зависит от правильной конструкции узла, в котором крепится инструмент, от правильной конструкции ползуна и его направляющих.

![]() , т. к. расчет ведется для случая

, т. к. расчет ведется для случая ![]() .

.

Сила, приложенная со стороны ползуна к направляющим ( см. рисунок 11) [1 стр. 33]:

Рисунок 11 – Эскиз направляющих

|

|

(19) |

![]() .

.

Сочленение ползуна с шатуном посредством шаровой головки:

|

|

(20) |

|

где

|

![]() .

.

![]() .

.

![]() .

.

![]() .

.

Удельные усилия на направляющие:

а) от силы ![]() :

:

|

|

(21) |

|

где |

![]() .

.

б) от момента ![]() :

:

|

|

(22) |

![]()

Суммарное удельное усилие:

|

|

(23) |

![]() .

.

Максимальное удельное усилие в основном

определяет износ направляющих, поэтому это усилие необходимо сравнивать с

допускаемым удельным усилием. Перекос ползуна зависит от величины ![]() . Чем больше эта

составляющая удельного усилия, тем больше износ по краям направляющих и тем

больше возможный перекос ползуна.

. Чем больше эта

составляющая удельного усилия, тем больше износ по краям направляющих и тем

больше возможный перекос ползуна.

Наибольшее допускаемое удельное усилие ![]() для бронзовых планок (Бр.

О5Ц5С5) составляет

для бронзовых планок (Бр.

О5Ц5С5) составляет ![]() , условие

выполняется.

, условие

выполняется.

|

Отношение: |

(24) |

|

где |

![]() .

.

![]() − условие выполняется.

− условие выполняется.

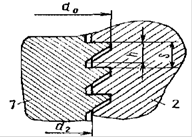

5.2.2 Расчет ползуна

Хотя в быстроходных кривошипных прессах

ползун испытывает удар при соприкосновении с заготовкой, но, как показывают

расчеты, усилие не превышает ![]() . В

связи с этим расчет ползунов однокривошипных прессов ведут на усилие

. В

связи с этим расчет ползунов однокривошипных прессов ведут на усилие ![]() .

.

Сжимающие напряжения в опасном сечении ползуна под шатуном равны [1 стр.35]:

|

|

(25) |

|

где |

Рисунок 12 − Опасное сечение ползуна

![]() .

.

![]() .

.

В качестве материала для ползуна

используется сталь 35Л ![]() .

Ползун удовлетворяет требованиям прочности.

.

Ползун удовлетворяет требованиям прочности.

В ползуне пресса предусмотрен разрушающийся предохранитель чашечного типа поэтому необходимо произвести его расчёт.

5.2.3 Расчет предохранителя

В начале расчёта зададимся диаметрами предохранителя:

![]() и

и ![]()

Толщина пластины чашечного предохранителя вычисляется по формуле [2]:

|

|

(26) |

|

где [2 с. 292 таб.44];

|

![]()

6. РАСЧЁТ ЗАТРАТ ЭНЕРГИИ ПРИВОДОМ ПРЕССА

Выбор оптимального варианта затрат энергии приводом пресса является одним из важнейших элементов расчета прессов.

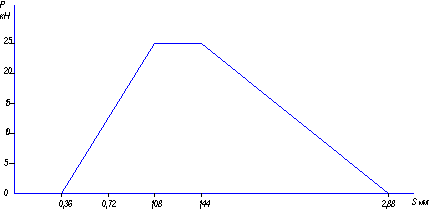

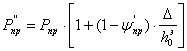

На рисунке 13 представлен график усилия штамповки в зависимости от хода ползуна. Исходя из него, может быть определена полезная работа:

|

|

(26) |

|

где |

Рисунок 13 – График усилия штамповки в зависимости от хода ползуна

Полезная работа Апп = F , где F – площадь графика.

![]() .

.

В соответствии с кривой ![]() (рис.13) и кривой

(рис.13) и кривой ![]() перемещения ползуна в

зависимости от угла поворота кривошипа (рис.3) строится кривая усилия

зависимости штамповки

перемещения ползуна в

зависимости от угла поворота кривошипа (рис.3) строится кривая усилия

зависимости штамповки ![]() от угла поворота

кривошипа (рис.14), для удобства подсчёта переведём градусы в радианы.

от угла поворота

кривошипа (рис.14), для удобства подсчёта переведём градусы в радианы.

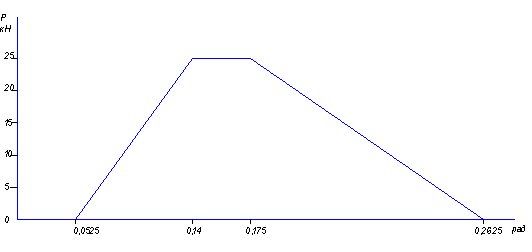

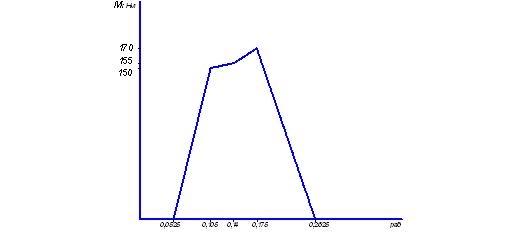

В соответствии с графиком ![]() (рис.14) и графиком

приведенного крутящего момента

(рис.14) и графиком

приведенного крутящего момента ![]() (рис.7)

строится кривая крутящих моментов

(рис.7)

строится кривая крутящих моментов ![]() на

рабочем валу в зависимости от угла поворота кривошипа (рис.15).

на

рабочем валу в зависимости от угла поворота кривошипа (рис.15).

Рисунок 14 – График усилия штамповки в зависимости от угла поворота кривошипа

По графику крутящего момента определяется работа, затраченная на трение в кривошипно-шатунном механизме:

|

|

(27) |

|

где |

![]() .

.

Рисунок 15– График крутящих моментов в зависимости от угла поворота кривошипа

Полная технологическая работа пресса без учета работы выталкивания:

|

|

(27) |

![]() .

.

Работа холостого хода:

|

|

(29) |

![]() .

.

Работа на включение муфты:

|

|

(30) |

![]()

Мощность электродвигателя определяется по формуле:

|

(31) |

|

где

|

Время цикла определяется по формуле:

|

|

(32) |

|

где

|

![]() .

.

![]() кВт

кВт

Выбираем электродвигатель с ![]() и частотой вращения 1370

и частотой вращения 1370![]() тип 4АА63В4.

тип 4АА63В4.

Момент инерции маховика определяется по формуле [2]:

|

|

(33) |

|

где

|

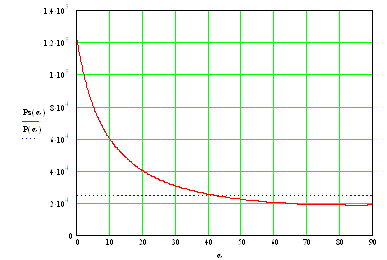

Коэффициент неравномерности определим:

|

|

(34) |

|

где

|

Коэффициент формы графика находим по формуле:

|

|

(35) |

|

где |

![]()

![]()

![]()

По рассчитанному моменту инерции маховика определяют его размеры:

Диаметр маховика определим по формуле:

|

(36) |

![]()

Массу маховика определим по формуле:

|

|

(37) |

![]()

6. РАСЧЁТ КЛИНОРЕМЁННОЙ ПЕРЕДАЧИ [5]

Большинство прессов имеет клиноременные передачи. Широкое использование клиноременных передач обусловлено их преимуществами по сравнению с ранее применявшимися плоскоременными передачами. Они обеспечивают меньшее межосевое расстояние между валами, большую тяговую способность и безопасность при обрыве ремня, увеличивают диапазон передаточных чисел, уменьшают силы натяжения ремней и силы, действующие на валы и опоры.

Расчет клиноременной передачи производится в следующей последовательности:

Мощность, передаваемая ремнями:![]() .

.

Число оборотов электродвигателя:![]() .

.

Задаются диаметры шкивов:![]() ,

, ![]() .[3 с.15 табл. 3.3]

.[3 с.15 табл. 3.3]

Передаточное число:

|

|

(38) |

![]() .

.

Определяется скорость ремней:

|

|

(39) |

![]() .

.

Межцентровое расстояние определяется из формулы:

|

|

(40) |

|

где

|

![]() и

и ![]()

![]() .

.

Определяется длина ремней:

|

|

(41) |

![]() .

.

Число изгибов ремня определяется по формуле (42) и не должно превышать 40:

|

|

(42) |

![]() ,

, ![]() условие

выполняется.

условие

выполняется.

По мощности, передаваемой ремнями, определяем сечение ремня – сечение А.

По ГОСТ 1284-79 определяем длину ремня,

округляя расчетную длину до ближайшей величины: ![]() .

.

Угол обхвата на шкиве электродвигателя находят по формуле:

|

|

(43) |

![]() .

.

Коэффициент угла обхвата:

|

|

(44) |

![]()

Число ремней в передаче определяют по формуле:

|

|

(45) |

|

где

|

![]() .

.

Принимается 1 ремень.

Рисунок 16 – Сечение ремня

Усилие, действующее на вал оси клиноременной передачи, равно [7 с. 198]:

|

|

(46) |

|

где ремней. |

![]() .

.

7. РАСЧЕТ УЗЛА МУФТА─ТОРМОЗ [4]

7.1 Расчет муфты

Из конструкций фрикционных муфт наиболее распространены дисковые муфты.

Дисковые муфты бывают одно-, двух- и многодисковые. В настоящее время наиболее распространены муфты с фрикционными вставками [3].

Момент, передаваемый муфтой, рассчитывается по формуле (15):

|

|

(47) |

|

где поворота главного вала

|

![]() .

.

Исходя из рассчитанного момента, передаваемого муфтой пресса, определим допускаемое усилие по ползуну:

|

|

(48) |

![]() .

.

Согласно нормам машиностроения

передаваемый момент должен быть равен ![]() [1].

[1].

В качестве материала фрикционных вставок выбираем 143-66.

По таблице 14: давление ![]() , коэффициент взаимного

перекрытия

, коэффициент взаимного

перекрытия ![]() , относительная ширина

кольца трения

, относительная ширина

кольца трения ![]() .

.

По рисунку 100: коэффициент трения ![]() .

.

По таблице 12: коэффициент формы ![]() .

.

Приведенный коэффициент трения:

|

|

(49) |

![]() .

.

Определим средний радиус трения:

|

|

(50) |

|

где |

![]() .

.

Определим наружный и внутренний радиусы накладок:

|

|

(51) |

![]() и

и ![]()

Полученные значения округляем до ближайших

целых чисел. Далее уточняем параметры ![]() и

и

![]() по формулам:

по формулам:

|

|

(52) |

|

где |

![]() и

и ![]()

Определим суммарную площадь трения:

|

|

(53) |

![]()

Число вставок определим из формулы:

|

|

(54) |

|

где

|

![]()

Толщина ведомого диска зависит от типа фрикционных элементов.

Для муфт с накладками толщина диска должна обеспечивать необходимую его жёсткость. Практика прессостроения показала, что жёсткость диска получается вполне удовлетворительной, если выдерживается условие:

![]()

![]()

Определяем габаритные размеры пневмоцилиндра:

Принимаем расчетное рабочее давление ![]() , давление

, давление ![]() .

.

Определяем площадь поршня пневмоцилиндра:

|

|

(55) |

![]() .

.

Диаметр поршня будет равен:

|

|

(56) |

![]()

Находим полный ход поршня:

|

|

(57) |

Для регулируемых муфт величина износа ![]() .

.

![]() .

.

Рассчитываем рабочее усилие затяжки одной пружины:

|

|

(58) |

|

где |

![]() .

.

Принимаем пружины с усилием сжатия ![]() .

.

Муфту проверяют по показателю износа и удельному усилию на трущихся поверхностях:

Коэффициент износа:

|

|

(59) |

|

где

|

![]() ,

,

усл. выполняется.

Рисунок 17– Допускаемое усилие на обкладках муфты

7 .2 Расчет тормоза

Тормоз предназначен для выключения, остановки привода и исполнительного механизма после выключения муфты.

Расчет тормоза сводится к определению тормозного момента и выбору силовых элементов, которые будут обеспечивать получение требуемого момента. При этом также определяют показатель износа и удельное давление на обкладках [2].

Тормозной момент определяется по формуле:

|

|

(60) |

где

|

![]() .

.

В качестве материала фрикционных накладок выбираем 143-66.

По таблице 19: давление ![]() , коэффициент взаимного

перекрытия

, коэффициент взаимного

перекрытия ![]() , относительная ширина

кольца трения

, относительная ширина

кольца трения ![]() .

.

По рисунку 100: коэффициент трения ![]() .

.

По таблице 12: коэффициент формы ![]() .

.

Приведенный коэффициент трения:

|

|

(61) |

![]() .

.

Так как муфта сблокирована с тормозом наружный и внутренний радиусы накладок принимаем равными соответствующим радиусам накладок муфты:

![]() и

и ![]()

Число вставок определим из формулы:

|

(63) |

|

где

|

![]()

Толщина ведомого диска зависит от типа фрикционных элементов.

Практика прессостроения показала, что жёсткость диска получается вполне удовлетворительной, если выдерживается условие:

![]()

![]()

Приведённый радиус трения найдём по формуле:

|

|

(64) |

|

где |

![]()

Рабочее усилие одной пружины:

|

|

(65) |

|

где |

![]()

Расчётным усилием пружины тормоза является усилие сжатия пружины:

|

|

(66) |

|

где

|

![]()

Определяем габаритные размеры пневмоцилиндра:

Принимаем расчетное рабочее давление ![]() , давление

, давление ![]() .

.

Определяем площадь поршня пневмоцилиндра:

|

|

(67) |

![]() .

.

Диаметр поршня по ф. 22 будет равен:

![]()

Находим полный ход поршня:

|

|

(68) |

Величина износа ![]() .

.

![]() .

.

Коэффициент износа, по ф. 33:

![]() ,

,

усл. выполняется.

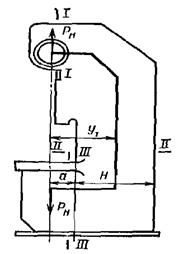

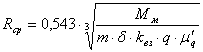

7. РАСЧЁТ СТАНИНЫ

Станины открытого типа любого конструктивного варианта подвергаются внецентренному растяжению, в силу чего возникает перекос направляющих ползуна по отношению к столу. Основная цель при проектировании – уменьшить этот перекос, поэтому размеры станин выбирают на базе имеющегося опыта так, чтобы расчётные напряжения в опасных сечениях не превосходили определённого, весьма низкого предела.[2]

Начинают расчёт с сечения II-II как наиболее опасного.

Рисунок 18– Схема станины

Для чугунных литых станин минимальная площадь устанавливается по эмпирическим соотношениям:

|

|

(69) |

|

где |

![]()

Высота берётся в зависимости от величины вылета по формуле:

|

|

(70) |

|

где |

![]()

Ширина сечения берётся по соотношению:

|

|

(71) |

|

Для чугунных литых станин толщина боковых стенок принимается в пределах 8-40 мм. |

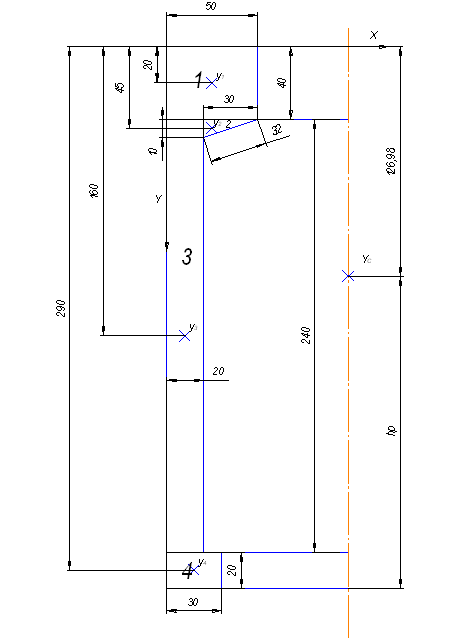

Рисунок 19– Расчётное сечение II-II станины

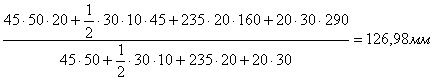

Центр тяжести сечения станины:

|

y |

(72) |

y![]() =

=

Моменты инерции фигур сечения:

1: ![]()

2: ![]()

3: ![]()

4: ![]()

|

|

(73) |

|

где |

![]()

Для литых станин из СЧ 25 допускаемое напряжение в растянутых волокнах не должно превышать 12-15 МПа [1 с. 97]. Условие выполняется.

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ

1. Кузнечно-штамповочное оборудование: Учебник для машиностроительных вузов/ А.Н. Банкетов, Ю.А. Бочаров, Н.С. Добринский и др.; Под ред. А.Н. Банкетова, Е.Н. Ланского. – 2-е изд., перераб. и доп. – М.: Машиностроение, 1982. – 576 с., ил.

2. Ланской Е.Н., Банкетов А.Н. Элементы расчёта деталей и узлов кривошипных прессов. – М.: Машиностроение, 1996. – 376с.

3. Кузнечно-штамповочное оборудование. Учебное пособие по курсовому проектированию/ Составитель В.И. Трусковский. –, 2004. – 50 с.

4. Власов В.И. Системы включения кривошипных прессов. Расчет и проектирование. М.: Машиностроение, 1969. – 272 с.

5. Кривошипные кузнечно-прессовые машины/ В.И. Власов, А.Я. Борзыкин, И.К. Букин-Батырев и др. Под ред. В.И. Власова. – М.: Машиностроение, 1982. 424 с., ил.

6. Ровинский Г.Н., Злотников С. Л. Листоштамповочные механические прессы.–М.: Машиностроение, 1968.–376 с.

7. Трусковский В.И., Барков Л.А. Прессы-автоматы для обработки порошковых материалов–1994.–304 с.

;

; ,

, .

. .

. .

. .

.

,

, .

.