Реферат: Параметры технологических процессов

Трудоемкость. Под трудоемкостью понимают количество времени, затрачиваемое на изготовление одного изделия определенным технологическим процессом. Трудоемкость определяется на основе опытно-статистического или расчетно-аналитического методов.

Опытно-статистический метод основывается на анализе статистических данных о выполнении нормы времени технологических операций. Такой метод нормирования не стимулирует рост производительности труда, нередко вместе с достигнутыми успехами узаконивает отдельные неполадки предприятия.

Расчётно-аналитический метод основывается на анализе операции по составляющим её элементам и определении продолжительности отдельных операций в целом. Этот метод исходит из научной организации труда, наиболее эффективного использования всех средств производства, учитывает передовой производственный опыт.

Трудоемкость технологического процесса (норма времени) слагается из трудоемкости отдельных операций, которые определяются из выражения:

tшт. о = to + tв + tт. o + to. о + tп, мин, (2.1)

где to – основное технологическое время, затрачиваемое оборудованием на изменение формы, размеров, физико-механических свойств изделий в данной операции;

tв – вспомогательное время, затрачиваемое на установку и снятие детали со станка, управление станком и механизацией;

tт. o – время технического обслуживания, затрачиваемое на подналадку станка, смену рабочего инструмента и т.п.;

to. о – время, затрачиваемое на организационное обслуживание рабочего места и станка, получение сменного задания;

tп – время, затрачиваемое на отдых и естественные надобности исполнителя.

Время, слагаемое из основного и вспомогательного, называется оперативным toп = to + tв. Основное технологическое время to, рассчитывается исходя из режима работы оборудования (скорости резания, числа ходов пресса в мин., времени термической обработки и т.п.). Составляющие нормы штучного времени tв, tт. o, to. о, tп определяют по научно-техническим обоснованным нормативам.

Уменьшение tв и tт. o возможно повышением автоматизации всех действий технологического оборудования. Значительное сокращение этих составляющих достигается при использовании оборудования с ЧПУ, промышленных роботов.

Общая расчетная трудоемкость всего технологического процесса tшт слагается из трудоемкости выполнения всех операций

![]() , (2.2)

, (2.2)

где n – количество операций, подлежащих выполнению в данном технологическом процессе.

В том случае, когда изготовление деталей выполняют партиями, к расчетной трудоемкости (норме времени) добавляется время на наладку и подналадку оборудования, которое называют подготовительно-заключительным. Тогда норму времени на операцию, которое называют штучно-калькуляционным временем, рассчитывают по формуле

tшт. к. = tшт + tп. з. /N, (2.3)

где tшт. к. – штучно-калькуляционное время, мин; tп. з – подготовительно-заключительное время; N – объем партии деталей.

Производительность. Под производительностью технологического процесса понимают количество изделий, изготавливаемых в единицу времени. В условиях серийного или массового производства производительность определяется выражением

![]() , (2.4)

, (2.4)

где Q – производительность, Ф – фонд рабочего времени (час, смена), который выражается в мин.; tшт – трудоемкость (норма времени) изготовления одной детали определенным технологическим процессом.

При изготовлении деталей небольшими партиями (единичное или мелкосерийное производство) производительность равна

![]() , (2.5)

, (2.5)

где tшт. к – штучно-калькуляционное время на изготовление одного изделия.

2. Технологическая стоимость

Критерием оценки эффективности технологического процесса служит технологическая себестоимость, которая является основной частью полной себестоимости изделия.

Технологическую себестоимость детали (Сд) ориентировочно можно определить по формуле

![]() , (2.6)

, (2.6)

где См - стоимость материала заготовки за вычетом стоимости реализуемых отходов; Сз. р - зарплата производственных рабочих; Сз. н – зарплата настройщиков (наладчиков), если технологическое оборудование требует настройки для выполнения операций; N - годовая программа выпуска деталей (шт); Сам - стоимость амортизации и ремонта технологического оборудования и оснастки; Сэн - стоимость энергии, затрачиваемой на каждую деталь всеми операциями технологического процесса; Ссп. о - стоимость специального технологического оборудования и специальной технологической оснастки, содержания и эксплуатации их.

Заработная плата производственных рабочих определяется из выражения

![]() , (2.7)

, (2.7)

где n – количество операций; tшт. o i – трудоемкость (норма штучного времени) выполнения i-той операции; Si – часовая тарифная ставка выполнения i-той операции; Ki – коэффициент заработной платы.

Заработная плата наладчиков определяется по формуле

![]() , (2.8)

, (2.8)

где m – количество технологических операций, в которых применяется наладка; tн i – норма времени настройки технологического оборудования и оснастки i-той операции; Рi – количество настроек с учетом переналадок оборудования в год.

Величина технологической стоимости зависит от ряда факторов и в первую очередь от объема производства. Для установления этой зависимости все расходы делятся на текущие a и единовременные b. Тогда выражение (2.6) имеет вид

Сд = a + b/N, (2.9)

где а = См + Сз. р + Сэн + Сам; b = Сз. н + Ссп. о; N – планируемый выпуск изделий.

Выражение (2.9) для определения себестоимости детали можно представить гиперболой (рис.2.1), асимптотически приближается при увеличении программы выпуска N к значению a. Участок кривой А соответствует малой загрузке оборудования (единичному и мелкосерийному производству), когда небольшое изменение программы ∆N резко влияет на величину ∆Сд.

Участок Б соответствует условиям серийного производства; участок В соответствует условиям большой загрузки оборудования, что аналогично условиям массового производства, когда значительное изменение программы ∆N очень мало отражается на изменении себестоимости.

Технологическая стоимость изделий Сn в зависимости от программы выпуска N равна

Сn = a. N + b. (2.10)

Уравнение (2.10) для определения себестоимости деталей от программы можно представить прямой, отсекающей на оси ординат отрезок b (рис.2.2), характеризующий величину единовременных затрат на годовую партию. При этом величина текущих затрат линейно зависит от объема выпуска изделий, а на наклон прямой влияет переменная a = tgα, т.е. чем больше текущие затраты, тем больше угол α. Формула (2.10) и ее графическое изображение является удобной при выборе оптимального технологического процесса из нескольких по технологической себестоимости. При этом исходят из существующей закономерности соотношения единовременных и текущих затрат: технологические процессы с более крупными единовременными затратами имеют меньшие значения текущих затрат, т.е. b1> b2 > b3, а1< a2 < a3. Такая закономерность проявляется при внедрении автоматизированного оборудования с ЧПУ, промышленных роботов. На рис.2.3. представлено графическое изображение трех технологических процессов с различными значениями а и b.

Прямая a3 пересекается с прямой a2 в точке А, определяющей величину партии N1. При увеличении партии технологический вариант с текущими затратами a3 становится менее эффективным, чем вариант с текущими затратами a2. Прямая a2 пересекается с прямой а1 в точке В, определяющей величину партии N2, с увеличением которой технологический вариант с текущими затратами a2 становится менее выгодным, чем вариант с текущими затратами а1.

Таким образом, решение задачи выбора оптимального технологического варианта по технологической стоимости в конечном счете сводится к определению величины критической партии, при которой себестоимость двух сравниваемых вариантов становится равноценной.

Найти величину критической партии можно из равенства

![]() или

или ![]() ,

,

откуда ![]() . (2.11)

. (2.11)

Если программа выпуска N > N2, то более выгодным является технологический процесс с большим значением единовременных затрат и меньшим текущих затрат.

3. Точность

Под точностью технологического процесса понимают степень обеспечения изготовляемых изделий высокого качества в соответствии с техническими требованиями, которые определяются рабочими чертежами.

Качество деталей характеризуется точностью обеспечения геометрических размеров, формы, взаимного расположения поверхностей и их шероховатостью, а также физико-механическими параметрами материала деталей (твердостью, прочностью, электропроводностью, магнитной проницаемостью и др.), которые зависят от их назначения.

Геометрическая

точность деталей определяется величинами отклонений линейных размеров, формы и

взаимного расположения поверхностей от их номинальных значений. В рабочих

чертежах линейные размеры указываются в виде ![]() , где А - номинальное значение

размера; а, b – допустимое верхнее и нижнее значения отклонений, под которыми

понимают алгебраическую разность между наибольшими Аmax

или наименьшими Аmin предельными и номинальными размерами

, где А - номинальное значение

размера; а, b – допустимое верхнее и нижнее значения отклонений, под которыми

понимают алгебраическую разность между наибольшими Аmax

или наименьшими Аmin предельными и номинальными размерами

а = Аmax – Аном; b = Аmin – Аном. (2.12)

Разность верхнего и нижнего отклонений называют допуском δ

δ = а – (-b) = а + b

или δ = (Amax – Аном) – (Аmin – Аном) = Аmax – Аmin. (2.13)

Верхнее и

нижнее отклонения размеров могут быть как положительными, так и отрицательными,

но допуск всегда является положительным. Например, в размерах ![]() , 30±0,05,

, 30±0,05, ![]() видно, что в

первом нижнее отклонение является положительным, а в третьем – отрицательным,

но допуск во всех размерах является положительным δ = 0,1.

видно, что в

первом нижнее отклонение является положительным, а в третьем – отрицательным,

но допуск во всех размерах является положительным δ = 0,1.

Государственными стандартами (ГОСТ 25670-83) регламентирован расчет и определение допусков. Согласно этому все номинальные размеры разбиваются на определенные интервалы в миллиметрах (например, 3-6, 6-10, 10-18, 18-30 и т.д.) и для каждого из этих интервалов определяют единицу допуска в мкм.

![]() , (2.14)

, (2.14)

где ![]() - среднеарифметическое

значение каждого интервала. Тогда величина допуска

- среднеарифметическое

значение каждого интервала. Тогда величина допуска

δ = аi, (2.15)

где а – число единиц допуска.

Для условного обозначения допусков на размеры вводится понятие квалитета, который состоит из латинской буквы и цифры – квалитета. Поле допуска в системе отверстий обозначается буквой Н, а в системе вала – строчной буквой h, например, Н12, h12.

Стандартами установлено 19 квалитетов: 01, 0, 1, 2, …, 17, из которых при изготовлении деталей РЭС используются только 10 (от 5 до 14). Расчетная величина допусков аi соответствует определенному значению квалитета:

| Квалитет | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 |

|

Величина допуска δ (мкм) |

7i | 10i | 16i | 25i | 40i | 64i | 100i | 160i | 200i | 400i |

В ранее существующих стандартах квалитету соответствовало понятие класса точности.

В табл.2.1. приведено сопоставление квалитетов и соответствующих им классов точности.

Таблица 2.1

|

Класс точности |

1 | 2 | 2а | 3 | 3а | 4 | 5 | 7 | |||

| Квалитеты | Вал | Отв. | Вал | Отв. | Вал | Отв. | Валы и отверстия | ||||

| 5 | 6 | 6 | 7 | 7 | 8 | 8-9 | 10 | 11 | 12-13 | 14 |

Форма и расположение поверхностей деталей, к которым относятся неплоскостность, непрямолинейность, несимметричность, несоосность, отклонение от цилиндричности и др. нормированы ГОСТ 24643-81. Номинальные значения этих параметров приняты равными нулю, а в рабочих чертежах указываются только их предельные отклонения.

С технологической точки зрения заданные допуски на деталь ограничивают допустимую общую погрешность изготовления, которая слагается из погрешностей, возникающих на всех операциях технологического процесса. Чем жестче допуски на изделие, тем более высокие требования предъявляются к точности технологического оборудования и оснастки, к выбору методов и режимов изготовления.

Точность изготовления деталей зависит от погрешностей, возникающих в процессе производства на всех операциях технологического процесса, т.е. от производственных погрешностей. Все производственные погрешности могут быть разделены на систематические и случайные.

Систематические погрешности вызываются определенно действующими детерминированными причинами. Они могут быть постоянными или изменяющимися во времени. Например, неточность в измерительных устройствах станка, постоянный износ технологической оснастки (режущего инструмента, штампов, пресс-форм).

Случайными называют погрешности, возникающие под действием неуправляемых факторов технологического процесса, причем их значение не подчиняется каким-либо видимым закономерностям. Характер изменения и значение случайных производственных погрешностей не может быть определен без статистических методов обработки результатов измерения. Случайные погрешности вызываются неточностью установки деталей, инструмента, колебаниями припусков, неравномерностью обработки, непостоянством состава применяемых материалов и т.п.

Производственная погрешность слагается из следующих составляющих:

неточности оборудования и его износ в процессе работы;

неточность изготовления технологической оснастки и ее изнашивание в процессе работы (режущего инструмента, штампов, литейных форм);

неточность от установки инструмента и настройки на размер;

погрешности установки заготовки на станке или в приспособлении;

деформации в системе СПИД (станок-приспособление, инструмент-деталь);

тепловые деформации и внутренние напряжения в детали;

неточность измерительных инструментов;

ошибки исполнителя работы.

Анализ и расчет систематических погрешностей (например, неточность оборудования, технологической оснастки и их износ деформации в системе СПИД, тепловые деформации технологической системы и др.) основаны на использовании математической зависимости между величиной погрешности и причиной, вызывающей ее. Определение влияния случайных производственных погрешностей (например, рассеяние размеров при обработке, погрешность установки деталей на станке и др.) на точность обработки достигается методом математической статистики.

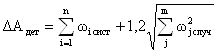

Общая погрешность обработки изделий определяется как алгебраическая сумма систематических и случайных погрешностей, которые суммируются по методу математической статистики

, (2.16)

, (2.16)

где ωi сист – систематические погрешности; ωj случ – случайные погрешности; 1,2 – коэффициент, который учитывает возможное отклонение распределения погрешностей от закона нормального распределения.

Для определения всех случайных погрешностей ωj случ в производстве используется метод математической статистики, основанный на изучении законов распределения размеров деталей и построения кривых распределения. Уравнение кривой нормального распределения имеет следующий вид:

![]() , (2.17)

, (2.17)

где xi – отклонение размера i-й детали от его математического ожидания; σ – среднее квадратичное отклонение, которое характеризует степень рассеивания размеров относительно математического ожидания

, (2.18)

, (2.18)

где n – количество деталей в партии.

При рассеивании размеров деталей, вызываемых случайными погрешностями,ωj случ рассчитывают по значению σ, определяемого в ходе эксперимента

ωj случ = ± tσi, (2. 19)

где t – коэффициент, зависящий от процента риска и достоверности соответствия реального распределения принятому закону распределения погрешностей.

В технологических расчетах коэффициент t принимают равным 3 /5/ исходя из того, что достоверность соответствия реального распределения погрешностей нормальному закону составляет 0,9973.

Подставляя значение ωj случ в формулу (2.16) с учетом рассчитанных систематических погрешностей, получают общую погрешность ∆Адет технологического процесса.

Первым и основным критерием возможности применения любого технологического процесса является выполнение требования

∆Адет ≤ δ, (2. 20)

где δ – допуск на выполнение любого размера детали.

Классификация погрешностей на систематические и случайные условна, так как одна и та же производственная погрешность в зависимости от условия обработки может быть отнесена либо к детерминированным, либо случайным погрешностям. Метод математической статистики позволяет определить точность обработки деталей, на которую влияют как систематические, так и случайные погрешности технологического процесса /6,7/.

Вторым критерием возможности применения технологических процессов для изготовления деталей высокого качества является шероховатость поверхности.

Шероховатость – это параметр качества деталей, характеризуемый микрогеометрией поверхности. Шероховатость представляет собой совокупность микронеровностей (выступов и впадин), полученных в процессе формообразования деталей и различными методами обработки (механическими, электрофизическими). Величина, форма и шаг микронеровностей зависят от методов изготовления, режимов технологического процесса и других факторов.

Шероховатость поверхностей деталей оказывает существенное влияние на такие эксплуатационные свойства, как усталостная прочность, сопротивление коррозии, износостойкость, коэффициент трения сопряженных поверхностей.

В рабочих чертежах шероховатость поверхностей, независимо от метода изготовления деталей, обозначают следующими параметрами (ГОСТ 2789-73): Ra – среднее арифметическое отклонение профиля в пределах определенной базовой длины; Rz – высота неровностей профиля по десяти точкам в пределах базовой длины.

В справочной литературе, например /4/, даются числовые значения в мкм параметров Ra и Rz; правила обозначения их в рабочих, рекомендации по выбору шероховатостей поверхностей деталей различного назначения; значения параметров шероховатости в зависимости от квалитета точности обработки.

Между точностью обработки и шероховатостью поверхности существуют определенная взаимосвязь, чем выше точность обработки, тем меньше шероховатость. Но в некоторых случаях не требуется высокая точность обеспечения линейных размеров деталей, но необходима низкая шероховатость (например, для придания поверхности высокой отражательной способности, рабочие поверхности подложек гибридных интегральных схем и подложек устройств на поверхностных акустических волнах). В этом случае низкую шероховатость поверхности обеспечивают дополнительной обработкой - полированием.

Для определения шероховатости поверхностей применяют контактные и бесконтактные методы. Сущность контактного метода состоит в том, что остро заточенная алмазная игла приводится в поступательное движение и ощупывает все выступы и впадины. Механические колебания иглы преобразуются в электрические колебания, которые предварительно усиливаются, а затем измеряют их параметры, соответствующие параметрам неровностей поверхности. К бесконтактным методам относятся оптические методы измерения шероховатости: метод ощупывания поверхности лазерным или световым лучом, интерференционные методы. Они позволяют измерять высоту неровностей в диапазоне 0,1 - 1 мкм с точностью до 0,0001 мкм.

4. Устойчивость и надежность

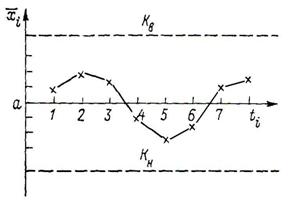

Устойчивостью признаков качества технологического процесса называют свойства процесса сохранять точность этих признаков во времени. Для устойчивых процессов поддержание точности должно быть обусловлено отсутствием регулировок (или автоматическим их выполнением) или изменений условий протекания процесса. Устойчивость означает, что среднее значение проверяемого признака качества постоянно совпадает с центром поля допуска, а все отклонения располагаются в контрольных границах, меньших, чем поле допуска.

Оценка

устойчивости процесса изготовления может быть произведена на основе изучения

изменения статистических характеристик текущих малых выборок, т.е. измерения

размеров периодически отбираемых деталей при их изготовлении. Для определения

устойчивости строятся точностные диаграммы (карты) мгновенного распределения. Наиболее

широко применяются карты средних значений ![]() , которые позволяют оценить

устойчивость. Кроме того, точностные диаграммы дают возможность наблюдения за

ходом технологического процесса и своевременного вмешательства при его разладке

(нарушения устойчивости). На карте (рис.2.4) вычерчивается горизонтальная линия,

редставляющая собой среднее значение параметра а. По оси абсцисс откладывается

t время отбора проб по n изделий в каждой выборке. Число деталей в выборке

выдерживается постоянным и берется равным n = 4 - 10. По оси ординат в

определенном масштабе наносятся среднеарифметические значения

, которые позволяют оценить

устойчивость. Кроме того, точностные диаграммы дают возможность наблюдения за

ходом технологического процесса и своевременного вмешательства при его разладке

(нарушения устойчивости). На карте (рис.2.4) вычерчивается горизонтальная линия,

редставляющая собой среднее значение параметра а. По оси абсцисс откладывается

t время отбора проб по n изделий в каждой выборке. Число деталей в выборке

выдерживается постоянным и берется равным n = 4 - 10. По оси ординат в

определенном масштабе наносятся среднеарифметические значения ![]() , которые рассчитываются

исходя из объема выборки. Значения

, которые рассчитываются

исходя из объема выборки. Значения ![]() , рассчитанные в каждой выборке,

соединяют ломанной линией и по изменению хода судят об устойчивости.

, рассчитанные в каждой выборке,

соединяют ломанной линией и по изменению хода судят об устойчивости.

Рис.2.4.

На карте

нанесены две линии Кв и Кн представляющие собой верхнюю и нижнюю контрольные

линии, выход за пределы которых значений ![]() сигнализируют нарушение

устойчивости технологического процесса. Значения Кв и Кн рассчитываются из

условия, что в интервале между контрольными границами будет ожидаться появление

99,73% всех значений изменяемого параметра.

сигнализируют нарушение

устойчивости технологического процесса. Значения Кв и Кн рассчитываются из

условия, что в интервале между контрольными границами будет ожидаться появление

99,73% всех значений изменяемого параметра.

![]() ;

; ![]() , (2.21)

, (2.21)

где n – объем выборки; σ – среднее квадратичное отклонение большой выборки (или σ генеральной совокупности) по коэффициенту устойчивости К = σm/σ, где σm – мгновенное значение среднеквадратичного отклонения, т.е. σ в данной выборке.

Технологический процесс считается вполне устойчивым, если коэффициент К близок к единице (считается, что процесс устойчив, если К отличается от 1 на 0,27%).

Надежность технологического процесса – это способность его обеспечивать выпуск изготавливаемых годных изделий в полном соответствии с технической документацией. Всякая надежность понятие вероятностное. Поэтому надежность технологического процесса – это вероятность того, что в результате изготовления определенным технологическим процессом изделие будет годным. Численно надежность технологического процесса определяется из выражения

![]() , (2.22)

, (2.22)

где Nг – число годных изделий; N – общее количество изготавливаемых изделий.

Так как технологический процесс состоит из ряда технологических операций, надежность его равна произведению надежности операций

![]() , (2.23)

, (2.23)

где Hi – надежность i-й операции.

Для анализа надежности технологического процесса вводят технологическую модель, представляющую собой систему, учитывающую разброс технологических параметров: погрешность размеров, погрешность по физическим параметрам, погрешность контроля, погрешность испытания и т.д.

На практике представляет интерес вероятность появления дефектных изделий. Практика показала, что появление дефектных изделий описывается ординарным пуассоновским потоком.

В этом случае вероятность появления на выходе технологического процесса дефектных изделий определяется выражением

![]() , (2.24)

, (2.24)

где m – количество дефектных изделий; k – количество операций; λ – математическое ожидание, в данном случае среднее значение числа дефектов, возникающих в данном процессе.

Технология существенно влияет на надежность работы изделия и зависит от устойчивости и стабильности технологического процесса, степени автоматизации технологического процесса.

Для повышения надежности изделий за счет влияния технологического процесса необходимо:

применять передовые технологические процессы изготовления;

использовать типовые и групповые технологические процессы;

автоматизировать производственные процессы.