Курсовая работа: Привод индивидуальный

ФЕДЕРАЛНОЕ АГЕНСТВО ПО КУЛЬТУРЕ И КИНЕМАТОГРАФИИ

САНКТ-ПЕТЕРБУРГСКИЙ ГОСУДАРСТВЕННЫЙ

УНИВЕРСИТЕТ КИНО И ТЕЛЕВИДЕНИЯ

Кафедра механики

Расчетно-пояснительная записка к курсовому проекту

на тему «Привод индивидуальный»

Санкт-Петербург

2009г.

Содержание

Техническое задание на курсовое проектирование.

1 Кинематический расчет и выбор электродвигателя

2 Выбор материалов и определение допускаемых напряжений

3 Расчет тихоходной ступени привода

3.1 Проектный расчет

3.2 Проверочный расчет по контактным напряжениям

3.3 Проверочный расчет зубьев на изгиб

4 Расчет быстроходной ступени привода

5 Проектный расчет валов редуктора

5.1 Расчет тихоходного вала редуктора

5.2 Расчет быстроходного вала редуктора

5.3 Расчет промежуточного вала редуктора

6 Подбор и проверочный расчет шпонок

6.1 Шпонки быстроходного вала

6.2 Шпонки промежуточного вала

6.1 Шпонки тихоходного вала

7 Проверочный расчет валов на статическую прочность

8 Выбор и проверочный расчет подшипников

9 Выбор масла, смазочных устройств

Список использованной литературы

Техническое задание на курсовое проектирование

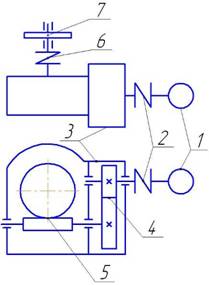

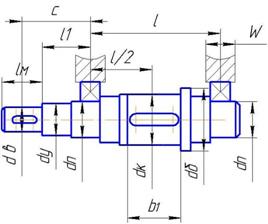

Механизм привода

1- электродвигатель;

2- муфта упругая;

3- редуктор зубчатый цилиндро-червячный;

4- передача зубчатая цилиндрическая;

5- передача червячная;

6- муфта;

7- исполнительный механизм.

Вариант 10

Потребный момент на валу исполнительного механизма (ИМ) Тим=11Нм;

Угловая скорость вала ИМ ωим=12с-1.

Разработать:

1- сборочный чертеж редуктора;

2- рабочие чертежи деталей тихоходного вала: зубчатого колеса, вала, крышки подшипника.

1 Кинематический расчет и выбор электродвигателя

Исходные данные:

- потребный момент на валу исполнительного механизма (ИМ) Тим=11Нм;

- угловая скорость вала ИМ ωим=12с-1;

Определяем мощность на валу ИМ Nим= Тимх ωим=11х12=132Вт.

Определяем общий КПД привода по схеме привода

ηобщ=ηзп ηчп ηм ηп (1.1)

где [1, с.9,10]: ηзп=0,97- КПД зубчатой цилиндрической передачи;

ηчп=0,8- КПД червячной передачи;

ηм=0,982 – потери в муфтах;

ηп=0,994- коэффициент, учитывающий потери на трение в подшипниках 4-х валов.

Сделав подстановку в формулу (1.1) получим:

ηобщ.=0,97*0,85*0,982*0,994=0,7

Определяем потребную мощность электродвигателя [1,с.9]

Nэд≥Nим/ηобщ. (1.2)

где Nэд – требуемая мощность двигателя:

Nэд=132/0,7=188,6Вт

Выбираем электродвигатель [1,с.18,табл.П2]

Пробуем двигатель АИР56В2: Nдв.=0,25кВт;

Синхронная частота вращения nдв=3000об/мин; S=8%.

Определяем номинальную частоту вращения электродвигателя по формуле (5) [1,c.11]:

nном=nдв·(1-S/100);

nном=3000·(1-0,08);

nном=2760 об/мин

Определяем угловую скорость вала двигателя

ωдв=πnдв/30=π*2760/30=289рад/с;

Определяем общее передаточное число привода

U=ωдв./ωим=289/12=24,1

Производим разбивку передаточного числа по ступеням. По схеме привода

Uобщ.=U1· U2; (1.3)

Назначаем по рекомендации [1,табл.2.3]: U2=10;

Тогда U1= Uобщ./U2; U1=2,4. Принимаем U1=2,5. Тогда Uобщ.=25

Принимаем окончательно электродвигатель марки АИР56В2.

Угловые скорости определяем по формуле

ω=πn/30 (1.4)

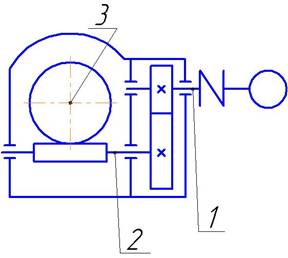

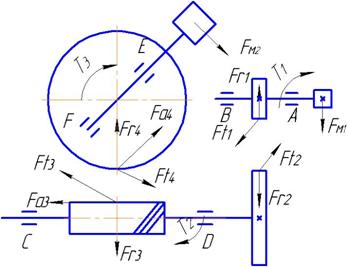

Рис.1 Схема валов привода

1 – быстроходный вал;

2 – промежуточный вал;

3 – тихоходный вал.

По схеме валов (рис.1) и формуле (1.4) определяем частоты вращения и угловые скорости каждого вала

n1= nном.

ω1= ωдв=289рад/с;

n2= nном/U1=2760/2,5=1104об/мин;

ω2=πn2/30=π*1104/30=115,6 рад/с;

n3= n2/U2=1104/10=110,4 об/мин;

ω3=πn3/30=π*110,4/30=11,5 рад/с.

Определяем мощность на каждом валу по схеме привода

N1=Nдв ηм=0,25*0,98=245Вт;

N2=N1 ηзп ηп2=245*0,97*0,992=233Вт;

N3=N2 ηчп ηп =233*0,8*0,99=184,5Вт;

Nим=N3 ηм =224*0,98=181Вт.

Определяем вращающие моменты на каждом валу привода по формулам [1,с.12,14]:

![]() ; Т2=Т1•U1;

; Т2=Т1•U1;

Т3=Т2•U2; (1.5)

Т1=245/289=0,85 Н•м;

Т2=0,85•2,5=2,1 Н•м;

Т3=2,1•10=21 Н•м.

Все рассчитанные параметры сводим в табл.1.

Таблица 1

Параметры кинематического расчета

| № вала | n, об/мин | ω, рад/с | N, Вт | Т, Нм | U |

|

| Дв | 2760 | 289 | 250 | 0,85 |

|

|

| 1 | 2760 | 289 | 245 | 0,85 | 2,5 |

|

| 2 | 1104 | 115,6 | 233 | 2,1 | ||

| 10 | ||||||

| 3 | 110,4 | 11,5 | 184,5 | 21 | ||

| ИМ | 110,4 | 11.,5 | 181 | 21 |

2 Выбор материалов и определение допускаемых напряжений

Выбираем материал для шестерни, червяка и колеса по табл.3.2 [4,c.52]:

шестерня и червяк– сталь 40Х, термообработка – улучшение 270НВ,

колесо - сталь 40Х, термообработка – улучшение 250НВ.

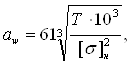

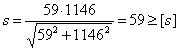

Для выбора марки материала червячного колеса рассчитаем скорость скольжения

![]() , (2.1)

, (2.1)

где Т – вращающий момент на валу червячного колеса,

ω – угловая скорость тихоходного вала,

U – передаточное число.

Подставив значения в формулу 2.1 получим:

![]() ;

;

vs=2,2 м/с.

В соответствии с табл. 3.5 [4] для червячного колеса примем бронзу БрА9Ж3Л, отлитую в кокиль с σв=500Н/мм2 и σт=230Н/мм2.

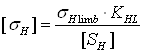

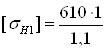

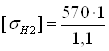

Определяем допускаемое контактное напряжение для стальных деталей по формуле [4,c.53]:

(2.2)

(2.2)

где σHlimb – предел контактной выносливости при базовом числе циклов;

КHL – коэффициент долговечности;

[SH] – коэффициент безопасности;

по [1,c.33]: КHL =1; [SH] =1,1.

Определяем σHlimb по табл.3.1[4,c.51]:

σHlimb =2НВ+70; (2.3)

σHlimb1 =2×270+70; σHlimb1 =610МПа;

σHlimb2 =2×250+70; σHlimb1 =570МПа.

Сделав подстановку в формулу (2.1) получим

;

; ![]() МПа;

МПа;

;

; ![]() МПа.

МПа.

Определяем допускаемое расчетное напряжение по формуле [4,c.53]:

![]() (2.4)

(2.4)

![]() ;

;

![]() МПа.

МПа.

Определяем допускаемые напряжения по по табл.3.1[4,c.51]:

[σ]Fo =1,03НВ;

[σ]Fo1 =1,03x270=281МПа;

[σ]Fo2 =1,03x250=257МПа.

Определяем допускаемое контактное и изгибное напряжения для червячного колеса по формулам табл. 3.6 [4,c.58]:

[σ]Н =250-25vs, [σ]F =(0,08σв+0,25 σт) (2.5)

[σ]Н =250-25∙2,2=195Н/мм2;

[σ]F =(0,08∙500+0,25∙230)=97,5Н/мм2.

3 Расчет тихоходной ступени привода

3.1 Проектный расчет

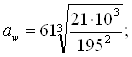

Определяем межосевое расстояние передачи по формуле [4,c.74]:

(3.1)

(3.1)

где Т – вращающий момент на колесе ,Т3 =21 Нм (см. табл.1).

Подставив значения в формулу (3.1) получим:

![]()

Принимаем окончательно по

ГОСТ6636-69 [4,табл.13.15] ![]()

Число витков червяка Z1 принимаем в зависимости от передаточного числа.

При U = 10 принимаем Z1 = 4.

Число зубьев червячного колеса Z2 = Z1 x U = 4 x 10 = 40.

Определяем модуль [4,c.74]:

mn=(1,5…1,7)·аw/z2; (3.2)

mn=(1,5…1,7)·50/40.

Принимаем модуль mn=2мм . Из условия жесткости определяем коэффициент диаметра червяка [4,c.75]:

q=(0,212…0,25) z2;

Принимаем модуль q=8.

Определяем основные размеры червяка и червячного колеса по формулам [4,c.76]:

Делительный диаметр червяка

![]()

![]()

Диаметры вершин и впадин витков червяка

![]()

![]()

![]()

![]()

Длина нарезной части шлифованного червяка :

![]()

![]()

Принимаем b1=28мм .

Делительный угол подъема

γ=arctg(z1/q);

γ=arctg(4/8);

γ=26°33'54''.

Делительный диаметр червячного колеса

![]()

![]()

Диаметры вершин и впадин зубьев червячного колеса

![]()

![]()

![]()

![]()

Наибольший диаметр червячного колеса

![]()

![]()

Ширина венца червячного колеса

![]()

![]()

Принимаем b2=28мм

Окружная скорость

![]()

![]()

червяка - ![]()

колеса - ![]()

Определяем силы в зацеплении [4, табл.6.1]:

- окружные

![]()

![]() (3.7)

(3.7)

![]()

![]()

- радиальные

![]()

![]() ; где γ=26°33'54'' - угол

подъема витка; (3.8)

; где γ=26°33'54'' - угол

подъема витка; (3.8)

![]()

-осевые

![]()

![]() (3.9)

(3.9)

![]()

![]()

Все вычисленные параметры заносим в табл.2.

Таблица 2

Параметры червячной передачи тихоходной ступени

| Параметр | Червяк | Колесо |

| m,мм | 1 | |

| q | 8 | |

| z | 4 | 40 |

| d,мм | 16 | 80 |

|

dа,мм |

20 | 84 |

|

df,мм |

11,2 | 75,2 |

| b, мм | 28 | 28 |

|

Ft, Н |

262,5 | 525 |

|

Fr, Н |

262,5 | 262,5 |

|

Fа, Н |

525 | 262,5 |

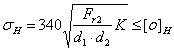

3.2 Проверочный расчет по контактным напряжениям

Проверку контактных напряжений производим по формуле [4, c.77]:

; (3.10)

; (3.10)

где: К – коэффициент нагрузки, при окружной скорости колеса менее 3м/с К=1.

![]()

Определяем ∆σН

![]() ;

;

![]() ;

; ![]() недогрузки,

что допускается.

недогрузки,

что допускается.

3.3 Проверочный расчет зубьев на изгиб

Расчетное напряжение изгиба в основании ножки зубьев колеса [4,с.78]:

![]() ; (3.11)

; (3.11)

где: YF– коэффициент формы зуба колеса, YF =1,55 [4,табл.4.10].

Подставив значения в формулу получим:

![]() ;

;

Прочность зубьев на изгиб обеспечивается.

Определяем ∆σF

![]() ;

;

Все вычисленные параметры проверочных расчетов заносим в табл.3.

Таблица 3

Параметры проверочных расчетов

| Параметр | Обозн. | Допускаемое | Расчетное | Недогрузка(-) или перегрузка(+) |

| Контактное напряжение, МПа |

σН |

195 | 154 | -20% |

| Напряжение изгиба, МПа |

σF1 |

97,5 | 10,1 | -79% |

4 Расчет быстроходной ступени привода

Межосевое расстояние для быстроходной ступени для того, чтобы корпус редуктора был разъемным по осям валов принимаем равным 50мм. а=50мм. Определяем модуль [2,c.36]:

![]()

mn=(0,01…0,02)·50;

mn=0,5…1;

Принимаем mn=1.

Определяем суммарное число зубьев по формуле (3.12) [1,c.36]:

zΣ=2а/mn;

zΣ=2·50/1; zΣ=100

Принимаем zΣ=100.

Определяем число зубьев шестерни и колеса по формулам (3.13) [2,c.37]:

z1= zΣ/(U1+1); z1=100/(2,5+1);

z1=28,5; принимаем z1=28.

Тогда z2= zΣ-z1=100-28=72

Фактическое передаточное соотношение U1=72/28=2,57

Отклонение передаточного числа от номинального незначительное.

Определяем делительные диаметры шестерни и колеса по формуле (3.17) [2,c.37]:

d1=mn·z1=1х28=28мм;

d2=mn·z2=1х72=72мм;

Определяем остальные геометрические параметры шестерни и колеса по формулам [2,c.37]:

![]() ;

; ![]() ;

; ![]()

![]() ;

; ![]() ;

; ![]()

![]() ;

; ![]()

![]() мм;

мм;

![]() ;

; ![]() мм;

мм;

![]() ;

; ![]() мм;

мм;

![]() ;

; ![]() мм;

мм;

![]() ;

; ![]() мм;

мм;

![]() ;

; ![]() мм;

мм;

![]() ;

; ![]() мм

мм

![]() ;

; ![]() мм;

мм;

![]()

![]()

![]() ;

; ![]() мм;

мм;

Определяем окружные скорости колес

![]()

![]() ;

; ![]() м/с.

м/с.

Назначаем точность изготовления зубчатых колес – 7А [2,c.32].

Определяем силы в зацеплении [4, табл.6.1]:

- окружная

![]()

![]() ;

;

![]() Н;

Н;

- радиальная

![]() ; где α=20° - угол зацепления;

; где α=20° - угол зацепления;

![]() ;

; ![]() Н;

Н;

Осевые силы в прямозубой передачи отсутствуют.

Все вычисленные параметры заносим в табл.4.

Таблица 4

Параметры зубчатой передачи быстроходной ступени

| Параметр | Шестерня | Колесо |

|

mn,мм |

1 | |

|

ha,мм |

1 | |

|

ht,мм |

1,25 | |

| h,мм | 2,25 | |

| с, мм | 0,25 | |

| z | 28 | 72 |

| d,мм | 28 | 72 |

|

dа,мм |

30 | 74 |

|

df,мм |

25,5 | 69,5 |

| b, мм | 15 | 18 |

|

аW,мм |

50 | |

| v, м/с | 4 | |

|

Ft, Н |

58.3 | |

|

Fr, Н |

21,2 |

5 Проектный расчет валов редуктора

По кинематической схеме привода составляем схему усилий, действующих на валы редуктора по закону равенства действия и противодействия. Для этого мысленно расцепим шестерни и колеса редуктора, при этом дублирующий вал не учитываем.

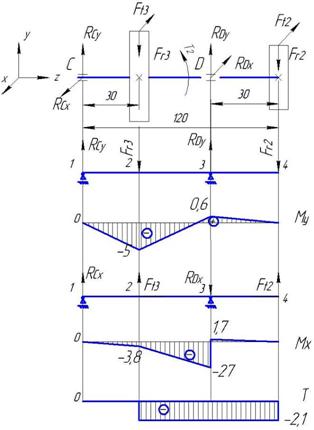

Схема усилий приведена на рис.1.

Рис.2 Схема усилий, действующих на валы редуктора.

Из табл.1,2,4 выбираем рассчитанные значения:

Т1=0,85 Нм; Т2=2,1 Нм; Т3=21 Нм;

Ft1= Ft2=58,3 Н; Ft3=262,5 Н; Ft4=525 Н; Fr1= Fr2=21,2 Н;

Fr3= Fr4=262,5 Н; d1=28мм; d2=72мм; d3=16мм; d4=80мм.

Fm1 и Fm1 – консольные силы от муфт, которые равны [4, табл.6.2]:

![]() ;

; ![]() ;

;

![]() Н;

Н; ![]() Н.

Н.

Rx и Ry – реакции опор, которые необходимо рассчитать.

Так как размеры промежуточного вала определяются размерами остальных валов, расчет начнем с тихоходного вала.

5.1 Расчет тихоходного вала редуктора

Схема усилий действующих на валы редуктора представлена на рис.2.

Назначаем материал вала. Принимаем сталь 40Х, для которой [2,

табл.8.4] σв=730Н/мм2; ![]() Н/мм2;

Н/мм2;

![]() Н/мм2;

Н/мм2;

![]() Н/мм2.

Н/мм2.

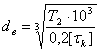

Определяем диаметр выходного конца вала под полумуфтой из расчёта на чистое кручение [2,c.161]:

где [τк]=(20…25)МПа

Принимаем [τк]=20МПа.

;

; ![]() мм.

мм.

Принимаем

окончательно с учетом стандартного ряда размеров Rа20 (ГОСТ6636-69): ![]() мм.

мм.

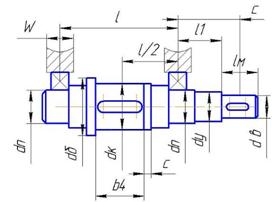

Намечаем приближенную конструкцию ведомого вала редуктора (рис.3), увеличивая диаметр ступеней вала на 5…6мм, под уплотнение допускается на 2…4мм и под буртик на 10мм.

Рис.3 Приближенная конструкция тихоходного вала

![]() мм;

мм;

![]() мм – диаметр под уплотнение;

мм – диаметр под уплотнение;

![]() мм – диаметр под подшипник;

мм – диаметр под подшипник;

![]() мм – диаметр под колесо;

мм – диаметр под колесо;

![]() мм – диаметр буртика;

мм – диаметр буртика;

b4=28мм.

Учитывая,

что осевые нагрузки на валу имеются предварительно назначаем подшипники

шариковые радиально-упорные однорядные серии диаметров 2 по ![]() мм подшипник №46205, у

которого Dп=52мм; Вп=15мм [4,табл.К27].

мм подшипник №46205, у

которого Dп=52мм; Вп=15мм [4,табл.К27].

Выбираем конструктивно остальные размеры: W=20мм; lм=20мм; l1=35мм; l=60мм; с=5мм.

Определим размеры для расчетов: l/2=30мм;

с=W/2+ l1+ lм/2=55мм – расстояние от оси полумуфты до оси подшипника.

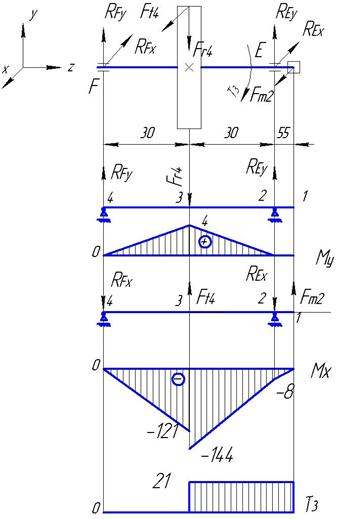

Проводим расчет тихоходного вала на изгиб с кручением.

Заменяем вал балкой на опорах в местах подшипников (см. рис.4). Назначаем характерные точки 1,2, 3 и 4.

Определяем реакции в подшипниках в вертикальной плоскости.

ΣМ2y=0; RFy·0,06-Fr4·0,03=0

RFy= 262,5·0,03/ 0,06;

RЕy= RFy=131Н.

Определяем изгибающие моменты в характерных точках: М1у=0; М2у=0; М3у= RЕy·0,03; М3у =4Нм2; М3у=0;

Строим эпюру изгибающих моментов Му, Нм2 (рис.3)

Определяем реакции в подшипниках в горизонтальной плоскости.

ΣМ4x=0; Fm2·0,115- RЕx·0,06+ Ft4·0,03=0;

RЕx=( 1145·0,115+ 525·0,03)/ 0,06;

RЕx=4820Н;

ΣМ2x=0; -Fm2·0,055+ Ft4·0,03+ RFx·0,06=0;

RFx= (1145·0,055- 525·0,03)/ 0,06;

RFx=787Н.

Определяем изгибающие моменты:

М1х=0;

М2= -Fr4·0,03

М2х=-262,5·0,03;

М2х=-8Нм;

М3хслева=-Fm2·0,085-RЕх ·0,055;

М3хслева==-1145·0,085-787·0,03;

М3хслева=-121Нм;

М3х=- REх ·0,055;

М3х=- 4820 ·0,03;

М3х=- 144;

М4х=0;

Строим эпюру изгибающих моментов Мх.

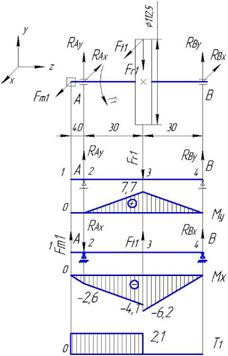

Рис.4 Эпюры изгибающих моментов тихоходного вала

Крутящий момент Т1-1= Т2-2= Т3-3= T3=21Нм; T4-4=0.

Определяем суммарные радиальные реакции [4,рис 8.2]:

![]() ;

; ![]() ;

;

![]() ;

; ![]() Н;

Н;

![]() ;

; ![]() Н.

Н.

Определяем результирующий изгибающий момент в наиболее опасном сечении (в точке 3) [4,рис 8.2]:

![]() ;

; ![]() ;

; ![]() Нм2.

Нм2.

Эквивалентный момент:

![]() ;

; ![]() ;

; ![]() Нм2.

Нм2.

5.2 Расчет быстроходного вала редуктора

Схема усилий, действующих на быстроходный вал представлена на рис.2.

Назначаем материал вала. Принимаем сталь 40Х, для которой [2,

табл.8.4] σв=730Н/мм2; ![]() Н/мм2;

Н/мм2;

![]() Н/мм2;

Н/мм2;

![]() Н/мм2.

Н/мм2.

Определяем диаметр выходного конца вала под полумуфтой из расчёта на чистое кручение [2,c.161]:

где [τк]=(20…25)Мпа

Принимаем [τк]=20Мпа.

;

; ![]() мм.

мм.

Принимаем

окончательно с учетом стандартного ряда размеров Rа10 (ГОСТ6636-69): ![]() мм.

мм.

Намечаем приближенную конструкцию быстроходного вала вала редуктора (рис.5), увеличивая диаметр ступеней вала на 5…6мм, под уплотнение допускается на 2…4мм и под буртик на 10мм.

![]() мм;

мм;

![]() мм – диаметр под уплотнение;

мм – диаметр под уплотнение;

![]() мм – диаметр под подшипник;

мм – диаметр под подшипник;

![]() мм – диаметр под ступицу шестерни;

мм – диаметр под ступицу шестерни;

![]() мм – диаметр буртика;

мм – диаметр буртика;

b1=15мм.

Учитывая,

что осевых нагрузок на валу нет предварительно назначаем подшипники шариковые

радиальные однорядные особо легкой серии по ![]() мм

подшипник №100, у которого Dп=26мм; Вп=8мм

[4,табл.К27].

мм

подшипник №100, у которого Dп=26мм; Вп=8мм

[4,табл.К27].

Выбираем конструктивно остальные размеры:

W=14мм; lм=16мм; l1=25мм; l=60мм.

Определим размеры для расчетов:

l/2=30мм; с=W/2+ l1+ lм/2=40мм – расстояние от оси полумуфты до оси подшипника.

Проводим расчет быстроходного вала на изгиб с кручением.

Рис.5 Приближенная конструкция быстроходного вала

Заменяем вал балкой на опорах в местах подшипников (см. рис.6). Назначаем характерные точки 1,2, 3 и 4.

Определяем реакции в подшипниках в вертикальной плоскости.

ΣМ2y=0; RАy·0,06-Fr1·0,03=0 RАy= 21,2·0,03/ 0,06; RАy= RВy=10,6Н.

Определяем изгибающие моменты в характерных точках:

М1у=0;

М2у=0;

М3у= RАy·0,03;

М3у =0,5Нм2;

М3у=0;

Строим эпюру изгибающих моментов Му, Нм2 (рис.6).

Определяем реакции в подшипниках в горизонтальной плоскости.

ΣМ4x=0; Fm1·0,1- RАx·0,06+ Ft1·0,03=0;

RАx= (64,5·0,1+ 58,3·0,03)/ 0,06;

RАx=137Н;

Рис.6 Эпюры изгибающих моментов быстроходного вала

ΣМ2x=0; Fm1·0,02- Ft1·0,03+ RВx·0,06=0;

RВx= (58,3·0,03- 64,5·0,02)/ 0,06;

RВx=7,7Н

Определяем изгибающие моменты:

М1х=0;

М2= -Fm1·0,04

М2х=-64,5·0,04;

М2х=-2,6Нм;

М3хсправа=-Fm1·0,1+RВх ·0,03;

М3хсправа==-64,5·0,1+7,7 ·0,03;

М3хсправа=-6,2Нм;

М3х=- RАх ·0,03;

М3х=- 137 ·0,03;

М3х=- 4,1;

М4х=0;

Строим эпюру изгибающих моментов Мх. Крутящий момент

Т1-1= Т2-2= Т3-3= T1=0,85Нм;

T4-4=0.

Определяем суммарные радиальные реакции [4,рис 8.2]:

![]() ;

; ![]() ;

;

![]() ;

; ![]() Н;

Н;

![]() ;

; ![]() Н.

Н.

Определяем результирующий изгибающий момент в наиболее опасном сечении (в точке 3) [4,рис 8.2]:

![]() ;

; ![]() ;

; ![]() Нм2.

Нм2.

Эквивалентный момент:

![]() ;

; ![]() ;

; ![]() Нм2.

Нм2.

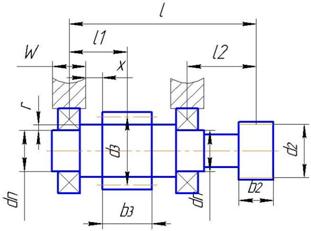

5.3 Расчет промежуточного вала - червяка

Назначаем материал вала. Принимаем сталь 40Х, для которой [1,

табл.8.4] σв=730Н/мм2; ![]() Н/мм2;

Н/мм2;

![]() Н/мм2;

Н/мм2;

![]() Н/мм2.

Н/мм2.

Определяем диаметр выходного конца червяка из расчёта на чистое кручение

;

;

где [τк]=(20…25)Мпа [1,c.161]

Принимаем [τк]=20Мпа.

;

; ![]() мм.

мм.

Принимаем dв=8мм.

Принимаем диаметр вала под подшипник 10мм.

Намечаем приближенную конструкцию червяка (рис.7), увеличивая диаметр ступеней вала на 5…6мм

Рис.7 Приближенная конструкция промежуточного вала

х=8мм;

W=20мм;

r=2,5мм;

b2=18мм;

b3=28мм.

Расстояние l определяем из суммарных расстояний тихоходного и быстроходного валов с зазором между ними 25…35мм.

l=60+30+30=120мм.

l1=30мм; l2=30мм.

Учитывая,

что осевые нагрузки на валу имеются предварительно назначаем подшипники

шариковые радиально-упорные однорядные серии диаметров 1 по ![]() мм подшипник №36100К6, у

которого Dп=26мм; Вп=8мм [4,табл.К27].

мм подшипник №36100К6, у

которого Dп=26мм; Вп=8мм [4,табл.К27].

Заменяем вал балкой на опорах в местах подшипников.

Рассматриваем вертикальную плоскость (ось у)

Определяем реакции в подшипниках в вертикальной плоскости.

åМСу=0;

-RDу·0,09+Fr3·0,03+Fr2·0,12=0

RDy=(262,5·0,03+21,2·0,12)/ 0,09;

RDy==116Н.

åМDу=0;

RCy·0,09- Fr3·0,06+ Fr2·0,03=0;

RCy=(262,5·0,06-21,2·0,03)/ 0,09;

RCy=168Н.

Назначаем характерные точки 1, 2, 3, и 4 и определяем в них изгибающие моменты:

М1у=0;

М2у=-RCy·0,03;

М2у=-5Нм;

М3услева=-RCy·0,09+Fr3·0,06;

М3услева=0,6Нм

М3усправа= Fr2·0,03;

М3усправа= 0,6Нм

М4у=0;

Строим эпюру изгибающих моментов Му, Нм (рис.8).

Определяем реакции в подшипниках в горизонтальной плоскости.

åМСх=0;

RDx·0,09-Ft3·0,03-Ft2·0,12=0;

RDx=( 262,5·0,03+ 58,3·0,12)/0,09;

RDx=87,5Н;

åМDх=0;

RCx·0,09- Ft3·0,06-Ft2·0,03=0;

RCx=(262,5·0,03+58,3·0,06)/ 0,09;

RCx=126Н.

Назначаем характерные точки 1, 2, 3 и 4 и определяем в них изгибающие моменты:

М1x=0;

М2x=-RCx·0,03;

М2x=-3,8Нм;

М3xслева= -RCx·0,09-Ft3·0,06;

М3xслева=-27Нм;

М3xсправа= Ft2·0,03;

М3xсправа=1,7Нм;

М4у=0.

Строим эпюру изгибающих моментов Му, Нм (рис.8)

Рис.8 Эпюры изгибающих и крутящих моментов промежуточного вала.

Крутящий момент

Т1-1=0;

Т2-2=-Т3-3=- T2=-2,1Нм;

Т4-4=0.

Определяем суммарные радиальные реакции [4,рис 8.2]:

![]() ;

; ![]() ;

;

![]() ;

; ![]() Н;

Н;

![]() ;

; ![]() Н.

Н.

Определяем результирующий изгибающий момент в наиболее опасном сечении (в точке 3) [4,рис 8.2]:

![]() ;

; ![]() ;

; ![]() Нм.

Нм.

Эквивалентный момент:

![]() ;

; ![]() ;

; ![]() Нм.

Нм.

Все рассчитанные значения сводим в табл.5.

Таблица 5

Параметры валов

|

R1, H |

R2, H |

MИ, Нм |

MИэкв, Нм |

|

| Тихоходный вал | 4821 | 798 | 144 | 146 |

| Быстроходный вал | 137,4 | 13,1 | 6,2 | 6,3 |

| Промежуточный вал - червяк | 1419 | 405 | 92,5 | 93 |

6 Подбор и проверочный расчет шпонок

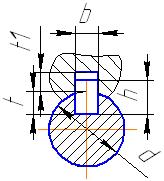

Выбор и проверочный расчет шпоночных соединений проводим по [4]. Обозначения используемых размеров приведены на рис.9.

Рис.9 Сечение вала по шпонке

6.1 Шпонки быстроходного вала

Для выходного конца быстроходного вала при d=6 мм подбираем призматическую шпонку со скругленными торцами по ГОСТ23360-78 bxh=2x2 мм2 при t=1,2мм (рис.9).

При длине ступицы полумуфты lм=16 мм выбираем длину шпонки l=14мм.

Материал шпонки – сталь 40Х нормализованная. Напряжения смятия и условия прочности определяем по формуле:

![]() (6.1)

(6.1)

где Т – передаваемый момент, Н×мм; Т1=0,85 Н×м.

lр – рабочая длина шпонки, при скругленных концах lр=l-b,мм;

[s]см – допускаемое напряжение смятия.

С учетом того, что на выходном конце быстроходного вала устанавливается полумуфта из ст.3 ([s]см=110…190 Н/мм2) вычисляем:

![]()

Условие выполняется.

Для зубчатого колеса вала при d=15 мм подбираем призматическую шпонку со скругленными торцами bxh=5x5 мм2 при t=3мм, t1=2,3мм. Т1=0,85Нм.

При длине ступицы шестерни lш=15 мм выбираем длину шпонки l=12мм.

Материал шпонки – сталь 45 нормализованная. Проверяем напряжение смятия, подставив значения в формулу (6.1):

![]()

Условие выполняется.

6.2 Шпонки промежуточного вала

Для зубчатого колеса вала при d=8 мм подбираем призматическую шпонку со скругленными торцами bxh=2x2 мм2 при t=1,2мм, t1=1мм. Т2=2,1Нм. При длине ступицы шестерни lш=18 мм выбираем длину шпонки l=14мм.

Материал шпонки – сталь 45 нормализованная. Проверяем напряжение смятия, подставив значения в формулу (6.1):

![]()

Условие выполняется.

6.3 Шпонки тихоходного вала

Передаваемый момент Т3=21Нм.

Для выходного конца вала при d= 18мм подбираем призматическую шпонку со скругленными торцами bxh=6x6 мм2 при t=3,5мм.

При длине ступицы полумуфты lМ=20 мм выбираем длину шпонки l=16мм.

![]()

Для червячного колеса тихоходного вала при d=30 мм подбираем призматическую шпонку со скругленными торцами bxh=8x7мм2 при t=4мм.

При длине ступицы шестерни lш=28 мм выбираем длину шпонки l=22мм.

С учетом того, что на ведомом валу устанавливается колесо из бронзы ([s]см=70…90 Н/мм2) вычисляем по формуле (6.1):

![]()

условие выполняется.

Таблица 6

Параметры шпонок и шпоночных соединений

| Параметр | тих.вал- полум | тих.вал- колесо | промвал-шестерня |

быстр валшестер. |

быстр. валполум. |

| Ширина шпонки b,мм | 6 | 8 | 2 | 5 | 2 |

| Высота шпонки h,мм | 6 | 6 | 2 | 5 | 2 |

| Длина шпонки l,мм | 16 | 22 | 14 | 12 | 14 |

| Глубина паза на валу t,мм | 3,5 | 4 | 1,2 | 3 | 1,2 |

|

Глубина паза во втулке t1,мм |

2,8 | 3,3 | 1 | 2,3 | 1 |

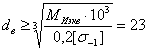

7 Проверочный расчет валов на статическую прочность

В соответствии с табл.5 наиболее опасным является сечение 3-3 тихоходного вала, в котором имеются концентраторы напряжений от посадки зубчатого колеса с натягом, шпоночного паза и возникают наибольшие моменты. Исходные данные для расчета:

МИэкв= 146Нм;

МИ=144Нм;

Т3-3=21Нм;

dв=30мм;

в=8мм – ширина шпонки,

t=4мм – глубина шпоночного паза,

l=22мм – длина шпонки.

При расчете принимаем, что напряжения изгиба изменяются по симметричному циклу, а напряжения кручения – по отнулевому циклу.

Определяем диаметр вала в рассчитываемом сечении при допускаемом напряжении при изгибе [σ-1]и=60МПа:

мм; 30>23.

мм; 30>23.

Условие соблюдается.

Определяем напряжения изгиба: σи=Ми/W;

где W – момент сопротивлению изгибу. По [4,табл.11.1]:

![]() ;

;

![]() мм3;

мм3;

σи=144000/32448=4,4Н/мм2.

При симметричном цикле его амплитуда равна: σа= σи =4,4Н/мм2.

Определяем напряжения кручения: τк=Т3-3/Wк;

где Wк – момент сопротивлению кручению. По [4,табл.22.1]:

![]() ;

;

![]() мм3;

мм3;

τк=21000/64896=0,3Н/мм2.

При отнулевом цикле касательных напряжений амплитуда цикла равна:

τа= τк /2=0,3/2=0,15Н/мм2.

Определяем коэффициенты концентрации напряжении вала [4, с.258]:

(Кσ)D=( Кσ/Кd+ КF-1)/ Кy;

(Кτ)D=( Кτ/Кd+ КF-1)/ Кy; (7.1)

где Кσ и Кτ – эффективные коэффициенты концентрации напряжений,

по табл.11.2 [4] выбираем для шпоночных пазов, выполненных концевой фрезой Кσ =1,6, Кτ =1,4;

Кd – коэффициент влияния абсолютных размеров поперечного сечения, по табл.11.3 [4] выбираем Кd =0,75;

КF- коэффициент влияния шероховатости, по табл.11.4 [4] выбираем для шероховатости Rа=1,6 КF=1,05;

Кy - коэффициент влияния поверхностного упрочнения, по табл.11.4 [4] выбираем для закалки с нагревом ТВЧ Кy =1,5.

Подставив значения в формулы (7.1) получим:

(Кσ)D=( 1,6/0,75+ 1,05-1)/ 1,5=1,45;

(Кτ)D=( 1,4/0,75+ 1,05-1)/ 1,5=1,28.

Определяем пределы выносливости вала [4, c263]:

(σ-1)D=σ-1/(Кσ)D; (τ-1)D=τ-1/(Кτ)D; (7.2)

где σ-1 и τ-1 – пределы выносливости гладких образцов при симметричном цикле изгиба и кручения, по табл.3. [4] σ-1 = 380Н/мм2 , τ-1 ≈0,58 σ-1 =220Н/мм2;

(σ-1)D=380/1,45=262Н/мм2; (τ-1)D=220/1,28=172 Н/мм2.

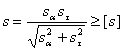

Определяем коэффициенты запаса прочности по нормальным и касательным напряжениям 4, c263]:

sσ=(σ-1)D/ σа; sτ=(τ-1)D/ τа. (7.3)

sσ=262/ 4,4=59; sτ=172/ 0,15=1146.

Определяем общий коэффициент запаса по нормальным и касательным напряжениям [4, c263]:

(7.4)

(7.4)

где [s]=1,6…2,1 – допускаемый коэффициент запаса прочности.

Сопротивление усталости вала в сечении 3-3 обеспечивается, расчет остальных валов не проводим, т.к. расчет проведен на самом опасном сечении, и коэффициент запаса прочности значительно превышает допустимый.

8 Выбор и проверочный расчет подшипников

Предварительно выбранные подшипниками с действующими на них радиальными нагрузками приведены в табл.7.

Таблица 7

Параметры выбранных подшипников

| Быстроходный вал | Промежуточный вал | Тихоходный вал | |

| № | 100 | 36100 | 46205 |

| d, мм | 10 | 10 | 25 |

| D, мм | 26 | 26 | 52 |

| В, мм | 8 | 8 | 15 |

| С, кН | 4,62 | 5,03 | 15,7 |

|

Со, кН |

1,96 | 2,45 | 8,34 |

|

RА, Н |

137,4 | 1419 | 4821 |

|

RБ, Н |

13,1 | 405 | 798 |

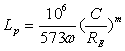

Подшипники устанавливаем по схеме «враспор». Пригодность подшипников определяем по условиям [4, c.129]:

Ср≤С; Lр≥Lh;

где Ср – расчетная динамическая грузоподъемность;

Lh – требуемая долговечность подшипника, для зубчатых редукторов Lh =10000ч.

![]() ; [4, c.129] (8.1)

; [4, c.129] (8.1)

где ω – угловая скорость соответствующего вала (см. табл.1); m=3 для шариковых подшипников; RЕ – эквивалентная динамическая нагрузка, при отсутствии осевых усилий [4, табл.9.1]:

RЕ=V×RАКδКτ (8.2)

где Kd - коэффициент безопасности; Kd =1,1…1,2 [4, табл.9.4]. Принимаем Kd =1,1.

V – коэффициент вращения, при вращении внутреннего кольца V=1

Kτ – температурный коэффициент; Kτ =1 (до 100ºС) [4, табл.9.4].

Определяем расчетную долговечность подшипников в часах [4, c.129]:

(8.3)

(8.3)

Подставив значения в формулы (8.1)-(8.3) проверяем подшипники.

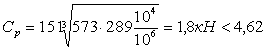

Для быстроходного вала:

RЕ=137,4х1,1=151Н;

-

условие выполняется;

-

условие выполняется;

![]() - условие выполняется.

- условие выполняется.

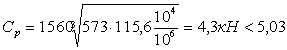

Для промежуточного вала:

RЕ=1419х1,1=1560Н;

- условие выполняется;

- условие выполняется;

![]() - условие выполняется.

- условие выполняется.

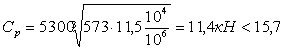

Для тихоходного вала:

RЕ=4821х1,1=5300Н;

- условие выполняется.

- условие выполняется.

![]() - условие выполняется.

- условие выполняется.

Окончательные параметры подшипников приведены в табл.7.

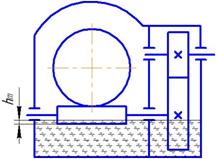

9 Выбор масла, смазочных устройств

Используем картерную систему смазывания. В корпус редуктора заливаем масло так, чтобы червяк был в него погружен на глубину hм (рис.10):

hм max =(0,1…0,5)d1 = 2…8мм;

hм min = 2,2×m = 2×1 = 2,2мм.

При вращении колеса масло будет увлекаться его зубьями, разбрызгиваться, попадать на внутренние стенки корпуса, откуда стекать в нижнюю его часть. Внутри корпуса образуется взвесь частиц масла в воздухе, которым покрываются поверхности расположенных внутри корпуса деталей, в том числе и подшипники.

Рис.10 Схема определения уровня масла в редукторе

Объем масляной ванны принимаем из расчета 0,5 л на 1кВт передаваемой мощности V = 0,5×Nдв = 0,5×0,25 = 0,125 л.

Контроль уровня масла производится

круглым маслоуказателем, который крепится к корпусу редуктора при помощи

винтов. Для слива масла предусмотрена сливная пробка. Заливка масла в редуктор

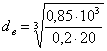

производится через съемную крышку в верхней части корпуса. ![]()

Выбираем смазочный материал. Для этого ориентировочно рассчитаем необходимую вязкость:

где ν50 – рекомендуемая кинематическая вязкость смазки при температуре 50°С;

ν1 =170мм2/с – рекомендуемая вязкость при v=1м/с для зубчатых передач с зубьями без термообработки;

v=4м/с – окружная скорость в зацеплении

![]()

Принимаем по табл.10.29 [4] масло И-220А.

Для обоих валов выберем манжетные уплотнения типа 1 из ряда 1 по ГОСТ 8752-79. Установим их рабочей кромкой внутрь корпуса так, чтобы обеспечить к ней хороший доступ масла.

Список использованной литературы

1. Основы конструирования: Методические указания к курсовому проектированию/ Сост. А.А.Скороходов, В.А Скорых.-СПб.:СПбГУКиТ, 1999.

2. Дунаев П.Ф., Детали машин, Курсовое проектирование. М.: Высшая школа, 1990.

3. Скойбеда А.Т., Кузьмин А.В., Макейчик Н.Н., Детали машин и основы конструирования, Минск: «Вышейшая школа», 2000.

4. Шейнблит А.Е. Курсовое проектирование деталей машин: Учеб. пособие. – М.: Высш. шк., 1991

5. Анурьев В.И. Справочник конструктора-машиностроителя: В 3 т. -8-е изд. перераб. и доп. Под ред. И.Н.Жестковой. – М.: Машиностроение, 1999

| Продольно-резательный станок производительностью 350 т/сутки | |

|

АННОТАЦИЯ В дипломном проекте приведен анализ существующих конструкций продольно-резательных станков для картоноделательных машин и рассмотрены ... 1 - цапфа; 2 - подшипники; 3 - труба вала; 4 - пневматический шланг; 5 - шпонка; 6 - сплошное ножевое кольцо; 7 - ниппель для подачи воздуха; 8 - концевые втулки редуктора, приводная шестерня которого соединена одновременно с двумя зубчатыми колесами, надетыми на цапфы несущих валов. |

Раздел: Остальные рефераты Тип: реферат |

| Расчет цепного конвейера | |

|

... расчет привода 1.1 Определение общего передаточного числа и разбивка его по ступеням 1.2 Определение мощности на валах ,частоты вращения валов и ... Для опор валов цилиндрических прямозубых и косозубых колес редукторов и коробок передач применяют чаще всего шариковые радиальные подшипники. Этот способ смазывания применяют для зубчатых передач при окружных скоростях от 0,3до 12,5м/с. Скорость колеса быстроходной ступени v=5,3м/с, промежуточной v=1,6м/с, тихоходной- v ... |

Раздел: Промышленность, производство Тип: курсовая работа |

| Расчет поворотного крана на неподвижной колонне | |

|

Министерство образования Российской Федерации Санкт-Петербургская Государственная лесотехническая академия им. С.М. Кирова Кафедра "Техническая ... Расчет валов редуктора.222.4.1. Определение расстояний между деталями передач.222.4.2. Расчет быстроходного вала.252.4.3. Расчет промежуточного вала.302.4.4. Расчет тихоходного ... двигатель MTF 011-6, мощностью 2 кВт, соединен упругой втулочно-пальцевой муфтой с червячным редуктором Чог-125; выходной вал редуктора соединен с открытой зубчатой передачей ... |

Раздел: Остальные рефераты Тип: реферат |

| Расчет поворотного крана на неподвижной колонне | |

|

Министерство образования Российской Федерации Санкт-Петербургская Государственная лесотехническая академия им. С.М. Кирова Кафедра "Техническая ... Расчет валов редуктора.222.4.1. Определение расстояний между деталями передач.222.4.2. Расчет быстроходного вала.252.4.3. Расчет промежуточного вала.302.4.4. Расчет тихоходного ... двигатель MTF 011-6, мощностью 2 кВт, соединен упругой втулочно-пальцевой муфтой с червячным редуктором Чог-125; выходной вал редуктора соединен с открытой зубчатой передачей ... |

Раздел: Промышленность, производство Тип: курсовая работа |

| Проектирование привода пресс-автомата с плавающим ползуном | |

|

... геометрическим, весовым и эксплуатационным параметрам разработать привод пресс-автомата с плавающим ползуном - одноступенчатый конический редуктор. С ... На основе расчетного момента Мрасч (Мрасч=k1-k2-Мн=222,32 Н-м, где величина Мн - есть среднеинтегральное значение функции М=(ѭ), К1 - коэффициент, отражающий повышенную частоту ... Для тихоходного вала редуктора, который выполнен из стали 40Х (термическая обработка - улучшение), в результате проектировочного расчёта на статическую прочность был определён ... |

Раздел: Промышленность, производство Тип: курсовая работа |