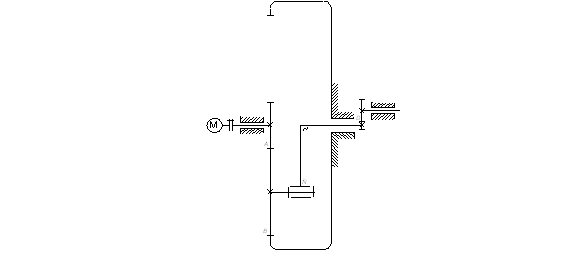

Курсовая работа: Привод конвейера ПК-19

Введение

Конвейер типа ПК-19 предназначен для перемещения сыпучих материалов в горизонтальном направлении.

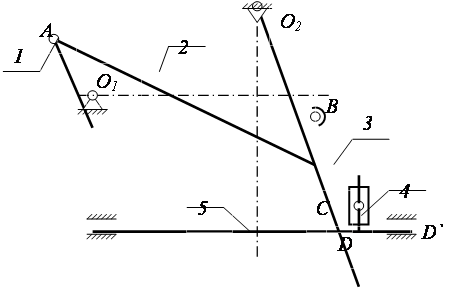

Строгание осуществляется резцом, закреплённым в резцовой головке, которая возвратно–поступательно движется совместно с ползуном.

В поперечно–строгальный станок входят рычажный, зубчатый и кулачковый механизмы. Целью данного курсового проекта является синтез каждого из узлов по заданным параметрам.

Для перемещения ползуна используется кулисный механизм с качающейся кулисой, состоящий из кривошипа, камня, шатуна и ползуна. Кулисный механизм предназначен для преобразования вращательного движения в поступательное движение.

Электродвигатель через планетарный механизм и одноступенчатую рядовую зубчатую передачу приводит в движение кривошип кулисного механизма. Зубчатый механизм предназначен для понижения оборотов двигателя до оборотов кривошипа.

На одном валу с кривошипом насажен кулачковый механизм, который приводит в движение толкатель, связанный с механизмом смазки станка и регулирует подачу смазочного материала в зону смазки.

1. Синтез и анализ рычажного механизма

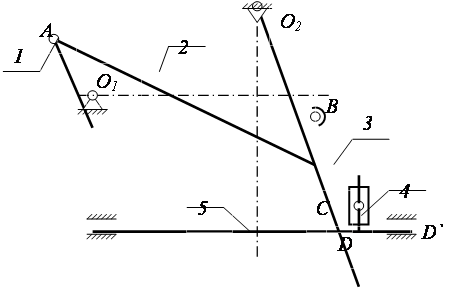

Рисунок 1 - Схема механизма:

Исходные данные :

1. Координаты центра вращения кривошипа

![]()

2.Длина звена О2С

![]()

3.Расстояние между точками О2 и В

![]()

4.Угол отклонения звена О2С от оси симметрии

![]()

5.Частота вращения кривошипа

![]()

6.![]() ;

; ![]()

1.1 Структурный анализ механизма

Механизм состоит из пяти подвижных звеньев: кривошипа 1, шатуна 2, коромысла 3, камня 4, ползуна 5. Все звенья, соединяясь между собой, образуют 7 кинематических пар: вращательных в точках О1, А, В, О2, С и поступательных в точках D и D`.

Определим степень подвижности механизма по формуле Чебышева:

![]()

где р1 – количество одноподвижных кинематических пар, р2 – количество двуподвижных кинематических пар. Поскольку в данном механизме имеется только 7 шарнирных соединений, то р1=7, р2=0. Откуда

![]()

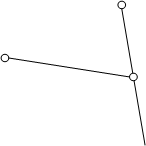

К начальному звену 1 присоединены последовательно группы Ассура: (2,3) – второго класса, второго порядка, и (4,5) – второго класса, второго порядка. Ниже показано разложение механизма на структурные группы Ассура:

О2

О2

О1 A C

B

D D`

Рисунок 2 - Разложение механизма на структурные группы Ассура:

Формула механизма:

![]() .

.

По классификации Артоболевского – механизм второго класса, второго порядка.

1.2 Определение недостающих размеров

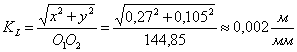

Недостающие размеры определим графическим способом – построением планов механизма. Выбираем масштабный коэффициент построения планов механизма:

В масштабе КL по заданным значениям координат X и Y на чертеже наносят точки О1 и О2, и строят крайние положения О2В0 и О2В0` коромысла О2В. Соединив точку О1 (центр вращения кривошипа) с точками В0 и В0` получим два крайних положения механизма – ближнее О1В0О2 и дальнее О1В0`О2.

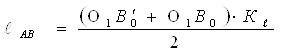

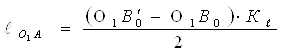

АВ + О1А = О1В0`

АВ - О1А = О1В0

В полученной системе двух линейных уравнений с двумя неизвестными правые части известны, так как О1В0` и О1В0 можно измерить на чертеже, в мм. Решая полученную систему уравнений совместно, определяют длину шатуна и кривошипа

,

,

.

.

где О1В0 и О1В0` - отрезки, измеренные на чертеже, мм,

КL – масштабный коэффициент длин, м/мм.

1.3 Построение планов скоростей

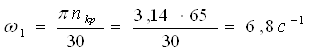

Определяем скорость конца кривошипа (А), допуская, что ω1=const, то скорость точки А для всех положений постоянна.

n=65 - число оборотов кривошипа.

![]()

Скорость точки А кривошипа изображаем на плане в виде отрезка РVа=44мм. В таком случае, масштабный коэффициент плана скоростей

![]()

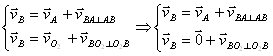

Вектор РVа направляем перпендикулярно текущему положению кривошипа и по направлению вращения. Для определения скорости точки В составим систему векторных уравнений, решая которую, получим отрезок PVb – изображение скорости точки В:

Откуда

![]() ,

, ![]() .

.

Для первого положения механизма имеем

![]() ,

, ![]() .

.

Скорость точки С (отрезок PVc) определим из свойства подобия плана скоростей:

![]()

![]()

Для первого положения механизма получаем

![]()

![]() .

.

Для определения скорости точки D составим систему уравнений:

Решая графически эту систему уравнений, получим отрезок PVd на плане скоростей, изображающий скорость точки D. Для первого положения механизма имеем PVd=40,91 мм,

![]() .

.

После построения планов скоростей имеем:

Таблица 1.1. Значения скоростей.

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | |

| VA, м/с | 0,44 | |||||||||||

| VВ, м/с | 0,29 | 0,42 | 0,44 | 0,36 | 0,22 | 0,05 | 0,13 | 0,31 | 0,47 | 0,53 | 0,34 | 0 |

| VC, м/с | 0,43 | 0,63 | 0,66 | 0,54 | 0,33 | 0,08 | 0,19 | 0,46 | 0,70 | 0,79 | 0,52 | 0 |

| VD, м/с | 0,41 | 0,62 | 0,66 | 0,53 | 0,32 | 0,07 | 0,18 | 0,45 | 0,70 | 0,79 | 0,50 | 0 |

| VВА, м/с | 0,24 | 0,06 | 0,10 | 0,24 | 0,38 | 0,44 | 0,40 | 0,23 | 0,07 | 0,41 | 0,56 | 0 |

| VDC, м/с | 0,12 | 0,09 | 0,01 | 0,10 | 0,08 | 0,03 | 0,06 | 0,11 | 0,07 | 0,08 | 0,14 | 0 |

1.4 Построение планов ускорений

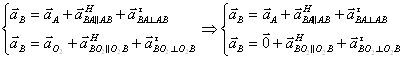

Планы ускорений строим, начиная с кривошипа. Кривошип совершает равномерное вращательное движение, поэтому

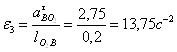

![]() ;

; ![]() .

.

На плане

ускорений изображаем его отрезком ![]() . Отсюда масштабный коэффициент

плана ускорений:

. Отсюда масштабный коэффициент

плана ускорений:

![]() .

.

Ускорение точки А кривошипа направляем от точки А к полюсу вращения – точке О1.

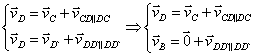

Для определения полного ускорения точки В шатуна составим систему:

Нормальные ускорения найдём по формуле:

![]() ;

;

Соответственно определяем

![]()

Решая вышеприведенную систему векторных уравнений с учётом найденных ускорений, получим полные ускорения точки В.

Полное ускорение точки С найдём по свойству подобия:

![]() .

.

Для первого положения механизма имеем

![]()

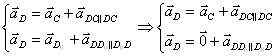

Для определения ускорения точки D составим систему векторных уравнений

и решим её графически. Решая эту систему для первого положения механизма, получаем

![]() и

и ![]() .

.

Таблица 1.2. Значения ускорений.

| 1 | 3 | 5 | 7 | 9 | 11 | 12 | |

| аА, м/с2 | 3,02 | ||||||

| аВ, м/с2 | 2,78 | 1,06 | 2,11 | 2,35 | 2,06 | 3,99 | 3,74 |

| аC, м/с2 | 4,17 | 1,59 | 3,17 | 3,53 | 3,09 | 5,99 | 5,61 |

| аD, м/с2 | 4,13 | 0,69 | 3,14 | 3,37 | 2,76 | 5,94 | 5,27 |

| аВАn, м/с2 | 0,2 | 0,03 | 0,51 | 0,58 | 0,02 | 1,10 | 0 |

| aBO2n, м/с2 | 0,4 | 0,96 | 0,24 | 0,08 | 1,10 | 0,59 | 0 |

| aBA, м/с2 | 2,56 | 1,51 | 1,38 | 1,40 | 4,64 | 1,10 | 2,08 |

| аDC, м/с2 | 0,61 | 1,43 | 0,42 | 1,03 | 1,40 | 0,79 | 1,92 |

1.5 Построение диаграмм движения выходного звена

Масштабные коэффициенты диаграмм:

![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

,

где Хt – длина отрезка на оси абсцисс, равного одному периоду.

1.6 Определение угловых скоростей и ускорений

Определим угловые скорости звеньев в первом положении механизма:

![]() ;

; ![]() ;

;

![]() ;

;

Направление угловых скоростей и ускорений – соответственно направлению и характеру вращений этих звеньев относительно точек: А (шатун) и О2 (коромысло).

1.7 Определение скоростей и ускорений центров масс звеньев

![]() ;

; ![]()

![]()

![]() ;

; ![]()

![]()

1.8 Аналитический метод расчёта

1. Расчёт ведётся для первого положения.

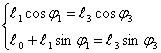

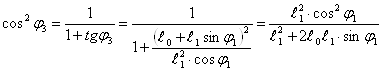

Составляем уравнение замкнутости векторного контура

![]()

2. В проекциях на координатные оси

3. Разделим второе уравнение на первое

![]() ;

;

4. Берём производную от левой и правой части

![]() ;

;

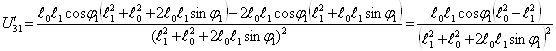

5. Найдем передаточную функцию скоростей U31

![]() ;

;

6. Передаточную функцию ускорений U'31

;

;

![]()

7. Угловая скорость

![]()

8. Угловое ускорение

![]()

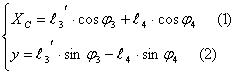

9.Составляем векторное уравнение для контура О2ВС

![]()

φ3=85.8°

φ3=85.8°

![]() ;

;

![]() ;

;

![]()

![]() ;

;

![]()

![]()

![]()

![]()

![]()

![]()

![]() м/с2

м/с2

![]() м/с2

м/с2

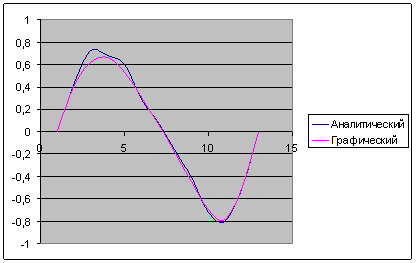

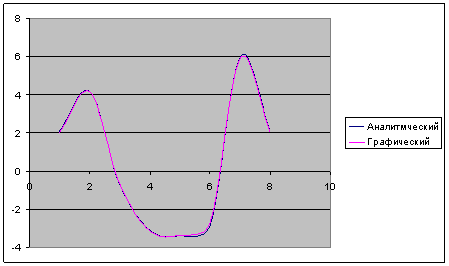

Составляем программу для вычисления скоростей и ускорений 5 звена и для построения диаграмм скорости и ускорения

Sub кинематика()

Dim f1, f3, w3, e3, sinf4, cosf4, sinf3, cosf3, U43, U431,_

Vc, ac, h, k As Double

Worksheets(1).Activate

Worksheets(1).Range("a:o").Clear

Worksheets(1).ChartObjects.Delete

Const l0 = 0.304

Const l1 = 0.104

Const l3 = 0.38

Const l4 = 0.57

Const l5 = 0.285

Const w1 = 8.37

h = 3

k = 1

For f1 = 10 * 3.14 / 180 To 370 * 3.14 / 180 Step 30 * 3.14 / 180

w3 = w1 * ((l1 ^ 2 + l0 * l1 * Sin(f1)) / (l1 ^ 2 + l0 ^ 2 + _

2 * l0 * l1 * Sin(f1)))

e3 = w1 ^ 2 * ((l0 * l1 * Cos(f1) * (l0 ^ 2 - l1 ^ 2)) / ((l1 ^ 2 + _

l0 ^ 2 + 2 * l0 * l1 * Sin(f1)) ^ 2))

sinf3 = (l0 + l1 * Sin(f1)) / (Sqr(l1 ^ 2 + l0 ^ 2 + 2 * l0 * l1 * Sin(f1)))

cosf3 = Sqr(1 - sinf3 ^ 2)

sinf4 = (l5 - l3 * sinf3) / l4

cosf4 = Sqr(1 - sinf4 ^ 2)

U43 = -((l3 * cosf3) / (l4 * cosf4))

U431 = (l3 * sinf3 + l4 * sinf4 * U43) / (l4 * cosf4)

Vc = -(w3 * (-l3 * sinf3 - l4 * sinf4 * U43))

ac = -((w3 ^ 2 * (-l3 * cosf3 - l4 * sinf4 * U431 - l4 * cosf4 * U43)) + _

(e3 * (-l3 * sinf3 - l4 * sinf4 * U43)))

Worksheets(1).Cells(3, h) = Vc

Worksheets(1).Cells(8, h) = ac

Worksheets(1).Cells(2, h) = k

Worksheets(1).Cells(7, h) = k

h = h + 1

k = k + 1

Next f1

Worksheets(1).Cells(2, 2) = 0

Worksheets(1).Cells(7, 2) = 0

Worksheets(1).Cells(3, 2) = Vc

Worksheets(1).Cells(8, 2) = ac

Worksheets(1).Cells(2, 1) = "Vc, м/с"

Worksheets(1).Cells(3, 1) = "Аналитические"

Worksheets(1).Cells(7, 1) = "ac, м/с^2"

Worksheets(1).Cells(8, 1) = "Аналитические"

Worksheets(1).Cells(1, 7) = "Положения механизма"

Worksheets(1).Cells(6, 7) = "Положения механизма"

End Sub

Рисунок 4 -Результаты работы программы

Рисунок 4 -Результаты работы программы

2. Силовой анализ механизма

Исходные данные:

Масса шатуна m2=70 кг.

Масса коромысла m3=80 кг.

Масса материала с жёлобом, m5=370 кг.

Диаметр цапф вращательных пар dц=60 мм.

Моменты инерции коромысла и шатуна

![]() ,

, ![]()

2.1 Определение сил инерции

Веса звеньев:

![]()

![]()

![]()

Сила полезного сопротивления

![]()

Силы инерции массивных звеньев и их моменты определим по формулам:

![]() и

и ![]()

![]()

![]()

![]()

![]()

При расчётах диад действие момента инерции интерпретируем как действие соответствующей силы инерции, отнесённой на одноимённое плечо от центра тяжести данного звена. Рассчитаем эти плечи по формуле:

![]()

Плечо откладываем перпендикулярно линии действия силы, причём перпендикуляр опускаем из центра масс звена, и из полученной точки проводим линию, параллельно направлению действия силы инерции. Пересечение этой линии со звеном (действительное или мнимое) даёт нам точку приложения соответствующей силы инерции.

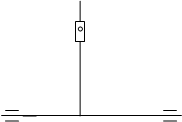

2.2 Расчёт диады 4-5

Для расчёта

этой диады изобразим её со всеми приложенными к ней силами. Действия

отброшенных связей заменяем реакциями ![]() и

и ![]() . Из условия равновесия ползуна 4

получим:

. Из условия равновесия ползуна 4

получим: ![]() .

Составим уравнение равновесия ползуна 5:

.

Составим уравнение равновесия ползуна 5:

![]()

Строим план сил для диады 4-5. Масштабный коэффициент плана сил.

![]()

Из плана сил получаем

![]()

![]()

![]()

![]()

2.3 Расчёт диады 2-3

Изобразим

диаду со всеми приложенными к ней силами. В точках А и О2 взамен отброшенных

связей прикладываем реакции ![]() и

и ![]() . В точке С прикладываем ранее

найденную реакцию

. В точке С прикладываем ранее

найденную реакцию ![]() . Реакции

. Реакции ![]() и

и ![]() разложим на нормальные и

касательные составляющие, при этом касательную составляющую

разложим на нормальные и

касательные составляющие, при этом касательную составляющую ![]() найдём по уравнению

равновесия моментов сил, приложенных к звену 2:

найдём по уравнению

равновесия моментов сил, приложенных к звену 2:

![]() , откуда

, откуда

![]()

Касательную составляющую ![]() найдём,

составив и решив уравнение равновесия моментов сил, приложенных к звену 3:

найдём,

составив и решив уравнение равновесия моментов сил, приложенных к звену 3:

![]() , откуда

, откуда

![]()

Строим план сил, предварительно рассчитав отрезки в мм:

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Реакцию внутреннюю в точке B определим на основании уравнения равновесия звена 2:

![]()

![]()

2.4 Расчёт кривошипа

Изобразим

кривошип с приложенными к нему силами и уравновешивающей силой Ру, эквивалентной

силе действия на кривошип со стороны двигателя. Действие отброшенных связей

учитываем, вводя реакции ![]() и

и ![]() . Определяем уравновешивающую

силу, считая, что она приложена в точке А кривошипа, перпендикулярно ему.

Уравнение равновесия кривошипа в этом случае принимает вид:

. Определяем уравновешивающую

силу, считая, что она приложена в точке А кривошипа, перпендикулярно ему.

Уравнение равновесия кривошипа в этом случае принимает вид:

![]()

откуда находим

![]()

![]()

2.5 Определение уравновешивающей силы методом Жуковского

Строим повёрнутый на 90° план скоростей и в соответствующих точках прикладываем все внешние силы, включая Ру и силы инерции. Составим уравнение моментов относительно точки РV, считая силу Ру неизвестной:

![]()

![]()

![]()

Погрешность графического метода

![]()

2.6 Определение мощностей

Мгновенная потребляемая мощность без учета потерь на трение:

![]()

Мощность привода на трение на преодоление силы полезного сопротивления:

![]() ,

,

где f- коэффициент трения, R-реакция во вращательной паре, rц – радиус цапф.

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Суммарная мощность трения

![]()

Мгновенная потребляемая мощность

![]()

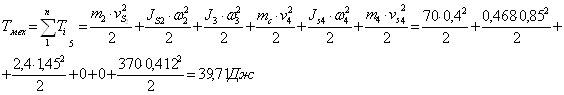

2.7 Определение кинематической энергии механизма

Кинематическая энергия механизма равна суммарной кинематической энергии входящих в него массивных звеньев.

За звено приведения выбираем кривошип. Кинетическая энергия кривошипа равна:

![]()

![]()

![]()

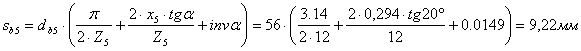

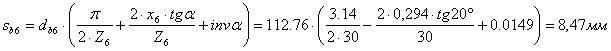

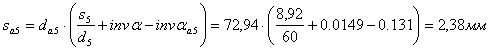

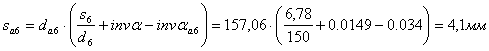

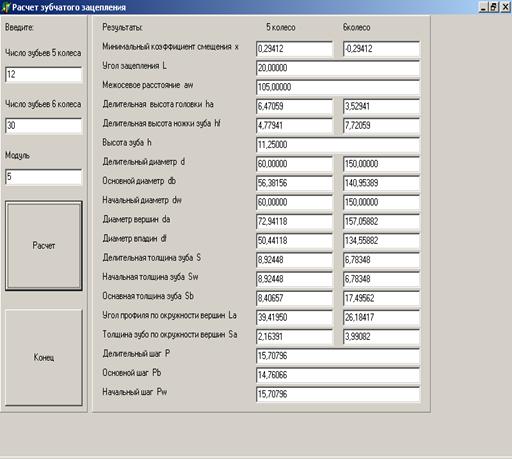

3. Геометрический расчет зубчатой передачи. Проектирование

планетарного редуктора

3.1 Геометрический расчёт зубчатой передачи

Исходные данные:

- число зубьев шестерни Z512

- число зубьев колеса Z630

- модуль зубчатых колёс m, мм5

Нарезание зубчатых колёс производится методом обкатки инструментом реечного типа, имеющего следующие параметры:

- коэффициент высоты головки зуба ![]()

![]() 1

1

- коэффициент радиального зазора ![]() 0,25

0,25

- угол профиля α, град20

Суммарное число зубьев колёс

![]()

Поскольку ![]() , то проектируем равносмещённое

зубчатое зацепление.

, то проектируем равносмещённое

зубчатое зацепление.

Минимальный коэффициент смещения шестерни и колеса

![]()

![]()

Делительное межосевое расстояние

![]()

Делительная высота головки зуба

![]()

![]()

Делительная высота ножки зуба

![]()

![]()

Высота зуба

![]()

Делительный диаметр

![]()

![]()

Основной диаметр

![]()

![]()

Диаметр вершин зубьев

![]()

![]()

Диаметр впадин зубьев

![]()

![]()

Делительная толщина зуба

![]()

![]()

Основная толщина зуба

Угол профиля по окружности вершин

![]()

![]()

Толщина зуба по окружности вершин

Делительный шаг

![]()

Основной шаг

![]()

Строим картину эвольвентного

зацепления по результатам расчетов. Масштабный коэффициент построения ![]() .

.

Определение коэффициента торцового перекрытия аналитически

![]()

Текст расчетной программы

unit Unit1;

interface

uses

Windows, Messages, SysUtils, Variants, Classes, Graphics, Controls, Forms,

Dialogs, StdCtrls, Buttons;

type

TForm1 = class(TForm)

GroupBox1: TGroupBox;

Edit1: TEdit; Edit2: TEdit; Edit3: TEdit; Edit4: TEdit; Edit5: TEdit;

Edit6: TEdit; Label1: TLabel; Label2: TLabel; Label3: TLabel;

Label4: TLabel; Label5: TLabel; Label6: TLabel; GroupBox2: TGroupBox;

Edit7: TEdit; Edit8: TEdit; Edit9: TEdit; Edit10: TEdit; Edit11: TEdit;

Edit12: TEdit; Edit13: TEdit; Edit14: TEdit; Edit15: TEdit; Edit16: TEdit;

Edit17: TEdit; Edit18: TEdit; Edit19: TEdit; Edit20: TEdit; Edit21: TEdit;

Edit22: TEdit; Edit23: TEdit; Edit24: TEdit; Edit25: TEdit; Edit26: TEdit;

Edit27: TEdit; Label7: TLabel; Label8: TLabel; Label9: TLabel;

Label10: TLabel; Label11: TLabel; Label12: TLabel; Label13: TLabel;

Label14: TLabel; Label15: TLabel; Label16: TLabel; Label17: TLabel;

Label18: TLabel; Label19: TLabel; Label20: TLabel; Label21: TLabel;

Label22: TLabel; Label23: TLabel; Label24: TLabel; Label25: TLabel;

Label26: TLabel; Label27: TLabel; BitBtn1: TBitBtn; BitBtn2: TBitBtn;

procedure BitBtn1Click(Sender: TObject);

private

{ Private declarations }

public

{ Public declarations }

end;

var

Form1: TForm1;

Z1,Z2,X1,X2,Aw,A,q,h,ha,ha1,c,ha2,m,hf1,hf2,d1,d2,dw1,dw2,db1,db2,da1,da2,

df1,df2,S1,S2,P,Pb,r:real;

implementation

{$R *.dfm}

procedure TForm1.BitBtn1Click(Sender: TObject);

begin

Z1:=strtoFloat(Edit1.Text);

Z2:=strtoFloat(Edit2.Text);

m:=strtoFloat(Edit3.Text);

ha:=strtoFloat(Edit4.Text);

c:=strtoFloat(Edit5.Text);

q:=strtoFloat(Edit6.Text);

q:=q*pi/180;

X1:=( 17-Z1)/17;

X2:=-X1;

A:=0.5*m*(Z1+Z2);

Aw:=A;

h:=2.25*m;

ha1:=m*(ha+X1);

ha2:=m*(ha+X2);

hf1:=m*(ha+c-X1);

hf2:=m*(ha+c-X2);

d1:=m*Z1;

d2:=m*Z2;

dw1:=d1;

dw2:=d2;

db1:=d1*cos(q);

db2:=d2*cos(q);

da1:=d1+2*ha1;

da2:=d2+2*ha2;

df1:=d1-2*hf1;

df2:= d2-2*hf2;

S1:=0.5*Pi*m+2*m*X1*sin(q)/cos(q);

S2:=0.5*Pi*m+2*m*X2*sin(q)/cos(q);

P:=Pi*m;

Pb:=P*cos(q);

r:=0.38*m;

Edit7.Text:=FloatToStr(X1);

Edit8.Text:=FloatToStr(X2);

Edit9.Text:=FloatToStr(a);

Edit10.Text:=FloatToStr(h);

Edit11.Text:=FloatToStr(ha1);

Edit12.Text:=FloatToStr(ha2);

Edit13.Text:=FloatToStr(d1);

Edit14.Text:=FloatToStr(d2);

Edit15.Text:=FloatToStr(dw1);

Edit16.Text:=FloatToStr(dw2);

Edit17.Text:=FloatToStr(db1);

Edit18.Text:=FloatToStr(db2);

Edit19.Text:=FloatToStr(da1);

Edit20.Text:=FloatToStr(da2);

Edit21.Text:=FloatToStr(df1);

Edit22.Text:=FloatToStr(df2);

Edit23.Text:=FloatToStr(S1);

Edit24.Text:=FloatToStr(S2);

Edit25.Text:=FloatToStr(P);

Edit26.Text:=FloatToStr(Pb);

Edit27.Text:=FloatToStr(r);

end;

end.

Вид приложения

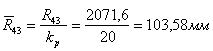

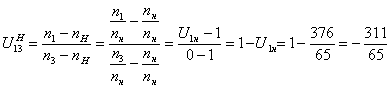

3.2 Проектирование планетарного редуктора

Исходные данные:

Модуль ![]()

Частота

вращения вала двигателя ![]()

Частота

вращения кривошипа ![]()

Числа зубьев ![]()

Знак передаточного отношения – минус

Номер схемы

редуктора ![]()

1. Передаточное отношение простой передачи

![]()

2. Общее передаточное отношение редуктора

![]()

3. Передаточное отношение планетарной передачи

![]()

4. Формула Виллиса для планетарной передачи

5. Передаточное отношение обращенного механизма, выраженное в числах зубьев.

![]()

6. Подбор чисел зубьев

Принимаем:

![]() тогда

тогда ![]()

![]()

Получаем ![]()

7. Условие соосности

![]() или

или ![]()

Условие соосности выполнено

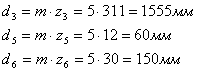

8. Делительные диаметры

![]()

![]()

9. Линейная скорость точки A колеса z1

![]()

10. Масштабный коэффициент Kv

![]()

11. Масштабный коэффициент построения плана частот вращения редуктора

![]()

3.3 Определение частот вращения аналитическим методом

![]() ; откуда

; откуда ![]() .

.

![]() ;

; ![]() ;

; ![]() ;

; ![]()

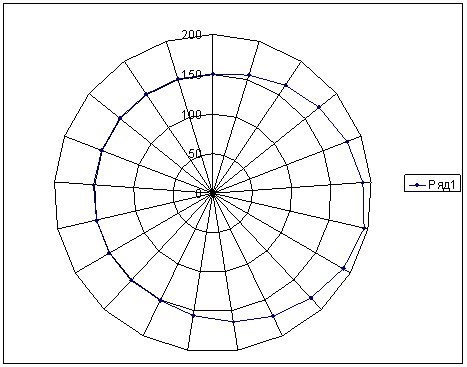

3.4 Определение частот вращения графическим методом

Масштабный коэффициент плана частот вращений:

![]() .

.

Частоты вращения, полученные графическим способом:

![]()

![]()

![]()

4. Синтез и анализ кулачкового механизма

Исходные данные:

- № кинематического графика движения толкателя4

- тип толкателя – плоский толкатель

- тип толкателя – плоский толкатель

- максимальный ход (подъем) толкателя h, мм 50

- рабочий

угол кулачка ![]() , град200

, град200

- частота вращения кривошипа nкр, мин-165

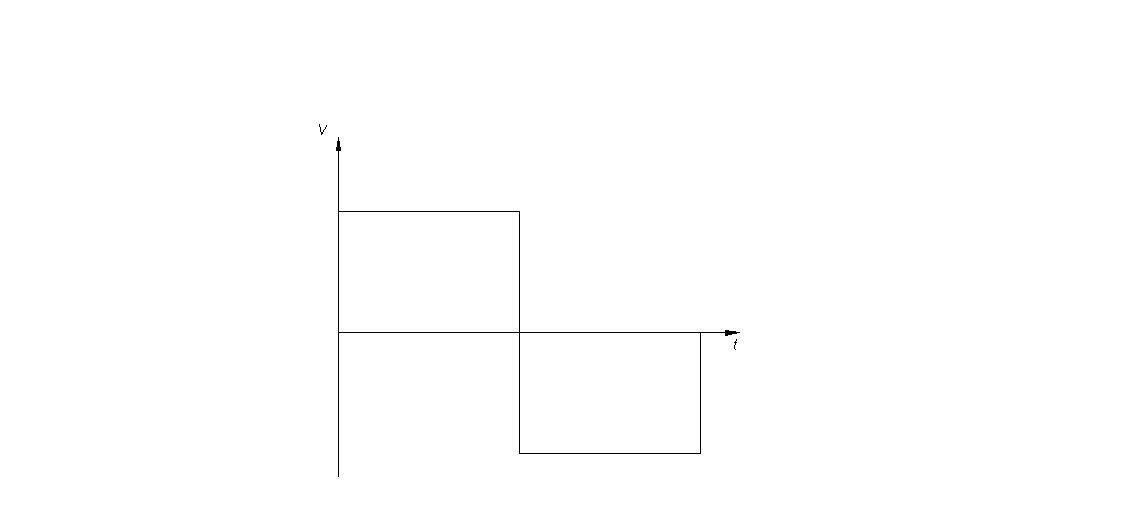

Рисунок 5 – Диаграмма движения выходного звена

4.1 Построение диаграмм и определение масштабных

коэффициентов

По заданному графику скорости толкателя графическим интегрированием по методу хорд строят 2 графика – график ускорения толкателя a(t) и график перемещения толкателя S(t). Базы интегрирования Н1=60мм.

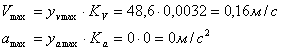

Определяем масштабные коэффициенты:

Масштабный коэффициент перемещения

![]()

где h – максимальный ход толкателя, м;

yh – максимальная ордината графика соответствующая заданному подъёму толкателя, мм.

Масштабный коэффициент времени

![]()

где φр – рабочий угол кулачка, град;

nкул – частота вращения кулачка, мин-1;

xt – длина отрезка на оси абсцисс графика, изображающая время поворота кулачка на рабочий угол, мм.

Масштабный коэффициент скорости толкателя

![]()

4.2 Минимальный радиус кулачка

Выбираем исходя из условия R0≥h

R0=150 мм

4.3 Построение профиля кулачка

Профиль

кулачка строим в масштабном коэффициенте построения ![]() Проводим окружность радиусом R0, откладываем фазовый

рабочий угол

Проводим окружность радиусом R0, откладываем фазовый

рабочий угол ![]() ْ и делим его на 12 частей.

От точки деления проводим ось. Вдоль оси толкателя откладываем текущее

перемещение толкателя от окружности минимального радиуса и проводим

перпендикуляры к линиям. Профилем кулачка будет огибающая всех положений

тарелки толкателя.

ْ и делим его на 12 частей.

От точки деления проводим ось. Вдоль оси толкателя откладываем текущее

перемещение толкателя от окружности минимального радиуса и проводим

перпендикуляры к линиям. Профилем кулачка будет огибающая всех положений

тарелки толкателя.

4.4 Определение максимальной скорости и ускорения толкателя

где ![]() ,

, ![]() – максимальные

ординаты скорости и ускорения на соответствующих графиках, мм.

– максимальные

ординаты скорости и ускорения на соответствующих графиках, мм.

Составляем программу определения профиля кулачка.

Public Sub kulachok()

Dim I As Integer

Dim dis1, dis2, R, a1, a2, arksin1, arksin2, BETTA As Single

Dim R0, FIR, FI0, FII, SHAG, E As Single

Dim S(1 To 10) As Single

Worksheets(1).Activate

Worksheets(1).Range("a:o").Clear

Worksheets(1).ChartObjects.Delete

R0 = InputBox("ВВЕДИТЕ МИНИМАЛЬНЫЙ РАДИУС КУЛАЧКА RO")

FIR = InputBox("ВВЕДИТЕ РАБОЧИЙ УГОЛ КУЛАЧКА FIR")

FI0 = InputBox("ВВЕДИТЕ НАЧАЛЬНОЕ ЗНАЧЕНИЕ УГЛА_

ПОВОРОТА КУЛАЧКА FI0")

E = InputBox("ВВЕДИТЕ ДЕЗАКСИАЛ E")

For I = 1 To 10

S(I) = InputBox("ВВЕДИТЕ СТРОКУ ПЕРЕМЕЩЕНИЙ S(" & I & ")")

Next I

FIR = FIR * 0.0174532

SHAG = FIR / 10

FI0 = FI0 * 0.0174532

FII = FI0

For I = 1 To 10

dis1 = (R0 ^ 2 - E ^ 2) ^ (1 / 2)

dis2 = S(I) ^ 2 + R0 ^ 2 + 2 * S(I) * dis1

R = dis2 ^ (1 / 2)

a1 = E / R

a2 = E / R0

arksin1 = Atn(a1 / (1 - a1 ^ 2) ^ (1 / 2))

arksin2 = Atn(a1 / (1 - a2 ^ 2) ^ (1 / 2))

BETTA = FII + arksin1 - arksin2

BETTA = BETTA * 180 / 3.1415

Worksheets(1).Cells(1, 1) = "R"

Worksheets(1).Cells(1, 2) = "BETTA"

Worksheets(1).Cells(I + 1, 1) = R

Worksheets(1).Cells(I + 1, 2) = BETTA

FII = FII + SHAG

Next I

End Sub

Результаты работы программы

| R, мм | BETTA |

| 150 | 0 |

| 155,35 | 16,67 |

| 164,33 | 33,34 |

| 172,64 | 50,01 |

| 180,96 | 66,68 |

| 189,98 | 83,35 |

| 195,04 | 100,02 |

| 189,98 | 116,69 |

| 180,96 | 133,36 |

| 172,64 | 150,03 |

| 164,33 | 166,70 |

| 155,35 | 183,37 |

| 150 | 200,04 |

| 150 | 216,71 |

| 150 | 233,38 |

| 150 | 250,05 |

| 150 | 266,72 |

| 150 | 283,39 |

| 150 | 300,06 |

| 150 | 316,73 |

| 150 | 333,40 |

| 150 | 350,07 |

| 150 | 360,00 |

Список литературы

1. Артоболевский И.И. Теория машин и механизмов.–Наука, М.: 1998 – 720 с.

2. Кожевников С.Н., Теория машин и механизмов, Машиностроение, М.: 1969г. – 538 с.

3. Корняко А.С., Курсовое проектирование по теории машин и механизмов. – Вища школа, Киев: 1970г. – 330 с.

4. Фролов И.П., Теория механизмов, машин и манипуляторов. – Дизайн ПРО, Минск .: 1998 г. – 428 с.

5. Фролов К.В., Теория механизмов и машин. Высшая школа, М.: 1998 – 494с.