Курсовая работа: Проектирование и расчет полноповоротного крана

Московский Государственный Технический Университет

им. Н.Э. Баумана

Калужский филиал

Факультет Конструкторско-механический (КМК)

Кафедра «Деталей машин и подъёмно-транспортного оборудования» К3-КФ

Расчетно-пояснительная записка

к курсовому проекту

по дисциплине: Подъемно-транспортные машины

на тему

Проектирование и расчет полноповоротного крана

вариант: 6.2

выполнил: студент Коркодинов С.А.

Калуга 2007 г.

Содержание

1. Механизм подъема

1.1 Выбор электродвигателя

1.2 Полиспаст

1.3 Выбор каната

1.4 Барабан

1.5 Выбор редуктора

1.6 Выбор тормоза

1.7 Расчет блока

2. Металлоконструкция крана

2.1 Основные размеры

2.2 Проверка статического прогиба

2.3 Вес металлоконструкции

2.4 Расчет на прочность

2.5 Опорные узлы

Список литературы

1. Механизм подъема

1.1 Выбор электродвигателя

Статическая мощность

![]() , где

, где

![]()

![]() - скорость

подъема груза

- скорость

подъема груза

![]() - КПД

зубчатого редуктора

- КПД

зубчатого редуктора

Из

альбома Александрова выбираем электродвигатель типа: 4АС71В8У3 с мощностью 0,3

кВт и числом оборотов ![]()

![]()

![]()

1.2 Полиспаст

КПД полиспаста:

![]() , где

, где

а = 2 – кратность полиспаста

m = 1 – число канатов, навиваемых на барабан

t = 0 – число отклоняющих блоков

![]() - КПД блока.

- КПД блока.

1.3 Выбор каната

Наибольшее натяжение в канате

![]()

Разрушающая нагрузка каната должна быть

![]()

К = 5.5 (табл. 2.1) – коэффициент запаса прочности

![]()

По

ГОСТ 2688-80 выбираем канат типа ЛК-Р 6×19+1о.с. диаметром ![]() при пределе прочности

материала проволок

при пределе прочности

материала проволок ![]()

Фактический запас прочности каната

![]()

1.4 Барабан

Диаметр барабана по оси каната

Округляем

до стандартного значения и принимаем ![]()

Шаг нарезки:

![]()

Принимаем Р = 5 мм

Толщина стенки барабана

![]() Принимаем:

Принимаем: ![]()

Напряжения сжатия в стенке барабана

![]()

![]() - для чугуна

СЧ15

- для чугуна

СЧ15

![]()

Следовательно, условие прочности выполняется

Длина барабана

![]()

![]() - расстояние

до начала нарезки

- расстояние

до начала нарезки

![]() - длина

рабочей части барабана

- длина

рабочей части барабана

![]() - число

рабочих витков

- число

рабочих витков

![]()

![]() - длина

барабана, на которой располагаются разгружающие витки

- длина

барабана, на которой располагаются разгружающие витки

![]() - длина

барабана, на которой располагается крепление каната.

- длина

барабана, на которой располагается крепление каната.

![]()

Округляем

до стандартного значения и принимаем ![]()

Частота вращения барабана:

![]()

1.5 Выбор редуктора

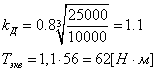

Номинальный момент на выходном валу:

![]()

Эквивалентный момент на редукторе:

![]() ,

,

где

![]() - коэффициент долговечности

- коэффициент долговечности

![]()

![]() - коэффициент эквивалентности

- коэффициент эквивалентности

![]() (табл. 1.1)

(табл. 1.1)

Из

альбома Александрова выбираем червячный редуктор: Ч-80 с ![]()

Передаточное число редуктора

![]()

Принимаем

![]()

1.6 Выбор тормоза

Грузовой момент на валу тормозного шкива:

![]() , где

, где

![]() - обратный КПД

- обратный КПД

![]() ,

,

![]() - КПД муфты

- КПД муфты

![]()

![]()

Требуемый момент тормоза:

![]() , где

, где

![]() коэффициент

запаса торможения

коэффициент

запаса торможения

![]() (табл. 2.4)

(табл. 2.4)

![]()

Из альбома Александрова выбираем колодочный тормоз с гидравлическим толкателем

типа:

ТКГ-160 с ![]()

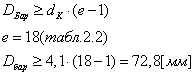

1.7 Расчет блока

Диаметр блока:

![]()

![]() - (табл. 2.2)

- (табл. 2.2)

Рекомендуется

расчетный ![]() увеличивается

на 25%

увеличивается

на 25%

![]()

Округляем до стандартного значения и принимаем

![]()

Диаметр оси блока

![]() - расстояние

между щеками подвески

- расстояние

между щеками подвески

![]()

Принимаем

![]()

Наибольшая нагрузка на подшипник блока

![]()

![]() - число

подшипников в блоке

- число

подшипников в блоке

Эквивалентная нагрузка подшипника блока

![]()

![]() (табл. 2.3) –

коэффициент эквивалентности

(табл. 2.3) –

коэффициент эквивалентности

![]() - коэффициент

безопасности

- коэффициент

безопасности

![]() - вращается

наружное кольцо

- вращается

наружное кольцо

Число оборотов блока

![]()

Требуемая динамическая грузоподъемность

![]()

![]() - ресурс работы

подшипника

- ресурс работы

подшипника

Выбираем

радиальный подшипник 1000904 ГОСТ 8338-75 с ![]() . Размеры подшипника

. Размеры подшипника ![]()

Крюк

выбираем по ГОСТ 6627-74 в зависимости от грузоподъемности и режима работы. При

![]() и среднем

режиме работы следует применять крюк №1 . Диаметр шейки крюка

и среднем

режиме работы следует применять крюк №1 . Диаметр шейки крюка ![]() , резьба хвостовика –

М12. По диаметру шейки выбираем упорный подшипник 8101 по ГОСТ 6874-75 со

статической грузоподъемностью

, резьба хвостовика –

М12. По диаметру шейки выбираем упорный подшипник 8101 по ГОСТ 6874-75 со

статической грузоподъемностью ![]() . Размеры подшипника

. Размеры подшипника ![]()

Требуемая статическая грузоподъемность

![]()

Высота траверсы для крюка

Материал траверсы – сталь 45

![]()

![]() - расстояние

между щеками подвески

- расстояние

между щеками подвески

Ширину

траверсы принимаем ![]()

![]() - диаметр

отверстия под шейку крюка

- диаметр

отверстия под шейку крюка

Принимаем

![]()

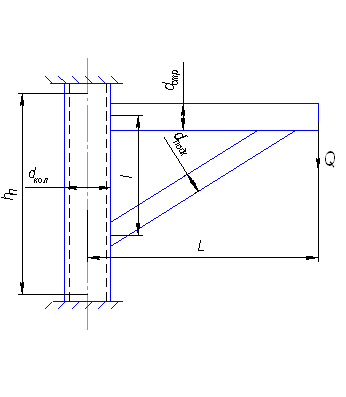

2. Металлоконструкция крана

2.1 Основные размеры

Принимаем, что металлоконструкция крана изготовлена из труб.

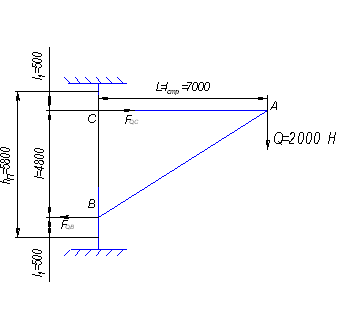

Высота колонны:

![]()

Следовательно, расстояние между подшипниками принимаем:

![]()

Расстояние между стрелой и подкосом l:

![]()

Принимаем l=4800 (мм)

Длина подкоса:

![]()

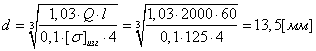

Диаметр колонны:

![]()

Диаметр стрелы:

![]()

Диаметр подкоса:

![]()

Принимаем в соответствии с ГОСТом 8732-78

Диаметр

колонны: ![]()

Диаметр

стрелы: ![]()

Диаметр

подкоса: ![]()

Толщина

стенок труб ![]() у стрелы и колонны

у стрелы и колонны ![]() , а у подкоса

, а у подкоса ![]()

Площадь поперечного сечения трубы колонны и стрелы:

![]()

Площадь поперечного сечения трубы подкоса:

![]()

Момент инерции сечения трубы колонны и стрелы:

![]()

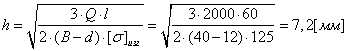

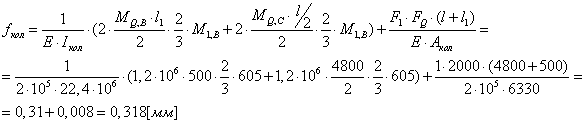

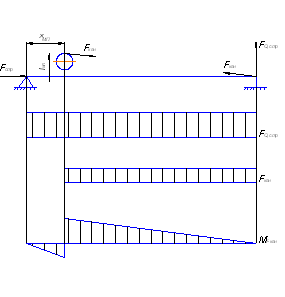

2.2 Проверка статического прогиба

Общий прогиб вызывается деформацией колонны и деформацией стрелы (стрела+подкос).

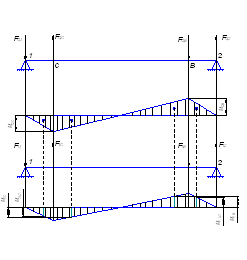

Эпюра изгибающих моментов

Прогиб за счет деформации колонны (изгиб и сжатие) определяется методом Верещагина.

![]()

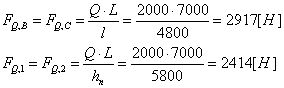

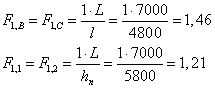

Нагрузки в точках В и С и реакции в опорах 1 и 2 от силы Q:

Изгибающие моменты в точках В и С от силы Q:

![]()

Нагрузки в точках В и С и реакции в опорах 1 и 2 от единичной силы:

Моменты в точках В и С от единичной силы:

![]()

Осевая сила, сжимающая колонну от силы Q:

![]()

от

единичной силы ![]()

Тогда получим прогиб за счет деформации колонны:

Прогиб за счет деформации стрелы:

![]()

Усилие в стреле и подкосе от единичной силы:

Тогда прогиб

![]()

Общий прогиб (статический):

![]()

Допускаемый прогиб:

![]()

2.3 Вес металлоконструкции

При подсчете веса стрелы, подкоса и колонны учитывают вес сварки, косынок, вводя коэффициент 1.1

Вес стрелы:

![]()

Вес подкоса:

![]()

Вес колонны:

![]()

Вес механизма подъема:

![]()

Вес крюковой подвески:

![]()

Координата центра тяжести стрелы и подкоса относительно оси поворота:

![]()

Координата центра тяжести механизма подъема:

![]()

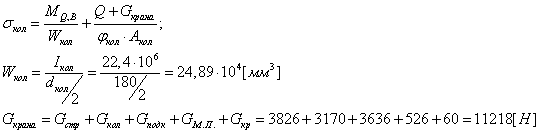

2.4 Расчет на прочность

Допускаемое нормальное напряжение:

![]()

Нормальные напряжения в подкосе:

![]()

Напряжения в колонне от изгиба и сжатия с учетом гибкости:

Радиус инерции сечения колонны:

![]()

Гибкость колонны:

![]()

Тогда

![]()

![]()

Напряжение в стреле:

Радиус инерции стрелы:

![]()

Гибкость стержня (стрелы):

![]()

Тогда

![]()

Плечо силы натяжения каната (из чертежа механизма подъема):

![]()

Напряжения в стреле складываются из:

а)

напряжения сжатия от веса поднимаемого груза (![]() ):

):

![]()

б) напряжения сжатия от натяжения каната (наклоном каната в стреле пренебрегаем, так как он мал):

![]()

в) напряжения изгиба от натяжения каната:

Суммарное напряжение в стреле:

![]()

Во всех несущих элементах металлоконструкции крана (стреле, колонне и подкосе) напряжения не превышают допускаемых.

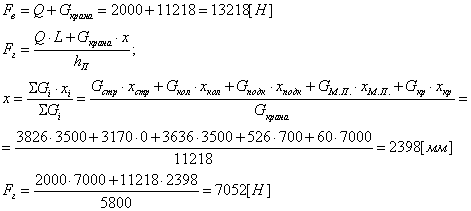

2.5 Опорные узлы

Подшипники

качения рассчитывают по статической грузоподъемности: упорные – по вертикальной

нагрузке ![]() ,

радиальные – по горизонтальной нагрузке

,

радиальные – по горизонтальной нагрузке![]() с учетом коэффициента запаса.

с учетом коэффициента запаса.

Требуемая статическая грузоподъемность для упорного подшипника:

![]()

Для радиального:

![]()

Для

вертикальных нагрузок выбираем упорный подшипник 8206 ГОСТ 7872-89 с ![]() . Размеры

подшипника

. Размеры

подшипника ![]() .

Для горизонтальных нагрузок выбираем самоустанавливающийся подшипник с

цилиндрическими роликами 1211 ГОСТ 28428-90 с

.

Для горизонтальных нагрузок выбираем самоустанавливающийся подшипник с

цилиндрическими роликами 1211 ГОСТ 28428-90 с ![]() , размеры подшипника

, размеры подшипника ![]()

В

обоих случаях ![]()

Список литературы:

1. Александров М.П., Решетов Д.Н. Подъемно-транспортные машины. Атлас конструкций. Учебное пособие для вузов. Под ред. д-ра техн. наук М.П. Александрова и д-ра техн. наук Д.Н. Решетова. М., “Машиностроение”, 1973, 256 с.

2. Дунаев П.Ф. Конструирование узлов и деталей машин. Пособие для вузов.-3-е изд., перераб. и доп.-М.: Высш. шк., 1978.-352 с., ил..

3. Казак С.А., Дусье В.Е., Кузнецов Е.С. Курсовое проектирование подъемно-транспортных машин. Под ред. С.А. Казака. — М.: Высшая школа, 1983. — 320 с.

4. Коросташевский Р.В., Нарышкин В.Н., Старостин В.Ф. и др. Подшипники качения: Справочник-каталог / Под ред. В.Н. Нарышкина, Р.В. Корасташевского. — М.: Машиностроение, 1984. — 280 с.

5. Снесарев Г.А. Методические указания по курсовому проектированию подъемно- транспортных средств механизации и автоматизации машиностроения. Под редакцией А.В. Буланже. Москва, 1981.

6. Снесарев Г.А. Учебное пособие по проектированию и расчету металлоконструкций подъемно-транспортных устройств. Под редакцией Г.А. Снесарева. Москва, 1985.