Контрольная работа: Проектирование привода

Оглавление

Задание для контрольной работы

1 Определение мощности на приводном валу

2 Выбор электродвигателя

3 Кинематический расчет привода

4 Расчет параметров зубчатых колес

4.1 Определение механических свойств материалов

4.2 Расчет параметров передачи

5 Конструирование валов редуктора

5.1 Расчет диаметров валов

5.2 Расчет шпоночных соединений

5.3 Расчет зубчатой муфты

5.4 Разработка чертежа вала редуктора

6 Проверочный расчет быстроходного вала

6.1 Определение реакций опор

6.2 Расчет статической прочности вала

6.3 Уточненный расчет прочности вала

7 Подбор подшипников качения

Список использованной литературы

Задание для контрольной работы

Провести проектировочный и проверочный расчет деталей механизма привода на основании его сборочного чертежа. Произвести выбор электродвигателя, расчет соединений, муфт и основных деталей редуктор, а также ориентировочного значения коэффициента полезного действия. Выполнить рабочий чертеж вала.

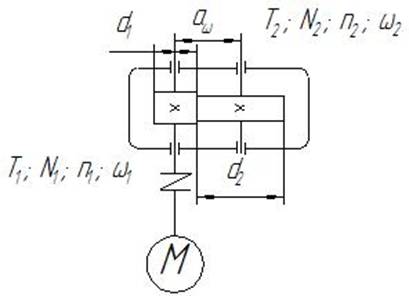

Кинематическая схема.

Исходные данные:

Долговечность привода tΣ, ч: 11600

Мощность тихоходного вала N2, кВт: 3,3

Частота вращения тихоходного вала n2, мин-1: 435

Материал вала: сталь 45 с термообработкой улучшением

1 Определение мощности на приводном валу

КПД редуктора:

η = ηзп · ηм · ηп2

ηзп = 0,95…0,98; принимаем ηзп = 0,98 – КПД закрытой цилиндрической передачи;

ηм = 0,995 – КПД муфты;

ηп = 0,99 – КПД пары подшипников качения.

η = 0,98 · 0,995 · 0,992 = 0,955

Требуемая мощность двигателя:

N1 = N2/ η = 3,3 / 0,955 = 3,46 кВт.

2 Выбор электродвигателя

Выбираем электродвигатель с запасом мощности: 4А112МВ6Y3 со следующими характеристиками:

Nдв = 4 кВт; nдвc = 1000 мин-1; dдв = 38 мм; ψmax = 2,2.

Частота вращения двигателя при номинальной нагрузке:

n1 = nдв = nдвc · (1-s) = 1000 · (1-0,04) = 960 мин-1, где:

s – коэффициент скольжения, принимаем s = 0,04.

3 Кинематический расчет привода

Передаточное число редуктора:

u = n1 / n2 = 960 / 435 = 2,2

Принимаем ближайшее стандартное значение (второй ряд): u = 2,24.

Уточним частоту вращения тихоходного вала редуктора:

n2 = n1 / u = 960 / 2,24 = 429 мин-1

Угловые скорости вращения валов:

ω1 = πn1 / 30 = 3,14 · 960 / 30 = 100,5 с-1;

ω2 = πn2 / 30 = 3,14 · 429 / 30 = 44,9 с-1.

Вращающие моменты на валах:

Т1 = N1 / ω 1 = 3,46 · 103 / 100,5 = 34,43 Н·м;

T2 = (N2 / ω 2) · η = T1 · u · η = 34,43 · 2,24 · 0,955 = 73,65 Н·м.

4 Расчет параметров зубчатых колес

4.1 Определение механических свойств материалов

Выбираем для шестерни сталь 45 с термообработкой улучшением НВ 240, а для колеса тоже сталь 45 с термообработкой нормализацией НВ 215.

Примем предварительно: для шестерни диаметр заготовки до 100 мм, а для колеса до 400 мм. Тогда:

- для материала шестерни: предел текучести σт = 440 МПа, предел прочности σв = 780 МПа;

- для материала колеса: предел текучести σт = 280 МПа, предел прочности σв = 550 МПа.

По заданной долговечности определяем число рабочих циклов:

- шестерни Nц1 = 60 · 960 · 11600 = 6,7 · 108;

- колеса Nц2 = 60 · 429 · 11600 = 3 · 108.

Так как Nц > 107 принимаем коэффициент долговечности КHL = 1.

Коэффициент безопасности примем: [n] = 1,15.

При НВ ≤ 350 НВ: σНlimb = 2 · HB + 70, тогда:

- для шестерни σНlimb1 = 2 · 240 + 70 = 550 МПа

[σH]1 = (σНlimb1 · КHL) / [n] = (550 · 1) / 1,15 = 478,3 МПа

- для колеса σНlimb2 = 2 · 215 + 70 = 500 МПа

[σH]2 = (σНlimb2 · КHL) / [n] = (500 · 1) / 1,15 = 434,8 МПа

4.2 Расчет параметров передачи

Введем коэффициент, учитывающий динамичность нагрузки и неравномерность зацепления kH = 1,2.

Коэффициент ширины колеса: ψba = 0,4.

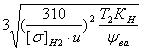

Межосевое расстояние из условия контактной прочности зубьев:

αW = (u + 1)  = (2,24 + 1)

= (2,24 + 1)  = 91,3 мм.

= 91,3 мм.

Принимаем αW = 100 мм.

m = (0,01-0,02) αW = 1-2 мм, принимаем m = 1 мм.

Определяем суммарное число зубьев шестерни и колеса:

zΣ = 2 αW / m = 2 · 100 / 1 = 200,

а также отдельно для быстроходной ступени передач:

z1 = 2 αW / m(u + 1) = 2 · 100 / 1 · (2,24 + 1) = 61,7; z1 = 62

Для тихоходной ступени:

z2 = z1u = 61,7 · 2,24= 138,2; z2 = 138

Уточняем передаточное число:

u = z2 / z1 = 138 / 62 = 2,23

Делительные диаметры:

d1 = m z1 = 1 · 62 = 62 мм

d2 = m z2 = 1 · 138= 138 мм

Диаметры вершин зубьев:

da1 = d1 + 2m = 62 + 2 · 1 = 64 мм

da2 = d2 + 2m = 138 + 2 · 1 = 140 мм

Ширина колеса прямозубой передачи при ψba = 0,4:

b2 = ψва · αW = 0,4 · 100 = 40 мм

Ширина шестерни:

b1 = b2 + 4 = 40 + 4 = 44 мм

Диаметры окружности впадин:

df1 = d1 – 2,5m = 62 – 2,5 · 1 = 59,5 мм

df2 = d2 – 2,5m = 138– 2,5 · 1 = 135,5 мм

Коэффициент ширины шестерни по диаметру:

Ψbd = b1 /d1 = 44 /62 = 0,71

5 Конструирование валов редуктора

5.1 Расчет диаметров валов

Диаметр выходного конца вала, исходя из расчета на кручение:

d = ![]() ,

,

где [τ]k – допускаемые напряжения кручения, определяемые механическими свойствами материала вала.

[τ]k = 0,1σт

Ведущий вал выполним за одно целое с шестерней. В качестве материалов валов возьмем: сталь 45 с термообработкой улучшением.

Тогда для ведущего вала:

[τ]k = 0,1σт = 0,1 · 440 = 44 МПа

dВ1 = ![]() = 15,8 мм

= 15,8 мм

Так как диаметр вала двигателя dдв = 38 мм, то окончательно берем dВ1 = 38 мм. Диаметр вала под подшипники принимаем 50 мм.

Для ведомого вала:

[τ]k = 0,1σт = 0,1 · 440 = 44 МПа

dВ2 = ![]() = 20,3 мм

= 20,3 мм

Принимаем: выходной диаметр Ø25 мм, под подшипники – Ø35 мм, под колесо - Ø45 мм.

5.2 Расчет шпоночных соединений

Размеры призматических шпонок выбираем по диаметру вала:

Ведущий вал:

dВ1 = 38 мм, берем шпонку: 10х8, t1 = 5 мм.

Ведомый вал:

dВ2 = 25 мм, берем шпонку: 8х7, t1 = 4 мм.

dВ2.1 = 45 мм, берем шпонку: 14х9, t1 = 5,5 мм.

Длину призматической шпонки выбираем из стандартного ряда в соответствии с расчетом на смятие по боковым сторонам шпонки:

lр ≥ (2 · Т · 103)/( d(h – t1) · [σсм])

Допускаемые напряжения смятия:

[σсм] = σт / [s],

где [s] – допускаемый коэффициент запаса.

Для шпонок из чистотянутой стали 45Х принимаем σт = 400 МПа. Принимаем: [s] = 2,3

[σсм] = 400 / 2,3 = 173,9 МПа

Ведущий вал:

lр1 = (2 · 34,43 · 103)/( 38 · (8 – 5) · 173,9) = 3,47 мм

l1 = lр1 + b = 3,47 + 10 = 13,47 мм

Окончательно берем: l1 = 20 мм

Ведомый вал:

lр2 = (2 · 73,65 · 103)/( 25 · (7 – 4) · 173,9) = 11,3 мм

l2 = lр2 + b = 11,3 + 8 = 19,3 мм

Окончательно берем: l2 = 20 мм

lр3 = (2 · 73,65 · 103)/( 45 · (9 – 5,5) · 173,9) = 5,4 мм

l3 = lр3 + b = 5,4 + 14 = 19,4 мм

Окончательно берем: l3 = 20 мм

Ширина колеса 40 мм – шпонка подходит.

5.3 Расчет зубчатой муфты

В приводе будем использовать зубчатую муфту. Выбор муфты производится в зависимости от диаметра вала и передаваемого крутящего момента по критерию:

Трасч = k · Тдл. ≤ Ттабл.

Принимаем k = 1, тогда:

Трасч = Т1 = 34,43 Н·м

Диаметр муфты:

dМ ≥ 10  = 10

= 10 ![]() = 35 мм

= 35 мм

qM = 0,2 – 0,25

kМ = 4 – 6 – при твердости 40-50 HRC

Выбираем зубчатую муфту dМ = 60 мм, Т = 4000 Н · м.

5.4 Разработка чертежа вала редуктора

Основные размеры вала редуктора были получены в результате его проектирования. Недостающие размеры определим на основании выбранного варианта исполнения.

Вал редуктора спроектирован ступенчатым, это дает ряд преимуществ: удобство сборки; изготовление сопрягаемых деталей в системе отверстия.

Размеры под посадочные места под сопрягаемые детали выберем по их соответствующим размерам и условиям соединений.

Для обеспечения возможности выхода шлифовального камня при обработке

посадочных поверхностей вала введем канавку.

Для обеспечения требований взаимозаменяемости и обеспечения необходимого качества соединений проставим на чертеже допуски на размеры.

Укажем шероховатость обрабатываемых поверхностей. В технических требованиях укажем термообработку.

6 Проверочный расчет быстроходного вала

6.1 Определение реакций опор

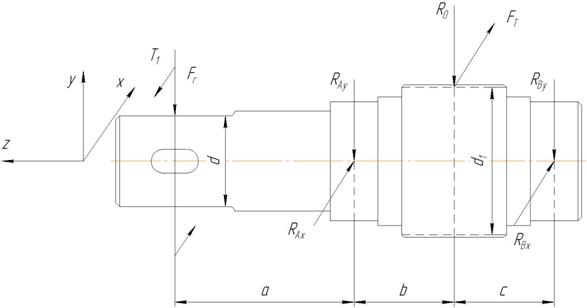

Для проверочного расчета статической и усталостной прочности ступенчатого вала составим его расчетную схему.

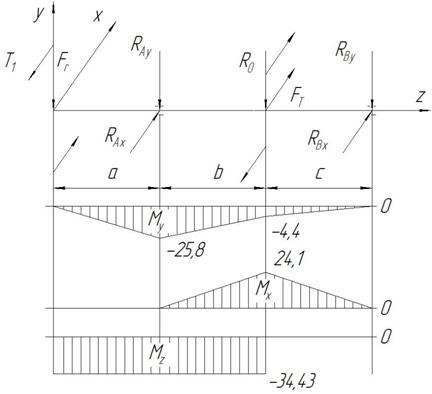

Расчетная схема вала.

Геометрические параметры вала определим на основании чертежа:

а = 75 мм; b = 42 мм; с = 42 мм.

Рассмотрим внешние силы, нагружающие быстроходный вал редуктора.

Со стороны муфты от электродвигателя на вал действует крутящий момент Т1 и поперечная сила Fr; со стороны зацепления окружная сила FT и поперечная R0:

FT = 2T1 / d1 = 2 · 34,43 · 103 / 62 = 1111 Н

R0 = FT · tgα = 1111 · tg 20° = 404 Н

Fr = (0,1 – 0,3)Ft ,

где Ft – окружное усилие, действующее на зубья муфты.

Ft = 2T1 / dМ = 2 · 34,43 · 103 / 60 = 1148 Н

Принимаем Fr = 344,4 Н

Рассмотрим плоскость YOZ:

ΣМАу = 0; -RBy · (c+b) – R0 · b + Fr · a = 0

RBy = (Fr · a – R0 · b) / (c+b) = (344,4 · 75 – 404 · 42) / 84 = 105,6 H

ΣМBу = 0; RAy · (c+b) + R0 · c + Fr · (a + b + c) = 0

RAy = (-Fr · (a + b + c) – R0 · c) / (c+b) = (-344,4 · 159 – 404 · 42) / 84 = - 854 H

Проверка:

ΣFу = 0; -Fr - RAy – R0 - RBy = -344,4 + 854 – 404 – 105,6 = 0

Построение эпюры Му:

Участок 0 ≤ z ≤ a, a = 0,075 м.

Му = - Fr · z

Му(0) = 0

Му(0,075) = -344,4 · 0,075 = -25,8 Н · м

Участок a ≤ z ≤ a + b, a = 0,075 м, b = 0,042 м.

Му = - Fr · z - RAy · (z – a)

Му(0,075) = - Fr · z = -344,4 · 0,075 = -25,8 Н · м

Му(0,117) = -344,4 · 0,117 – (- 854) · (0,117 – 0,075) = -4,4 Н · м

Плоскость XOZ.

ΣМАх = 0; -FT · b – RBx (c + b) =0

RBx = - FT · b / (c + b) = -1148 · 42 / 84 = -574 Н

ΣМВх = 0; FT · с + RАx (c + b) =0

RАx = - FT · с / (c + b) = -1148 · 42 / 84 = -574 Н

Проверка:

ΣFx = 0; RАx + RBx + FT = 0

-574 – 574 + 1148 = 0

Построение эпюры Мх.

Участок 0 ≤ z ≤ a, a = 0,075 м.

Мх(0) = 0

Мх(0,075) = 0 – на этом участке нет изгибающих сил.

Участок a ≤ z ≤ a + b, a = 0,075 м, b = 0,042 м.

Мх(0,075) = 0

Мх(0,117) = RАx · b = 574 · 0,042 = 24,1 Н · м

Результирующие реакции опор.

RA = ![]() =

= ![]() = 1029 H

= 1029 H

RB = ![]() =

= ![]() = 583,6 H

= 583,6 H

Построение эпюры Мz.

T1 = 34,43 Н · м

Участок 0 ≤ z ≤ a + b

Mz = - T1 = -34,43 Н · м

6.2 Расчет статической прочности вала

На основании эпюр можно сделать следующие выводы.

Опасными сечениями для рассматриваемого вала, которые необходимо проверить на прочность, являются сечения: (z = 0), как наименее жесткое при кручении dВ1 = 38 мм, а также сечения (z = a) и (z = a + b), где действуют наибольшие изгибающие моменты.

В сечении (z = 0) находится еще и шпоночный паз, ослабляющий его жесткость. Сечение (z = a), где действует изгибающий момент:

Ма

= ![]() =

= ![]() = 25,8 Н·м

= 25,8 Н·м

И крутящий момент Мz = 34,43 Н·м, находится в сложном напряженном состоянии и при этом имеет диаметр, незначительно превышающий наименьший. В сечении (z = a + b) изгибающий момент достигает величины:

Ма + b = ![]() =

= ![]() = 24,5 Н·м

= 24,5 Н·м

Рассчитаем наибольшие напряжения в опасных сечениях.

В сечении (z = 0) нормальные напряжения от осевых сил и изгибающих моментов равны нулю, касательные напряжения τmax определяются крутящим моментом

Мz = 34,43 Н·м и полярным моментом сопротивления сечения Wp цилиндрического конца вала со шпоночным пазом, глубиной t1 = 5 мм.

Wp = ![]() -

- ![]() =

= ![]() -

- ![]() = 10052 мм3

= 10052 мм3

Тогда наибольшие касательные напряжения:

τmax = Мz / Wp = 34,43 / 10052 · 10-9 = 3,4 МПа,

а условие прочности вала в сечении (z = 0):

τmax = 3,4 МПа ≤ [τ]k = 44 МПа

выполняется.

В сечении (z = a) наибольшие нормальные напряжения определяются величиной изгибающего момента Ма = 25,8 Н·м и моментом сопротивления сечения вала.

Wa = ![]() =

= ![]() = 12266 мм3

= 12266 мм3

σmax = Ма / Wa = 25,8 / 12266 · 10-9 = 2,1 МПа,

а наибольшие касательные напряжения этого сечения с полярным моментом:

Wp = ![]() =

= ![]() = 24532 мм3,

равны:

= 24532 мм3,

равны:

τmax = Мz / Wp = 34,43 / 24532 · 10-9 = 1,4 МПа

В качестве допустимых напряжений на изгиб примем:

[σ] = 0,8 · σT = 0,8 · 440 = 352 МПа

При этом условие статической прочности по приведенным напряжениям выполняется.

σпр

= ![]() =

= ![]() = 3,2 МПа ≤

[σ] = 352 МПа,

= 3,2 МПа ≤

[σ] = 352 МПа,

В сечении (z = a + b) рассчитаем аналогично, с учетом того, что наибольшие нормальные напряжения определяются величиной изгибающего момента

Ма + b = 24,5 Н·м и моментом сопротивления сечения вала (с диаметром шестерни по впадинам):

Wa = ![]() =

= ![]() = 20670 мм3

= 20670 мм3

σmax = Ма + b / Wa = 24,5 / 20670 · 10-9 = 1,2 МПа

Wp = ![]() =

= ![]() = 41340 мм3

= 41340 мм3

τmax = Мz / Wp = 34,43 / 41340 · 10-9 = 0,8 МПа

Условие статической прочности по приведенным напряжениям выполняется.

σпр

= ![]() =

= ![]() = 1,8 МПа ≤

[σ] = 352 МПа,

= 1,8 МПа ≤

[σ] = 352 МПа,

6.3 Уточненный расчет прочности вала

Определим усталостные характеристики материала вала – шестерни, изготовленной из стали 45 с улучшением (σт = 440 МПа, σв = 780 МПа). При симметричном цикле (R = -1) имеем:

σ-1 = 0,43 · σв = 0,43 · 780 = 335,4 МПа

τ-1 = 0,6 · σ-1 = 0,6 · 335,4 = 201,2 МПа

При пульсационном цикле (R = 0) имеем:

σ0 = 1,6 · σ-1 = 1,6 · 335,4 = 536,6 МПа

τ0 = 1,6 · τ-1 = 1,6 · 201,2 = 321,9 МПа

Рассчитаем коэффициенты, отражающие соотношение пределов выносливости при симметричном и пульсирующем циклах соответственно изгиба и кручения:

ψσ = (2 · σ-1 - σ0) / σ0 = (2 · 335,4 – 536,6) / 536,6 = 0,25

ψτ = (2 · τ-1 - τ0) / τ0 = (2 · 201,2 – 321,9) / 321,9 = 0,25

Из графика [3] определим коэффициенты влияния абсолютных размеров:

- в сечении (z = 0) при dв1 = 38 мм получим εσ = ετ = 0,82

- в сечении (z = а) при dп1 = 50 мм получим εσ = ετ = 0,77.

Зададим коэффициенты шероховатости [3] в зависимости от шероховатости поверхности Ra:

- в сечении (z = 0) при Ra = 1,25 получим kσn = kτn = 1,1

- в сечении (z = а) при Ra = 2,5 получим kσn = kτn = 1,2.

Эффективные коэффициенты концентрации напряжений определим из графика [1]:

- в сечении (z = 0) для концентратора в виде шпоночного паза имеем эффективные коэффициенты концентрации при изгибе и кручении соответственно

kσ = 2,3 и kτ = 2,1.

- в сечении (z = а) для концентратора в виде посадки с гарантированным натягом подшипника на вал имеем:

kσ / εσ = 3,9; kτ / ετ = 1 + 0,6(kσ / εσ – 1) = 1 + 0,6 · 2,9 = 2,74

Примем коэффициент упрочнения в расчетных сечениях равным kу = 1, поскольку поверхность вала не упрочняется. Рассчитаем коэффициенты перехода:

- для сечения (z = 0):

kσD = (kσ / εσ + kσn – 1) / kу = (2,3 / 0,82 + 1,1 – 1) / 1 = 2,9

kτD = (kτ / ετ + kτn – 1) / kу = (2,1 / 0,82 + 1,1 – 1) / 1 = 2,66

- для сечения (z = a):

kσD = (kσ / εσ + kσn – 1) / kу = (3,9 + 1,2 – 1) / 1 = 4,1

kτD = (kτ / ετ + kτn – 1) / kу = (2,74 + 1,2 – 1) / 1 = 2,94

Определим коэффициенты долговечности kСσ и kСτ [3]. Для этого рассчитаем эквивалентное число циклов при наибольшем значении показателя степени m = 9:

NΣ = 60 · n1 · tΣ · ![]() = 60 · 960 · 11600 · (19

· 0,1 + 0,89 · 0,25 + + 0,69 · 0,65) = 5,3 · 106

= 60 · 960 · 11600 · (19

· 0,1 + 0,89 · 0,25 + + 0,69 · 0,65) = 5,3 · 106

Коэффициент

долговечности: kСσ =  = 0,96 < 1, следовательно,

= 0,96 < 1, следовательно,

kСσ = kСτ = 1.

Поскольку вал не испытывает осевой нагрузки, то будем считать, что нормальные напряжения, возникающие в поперечном сечении вала, изменяются по симметричному циклу, т.е. σm = 0, амплитуда цикла нормальных напряжений равна наибольшему номинальному напряжению изгиба, соответственно: для сечения (z = 0), σa = 0 МПа; для сечения (z = a), σa = σmax = 2,1 МПа

Исходя из неблагоприятных условий примем, что напряжения кручения изменяются по нулевому (пульсирующему) циклу, тогда:

- для сечения (z = 0) τа = τm = τmax / 2 = 3,4 / 2 = 1,7 МПа;

- для сечения (z = a) τа = τm = τmax / 2 = 1,4 / 2 = 0,7 МПа.

Тогда коэффициент запаса прочности по касательным напряжениям для сечения

(z = 0):

nτ = τ-1 / ((kτD / kСτ) · τа + ψτ · τm ) = 201,2 / (2,66 · 1,7 + 0,25 · 1,7) = 40,7

Для сечения (z = a) коэффициент запаса прочности определим по нормальным и касательным напряжениям соответственно:

nσ = σ-1 / ((kσD / kСσ) · σa + ψσ · σm) = 335,4 / (4,1 · 2,1) = 39

nτ = τ-1 / ((kτD / kСτ) · τа + ψτ · τm ) = 201,2 / (2,94 · 0,7 + 0,25 · 0,7) = 90,1

Окончательно получим для сечения (z = a):

n = (nσ · nτ) / ![]() = (39 · 90,1) /

= (39 · 90,1) / ![]() = 35,8

= 35,8

Поскольку допускаемые значения коэффициента запаса принимают [n] = 1,5 – 2, то условие достаточной прочности n ≥ [n] выполняется.

7 Подбор подшипников качения

Определим ресурс:

Тихоходный вал:

L = (tΣ · 60 · n) / 106 = (11600 · 60 · 435) / 106 = 302,8 млн. об.

Быстроходный вал:

L = (tΣ · 60 · n) / 106 = (11600 · 60 · 960) / 106 = 668,2 млн. об.

Подсчитаем эквивалентные нагрузки:

Р = V · Rp · Кб · Кт

V = 1 – вращается внутреннее кольцо;

Кб = 1,3 - 1,5 – коэффициент безопасности;

Кт = 1 – температурный коэффициент;

Rp – силы возникающие в подшипнике.

Для быстроходного вала:

Р = 1 · 1029 · 1,5 · 1 = 1544 Н

Для тихоходного вала:

Р = 1 · 574 · 1,5 · 1 = 861 Н

Динамическая грузоподъемность:

С = Р , где:

, где:

а1 = 1 – коэффициент надежности,

а2 = 0,7 - 0,8 – обобщенный коэффициент.

Для быстроходного вала:

С = 1544![]() = 1551 Н

= 1551 Н

Для тихоходного вала:

С = 861![]() = 867 Н

= 867 Н

Для быстроходного вала: dп1 = 50 мм, С = 1551 Н, берем подшипник средней серии №310 (С = 61800 Н). [2]

Для тихоходного вала: dп1 = 35 мм, С = 867 Н, берем подшипник легкой серии №207 (С = 25500 Н). [2]

Список использованной литературы

1. Курсовое проектирование деталей машин. /Под общ. ред. В. Н. Кудрявцева. – Л.: Машиностроение, 1984. – 400с.

2. Анурьев В. И. Справочник конструктора – машиностроителя. М.: Машиностроение. 1979. Т. 1-3.

3. Кудрявцев В. Н. Детали машин. Л.: Машиностроение, 1980. 464 с.

4. Гжиров Р. И. Краткий справочник конструктора. – Л.: Машиностроение. 1983. – 464 с.