Курсовая работа: Проектирование приспособления для сверления отверстий в детали с конструкторским кодом 406542

Настоящий курсовой проект выполнен на кафедре "Технология и оборудование машиностроения" в соответствии со следующим заданием: спроектировать приспособление для сверления отверстий в детали с конструкторским кодом 406542, годовая программа 2000 штук.

1.1 Выбор метода обработки поверхности и расчет массы детали

Отверстия в детали должны быть выполнены по 14 квалитету с шероховатостью Ra 12,5 мкм. Наиболее целесообразно в данном случае использовать спиральное сверло с цилиндрическим хвостовиком, поскольку эти требования достигаются при однократном (черновом) сверлении. А именно 11... 14 квалитет точности и шероховатость Ra 6.3... 12.5 мкм

Для расчёта массы разбиваем деталь на элементарные геометрические фигуры и рассчитываем массу каждой полученной части детали по таблицам [9]

Материал детали – 40 ХЛ ГОСТ 1050-88

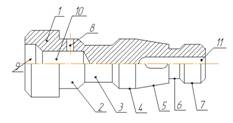

Рисунок 1.1 Обрабатываемая деталь

Результаты расчетов сведем в таблицу:

Таблица 1. Расчет объема детали.

| Элементы детали |

Расчетная формула |

Объем, мм3 |

|

| 1 | Цилиндр R30•31 |

|

87606 |

| 2 | Цилиндр R 22,5•23 |

|

36561 |

| 3 | Цилиндр R.16,5•25 |

|

21371 |

| 4 | Цилиндр R.22,5•21 |

|

33382 |

| 5 | Усеченный конус |

|

32484 |

| Цилиндр R.13,5•10 |

|

5722 | |

| Цилиндр R.17,5•23 |

|

22117 | |

| Цилиндр R.3•11 |

|

310 | |

| Цилиндр R.17,5•16 |

|

15386 | |

| Цилиндр R.11,5•37 |

|

15364 | |

| Цилиндр R.6•60 |

|

6782 |

Масса детали m, кг определяется по формуле

![]()

где V - объем детали, мм3, р - плотность материала детали,

![]()

![]()

![]() мм3;

мм3;

![]() кг;

кг;

1.2 Схема базирования детали и её обоснование

Базирование детали осуществляют для обеспечения ее однозначного положения при выполнении операции.

Для придания заготовке ориентированного положения базируем ее в горизонтальной плоскости на плоскую поверхность, лишая, при этом, трех степеней свободы. и при помощи призм зажимают с двух сторон по наружной цилиндрической поверхности. Зажим в призмах обеспечивает лишение еще двух степеней свободы. При этом происходит самоцентрирование деталей, что повышает точность их обработки. Поскольку ориентации заготовки вокруг вертикальной оси несущественна, то для обеспечения точности обработки достаточно лишить заготовку пяти степеней свободы.

Рисунок 1.3 Схема базирования деталей

1.3 Выбор оборудования и режущего инструмента

Выбор оборудования для проектируемого технологического процесса производится уже после того, как каждая операция предварительно разработана, т.е. намечены , выбраны или определены:

- метод обработки поверхности или сочетания поверхностей;

- режущий инструмент;

- точность и шероховатость поверхностей;

- такт выпуска и тип производства;

Для определения типа производства необходимо определить и сопоставить заданный такт выпуска и трудоемкость (штучное время) операции , для которой проектируется приспособление.

Такт выпуска [4, с. 22], мин:

![]()

где ![]() – годовой располагаемый

фонд времени станка, (4029 ч);

– годовой располагаемый

фонд времени станка, (4029 ч);

![]() – программа выпуска, (2000 шт).

– программа выпуска, (2000 шт).

![]() мин;

мин;

Режущий инструмент выбираем, исходя из условия, чтобы за один раз посверлить отверстие на всю глубину.

Сверлить будем сверлом 2300-8466 ГОСТ 22735-77

Таблица 1.2. Основные параметры сверла

| Внешний диаметр D, мм | 8 |

| Рабочая длина , мм | 27 |

| Общая длина, мм | 10 |

| Передний угол | 120 |

| Материал режущей части фрезы | Р6М5 |

Исходя, из необходимых условий, для обработки отверстий предварительно принимаем вертикально-фрезерный станок модели 6Р80Г. Далее, после расчета режимов резания необходимо сопоставить мощность привода станка с эффективной мощностью резания и, при необходимости, уточнить модель станка.

Таблица 1.2. Технические характеристики станка модели 6Р80Г

| Расстояние от торца шпинделя до стола, мм | 50…350 |

| Размер стола | 800•200 |

|

Наибольшее перемещение стола, мм Продольное Поперечное Вертикальное |

500 160 300 |

| Конецшпинделя Конус 7:24 (ГОСТ 19860-74) | 40 |

| Размер Т- образного паза стола (среднего), мм | 14Н8 |

| Число скоростей шпинделя | 12 |

| Число ступеней подач | 12 |

|

Частота вращения шпинделя, мин-1 |

50…2240 |

|

Подача стола, |

25…1120 |

|

Скорость быстрого перемещения стола, |

2300 |

| Мощность электродвигателя привода главного движения, кВт | 3 |

1.4 Расчет режимов резания

Исходные данные:

1) Обрабатываемый материал – 40 ХЛ ГОСТ 1050-88

2) Твёрдость HB 170 – 229 кгс/мм2.

Предельная прочность ![]() = 600МПа.

= 600МПа.

Предельная текучесть ![]() = 720 МПа.

= 720 МПа.

3) Режущий инструмент выбираем в пункте 1.3

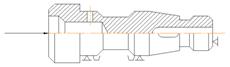

1. Сверлить будем за один подход. Следовательно, глубина сверления будет равняться l = 11 мм. 1. Расчет длины рабочего хода:

![]() , мм, [1, c.73]

, мм, [1, c.73]

Где Lрез – длина резания, мм,( Lрез=11мм);

Y – величина подвода, врезания и перебега, мм. [1, с.302]( Y=2.4 мм);

![]() мм;

мм;

Рисунок 1.4 Схема расчета длины рабочего хода.

2.

Определение рекомендуемой подачи: ![]()

![]()

Принимаем

![]()

3. Определение стойкости инструмента: Т = 120 миин [7. с.87]

4. Расчет скорости резания V м/мин

![]() [7, с.96],

[7, с.96],

где ![]() – табличное значения

скорости

– табличное значения

скорости ![]() = 12 м/мин.

= 12 м/мин.

![]() – коэффициент, зависящий от размеров

заготовки,

– коэффициент, зависящий от размеров

заготовки, ![]() = 1

= 1

![]() – коэффициент, зависящий от

обрабатываемого материала

– коэффициент, зависящий от

обрабатываемого материала ![]() = 0,9[1].

c.100],

= 0,9[1].

c.100], ![]() –

коэффициент, зависящий от стойкости материала и инструмента.

–

коэффициент, зависящий от стойкости материала и инструмента. ![]() = 0,9.

= 0,9.

Тогда скорость ![]() м/мин;

м/мин;

5. Расчет числа оборотов шпинделя n мин-1:

![]() мин-1 ;

мин-1 ;

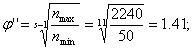

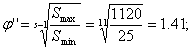

Пределы частоты шпинделя для станка 6Р80Г 50…2240 мин-1 ; количество скоростей шпинделя 12

;

;

Составим ряд скоростей шпинделя 353, 630 мин-1

Ближайшая меньшая 353 мин-1

Действительная скорость резания

![]() м/мин;

м/мин;

6. Минутная подача ![]() мм/мин;

мм/мин;

![]() мм/мин;

мм/мин;

Пределы подач для станка 6Р80Г 25…1120 мм/мин;

Число ступеней подач – 12

Составим ряд скоростей шпинделя 25; 35.3, 49.9, 99.6, 140, 200, 280, 400, 560, и т.д.

То есть ближайшее меньшее

значение к расчётной подаче ![]() мм/мин;

мм/мин;

7. Определяем основное машинное врем:

![]() мин;

мин;

1.5 Нормирование технологической операции и определение типа производства

Зная основное время Т0,мин и особенности компоновки проектируемого приспособления, рассчитываем вспомогательное время на выполнение операции. [4,с.197]

Нормирование вспомогательных технологических переходов и приемов сводим таблицу.

Таблица 1.3. Расчет вспомогательного времени

| Содержание технологического перехода |

Тв, мин |

|

1. Взять деталь, установить в кондуктор Первая деталь Каждая последующая деталь |

0,048 0,034 |

| 2. Закрепить заготовку | 0,036 |

| 3. Установить сверло диаметром 8 мм в быстросменный патрон, снять | 0,035 |

| 4. Подвести сверло в вертикальном направлении | 0,01 |

| 5. Установить частоту вращения рукояткой | 0,02 |

| 6. Установить подачу рукояткой | 0,02 |

| 7. Включить станок кнопкой | 0,01 |

| 8. Отключить подачу рукояткой | 0,01 |

| 9. Сверлить отверстие диаметром 8 мм на глубину 14 мм. | 0,17 |

| 10. Выключить подачу рукояткой | 0,02 |

| 11. Вывести сверло из отверстия на расстояние 100 мм | 0,01 |

| 12. Выключить станок кнопкой | 0,01 |

| 13. Очистить приспособление от стружки щеткой | |

| Сумма | 0,325 |

В таблице не учтено время на измерение детали, входящее в состав вспомогательного времени.

В данном случае время на измерение, учитывая, что периодичность перекрывается основным машинным временем.

Время на техническое обслуживание рабочего места – смену режущих инструментов – не учитываем, так как работа осуществляется с применением быстросменных патронов и втулок, в которых заранее установлены все режущие инструменты.

Определим время на организационное обслуживание. Это время определяется в процентах от оперативного времени.

![]() мин.

мин.

Время перерывов на отдых и личные надобности рабочих устанавливаются в процентах от оперативного времени.

![]() мин.

мин.

Определим штучное время

![]()

![]()

Определяем такт выпуска

![]()

где ![]() – годовой располагаемый

фонд времени станка, ч;

– годовой располагаемый

фонд времени станка, ч;

![]() – программа выпуска, шт.

– программа выпуска, шт.

![]()

Штучное время не превышает такт выпуска, следовательно, для обеспечения годовой программы производства достаточно одного станка.

Значит фактический

коэффициент загрузки оборудования ![]()

На рабочем месте выполняется одна операция. Коэффициент закрепления операций Kзо=1, что соответствует для массового производства, согласно ГОСТ 14004-74.

Проверим правильность выбора станка по мощности резания и по осевой силе. Проверку производим для операции сверления отверстия диаметром 6 мм.

![]()

где ![]() – табличное значение

осевой силы, Н;

– табличное значение

осевой силы, Н;

при S0 = 0,1 мм/об ![]() = 1800 Н.

= 1800 Н.

![]() – коэффициент, зависящий от

обрабатываемого материала,

– коэффициент, зависящий от

обрабатываемого материала, ![]() = 1;

= 1;

![]() Н

Н

Наибольшее усилие подачи станка равно 5600 Н.

Мощность резания ![]() , кВт [7, с.126]

, кВт [7, с.126]

где ![]() – значение мощности

резания, кВт,

– значение мощности

резания, кВт,![]() = 0,45 кВт;

= 0,45 кВт;

![]() – коэффициент, зависящий от

обрабатываемого материала,

– коэффициент, зависящий от

обрабатываемого материала, ![]() = 1;

= 1;

![]() ,

,

Наибольшая мощность

станка ![]() =1,5 кВт.

=1,5 кВт.

Станок подходит для данной операции.

2. РАСЧЁТ ТОЧНОСТИ ПРИСПОСОБЛЕНИЯ

При расчете точности необходимо определить погрешности изготовления и сборки элементов приспособления в зависимости от параметров, заданных в чертеже детали, а именно:

Ø Допуск на размер 0.4 мм от плоскости торца детали до центра отверстия Д6 мм согласно ±t2/2 составит ±0,31;

Ø Отклонение от перпендикулярности плоскостей торца отверстию не более 0,05/100

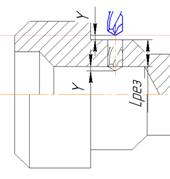

Для выполнения точностных расчетов составим схему базирования (рис.2),на котором покажем элементы определяющие положение и направление движения инструмента, кондукторную втулку.

Рисунок 2 – Схема для расчёта точности кондуктора

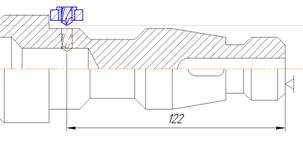

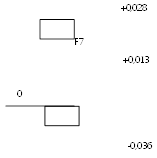

Допуски на диаметры

отверстий кондукторных втулок для прохода сверла по посадке f7 системы вала. В нашем случае допуск

на отверстие втулок для сверла Д6f7(![]() ).

).

Определим допустимую погрешность изготовления кондуктора обеспечивающую получение размера 122±0,31.

Половине допуска на это расстояние δ, при условии, что середины полей допусков в деталях и кондукторной плите совпадают, определяется по формуле:δ=δ+S, где δ1- допуск на расстояние от торца детали до центра отверстия (δ1=0,31);

S-максимальный радиальный зазор между постоянной втулкой и инструментом.

Рис 3 Схема полей допусков сверла и отверстия кондукторной втулки.

Принимаем наибольшее отклонение от номинала сверла как сумму максимальной величины разбивки и допуска на неточность изготовления, равную полю допуска соответствующего отверстия (рис. 3).

Таким образом,

![]() .

.

Тогда

![]() .

.

Следовательно, допуск на расстояние от торца детали до отверстия под постоянную втулку в кондукторной плите составит ±0,25.

3. РАСЧЁТ УСИЛИЙ ЗАЖИМА

Для обеспечения надёжного закрепления детали при обработке необходимо, чтобы с помощью зажимных элементов и устройств базовые поверхности детали были прижаты к опорным элементам.

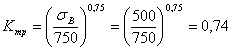

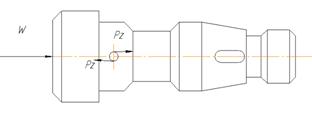

При выполнении сверления будет возникать крутящий момент, который будет стремиться повернуть заготовку относительно оси обрабатываемого отверстия. Определяем крутящий момент и осевую силу для сверления отверстия диаметром 8 мм.

Момент кручения находим по формуле: [9. с.277]

![]()

где Cm=0.0345

q=2

y=0,8;

Kp =Kmp

Рисунок 1 – Схема воздействия на заготовку моментов, сил зажима

![]()

Рассчитываем силу зажима детали, для чего составим уравнение:

![]()

где ![]() – коэффициент запаса.

– коэффициент запаса.

![]() ;

;

K0=1,5;

K1=1,2;

K2=1;

K3=1;

K4=1,3;

K5=1.

![]() ;

;

![]()

![]()

Механизм может обеспечить силу зажима в 3300 Н, что больше расчётного значения и поэтому удовлетворяет условию.

4. РАЗРАБОТКА КОНСТРУКЦИИ ПРИСПОСОБЛЕНИЯ

Приведённые выше расчёты и обоснования в значительной мере обусловили конструкцию проектируемого приспособления. Можно констатировать следующее:

1) зажимной элемент находится напротив установочного элемента (угольника с упором) и прижимает заготовку к нему;

Разработку конструкции приспособления выполняем в соответствии с общими рекомендациями, как было изложено выше.

На основе ранее составленной схемы базирования в точках, которыми деталь должна опирать на установочные элементы, вычерчиваем выбранные по ГОСТ опорные призму и угольники.

В точках приложения зажимных усилий, выбранных при силовом расчёте, вычерчиваем нажимной винт.

Для вертикально-сверлильного станка при установке приспособления на стол необходимо лишь совместить ось инструмента с осью кондукторной втулки. Затем закрепить кондуктор на столе прихватом.

Важным условием работоспособности приспособления является возможность лёгкого удаления стружки из зоны установки детали. Особенно тщательно следует очищать поверхность установочных элементов, поэтому к ним должен быть обеспечен свободный доступ. В разработанном приспособлении такая возможность предусмотрена, призма, на которой устанавливается деталь, легко доступна для очистки от стружки.

СПИСОК ЛИТЕРАТУРЫ

1. Антонюк В.Е. Конструктору станочных приспособлений. – Мн.: Беларусь, 1999. – 392 с.

2. Антонюк В.Е. Справочник конструктора по расчёту и проектированию станочных приспособлений. – Мн.: Беларусь, 1969. – 390 с.

3. Анурьев В.И. Справочник конструктора-машиностроителя. т.1. – М.: Машиностроение, 1980. – 729 с.

4. Горбацевич А.Ф., Шкрет В.А. Курсовое проектирование по технологии машиностроения. – Мн.: Вышэйшая школа, 1983. – 256 с.

5. Жданович В.В., Горбацевич А.А. Оформление документов дипломных и курсовых работ. – Мн.: УП "Технопринт", 2002. – 100с.

6. Поливанов П.М. Таблицы для подсчёта массы деталей и материалов. – М.: Машиностроение, 1980. – 400 с.

7. Режимы резания металлов. Справочник / Под ред. Ю.В. Барановского. – М.: Машиностроение, 1972. – 407 с.

8. Станочные приспособления. Справочник. т.1 / Под ред. Б.Н. Вардашкина и А.А.Шатилова – М.: Машиностроение, 1984 с. – 592 с.

9. Справочник технолога-машиностроителя. В 2-х т. Т.2. / Под ред. А.К. Косиловой и Р.К. Мещерякова. -4-е изд.-М.: Машиностроение. 1985. -496 с.