Реферат: Проектирование технологических процессов изготовления деталей

Исходные данные. При разработке технологических процессов необходимы три вида исходной информации: базовая, которая содержится в конструкторской документации на деталь (рабочий чертеж и технические условия) и годовой программе выпуска деталей; руководящая, к которой относятся данные, помещенные в стандартах ЕСТПП и технологических инструкциях предприятия или отрасли; справочная, находящаяся в каталогах и справочниках, по техническим данным оборудования, в описаниях типовых технологических процессов, нормативах по техническому нормированию.

Рабочий чертеж детали должен быть выполнен в соответствии с ЕСКД (единая система конструкторской документации). Он должен иметь: нужное количество проекций, необходимые размеры при правильной расстановке их с указанием квалитетов точности; обозначения шероховатости поверхностей; допуски на погрешность формы и расположения поверхностей; указание о марке материала, из которого изготавливается деталь, защита детали от внешних воздействий; дополнительные требования, которые определяются методом изготовления.

Технические условия составляются на наиболее ответственные детали, когда невозможно их изложить в рабочем чертеже. В технических условиях указываются назначение детали, особые требования к изделию, методы контроля, общие требования по клеймению, хранению, транспортировке и т.д.

Программа выпуска определяет тип производства и методы изготовления изделий, степень детализации при разработке технологических процессов.

Основными требованиями, предъявляемыми к разрабатываемым технологическим процессам, являются: возможность изготовления детали в полном соответствии с чертежами, стабильность параметров качества в процессе производства и эксплуатации изделий; оптимальная стоимость производства.

Разработка единичных технологических процессов должна определяться в соответствии с ГОСТ 14.301-83 ЕСТПП и включает в себя:

1. Технологический контроль чертежа.

2. Выбор типа производства, подбор ранее разработанного типового технологического процесса, если такая возможность имеется.

3. Выбор вида исходной заготовки и метода получения.

4. Выбор технологических баз и проектирование маршрута обработки.

5. Разработку структуры технологического процесса и последовательности выполнения операций.

6. Назначение (выбор) технологического оборудования, технологической оснастки.

7. Расчет припусков и операционных размеров.

8. Назначение и расчет технологических режимов обработки, нормирование операций и всего технологического процесса.

9. Назначение методов контроля качества деталей.

10. Составление планировок производственных участков.

11. Оформление рабочей технологической документации на разрабатываемый технологический процесс.

Рассмотрим содержание и методы решения задач на основных этапах проектирования технологических процессов.

Технологический контроль чертежа заключается в проверке: правильности выбора материала; целесообразности допусков на размеры с точки зрения служебного назначения и условий эксплуатации; отсутствии ошибок и неточностей в выполнении графики чертежа; правильности выбора защитных покрытий; отсутствии ошибок в технических требованиях чертежа. Задачей изучения чертежа является оценка технологичности конструкции детали и степени соответствия ее требованиям заданного объема производства.

Выбор заготовки. Заготовка - это материал, приведенный к форме и состоянию, удобному для дальнейшей механической, термической, гальванической или другого вида обработки, связанной с получением из этого материала готовой детали. Выбор заготовки зависит от формы детали и ее размеров, исходного материала, вида производства, наличия оборудования, требований к ее качеству, а также экономических соображений. С учетом вида производства необходимо стремиться к выбору такой конструктивной формы, которая максимально приближалась бы к форме самой готовой детали. Исходя из общих требований снижения материалоемкости и повышения коэффициента использования материалов, необходимо стремиться к всемерному сокращению механической обработки заготовок, которая является основным источником отходов материала.

На предприятиях по производству радиоэлектронных средств, для конкретных случаев, заготовки могут быть получены: методом холодной листовой штамповки, литьем, обработкой давлением, формообразованием из пластмасс или керамики. При изготовлении деталей обработкой резанием в качестве заготовок применяют отрезки стандартных профилей: круглых, квадратных, шестигранных полос и т.д.

Чертеж заготовки должен отражать все особенности метода ее изготовления: литейные уклоны и радиусы закругления, шероховатость поверхности, точность размеров и др. Размеры заготовки отличаются от размера готовой детали на сумму операционных припусков.

Расчет припусков и промежуточных размеров. Припуском называется слой материала, прилежащий к поверхности заготовки и подлежащий удалению с целью получения заданного размера обрабатываемой поверхности. В промежуточных операциях обработки поверхностей различают два вида припуска: припуск, который удаляется с обрабатываемой поверхности в виде отхода, и припуск, который образуется в данной операции и подлежит удалению при обработке на следующей операции. Второй входит в состав операционного размера данной операции и определяется при проектировании технологического процесса.

Величина припуска на заготовку должна быть оптимальной. Увеличенный припуск приводит к повышению усилия резания, что в процессе обработки может служить причиной увеличения деформации детали и уменьшения точности изготовления, к повышению времени на обработку. Уменьшенный припуск не даёт возможности получить требуемую точность и чистоту поверхности детали.

Минимально необходимая величина припуска zmin должна обеспечивать удаление микронеровностей и слоя материала с измененными физико-механическими свойствами и структурой, полученными при предшествующей обработке.

При одностороннем расположении величина припуска

zmin ≥ Hmax + Tmax + |![]() a +

a + ![]() y|, (4.1)

y|, (4.1)

где ![]() a - векторная сумма пространственных отклонений

взаимосвязанных поверхностей обрабатываемой заготовки, получившихся на

предшествующем переходе;

a - векторная сумма пространственных отклонений

взаимосвязанных поверхностей обрабатываемой заготовки, получившихся на

предшествующем переходе; ![]() y - погрешность

установки при выполняемой обработке; Hmax - наибольшая

высота микро-неровностей; Tmax - наибольшая глубина

слоя материала с измененными физико-механическими свойствами.

y - погрешность

установки при выполняемой обработке; Hmax - наибольшая

высота микро-неровностей; Tmax - наибольшая глубина

слоя материала с измененными физико-механическими свойствами.

При симметричном расположении (например, при обработке тел вращения) минимальный промежуточный припуск

z'min = 2zmin ≥ 2 [(Hmax + Tmax)

+ | ![]() a +

a + ![]() y|]. (4.2)

y|]. (4.2)

Значения ![]() a и

a и ![]() y

определяются для каждого вида обработки по справочным данным.

y

определяются для каждого вида обработки по справочным данным.

Погрешности

формы – эллиптичность, конусность, непараллельностъ и др. находят в пределах

назначаемого допуска. Нарушение точности взаимного расположения элементов

детали (неперпендикулярность, эксцентриситет и др.), а также погрешность

установки ![]() y не связаны с допуском на размер и учитываются отдельно.

y не связаны с допуском на размер и учитываются отдельно.

Максимальный промежуточный припуск при одностороннем расположении

![]() , (4.3)

, (4.3)

при двухстороннем расположении

![]() , (4.4)

, (4.4)

где δn - допуск при выполнении предшествующей операции (перехода).

Величины Hmax, Tmax, δn зависят от метода обработки, определяются экспериментально и даются в справочной литературе.

Промежуточные (или операционные) размеры указывают в операционном эскизе технологического процесса с учетом припуска на последующую обработку.

Расчет промежуточных размеров следует начинать с последней операции; в качестве исходных принимаются размеры и допуски, указанные в рабочем чертеже.

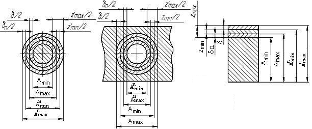

Промежуточные размеры определяют по следующим формулам: для наружных цилиндрических поверхностей (рис.4.2)

An max = Amax + z'min + δn, (4.5)

для цилиндрических отверстий

An min = Amin - z'min - δn, (4.6)

для плоскостей (рис.4.2. в)

An max = Amax + zmin + δn,, (4.7)

где An - размер, выдерживаемый при предшествующей обработке; A - размер, выдерживаемый при данной обработке; z, z' - припуск на данную операцию; δn - допуск на выполнение предшествующей операции.

Рис. Схема размещения размеров, припусков и допусков при обработке: а - валов, б – отверстий, в – плоских поверхностей

Установление структуры технологического процесса. При разработке технологического процесса важно определить число операций при изготовлении детали. При этом технологический процесс может быть концентрированным или дифференцированным.

Основным фактором, определяющим степень концентрации или дифференцирования, является объем производства деталей РЭС. Чем выше серийность изготавливаемых деталей и чем меньше номенклатурность, тем на большее число операций расчленяется технологический процесс. Концентрация операций используется в единичном и мелкосерийном производстве. При концентрации процесса облегчается планирование производства, повышается точность обработки деталей в связи с тем, что многие операции выполняются при одной установке деталей, увеличивается производительность труда за счет одновременной обработки нескольких поверхностей, а также сокращается вспомогательное время.

При дифференциации производственного процесса упрощается оборудование и работа на нем, снижается требование к квалификации рабочих.

Дифференциация операций преимущественно используется при крупносерийном и массовом производстве.

Последовательность операций и переходов намечают исходя из следующих основных соображений.

1. Последующие операции, переходы и проходы должны уменьшать погрешности и улучшать качество поверхности, полученной при предыдущей обработке.

2. Вначале следует обрабатывать поверхность, которая будет служить установочной базой для последующих операций.

3. Операции, при которых возможно появление брака, следует производить вначале.

4. Самая точная поверхность должна обрабатываться на последней операции. Эти требования обусловлены возможностью деформаций и повреждений окончательно обработанных поверхностей при последующей обработке остальных.

5. Отверстия необходимо сверлить в конце технологического процесса, за исключением базовых отверстий.

Особое внимание при определении последовательности обработки заготовки нужно уделять выбору установочных баз для каждой операции. Должны быть рассчитаны погрешность установок и результирующая (суммарная) погрешность.

Выбор технологического оборудования основывается на выполнении требований: высокой производительности, точности и оптимальной стоимости. Производительность и точность обработки определяется типом и физическим состоянием оборудования, а стоимость обработки – его потребляемой мощностью. Мощность оборудования должна по возможности соответствовать наибольшей потребляемой при запроектированном режиме обработки. Сведения об эксплуатационных данных технологического оборудования берут в каталогах или паспортах. Выбранное оборудование заносится в технологические документы (маршрутные или операционные карты), при этом указывается его тип, модель и завод-изготовитель.

Выбор технологических приспособлений. Для качественного изготовления деталей используются различного рода приспособления, применение которых повышает производительность труда, расширяет технологические возможности станков. При обработке деталей резанием приспособления делятся на рабочие, с помощью которых устанавливают и закрепляют обрабатываемые детали, и вспомогательные, в которых закрепляют режущий инструмент.

По степени специализации станочные приспособления бывают: универсальные, предназначенные для установки и закрепления разнообразных по форме и размерам деталей (трехкулачковые патроны, делительные головки, машинные тиски и др.); специальные, изготавливаемые для обработки определенной детали при выполнении одной какой-либо операции технологического процесса; специальные переналаживаемые. При выборе приспособлений особое значение имеют расчет погрешностей установки и выбор установочной базы.

Выбор технологических установочных баз и расчет погрешности базирования. Установочной технологической базой называют поверхность детали, которая сопрягается с поверхностью станка или приспособления при обработке. При правильном выборе установочной базы можно достичь наименьшей погрешности обработки. В качестве установочных поверхностей следует принимать наиболее точно обработанные поверхности. Заготовки деталей, полученные литьем, горячей штамповкой и другими методами, при первой операции механической обработки не имеют точных поверхностей. В этом случае используют необработанную поверхность, называемую черновой базой.

При выборе черновой базы следует придерживаться следующих правил:

если обработке подлежат не все поверхности, то в качестве черновой базы принимаются обычно необрабатываемые поверхности;

при обработке всех поверхностей детали за базовые принимают поверхности с меньшим припуском;

необходимо отдавать предпочтение наиболее ровным и гладким поверхностям, без поверхностных дефектов.

Обработанные поверхности, которые служат базами для последующих операций, называют чистовыми базами.

Установочная база может быть основной и вспомогательной. Основной установочной базой называется поверхность детали, которая служит для установки детали при обработке и сопрягается с другой деталью, совместно работающей в собранном узле, или оказывает влияние на работу данной детали в узле. Например, отверстие в зубчатом колесе является основной базой, так как поверхность сопрягается с валом, на который насаживается колесо.

Вспомогательной установочной базой называется поверхность детали, которая служит только для ее установки при обработке, не сопрягается с другой деталью, совместно работающей в собранном узле. Например, центровые отверстия валов, используемые только при обработке.

Наибольшая точность обработки деталей достигается при выполнении принципа постоянства базы и совмещения базы.

Принцип постоянства базы состоит в том, что для выполнения всех операций обработки детали используют одну и ту же базу.

Принцип совмещения базы заключается в том, что сборочная база является одновременно установочной и измерительной. Измерительной базой называют поверхность, от которой производится непосредственный отсчет размеров при измерении.

Сборочной базой называют поверхность (или совокупность поверхностей, линий, точек), которая определяет положение данной детали относительно других в собранном узле.

Конструкторской базой называют совокупность поверхностей, линий, точек, от которых задаются размеры при разработке конструкции.

Переход от одной базы к другой увеличивает общую погрешность обработки. Поэтому при выборе установочной базы следует стремиться к тому, чтобы выбранные один раз базовые поверхности были использованы и при последующих операциях обработки.

В некоторых операциях технологических процессов обработки деталей доминирующей производственной погрешностью является погрешность базирования. Погрешностью базирования называется погрешность, возникающая при несовпадении установочной базы с измерительной.

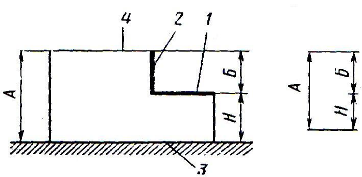

При совмещении установочной и измерительной баз погрешность базирования равна нулю (Δδ = 0). Погрешность базирования отсутствует также при обработке на станках, не настроенных на размер (т. e. при обработке методом пробных проходов), так как положение режущей кромки резца относительно установочной базы рабочий регулирует путем пробных проходов и промеров от измерительной базы для каждой отдельной обрабатываемой поверхности. На рис.4.3. представлена схема установки детали плоской поверхностью на плоскость станка (установка на плоскость).

Рис. 4.3.

Здесь обрабатываемыми являются поверхности I, 2; установочной базой - поверхность З; измерительной базой - поверхность 4; размер Б - исполняемый размер; Н - настроечный размер; А - справочный, с этим размером деталь поступает на данную операцию обработки. В данном примере установочная база не совпадает с измерительной, а следовательно, будет иметь место погрешность базирования. В зависимости от припуска и точности размера Б эта операция может выполняться на фрезерном или плоскошлифовальном станке. В принятой схеме размер Б получается автоматически, так как настройку режущего инструмента производят на размер Н, следовательно, в размерной цепи, представленной на рис.4.3, размер Б является замыкающим звеном и ожидаемая погрешность его определяется уравнением

![]() , (4.8)

, (4.8)

где ΔА - погрешность базирования; ΔН - погрешность настройки; ΔБ - ожидаемая погрешность обработки размера Б.

В данной

схеме обработки ΔА является доминирующей погрешностью. Обработка без брака

по размеру Б, определяется неравенствами ![]() , где

, где ![]() допуск на размер Б, установленный

по рабочим чертежам детали.

допуск на размер Б, установленный

по рабочим чертежам детали.

Указанные условия работы без брака могут быть представлены в виде

![]() , (4.9)

, (4.9)

где ![]() - допуск на

размер А по чертежу детали;

- допуск на

размер А по чертежу детали; ![]() - допуск на размер Н по

технологическому процессу.

- допуск на размер Н по

технологическому процессу.

Пример. Дано: А = 30-0,28 мм, Б = 6+0,16 мм, δН = 0,045 мм.

Определить погрешность обработки и проверить соблюдения условия работы без брака.

Решение. Находим номинальное значение настроечного размера Н = А - Б = 30 - 6 =24 мм.

Погрешность обработки согласно выражению (4.9):

∆Б = 0.28 + 0,045 = 0,325 мм.

Следовательно,

![]() . Условие

работы без брака не удовлетворяется, в таком случае его можно обеспечить двумя

путями. Первый - уменьшить допуск на размер A, то есть

выполнять его на предыдущей операции не по 12 квалитету точности, а по 10

квалитету, тогда А = 30 - 0,084, и погрешность обработки ∆Б = 0,084 +

0,045 = 0,129 мм. В этом случае

. Условие

работы без брака не удовлетворяется, в таком случае его можно обеспечить двумя

путями. Первый - уменьшить допуск на размер A, то есть

выполнять его на предыдущей операции не по 12 квалитету точности, а по 10

квалитету, тогда А = 30 - 0,084, и погрешность обработки ∆Б = 0,084 +

0,045 = 0,129 мм. В этом случае ![]() - условие работы без брака

удовлетворено. Но в этом случае увеличение точности обработки приводит к

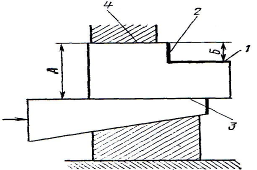

повышению технологической стоимости детали. Второй путь - совместить

измерительную базу с установочной 3 (рис.4.4) за счет применения

дополнительного приспособления определенной конструкции.

- условие работы без брака

удовлетворено. Но в этом случае увеличение точности обработки приводит к

повышению технологической стоимости детали. Второй путь - совместить

измерительную базу с установочной 3 (рис.4.4) за счет применения

дополнительного приспособления определенной конструкции.

При обработке поверхностей I, 2 при таком приспособлении погрешность базирования отсутствует, так как установочная база совмещена с измерительной. В этом случае настройку станка производят непосредственно по исполняемому размеру Б.

Рис. 4.4.

Выбор рабочего инструмента. Выбор рабочего (режущего) инструмента рассмотрен на примере обработки на металлорежущих станках. При выборе инструмента учитывают: материал детали и его физическое состояние, способы обработки материалов – точение, фрезерование, сверление, шлифование, технологические режимы резания. Материалами режущих инструментов могут быть: углеродистая инструментальная сталь, быстрорежущая сталь, легированная инструментальная сталь, твердые сплавы, алмазный режущий инструмент, шлифовальные круги.

Различают нормализованный и специальный режущий инструмент. Нормализованный режущий инструмент применяют тогда, когда обработку производят инструментом, конструкция и размеры которого утверждены ГОСТом и ОСТом или имеются в нормалях промышленности. При разработке технологических процессов изготовления деталей следует использовать нормализованный инструмент как наиболее дешевый и простой. Специальный режущий инструмент применяют в тех случаях, когда обработка нормализованным инструментом невозможна или малопроизводительна.

Выбор измерительного инструмента и контрольных приспособлений. Под средствами измерения понимают устройства, при помощи которых сравнивают измеряемую величину с единицей измерения. Основные требования, предъявляемые к средствам измерения - это точность, производительность и стоимость. Выбор средств измерения зависит от сложности формы контролируемой детали, от характера измеряемых параметров и типа производства. Средства и методы контроля регламентируются основными стандартами и техническими условиями на изготовление изделий. В этих документах оговариваются: перечень параметров, подлежащих контролю, порядок проведения контроля; виды и типы испытательного оборудования и контрольно-измерительных средств с указанием требуемой точности, форма записи и способы обработки результатов контроля.

Средства контроля могут быть объединены в следующие группы:

измерительные инструменты и приборы для контроля шероховатости поверхности (штангенциркули, микрометры, предельные калибры, толщиномеры, профилографы);

приборы и устройства для контроля физических параметров материалов и изделий из них – электрических, магнитных, качества защитных покрытий, наличие скрытых дефектов.

Рост производительности труда и высокая точность изготовления создают условия, при которых субъективный контроль, основанный на личном опыте, становится тормозом развития производства. Поэтому необходима механизация и автоматизация средств контроля.

В настоящее время существуют две основные формы контроля деталей: пассивная и активная.

Пассивную форму применяют для контроля готовых деталей, она оторвана от операций обработки деталей и поэтому не может быть использована непосредственно для воздействия на производственный процесс. Одна из форм пассивного контроля - статистический контроль. При пассивном методе применяют универсальные измерительные инструменты.

Активный контроль заключается в непрерывном измерении параметров деталей в процессе обработки с помощью какого-либо показывающего прибора. В этом случае следят за показаниями прибора и выключают технологическое оборудование по достижении заданного определенного размера.

Активные методы контроля позволяют следить за динамикой изменения качества изделий, а следовательно, своевременно корректировать технологический процесс. Примером активного контроля является применение контрольных точностных диаграмм (см. гл.3), которые позволяют осуществлять статистическое регулирование качества в процессе изготовления изделий. Высокая степень активного контроля достигается при автоматической форме контроля, который сочетает контроль с воздействием на рабочий процесс с помощью автоматических систем управления.

Оформление технологической документации. Разработанный технологический процесс оформляют в технологических документах, виды которых установлены государственными стандартами единой системы технологической документации – ЕСТД, входящими как составная часть в комплекс стандартов ЕСПП. Назначение стандартов ЕСТД – установление во всех организациях единых правил выполнения документов, что дает возможность обмена технологическими документами между организациями без их переоформления и использования средств вычислительной техники при технологическом проектировании. Согласно ГОСТам ЕСТД предусмотрено использование следующих основных технологических документов: маршрутных карт, операционных карт, карт эскизов и схем, технологических инструкций, ведомостей оснастки, материальных ведомостей, спецификаций технологических документов.

Маршрутная карта - документ, содержащий описание технологического процесса изготовления и контроля изделия по всем операциям в технологической последовательности с указанием соответствующих данных по оборудованию, оснастке, материалам, трудовым затратам и другим параметрам. Маршрутные карты оформляются при любом типе производства.

Операционная карта - документ, содержащий описание операции по технологическому процессу изготовления изделия с расчленением операции по переходам, установам и указаниям технологических режимов работы оборудования, расчётные нормы времени на выполнение операций. Операционная карта оформляется при серийном и массовом типах производства.

В зависимости от характера производства и выполнения работ операционные карты выпускают на процессы изготовления отливок, раскроя заготовок, ковки и штамповки, механической обработки, термообработки, декоративно-защитных покрытий, изготовления деталей из пластмасс, металлокерамики, технического контроля и т.д.

Карта эскизов и схем - документ, содержащий графическую иллюстрацию хода выполнения работ по всем операциям, начиная от заготовки и кончая готовой деталью.

Эскиз выполняется с соблюдением всех требований ЕСКД, но в произвольном масштабе. На операционных эскизах представляют только те размеры, которые получаются в данной операции. Поверхности детали, выбранные как установочные базы на данной операции, обозначают условными значками.

Технологическая инструкция - документ, содержащий описание специфических приемов работы или описание методики контроля, правил пользования оборудованием и приборами, а также описание физико-химических явлений, происходящих при отдельных операциях технологического процесса.

2. Принципы проектирования технологических процессов с применением ЭВМ

Общая направленность научно-технического прогресса вызывает необходимость использования ЭВМ для проектирования технологичных процессов, которое является одной из составных частей технологической подготовки производства.

Технологическая подготовка производства представляет собой сложный единый комплекс инженерно-технических и организационно-технических мероприятий, при выполнении которых производительность инженерного труда до нашего времени была ниже, чем в основном производстве. Обычно объектами автоматизации в ТПП являются:

проектирование технологических процессов и средств технологического оснащения;

решение инженерно-технических задач;

решение задач управления;

информационный поиск деталей-прототипов, сведений о процессах их обработки и средств технологического оснащения для заимствования;

разработка программ для оборудования с программным управлением (станки с ЧПУ, ГАП и др.).

Использование ЭВМ в ТПП направлено на:

повышение производительности инженерного труда;

повышение качества проектируемых технологических процессов и разрабатываемой технологической оснастки;

снижение трудоемкости работ в проектировании технологических процессов и средств технологического оснащения.

Сферой деятельности технолога в ТПП является:

поиск информации для разработки технологических процессов;

выбор маршрутов технологических операций, формирование операций;

выполнение расчетов для технологического проектирования,

Поиск информации о характеристиках обрабатываемых материалов, оборудовании, технологической оснастке, режимах обработки, трудоемкости по отдельным видам работ является трудоемким, и на него затрачивается около 20% общего бюджета времени разработки технологического процесса.

Информационный поиск поддается автоматизации на основе создания информационно-поисковой системы технологического назначения (ИПС ТН). ЕСТПП устанавливает структуру, состав и формирование ИПС ТН и требования к ним. ИПС ТН решает следующие задачи (применительно к разработке ТП деталей):

ответ на вопросы: о применимости деталей; наличии деталей-прототипов; наличии процессов-прототипов;

поиск типовых решений по выбору: технологических процессов; оснастки; оборудования; средств механизации и автоматизации решения задач ТПП;

поиск типовых программ: проектирования технологических процессов; проектирования оснастки; выбор оборудования; расчета показателей технологичности; расчета нормативов.

ИПС ТН используется для централизованного ввода, корректировки, поиска и выдачи информации. Существует несколько видов ИПС ТН, которые различаются по двум признакам: организационному и техническому.

По организационному признаку установлены следующие виды ИПС ТН: для одного технолога, небольшой группы технологов, для обслуживания технологического подразделения; для предприятия или отрасли.

По техническому признаку установлены следующие виды ИПС ТН: автоматизированные, в которых автоматизирован хотя бы один из процессов информации; механизированные, в которых механизирован хотя бы один из процессов обработки информации; ручные, которые не содержат механизированных или автоматизированных процессов обработки информации.

Носителями информации ИПС ТН могут быть чертежи, каталоги, справочники, магнитные носители, CD-диски. Информация может выдаваться в виде фотографий, документов, визуально (экран монитора).

Типовая структура ИПС ТН состоит из шести подсистем.

Выбор маршрутов технологических операций, формирование операций, выбор технологических баз и т.д., наиболее трудно формализуются и поддаются автоматизации.

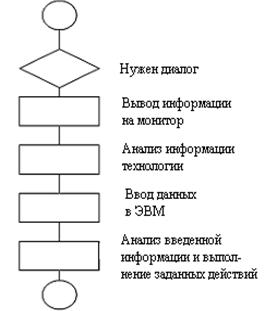

Эти работы связаны с оптимизацией технологического проектирования. При нахождении оптимальных решений наиболее важным фактором является формулировка критерия оптимизации при проектировании. В качестве основных критериев при изготовлении деталей используют: минимальные приведенные затраты, минимальную технологическую себестоимость изготовления, максимальную производительность оборудования. Для достижения оптимизации применяют методы линейного и нелинейного программирования. Автоматизированное формирование структуры технологического процесса осуществляется, например, с помощью теории графов. При автоматизированном проектировании технологических процессов используется также диалоговый режим, когда выбор тех или иных решений в сложных ситуациях остается за технологом. Для этого алгоритм маршрута технологического процесса разбивают на отдельные законченные этапы и для каждого этапа определяют, в какой форме в ЭВМ фиксируются результаты поиска. Схема диалога технолога с ЭВМ приведена на рис.

Рис. Функциональная схема диалога технолога с ЭВМ

В соответствии со схемой выведенная на монитор информация анализируется технологом, а затем он вводит в ЭВМ свое решение и дополнительные данные. После этого следует машинный расчет и вывод на экран монитора нового решения. При удовлетворительном решении технолог дает команду на переход к следующему этапу проектирования. В итоге технолог определяет наилучший маршрут следования операций и переходов на основе логического анализа, обобщений и т.д. При диалоге возможны следующие варианты вывода информации из ЭВМ: 1) вывод вариантов решения; 2) вывод промежуточной информации; 3) требования на ввод недостающей информации.

Первый вариант соответствует ситуации, когда выводится несколько возможных вариантов готовых решений. Например, из ЭВМ может поступить задание на выбор одного из возможных вариантов одной заготовки (круглый прокат, отливка, труба) или задание на выбор метода обработки ("данное отверстие сверлить или развертывать"). После анализа выведенных на мониторе вариантов технологу необходимо ввести в ЭВМ указание на то, какой вариант необходимо выбрать.

Второй вариант вывода предназначен для оценки промежуточных результатов, полученных на ЭВМ (ситуация "все ли правильно? "). Технолог анализирует выведенные результаты и при необходимости проводит их корректировку. Например, может выводиться массив с перечислением переходов проектируемой операции. Корректировка массива заключается в удалении некоторых ошибочных переходов, в перестановке переходов или добавлении новых.

Таким образом, над массивом, который может рассчитываться как набор данных, необходимо проводить действия, аналогичные операциям корректировки над элементами и экземплярами набора, предусмотренными в ИПС ТН.

Третий вариант вывода обычно применяется при нехватке информации, требующейся для решения технологической задачи (ситуация "мало данных"). Необходимые данные могут отсутствовать или во входной, или в нормативно-справочной информации.

Как видно из анализа возникающих ситуаций, роль технолога при диалоговом режиме заключается либо в выборе предложенных решений, либо в корректировке промежуточных результатов, либо в вводе недостающей информации.

Полной автоматизации поддается выполнение расчетов для технологического проектирования: расход материала, рабочих режимов обработки, выбор оборудования на основе расчетов номинальных усилий, припусков при обработке, нормирование операций и всего технологического процесса и т.д. Все эти действия хорошо формализуются и решения их выполняют по созданным алгоритмам. Алгоритмы решения технологических задач могут быть представлены на естественном языке, в виде блоков, в табличной форме. Представление алгоритма на естественном языке – форма описания правил и последовательности их выполнения. Описание алгоритма на естественном языке эффективно в том случае, когда технолог незнаком с возможностями ЭВМ и основами программирования. Главный недостаток такого алгоритма в том, что он недостаточно формализован и при составлении программ по алгоритму требуется провести дополнительные работы, связанные с формальным описанием входных и выходных данных.

Блочное представление алгоритма является наиболее распространенной формой. Это объясняется тем, что по схеме довольно легко просматриваются связи между входными данными и решениями, можно оценить разнообразные ограничения, определить всевозможные условия и т.п. Применение блочного способа представления алгоритмов требует от технолога довольно глубоких знаний возможностей ЭВМ и вопросов программирования, так как в этом случае он определяет распределение памяти, количество циклов, объем рабочих массивов, организацию массивов.

Для ввода в ЭВМ всю информацию кодируют буквенно-числовыми кодами. Формы таблиц кодированных сведений могут быть различными в зависимости от применяемого языка программирования. Функции технолога сводятся к подготовке и кодированию исходных данных для ввода их в ЭВМ и к оценке результатов решения.