Контрольная работа: Прокатное и кузнечнопрессовое производство

СОДЕРЖАНИЕ:

ВВЕДЕНИЕ…………………………….………………………………………….3

1. Основные понятия о технологических процессах прокатного и кузнечнопрессового производства. Структура и элементы технологических процессов прокатного и кузнечнопрессового. Классификация технологических процессов. Оборудование. Оснастка. Изделия……….……4

2. Технико-экономические показатели технологических процессов прокатного и кузнечнопрессового производства………………………….…12

3. Основные направления и перспективы развития технологических процессов прокатного и кузнечнопрессового производства……………….15

ПРИЛОЖЕНИЕ…………………………………………………………….…..18

ЗАКЛЮЧЕНИЕ…………………………………………………………….…..19

СПИСОК ЛИТЕРАТУРЫ………………………………………………….…..21

ВВЕДЕНИЕ

Уровень научно-технической подготовки производства определяет эффективность изготовления продукции основным производством, обуславливает возможность ритмичности ее выпуска с заданными потребительскими свойствами.

Решение экономических, социальных и других задач предприятия непосредственно связано с быстрым техническим прогрессом производства и использования его достижений во всех областях хозяйственной деятельности. На предприятии он осуществляется тем эффективней, чем совершеннее на нем техническая подготовка производства, под которой понимается комплекс конструкторских, технологических и организационных мероприятий, обеспечивающих разработку и освоение производства новых видов продукции, а также совершенствование выпускаемых изделий. Запуск в производство изделий, прошедших полную техническую подготовку, позволяет добиться высокой рентабельности их выпуска уже через 1-2 года.

Существует определенная система технической подготовки производства. Она представляет собой совокупность взаимосвязанных научно-технических процессов, обеспечивающих технологическую готовность предприятия выпускать продукцию с техническими условиями качества. В условиях становления промышленности в период перехода к рынку подготовка предприятий к выходу со своей продукцией на международный рынок будет усложняться. Объем труда, затрачиваемый на постановку новой техники, будет значительно возрастать в следствии сложности и многодетальности конечного продукта.

Прокатное производство является заготовительным производством и является завершающим звеном металлургического цикла: отливка заготовок, последующая прокатка.

1. Основные понятия о технологических процессах прокатного и кузнечнопрессового производства. Структура и элементы технологических процессов прокатного и кузнечнопрессового. Классификация технологических процессов. Оборудование. Оснастка. Изделия.

В кузнечно-прессовых цехах установлены гидравлические прессы усилием 4000 тс, имеются участки для термообработки: отпуска, отжига и отделки поковок (обточка, шлифовка).

В составе цехов есть кузнечные отделения, включающее в себя трех- и семитонные молота, производящие кованый сорт круглого, квадратного сечения размерами 80-200 мм и, прямоугольного сечения размерами 30-120 х 100-300 мм.

Сортамент выпускаемой продукции цехов: штанги круглого и квадратного сечения размером от 180 до 450 мм, слябы размером 80-300 х 320 - 600 мм и шайбы диаметром 350- 900 мм весом от 100 до 1000 кг.

Кузнечно-прессовые цеха - высокомеханизированные цеха. В них установлены радиально-ковочная машины SXP-55 усилием 10 МН фирмы GFM (Австрия) и горизонтальный экструдинг-пресс усилием 63МН.

Благоприятная схема деформации металла на радиально-ковочной машине позволяет получить поковки и заготовки с высоким качеством поверхности и повысить уровень автоматизации и механизации процесса ковки.

Сортамент продукции: поковки и заготовки круглого и квадратного сечения размером 105-180 мм.

Горизонтальный пресс 63 МН предназначен для получения прутков диаметром от 80-210 мм сложнолегированных особотруднодеформируемых сплавов.

Цеха оснащены термическими средствами и адъюстажем.

Основные виды продукции:

· Поковки круглого, квадратного и прямоугольного сечения 180 - 450 мм

· Шайбы диаметром до 900 мм

· Трубная заготовка диаметром 70 - 280 мм

· Прутки круглого, квадратного и прямоугольного сечения (горячекатаные 8 - 95 мм, кованые 60 - 200 мм, пресс-изделия 80 - 210 мм)

· Шестигранник 10 - 36 мм

· Прутки со специальной отделкой поверхности диаметром 5 - 30 мм

· Прутки калиброванные диаметром 7 - 32 мм

· Лист горячекатаный толщ. 2,8 - 40 мм, ширина 400 - 650 мм

· Лента холоднокатаная толщ. 0,01 - 2,5 мм, шириной 40 - 250 мм

· Проволока холоднотянутая диаметром 0,02 - 7,5 мм

Действующая на заводах система качества прошла проверку на соответствие требованиям международного стандарта ИСО 9002.

Потребительские свойства продукции отвечают требованиям международных стандартов.

Прокатное производство является заготовительным производством и является завершающим звеном металлургического цикла: отливка заготовок, последующая прокатка. К алюминиевому прокату особенно тонколистовому предъявляются особые требования, как по геометрическим размерам, так и по механическим свойствам.

В зависимости от сплавов, технических условий на готовую продукцию и так далее технологические процессы изготовления листов могут быть различными. Типичную схему производства листов из алюминиевых сплавов можно разбить на следующие стадии:

1. отливка слитков,

2. подготовительные операции,

3. горячая прокатка,

4. холодная прокатка,

5. термическая обработка,

6. отделочные операции.

Для прокатки листов и плит применяют слитки различной массы от 3 до 8 тонн. Масса слитка и его размеры определяются технологическими свойствами данного металла или сплава при прокатке, размерами и назначением готовых листов, мощностью и размерами основного оборудования и так далее.

Прокатка листов и плит осуществляется на цилиндрических валках с гладкой поверхностью. Заготовкой является слиток определенного размера. Прокат, который используется вторично, называется подкат. Валки расположены горизонтально, и приводятся принудительно к вращению ролики, которые приводят слиток к движению называются рольганг.

Металл заготовки захватываются вращающимися валками за счет сил трения, возникающих на контактной поверхности между валком и заготовкой, В очаге деформации осуществляется уменьшение толщины заготовки. Толщина проката определяется зазором между валками, на просвет (распор валков). При уменьшении толщины проката незначительно увеличивается его ширина и интенсивно увеличивается его длина по направлению прокатки. Это происходит по закону наименьшего сопротивления, так как длина очага деформации значительно меньше, чем длина валка. Прокатка обычно с толщины заготовки до конечной толщины полосы производится за несколько переходов проката.

Различают горячую и холодную листовые прокатки.

Горячей прокаткой называют прокатку, которая происходит при температуре выше температуры рекристаллизации:

Тпр = 0,4 Тпл;

Тпр = (0,7-0,9) Тпл.

Любая пластическая деформация металла сопровождается упрочнением (деформация упрочнения – нагартовка). Однако если нагреть предварительно заготовку до температуры выше температуры рекристаллизации, то в процессе пластической деформации такой заготовки упрочнение ощущаться практически не будет, так как в процессе упрочнения одновременно протекают процессы разупрочнения. Для горячей прокатки температура нагрева заготовки определяется:[1]

1. Из диаграммы состояния материала определяют максимально допустимую температуру нагрева Тmax = 0,9 Тs;

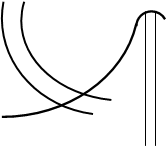

2. Из диаграммы пластичности определяют интервал температур которые соответствуют максимальной пластичности для данного сплава (рис 1.).

3. Существует диаграмма рекристаллизации (рис.2).

Горячая прокатка имеет существенное преимущество перед холодной - меньшая энергоемкость, большие суммарные деформации, не требуется промежуточных отжигов. Однако горячая прокатка ограничена толщиной проката. Минимальная толщина горячих катанных листов ~ 3 – 3,5 мм. Меньшую толщину горячего проката получить нельзя, так как из-за интенсивного и неравномерного охлаждения полосы на рольганге невозможно обеспечить равномерное распределение механических свойств по всему объему металла и как следствие заданную разнотолщенность по длине и ширине полосы. Поэтому, алюминиевый прокат меньше 3 мм получают методом холодной прокатки (то есть от 20-50 градусов). 1

· После обрезки концов полосы и смотки ее в рулон последний подвергается отжигу.

· Предварительная правка и резка рулонов, где размотанная полоса подвергается правке, обрезки боковых кромок и резке на листы.

· Сложенные в стопы листы проходят дальнейшие операции в линии отделки (закаленные листы): термическая обработка, сушка, правка, прогладка, растяжка на растяжной машине, обрезка в размер по длине и окончательная правка. После этого листы проходят контроль, маркировку, смазку и упаковку в ящики.

Любой технологический процесс можно рассматривать как систему более мелких технологических процессов или как часть более сложного технологического процесса. В структуре сложного технологического процесса всегда можно выделить элементарный технологический процесс, который при дальнейшем упрощении теряет свои характерные признаки.

В свою очередь элементарный технологический процесс можно расчленить на ряд простейших составляющих его фрагментов, называемых технологическими операциями.

Технологическая операция – законченная часть технологического процесса, выполняемая на одном рабочем месте и характеризуемая постоянством предмета труда, орудий труда и характером воздействия на предмет труда.

Частями технологической операции являются технологический переход и вспомогательный переход. В свою очередь, в состав технологического перехода входят рабочий ход и вспомогательный ход.

В структуре технологического процесса различают два вида связей между элементами: предметные и временные. В любом технологическом процессе предметные связи всегда последовательны. Технологические операции следуют строго одна за другой. Временные же связи могут быть как последовательными, так и параллельными.

Первичным элементом технологической структуры является рабочее место — это часть производственной площади цеха, оснащенная основным оборудованием и вспомогательными устройствами, предметами труда, обслуживаемая одним или несколькими рабочими. На рабочем месте выполняется часть производственного процесса, за ним может быть закреплено несколько детале-операций.

Виды рабочих мест:

· простое рабочее место (одна единица оборудования, один рабочий);

· многостаночное рабочее место — один рабочий обслуживает несколько видов оборудования (как правило, работающих в автоматическом режиме);

· комплексное рабочее место (характерно для непрерывных производственных процессов) — один агрегат или установка обслуживается бригадой рабочих.

По уровню специализации рабочие места подразделяются на специализированные (за рабочим местом закрепляется выполнение трех–пяти детале-операций) и универсальные (закрепление детале-операций или отсутствует, или их число достаточно велико — больше 20).

Несколько производственных участков объединяются в цеха. Цех — административно-обособленная часть предприятия, специализирующаяся либо на изготовлении продукции или части ее, либо на выполнении определенной стадии производственного процесса. Возглавляется начальником цеха.

Также в цехах имеются участки:

· заготовительный участок (слесарный стол);

· стол для контроля;

· склад исходных материалов (стеллажи);

· склад готовой продукции.

Все производственные помещения оборудованы общеобменной праточно-вытяжной вентиляцией.

В основе подавляющей массы технологий лежат физические и химические превращения. Часто без каких-либо обоснований выделяют также механические превращения, что недостаточно логично, так как механические процессы (механика) являются частью физических процессов (физики).

В физических процессах изменяются лишь форма, размеры, агрегатное состояние и другие физические свойства веществ. Их строение и химический состав сохраняются. Физические процессы доминируют при дроблении, измельчении полезных ископаемых, в различных способах обработки металлов давлением (ОМД), при сушке и в других аналогичных случаях.

Химические процессы, естественно, изменяют химический состав исходного сырья и, как следствие, его физические свойства. С их помощью получают металлы, спирты, удобрения, сахара и тому подобное, которые в чистом виде в сырье не присутствуют. Химические процессы являются основой производства в металлургии, химии, промышленности строительных материалов, в целлюлозно-бумажной и во многих других отраслях народного хозяйства.

Химические явления в технологических процессах зачастую получают развитие под влиянием внешних условий (давление, объем, температура и так далее), в которых реализуется процесс. При этом имеют место нестехиометрические превращения одних веществ в другие, изменение их поверхностных, межфазных свойств и ряд других явлений смешанного (физического и химического) характера. Совокупность взаимосвязанных химических и физических процессов, происходящих в вещественной субстанции, часто на границе раздела фаз, получила название физико-химических, пограничных между физическими и химическими. Физико-химические процессы широко применяются в обогащении полезных ископаемых, металлургии, технологиях основных химических производств, органическом синтезе, энергетике, но особенно в природоохранных технологиях (пыле- и газоулавливании, очистке сточных вод и другие).

Специфическую группу составляют биохимические процессы – химические превращения, протекающие с участием субъектов живой природы, – микроорганизмов, играющих роль биокатализаторов. Биохимические процессы составляют основу жизнедеятельности всех живых организмов растительного и животного мира. На их использовании построена значительная часть сельскохозяйственного производства и пищевой промышленности, например биотехнология. Продуктом биотехнологических превращений являются вещества неживой природы.

Тесно связаны с биохимическими биологические процессы. Однако, в отличие от биохимических, в биологических процессах воспроизводятся субъекты живой природы.

Следует также выделить ядерные процессы. В них не только меняются физические и химические свойства веществ, но и происходит переход одних элементов и элементарных частиц в другие, имеют место различные виды ядерных излучений. Ядерные процессы лежат в основе атомной энергетики, ядерного синтеза, ядерного оружия.

Основной характеристикой ядерных процессов является период полураспада радиоактивных элементов, то есть время, в течение которого их концентрация снижается вдвое. Это период не зависит от химического состава соединений, в которые входят радиоактивные элементы. На него не влияют давление и температура окружающей среды. У человечества в принципе нет способов воздействия на скорость радиоактивного распада.

Конечно, приведенное деление технологических процессов по характеру сопровождающих их превращений зачастую является условным из-за невозможности проведения четкой грани между ними и их одновременного протекания. С учетом последнего, по типу превращений, лежащих в основе переработки, технологические процессы можно разделить на физические, химические, физико-химические, биохимические, биологические, ядерные и комбинированные, являющиеся сочетанием двух или более процессов.[1]

По способу организации технологические процессы делятся на периодические, непрерывные и полунепрерывные.2

В периодических процессах поступление исходных материалов в переработку осуществляется дискретно, через определенные промежутки времени. После переработки полученный продукт выгружают. Примеры периодических процессов: мартеновское и конверторное производство стали, литье в форму, обработка металлов давлением и резанием. Главные недостатки периодического процесса: простои основного технологического оборудования во время загрузки сырья и выгрузки продукта, непостоянство технологического режима в начале и конце цикла переработки.

При непрерывном процессе загрузка исходного сырья в аппарат и выгрузка конечного продукта осуществляются непрерывно, при этом все стадии технологии протекают одновременно как в отдельных частях одного аппарата, так и в комплексе аппаратов, обслуживающих данный технологический процесс. Примеры: перегонка нефти, получение серной кислоты, синтез аммиака, производство цемента, обжиг сырья в печах кипящего слоя, агломерация руд и концентратов на конвейерных машинах.

В непрерывных процессах исключены простои основного оборудования, вызванные требованиями технологии, нет перерывов в выпуске конечной продукции, устойчивее режим переработки, более стабильно качество готовой продукции, полнее использование вторичных энергетических ресурсов. По указанным причинам одна из основных тенденций промышленного производства состоит в замене периодических процессов непрерывными.

В полунепрерывных процессах сочетаются непрерывные и периодические стадии. К ним относятся многие технологии металлургического производства, в которых процесс плавки непрерывен, а загрузка исходного сырья и выпуск продуктов плавки осуществляются периодически (доменная плавка, шахтная и отражательная плавка руд цветных металлов). Полунепрерывны некоторые процессы в промышленности стройматериалов, например пропарка железобетонных изделий в камерах непрерывного действия, в горнодобывающей промышленности (непрерывная отгрузка угля на поверхность при периодическом режиме его выемки в отдельных забоях) и так далее.

2. Технико – экономические показатели технологических процессов прокатного и кузнечно – прессового производства

Несмотря на то, что в последние годы российская экономика демонстрирует устойчивый и динамичный рост, более высокий, чем среднемировой или западноевропейский. В 2006 году он составил около 7,0%, в реальности Россия по-прежнему остается страной с примитивной, низкотехнологичной индустрией, неэффективным госаппаратом и экономикой «сырьевой трубы».

Призывы к диверсификации, национальной экономики, в том числе в рамках поставленной еще в 2003 году задачи удвоения ВВП, пока не нашли своего воплощения на практике, вектор сырьевой направленности экономики по-прежнему остается доминирующим, (сегодня 40% ВВП формирует нефтегазовый сектор) а тон в экономическом росте в 2006г задавали строительный сектор (рост на 14,2%) и быстрое расширение внутренней торговли (13%), товарное наполнение которой по прежнему в значительной степени происходит за счет импорта. В то же время прирост промышленного производства более чем в двое уступал динамики отмеченных секторов национального хозяйства.[1]

Начавшийся после кризиса 1998 года динамичный промышленный рост продолжался лишь три года, а с 2003 года темпы роста промышленного производства стали уступать темпам общей экономической динамики. Что и предопределило дальнейшее снижение доли национальной промышленности как в национальном хозяйстве, в целом так и в структуре экономического роста.

В то же время с 1989 года Росстатом отмечается дальнейшее снижение выпуска технологического оборудования для литейного производства, металлорежущих станков, кузнечно-прессовых машин, деревообрабатывающего оборудования; доменного и сталеплавильного оборудованию; прокатного оборудования; прядильных и ткацких станков, швейных машин; неустойчивые (колеблющейся по годам) масштабы выпуска нефтеаппаратуры, тракторам на колесном и гусеничном ходу.

В итоге в 2005году в Российской Федерации было произведено меньше чем в 1992 году:[2]

- электрических турбин (по мощности) на 42% (но в 2,28 раза больше чем в 2000 году);

- станков металлорежущих в 11,1 раза меньше чем в 1992 году и на 46% меньше чем в 2000 году;

- кузнечно-прессовых машин в 15 раз меньше чем в 1992 году ( и лишь на 300штук больше чем в 2000 году, что обеспечило прирост на уровне 25% по сравнению с 2000 году) и так далее.

В результате можно констатировать, что к настоящему времени в России уже практически исчезла не только собственная технологическая база для легкой промышленности, но и общая технологическая основа национального машиностроительного комплекса и современного приборостроения в целом, поскольку станкостроение производит «материнские машины» и определяет технологический уровень всех прочих машиностроительных производств, выпускающих оборудование для других отраслей промышленности, а без технологической базы для современной электроники, трудно рассчитывать на возможность развития современного приборостроения, которое определяет современный уровень не только машин и оборудования, но и современных товаров.

В то же время при относительно неплохих стоимостных показателях роста объемов промышленного производства, продолжает оставаться крайне низкой интенсивность качественных сдвигов в состоянии большинства отраслей обрабатывающей промышленности. Объективно многие из них продолжают страдать от хронического недоинвестировання, следствием чего являются слишком медленные темпы модернизации их технологической базы.

Таким образом, начавшийся после кризиса 1998 года восстановительный рост не принес новые качественные изменения в структуру российской промышленности и не остановил тенденцию к технологической примитивизации национального промышленного производства.

Главной проблемой остается то обстоятельство, что рост практически не затронул производство технологического оборудования за исключением оборудования для пищевой промышленности и общественного питания. В производстве оборудования для других секторов экономики наблюдается в лучшем случае стагнация или дальнейшее снижение объемов выпуска, как это наблюдается в станкостроении, которое обеспечивает технологический уровень и конкурентоспособность всей промышленности.

При такой структурной направленности экономического роста трудно рассчитывать на переход к инновационной модели развития, поскольку в российской экономике пропадает субъект-потребитель инновационных технологических решений, способный трансформировать их в конкурентный продукт для конечного использования.

3. Основные направления и перспективы развития технологических процессов прокатного и кузнечнопрессового производства

Основные направления деятельности должны формироваться из круга проблем и вопросов, стоящих перед предприятиями и организациями. К ним нужно отнести следующие:[1]

· повышение конкурентоспособности выпускаемой продукции;

доступность к «недорогим» финансовым ресурсам для пополнения оборотных средств;

· поддержка в дозагрузке и размещении заказов на предприятии и продвижении продукции на внутреннем и внешнем рынках;

· взаимодействие с отраслями естественных монополий при оказании услуг и проведении конкурсов и торгов на поставку продукции;

· расширить географию поставок продукции и другое.

По предприятиям кузнечно-прессового и литейного машиностроения объем производства вырос на 112,3%. Наибольший рост объемов обеспечили ОАО «Тяжпрессмаш» (г. Рязань) - 112,9%, ОАО «АлтайПресс» - 132%, ОАО «Долина» - 122%, ЗАО «Нелидовские гидропрессы» - 123,4%, ОАО «Сиблитмаш» - 124%, ООО «Завод «Амурлитмаш» - 133,9%. Активно идет работа по созданию современного кузнечно-прессового и литейного оборудования в ОАО «Тяжпрессмаш», ОАО «Долина», ОАО «АлтайПресс, ОАО «Сиблитмаш», ОАО «Завод «Амурлитмаш», ЗАО «Нелидовские гидропрессы».

К примеру, Челябинский кузнечно-прессовый завод (ЧКПЗ) сегодня успешно и динамично развивается, ежегодно растут объемы продаж, расширяется география поставок и номенклатура продукции. Становится все больше постоянных партнеров.

Производственная политика компании основывается на принципах:

· Развитие системы менеджмента качества - от ISO 9001 к ISO TS 16949;

· Оптимизация производства - принятая на предприятии производственная система базируется на опыте ведущих японских компаний;

· внедрения инновационных проектов в технологические процессы, модернизацию оборудования, менеджмент.

В основе рыночной политики предприятия - обеспечение интересов каждого партнера, отношение к его успеху как к условию собственного развития.

На ЧКПЗ разработана и внедрена уникальная система отбора, обучения и мотивации персонала, которая позволила собрать сплоченную, эффективную команду рабочих, инженеров, менеджеров. Огромный инженерно-технический и производственный потенциал позволяет компании быстро и адекватно реагировать на любые изменения рынка.

Показатели говорят сами за себя: в 2006 году освоено и запущено в производство более 300 наименований новых изделий, а объемы производства выросли более чем на 40%. Усилины конкурентные преимущества за счет реализации рыночной производной – «Максимально быстрая поставка качественной продукции потребителю».

Прочные позиции ЧКПЗ на рынке обеспечивают крепкие партнерские отношения с предприятиями различных отраслей промышленности.

в В середине ноября 2006 года компании ОАО «Энергомашспецсталь» и ОАО «АТОМ-Индустрия» объявили о запуске уникального пресса, единственного на территории СНГ, с усилием 15000 тс. Запуск пресса ознаменовал окончание первого этапа инвестиционной программы ОАО «Энергомашспецсталь». Всего до конца 2008 года в развитие производства планируется инвестировать около 80 млн. долларов. В настоящее время на мировом рынке наблюдается устойчивый рост спроса на крупнотоннажные поковки, которые изготавливают из слитков массой 100-200 тонн, и на уникальные поковки из слитков 300 и 400 тонн. Исходя из этого, с 2006 года приоритетным направлением развития производства завода «Энергомашспецсталь» стала модернизация и ввод в эксплуатацию производственных линий, удовлетворяющих потребности в крупнотоннажных поковках.

Завод «Энергомашспецсталь» провел модернизацию кузнечного производства, в ходе которой был восстановлен и запущен уникальный пресс усилием 15 000 тс, единственный на территории бывшего Советского Союза. Данный пресс позволяет изготавливать поковки весом от 0,8 до 250 тонн из углеродистых, легированных, корозийностойких и жаропрочных сталей с использованием слитков массой до 360 тонн. Масштабная программа модернизации производства ОАО «Энергомашспецсталь» стартовала в начале 2006 года. Первым этапом реализации изменений стало восстановление и модернизация пресса 15 000 тс. Дальнейшие планы развития завода предусматривают переоснащение фактически всего производства.

Общая объем инвестиционной программы завода составляет около 80 млн. долларов. Из них около 45 млн. долларов приходится на переоснащение сталеплавильного производства в 2007 году, 25 млн. долларов потребует дальнейшая модернизация кузнечного-прессового производства в 2007-2008 годах, более 3 млн. долларов составляют инвестиции в развитие термического производства до конца 2008 года и около 5 с половиной млн. долларов планируется вложить до конца 2008 года в развитие механообрабатывающего производства. До ввода пресса 15 000 тс основными поставщиками крупнотоннажных заготовок являлись предприятия Европы и Китая, но приобретение таких изделий было невыгодным: европейская продукция отличается высокими ценами, а качество продуктов китайской металлургии уступает по качеству продукции завода «Энергомашспецсталь».

ПРИЛОЖЕНИЕ

![]() Gs,Gв, δ

Gs,Gв, δ

![]()

![]() δ

δ

![]() Gв

Gв

![]()

![]()

![]()

![]() Т

Т

Gs Тот

рис. 1. Диаграмма пластичности

![]()

![]()

Δ металл ε %

Δ металл ε %

![]() Т0

Т0

Рис.2. Диаграмма рекристаллизации.

ЗАКЛЮЧЕНИЕ

В зависимости от отрасли и типа производства, наличия основного технологического и вспомогательного оборудования, работа осуществляется на специализированных производственных участках кузнечного цеха. При планировке участков и расстановке оборудования, как правило, предусматривают прямоточное перемещение обрабатываемого металла без встречных направлений потока.

В кузнечных цехах, оборудованных молотами для изготовления мелких и средних поковок, используют в основном сортовой прокат и реже слитки небольшой массы. Со склада металла прокат поступает в заготовительное отделение, в котором в зависимости от размера сечения материала производится разрубка, ломка или отрезка обжатого или пруткового катаного материала на мерные заготовки. При использовании в качестве заготовок слитков, последние подвергают ремонту - удалению поверхностных дефектов или полной обдирке поверхности. Мерные заготовки и подготовленные слитки направляют из заготовительного отделения к нагревательным печам.

При наличии на заводах сталеплавильных цехов крупные слитки в горячем состоянии передают в специальных вагонах-термосах непосредственно на печной участок кузнечно-прессового цеха для подогрева до ковочной температуры, откуда они поступят к ковочным молотам или прессам. Очень крупные слитки подают в горячем состоянии на открытых железнодорожных платформах - лафетах.

Нагревательные печи в кузнечных и кузнечно-прессовых цехах расположены обычно рядом с молотами или прессами в одну линию.

В зависимости от марки стали, массы и формы поковок последние охлаждают на полу цеха или в таре, в термостатах, в неотапливаемых и отапливаемых колодцах или же в горячем состоянии подают в термическое отделение для первичной тепловой обработки. После термообработки проводят очистку поверхности поковок от окалины и контроль качества поковок.

Подъемно-транспортное оборудование обеспечивает связь между участками или отделениями цеха, осуществляя работы по подвозке, переноске, загрузке, подъему и передаче заготовок и поковок к соседнему участку или агрегату, а также удалению готовой продукции и отходов с производственного участка.

СПИСОК ЛИТЕРАТУРЫ:

1.Беняковский М.А., Богоявленский К.Н., Виткин А.И. и др. Технология прокатного производства. Кн. 2. М., «Металлургия», 1991 г., 423 с.

2. Бокшиц Э.Б., Ракович А.Г. «САПР фрезерных приспособлений» // «Автоматизация и современные технологии», №1, 1992 г.

3. Вермель В.Д., Зарубин С.Г. «Использование системы ГеММА 3D при производстве технологической оснастки на оборудовании с ЧПУ» // «А.П.» , № 3, 1998 г.

4. Королев А.А. Механическое оборудование прокатных и трубных цехов. М., «Металлургия», 1987 г., 480 с.

5. Механическое оборудование цехов холодной прокатки. Под ред. Г.Л. Химича. М., Машиностроение, 1972 г., 536 с

6. Схирладзе А.Г., Матвеев А.И., Новиков Ю.В., Рогозин Г.И. «Станочные приспособления, альбом» МГТУ (СТАНКИН), ТГТУ, 1999 г.

7. «Справочник экономиста» № 1, 2004 г.

8. Федосов Б.М. Лекции по курсу обработки металлов давлением. Москва. 1999 г.

1 Королев А.А. Механическое оборудование прокатных и трубных цехов. М., «Металлургия», 1987 г.

1 Механическое оборудование цехов холодной прокатки. Под ред. Г.Л. Химича. М., Машиностроение, 1972 г.

1 Беняковский М.А., Богоявленский К.Н., Виткин А.И. и др. Технология прокатного производства. Кн. 2. М., «Металлургия», 1991 г.

2 там же

1 Федосов Б.М. Лекции по курсу обработки металлов давлением. Москва. 1999 г.

2 там же

1 «Справочник экономиста» № 1, 2004 г.