Курсовая работа: Расчет мартеновской плавки

Задание.

1) Расчет ведется на 100 кг металлической шихты.

2) Металлическая шихта состоит из 60% жидкого чугуна и 40% металлолома.

3) Температура заливаемого чугуна: 1320 °С, температура металла перед раскислением: 1600 °С. 4) Химический состав металлической шихты и готовой стали приведен в таблице №1.

Таблица №1

5) Химический состав неметаллической части шихты (сыпучих), а также магнезитохромитового свода, загрязнения и окалины лома в таблице №2.

Таблица №2.

| Наименование материалов | Содержание компонентов, % | |||||||||||

|

SiO2 |

Al2O3 |

MnO | CaO | MgO |

P2O5 |

Sm |

Fe2O3 |

FeO |

CO2 |

H2O |

Fe00 |

|

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 |

| Руда железная | 10 | 2 | 1,3 | 0,9 | 0,4 | 0,7 | 15,3 | 79 | 4,5 | - | 1,2 | 58,8 |

| Агломерат мартеновский | 8 | 1,5 | 1 | 12 | 0,3 | 0,4 | 23,2 | 57 | 19,7 | - | 0,4 | 55,4 |

| Известняк | 2,1 | 1,2 | - | 52,5 | 0,7 | - | 56,5 | 1,1 | - | 41,2 | 1,2 | - |

| Известь | 2,45 | 1,5 | - | 88,5 | 0,8 | - | 93,3 | - | - | 6,2 | 0,5 | - |

| Боксит | 11 | 44 | - | 1,2 | - | 0,8 | 57 | 31 | - | - | 12 | - |

| Доломит обожженный | 4,2 | 2 | - | 53,3 | 36 | - | 95,5 | 2,5 | - | 1 | 1 | - |

| Доломит сырой | 1,8 | 1,3 | - | 30,3 | 19,2 | - | 52,6 | 1,4 | - | 44,5 | 1,5 | - |

| Магнезитовый порошек | 3 | 2 | - | 3,2 | 87,5 | - | 95,7 | 3 | - | 0,8 | 0,5 | - |

| Материал свода | 5 | 4 | - | 2 | 68 | - | 79 | 11 | - | - | - | - |

| Загрязнение лома | 75 | 25 | - | - | - | - | 100 | - | - | - | - | - |

| Окалина лома | - | - | - | - | - | - | - | 69 | 31 | - | - | - |

Раздел №1

Расчет материального баланса первого периода плавки (до расплавления).

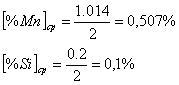

1.1 Определение среднего состава металлошихты

Таблица №3

| Источники | Содержание элементов, % | Примечание | ||||

| С | Si | Mn | Р | S | ||

| Вносит чугун (60 кг), % | 2,28 | 0,54 | 0,42 | 0,084 | 0,03 | |

| Вносит лом (40 кг), % | 0,1 | 0,08 | 0,2 | 0,012 | 0,012 | |

| итого | 2,38 | 0,62 | 0,62 | 0,096 | 0,042 |

1.2 Определение состава металла по расплавлении

2. Содержание углерода.

/%С/расп = /%С/раск + /%DС/ = 0,18 + 0,8 = 0,98

3. Содержание кремния.

/%Si/распл = 0

4. Содержание марганца.

/%Mn/распл = 0,62 ´ 15 / 100 = 0,093%

5. Содержание фосфора.

/%Р/распл = 0,096 ´ 20 / 100 = 0,0192%

6. Содержание серы.

/%S/распл = 0,042 ´ 85 / 100 = 0,0357%

6. Следовательно, состав металла по расплавлению будет, %

| С | Si | Mn | P | S |

| 0.98 | 0 | 0.093 | 0.0192 | 0.0357 |

1.3 Определение количества руды в завалку, таблица №4

| Элемент –окисел | Удаляется примесей (элементов), кг | Расходуется кислорода, кг | Образуется окислов, кг |

| С ® СО | (2,38-0,98)´87/100=1,218 | 1,218´16/12=1,624 | 1,218+1,624=2,842 |

|

С ® СО2 |

(2,38-0,98)´13/100=0,182 | 0,182´32/12=0,4853 | 0,182+0,4853=0,6673 |

|

Si ® SiO2 |

0,62-0=0,62 | 0,62´32/28=0,70857 | 0,62+0,70857=1,32857 |

| Mn ® MnO | 0,62-0,093=0,527 | 0,527´16/55=0,15331 | 0,527+0,15331=0,68031 |

|

P ® P2O5 |

0,096-0,0192=0,0768 | 0,0768´80/62=0,0991 | 0,0768+0,0991=0,175897 |

| /S/ ® (S) | 0,042-0,0357=0,0063 | - | - |

| Итого: |

М1прим = 2,6301 |

МшихО1 = 3,070311 |

- |

1. Поступает кислорода из газовой фазы печи

![]()

2. Определяем расход руды в завалку.

![]()

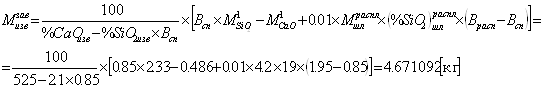

1.4 Определения количества известняка в завалку

Таблица №5.

| Наименование материала | Общий расход мат-ла на плавку % (кг/100кг) | Участвует в образовании шлака | |||||

| На всю плавку | В том числе | ||||||

| В 1 периоде | Во 2 периоде | ||||||

| % | кг | % | кг | % | кг | ||

| Магнезит обожженный | 0,65 | 80 | 0,52 | 45 | 0,234 | 55 | 0,286 |

| Доломит обожженный | 1,65 | 75 | 1,2375 | 65 | 0,80437 | 35 | 0,43312 |

| Доломит сырой | 1,4 | 15 | 0,21 | 70 | 0,147 | 30 | 0,063 |

| Материал свода | 0,165 | 100 | 0,165 | 55 | 0,09075 | 45 | 0,07425 |

| Боксит | 0,3 | 100 | 0,3 | 55 | 0,165 | 45 | 0,135 |

| Загрязнение лома | 1,4 | 100 | 0,56 | 100 | 0,56 | - | - |

| Окалина лома | 1,15 | 100 | 0,46 | 100 | 0,46 | - | - |

Таблица №6

| Источники | Расход в 1 периоде | Вносится, кг | |

|

SiO2 |

CaO | ||

| Из металлошихты | - | 1,32857 | - |

| Руда железная 1 период | 5,113913 | 5,114´10/100=0,5114 | 5,114´0,9/100=0,001485 |

| Боксит 1 период | 0,165 | 0,165´11/100=0,01815 | 0,165´1,2/100=0,00198 |

| Магнезит 1 период | 0,234 | 0,234´3/100=0,00702 | 0,234´3,2/100=0,007488 |

| Доломит обожженный 1 период | 0,804375 | 0,804´4,2/100=0,0338 | 0,804´53,3/100=0,428732 |

| Доломит сырой 1 период | 0,147 | 0,147´1,8/100=0,002646 | 0,147´30,3/100=0,044541 |

| Материал свода 1 период | 0,09075 | 0,091´5/100=0,0045375 | 0,091´2/100=0,001815 |

| Загрязнение лома 1 период | 0,56 | 0,56´75/100=0,42 | - |

| Итого: | - |

М1SiO=2,3261 |

M1CaO=0,486041 |

![]()

1.5 Определение количества шлака, образующегося в период плавления (в 1 периоде)

Количество шлакообразующих окислов, поступивших в шлак в период плавления (SМплавок), таблица №7.

Таблица №7

| Источники | Расход в 1 периоде, кг | Вносится шлакообразующих окислов, кг |

| Из металлошихты | - | 1,328571+0,680309+0,175897=2,184777294 |

| Руда железная 1 период | 5,113913 | 5,113913´15,3/100=0,782428744 |

| Известняк 1 период | 4,671092 | 4,671092´56,5/100=2,63916679 |

| Боксит 1 период | 0,165 | 0,165´57/100=0,095205 |

| Магнезит обожженный 1 период | 0,234 | 0,234´95,7/100=0,223938 |

| Доломит обожженный 1 период | 0,804375 | 0,804375´95,5/100=0,768178125 |

| Доломит сырой 1 период | 0,147 | 0,147´52,6/100=0,077322 |

| Материал свода 1 период | 0,09075 | 0,09075´79/100=0,0716925 |

| Загрязнение лома 1 период | 0,56 | 0,56´100/100=0,56 |

| Итого: | - |

SМплавок=7,40271 |

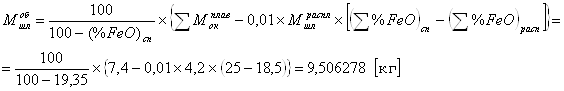

1. Количество спущенного шлака будет

1.6 Материальный баланс 1 периода плавки

1. Количество окислов железа, поступивших в ванну с шихтой в первом периоде плавки, таблица №10

Таблица №10

| Источники поступления | Расход в первом периоде | Поступило, кг | |

|

Fe2O3 |

FeO | ||

| Из руды первого периода | 5,113913 | 5,114´79/100=4,04 | 5,114´4,5/100=0,23 |

| Из известняка 1 периода | 4,671092 | 4,67´1,1/100=0,051 | 0 |

| Из боксита 1 периода | 0,165 | 0,165´31/100=0,051 | 0 |

| Из магнезита 1 периода | 0,234 | 0,234´3/100=0,007 | 0 |

| Из доломита обожженного 1 периода | 0,804375 | 0,804´2,5/100=0,02 | 0 |

| Из доломита сырого 1 периода | 0,147 | 0,147´1,4/100=0,002 | 0 |

| Из свода 1 периода | 0,09075 | 0,009´11/100=0,00998 | 0 |

| Из окалины лома 1 периода | 0,46 | 0,46´69/100=0,32 | 0,46´31/100=0,1426 |

| Итого: | - |

М1Fe2O3=4,499 |

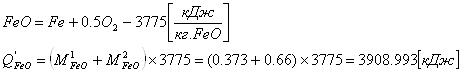

M1FeO=0,373 |

2. Окислами железа шихты вносится железа (М1Fe)

М1Feвосст= М1Fe2O3 ´ 112 / 160+ M1FeO ´ 56 / 72=4,499 ´ 112 / 160 + 0,373 ´ 56 / 72 = 3,44 кг

3. При этом выделится кислорода (М1Овосст)

А) при восстановлении Fe2O3 : 4,499 – 3,149 = 1,35 кг

Б) при восстановлении FeO : 0,373 – 0,29 = 0,083 кг

М1Овосст = 1,35 + 0,083 = 1,43 кг

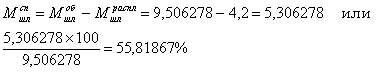

4. Количество кислорода, потерянного вследствие диссоциации Fe2O3 руды ( в среднем до Fe3O4) в период завалки и прогрева шихты.

5. Количество кислорода окислов железа шихты, участвующего в окислении примесей ванны (МактО1).

МактО1 = М1Овосст – МпотО1 = 1,43 – 0,117 = 1,315 кг

6. Количество кислорода, поступившего в первом периоде плавки из СО2 известняка (МизвО1).

![]()

7. На формирование шлака (спущенного и оставшегося в печи по расплавлении) расходуется окислов железа.

![]()

![]()

8. Для образования такого количества окислов железа окислится железа металлошихты (МшлFe1)

А) на образование Fe2O3 : ![]()

Б) на образование FeO : ![]()

![]()

9. При этом расходуется кислорода (МшлО1)

![]()

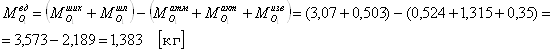

10. Поступает кислорода из дутья при продувке ванны (МвдО1)

11. Расход дутья (технического кислорода) в первом периоде плавки.

1,383 / 0,9 = 1,538 кг на 100 кг завалки или на 1 тонну = 15,377 кг

15,377 * 100 = 16,0177 кг или 16,0177 * 22,4 = 11,212 м3/т

96 32

12. Потери железа в шлаке в виде корольков металла (М1Fe(K))

![]()

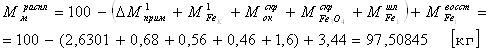

13. Выход жидкого металла в первом периоде плавки (Ммраспл).

14. Количество газообразных окислов в первом периоде.

СО: от окисления С в СО = 2,842 кг

Из известняка : ![]()

SСО = 2,842 + 0,612 = 3,454 кг

СО2 : от окисления С в СО2 = 0,667 кг

Из известняка: ![]()

Из обожженного доломита: = 0,008044 кг

Из сырого доломита: = 0,0654 кг

Из магнезита: = 0,00187 кг

SСО2 = 0,667 + 0,962 + 0,008 + 0,0654 + 0,00187 = 1,704909 кг

Н2О: Из известняка: = 0,056 кг

Из руды: = 0,061 кг

Из обожженного доломита: = 0,008 кг

Из сырого доломита: = 0,002 кг

Из магнезита: = 0,00117 кг

Из боксита: = 0,0198 кг

SН2О = 0,056 +0,061 + 0,008 + 0,002 + 0,00117 + 0,0198 = 0,148639 кг

| Поступило | Получено | ||

| Материал | Кг | Материал | Кг |

| Металлошихта (лом + чугун) | 100 | Металл по расплавлении | 97,50845 |

| Руда железная 1 период | 5,113913 |

Шлак спущенный (Мшлсп) |

5,306278 |

| Известняк 1 период | 4,671062 | Шлак по расплавлении | 4,2 |

| Боксит 1 период | 0,165 | Железо корольков спущенного шлака | 0,504096 |

| Доломит обожженный 1 период | 0,804375 | Железо корольков шлака по расплав | 0,1764 |

| Доломит сырой 1 период | 0,147 | СО 1 периода | 3,454338 |

| Магнезит 1 период | 0,234 |

СО2 1 периода |

1,704909 |

| Материал свода 1 период | 0,09075 |

Н2О 1 периода |

0,148639 |

| Кислород газовой фазы 1 период | 0,5244 | Потерянный кислород | 0,117477 |

| Кислород вдуваемый 1 период | 1,383929 | ||

| Итого: | 113,1345 | Итого: | 113,1206 |

Невязка: ![]()

Раздел №2

Расчет шихты и материального баланса второго периода плавки (от расплавления до раскисления).

2.1 Определение состава металла перед раскислением

| С | Si | Mn | P | S |

| 0.18 | 0 | 0.093 | 0.0192 | 0.0357 |

2.2 Определение количества руды в доводку

![]()

1. Расходуется кислорода на окисление примесей ванны (углерода) во втором периоде плавки.

За период доводки плавки окисляется углерода

СП = / % С /распл - / % С /раск = 0,98 – 0,18 = 0,8 кг

Потребуется кислорода для окисления примесей (углерода) ванны в период доводки

![]()

2. Поступает кислорода за период доводки плавки из газовой фазы печи

![]()

3. Расход руды в доводку.

![]()

2.3 Определение количества извести в доводку

1. Количество SiO2 и СаО, поступивших в шлак во втором периоде плавки из всех источников, кроме извести, таблица №11.

Таблица №11

| Источники | Вносится, кг | ||

|

SiO2 |

CaO | ||

| Руда железная 2 период | 0,9943 | 0,9943´10/100=0,09943 | 0,9943´0.9/100=0,008949 |

| Боксит 2 период | 0,135 | 0,135´11/100=0,01485 | 0,135´1.2/100=0,00162 |

| Магнезит 2 период | 0,286 | 0,286´3/100=0,00858 | 0,286´3.2/100=0,009152 |

| Доломит обожженный 2 период | 0,4331 | 0,4331´4,2/100=0,01819 | 0,4331´53.3/100=0,230856 |

| Доломит сырой 2 период | 0,063 | 0,063´1,8/100=0,002646 | 0,063´30.3/100=0,019089 |

| Материал свода 2 период | 0,0742 | 0,0742´5/100=0,003713 | 0,0742´2/100=0,001485 |

| Шлак 1 период – по расплавлен | 4,2 | 4,2´19/100=0,798 | 4,2´37.05/100=1.5561 |

| Итого: | - |

SSiO22 = 0.945413 |

SCaO2 = 1.827251 |

2. Основность шлака перед раскислением.

Враск = 2,7

СаО2 = Враск ´SSiO22 = 2,7´ 0,945413 = 2,552615 кг

3. Необходимо внести СаО известью.

СаО2 - SCaO2 = 2,552615 – 1,827251 = 0,725364 кг

4. Флюсующая способность извести (при данной основности шлака перед раскислением).

![]()

5. Во втором периоде плавки присаживается извести.

![]()

2.4 Определение количества шлака во втором периоде плавки (перед раскислением)

1. Во втором периоде плавки вносится шлакообразующих окислов, кроме окислов железа (Мдовок) таблица №12.

Таблица №12

| Источники | Вносится шлакообразующих окислов, кг | |

| Руда железная 2 период | 0,994332 | 0,994332´15,3/100=0,152132794 |

| Известь 2 период | 0,88583 | 0,88583´93,3/100=0,826482 |

| Боксит 2 период | 0,135 | 0,135´57/100=0,077895 |

| Магнезит 2 период | 0,286 | 0,286´95,7/100=0,273702 |

| Доломит обожженный 2 период | 0,433125 | 0,433125´95,5/100=0,413634375 |

| Доломит сырой 2 период | 0,063 | 0,063´52,6/100=0,033138 |

| Материал свода 2 период | 0,07425 | 0,07425´79/100=0,0586575 |

| Шлак по расплавлении | 4,2 | 4,2´(100-18,5)/100=3,423 |

| Итого | - |

Мдовок =5,258641853 |

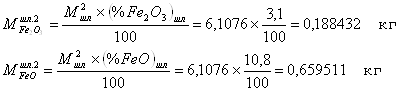

2. Содержание окислов железа (FeO+Fe2O3) в шлаке перед раскислением.

Враск=2.7

(%FeO)раск=10,8%

(%Fe2O3)раск=(%FeO)раск/3,5=10,8/3,5=3,1%

3. Количество шлака во втором периоде плавки (перед раскислением).

![]()

2.5 Материальный баланс второго периода плавки

1. Количество окислов железа, поступивших в ванну во втором периоде плавки из всех источников. Таблица №13.

| Источники, кг | Вносится окислов железа, кг | ||

|

Fe2O3 |

FeO | ||

| Из руды 2 периода | 0,9943 | 0,9943´79/100=0,78552226 | 0,9943´4,5/100=0,0447449 |

| Из боксита 2 периода | 0,135 | 0,135´31/100=0,04185 | - |

| Из магнезита 2 периода | 0,286 | 0,286´3/100=0,00858 | - |

| Из доломита обожженного 2 периода | 0,4331 | 0,4331´2,5/100=0,0108281 | - |

| Из сырого доломита 2 периода | 0,063 | 0,063´1,4/100=0,000882 | - |

| Из материала свода 2 периода | 0,0742 | 0,0742´11/100=0,0081675 | - |

| Из шлака по расплавлении | 4,2 | 4,2´3,85/100=0,1617 | 4,2´14,65/100=0,6153 |

| Итого: | - |

|

|

2. При восстановлении окислов железа, поступивших в ванну во втором периоде плавки, вносится железа (М2Feвосст).

![]()

3.

При этом выделяется кислорода (![]() )

)

![]()

4. На формирование шлака второго периода плавки расходуется окислов железа.

5.

Для образования такого количества окислов железа окисляется

железа металлошихты (![]() )

)

Для образования Fe2O3: ![]()

Для образования FeO: ![]()

![]()

6. При этом расходуется кислорода.

![]()

7. Поступает кислорода из дутья при продувке ванны.

![]()

8. Расход дутья (технического кислорода) во втором периоде плавки.

V0=0.9

![]()

9. Потери железа в шлаке второго периода в виде корольков.

![]()

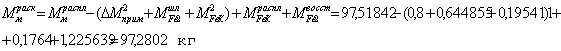

10. Выход жидкого металла во втором периоде плавки (перед раскислением).

11. Количество газообразных окислов во 2 периоде плавки:

СО: от окисления С в СО ![]()

СО2 : от окисления С в СО2 ![]()

Из известняка: ![]()

Из обожженного доломита: = 0,004331 кг

Из сырого доломита: = 0,028035 кг

Из магнезита: = 0,002288 кг

SСО2 = 0,324243 кг

Н2О: Из руды: ![]()

Из известняка: ![]()

Из боксита : = 0,0162 кг

Из обожженного доломита: = 0,004331 кг

Из сырого доломита: = 0,000945 кг

Из магнезита: = 0,00143 кг

S Н2О = 0,039267 кг

12. Таблица материального баланса второго периода плавки.

| Поступило | Получено | ||

| Материал | кг | Материал | кг |

| Металл по расплавлении | 97,51842 | Металл перед раскислением | 97,2802 |

| Шлак по расплавлении | 42, | Корольки железа 2 периода | 0,195411 |

| Руда 2 периода | 0,994332 | Шлак 2 периода | 6,106585 |

| Известь 2 периода | 0,88583 | СО 2 периода | 1,717333 |

| Обожженный доломит 2 периода | 0,433125 |

СО2 2 периода |

0,32424 |

| Сырой доломит 2 периода | 0,063 |

Н2О 2 периода |

0,039267 |

| Магнезит 2 периода | 0,286 | ||

| Боксит 2 периода | 0,135 | ||

| Материал свода 2 периода | 0,07425 | ||

| Кислород газовой фазы 2 периода | 0,333333 | ||

| Кислород вдуваемый 2 период | 0,569819 | ||

| Корольков железа в шлаке | 0,1764 | ||

| Итого: | 105,6695 | Итого: | 105,663 |

Невязка: = ![]()

Раздел №3

Расчет материального баланса периода раскисления

3.1 1.Таблица №15.

| Тип стали | Вариант раскисления | Выдержка на раскисление | Содержание С в металле перед раскислен | Угар элементов, % | ||

| С | Мn | Si | ||||

|

Полуспокой ная |

Раскисление в печи FeSi и FeMn | 10-20 мин. | 0,16 | 32 | 30 | 65 |

2. Примерный состав раскислителей.

| Раскислители | Содержание элементов, % | |||||

| С | Si | Mn | P | Fe | S | |

| Ферромарганец | 6.5 | 1.1 | 74.8 | 0.3 | 17.3 | 100 |

| Доменный ферросилиций | 1.2 | 13.5 | 2.5 | 0.1 | 82.7 | 100 |

| Богатый ферросилиций | 0.2 | 46.5 | 0.65 | 00.5 | 52.6 | 100 |

3.2 Расчет раскисления полуспокойной марки стали

3.2.1 Расчет раскисления полуспокойной стали ферромарганцем и доменным ферросилицием в печи и богатым ферросилицием в ковше

1. Расчет раскисления металла в печи ферромарганцем и доменным ферросилицием

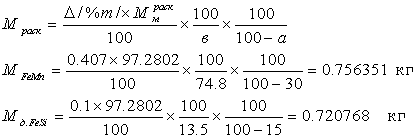

А) средне заданное содержание элементов в готовой стали

Б) Недостает элементов до средне заданного в готовой стали

/%Mn/ = 0,507 – 0,1 = 0,407%

/%Si/ = 0,1%

В) Расход раскислителей, присаживаемых в печь.

Г) Вносится элементов в металл раскислителями

Таблица №16

| Элемент | Вносится, кг | ||

| Ферромарганцем | Доменным ферросилицием | Итого | |

| С | (0,756´6,5/100)´(100-32)/100=0,0334 | (0,72´1,2/100)´(100-32)/100=0,0059 | 0.0393 |

| Mn | (0,756´74,8/100)´(100-30)/100=0,396 | (0,72´2,5/100)´(100-30)/100=0,0126 | 0.408 |

| Si | (0,756´1,1/100)´(100-65)/100=0,0029 | (0,72´13,5/100)´(100-65)/100=0,0341 | 0.0369 |

| P | 0,756´0,3/100=0,0022 | 0,72´0,1/100=0,00072 | 0.00299 |

| Fe | 0,756´17,3/100=0,1308 | 0,72´82,7/100=0,596 | 0.726 |

| Итого: |

DМFeMn=0,5654 |

DМд.FeSi=0.649 |

SDM=1.214 |

Д) Окисляется элементов раскислителей, расходуется кислорода и образуется окислов.

Таблица №17

| элемент®окисел | Окисляется элементов, кг | Расходуется кислорода, кг | Образуется окислов, кг |

| С®СО | 0,0393´32/(100-32)=0,018 | 0,018´16/12=0,02466 | 0,0431 |

| Mn®MnO | 0,408´30/(100-30)=0,1751 | 0,1751´16/55=0,0509 | 0,226 |

|

Si®SiO2 |

0,0369´65/(100-65)=0,068 | 0,068´32/28=0,0784 | 0,147 |

| Итого: | - |

МШО=0,154 |

- |

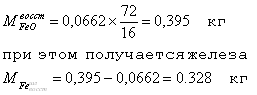

Е) Восстанавливается железа марганцем и кремнием раскислителей из окислов железа шлака.

МШО´![]()

0,154 - 0,0662 = 0,0878 кг О2 из газовой фазы

Ж) Восстанавливается FeO из шлака

З) Выход жидкого металла после предварительного раскисления в печи.

![]()

И) количество шлака в печи после раскисления М3шл .

![]()

К) Потери железа в шлаке после раскисления в печи (Fe3к)

Принимаем равным потерям в шлаке перед раскислением.

![]()

Л) Таблица материального баланса раскисления в печи.

Таблица №18

| Поступило | Получено | ||

| Материал | Кг | Материал | кг |

| Металл перед раскислением | 97,2802 | Сталь после раскисления в печи | 98,82 |

| Шлак перед раскислением | 6,106 | Шлак после раскисления в печи | 6,08 |

| Ферромарганец | 0,756 | СО 3 периода | 0,043 |

| Доменный ферросилиций | 0,72059 | Железо корольков в шлаке после раскисления | 0,195 |

| Железо корольков | 0,195 | ||

| Итого: | 105,059 | Итого: | 105,146 |

Невязка: ![]()

М) Таблица материального баланса плавки.

Таблица №19

| Поступило | |||

| Материал | Кг | Материал | кг |

| Чугун жидкий | 60 | Сталь после раскисления в печи | 98,82 |

| Лом железный | 40 | Шлак спущенный в 1 периоде | 5,326 |

| Руда железная 1 период | 5,17 | Шлак после раскисления в печи | 6,08 |

| Руда железная 2 период | 0,99 | СО 1 периода | 3,49 |

| Известняк 1 период | 4,68 | СО 2 периода | 1,72 |

| Известняк 2 период | 0,88 | СО 3 периода | 0,04 |

| Доломит обожженный 1 период | 0,8 |

СО2 1 периода |

1,71 |

| Доломит обожженный 2 период | 0,43 |

СО2 2 периода |

0,324 |

| Доломит сырой 1 период | 0,147 |

Н2О 1 периода |

0,149 |

| Доломит сырой 2 период | 0,06 |

Н2О 2 периода |

0,039 |

| Магнезит 1 период | 0,23 |

FeK спущенного шлака 1 периода |

0,506 |

| Магнезит 2 период | 0,28 |

FeK шлака после раскисления 3 периода |

0,195 |

| Материал свода 1 и 2 период | 0,165 | ||

| Боксит 1 период | 0,165 | Кислород потерянный в 1 периоде | 0,118 |

| Боксит 2 период | 0,135 | ||

| Кислород газовой фазы 1 период | 0,524 | ||

| Кислород газовой фазы 2 период | 0,333 | ||

| Кислород газовой фазы 3 период | 0,087 | ||

| Кислород вдуваемый 1 период | 1,4 | ||

| Кислород вдуваемый 1 период | 0,569 | ||

| Ферромарганец 3 период | 0,756 | ||

| Доменный ферросилиций 3 период | 0,72 | ||

| Итого: | 118,5614 | Итого: | 118,541 |

Невязка: ![]()

2. Расчет раскисления металла в ковше богатым ферросилицием.

2.1 вносится кремния в металл ферромарганцем и доменным ферросилицием при предварительном раскислении металла в печи.

![]()

2.2 недостает кремния до среднезаданного содержания его в готовой стали.

![]()

2.3 необходимо ввести в ковш богатого ферросилиция

![]()

2.4 вносится в сталь элементов богатым ферросилицием.

Таблица №20

|

|

|

|

|

|

|

|

|

Итого: |

2.5 выход жидкой стали в ковше после раскисления богатым ферросилицием

![]()

2.6 проверка содержания углерода в готовой стали после раскисления.

![]()

Раздел №4

Расчет теплового баланса плавки, отнесенного к 100 кг металлической завалки

4.1 Приход тепла

4.1.1 Физическое тепло чугуна

![]()

4.1.2 Тепло шлакообразования

А) считаем, что все SiO2 и P2O5 в шлаке связаны реакциями:

SiO2 + 2CaO = (CaO) ´ SiO2 + 2300 кДж/кг SiO2

P2O5 + 4CaO = (CaO)4 ´ P2O5 +4860 кДж/кг Р2О5

Б) поступает SiO2 и P2O5 в шлак из всех материалов (в 1, 2, 3 периодах плавки).

Таблица №21

| Источники | Расход на плавку | Вносится, кг | |

|

SiO2 |

P2O5 |

||

| Из металлической шихты | - | 1,328 | 0,176 |

| Из руды 1 и 2 периодов | 6,168 | 6,168´10/100=0,617 | 6,168´0,7/100=0,043 |

| Из бокситов 1 и 2 периодов | 0,3 | 0,3´11/100=0,033 | 0,3´0,8/100=0,0024 |

| Из известняка 1 периода | 4,68 | 4,68´2,1/100=0,098 | |

| Из извести 2 периода | 0,88 | 0,88´2,45/100=0,021 | |

| Из магнезита 1 и 2 периода | 0,52 | 0,52´3/100=0,0156 | |

| Из обожженного доломита 1 и 2 периода | 1,24 | 1,24´4,2/100=0,052 | |

| Из сырого доломита 1 и 2 периода | 0,21 | 0,21´1,8/100=0,0038 | |

| Из свода 1 и 2 периода | 0,16 | 0,16´5/100=0,008 | |

| Из загрязнения лома 1 периода | 0,56 | 0,56´75/100=0,42 | |

| Из раскислителей 3 периода | - | 0,147 | |

| Итого: | - |

S SiO2 = 2,74 |

S P2O5 = 0,221 |

В) выделится тепла при протекании реакций шлакообразования.

Q2 = S SiO2 ´ 2300 + S P2O5 ´ 4860 = 2.74 ´ 2300 + 0.221 ´ 4860 = 7390.219 кДж

4.1.3 Тепло окисления элементов шихты

Таблица №22

| Элемент окисел | Выгорает элементов, кг | Тепловой эффект реакции окисления | Вносится тепла | |||||

| 1 период | 2 период | 3 период | итого | кДж | ккал | кДж | ккал | |

| С®СО | 1,2354 | 0,736 | 0,0185 | 1,9899 | 11100 | 2650 | 22087,89 | 5273,235 |

|

С®СO2 |

0,1846 | 0,064 | - | 0,2486 | 34800 | 8290 | 8651,28 | 2060,894 |

|

Si®SiO2 |

1,62 | - | 0,0686 | 0,688 | 27000 | 6430 | 18593 | 4428,053 |

| Mn®MnO | 0,527 | - | 0,175 | 0,702 | 7050 | 1680 | 4949 | 1179,5 |

|

Р®Р2О5 |

0,0768 | - | - | 0,0768 | 19800 | 4720 | 1520,64 | 362,496 |

|

Итого: Q3 |

- | - | - | - | 55802 | 13304 |

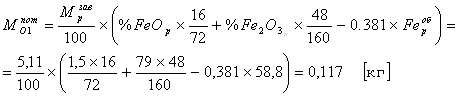

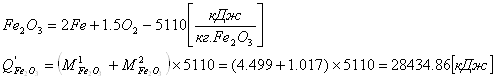

4.1.4 Тепло реакций образования окислов железа шлака

1) Для образования необходимого количества окислов железа шлака.

А) на образование Fe2O3

![]()

Б) на образование FeO

![]()

2) Выделится тепла при окислении железа.

А) по реакции: 2Fe + 1.5O2 = Fe2O3 + 7330

![]()

Б) по реакции: Fe + 0.5O2 = FeO +4775

![]()

В) Всего выделяется тепла при образовании окислов железа шлака.

![]()

4.1.5 Всего поступает тепла

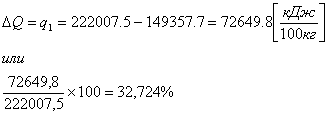

SQ = Q1 + Q2 + Q3 +Q4 = 74262 + 7390.22 + 55802 + 11902.78 = 149357.7 кДж

4.2 Расход тепла

4.2.1 физическое тепло стали

![]()

4.2.2 физическое тепло шлака

![]()

4.2.3 физическое тепло шлака в печи после раскисления

![]()

4.2.4 всего уносится тепла шлаком

![]()

4.2.5 Тепло, уносимое отходящими газами

1) тепло, уносимое СО и СО2 в первом периоде плавки.

![]()

2) тепло, уносимое СО и СО2 во втором периоде плавки.

![]()

3) всего уносится тепла отходящими газами.

![]()

4.2.6 Тепло диссоциации СаСО3 известняка

CaCO3 = CaO + CO2 – 4025 кДж / кг СО2

![]()

4.2.7 Тепло диссоциации окислов железа, поступивших с шихтой в 1 и 2 периодах плавки

1) При диссоциации Fe2O3 по реакции:

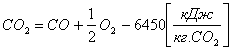

2) При диссоциации FeO по реакции:

3) Всего поглощается тепла при диссоциации окислов железа шихты.

![]()

4.2.8 Тепло диссоциации СО2 известняка, участвующей в окислении примесей металлошихты

Тепло диссоциации СО2 известняка, по реакции:

![]()

4.2.9 Таблица теплового баланса плавки

| Приход тепла | Расход тепла |

|

||||

| Статьи прихода | кДж | % | Статьи расхода | кДж | % |

|

| Физическое тепло чугуна 1 | 74262 | 49,76 | Физическое тепло стали 1 | 139720 | 62,95 |

|

| Тепло шлакообразования 2 | 7390,2 | 4,95 | Физическое тепло шлака 2 | 23766,7 | 10,7 |

|

| Тепло окисления примесей шихты 3 | 55802 | 37,32 | Тепло уносимое отходящими газами 3 | 12194 | 5,49 | |

| Тепло окисления железа шлака 4 | 11902,7 | 7,97 |

Тепло диссоциации СаСО3 4 |

7762,89 | 3,56 |

|

| Тепло диссоциации окислов железа шихты 5 | 32343,8 | 14,5 | ||||

|

Тепло диссоциации СО2 6 |

6219,96 | 2,8 | ||||

| Итого: | 149357,7 | 100 | Итого: | 222007 | 100 |

Недостаток тепла на процесс:

Литература

1. Бигеев А.И. Расчеты мартеновских плавок, издательство «Металлургия», 1966.