Дипломная работа: Технологический процесс изготовления червяка

Аннотация

УДК 621.91.002(075)

Технологический процесс изготовления червяка. Дипломный проект Головатюк Е.А. – Тольятти, ТГУ, 2007.

В проекте рассмотрены вопросы совершенствования технологического процесса изготовления матрицы нижней черновой.

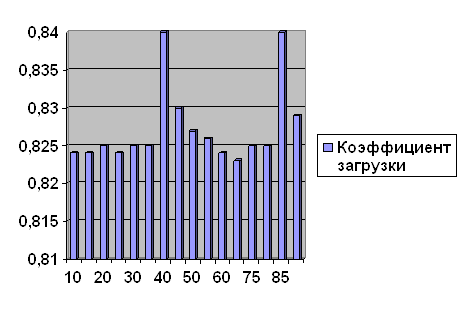

Предложен способ получения заготовки методом штамповки на КГШП по результатам экономического анализа. Разработан технологический маршрут изготовления детали для среднесерийного производства. Рассчитаны припуски на мех. обработку. На зубофрезерной операции на основе проведенных патентных исследований оптимизирована конструкция фрезы, благодаря чему повысилось качество обрабатываемой поверхности. Показаны наладки на фрезерно-центровальную и токарную операции. Рассчитаны и спроектировано станочное приспособление, контрольное приспособление. Спроектирован участок обработки детали и рассчитаны коэффициенты загрузки применяемого оборудования. Соблюдены безопасность и экологичность проекта. Внедрение предлагаемых мероприятий по совершенствованию техпроцесса позволит получить годовой экономический эффект в размере 122 тыс.руб.

Проект состоит из пояснительной записки, включающей в себя 139с., 18 рис., 28 табл.. Графическая часть содержит 10 листов чертежей формата А1.

Введение

Цель дипломного проектирования по технологии машиностроения - научится правильно применять теоретические знания, полученные в процессе учебы, использовать свой практический опыт работы на машиностроительных предприятиях для решения профессиональных технологических и конструкторских задач.

Целью данного проекта является снижение трудоемкости изготовления червяка путем разработки прогрессивного технологического процесса, базирующегося на современных достижениях в области станкостроения, инструментального производства.

Для достижения цели решаются следующие задачи:

1. Расширение, углубление, систематизация и закрепление теоретических знаний, и применение их для проектирования прогрессивных технологических процессов изготовления деталей, включая проектирование средств технологического оснащения.

2. Развитие и закрепление навыков ведения самостоятельной творческой инженерной работы.

3. Овладение методикой теоретических исследований технологических процессов механосборочного производства.

В дипломном проекте должна отображаться экономия затрат труда, материала, энергии. Решение этих вопросов возможно на основе наиболее полного использования возможностей прогрессивного технологического оборудования и оснастки.

1.СОТОЯНИЕ ВОПРОСА. АНАЛИЗ ИСХОДНЫХ ДАННЫХ.

1.1 Служебное назначение детали

Данный червяк применяется в подъемно-транспортных машинах, при передачи движения между перекрещивающимися взаимноперпендикулярными валами. Его применение обусловлено необходимостью снижения скорости и дальнейшей передачи движения, посредством цилиндрического зубчатого зацепления на сопряженную шестерню.

Одним из способов избежать поломок является верный выбор материала заготовки и изменения состояния структуры путем термических и химико-термических обработок, которые придадут материалу особенные и необходимые свойства.

Остановим свой выбор на конструкционной легированной улучшаемой стали 40Х, которая применяется для нагруженных деталей, в которых необходимо иметь высокую твердость поверхностного слоя и достаточно прочную сердцевину. В деталях из легированных сталях сердцевина после термообработки прочная в связи с образованием в ней бейнита или низкоуглеродистого мартенсита (HRC 37…42).

Состав стали представим в таблице 1.1 .

Таблица 1.1

Состав стали 40Х

| С | Si | Mg | Cr | Ni | Mo | Al | Ti | V | P | S |

| не более | ||||||||||

| 0,4 | - | 0,50-0,70 | 0,80-1,10 | - | - | - | - | - | 0,035 | 0,035 |

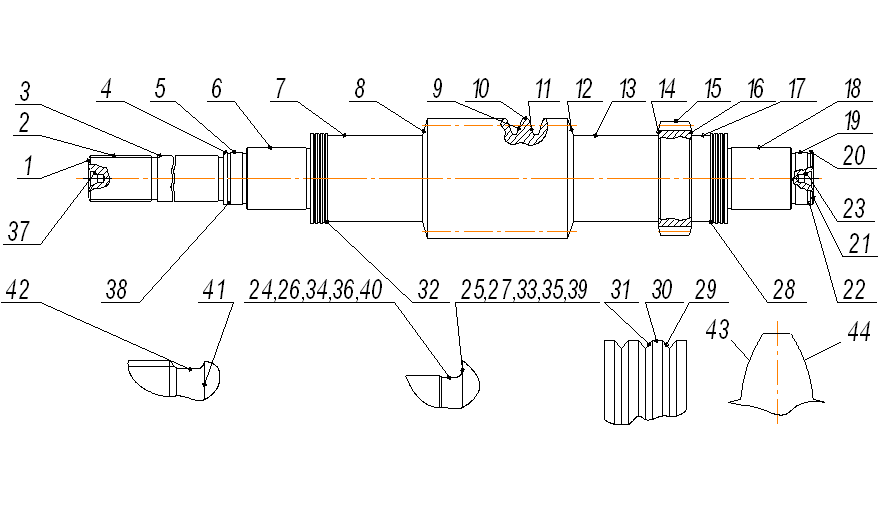

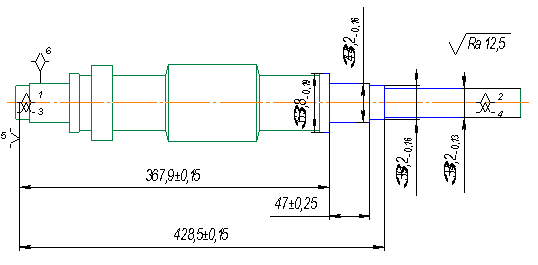

На рис. 1.1 представлен эскиз детали, а в таблице 1.2 классификация ее поверхностей.

Эскиз детали

Рис. 1.1

Таблица 1.2

Классификация поверхностей детали

| Вид поверхностей | Номер поверхностей |

| Исполнительные | 9,11,43,44 |

| ОКБ | 6,33,18,35 |

| ВКБ | 2,31,30,29,3,4,5,18,19,20,39,27 |

| Свободные | Остальные |

1.2 Технологичность конструкции детали

Анализ чертежа червяка показал, что все разрезы и выносные элементы, совершенно четко и однозначно объясняют ее конфигурацию и возможные способы получения заготовки; чертеж содержит все необходимые сведения о материале детали, термической обработке, массе детали; деталь не имеет каких-либо труднодоступных поверхностей, все поверхности доступны для обработки и ремонта; на многих операциях возможно применение широкоуниверсального оборудования, а также универсального инструмента, так как даже с его помощью можно добиться заданных конструктором параметров; возможен свободный доступ инструмента к обрабатываемым поверхностям; отсутствие глухих отверстий; деталь не является достаточно жесткой, поэтому при обработке необходимо использовать люнет; на чертеже проставлены все необходимые требования для изготовления червяка. Все выше перечисленное позволяет сделать вывод, что деталь является достаточно технологичной.

1.3 Задачи проекта

Основной задачей проекта является получение экономического эффекта от модернизации технологического процесса изготовления детали.

В данном проекте для достижения экономического эффекта предлагается применить следующие меры:

1. Спроектировать заготовку с максимальным коэффициентом использования материала и с минимальной себестоимостью.

2. Разработать технологический процесс изготовления червяка с использованием новейших достижений науки и техники, отвечающий требованиям технологичности (экономичности, точности, качества и т.д.).

2. ВЫБОР СТРАТЕГИИ И ВЫБОР ПРОИЗВОДСТВА

В соответствии с заданной программой выпуска 1000 деталей в год и массой детали 9,1 кг выбираем серийный тип производства [1].

Для серийного типа производства характерны следующие показатели технологического процесса:

· Форма организации технологического процесса – переменно-постоянная;

· Повторяемость выпуска – периодическое повторение партии;

· Вид технологического процесса – единичный;

· Заготовка – отливка, штамповка, прокат;

· Оборудование – универсальное, частично-специализированное;

· Загрузка оборудования – периодическая смена деталей на станках;

· Расстановка оборудования на участке – по ходу технологического процесса;

· Оснастка – универсальная и специальная;

Исходя из вышеперечисленного, стратегией проекта будем считать получение экономического эффекта путем уменьшения штучного времени, предположительно на заготовительной операции, введением нового способа получения заготовки; применением модернизированного оборудования.

3. ВЫБОР И ПРОЕКТИРОВАНИЕ ЗАГОТОВКИ

3.1 Выбор вида и методов получения заготовки [2]

3.1.1.Заготовку в базовом варианте техпроцесса получали из пруткового проката Æ85 мм.

Размеры заготовки d x L : Æ85 х 600

Масса заготовки из пруткового проката:

![]() ,кг (3.1)

,кг (3.1)

где r - плотность материала;

V – объем прутка;

![]()

![]() ,мм3 (3.2)

,мм3 (3.2)

где R – радиус прутка;

L – длина заготовки;

mз = 7,86 × 10-6 × 3,14 × 42,52 × 600= 26,76 кг

коэффициент полезного использования материала:

![]() (3.3)

(3.3)

где, ![]() - масса детали;

- масса детали;

![]() - масса заготовки;

- масса заготовки;

![]()

3.1.2 Заготовку в проектном варианте техпроцесса предложено изготовить методом пластического деформирования – штамповка на прессе с выталкивателем.

Для обоснования проведем ряд расчетов.

а) параметры облойной канавки:

- толщина полека для облоя:

![]() ,мм (3.4)

,мм (3.4)

где ![]() - коэффициент равный

0,015;

- коэффициент равный

0,015;

![]() - площадь поковки в плане.

- площадь поковки в плане.

![]() =48,8×222,4+67,4×81,2+88,2×117,4+64,4×54,6+83,4×31,2+67,4×26,2+48,8×63,6=37668,56 мм

=48,8×222,4+67,4×81,2+88,2×117,4+64,4×54,6+83,4×31,2+67,4×26,2+48,8×63,6=37668,56 мм

![]()

-

другие значения

облойной канавки ![]()

![]()

![]()

![]()

![]()

б) припуски на обработку ![]() ,

действительные размеры на заготовку с назначенными допусками по ГОСТ 75.05-89.

,

действительные размеры на заготовку с назначенными допусками по ГОСТ 75.05-89.

Таблица 3.1

Припуски и отклонения на обработку

| Номинальный размер детали | Припуск | Размер заготовки | Верхнее отклонение |

Нижнее отклонение |

| 1 | 2 | 3 | 4 | 5 |

| Æ41 | 3,9 | Æ48,8 | 1,7 | -0,8 |

| 222 | 3,9 | 222,4 | 2,0 | -1,2 |

| Æ60 | 3,7 | Æ67,4 | 1,8 | -1,0 |

| Æ80 | 4,1 | Æ88,2 | 1,8 | -1,0 |

| 110 | 3,7 | 117,4 | 1,8 | -1,0 |

| Æ57 | 3,7 | Æ64,4 | 1,8 | -1,0 |

| 62 | 3,7 | 54,6 | 1,8 | -1,0 |

| Æ76 | 3,7 | Æ83,4 | 1,8 | -1,0 |

| 24 | 3,5 | 31,2 | 1,7 | -0,8 |

| Æ60 | 3,7 | Æ67,4 | 1,8 | -1,0 |

| 26 | 3,7 | 26,2 | 1,7 | -0,8 |

| Æ41 | 3,9 | Æ48,8 | 1,7 | -0,8 |

| 63 | 3,7 | 63,6 | 1,8 | -1,0 |

| 588 | 4,3 | 596,6 | 2,5 | -2,0 |

в) Определение размеров исходной заготовки.

Объем исходной заготовки:

![]() ,мм3 (3.5)

,мм3 (3.5)

где ![]() - объем поковки,

рассчитываемый по номинальным, горизонтальным и вертикальным размерам чертежа

поковки плюс половина положительного допуска;

- объем поковки,

рассчитываемый по номинальным, горизонтальным и вертикальным размерам чертежа

поковки плюс половина положительного допуска;

![]() - объем удара равный 0,5%

- объем удара равный 0,5% ![]() ;

;

![]() - объем облоя при штамповке;

- объем облоя при штамповке;

![]() = 3,14 ×(48,82×222,4+67,42×81,2+88,22×117,4+64,42×54,6+83,42×31,2+67,42×26,2+

= 3,14 ×(48,82×222,4+67,42×81,2+88,22×117,4+64,42×54,6+83,42×31,2+67,42×26,2+

+48,82×63,6)/4=1654028,5 мм3

![]() = 0,005 × 1654028,5 = 8270,14 мм3

= 0,005 × 1654028,5 = 8270,14 мм3

![]() ,мм3 (3.6)

,мм3 (3.6)

где ![]() - коэффициент,

учитывающий изменение фактической площади сечения получаемого облоя по

сравнению с площадью сечения мостика

- коэффициент,

учитывающий изменение фактической площади сечения получаемого облоя по

сравнению с площадью сечения мостика ![]() ;

;

![]() - площадь поперечного сечения

мостика;

- площадь поперечного сечения

мостика;

![]() - периметр поковки;

- периметр поковки;

![]() - длина мостика облойной канавки.

- длина мостика облойной канавки.

![]() = 1,5 × 1,91 × 6 (1407,6+1,5×3,14×6) =24682,7 мм3

= 1,5 × 1,91 × 6 (1407,6+1,5×3,14×6) =24682,7 мм3

Vзаг = 1654028,5 +8270,14 +24682,7 = 1686981,3 мм3

г) Масса исходной заготовки и коэффициент использования материала.

mз = 7,86 × 10-6 × 1686981,3 = 13,26 кг

![]()

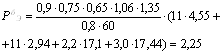

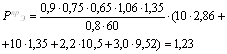

3.2 Экономическое обоснование выбора заготовки

Годовая программа выпуска деталей – 1000 шт.

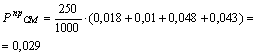

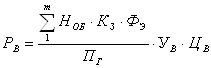

Себестоимость детали:

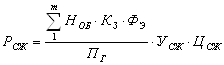

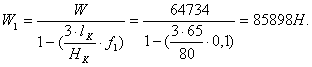

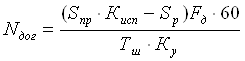

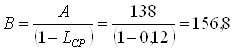

![]() ,руб (3.7)

,руб (3.7)

где ![]() - стоимость заготовки,

руб;

- стоимость заготовки,

руб;

![]() - стоимость механической

обработки, руб;

- стоимость механической

обработки, руб;

![]() - стоимость отходов, руб;

- стоимость отходов, руб;

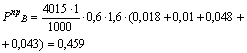

Для заготовки, полученной из проката:

![]() ,руб (3.8)

,руб (3.8)

Для заготовки, полученной штамповкой:

![]() ,руб (3.9)

,руб (3.9)

где ![]() - базовая стоимость кг

заготовки;

- базовая стоимость кг

заготовки;

![]() - масса заготовки, кг;

- масса заготовки, кг;

![]() - коэффициент точности;

- коэффициент точности;

![]() - коэффициент сложности;

- коэффициент сложности;

![]() - коэффициент массы;

- коэффициент массы;

![]() - коэффициент материала;

- коэффициент материала;

![]() - коэффициент серийности,

- коэффициент серийности,

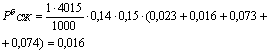

Для заготовки, полученной из проката:

![]() =18,45 руб/кг

=18,45 руб/кг

![]() =26,76 кг

=26,76 кг

![]() 493,7руб/шт

493,7руб/шт

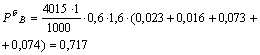

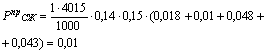

Для заготовки, полученной штамповкой:

![]() =43,16 руб/кг

=43,16 руб/кг

![]() =13,26 кг

=13,26 кг

![]() =1,0

=1,0 ![]()

![]() =0,87

=0,87 ![]()

![]() =0,8

=0,8 ![]()

![]() =1,13

=1,13 ![]()

![]() = 1,0

= 1,0 ![]()

![]() 450,1руб/шт

450,1руб/шт

Определим затраты на механическую обработку:

![]() ,руб (3.10)

,руб (3.10)

где ![]() - удельные затраты на

снятие 1 кг стружки, руб.

- удельные затраты на

снятие 1 кг стружки, руб.

![]() ,руб (3.11)

,руб (3.11)

где ![]() = 0,356 руб/кг - текущие

затраты

= 0,356 руб/кг - текущие

затраты ![]()

![]() =1,035 руб/кг - капитальные

затраты

=1,035 руб/кг - капитальные

затраты ![]()

![]() = 0,1 - нормативный коэффициент

эффективности капитальных вложений

= 0,1 - нормативный коэффициент

эффективности капитальных вложений ![]()

![]() 8,11 руб

8,11 руб

![]() 1,91 руб

1,91 руб

![]() ,руб (3.12)

,руб (3.12)

где, ![]() - удельная себестоимость

1кг отходов, руб

- удельная себестоимость

1кг отходов, руб

![]() ,руб (3.13)

,руб (3.13)

![]() 1,845 руб/кг

1,845 руб/кг

![]() 4,316 руб/кг

4,316 руб/кг

![]() 32,58 руб

32,58 руб

![]() 17,96 руб

17,96 руб

![]() 469,23 руб

469,23 руб

![]() 434,05 руб

434,05 руб

Экономический эффект:

![]() ,руб/шт (3.14)

,руб/шт (3.14)

![]() 35,18 руб/шт

35,18 руб/шт

Проведенные расчеты показывают, что экономически целесообразно в качестве заготовки для червяка использовать заготовки, полученные методом штамповки.

4. ВЫБОР ТЕХНОЛОГИЧЕСКИХ БАЗ. ПЛАН ОБРАБОТКИ

4.1 Разработка технологического маршрута изготовления червяка

При разработке маршрута в серийном производстве придерживались следующих правил:

1.Технологические операции разрабатывали по принципу концентрации технологических переходов, т.е. как можно больше поверхностей обрабатывать с одного установа заготовки.

2.Отдавали предпочтение многопозиционным, многорезцовым станкам, станкам с ЧПУ.

3.Старались шире применять режущий инструмент со сменными многогранными пластинами (СМП). Для цельного инструмента (сверл и др.) рекомендуем быстрорежущую сталь Р6М5.

4.Станочные приспособления со сменными установочными элементами и механизированными зажимными устройствами.

Технологический маршрут обработки червяка представлен в таблице 4.1.

Таблица 4.1

Технологический маршрут изготовления червяка

| № операции |

Наименование операции |

Оборудование (тип, модель) |

Содержание операции |

| 1 | 2 | 3 | 4 |

| 05 |

Заготовительная (штамповка) |

КГШП | Штамповать заготовку |

| 10 | Фрезерно-центровальная | Фрезерно-центровальный МР-71М | Фрезеровать торцы 1,21; сверлить центровочные отверстия 23,37; |

| 15 | Токарная |

Токарно –винторезный 16К20Ф3 |

Точить поверхности 7,8,32 под люнет |

| 20 |

Токарная черновая |

Токарно –винторезный 16К20Ф3 |

Точить поверхности 8,10,12-19,30,28,39,35 |

| 25 |

Токарная черновая |

Токарно –винторезный 16К20Ф3 |

Точить поверхности 3,4,6,30,25,27,33 |

| 30 |

Токарная чистовая |

Токарно –винторезный 16К20Ф3 |

Точить поверхности 8,10,12,13,14,15,16,17,30,18,19,20, 22,39,35,40,36,31,29,28 |

| 35 |

Токарная чистовая |

Токарно –винторезный 16К20Ф3 |

Точить поверхности 2-6, 30,38,24,26,34,25,27, 33,41,42,31,29 |

| 40 |

Червячно- фрезерная |

Червячно- фрезерный 5370 (КУ-28) |

Нарезать червяк, получая поверхности 9,11 |

| 45 | Зубофрезерная |

Зубофрезерный 5К301П |

Нарезать шестерню, получая поверхности 43,44 |

| 50 |

Шлифовальная предваритель- ная |

Круглошлифо- вальный 3У131М |

Шлифовать поверхности 20,19,39,18,35,30,15,10 |

| 55 |

Шлифовальная предваритель- ная |

Круглошлифо- вальный 3У131М |

Шлифовать поверхности 3,4,5,27,6,33,30 |

| 60 | Токарная |

Токарно –винторезный 16К20Ф3 |

Нарезать резьбу 2 |

| 65 | Закалка | Калить 37…42 HRC | |

| 70 |

Центрошли- фовальная |

Центрошли- фовальный МВ119 |

Шлифовать центровые отверстия 23,37 |

| 75 |

Шлифовальная окончательная |

Круглошлифо- вальный 3У131М |

Шлифовать поверхности 20,19,18,10 |

| 80 |

Шлифовальная окончательная |

Круглошлифо- вальный 3У131М |

Шлифовать поверхности 3,4,5,6 |

| 85 |

Червячно- шлифовальная |

Червячношлифо- вальный 5К881 |

Шлифовать поверхности 9,11 |

| 90 | Зубошлифоваль-ная |

Зубошлифо- вальный 5В830 |

Шлифовать поверхности 43,44 |

| 95 | Моечная | ||

| 100 | Контрольная | Контролировать точность |

4.2 Выбор технологических баз

Теоретическая схема базирования выбирается в зависимости от типа детали. Для нашего случая тип детали - вал. Выбирается двойная направляющая база, которая лишает заготовку четырёх степеней свободы и опорная база - упор, лишающий заготовку ещё одной степени свободы. Для обоснования выбранных баз составим таблицу, в которой покажем по операциям, какие базы используются на операциях.

Таблица 4.2

Технологические базы

| № операции |

№ опорных точек |

Наименование базы |

Характер проявления |

Реализация | № обрабатываемых поверхностей |

Операционные размеры |

Единство баз | Постоянство баз | ||

| явная | скрытая | естественная | искусственная | |||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 |

| 10 |

1-4 5 6 |

ДН О О |

+ + |

+ |

+ + + |

110 2110 2310 3710 |

А10 Ц10 2У10 С10 2Ф10 TЦ10 Х10 |

+ | ||

| 15 |

1-4 5 6 |

ДН О О |

+ + |

+ |

+ + |

+ |

715 815 3215 |

2Ш15 Ч15 Ц15 |

+ | + |

| 20 |

1-4 5 6 |

ДН О О |

+ + |

+ |

+ + |

+ |

820 1020 1220 1320 1420 1520 1620 1720 1820 1920 3020 2820 3920 3520 |

Ц20 Ш20 Д20 Щ20 Ю20 Я20 D20 2Л20 2М20 2Н20 2F20 2П20 2P20 2G20 |

+ | |

| 25 |

1-4 5 6 |

ДН О О |

+ + |

+ |

+ + |

+ |

325 425 625 3025 2525 2725 3325 |

Q25 N25 R25 2K25 2И25 2I25 2J25 |

+ | |

| 30 |

1-4 5 6 |

ДН О О |

+ + |

+ |

+ + |

+ |

830 1030 1230 1330 1430 1530 1630 1730 1830 1930 2030 3030 2830 3930 3530 2230 4030 3630 3130 2930 |

Ц30 Ш30 Д30 Щ30 Ю30 Я30 D30 W30 Y30 Ы30 2Л30 2М30 2Н30 2F30 2П30 2P30 2G30 2S30 2Z30 |

+ | |

| 35 |

1-4 5 6 |

ДН О О |

+ + |

+ |

+ + |

+ |

235 335 435 535 635 3035 3835 2435 2635 3635 2535 2735 3335 4135 4235 3135 2935 |

Q35 N35 Э35 U35 б35 в35 Y35 Ы35 2K35 2И35 2I35 2J35 2Z35 2S35 2ч35 |

+ | |

| 40 |

1-4 5 6 |

ДН О О |

+ + |

+ |

+ + |

+ |

945 1045 1145 |

г45 е45 2ц45 2д45 |

+ | + |

| 45 |

1-4 5 6 |

ДН О О |

+ + |

+ |

+ + |

+ |

4350 4450 |

Щ50 л50 2з50 2й50 |

+ | + |

| 50 |

1-4 5 6 |

ДН О О |

+ + |

+ |

+ + |

+ |

2055 1955 3955 1855 3555 3055 1555 1055 |

м55 D55 2Л55 2H55 2Р55 2П55 2G55 |

+ | + |

| 55 |

1-4 5 6 |

ДН О О |

+ + |

+ |

+ + |

+ |

360 460 560 2760 660 3360 3060 |

Q60 р60 2K60 2И60 2I60 2J60 |

+ | + |

| 60 |

1-4 5 6 |

ДН О О |

+ + |

+ |

+ + |

+ |

240 |

б40 2J40 |

+ | + |

| 70 |

1-4 5 6 |

ДН О О |

+ + |

+ |

+ + + |

2370 3770 |

X70 Б70 |

+ | ||

| 75 |

1-4 5 6 |

ДН О О |

+ + |

+ |

+ + |

+ |

2075 1975 1875 1075 |

м75 D75 2Л75 2Р75 2G75 |

+ | + |

| 80 |

1-4 5 6 |

ДН О О |

+ + |

+ |

+ + |

+ |

380 480 580 680 |

R80 2И80 2I80 2J80 |

+ | + |

| 85 |

1-4 5 6 |

ДН О О |

+ + |

+ |

+ + |

+ |

985 1085 1185 |

г85 Е85 2д85 |

+ | + |

| 90 |

1-4 5 6 |

ДН О О |

+ + |

+ |

+ + |

+ |

4390 4490 |

Щ90 л90 2й90 |

+ | + |

Примечание: в таблице 4.2 двойная направляющая база обозначается буквами ДН, опорная – О.

В качестве черновых технологических баз на первой операции ТП выбираем поверхность 7,8 т.к. для обеспечения точности диаметральных размеров и взаимного расположения цилиндрических поверхностей поверхность 7 подходит лучше всех благодаря своим линейным размерам, обеспечивая устойчивое положение заготовки в приспособлении.

Чистовыми базами на токарной операции 15 служат:

- скрытая технологическая база – ось пов.(45), реализуемая при установке заготовки в поводковое устройство;

- явная база – торец 1, реализуемая при его контакте с установочным элементом приспособления.

Условные обозначения принятых черновых и чистовых технологических баз в теоретических схемах базирования на различных операциях ТП изготовления червяка приведены в плане изготовления.

4.3 Назначение операционных технических требований

Допуски на размеры заготовки, полученной штамповкой, определяем по ГОСТ 7505-89.

Операционный допуск на диаметральные размеры при обработке замкнутой поверхности принимаем равным статистической погрешности обработки [3]:

![]() (4.1)

(4.1)

где ![]() - статическая

погрешность обработки.

- статическая

погрешность обработки.

Для этого в зависимости от типа технологического оборудования, на котором выполняется обработка, характера обработки, определяем квалитет точности диаметрального размера и далее величину операционного допуска. Операционные допуски линейных размеров, связывающих незамкнутые поверхности определим руководствуясь следующими правилами:

При назначении операционного допуска на расстояние между измерительной базой и обработанной поверхностью для случая обработки на настроенном станке в состав допуска будем включать пространственные отклонения измерительной базы, а также погрешность базирования, от несовпадения установочной и измерительной баз:

![]() (4.2)

(4.2)

где ![]() - пространственные

отклонения;

- пространственные

отклонения;

![]() - погрешность базирования.

- погрешность базирования.

Операционный допуск на размер между поверхностями, обработанными с одного установа, нужно принимать равным статистической погрешности обработки:

![]() (4.3)

(4.3)

Величины ![]() для линейных размеров

определим по данным [4] с учетом типа оборудования, метода координации

инструмента, величины размера.

для линейных размеров

определим по данным [4] с учетом типа оборудования, метода координации

инструмента, величины размера.

Величины пространственных

отклонений измерительной базы ![]() определим по данным [4].

определим по данным [4].

Технологические допуски формы и взаимного расположения обрабатываемых поверхностей возьмем из [5] и укажем в технических требованиях на операцию на чертеже 07.М15. .01.000.

5. ВЫБОР СРЕДСТВ ТЕХНОЛОГИЧЕСКОГО ОСНАЩЕНИЯ

При выборе типа и модели металлорежущих станков будем руководствоваться следующими правилами:

1) Производительность, точность, габариты, мощность станка должны быть минимальными достаточными для того, чтобы обеспечить выполнение требований предъявленных к операции.

2) Станок должен обеспечить максимальную концентрацию переходов на операции в целях уменьшения числа операций, количества оборудования, повышения производительности и точности за счет уменьшения числа перестановок заготовки.

3) В случае недостаточной загрузки станка его технические характеристики должны позволять обрабатывать другие детали, выпускаемые данным цехом, участком.

4) В серийном производстве следует применять преимущественно универсальные станки, револьверные станки, станки с ЧПУ, многоцелевые станки (обрабатывающие центры).

При выборе приспособлений будем руководствоваться следующими правилами:

1) Приспособление должно обеспечивать материализацию теоретической схемы базирования на каждой операции с помощью опорных и установочных элементов.

2) Приспособление должно обеспечивать надежные закрепление заготовки обработке.

3) Приспособление должно быть быстродействующим.

4) Зажим заготовки должен осуществляться, как правило, автоматически.

5) Следует отдавать предпочтение стандартным, нормализованным, универсально-сборным приспособлениям, и только при их отсутствии проектировать специальные приспособления.

При выборе РИ будем руководствоваться следующими правилами:

1) Выбор инструментального материала определяется требованиями, с одной стороны, максимальной стойкости, а с другой минимальной стоимости.

2) Следует отдавать предпочтение стандартным и нормализованным инструментам.

При выборе средств контроля будем руководствоваться следующими правилами:

1) Точность измерительных инструментов и приспособлений должна быть существенно выше точности измеряемого размера.

2) В серийном производстве следует применять инструменты общего назначения: штангенциркули, микрометры, длинномеры и т.д, реже – специального назначения.

3) Следует отдавать предпочтение стандартным и нормализованным средствам контроля.

Задача данного раздела – выбрать для каждой операции ТП такие оборудование, приспособление, режущий инструмент (РИ) и средства контроля, которые бы обеспечили заданный выпуск деталей заданного качества с минимальными затратами, данные сведем и представим в таблице 5.1.

Таблица 5.1

Выбор средств технологического оснащения

|

Название операции |

Наименование и модель оборудования | Наименование приспособления | Наименование инструмента | Наименование измерительного средства |

| 1 | 2 | 3 | 4 | 5 |

|

05 Заготовитель-ная |

Штамповка на ГКШП | - | - |

Штангенциркуль ШЦIII-250-0,1 ГОСТ 160-80 Штангенциркуль ШЦIII-1000-0,1 ГОСТ 160-80 |

| 10 Фрезерно-центровальная | Фрезерно-центровальный МР-71М |

Призмы УСП ГОСТ 12195-66, Зажимной меха- низм УСП Упор УСП |

Фреза торцовая Æ100 2214-0153 с пластинами T15К6 ГОСТ 9473-80, Сверло центровочное, тип А 5 Р6М5 ГОСТ 14952-80 |

Штангенциркуль ШЦIII-1000-0,1 ГОСТ 160-80 |

| 15 Токарная |

Токарно –винторезный 16К20Ф3 |

Патрон поводковый ГОСТ 2571-71; Центр вращающийся ГОСТ 8742-75 |

Резец проходной Т15К6 ГОСТ 18879-73, Резец канавочный Т5К10 ГОСТ 18868-73 |

Штангенциркуль ШЦIII-125-0,1 ГОСТ 160-80 |

|

20 Токарная черновая |

Токарно –винторезный 16К20Ф3 |

Патрон поводковый ГОСТ 2571-71; Центр вращающийся ГОСТ 8742-75 Люнет неподвижный |

Резец проходной Т5К10 ГОСТ 18879-73, Резец канавочный Т5К10 ГОСТ 18874-73 |

Штангенциркуль ШЦIII-250-0,1 ГОСТ 160-80 Штангенциркуль ШЦIII-125-0,1 ГОСТ 160-80 |

|

25 Токарная черновая |

Токарно –винторезный 16К20Ф3 |

Патрон поводковый ГОСТ 2571-71; Центр вращающийся ГОСТ 8742-75 Люнет неподвижный |

Резец проходной Т5К10 ГОСТ 18879-73, |

Штангенциркуль ШЦIII-250-0,1 ГОСТ 160-80 Штангенциркуль ШЦIII-125-0,1 ГОСТ 160-80 |

|

30 Токарная чистовая |

Токарно –винторезный 16К20Ф3 |

Патрон поводковый ГОСТ 2571-71; Центр вращающийся ГОСТ 8742-75 Люнет неподвижный |

Резец проходной Т15К6 ГОСТ 18879-73, Резец канавочный Р6М5 ГОСТ 18874-73 |

Штангенциркуль ШЦIII-125-0,1 ГОСТ 160-80 |

|

35 Токарная чистовая |

Токарно –винторезный 16К20Ф3 |

Патрон поводковый ГОСТ 2571-71; Центр вращающийся ГОСТ 8742-75 Люнет неподвижный |

Резец проходной Т15К6 ГОСТ 18879-73, Резец канавочный Р6М5 ГОСТ 18874-73 |

Штангенциркуль ШЦIII-125-0,1 ГОСТ 160-80 |

|

40 Червячно- фрезерная |

Червячно- фрезерный 5370 (КУ-28) |

Патрон поводковый ГОСТ 2571-71; Центр вращающийся ГОСТ 8742-75 Люнет неподвижный |

Фреза дисковая модульная m=5 Р6М5 ГОСТ 10996-64 |

Зубомер |

|

45 З Зубофрезерная |

Зубофрезерный 5К301П |

Патрон токарный поводковый ГОСТ 2571-71; Центр вращающийся ГОСТ 8742-75 Люнет неподвижный |

Червячная фреза Æ70 Р6М5 ГОСТ 9324-80 |

Зубомер |

|

50 Шлифовальная предваритель- ная |

Круглошлифо- вальный 3У131М |

Патрон поводковый ГОСТ 2571-71; Центр вращающийся ГОСТ 8742-75 Люнет неподвижный |

ПП 350x50x76 25А 20H СМ2 7К ГОСТ 2424-83 |

Микрометр первого класса точности ГОСТ 6507-78 |

|

55 Шлифовальная предваритель- ная |

Круглошлифо- вальный 3У131М |

Патрон поводковый ГОСТ 2571-71; Центр вращающийся ГОСТ 8742-75 Люнет неподвижный |

ПП 350x50x76 25А 20H СМ2 7К ГОСТ 2424-83 |

Микрометр первого класса точности ГОСТ 6507-78 |

| 60 Токарная |

Токарно –винторезный 16К20Ф3 |

Патрон поводковый ГОСТ 2571-71; Центр вращающийся ГОСТ 8742-75 Люнет неподвижный |

Резец резьбовой Р6М5 ГОСТ 18867-73 | Резьбовой калибр |

| 65 Закалка | Печь | - | - | - |

| 70 Центрошлилифовальная |

Центрошли- фовальный МВ119 |

Призмы УСП ГОСТ 12195-66, Зажимной меха- низм УСП Упор УСП |

Центродоводочный шлиф. круг |

Калибр |

|

75 Шлифовальная окончательная |

Круглошлифо- вальный 3У131М |

Патрон поводковый ГОСТ 2571-71; Центр вращающийся ГОСТ 8742-75 Люнет неподвижный |

ПП 350x50x76 24А 16H М5 8К ГОСТ 2424-83 |

Микрометр первого класса точности ГОСТ 6507-78 |

|

80 Шлифовальная окончательная |

Круглошлифо- вальный 3У131М |

Патрон поводковый ГОСТ 2571-71; Центр вращающийся ГОСТ 8742-75 Люнет неподвижный |

ПП 350x50x76 24А 16H М5 8К ГОСТ 2424-83 |

Микрометр первого класса точности ГОСТ 6507-78 |

|

85 Червячно- шлифовальная |

Червячношлифо- вальный 5К881 |

Патрон поводковый ГОСТ 2571-71; Центр вращающийся ГОСТ 8742-75 Люнет неподвижный |

2П 250x76x20 б 200 24А 12H СТ1 9К ГОСТ 2424-83 |

Зубомер |

|

90 Зубо- шлифовальная |

Зубошлифо- вальный 5В830 |

Патрон поводковый ГОСТ 2571-71; Центр вращающийся ГОСТ 8742-75 Люнет неподвижный |

Червячный шлиф. круг m=2 25А 16H СМ2 7К ГОСТ 2424-83 |

Зубомер |

6. РАЗРАБОТКА ТЕХНОЛОГИЧЕСКИХ ОПЕРАЦИЙ

Рассчитаем режимы на некоторые операции, а на остальные назначим приблизительно исходя из рассчитанных значений с учетом размеров обрабатываемых поверхностей.

6.1Операция 10 – Фрезерно-центровальная

На данной операции для обработки выбираем фрезерно-центровальный станок МР-71М

1) Фрезерование торцов 1 и 21 (1 проход)

Глубина резания t= 2,3мм;

Подача SZ = 0,1 мм/зуб; [6,c 283,табл. 33]

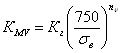

Скорость резания рассчитывается по эмпирической формуле:

![]() ,м/мин (6.1)

,м/мин (6.1)

где ![]() = 332 – коэффициент; [6,

с 286, табл. 39]

= 332 – коэффициент; [6,

с 286, табл. 39]

m = 0,2 – показатель степени; [6, с 286, табл. 39]

х = 0,1 – показатель степени; [6, с 286, табл. 39]

y = 0,4 – показатель степени; [6, с 286, табл. 39]

u = 0,2 - показатель степени; [6, с 286, табл. 39]

p = 0 - показатель степени; [6, с 286, табл. 39]

q = 0,2 - показатель степени. [6, с 286, табл. 39]

Т = 180 мин – период стойкости инструмента;

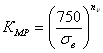

![]()

– коэффициент, учитывающий влияние

физико-механических свойств обрабатываемого материала на скорость резания.

– коэффициент, учитывающий влияние

физико-механических свойств обрабатываемого материала на скорость резания.

![]() =750 МПа – предел прочности

обрабатываемого материала;

=750 МПа – предел прочности

обрабатываемого материала;

![]() =0,95; [6,c 262,табл. 2]

=0,95; [6,c 262,табл. 2]

![]() = 1,0; [6,c 262,табл. 2]

= 1,0; [6,c 262,табл. 2]

Тогда ![]() ;

;

![]() – коэффициент, учитывающий состояние

поверхности заготовки.

– коэффициент, учитывающий состояние

поверхности заготовки.

![]() = 1,0 [6,c 263,табл. 5]

= 1,0 [6,c 263,табл. 5]

![]() – коэффициент, учитывающий материал инструмента.

– коэффициент, учитывающий материал инструмента.

![]() = 1,0 [6,c 263,табл. 6]

= 1,0 [6,c 263,табл. 6]

![]() 0,95

0,95

Подставляя значения в формулу (6.1), получим:

![]() =297,85м/мин

=297,85м/мин

Частота вращения заготовки рассчитывается по формуле:

![]() ,об (6.2)

,об (6.2)

где ![]() – скорость резания;

– скорость резания;

d – диаметр;

Таким образом, ![]() 948,08 об/мин

948,08 об/мин

Корректируем частоту

вращения по паспорту станка ![]() =1000 об/мин.

=1000 об/мин.

Рассчитываем действительную скорость резания по формуле:

![]() ,м/мин (6.3)

,м/мин (6.3)

![]() 314,16 м/мин.

314,16 м/мин.

2) Фрезерование торцов 1 и 21 (2 проход)

Глубина резания t= 2,0мм;

Подача SZ = 0,1 мм/зуб; [6,c 283,табл. 33]

Выбирая необходимые коэффициенты аналогично пункту 1 и подставляя значения в формулу (6.1), получим:

![]() =302,05м/мин

=302,05м/мин

Подставляя полученное значение в формулу (6.2), получим:

![]() 961,45 об/мин

961,45 об/мин

Корректируем частоту

вращения по паспорту станка ![]() =1000 об/мин.

=1000 об/мин.

Рассчитываем действительную скорость резания по формуле (6.3):

![]() 314,16 м/мин.

314,16 м/мин.

3) Сверление центровых отверстий 23 и 37

Глубина резания t=2,5мм;

Подача S =0,12 мм/об; [6, с 277, табл. 25]

Скорость резания рассчитывается по эмпирической формуле:

,м/мин (6.4)

,м/мин (6.4)

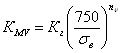

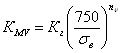

где ![]() = 9,8 – коэффициент; [6,

с 278, табл. 28]

= 9,8 – коэффициент; [6,

с 278, табл. 28]

m = 0,2 – показатель степени; [6, с 278, табл. 28]

y = 0,5 – показатель степени; [6, с 278, табл. 28]

q = 0,4 - показатель степени; [6, с 278, табл. 28]

Т = 15 мин – период стойкости инструмента; [6, с 279, табл. 30]

![]()

– коэффициент, учитывающий влияние

физико-механических свойств обрабатываемого материала на скорость резания.

– коэффициент, учитывающий влияние

физико-механических свойств обрабатываемого материала на скорость резания.

![]() =750 МПа – предел прочности

обрабатываемого материала;

=750 МПа – предел прочности

обрабатываемого материала;

![]() =0,85; [6,c 262, табл. 2]

=0,85; [6,c 262, табл. 2]

![]() = 0,9; [6,c 262, табл. 2]

= 0,9; [6,c 262, табл. 2]

Тогда ![]() ;

;

![]() – коэффициент, учитывающий материал

инструмента.

– коэффициент, учитывающий материал

инструмента.

![]() = 1,0 [6,c 263, табл. 6]

= 1,0 [6,c 263, табл. 6]

![]() – коэффициент, учитывающий глубину

обрабатываемого отверстия.

– коэффициент, учитывающий глубину

обрабатываемого отверстия.

![]() = 1,0 [6,c 280, табл. 31]

= 1,0 [6,c 280, табл. 31]

![]() 0,85

0,85

Подставляя значения в формулу (6.4), получим:

![]() = 26,66 м/мин.

= 26,66 м/мин.

Подставляя полученное значение в формулу (6.2), получим:

![]() 423,93 об/мин

423,93 об/мин

Корректируем частоту

вращения по паспорту станка ![]() =400 об/мин.

=400 об/мин.

Рассчитываем действительную скорость резания по формуле (6.3):

![]() 26,28 м/мин.

26,28 м/мин.

4) Рассчитываем основное время

![]() ,мин (6.5)

,мин (6.5)

![]() 1,24 мин

1,24 мин

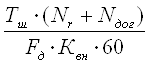

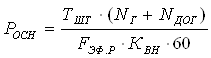

5) Рассчитаем штучное и штучно-калькуляционное время

Штучное время определяется по формуле:

![]() ,мин (6.6)

,мин (6.6)

где Твс – вспомогательное время, мин

Тоб – время на обслуживание рабочего места и отдых, мин

![]() ,мин (6.7)

,мин (6.7)

где Ту.с – время на установку и снятие детали, мин

Тзо – время на закрепление и открепление детали, мин

Туп – время на приемы управления, мин

Тиз – время на измерение детали, мин

Ту.с=0,16 мин, Тзо=0,024 мин, Туп=0,18 мин, Тиз=0,3 мин [1, с 197-208].

![]() 1,22 мин

1,22 мин

где 1,85 – коэффициент перевода к серийному производству.

![]() ,мин (6.8)

,мин (6.8)

где Поб=8% – затраты времени на обслуживание рабочего места и оборудования в процентах к оперативному [1, с 214, табл. 6.1].

![]() 0,20мин

0,20мин

Таким образом, ![]() =

1,24+1,22+0,20=2,66 мин

=

1,24+1,22+0,20=2,66 мин

Штучно-калькуляционное время рассчитаем по формуле:

![]() ,мин (6.9)

,мин (6.9)

где Тп-з =21 мин – подготовительно заключительное время [1, с 215].

n – размер партии.

![]() 2,87 мин/шт

2,87 мин/шт

6.2Операция 25 - Токарная черновая

На данной операции для обработки выбираем токарно-винторезный станок с ЧПУ 16К20Ф3.

1)Точение наружной поверхности 3 (проход 1)

Скорость резания рассчитывается по эмпирической формуле

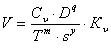

![]() ,м/мин (6.10)

,м/мин (6.10)

где ![]() = 350; [6,c 269,табл. 17]

= 350; [6,c 269,табл. 17]

m = 0,2; [6,c 269,табл. 17]

х = 0,15; [6,c 269,табл. 17]

y = 0,35; [6,c 269,табл. 17]

Т = 60 мин – период стойкости инструмента;

t= 4,1 мм – глубина резания;

s = 0,6 мм/об – подача; [6,c 266,табл. 11]

![]()

– коэффициент, учитывающий влияние

физико-механических свойств обрабатываемого материала на скорость резания.

– коэффициент, учитывающий влияние

физико-механических свойств обрабатываемого материала на скорость резания.

![]() =750 МПа – предел прочности

обрабатываемого материала;

=750 МПа – предел прочности

обрабатываемого материала;

![]() =0,95; [6,c 262,табл. 2]

=0,95; [6,c 262,табл. 2]

![]() = 1,0; [6,c 262,табл. 2]

= 1,0; [6,c 262,табл. 2]

Тогда ![]() ;

;

![]() – коэффициент, учитывающий состояние

поверхности заготовки.

– коэффициент, учитывающий состояние

поверхности заготовки.

![]() = 1,0 [6,c 263,табл. 5]

= 1,0 [6,c 263,табл. 5]

![]() – коэффициент, учитывающий материал

инструмента.

– коэффициент, учитывающий материал

инструмента.

![]() = 0,65 [6,c 263,табл. 6]

= 0,65 [6,c 263,табл. 6]

![]() – поправочные коэффициенты,

учитывающие параметры резца.

– поправочные коэффициенты,

учитывающие параметры резца.

![]() = 0,7 [6,c 271,табл. 18]

= 0,7 [6,c 271,табл. 18]

![]() = 1,0 [6,c 271,табл. 18]

= 1,0 [6,c 271,табл. 18]

Таким образом, ![]() = 0,95 × 1,0 × 0,65 × 0,7 × 1,0 = 0,43.

= 0,95 × 1,0 × 0,65 × 0,7 × 1,0 = 0,43.

Подставляя значения в формулу (6.10), получим:

![]() = 64,21 м/мин.

= 64,21 м/мин.

Подставляя полученное значение в формулу (6.2), получим:

![]() 418,82 об/мин.

418,82 об/мин.

Корректируем частоту

вращения по паспорту станка ![]() =400 об/мин.

=400 об/мин.

Рассчитываем действительную скорость резания по формуле (6.3):

![]() 61,32 м/мин.

61,32 м/мин.

2)Точение наружной поверхности 5

t= 4,6 мм – глубина резания;

s = 0,6 мм/об – подача; [6,c 266,табл. 11]

Выбирая необходимые коэффициенты аналогично пункту 1 и подставляя значения в формулу (6.10), получим:

![]() = 63,15 м/мин.

= 63,15 м/мин.

Подставляя полученное значение в формулу (6.2), получим:

![]() 411,91 об/мин.

411,91 об/мин.

Корректируем частоту

вращения по паспорту станка ![]() =400 об/мин.

=400 об/мин.

Рассчитываем действительную скорость резания по формуле (6.3):

![]() 61,32 м/мин.

61,32 м/мин.

3)Точение наружной поверхности 6

t= 1,6 мм – глубина резания;

s = 0,6 мм/об – подача; [6,c 266,табл. 11]

Выбирая необходимые коэффициенты аналогично пункту 1 и подставляя значения в формулу (6.10), получим:

![]() = 73,99 м/мин.

= 73,99 м/мин.

Подставляя полученное значение в формулу (6.2), получим:

![]() 482,65 об/мин.

482,65 об/мин.

Корректируем частоту

вращения по паспорту станка ![]() =500 об/мин.

=500 об/мин.

Рассчитываем действительную скорость резания по формуле (6.3):

![]() 76,65 м/мин.

76,65 м/мин.

4)Точение наружной поверхности 30

t= 1,4 мм – глубина резания;

s = 0,8 мм/об – подача; [6,c 266,табл. 11]

Выбирая необходимые коэффициенты аналогично пункту 1 и подставляя значения в формулу (6.10), получим:

![]() = 67,79 м/мин.

= 67,79 м/мин.

Подставляя полученное значение в формулу (6.2), получим:

![]() 320,18 об/мин.

320,18 об/мин.

Корректируем частоту

вращения по паспорту станка ![]() =400 об/мин.

=400 об/мин.

Рассчитываем действительную скорость резания по формуле (6.3):

![]() 84,7 м/мин.

84,7 м/мин.

5)Точение наружной поверхности 2 (проход 2)

t= 3,0 мм – глубина резания;

s = 0,6 мм/об – подача; [6,c 266,табл. 11]

Выбирая необходимые коэффициенты аналогично пункту 1 и подставляя значения в формулу (6.10), получим:

![]() = 67,34 м/мин.

= 67,34 м/мин.

Подставляя полученное значение в формулу (6.2), получим:

![]() 527,94 об/мин.

527,94 об/мин.

Корректируем частоту

вращения по паспорту станка ![]() =630 об/мин.

=630 об/мин.

Рассчитываем действительную скорость резания по формуле (6.3):

![]() 80,36 м/мин.

80,36 м/мин.

6) Рассчитываем основное время

Рассчитываем основное время по формуле (6.5):

![]() 1,35 мин

1,35 мин

7) Рассчитаем штучное и штучно-калькуляционное время

Штучное время определяется по формуле :

![]() ,мин (6.6)

,мин (6.6)

где Твс – вспомогательное время, мин

Тоб – время на обслуживание рабочего места и отдых, мин

![]() ,мин (6.7)

,мин (6.7)

где Ту.с – время на установку и снятие детали, мин

Тзо – время на закрепление и открепление детали, мин

Туп – время на приемы управления, мин

Тиз – время на измерение детали, мин

Ту.с=0,18 мин, Тзо=0,024 мин, Туп=0,15 мин, Тиз=0,25 мин [1, с 197-208].

![]() 1,12 мин

1,12 мин

где 1,85 – коэффициент перевода к серийному производству.

![]() ,мин (6.8)

,мин (6.8)

где Поб=6,5% – затраты времени на обслуживание рабочего места и оборудования в процентах к оперативному [1, с 214, табл. 6.1].

![]() 0,16мин

0,16мин

Таким образом, ![]() =

1,35+1,12+0,16=2,63 мин

=

1,35+1,12+0,16=2,63 мин

Штучно-калькуляционное время рассчитаем по формуле:

![]() ,мин (6.9)

,мин (6.9)

где Тп-з =15,7 мин – подготовительно заключительное время [1, с 215].

n – размер партии.

![]() 2,79 мин/шт

2,79 мин/шт

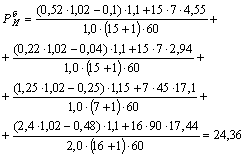

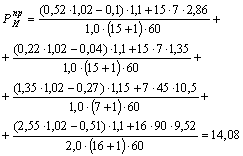

Режимы резания и нормы времени на остальные операции определим по методике [7] и результаты расчетов занесем в таблицу 6.1

Таблица 6.1

Режимы резания и нормы времени

| Операция |

Переход (пози- ция) |

Глубина t, мм |

Скорость V,м/мин |

Подача S |

Частота n, об/мин |

Основное время То, мин |

Штучное время ТШТ, мин |

Штуч.-калькул. время ТШТ-К, мин |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

|

10 Фрезерно-центровальная |

1 2 |

2,3 2,5 |

314,4 26,3 |

0,1мм/зуб 0,12мм/об |

1000 400 |

0,98 0,26 |

2,66 | 2,87 |

|

15 Токарная |

1 2 |

4,0 2,1 |

32,4 70,25 |

0,2мм/об 0,6мм/об |

250 400 |

0,35 0,58 |

2,04 | 2,24 |

|

20 Токарная черновая |

1 2 |

4,0 3,6 |

30,6 62,7 |

0,2мм/об 0,6мм/об |

250 400 |

0,76 2,1 |

4,85 | 5,05 |

|

25 Токарная черновая |

1 | 3,0 | 61,32 | 0,6мм/об | 400 | 1,35 | 2,63 | 2,79 |

|

30 Токарная чистовая |

1 2 |

1,5 3,0 |

29,4 70,1 |

0,1мм/об 0,6мм/об |

125 400 |

0,86 2,1 |

4,31 | 4,53 |

|

35 Токарная чистовая |

1 2 |

1,5 3,0 |

29,4 73,6 |

0,1мм/об 0,6мм/об |

125 400 |

1,1 1,35 |

3,7 | 3,92 |

|

40 Червячно- фрезерная |

1 | 1,0 | 19,8 | 0,5 мм/об | 78 | 27,5 | 31,42 | 31,62 |

|

45 Зубофрезерная |

1 | 4,5 | 30 | 1,0 мм/об | 125 | 10,5 | 12,6 | 12,8 |

|

50 Шлифовальная предваритель- ная |

1 | 0,4 | 35 | 0,01 мм/об | 250 | 4,92 | 6,53 | 6,73 |

|

55 Шлифовальная предваритель- ная |

1 | 0,4 | 35 | 0,01 мм/об | 250 | 4,68 | 5,96 | 6,16 |

|

60 Токарная |

1 | 0,2 | 8,21 | 1,5 мм/об | 81,6 | 1,76 | 2,5 | 2,7 |

|

70 Центрошли- фовальная |

1 | 0,05 | 30 | 0,005 мм/об | 125 | 0,89 | 1,51 | 1,71 |

|

75 Шлифовальная окончательная |

1 | 0,2 | 30 | 0,005 мм/об | 250 | 3,1 | 4,57 | 4,77 |

|

80 Шлифовальная окончательная |

1 | 0,2 | 30 | 0,005 мм/об | 250 | 2,95 | 4,55 | 4,75 |

|

85 Червячно- шлифовальная |

1 | 0,4 | 35 | 0,04 мм/об | 250 | 26,8 | 29,1 | 29,3 |

|

90 Зубошлифоваль- ная |

1 | 0,4 | 35 | 0,04 мм/об | 250 | 9,52 | 11,45 | 11,65 |

7. ПАТЕНТНЫЕ ИССЛЕДОВАНИЯ

Задача раздела – на базе патентного поиска предложить прогрессивное техническое решение (ТР) в целях усовершенствования технологической операции и сделать вывод о возможности его использования.

7.1 Обоснование необходимости патентных исследований

В качестве объекта усовершенствования операции 50 Зубофрезерной как технологической системы примем применяемый в базовом техпроцессе режущий инструмент – фрезу червячную. Выявить прогрессивные ТР, которые могут лечь в основу усовершенствованного объекта, можно в результате патентного исследования достигнутого уровня вида техники «Фрезы». Использовать усовершенствованный объект можно только в том случае, если он обладает патентной чистотой в странах, где предполагается его использование. Установить, обладает ли усовершенствованный объект патентной чистотой, можно в результате его патентной экспертизы.

Для решения этих задач проведем исследования достигнутого уровня вида техники «Фрезы» и экспертизу патентной чистоты усовершенствованного объекта.

На базовом предприятии на операции 50 Зубофрезерной применяют фрезу червячную ГОСТ 9324-80.

Червячная фреза предназначена для фрезерования зубьев цилиндрической вал-шестерни.

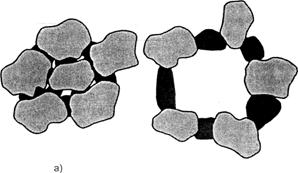

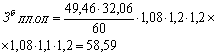

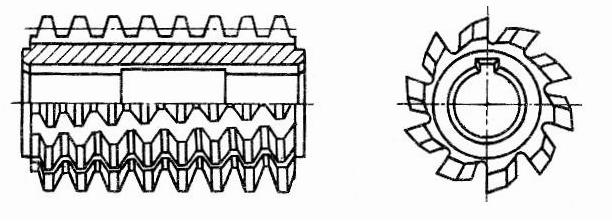

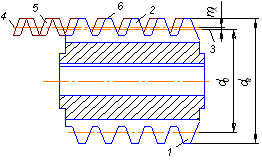

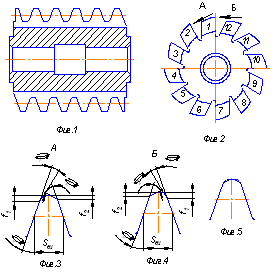

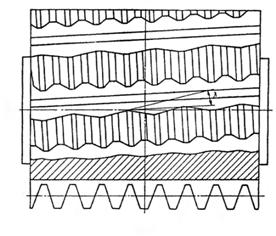

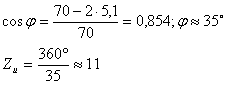

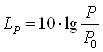

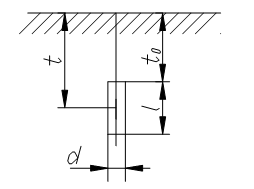

Червячная фреза, рис.7.1, изготовлена из быстрорежущей стали Р6М5. Расположенные вдоль оси профильные стружечные канавки 2 образуют зубья 1, которые имеют передние и задние по вершине и боковым сторонам углы, необходимые для обеспечения резания.

Червячная фреза производит нарезание зубьев методом обката, при этом ось червячной фрезы наклоняется под углом так, чтобы в зоне обработки касательная к витку ее резьбы была параллельна зубу обрабатываемой заготовки.

|

![]()

|

Рис. 7.1

7.2 Исследование достигнутого уровня вида техники «Фрезы»

Главными недостатками применяемой фрезы являются:

- малая стойкость;

- недостаточная точность обработки;

- неравнопрочность зубьев вдоль оси;

- низкая производительность.

Причинами этих недостатков являются неоптимальность конструкции данного режущего инструмента.

Цель исследования достигнутого уровня вида техники «Фрезы» - усовершенствование исследуемой червячной фрезы и нахождение таких прогрессивных ТР, которые могли бы устранить недостатки, указанные выше.

7.2.1 Составление регламента поиска№1

Регламент поиска определяет перечень исследуемых технических решений (ИТР), их рубрику по Международной классификации изобретений (МКИ) и индекс Универсальной десятичной классификации (УДК), страны поиска, его ретроспективность (глубину), перечень источников информации, по которым предполагается провести поиск.

Червячная фреза характеризуется конструктивными признаками – наличием элементов, их формой, материалом, размерами, взаимным расположением и взаимосвязью. Это существенные признаки при исследовании данного инструмента. Признаки способа и вещества отсутствуют. Следовательно, данный инструмент рассматриваем как устройство.

Исследуемое устройство – фреза червячная содержит следующие ТР:

а) конструкция червячной фрезы;

б) зубофрезерование – технологический переход, положенный в основу работы червячной фрезы;

в) способ изготовления червячной фрезы.

Из выявленных ТР выбираем ИТР – такие ТР, совершенствование которых может обеспечить достижение сформулированной выше цели - устранения недостатков фрезы путем устранения их причин. Это ТР «Конструкция червячной фрезы».

Для определения рубрики МКИ определяем ключевое слово – «Зуборезный инструмент».

По «Алфавитно-предметному указателю» т.2 [8] для ключевого слова определяем предполагаемую рубрику МКИ:

В23F21/00 – 21/18 Инструмент, используемый в зуборезных станках.

По указателю к МКИ, т.2, разд.В [9] уточняем рубрику МКИ:

В23F21/00 Инструмент, используемый в зуборезных станках;

21/12 . инструменты для фрезерования;

21/12 .. червячные фрезы.

Индекс УДК определяем по Указателю к универсальной десятичной классификации.

621.9 Обработка резанием

621.914.1 Фрезерование

621.914.6 Червячные фрезы

Ретроспективность (глубину) поиска устанавливаем в 20 лет, полагая, что наиболее прогрессивные ТР содержатся в изобретениях, сделанных в последнее время.

В качестве стран поиска выбираем ведущие страны в области машиностроения – Россию (СССР), Великобританию, Германию, США, Францию и Японию.

В качестве источников информации принимаем патентные описания, патентные бюллетени РФ и СССР, бюллетень «Открытия, изобретения», реферативный сборник «Изобретения стран мира» соответствующих выпусков, реферативный журнал 14А «Резание металлов. Станки и инструменты», технические журналы и книги в области мехобработки.

Данные заносим в табл. 7.1 «Регламент поиска».

Таблица 7.1

Регламент поиска №1, №2, №3

Объект: Фреза червячная

Вид исследования:

1) Исследование уровня вида техники;

2) Исследование патентной чистоты;

3) Исследование патентоспособности.

|

Предмет поиска (ИТР) |

Индексы МКИ(НКИ) и УДК | Страны поиска | Глубина поиска, лет | Источники информации |

| 1 | 2 | 3 | 4 | 5 |

| 1)Конструкция фрезы |

МКИ: В23F21/12 21/16 УДК: 621.9 621.914 621.914.6 |

РФ(СССР) Великобритания Германия США Франция Япония |

20 (1986-2006) |

Патентные описания Патентные бюллетени РФ и СССР Реф. сб. ВНИИПИ “Изобретения стран мира” Реф. журнал ВИНИТИ 14А “Резание металлов. Станки и инструмент” (14 Технология машиностроения) ЭИ ВИНИТИ “Режущие инструменты” |

| 2)Конструкция фрезы |

МКИ: В23F21/12 21/16 УДК: 621.9 621.914 621.914.6 |

РФ(СССР) США |

20 (1986-2006) |

|

| 3)Конструкция фрезы |

МКИ: В23F21/12 21/16 УДК: 621.9 621.914 621.914.6 |

РФ(СССР) Великобритания Германия США Франция Япония |

50 (1956-2006) |

Журналы: “Вестник машиностроения”, “Станки и инструменты”, “Машиностроитель” Книги |

7.2.2 Патентный поиск

Просматриваем источники информации в соответствии с регламентом, табл. 7.1 Выбираем такие документы, по названиям которых можно предположить, что они имеют отношение к ИТР. По этим документам знакомимся с рефератами, аннотациями, формулами изобретений, чертежами. Сведения о ТР, имеющих отношение к ИТР, заносим в табл. 7.2.

Изучаем сущность занесенных в табл.7.2 ТР по сведениям, содержащимся в таблицах, а также путем просмотра текстов патентных описаний, статей и т.п. Если из рассмотрения сущности ТР видно, что оно служит достижению той же цели, что ИТР (аналог ИТР), документ включаем в перечень для детального анализа. Запись об этом делаем в графе 5 табл.7.2.

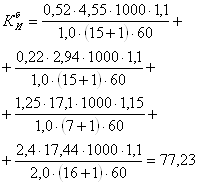

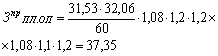

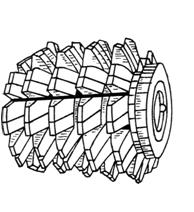

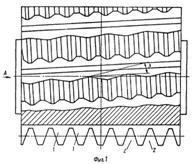

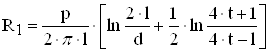

Эскизы аналогов приведены на рис.7.2.

Эскизы аналогов

|

а)

б)

в)

г)

д)

Рис. 7.2

Таблица 7.2

Патентная документация, отобранная для анализа

| Предмет поиска (ИТР) | Страна выдачи, вид и номер охранного документа, классификационный индекс | Автор, заявитель, страна, дата публикации, название | Сущность ТР и цель его создания | Подлежит (не подлежит) детальному анализу при исследовании уровня вида техники | Подлежит (не подлежит) детальному анализу при исследовании патентной чистоты |

| 1 | 2 | 3 | 4 | 5 | 6 |

| Червячная фреза |

США пат № 1140376 В23F21/16 |

Дж. Торнсберг США, 25.07.95 Червячная фреза |

1. На фиг.1(рис.7.2а) схематически показана червячная фреза; на фиг.2 положение передней поверхности червячной фрезы относительно основного цилиндра. Червячная фреза содержит корпус 1. На корпусе по винтовой линии расположены режущие зубья 2 с прямолинейными боковыми режущими кромками 3. Режущие зубья выполнены с плоской передней поверхностью 4. Передняя поверхность зубьев развернута относительно оси фрезы на расчетный угол. Цель – упрощение возможности нарезания цилиндрических зубчатых колес эвольвентного профиля. |

Подлежит | Подлежит |

| Червячная фреза |

Россия (СССР) пат № 1337209 В23F21/16 |

Володин С.А. СССР, 15.09.88 Червячная фреза |

2. Червячная фреза (рис. 7.2б) содержит заходную и профилирующую и профилирующую части, причем стружечные канавки 1 на заходной части наклонены под углом к оси фрезы, а передние поверхности зубьев заходной части смещены относительно передних поверхностей зубьев профилирующей части. Стружечные канавки 2 на профилирующей части выполнены под углом к оси фрезы, равным углу наклона стружечных канавок на заходной части. Цель – повышение стойкости инструмента. |

Подлежит | Подлежит |

| Червячная фреза |

Россия (СССР) пат № 1366329 В23F21/16 |

Яшин Б.И. СССР, 03.01.89 Червячная фреза |

3. Червячная фреза спрофилирована на базе исходного червяка. Зубья 1 (рис.7.2в) фрезы оснащены режущими кромками 2. Исходный контур фрезы смещен в сторону оси фрезы на величину mх. Начальное смещение исходного контура равно расстоянию между делительным цилиндром 3 фрезы и делительной плоскостью 4 исходной рейки 5, находящейся в беззазорном зацеплении с производящим червяком фрезы. Цель – повышение стойкости фрезы. |

Подлежит | Подлежит |

| Червячная фреза |

Россия (СССР) пат № 1168362 В23F21/16 |

Подураев В.Н.. СССР, 23.07.87 Червячная фреза |

4. На фиг.1 (рис.7.2г) представлена червячная фреза; на фиг.2 – вид А на фиг.1. Червячная фреза содержит режущие зубья 1, образованные впадинами 2 производящего червяка и стружечными канавками 3. Зубья 1 расположены таким образом, что их передние поверхности 4 повернуты вокруг касательной, проведенной к боковой левой режущей кромке 5 или правой режущей кромке 6. Цель – повышение качества обрабатываемой поверхности зубьев нарезаемого колеса. |

Подлежит | Подлежит |

| Червячная фреза |

Россия (СССР) пат № 2070847 В23F21/16 |

Чурбаков В.Ф. Россия, 27.12.96 Червячная фреза |

5. На фиг.1 (рис.7.2д) показана червячная фреза (общий вид); на фиг.2 – вид А на фиг.1; на фиг.3 – вид В на фиг.2; на фиг. 4 –вид С на фиг.2; на фиг.5 – профили зубьев чередующихся реек наложенные друг на друга. Зубья нечетных реек (фиг.2 и 3) выполнены с стружкоразделительными фасками: на левой боковой стороне фаска имеет высоту 0,25m и угол профиля, больший угла основного профиля на 10-15є, на правой боковой стороне фаска имеет высоту меньше высоты правой фаски на 0,125m, а угол больший угла правой фаски на 30-35є. Зубья четных реек (фиг. 2 и 4) выполнены со стружкоразделительными фасками, расположенными в порядке обратном зубьям нечетных реек с сохранением соответствующих углов. Такое расположение фасок позволяет выровнять длины периферийных режущих кромок на всех зубьях. Цель – повышение точности обработки зубчатых колес |

Подлежит | Подлежит |

7.2.3 Анализ результатов поиска

Устанавливаем, какие показатели положительного эффекта желательно получить в идеальном усовершенствованном объекте. К таким показателям будем относить:

а)показатели, обеспечивающие достижение цели усовершенствованного объекта;

б) показатели, улучшающие полезные свойства объекта;

в) показатели, ослабляющие вредные свойства объекта.

Показатели положительного эффекта заносим в табл.7.3.

Оцениваем обеспечение каждого показателя положительного эффекта каждым аналогом в баллах по группам а) и б) – от 0 до 5 баллов, по группам в) и г) – от -2 до 2 баллов. ИТР по каждому показателю выставляем оценку 0. Оценки заносим в табл.7.3 Суммируем оценки по каждому аналогу.

Таблица 7.3

Оценка преимуществ и недостатков аналогов

| Показатели положительного эффекта | ИТР | Аналоги | |||||

| США пат № 1140376 | Россия (СССР) пат № 1337209 | Россия (СССР) пат № 1366329 | Россия (СССР) пат № 1168362 | Россия (СССР) пат № 2070847 | |||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| а) | Повышение стойкости | 0 | 1 | 4 | 4 | 3 | 2 |

| Увеличение прочности зубьев | 0 | 1 | 2 | 1 | 2 | 1 | |

| Повышение точности обработки | 0 | 4 | 1 | 1 | 1 | 4 | |

| б) | Снижение резонансных колебаний. | 0 | 1 | 3 | 1 | 3 | 0 |

| в) | Повышение качества обрабатываемой поверхности | 0 | 1 | 1 | 0 | 1 | 0 |

| Удобство перетачивания | 0 | 0 | -1 | 2 | -2 | -1 | |

| г) | Упрощение конструкции | 0 | -1 | -1 | 0 | 0 | 0 |

| Суммарный положительный эффект | 0 | 7 | 9 | 9 | 10 | 7 |

Наибольшую суммарную оценку имеет аналог №1168362 (Подураев В.Н., СССР, Червячная фреза, 23.07.87). Это прогрессивное ТР принимаем для использования в усовершенствованном объекте.

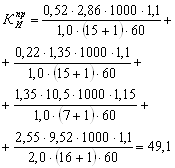

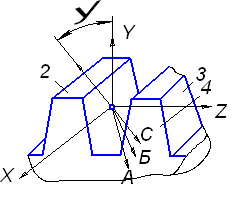

7.2.4 Описание усовершенствованного объекта

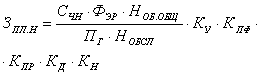

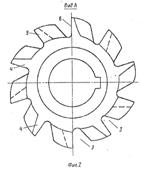

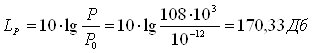

Червячная фреза предназначена для фрезерования зубьев цилиндрической вал-шестерни.

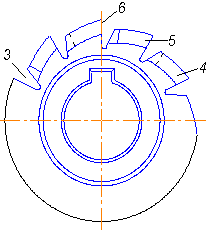

Червячная фреза, рис.7.3, изготовленная из быстрорежущей стали Р6М5, содержит режущие зубья 1, образованные впадинами 2 производящего червяка и стружечными канавками 3. Зубья 1 червячной фрезы расположены таким образом, что их передние поверхности 4 повернуты вокруг касательной, проведенной к боковой левой режущей кромке 5 или правой режущей кромке 6, в точке, принадлежащей делительному цилиндру производящего червяка.

Червячная фреза производит нарезание зубьев методом обката, при этом ось червячной фрезы наклоняется под углом так, чтобы в зоне обработки касательная к витку ее резьбы была параллельна зубу обрабатываемой заготовки. Резание осуществляется поочередно левой и правой режущими кромками.

Эскиз усовершенствованной фрезы

|

|

Рис. 7.3

Преимуществом фрезы является расположение зубьев фрезы таким образом, что их передние поверхности повернуты вокруг касательной, проведенной к боковой режущей кромке зуба фрезы в точке, принадлежащей делительному цилиндру производящего червяка, благодаря чему повышается качество обрабатываемой поверхности.

7.3. Исследование патентной чистоты усовершенствованного объекта

Целью экспертизы патентной чистоты объекта является установление его использования.

7.3.1 Составление регламента поиска №2

Из выявленных при составлении регламента поиска №1 ТР выбираем ИТР:

а) в зависимости от объема выпуска объекта, его стоимости и значимости ТР для объекта в целом.

Учитывая, что червячная фреза является объектом серийного производства, поэтому для экспертизы на патентную частоту оставляем все ТР п.7.2.1.

б) в зависимости от сроков известности ТР.

Предварительное знакомство с патентной документацией показало, что в ведущих странах регулярно патентуются конструкции червячных фрез. Поэтому это ТР оставляем в перечне для исследования.

В качестве страны поиска принимаем Россию (СССР), где будет изготовляться и использоваться объект.

Ретроспективность (глубину) поиска устанавливаем в 20 лет – срок действия патентов в РФ.

Рубрики МКИ и УДК, перечень источников информации остаются теми же, что и в регламенте №1.

Данные заносим в табл.7.1.

7.3.2 Патентный поиск

Просматриваем источники информации в соответствии с регламентом №2, табл. 7.1. Сведения о ТР, имеющих отношение к ИТР, дополнительно заносим в табл. 7.2.

Отбираем аналоги ИТР и включаем их в перечень для детального анализа. Запись об этом делаем в графе 6 табл.7.2.

7.3.3 Анализ результатов поиска

Выявляем существенные признаки усовершенствованного объекта и группируем их.

Заносим признаки группы а) элементы, б) форма элементов, в) взаимное расположение элементов в табл.7.4.

Таблица 7.4

Существенные признаки ИТР «Фреза»

| Номер ТР | Признаки ТР | ИТР | Аналоги | ||||

| США пат № 1140376 | Россия (СССР) пат № 1337209 | Россия (СССР) пат № 1366329 | Россия (СССР) пат № 1168362 | Россия (СССР) пат № 2070847 | |||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| а) Элементы | |||||||

| 1 | Режущие зубья | + | + | + | + | + | + |

| 2 | Стружечные канавки | + | + | + | + | + | + |

| 3 | Впадины образующего червяка | + | + | + | + | + | + |

| 4 | Заходная часть фрезы | - | - | + | - | - | - |

| 6 | Профилирующая часть фрезы | + | + | + | + | + | + |

| 7 | Стружкоразделительные фаски | - | - | - | - | - | + |

| б) Форма элементов | |||||||

| 1 | Смещение исходного контура | - | - | + | - | - | - |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| 2 | Наклон стружечных канавок | + | + | + | + | + | + |

| 3 | Расположение фасок зубьев | - | - | + | - | - | - |

| в) Взаимное расположение элементов | |||||||

| 1 | Положение передней поверхности зубьев | + | + | - | - | + | - |

Проверяем наличие каждого из признаков ИТР в каждом аналоге. Наличие признака отмечаем знаком «+», отсутствие – «–». Дополнительные признаки аналогов также заносим в таблицу, а отсутствие их у ИТР отмечаем знаком «–».

Сопоставляем совокупности признаков группы а) «элементы» ТР, защищенных действующими патентами, и ИТР (табл.7.4). Видим, что здесь ни один патент исключать из дальнейшего рассмотрения нельзя.

Аналогичным образом анализируем признаки группы б) «форма элементов» и в) «взаимное расположение». Видим, что в ИТР не использованы совокупности признаков на патенты России пат № 1337209, пат №1366329, пат № 2070847, но имеются в патенте №1168362.

Вывод

Усовершенствованная червячная фреза не обладает патентной чистотой по России, т.к. является запатентованной с 1987 г. Следовательно, чтобы выпускать и эксплуатировать червячную фрезу в России надо приобрести лицензию на производство у авторов патента, либо запустить производство годом позже, когда закончится срок действия патента.

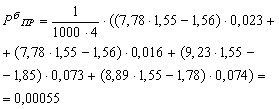

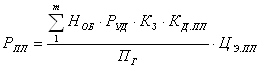

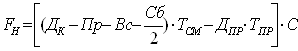

8. НАУЧНЫЕ ИССЛЕДОВАНИЯ

Активное внедрение технологий прогрессивных технологий в значительной мере связано с современным ростом производительности механической обработки. Шлифование является финишной операцией большинства технологических процессов и применяется для повышения точности размеров и формы поверхностей. Поэтому повышение эффективности процесса абразивной обработки путем управления структурными параметрами абразивного инструмента следует считать актуальным.

При производстве абразивного инструмента в настоящее время применяют технологию, которая, однако, имеет ряд недостатков:

- с увеличением номера структуры абразивного инструмента его твердость значительно снижается и уменьшается равномерность распределения зерен и пор по объему черепка инструмента;

- с ростом неравномерности распределения зерен значительно увеличивается дисбаланс абразивных кругов, что делает невозможным их эксплуатацию на высоких скоростях и снижает качество обрабатываемой поверхности.

Эти недостатки являются следствием неравномерности распределения абразивного зерна в черепке инструмента.

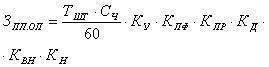

|

|

Примеры дефектных структур абразивного инструмента

Рис.8.1

На практике возможны ситуации, когда в процессе прессования зерна собираются в конгломераты (рис.8.1.а), характеризующиеся высокой твердостью и минимальным объемом порового пространства внутри конгломерата.

С другой стороны, появление конгломератов в инструменте влечет за собой появление обратного дефекта - образование пустот (рис.8.1.б). При этом в области появления пустот будет наблюдаться значительное снижение твердости черепка.

Одним из путей устранения этих явлений является управление структурным строением материала абразивного инструмента, что достигается использованием наполнителей различных видов. На сегодняшний день известны следующие виды наполнителей: разрушающиеся при термической обработке инструмента, разрушающиеся в процессе работы инструмента и наполнители с высокой собственной пористостью (полые частицы). Однако технологии изготовления инструмента с использованием указанных наполнителей не лишены недостатков, одни из них чрезвычайно дороги, другие низкотехнологичны.

В качестве наполнителя наиболее целесообразно применение абразивного зерна того же материала, что и зерна основной фракции, но меньшего размера. Идея применения такого наполнителя заключается в том, что зерна более мелкой фракции, находясь внутри черепка инструмента, будут выполнять роль упорядочивающих и армирующих частиц, а при выходе их на поверхность абразивного инструмента — выкрашиваться с образованием поверхностной поры.

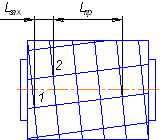

Размер частиц наполнителя выбирали с условием, что они должны размещаться в межзерновом пространстве, образуемом зернами основной фракции. Для расчета размера зерен наполнителя в системе МаthCAD разработана физическая пространственная модель, описывающая межзерновое пространство.

При разработке модели принимали следующие допущения:

- форма зерен имеет вид эллипсоидов;

- пора рассматривается как пространство между любыми четырьмя соседними зернами, центры масс которых образуют неправильный тетраэдр;

- геометрические места зерен в пространстве определяются приближенно с заданной точностью приближения;

- каждое зерно описывается набором точек, лежащих на поверхности эллипсоида;

- геометрические параметры абразивного зерна (длина /, ширина Ь, высота /?) принимаются нормально распределенными;

- минимальные расстояния между соседними зернами принимаются равными между собой.

Построение модели осуществляли в несколько этапов.

На первом этапе задавали начальные параметры модели: номер структуры базового инструмента, т. е. инструмента, относительно которого проводятся расчеты; количество точек, описывающих поверхность моделируемых зерен; характеристики распределений геометрических параметров зерна [10].

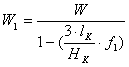

Второй этап включал расчет длины мостиков связки и определение геометрических параметров абразивных зерен. Поскольку геометрические параметры являются случайными величинами с нормальным законом распределения и известными характеристиками распределения, то их рассчитывали по формуле:

![]() (8.1)

(8.1)

где х - случайная величина с нормальным законом распределения;

п- количество равномерно распределенных случайных величин (в данном случае п = 12);

![]() - случайная

величина, равномерно распределенная в интервале [0; 1];

- случайная

величина, равномерно распределенная в интервале [0; 1];

![]() —

среднее квадратическое отклонение случайной величины х;

—

среднее квадратическое отклонение случайной величины х;

ах — математическое ожидание случайной величины х.

На третьем этапе получали непосредственно модели зерен, произвольно ориентированные в пространстве. Для этого формировали матрицы, содержащие координаты точек, лежащих вблизи поверхностей эллипсоидов с полуосями X,Y и Z. Каждая матрица состоит из трех столбцов и имеет следующую структуру:

|

Mi,0 |

Mi,1 |

Mi,2 |

|

x0 |

y0 |

z0 |

|

x1 |

y1 |

z1 |

|

x2 |

y2 |

z2 |

| ... | ... | ... |

|

xn |

yn |

zn |

В первом

столбце содержатся координаты точек по оси X, во втором по оси Y и в третьем по оси Z. В первой строке содержатся координаты центра эллипсоида (х0, у0,

z0). Координаты точек определяли по следующему принципу:

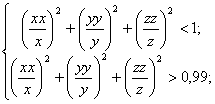

генерировали три случайных числа, принадлежащие интервалам хх![]() [-х; х], уу

[-х; х], уу![]() [-у; у], zz

[-у; у], zz![]() [-z; z]; затем проверяли соответствие системе двух неравенств:

[-z; z]; затем проверяли соответствие системе двух неравенств:

(8.2)

(8.2)

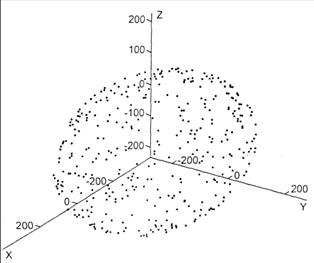

Если числа соответствуют условию, т.е. являются координатами точки, лежащей вблизи поверхности эллипсоида, то их записывали в матрицу координат, т.е. генерировали следующую тройку случайных чисел. Графическое представление модели единичного зерна представлено на рис. 8.2.

Четвертый этап моделирования состоит в определении геометрического положения моделей зерен в пространстве путем последовательного их приближения. За основу брали зерно № 1, центр которого располагается в начале координат. Остальные зерна сдвигаются вдоль осей (зерно № 2 вдоль оси Х, №3 - Y и №4 - Z) на расстояния, заведомо превышающие длину мостиков связки. Следующим шагом зерно № 2 приближается к зерну № 1. Приближение ведется вдоль оси Х с шагом 1 мкм до тех пор, пока кратчайшее расстояние между зернами не достигнет lсв.

Модель единичного зерна (n=400)

Рис. 8.2

Приближение зерна № 3 к зернам № 1 и 2 ведется в плоскости XY по следующему принципу. Вычисляли расстояния от зерна № 3 до зерен № 1 и 2 и выбирали наибольшее. Затем производили сдвиг зерна № 3 на 1 мкм в направлении наиболее удаленного зерна. Сдвиг производится вдоль прямой, на которой лежат центры эллипсоидов выбранной пары зерен.

Однако возможны случаи, когда в процессе приближения зерно № 3, не достигнув наиболее удаленного, уже может оказаться в зоне ближнего зерна. Для исключения таких ситуаций предусмотрена проверка: если расстояние от зерна № 3 до дальнего зерна все еще превышает lсв, а расстояние до ближайшего меньше lсв, то в таком случае зерно № 3 удаляется от ближайшего на 1 мкм вдоль прямой, на которой лежат центры данных эллипсоидов. Таким образом, циклический сдвиг продолжается до тех пор, пока округленные до целых значения расстояний между зернами не будут равны округленному значению lсв. Принцип приближения зерна № 4 аналогичен таковому для зерна № 3, но ведется не в плоскости, а по всему объему.

Проведя достаточное количество наблюдений, можно сделать вывод о параметрах распределения межзернового пространства инструмента с необходимыми характеристиками.

В качестве наполнителя следует использовать зерна зернистостью, максимум распределения эквивалентного диаметра которого наиболее близок к максимуму распределения диаметра вписанной сферы, но не превышает ее (рис. 8.3).

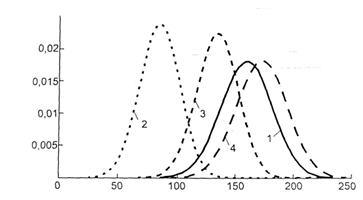

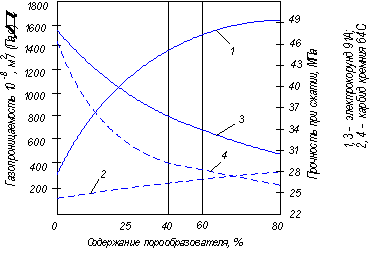

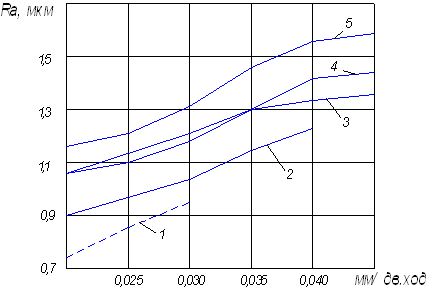

Кривые распределения диаметров вписанных между зерен окружностей (D)(1) и эквивалентных диаметров зерен фракций

12-Н(d12)(2), 16-Н(d16)(3) и 20-Н(d20)(4)

Рис. 8.3

По графикам распределения можно сделать вывод об эффективности использовании в качестве наполнителя электрокорунд белый зернистостью 16-Н, поскольку при использовании зернистости 20-Н с очень высокой вероятностью будут возникать события, когда зерна наполнителя будут разу-порядочивать зерна основной фракции.

Абразивный инструмент на керамической связке изготовляют прессованием с заранее определенной степенью пористости за счет имеющихся неплотностей в объемах абразивного зерна и связующего [11]. Существенно увеличивается степень пористости при введении в состав формовочной массы порообразователей, из которых наиболее практичными являются стеклянные или керамические пустотелые шарики [12], расплавляющиеся во время обжига заготовок инструмента.

В связи с тем, что порообразователь вводится дополнительно к расчетной рецептуре, при заданных номере структуры и степени твердости фактически за счет увеличения степени пористости изменяется содержание абразивного зерна по отношению к остальным компонентам, а следовательно, и номер структуры.

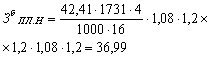

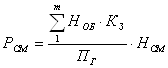

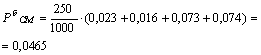

Рецептуру абразивной массы рассчитывают по отношению к 100 весовым частям (в.ч.) абразивного материала. Содержание абразивного материала, отнесенное к 100%, можно определить по следующей формуле:

![]() (8.3)

(8.3)

где A, B, C и D – объемное содержание абразива, связки, клеящего увлажнителя и порообразователя соответственно.

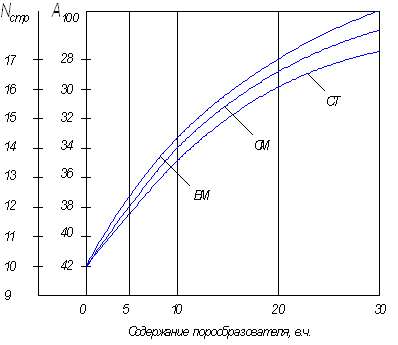

На рис.

8.4 приведены результаты расчета ![]() для абразивного инструмента с

исходным номером структуры №10 для степени твердости ВМ-СТ при различном

содержании порообразователя (до 30 в.ч.).

для абразивного инструмента с

исходным номером структуры №10 для степени твердости ВМ-СТ при различном

содержании порообразователя (до 30 в.ч.).

Зависимость содержания абразивного зерна и номера

структуры от содержания порообразователя при

степени твердости ВМ(1), СМ(2) и СТ(3).

Рис. 8.4

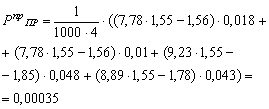

Важным параметром является размер частиц порообразователя, т. е. его зернистости, по отношению к зернистости абразива. Производным в зависимости от содержания порообразователя будет отношение количества зерен абразива n1 к количеству частиц порообразователя n2. Это отношение можно определить по формуле:

![]() (8.4)

(8.4)

где К

– соотношение диаметров порообразователя ![]() и абразивного зерна

и абразивного зерна ![]() ;

;

X – содержание порообразователя;

![]() - удельные

массы абразива и порообразователя соответственно.

- удельные

массы абразива и порообразователя соответственно.

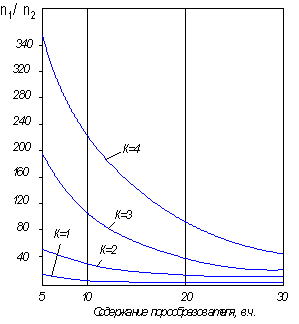

На рис.

8.5 приведены зависимости ![]() от содержания порообразователя при

различных значениях соотношения К для инструмента из электрокорунда.

Видно, что соотношение

от содержания порообразователя при

различных значениях соотношения К для инструмента из электрокорунда.

Видно, что соотношение ![]() , определяющее количество

зерен абразива на одну частицу порообразователя, с увеличением содержания

порообразователя существенно уменьшается, достигая при 30 в. ч. и К = 1

уровня примерно одного зерна на одну частицу. Это соотношение характерно для

равномерной структуры обычного абразивного инструмента. Практичным для

образования крупных пор является соотношение размеров порообразователя и зерна К=

З…4 при содержании порообразователя 10-20 в.ч. Тогда на частицу

порообразователя приходится 40-180 зерен абразива. Получается высокопористый и

высокоструктурный (структуры № 13-16) инструмент, работающий по принципу

прерывистого шлифования, обеспечивающий бесприжоговую обработку с повышенными подачей

и глубиной резания.

, определяющее количество

зерен абразива на одну частицу порообразователя, с увеличением содержания

порообразователя существенно уменьшается, достигая при 30 в. ч. и К = 1

уровня примерно одного зерна на одну частицу. Это соотношение характерно для

равномерной структуры обычного абразивного инструмента. Практичным для

образования крупных пор является соотношение размеров порообразователя и зерна К=

З…4 при содержании порообразователя 10-20 в.ч. Тогда на частицу

порообразователя приходится 40-180 зерен абразива. Получается высокопористый и

высокоструктурный (структуры № 13-16) инструмент, работающий по принципу

прерывистого шлифования, обеспечивающий бесприжоговую обработку с повышенными подачей

и глубиной резания.

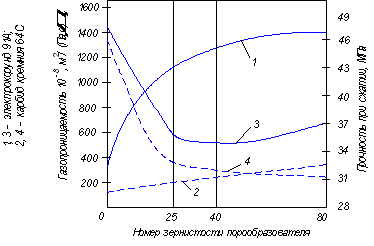

На рис. 8.6 приведены зависимости газопроницаемости материала инструмента из электрокорунда и из карбида кремния от зернистости и содержания порообразователя. Видно, что введение порообразователя с зернистостью № 25, т. е. такой же как и абразива, приводит к ее увеличению для электрокорунда почти в 3 раза, а с возрастанием зернистости до № 80 - в 5-6 раз. Аналогично влияние содержания порообразователя в количестве 7-15 % от массы абразива. Однако для карбида кремния уровень повышения газопроницаемости и при максимальных параметрах порообразователя не превышает 2 раз.

Зависимость отношения количества зерен абразива n1 к количеству частиц порообразователя от содержания порообразователя при К, равном 1(1), 2(2), 3(3), 4(4).

Рис. 8.5

Это объясняется повышенным содержанием и природой свойств спекающейся связки при карбиде кремния по сравнению с плавящейся при электрокорунде, не позволяющей резко повысить степень развитости поровой структуры материала инструмента. При этом, однако, наблюдается некоторое снижение прочности материала инструмента.

Зависимость газопроницаемости (1,2) и прочности при сжатии (3,4) высокопористого материала от зернистости

Рис. 8.6

Зависимость газопроницаемости (1,2) и прочности при сжатии (3,4) высокопористого материала от содержания порообразователя

Рис. 8.7

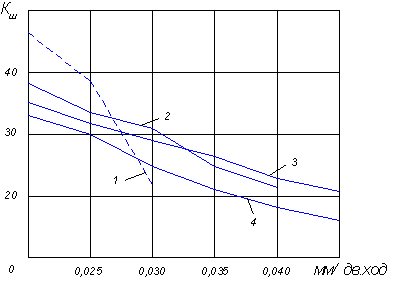

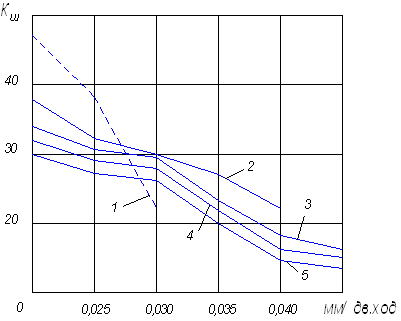

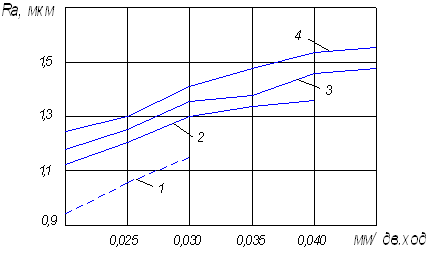

На рис. 8.8, 8.9 показаны закономерности влияния содержания порообразователя и его зернистости на коэффициент шлифования (Кш).

Зависимость коэффициента шлифования от глубины шлифования при введении порообразователя 7 (2), 10 (3) и 15 (4) % по сравнению с кругом структуры № 6 (1)

Рис. 8.8

Зависимость коэффициента шлифования от глубины шлифования при зернистости порообразователя № 25 (2), 40 (3), 63 (4) и 80 (5) по сравнению с кругом структуры № 6 (1)

Рис. 8.9

В связи с тем, что введение порообразователя с зернистостью выше, чем абразива, увеличивает расстояние между зернами абразива, шероховатость поверхности при шлифовании высокопористыми кругами несколько выше, чем базовым кругом (рис. 8.10, 8.11). С увеличением содержания и зернистости порообразователя шероховатость поверхности несколько возрастает. Наибольшее влияние на шероховатость оказывает зернистость порообразователя. С увеличением номера зернистости от 25 до 80 параметр шероховатости поверхности возрастает в 1,25—1,3 раза, а с изменением количества порообразователя от 7 до 15 % Rа изменяется не больше, чем на 10%. Кроме того, шероховатость возрастает и при увеличении глубины резания, что характерно при использовании высокопористых кругов.