Дипломная работа: Технология пиролиза углеводородного сырья в трубчатых печах

Дипломный проект из 106 страниц печатного текста, содержит 24 таблицы, 2 рисунка. Выполнено листов демонстрационного материала.

ПИРОЛИЗ, НИЗШИЕ ОЛЕФИНЫ, ТРУБЧАТАЯ ПЕЧЬ, ЗМЕЕВИК, ПИРОГАЗ.

Объектом исследования данной работы является проведение процесса пиролиза в трубчатых печах.

Дипломный проект состоит из следующих разделов:

- литературный обзор. Здесь рассматриваются модификации процесса пиролиза, теоретические основы термического процесса;

- технология производства. Приводится обоснование метода и технологии производства, расчет материального и теплового балансов производства, расчет основного и вспомогательного оборудования: трубчатой печи, закалочно-испарительного аппарата;

- автоматический контроль и регулирование. Осуществлен выбор средств контроля, регулирования и автоматизации;

- безопасность и экологичность проекта. Приведена характеристика процесса по взрывопожароопасности и вредности, мероприятия, ограничивающие вредное воздействие на человека и окружающую среду.

Содержание

Введение

1. Литературный обзор

1.1 Кинетика и катализ

1.1.1 Теоретические основы термического пиролиза

1.1.2 Теоретические основы каталитического пиролиза

1.2 Характеристика модификаций процесса пиролиза

1.2.1 Термический гомогенный пиролиз

1.2.2 Пиролиз в присутствии гетерогенныхкатализаторов

1.2.3 Пиролиз в присутствии гомогенных инициаторов

1.2.4 Пиролиз углеводородного сырья в расплавленных средах

1.2.5 Высокотемпературный пиролиз с газообразным теплоносителем

1.2.6 Термоконтактные процессы пиролиза

2. Технология производства

2.1 Обоснование способа и технологии

2.2 Экологическое обоснование производства

2.3 Технологическая схема производства

3. Исходные данные для проектирования

4. Технологический расчет

4.1 Материальный баланс

4.1.1 Материальный баланс реактора

4.1.2 Материальный баланс от аппарата к аппарату

4.1.3 Материальный баланс отделения пиролиза

4.1.4 Материальный баланс в расчете на одну печь

4.2 Тепловой баланс печи

4.2.1 Узел смешения. Определение температуры сырья на входе в печь

4.2.2 Определение полезной тепловой нагрузки печи

4.2.3 Определение затрат тепла в радиационной и конвекционной камерах

4.2.4 Расчет процесса горения топлива

4.2.5 Тепловой баланс печи

4.2.6 Тепловой баланс реактора

4.3 Расчет основного оборудования

4.3.1 Расчет для действующего типа змеевика

4.3.2 Расчет закалочного аппарата

4.4 Расчет камеры радиации для проектируемого змеевика

4.4.1 Теплонапряженность поверхности нагрева радиационных труб, кВт/м2

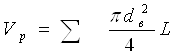

4.4.2 Реакционный объем змеевика, м3

4.4.3 Необходимое количество змеевиков такого типа для замены

5. Эксплуатация производства

5.1 Нормы технологического режима

5.2 Пуск и остановка установки пиролиза

5.3 Причины и особенности аварийной остановки

5.3.1 Действия персонала во время аварии

5.3.1 Действия персонала во время аварии

5.3.2 Внезапное прекращение подачи пирогаза - останов компрессора

5.3.3 Отсутствие электроэнергии

5.3.4 Отсутствие воздуха КИП и электроэнергии на щит КИП

5.3.5 Отсутствие пара и воды

5.3.6 Прорыв газа, пожар на объекте

5.4 Лабораторный контроль производства

6. Автоматический контроль и регулирование

6.1 Выбор и обоснование параметров контроля и регулирования

6.1.1 Поддержание постоянного уровня

6.1.2 Регулирование расхода

6.1.3 Поддержание температуры

6.1.4 Поддержание давления

6.2 Выбор средств контроля и регулирования

6.2.1 Первичные преобразователи

6.2.2 Промежуточные преобразователи

6.2.3 Вторичные приборы и регуляторы

6.2.4 Исполнительные механизмы

6.3 Описание системы контроля регулирования, сигнализации и блокировки

7. Безопасность и экологичность проекта

7.1 Характеристика производственной среды и анализ опасностей и производственных вредностей

7.1.1 Основные опасности производства

7.1.2 Взрывопожароопасные, токсичные свойства сырья, полупродуктов, готовой продукции и отходов производства

7.2 Мероприятия по обеспечению безопасности производства

7.2.1 Действия, направленные на предотвращение аварийных ситуаций

7.2.2 Пожарная и взрывобезопасность

7.2.3 Электробезопасность

7.3 Анализ надежности защиты рабочих, служащих и инженерно-технического комплекса в ЧС

7.3.2 Индивидуальные и коллективные средства защиты работающих, тушения возможных загораний

7.3.3 Причины аварийных ситуаций и способы обезвреживания и нейтрализации продуктов производства при разливах и авариях

7.4 Мероприятия по охране окружающей природной среды

Заключение

Список использованных источников

Введение

В настоящее время нефтехимический потенциал промышленно развитых государств определяется объемами производства низших олефинов. Основным источником их производства служит процесс термического пиролиза углеводородов с водяным паром. Этот процесс представляет собой модификацию термического крекинга нефтепродуктов, развитие которого с применением трубчатых печей началось в 10-20 годах на нефтеперерабатывающих заводах США. Первые промышленные синтезы современной нефтехимии были осуществлены на основе этилена и пропилена, выделенных из газов крекинга. Именно на установках пиролиза получают сегодня первичные продукты, обеспечивающие сырьем производства пластических масс, синтетических смол, каучуков и волокон.

В нашей стране накоплен значительный опыт в области эксплуатации отечественных и зарубежных установок, разработки и усвоение новых технических решений по системам пиролиза различных углеводородов.

Пиролиз в трубчатых печах является основным процессом производства этилена в России. Для повышения его эффективности намечено создание целого ряда мощных (300 тыс.т. этилена в год) установок, способных перерабатывать после соответствующей подготовки широкий ассортимент углеводородного сырья, включая керосиновые и газойлевые фракции, предусматривается проведение процесса в жестком режиме – при высоких температурах (до 860оС) и скоростях подачи сырья.

1. Литературный обзор

Развитие химической промышленности за последние несколько десятилетий характеризуется увеличением производства продуктов органического синтеза. В настоящее время четыре углеводорода определяют в основном технический прогресс нефтехимической промышленности: этилен, пропилен, бутадиен, и бензол. Основным источником их производства служит процесс термического пиролиза углеводородов.

Первые установки термического пиролиза в трубчатых печах, специально предназначенные для производства низших олефинов, были сооружены в США в 30-х гг.; в странах Западной Европы, Японии и России они появились в 40-50-х гг.

В нашей стране накоплен значительный опыт в области эксплуатации отечественных и зарубежных установок, разработки и освоения новых технических решений по системах пиролиза углеводородов.

В последние 20 лет наибольшее распространение в мировой нефтехимии получил процесс термического пиролиза прямогонного бензина с водяным паром в трубчатых печах, достигший практически предельных выходов целевой продукции. Этому способствовало непрерывное совершенствование основных узлов технологических схем развивающегося производства этилена. Главными целями производителей олефинов есть оптимизация капитальных вложений, обеспечение гибкости по продуктам и сырью, проведение процесса в более жёстких (по температуре и времени пребывания) условиях.

1.1 Кинетика и катализ

1.1.1 Теоретические основы термического пиролиза

Термическое разложение углеводородов представляет собой сложный процесс, который можно представить как ряд протекающих последовательно и параллельно химических реакций с образованием большого числа продуктов. Энергетические характеристики реакций, выражаемые термодинамическими соотношениями, определяют направления и максимальную равновесную степень превращения по ним исходных веществ. Равновесную степень превращения по химической реакции можно вычислить из уравнения зависимости константы равновесия Кр от изменения стандартной энергии Гиббса (свободной энергии, Gо):

![]() .

.

Степень превращения исходных веществ по реакции является однозначной функцией константы равновесия Кр, аналитическое выражение которой определяется стехиометрией реакции.

В результате термического разложения углеводородов получаются различные продукты и в том числе низшие олефины, метан, а также другие алканы меньшей молекулярной массы, чем исходный. Так, при описании пиролиза этана молекулярными реакциями основной является реакция дегидрирования с образованием этилена. При пиролизе пропана наряду с дегидрированием до пропилена происходит расщепление до этилена и метана [1].

Аналогично реакциям дегидрирования и расщепления по двум направлениям можно представить разложение н-бутана. Алканы С2-С4 разлагаются согласно молекулярным реакциям [1]:

![]() (1.1)

(1.1)

![]() (1.2)

(1.2)

![]() (1.3)

(1.3)

![]() (1.4)

(1.4)

![]() (1.5)

(1.5)

![]() (1.6)

(1.6)

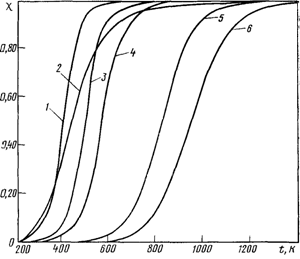

Согласно расчетам [1], равновесное дегидрирование алканов С3-С4 может пройти до конца при температуре 800-850оС, а дегидрирование этана – лишь при 900-950оС. Реакции расщепления алканов могут завершаться при более низкой температуре, порядка 250-450оС (Рисунок 1.1), причем, чем больше атомов С в молекуле исходного углеводорода, тем более низкой температуре соответствует его полное равновесное расщепление [1].

Рисунок 1.1 - Температурная зависимость равновесной степени превращения c алканов С3 - С4 по реакциям дегидрирования и расщепления

(Номера кривых 1, 2, 3, 4, 5, 6 соответствуют номерам реакций в тексте 1.1, 1.2, 1.3, 1.4, 1.5, 1.6)

Одной из реакций пиролиза алканов является разложение их на С и Н. С повышением температуры равновесная степень разложения алканов и олефинов по этой реакции возрастает, а ацетилена падает. Поэтому при температуре 1400оС ацетилен становится термодинамически более стойким, чем этилен. Стабильность углеводородов к разложению по этому направлению уменьшается с увеличением числа атомов углерода в молекуле. Практически в условиях пиролиза, т.е. при малом времени пребывания сырья в зоне реакции, распад алканов и олефинов на С и Н, несмотря на его большую равновесную вероятность, осуществляется из-за кинетических ограничений в небольшой степени [1].

Важнейший параметр процесса – температура – определяет степень превращения исходных веществ по реакциям, протекающим при пиролизе, так и распределение продуктов пиролиза. С увеличением температуре в результате первичной реакции повышаются выходы низших олефинов, метана и водорода и снижается выход алканов.

В условиях обычного пиролиза, когда глубина разложения исходных веществ достаточно велика, с определенной глубиной протекают и вторичные реакции, например разложение олефинов и диолефинов, образующиеся на первой стадии, реакции типа присоединения и т.д. Хотя скорость вторичных превращений в меньшей степени зависит от температуры, чем первичные, однако такая зависимость существует и характеризуется величинами энергии активации соответствующих реакций. Поэтому выходы продуктов реакций пиролиза углеводородов при различных температурах определяются не только зависимостью глубины превращения исходного вещества от температуры. Характер температурной зависимости выходов продуктов обычно более сложен и, как правило, устанавливается для различных видов сырья экспериментально.

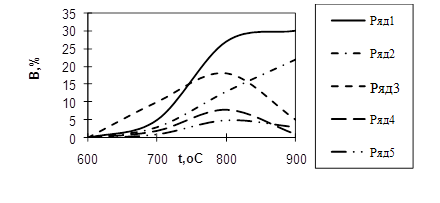

Другим важным параметром пиролиза является время пребывания пиролизуемых веществ в зоне реакции, называемое иногда временем контакта. Под временем пребывания понимают промежуток времени, в течение которого поток реагирующего вещества находится в реакционном змеевике при таких температурах, когда реакция пиролиза протекает с значительной скоростью. Условной температурой начала реакции в случае углеводородов С5-С10 (прямогонный бензин) можно считать 650оС (см. Рисунок 1.2).

Рисунок 1.2 - Зависимость выходов В продуктов пиролиза прямогонного бензина в зотермическом реакторе от температуры t:

1 – С2Н4; 2 – СН4; 3 – С3Н6; 4 – С4Н8; 5 – С4Н6

Скорость первичных реакций, в ходе которых образуются олефины, в большей мере возрастает с увеличением температуры, чем скорость вторичных, и для каждого из промежуточных продуктов – низших олефинов – существует оптимальное, зависящее от температуры, время пребывания реагента, причем с повышением температуры величина оптимального времени пребывания уменьшается.

Таким образом, увеличение температуры пиролиза с одновременным соответствующим сокращением времени пребывания способствует достижению более высоких выходов целевых продуктов, в том числе этилена.

Для углеводородов C6, при низкой температуре термодинамическая стабильность углеводородов разных классов при одинаковом числе углеводородных атомов в молекуле понижается:

Парафины > Нафтены > Олефины > Ароматические

Однако с ростом температуры ввиду разной зависимости изобарно изотермического потенциала от температуры порядок изменяется на обратный:

Ароматические > Олефины > Нафтены > Парафины

Таким образом, при термическом воздействии на нефтепродукты следует ожидать изменения группового состава углеводородов. Процесс расщепления парафина может происходить с образованием молекул олефинов и парафина с более короткой цепью углеродных атомов, причем обратный процесс представляет собой алкилирование парафина олефинов:

Сm+nH2(m+n)+2↔CmH2m+CnH2n+2 (1.7)

Примерно до 600К изменение энергии Гиббса (dGо) больше нуля, и, следовательно, расщепление парафинов термодинамически невозможно, а может происходить лишь алкилирование. При более высокой температуре положение меняется на обратное, причем при 800К и выше расщепление является уже практически необратимым процессом [3].

Для олефинов склонность к расщеплению проявляется при более высокой температуре, чем для парафинов. В системе обратимых реакций пиролиза олефина и его димеризации (полимеризации)

Cm+nH2(m+n) ↔ CmH2m + CnH2n (1.8)

перемена знака в изменении dGo для низших олефинов происходит только при 750-800К. Это указывает на термодинамическую возможность их полимеризации при термическом и каталитическом пиролизе, но с преобладанием расщепления при более высоких температурах.

Известные законы термодинамики позволяют оценить роль давления при термическом расщеплении нефтепродуктов. Повышение давления способствует смещению равновесия в сторону полимеризации олефинов и алкилирования парафинов, поскольку данные реакции протекают с уменьшением объема. В связи с этим высокое давление препятствует глубокому расщеплению сырья и снижает образование углеводородов и особенно олефинов. Очевидно, понижение давления и повышения температуры должны действовать в обратном направлении.

1.1.2 Теоретические основы каталитического пиролиза

Теоретические основы процесса каталитического пиролиза в настоящее время изучены недостаточно.

В качестве активных компонентов катализаторов для пиролиза в публикациях, предлагаемые отечественными и зарубежными исследователями, предлагаются соединения многих элементов периодической системы, в большинстве случаев оксиды металлов переменной валентности (например: ванадия, индия, марганца, железа, хрома, молибдена и др.), оксиды и алюминаты щелочных и щелочноземельных металлов (большей частью кальция и магния) и редкоземельных элементов, а также кристаллические или аморфные алюмосиликаты [1].

С целью выявления особенности процесса был изучен каталитический пиролиз ряда индивидуальных углеводородов в присутствии катализатора на основе окисла металла переменной валентности [2]. Опыты проводили на лабораторной установке проточного типа в кварцевом реакторе со стационарным слоем катализатора. В качестве каталитической системы был использован ванадиево-кислый калий-мета, нанесённый в количестве 20% масс. на природный алюмосиликат – пемзу. Результаты исследования показывают, что в присутствии катализатора конверсия исходного углеводорода и выход продуктов реакции значительно выше, чем при термическом пиролизе, проведённом в аналогичных условиях. Сопоставление данных по каталитическому и термическому пиролизу при одинаковой конверсии свидетельствует об определённом влиянии катализатора на распределение продуктов реакции. Так, например при каталитическом пиролизе всех изученных углеводородов выход на разложенное сырьё водорода, метана, этилена и окислов углерода больше, а пропилена, углеводородов С4 и кокса меньше, чем при том же значении конверсии в условиях термического пиролиза. Однако принципиальных различий в составе продуктов каталитического и термического пиролиза не наблюдается, что даёт основание предположить, что каталитический пиролиз представляет собой гомогенный процесс с гетерогенными стадиями и протекает по радикальному механизму, свойственному термическому пиролизу.

Рассмотрим вероятный механизм каталитического пиролиза на примере пропана. Достаточно высокая активность катализатора пиролиза проявляется только при высоких температурах, что свидетельствует о большой роли гомогенного зарождения. Для пропана оно протекает по уравнению:

![]() (1.9)

(1.9)

Частично данная реакция может идти на поверхности катализатора. Это подтверждает энергия активации каталитического пиролиза пропана, которая составляет 182,1±5,4кДж/моль [4], в отличие от 239 кДж/кг [5] для термического пиролиза пропана, и свидетельствует о наличии гетерогенной составляющеё в стадии зарождения радикалов. Вместе с тем сравнительно высокое значение энергии активации ещё раз подтверждает большую роль гомогенного зарождения. Более вероятна на поверхности катализатора энергетически затруднённая реакция инициирования, заключающаяся в отрыве атома водорода от молекулы пропана:

![]() (1.10)

(1.10)

Для развития цепи распада приняли схему, аналогичную термическому пиролизу пропана. Экспериментальные данные [2] показывают, что состав продуктов каталитического пиролиза пропана удовлетворительно отвечает этой схеме. Особенностью каталитического процесса является то, что отдельные реакции указанные в схеме, протекают на поверхности катализатора, что и влечёт за собой некоторые различия в распределении продуктов каталитического и термического пиролиза:

![]() (1.11)

(1.11)

![]() (1.12)

(1.12)

![]() (1.13)

(1.13)

![]() (1.14)

(1.14)

![]() (1.15)

(1.15)

![]() (1.16)

(1.16)

![]() (1.17)

(1.17)

Рекомбинация:

![]() (1.18)

(1.18)

![]() (1.19)

(1.19)

![]() (1.20)

(1.20)

При каталитическом пиролизе как пропана, так и других изученных углеводородов образуется больше водорода [2], возможно донором водорода при каталитическом пиролизе является вода, которая распадается на поверхности катализатора и способствует выделению водорода по следующим реакциям:

![]() (1.21)

(1.21)

![]() , (1.22)

, (1.22)

где ![]() -

углеводородный радикал поверхностного типа.

-

углеводородный радикал поверхностного типа.

Дополнительное количество водорода при каталитическом пиролизе выделяется также за счёт того, что катализатор усиливает реакцию газификации кокса водяным паром. Об этом свидетельствует более высокое содержание С в СО, СО2 при каталитическом пиролизе всех исследованных углеводородов [2], тогда как суммы С в СО, СО2 и коксе при каталитическом и термическом пиролизе отличаются не столь значительно.

При каталитическом пиролизе парафиновых углеводородов, пропана и н-бутана, этилена образуется больше, а пропилена меньше, чем при термическом пиролизе [2]. Такая закономерность выполняется как при близкой к нулевой, так и при более высоких степенях превращения. Увеличение количества этилена при каталитическом пиролизе говорит, очевидно, о том, что в присутствии катализатора происходит преимущественное образование н-пропильного и первичного бутильного радикалов по отношению соответственно к изопропильному и вторичному бутильному или протекает изомеризация изопропильного и вторичного бутильного радикалов в первичные. При сравнительно высокой степени превращения различия в выходах этилена и пропилена может объясняться также различной глубиной протекания вторичных реакций превращения олефинов в условиях термического и каталитического процессов.

Таким образом, применение катализаторов пиролиза позволяет существенно увеличить скорость реакции собственно разложения (крекинга) углеводородов без увеличения скорости вторичных реакций типа присоединения, в которых расходуется этилен, другие алкены, алкадиены. Это приводит к увеличению выходов алкенов и позволяет применить более мягкие условия, чем при термическом пиролизе.

Вместе с тем значение вторичных реакций при каталитическом пиролизе возрастает с увеличением удельной поверхности (пористости) катализаторов, так как десорбция и переход в объём радикалов и алкенов с поверхности, расположенной внутри пор, затруднён. При этом повышается выход этилена и других низших олефинов.

1.2 Характеристика модификаций процесса пиролиза

К настоящему времени единственным освоенным и широко распространенным в промышленности методом пиролиза является термический пиролиз в трубчатых печах. Из известных ограничений процесса пиролиза в трубчатых печах немаловажное значение имеют и трудности с применением сырья, склонного к повышенному коксообразованию. Необходимость расширения сырьевой базы, а также удельных энергетических и материальных затрат привела к разработке новых модификаций процесса, в основном рассчитанных на пиролиз тяжелых видов углеводородного сырья. Разрабатываются не только процессы пиролиза утяжеленного сырья (мазут, вакуумный газойль, нефть), но и принципиально новые методы со значительным повышением выходов этилена.

1.2.1 Термический гомогенный пиролиз

Главными целями производителей этилена всегда были оптимизация капитальных вложений, обеспечение гибкости по продуктам и сырью, высокой надежности и энергетического КПД. Одним из способов снижения издержек производства заключается в увеличении мощности установки. Крупномасштабные установки отличаются более низким капитальными и эксплуатационными расходами на тонну этилена.

Основными задачами на данный момент являются: повышение прочности и долговечности труб и минимизации капиталовложений и эксплуатационных расходов. Вот несколько технических решений в этом направлении:

а) Применение закалочных холодильников с прямыми трубами, что позволило уменьшить количество механических чисток;

б) Сокращение числа горелок за счет применения горелок большей производительности, дающих пламя, направленное вверх;

в) Изготовление радиантных труб из материалов с повышенным содержанием никеля (48%) и вольфрама, что позволило поднять температуру стенки трубы и увеличить сопротивление ползучести материала труб;

г) Модернизация опор для радиантных змеевиков, например, применение подвесных тяг с постоянной нагрузкой для повышения прочности;

д) Применение усовершенствованного управления, позволяющее оптимизировать жесткость процесса, нагрузку печи, дозировку пароразбавителя, распределения сырья по потокам печи, управление процесса горения топлива;

е) Шлифовка внутренней поверхности труб, позволившая уменьшить процессы коксообразования.

В результате анализа состояния термического разложения были предложены следующие рекомендации:

- в конвекционной секции в принципе можно размещать трубы любой длины, необходимой для обеспечения заданной мощности печи, но её ограничивают величиной 12 м, чтобы не иметь промежуточных сварных швов;

- за счет увеличения массовой скорости дымовых газов и уменьшения длины труб (конвекционная секция в этих печах короче радиантной), обеспечивается высокий тепловой КПД при малой площади теплообмена;

- увеличение мощности пиролизной печи и снижение капиталовложений может быть достигнуто за счет увеличения длины однокамерной печи (с одной радиантной секцией) или объединением двух радиантных секций в одной двухкамерной печи (во второй конструкции две радиантные секции имеют общую конвекционную);

- печь можно сделать наиболее гибкой по сырью и нагрузке, производя пиролиз индивидуального сырья в раздельных змеевиках одной пиролизной печи.

1.2.2 Пиролиз в присутствии гетерогенныхкатализаторов

Гетерогенные каталитические системы, которые применимы к высокоэндотермическим реакциям, обеспечивают высокие скорости реакций и, как следствие, снижение температуры, что противоречит основным требованиям для обеспечения высоких выходов этилена: высокие температуры и короткое время пребывания.

Использование катализаторов в процессе пиролиза позволяет:

- существенно увеличить выход целевых олефинов;

- снизить температуру и время контакта;

- уменьшить требования к высоколегированным материалам; упростить систему закалки.

Публикации (в основном патенты), касающиеся приготовления, свойств, активности и стабильности гетерогенных катализаторов пиролиза появились в литературе с начала 60-х годов. Наибольший интерес и значение уже в тот период получили исследования по каталитическому пиролизу, выполненные в Московском институте нефтехимической и газовой промышленности им. И. М. Губкина под руководством Я. М. Паушкина и С. В. Адельсон [1].

Исследования показали, что эндотермичность реакции уменьшает температуру вблизи активных центров и в порах катализатора. Сырье попадает в поры, тогда как активные центры остаются покрытые пленкой олефинов. Общая скорость реакции определяется диффузией сырья через пленку олефинов, тогда как олефины диффундируют в обратном направлении с поверхности катализатора в сырьё [1]. Неизбежно закоксовывание поверхности катализатора, где концентрация олефинов максимальна. В таблице 1.1 представлены результаты пиролиза прямогонного бензина на различных катализаторах пиролиза разработанных в МГАНГ им. И.М.Губкина [6, 7]. Опыты проводились в кварцевом реакторе при температуре 7800С и степени разбавления сырья водяным паром 70% (в качестве носителя катализатора использовался муллито-корунд).

В данных разработках в качестве катализаторов использовались соединения металлов (оксиды металлов) переменной валентности обладающих свойством саморегенерации, а также способностью миграции активных центров через пленку кокса, что способствует работе системы не снижая активности. Наибольшую активность из исследованных катализаторов показали ванадат калия и оксид стронция.

Таблица 1.1 - Результаты каталитического пиролиза бензина на различных катализаторах

| Показатели | Без катали-затора | Вана-дат калия | MgO | MgSO4 | SrCI2 | SrO |

| Время контакта, с | 0,5 - 0,6 | 0,1 | 0,1 | 0,1 | 0,1 | 0,15 |

| Содержание активной массы, % масс. | - | 5,0 | 1,5 | 4,2 | 5,8 | 3,5 |

| Выход , % | ||||||

| H2 | 0,9 | 1,0 | 0,87 | 1,0 | 0,8 | 1,1 |

| CH4 | 15,5 | 15,0 | 16,8 | 17,5 | 16,8 | 15,7 |

| C2H4 | 28,7 | 34,9 | 35,5 | 35,5 | 34,9 | 36,4 |

| C3H6 | 14,8 | 14,4 | 13,3 | 12,5 | 14,0 | 14,3 |

| C4H8 | 5,1 | 3,5 | 3,4 | 3,8 | 4,9 | 3,8 |

| C4H6 | 4,3 | 4,0 | 4,3 | 3,7 | 4,2 | 3,3 |

| Газообразование | 75,2 | 83,8 | 78,5 | 78,7 | 79,8 | 77,5 |

| CH4/C2H4 | 0,54 | 0.43 | 0.47 | 0.49 | 0.47 | 0.43 |

1.2.3 Пиролиз в присутствии гомогенных инициаторов

Широкое применение получили различные добавки и инициаторы способные инициировать процесс пиролиза, а также ингибировать нежелательные процессы.

В качестве гомогенных инициаторов реакций пиролиза известен и предложен ряд веществ: галогены и галогенсодержащие вещества, а также органические пероксиды и пероксид водорода, сера и серосодержащие вещества, водород и соединения, образующие при термическом разложении водород и ряд других. Из исследованных инициаторов пиролиза самыми активными оказались галогенсодержащие, пероксидные соединения, а также водород и вещества выделяющие водород при нагревании.

Добавки и инициаторы

Из числа галогенсодержащих и пероксидных инициаторов наиболее активными найдены HCl и Н2О2. Для эффективного инициирующего действия Н2О2 добовка его к сырью должна быть в количестве на порядок больше, чем HCl. Применение данных инициаторов позволяет ускорить первичные реакции разложения сырья и при более лёгких условиях, чем при термическом пиролизе, увеличивает выход этилена и селективность процесса по этилену. Недостатком пиролиза с пероксидами является значительный расход дорогостоящих веществ, а пиролиз в присутствии галогенводородов сопровождается значительной коррозией оборудования из-за агрессивности последних, что может создать существенные трудности.

Добавка к сырью пиролиза некоторых органических кислородсодержащих соединений (органические кислоты, спирты, в том числе метанол, но не альдегиды) в количестве до 10 % [1] способствует увеличению выхода низших олефинов на 5-15 %, особенно возрастает выход этилена. Увеличение выхода низших олефинов происходит за счёт образования из кислородсодержащих соединений радикалов *Н, *СН3, *ОН, которые активизируют пиролиз на стадиях развития и обрыва цепи.

Гидропиролиз

Довольно эффективной добавкой при пиролизе является водород. Введение водорода в зону реакции ускоряет первичные реакции разложения сырья и реакции дальнейшего разложения олефинов, образовавшихся на первой стадии реакции (пропилена, бутенов) с дополнительным образованием, в частности, этилена. Вместе с тем наличие водорода в системе приводит к снижению коксообразования, так как, присоединяясь к ненасыщенным и неактивным радикалам, образующим постепенно кокс, водород обрывает цепные радикальные реакции, ведущие к его получению.

Особенностью данного процесса является наличие в зоне реакции повышенного давления водорода и коротком времени пребывания сырья. Процесс экзотермичен, что уменьшает потребность в тепле. Гидропиролиз предполагается проводить при очень высоких температурах (до 900оС), времени пребывания менее 0,1 с, высоком общем и парциальном давлении водорода [1].

К недостаткам пиролиза с добавлением водорода относятся: значительный расход водорода, стоимость приозводства которого достаточно велика, и значительно увеличенный объём газообразных продуктов пиролиза, что отрицательно сказывается на работе аппаратов разделения пирогаза. Данный процесс промышленного применения не получил.

1.2.4 Пиролиз углеводородного сырья в расплавленных средах

В качестве расплава употребляют некоторые металлы (свинец, висмут, кадмий, олово и другие) и их сплавы, соли (хлориды, карбонаты и другие) или многокомпонентные солевые расплавы, а также шлаковые (оксидные) расплавы [1]. Способы контактирования перерабатываемых углеводородов с расплавами различны – барботаж через слой расплава, переработка в дисперсии расплавленной среды или пленочном течении расплава и др. По способу подвода к сырью тепла расплавы могут служить теплоносителями, либо тепло может передаваться в реакционную зону из вне. Разрабатывался барботажный и в дальнейшем дисперсионный в системе газлифта процесс пиролиза с использованием расплавов солей [1].

Основные достоинства данного процесса:

- возможность переработки практически любых видов сырья от легких углеводородных газов до тяжелых жидких фракций (вакуумный газойль,сырая нефть);

- высокоэффективная теплопередача;

- простота непрерывной эвакуации из реакционной зоны твёрдых продуктов распада (сажи, кокса), благодаря чему отпадает необходимость в периодических остановках реактора для выжига кокса.

Недостатками пиролиза углеводородного сырья в присутствии расплавленного теплоносителя являются необходимость нагрева и циркуляции теплоносителя, а также сложность отделения его от продуктов реакции.

1.2.5 Высокотемпературный пиролиз с газообразным теплоносителем

Процесс высокотемпературного пиролиза в адиабатическом реакторе, осуществляемый в присутствии нагретого до 1600-2000оС теплоносителя, характеризуется высокой селективностью. Повышенная селективность достигается путём проведения процесса при ультразвуковом времени контакта и сверхвысоких температурах теплоносителя, при которых активную роль в реакциях разложения начинает играть радикал ОН. По сравнению с термическим пиролизом данный процесс даёт превышение выходов этилена для всех видов сырья, за исключением этана, для которого уже пиролиз в трубчатых печах обеспечивает полное исчерпывание этиленового потенциала.

Процесс, основанный на принципе смешения высоко нагретого теплоносителя с пиролизуемым сырьём разрабатывался ПО “Салаватнефтеоргсинтез” и ВНИИОС. Процесс ориентирован на пиролиз тяжёлых нефтяных фракций – вакуумного газойля и мазута. Теплоносителем служит смесь водяного пара и водорода с температурой 1600-1900оС, получаемая смешением предварительно подогретого водяного пара с продуктами сгорания водорода в кислороде. В результате пиролиза мазута при температуре 950-1000оС и времени пребывания 0,005-0,007 с получены следующие выходы продуктов (на мазут): 30-34% этилена, 11-13% пропилена, 3-4% бутадиена, 6-8% пироконденсата и 25-32% тяжёлой смолы пиролиза. Разработана альтернативная схема высокоскоростного гидропиролиза: давление - до 4 МПа, температура – до 1000оС, малое (0,001-0,0002с) время смешения и контакта высоко нагретой смеси и теплоносителя, нагрев последнего в высокотемпературном регенеративном нагревателе или плазмотроне, использование газотурбинных установок [8].

1.2.6 Термоконтактные процессы пиролиза

Разработка процессов пиролиза, основанных на передаче тепла пиролизуемому сырью при его контакте с нагретыми теплоносителями, относилась к 50-60-м годам и была обусловлена интересом к пиролизу нефти и нефтяных остатков.

Основные процессы, достигшие в наибольшей степени отработки (в отдельных случаях внедрённые в промышленность), с использованием твёрдого теплоносителя [1]:

- пиролиз в псевдоожиженном слое теплоносителя: мелкоизмельчённого песка (фирма “Lurgi”); порошкообразного кокса, без его циркуляции (фирма “Basf”); циркулирующего кокса (процесс КК); в кипящем слое порошкообразного кокса (ВНИИ НП, два варианта: в общем слое или с предварительным разделением сырья);

- в восходящем потоке теплоносителя - песка (АзНИИ, ВНИИ НП, фирма “Lurgi”);

- в нисходящем потоке теплоносителя - кокса (ИНХС АН СССР);

- в сплошном потоке движущегося гранулированного теплоносителя: коксового (ГрозНИИ, фирма “Hochst” ) и шамотного (ВНИИТ);

- термический регенеративный процесс пиролиза ТРП (фирма “Gulf Oil Chemical”, “Gulf Canada” и “Stone and Webster”).

Судя по тому, что эти методы до настоящего времени не реализованы в промышленных масштабах, ни один из них существенными преимуществами перед пиролизом в трубчатых печах не обладает.

Использование песка в качестве теплоносителя преследует три цели:

-снятие ограничений пиролиза в отношении металла змеевиков и теплового потока;

-возможность использования тяжелого сырья;

-предупреждение закоксовывания.

Преимущества конструкции с движущимся теплоносителем:

-непрерывность процесса, благодаря удалению кокса, отлагающегося на поверхности катализатора;

-высокая эффективность передачи тепла к пиролизируемому сырью;

-возможность интенсификации процесса путем повышения температуры;

-низкое давление в реакторе;

-гибкость в возможности переработки различных видов сырья.

Недостатками процесса являются:

-сложность быстрого разделения газ - твердое тело;

-эрозия труб при высоких скоростях;

-перепад температуры связанной с протеканием эндотермической реакции пиролиза незначителен;

-высокие перепады давлений и неоднородность профилей давлений для газов;

-образование и унос мелких частиц (пыли);

-риск попадания восстановительной среды реактора в окислительную среду печи нагрева песка;

-явление нестабильности в стояке с песком и в клапанах;

-отсутствие промышленного производства дорогих регуляторов расхода песка и прочие технические проблемы.

2. Технология производства

2.1 Обоснование способа и технологии

Проект выполнен на основе действующего производства пиролиза углеводородов нефти объекта 2-3-5/III АО “Уфаоргсинтез”, предназначенного для производства этилена, пропилена, бутилен-бутадиеновой фракции путем пиролиза бензина и углеводородных фракций.

Процесс пиролиза осуществляется в 4-х четырехпоточных печах с реакционным змеевиком из стали Х23Н18 с вертикальными трубами в камере радиации и горизонтальными в камере конвекции. Тепловая мощность печи 14,4 мГкал/час. Печь способна перерабатывать до 15 т/час углеводородного сырья.

Вертикальная трубчатая система имеет следующие преимущества:

- возможны простые конструктивные решения при создании практически любого числа сырьевых потоков;

- узлы трубных опор размещены вдали от горелок, в зонах низких температур и для их изготовления возможно применение недорогих материалов;

- вертикально подвешенные змеевики свободно расширяются и сжимаются с изменением температуры в печи, поэтому в отличие от печей с горизонтальным расположением реакционных труб здесь не наблюдается прогиб труб между опорами;

- печью аккумулируется сравнительно небольшое количество тепла, что позволяет легко производить зонное регулирование и устанавливать оптимальный технологический режим при максимальном выходе целевых продуктов

- вследствие пониженных температур футеровки и тепловой изоляции уменьшаются тепловые потери, они составляют не более 2% от общего количества тепла, полученного от сжигания топлива

Такие печи отличаются высокими теплотехническими характеристиками, надежным и экономичным материальным оформлением, компактной конструкцией, высокой эффективностью работы [9].

2.2 Экологическое обоснование производства

Главной проблемой нефтехимических процессов является уменьшение газовых выбросов в атмосферу и сброса загрязненных сточных вод в водоемах.

В процессе пиролиза образуются дымовые газы при сжигании топлива в печах. Снижение вредных газовых выбросов осуществляют улавливанием диоксида серы из дымовых газов или обессеривают исходное топливо. В зависимости от качества топлива варьируется содержание сернистых веществ в газовых выбросах. Кроме того, для полноты сжигания топлива используют более совершенные конструкции горелок. В качестве топлива используется метано-водородная фракция, которая не содержит сернистых соединений.

На установке образуются сточные воды при отпарке подсмольной воды. Для сокращения количества загрязненных сточных вод в цеху пиролиза вторично используют получаемый в процессе загрязненный конденсат, предварительно собранный в резервуар и прошедший биологическую очистку.

Инертный газ, используемый для продувки аппаратов можно отводить в резервуары, а после очистки от попутных газов и сжатия его можно использовать повторно.

Содержание соединений серы и азота в сырье пиролиза жестко регламентируются, так как они концентрируются в жидких продуктах, что создает значительные трудности при их переработке.

Легкие и тяжелые смолы, образующиеся при пиролизе, отправляются на дальнейшую химическую переработку.

Токсичные свойства, ПДК исходного сырья и реагентов, продуктов производства, характеристика твердых, жидких и газообразных отходов, а также мероприятия по охране окружающей среды приведены в разделе 7 “Безопасность и экологичность проекта”.

2.3 Технологическая схема производства

В данном разделе излагается описание технологического процесса и технологической схемы отделения пиролиза углеводородов нефти.

Сырье с температурой окружающей среды и давлением 12-16 кг/см2 из отделения 11-19а цеха №11-19 проходит через отстойник (О-1), где отстаивается от воды и механических примесей, подогреватель (Т-1) поступает на печи пиролиза (П-1).

Пиролиз бензина осуществляется в 4-х двухпоточных печах в камере радиации и четырехпоточных печах в камере конвекции градиентного типа с ультразвуковыми горелками и вертикальным змеевиком в радиантной секции.

Механизм процесса пиролиза:

1) Инициирование цепи CH3-CH3 = 2CH3* (2.1)

CH3-CH2-CH3 = CH3* + CH2*-CH3 (2.2)

2) Передача цепи CH3* + CH3-CH3 = CH4 + CH3-CH2* (2.3)

3) Продолжение цепи CH3-CH2* = H* + CH2=CH2 (2.4)

H* + CH3-CH3 = H2 + CH2*-CH3 (2.5)

CH3* + CH3-CH2-CH3 = CH3-CH*-CH3 + CH4 (2.6)

= CH2*-CH2-CH3 + CH4 (2.7)

H* + CH3-CH2-CH3 = CH3-CH*-CH3 + H2 (2.8)

= CH2*-CH2-CH3 + H2 (2.9)

C2H5* + C3H8 = C2H6 + C3H7* (2.10)

CH3-CH*-CH3 = CH3-CH=CH2 + H* (2.11)

CH3-CH*-CH3 = CH2=CH2 + CH3* (2.12)

4) Обрыв цепи 2CH3* = C2H6 (2.13)

CH3* + C2H5* = C3H8(2.14)

2C2H5* = C4H10 (2.15)

Для уменьшения коксообразования и увеличения выхода олефинов бензин перед подачей его в змеевик разбавляется паром в количестве 50% от веса сырья. Пар давления 12 кг/см2 поступает в цех из заводской сети, дросселируется с помощью клапана до давления 8 кг/см2 и поступает в коллектор, идущий на потоки печей пиролиза.

В этот же коллектор пара поступает пар, вырабатываемый в котлах-утилизаторах (КУ). Расход пара на разбавление бензина при входе в печь регулируется клапанами регуляторами расхода пара на потоки печи.

Количество сырья, подаваемого в печь, регулируется клапанами регуляторами расхода сырья на потоки печи.

В печи (П-1) паро-сырьевая смесь нагревается и разлагается при температуре 810оС с образованием пирогаза, в составе которого содержатся олефины, предельные углеводороды, смолы и кокс.

Обогрев змеевика печи (П-1) производится сжиганием метановодородной фракции (МВФ), предварительно подогретой до температуры 80-120оС и поступающей из отделения газоразделения или из общезаводской сети. МВФ поступает на каждую печь (П-1) двумя потоками (на правую и левую сторону) и через клапана регуляторы температуры выходов, распределяется на ультразвуковых горелках для сжигания.

Удаление дымовых газов из топки печи осуществляется дымососом через котел-утилизатор (КУ), в котором тепло дымовых газов используется для получения пара с давлением 8 кг/см2.

Питательной водой котлов-утилизаторов служит паровой конденсат, принимаемый из заводской сети. Температура дымовых газов до и после котла регистрируется потенциометром и выдерживается на входе до +400оС, на выходе из котла до +300оС. Дымовые газы после котла-утилизатора (КУ) выбрасываются в дымовую трубу.

На печах пиролиза смонтированы закалочно-испарительные аппараты (ЗИА) (Х-1). Закалка пирогаза производится для предотвращения протекания вторичных реакций с образованием из олефинов более тяжелых продуктов и утилизации тепла пирогаза. Пирогаз с температурой 810оС поступает в трубное пространство ЗИА (Х-1), где за счет кипения парового конденсата в межтрубном пространстве, температура снижается до 580-675оС. Дальнейшее снижение температуры до 170-400оС происходит в закалочных устройствах (выполненных в виде простой трубы из жаростойкой стали большего диаметра) в одну или две ступени, путем впрыскивания через форсунки в поток подсмольной воды. Пирогаз после закалки поступает в общий коллектор пирогаза.

В качестве питательной воды для ЗИА используется паровой конденсат, поступающий в рубашку ЗИА (Х-1) при температуре 150оС, где испаряется за счет тепла пирогаза.

Пирогаз после закалочного устройства с температурой 170-400оС поступает в общий коллектор пирогаза. Из общего коллектора пирогаз с температурой 170-300оС и давлением 1,5 кг/см2 поступает в нижнюю часть двух параллельно работающих колонн (К-1). Колонны (К-1) предназначены для выделения тяжелой смолы, промывки пирогаза от кокса и его охлаждения до 105-115оС. Колонны состоят из двух секций. Нижняя секция оборудована 8-ю тарелками решетчатого типа, орошаемых тяжелой смолой, подаваемой насосами (Н-1), через фильтр (Ф-1). Секция предназначена для улавливания кокса и осаждения тяжелой смолы. Верхняя секция колонны состоит из 12 тарелок ситчатого типа и служит для охлаждения пирогаза до температуры 105-115оС легкой смолой, подаваемой насосом (Н-8) из отсека легкой смолы разделителя (Е-3).

После колонн (К-1) пирогаз с температурой 105-115оС, объединяется в общий поток и поступает в воздушные холодильники (ХВ), где охлаждается до температуры 75оС воздухом, нагнетаемым вентилятором (В-1). При охлаждении пирогаза в холодильниках (ХВ) конденсируется водяной пар и углеводороды.

Газожидкостная смесь с температурой 75оС из холодильников (ХВ) поступает в сепаратор (С-1), где происходит отделение легкой смолы и водяного конденсата от пирогаза. Жидкая часть из сепаратора (С-1) самотеком поступает в общий отсек разделителя (Е-2), а пирогаз направляется в межтрубное пространство водяных холодильников (Х-2), где охлаждается до температуры 45оС промышленной водой, подаваемой в трубное пространство.

При охлаждении пирогаза в водяных холодильниках (Х-2) происходит дальнейшая конденсация водяного пара и углеводородов, которые в виде конденсата самотеком стекают в общий отсек разделителя (Е-2).

Разделитель (Е-2) представляет из себя емкость, разделенную на два отсека делительной перегородкой. Больший - общий отсек, а меньший - отсек легкой смолы.

Поступивший из сепаратора (С-1), холодильников (Х-2) конденсат попадает в общий отсек разделителя (Е-2). В результате разницы удельных весов происходит разделение конденсата на смолу и подсмольную воду. Смола перетекает в отсек легкой смолы, куда стекает смола из кармана смолы отстойника (О-2). Легкая смола насосом (Н-8) подается на орошение, а избыток в отделение 11-19а цеха №11-19.

Водяной конденсат, так называемая подсмольная вода, из общего отсека разделителя (Е-2) после закалочного устройства подается на закалку пирогаза, а избыток подсмольной воды откачивается в смолоотстойник.

После холодильников (Х-2) пирогаз поступает в холодильники (Х-3) для дальнейшего охлаждения до температуры 20оС жидким аммиаком, поступающим в межтрубное пространство из цеха №106-605. Жидкий аммиак испаряется, и пары отсасываются в цех №106-605

Газожидкостная смесь из аммиачных холодильников (Х-3) поступает в сепаратор (С-2), где пирогаз отделяется от парового и углеводородного конденсата. Пирогаз из сепаратора (С-2) с давлением до 0,25 кг/см2 и температурой до 20оС направляется в отделение компримирования, а углеводородный и паровой конденсат из сепаратора (С-2) самотеком стекает в разделитель (Е-3).

Разделитель (Е-3) имеет устройство аналогичное разделителю (Е-2). В общем отсеке разделителя (Е-3) происходит разделение на подсмольную воду и пироконденсат (легкую смолу), который перетекает в отсек смолы и далее отводится в отделение 11-19а цеха №11-19 совместно с легкой смолой. Подсмольная вода откачивается в смолоотстойник (О-2), где происходит разделение углеводородного конденсата и воды.

Подсмольная вода из смолоотстойника (О-2) самотеком поступает в общий отсек разделителя (Е-4), где происходит дополнительное разделение подсмольной воды от углеводородного конденсата. В результате разницы удельных весов углеводородный конденсат накапливается в отсеке смолы разделителя (Е-4), откуда периодически насосом (Н-6) откачивается в смолоотстойник (Е-2), а подсмольная вода из общего отсека разделителя (Е-4) подается в колонну (К-2) для отпарки от углеводородов, после чего сбрасывается в химзагрязненную канализацию (ХЗК).

Реакция термического разложения углеводородного сырья на олефины происходит с образованием кокса, осаждающегося на внутренних поверхностях змеевика. Периодически, для удаления кокса, пиролизные печи (П-1) и ЗИА (Х-1) останавливают на выжиг.

Останов печи (П-1) на выжиг производится:

- по окончании времени пробега печи между ремонтами согласно классификатору;

- при резком или постепенном повышении давления паро-сырьевой смеси на входе в печь (П-1) на 2 кг/см2 и более от первоначального, если данное повышение не связано с увеличением нагрузки;

- при наличии отдулин, белых пятен на трубах внутри печи и темных пятен снаружи, свидетельствующих об отложении кокса;

- при любом останове печи, если к моменту останова пробег ее составил более 400 часов;

- при росте температуры пирогаза после ЗИА (Х-1) выше 675оС;

Во избежание прогара в случае интенсивного горения кокса в трубы подается пар давления 8кг/см2. Воздух для выжига подается из цеха 106-605. При выжиге кокса температура газов после ЗИА (Х-1) выдерживается не ниже 650оС.

Выброс газов выжига осуществляется в боров печи. Выжиг змеевика от кокса считается законченным при содержании СО2 в газах выжига не более 1% об.

Паровой конденсат, полученный в отделении пиролиза, смешивается с паровым конденсатом из заводской сети, отделения газоразделения и используется на цеховые нужды.

3. Исходные данные для проектирования

Исходные данные

Суммарная производительность по олефинам

(этилен + пропилен), т/час 7,882

Сырье бутан технический

Состав сырья, % об.

пропан 15,8

бутан 81,3

пентан 2,9

Разбавление водяным паром, % масс. от сырья 50

Состав технического этилена, % масс.

этилен н.м. 99,9

Состав технического пропилена, % масс.

пропилен н.м. 99,5

Таблица 3.1 - Состав пирогаза (производственные данные)

Компонент |

% масс. | % мольн. |

| С2Н6 | 10,23 | 8,76 |

| С2Н4 | 30,52 | 27,99 |

| СН4 | 20,02 | 32,13 |

| С3Н8 | 3,39 | 1,98 |

| С3Н6 | 15,84 | 9,69 |

| С4Н10 | 7,61 | 3,37 |

| С4Н6 | 5,91 | 2,81 |

| С5Н12 | 7×10-5 | 2×10-5 |

| С2Н2 | 0,13 | 0,13 |

| Н2 | 0,71 | 9,12 |

| полимеры | 3,76 | – |

| кокс | 1,88 | 4,02 |

| Итого | 100 | 100 |

Производительность по этилену: ![]() 5,1892 т/ч

5,1892 т/ч

Производительность по пропилену: ![]() 2,6928 т/ч

2,6928 т/ч

4. Технологический расчет

4.1 Материальный баланс

4.1.1 Материальный баланс реактора

Таблица 4.1 - Материальный баланс реактора

| Компонент | Молекуляр-ный вес, кг/кмоль | % масс. | Массовый расход, кг/ч | % мольн. | Мольный расход, кмоль/ч |

| Приход | |||||

|

1. Сырье, в т.ч.: пропан бутан пентан |

55,3 44,0 58,0 72,0 |

100 12,57 85,30 2,31 |

17000 2119,9 14494,2 385,9 |

100 15,8 81,3 2,9 |

303,00 47,8 249,96 5,36 |

| 2. Водяной пар | 18 | 100 | 8500 | 100 | 472,22 |

| Итого | 25500 | 775,32 | |||

| Расход | |||||

|

1. Пирогаз, в т. ч. |

100 | 25500 | 100 | 1078,44 | |

| этан | 30 | 6,82 | 1739,1 | 5,11 | 57,97 |

| этилен | 28 | 20,35 | 5189,25 | 16,34 | 185,33 |

| метан | 16 | 13,35 | 3404,25 | 18,75 | 212,77 |

| пропан | 44 | 2,26 | 576,3 | 1,15 | 13,1 |

| пропилен | 42 | 10,56 | 2692,8 | 5,65 | 64,11 |

| бутан | 58 | 5,07 | 1292,85 | 1,97 | 22,29 |

| бутадиен | 54 | 3,94 | 1004,7 | 1,64 | 18,6 |

| пентан | 72 | 4×10-5 | 0,0102 | 1,4×10-5 | 1,4·10-4 |

| ацетилен | 26 | 0,09 | 22,95 | 0,08 | 0,88 |

| водород | 2 | 0,47 | 119,85 | 5,32 | 4,61 |

| полимеры | — | 2,51 | 640,05 | – | – |

| кокс | 12 | 1,25 | 318,75 | 2,35 | 26,56 |

| водяной пар | 18 | 33,33 | 8500 | 41,64 | 472,22 |

| Итого | 100 | 25500 | 100 | 1078,44 |

Степень конверсии пропана:

![]() .

.

Степень конверсии бутана:

![]() .

.

Степень конверсии пентана:

![]() .

.

![]()

Степень конверсии сырья:

0,1257×0,7262 + 0,8530×0,9094 + 0,0227×1,00 = 88,76%.

Селективность по этилену:

![]() .

.

Селективность по пропилену:

![]() .

.

4.1.2 Материальный баланс от аппарата к аппарату

Составы выходящих потоков для составления баланса взяты из регламента производства.

Таблица 4.2 - Материальный баланс от аппарата к аппарату

Аппарат |

Приход |

Расход | ||||

| Компонент | % масс. | кг/ч | Компонент | % масс. | кг/ч | |

| Печь (П-1) |

1.Сырье2.Водяной пар100 100 |

17000 8500 25500 |

Пирогаз |

100 | 25500 | |

| Абсорбционная колонна (К-1) | Пирогаз | 100 | 25500 |

1.Пирогаз 2.ТСП 3.Кокс Итого |

91,1 7,65 1,25 100 |

23230,5 1950,75 318,75 25500 |

| Сепаратор (С-1) |

Пирогаз |

100 | 23230,5 |

1.Пирогаз 2.ЛСП + подсмольная вода Итого |

79,5 20,5 100 |

18468,25 4762,25 23230,5 |

| Разделитель (Е-2) | ЛСП + подсмольная вода | 100 | 4762,25 |

1.ЛСП 2.Подсмольная вода Итого |

34,1 65,9 100 |

1623,93 3138,32 4762,25 |

| Сепаратор (С-2) | Пирогаз | 100 | 18468,25 |

1.Пирогаз 2.ЛСП + подсмольная вода Итого |

72,8 27,2 100 |

13444,89 5023,36 18468,25 |

| Разделитель (Е-3) | ЛСП + подсмольная вода | 100 | 5023,36 |

1.ЛСП 2.Подсмольная вода Итого |

57,7 42,3 |

2898,48 2124,88 5023,36 |

4.1.3 Материальный баланс отделения пиролиза

Материальный баланс отделения пиролиза представлен в таблице 4.3.

Таблица 4.3 - Материальный баланс отделения пиролиза

Приход |

Расход | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Компонент | % масс. | кг/ч | Компонент | % масс. | кг/ч | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

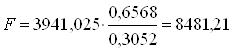

1. Сырье4.1.4 Материальный баланс в расчете на одну печь Производительность одной печи по олефинам, кг/ч: G1 = G/n, где n – количество печей G1=7882,50/2=3941,025; по этилену, кг/ч: 3941,025×0,6568 = 2588,46 по пропилену, кг/ч: 3941,025×0,3432 = 1352,56, где 0,6568 – массовая доля чистого этилена в целевом потоке; 0,3432 – массовая доля чистого пропилена в целевом потоке Производительность по сырью, кг/ч: F = G1×

|

| Компонент | Молекулярный вес, кг/кмоль | % масс. | Массовый расход, кг/ч | % мольн. | Мольный расход, кг/кмоль |

| Приход | |||||

|

1. Сырье, в т.ч.: пропан бутан пентан |

57,3 44,0 58,0 72,0 |

100 23,04 45,55 31,41 |

8500 1958,4 3871,75 2669,85 |

100 15,8 81,3 2,9 |

151,55 23,9 124,98 2,68 |

| 2. Водяной пар | 18 | 100 | 4250 | 100 | 236,11 |

| Итого | 12750 | 387,66 | |||

| Расход | |||||

|

1. Пирогаз, в т. ч. |

100 | 12750 | 100 | 539,22 | |

| этан | 30 | 6,82 | 869,55 | 5,11 | 28,985 |

| этилен | 28 | 20,35 | 2594,625 | 16,34 | 92,665 |

| метан | 16 | 13,35 | 1702,125 | 18,75 | 106,385 |

| пропан | 44 | 2,26 | 288,15 | 1,15 | 7,55 |

| пропилен | 42 | 10,56 | 1346,4 | 5,65 | 32,055 |

| бутан | 58 | 5,07 | 646,425 | 1,97 | 11,145 |

| бутадиен | 54 | 3,94 | 502,35 | 1,64 | 9,3 |

| пентан | 72 | 4×10-5 | 5,1×10-3 | 1,4×10-5 | 0,7·10-4 |

| ацетилен | 26 | 0,09 | 11,475 | 0,08 | 0,44 |

| водород | 2 | 0,47 | 59,925 | 5,32 | 23,05 |

| полимеры | — | 2,51 | 320,025 | – | - |

| кокс | 12 | 1,25 | 159,375 | 2,35 | 13,28 |

| водяной пар | 18 | 33,33 | 42,50 | 41,64 | 236,11 |

| Итого | 100 | 12750 | 100 | 539,22 |

4.2 Тепловой баланс печи

4.2.1 Узел смешения. Определение температуры сырья на входе в печь

Тепловой баланс узла смешения:

Qподв = Qс,

где Qподв – подводимое тепло, кДж/ч;

Qс – тепло паросырьевой смеси на входе в печь, КДж/ч

NctcåCpici + Gппiпп + Gнпi нп = Nct1åCpici + Gпiпп,

где Nc – молекулярнйй расход сырья, кг/кмоль;

tc – температура сырья, tс = 35оС;

Cpi – мольные теплоемкости компонентов сырья, кДж/кмоль;

ci – объемные доли компонентов сырья;

Gпп – массовый расход перегретого пара, кг/ч;

tпп - температура перегретого пара, tпп = 850 оС;

iпп – энтальпия перегретого пара, кДж/кг;

Gнп – массовый расход насыщенного пара, кг/ч;

Рнп – давление насыщенного пара, Рнп = 8ат;

i нп – энтальпия насыщенного пара, i нп = 2776кДж/кг [10,табл.LVII];

t1 – температура смеси сырья и водяного пара на входе в печь, оС;

Gп - массовый расход водяного пара, кг/ч.

Принимаем, что разбавление водяным паром ведется при соотношении перегретого пара к насыщенному Gпп : Gнп = 3:1, тогда

Gнп = Gп

/ 4 =![]() кг/ч.

кг/ч.

Gпп = 3×Gп / 4 = ![]() кг/ч.

кг/ч.

Мольная теплоемкость компонента смеси

рассчитывается в зависимости от температуры по формуле: Срi = аi + biT + ciT2, где аi, bi, ci – коэффициенты для данного вещества, кДж/кмоль×К, Т – температура, К.![]()

Мольная теплоемкость смеси рассчитывается по правилу аддитивности:

Срс = åСрiсi.

Коэффициенты и расчет теплоемкости для компонентов сырья приведены в таблице 4.5. энтальпия перегретого пара приведена в таблице 4.6.

Таблица 4.5 -Коэффициенты компонентов сырья и результаты расчета теплоемкости

| Компонент | С3Н8 | С4Н10 | С5Н12 |

| а, Дж/моль×К | -4,80 | 0,469 | 1,44 |

| b×103, Дж/моль×К | 307,30 | 385,38 | 476,50 |

| с×106, Дж/моль×К | -160,16 | -198,88 | -250,4 |

| сi | 0,158 | 0,813 | 0,029 |

| t=35oC | |||

| Cpi, Дж/моль×К | 74,655 | 100,299 | 124,448 |

| Cpc, Дж/моль×К | 96,948 | ||

| t=250oC | |||

| Cpi, Дж/моль×К | 112,109 | 147,623 | 182,158 |

| Cpc, Дж/моль×К | 143,013 | ||

| t=560oC | |||

| Cpi, Дж/моль×К | 140,048 | 183,490 | 224,615 |

| Cpc, Дж/моль×К | 177,819 |

Таблица 4.6 - Энтальпия перегретого пара iпп (P=5ат) [11, с.49-55]

| t, oC | 250 | 560 | 810 | 850 |

| iпп, ккал/кг | 704,1 | 864,1 | 998,3 | 1021,3 |

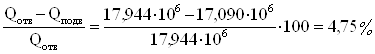

Температура паросырьевой смеси t1 определяется итерационным методом. Допустим t1 = 250оС, тогда:

Qподв=151,55×35×96,948+3187,5×1021,3×4,186+1062,5×2776 = 17090814,67 кДж/ч

Qотв = 151,55×250×143,013 + 4250×704,1×4,186 = 17944696,09 кДж/ч

Qподв = Qотв

17,090×106 = 17,944×106

Погрешность

D = .

.

Погрешность расчета невелика, поэтому принимаем t1 = 250оС.

4.2.2 Определение полезной тепловой нагрузки печи

Тепловой баланс печи:

Qс + Qпол = Qр + Qпир,

где Qпол – полезная тепловая нагрузка печи, кДж/ч;

Qр – расход тепла на реакцию пиролиза, кДж/ч;

Qпир – тепло пирогаза, кДж/ч.

Расход тепла на реакцию пиролиза

Qр = Nпирå(DHof,ici)прод – Nсå(DHof,ici)исх,

где Nпир – мольный расход пирогаза (без водяного пара), кмоль/ч:

Nпир = Nпир+вп – Nвп = 539,22 – 236,11 = 303,11.

DHof,i – теплоты образования компонентов сырья (пирогаза) при температуре реакции Тр = 1103К, кДж/кмоль, приведены в таблице 4.7.

Таблица 4.7 - Теплоты образования компонентов сырья и пирогаза при 1103 К [12, табл.3.8]

| Компонент | Теплота образования DHof,i, кДж/кмоль |

Сырье сi |

Пирогаз сi (табл.2) |

| Н2 | — | — | 0,0912 |

| СН4 | -90280 | — | 0,3213 |

| С2Н2 | +223000 | — | 0,0013 |

| С2Н4 | +38080 | — | 0,2799 |

| С2Н6 | -106500 | — | 0,0876 |

| С3Н6 | -428 | — | 0,0969 |

| С3Н8 | -130000 | 0,158 | 0,0198 |

| С4Н6 | +86900 | — | 0,0281 |

| С4Н10 | -156600 | 0,843 | 0,0337 |

| С5Н12 | -181300 | 0,029 | 2×10-5 |

| åDHof,ici | -153113,5 | -32842,5 |

Qр = 303,11 (-32842,5) – 151,55(-153113,5) = 13,249×106 кДж/ч.

Тепло пирогаза:

Qпир = NпирtрåСрici + Gпiпп,

где tр – температура реакции, tр = 830оС;

iпп – энтальпия перегретого пара при tр (табл.4.6).

Таблица 4.8 - Коэффициенты для расчета мольных теплоемкостей компонентов пирогаза при Тр = 1103К

| Компонент | а, Дж/моль×К | b×103, Дж/моль×К | с×106, Дж/моль×К | Мольная теплоемкость Срi, Дж/моль×К |

Объемная доля сi |

| Н2 | 27,28 | 3,26 | 0,502 | 31,399 | 0,0912 |

| СН4 | 17,45 | 60,46 | -1,117 | 81,618 | 0,3213 |

| С2Н2 | 23,46 | 85,77 | -58,34 | 47,923 | 0,0013 |

| С2Н4 | 4,196 | 154,59 | -81,09 | 76,507 | 0,2799 |

| С2Н6 | 4,494 | 182,26 | -74,86 | 114,079 | 0,0876 |

| С3Н6 | 3,305 | 235,86 | -117,6 | 120,810 | 0,0969 |

| С3Н8 | -4,80 | 307,3 | -160,16 | 140,156 | 0,0198 |

| С4Н6 | -2,96 | 340,08 | -223,7 | 102,971 | 0,0281 |

| С4Н10 | 0,469 | 385,38 | -198,88 | 184,571 | 0,0337 |

| С5Н12 | 1,44 | 476,50 | -250,40 | 223,798 | 2×10-5 |

| åСрici | 84,157 |

Qпир = 303,4×830×84,157 + 4250×998,3×4,186 = 38,952×106 кДж/ч.

Полезная тепловая нагрузка печи

Из теплового баланса:

Qпол = Qпир + Qр – Qс

Qпол = 38,952×106 + 13,249×106 – 17,944×106 = 34,257×106 кДж/ч.

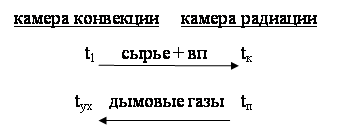

4.2.3 Определение затрат тепла в радиационной и конвекционной камерах

Qпол = Qрад + Qконв,

где Qрад – затраты тепла в радиационной камере, кДж/ч;

Qконв - затраты тепла в конвекционной камере, кДж/ч.

Qконв = NctкåCpici + Gпiпп – Qс,

где tк – температура паросырьевой смеси на выходе из конвекционной камеры, tк = 560 оС;

iпп – энтальпия перегретого пара при tк (табл.6);

åCpici – мольная теплоемкость паросырьевой смеси при tк (табл.11).

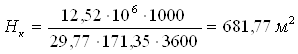

Qконв =151,55×560×177,819 + 4250×864,1×4,168 – 17,944×106 = 12,520×106 кДж/ч.

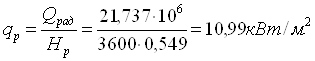

Qрад = Qпол – Qконв = 34,257×106 – 12,520×106 = 21,737×106 кДж/ч.

4.2.4 Расчет процесса горения топлива

Определение состава топлива [13, с.25]

Топливом служит метано – водородная фракция (МВФ). Состав МВФ приведен в таблице 4.9.

Таблица 4.9 - Состав МВФ

Компонент |

% масс. в пирогазе (табл.4.1) | % масс. в МВФ |

| Водород | 0,71 | 96,58 |

| Метан | 20,02 | 3,42 |

| Итого | 20,73 | 100 |

Определим элементарный состав топлива в массовых процентах.

Содержание углерода:

С

=å

где

gi – массовый процент компонента топлива;![]()

12 – молекулярный вес углерода;

ni – число атомов углерода в компоненте топлива;

Mi – молекулярный вес компонента топлива.

ССН4

=![]() %

%

Содержание водорода:

Н

=å

где

gi – массовый процент компонента топлива;![]()

1 – молекулярный вес водорода;

ni – число атомов водорода в компоненте топлива;

Mi – молекулярный вес компонента топлива

Н

= НСН4 + НН2 =![]() %.

%.

Определение низшей теплотворной способности топлива

Низшая теплотворная способность топлива определяется по уравнению Менделеева:

![]()

где S, O, W – соответственно содержание в топливе серы, кислорода, влаги, % масс.;

![]() кДж/кг.

кДж/кг.

Определение количества воздуха, необходимого для сгорания топлива

Теоретическое количество воздуха, необходимого для сгорания 1 кг топлива:

![]() ;

;

![]() кг/кг.

кг/кг.

Фактический расход воздуха:

![]() ,

,

где a – коэффициент избытка воздуха;

![]() кг/кг.

кг/кг.

Объемный расход воздуха, необходимого для сгорания 1 кг топлива:

![]() ;

;

![]() м3/кг.

м3/кг.

Количество продуктов сгорания, образующихся при сжигании 1 кг топлива:

![]() ,

,

где Wф – расход форсуночного пара;

![]() кг/кг.

кг/кг.

Количество газов, образующихся при сгорании 1кг топлива:

![]() кг/кг;

кг/кг;

![]() кг/кг;

кг/кг;

![]() кг/кг;

кг/кг;

![]() кг/кг;

кг/кг;

Проверка осуществляется, исходя из

условия: ![]() ;

;

2,656 + 2,480 + 0,207 + 14,385 = 19,731,

19,728 » 19,731.

Расчет теплосодержания продуктов сгорания

Расчет теплосодержания продуктов сгорания на 1 кг топлива при заданной температуре производится по формуле:

![]() ,

,

где Т – температура продуктов сгорания, К;

Ci – средние массовые теплоемкости продуктов сгорания, кДж/кг×К (их значения находим методом интерполяции [12, табл.2]);

Расчет теплосодержания уходящих из печи дымовых газов

Температура уходящих из печи дымовых газов tух = 350оС. Теплоемкости продуктов сгорания при этой температуре приведены в таблице 4.10.

Таблица 4.10 - Массовые теплоемкости продуктов сгорания при 350 оС

| Компонент | CО2 | Н2О | О2 | N2 |

| Сi, кДж/кг | 0,964 | 1,935 | 0,9577 | 1,045 |

![]() кДж/кг.

кДж/кг.

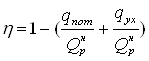

КПД печи. Полная тепловая нагрузка печи. Расход топлива

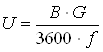

Коэффициент полезного действия печи определяется по формуле:

,

,

где qпот – потери тепла в окружающую среду, кДж/кг; qпот примем равными 7% от рабочей теплоты сгорания топлива, в том числе, в камере радиации 5%, в камере конвекции 2%.

![]()

Полная тепловая нагрузка печи, кДж/ч:

![]()

Расход топлива, кг/ч:

![]() .

.

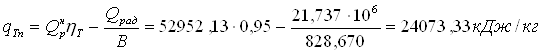

4.2.5 Тепловой баланс печи

Зная qух и qпот можно определить тепло уходящих из печи дымовых газов Qух и теплопотери Qпот:

Qух = qух×B = 7906,41×828,67 = 6,551×106 кДж/ч

Qпот = qпот×B = 52952,13×0,07×828,67 = 3,072×106 кДж/ч

Дополним тепловой баланс этими слагаемыми:

Qс + QТ = Qр + Qпир + Qух + Qпот.

Тепловой баланс печи с учетом тепла уходящих из печи дымовых газов и теплопотерь приведен в таблице 4.11.

Таблица 4.11 - Тепловой баланс печи

Приход |

Расход | ||||

| Поток | 106 кДж/ч | % | Поток | 106 кДж/ч | % |

| 1.Qс | 17,944 | 100 | 1.Qр | 13,249 | 100 |

|

2.QТ, в т.ч.: Qпол Qух Qпот |

43,88 34,257 6,551 3,672 |

100 78,07 14,93 7,00 |

2.Qпир | 38,952 | 100 |

| 3.Qух | 6,551 | 100 | |||

| 4.Qпот | 3,072 | 100 | |||

| Итого | 61,824 | 61,824 |

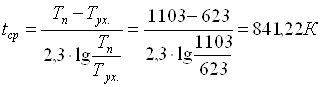

Определение температуры дымовых газов, покидающих радиантную камеру

Из уравнения теплового баланса топки:

![]() ,

,

где hТ – кпд топки;

Tп – температура перевала, температура дымовых газов, покидающих радиантную камеру

Температура перевала определяется итерационным методом

Примем Tп = 1273 К. Массовые теплоемкости продуктов сгорания при 1273 К приведены в таблице 4.12.

Таблица 4.12 - Массовые теплоемкости продуктов сгорания при 1273 К

| Компонент | CО2 | Н2О | О2 | N2 |

| Сi, кДж/кг | 1,122 | 2,137 | 1,035 | 1,1076 |

Теплосодержание дымовых газов при 1273К, кДж/кг:

![]()

24073,33 » 24426,80, D=1,4%

Принято Tп = 1273К.

4.2.6 Тепловой баланс реактора

Тепло, затрачиваемое на пиролиз всего сырья, кДж/ч:

Q¢Т = QТ × n,

где n – число печей,

Q¢Т = 43,88×106×2 = 87,76×106.

Тепловой баланс реактора приведен в таблице 19.

Таблица 4.13 - Тепловой баланс реактора

Приход |

Расход | ||||

| Поток | 106 кДж/ч | % | Поток | 106 кДж/ч | % |

| 1.Qс | 35,888 | 100 | 1.Qр | 26,498 | 100 |

|

2.QТ, в т.ч.: Qпол Qух Qпот |

87,76 68,514 13,022 7,344 |

100 78,07 14,93 7,00 |

2.Qпир | 77,904 | 100 |

| 3.Qух | 13,022 | 100 | |||

| 4.Qпот | 6,144 | 100 | |||

| Итого | 124,018 | 124,018 |

4.3 Расчет основного оборудования

4.3.1 Расчет для действующего типа змеевика

Определение размеров реакционного змеевика печи

Камера радиации

Количество потоков: n = 2;

Размер труб, мм: 140х8;

Количество труб: Np = 40;

Поверхность нагрева радиационных труб: Hp = 193 м2.

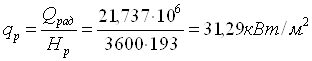

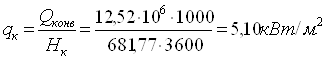

Теплонапряженность поверхности нагрева радиационных труб, кВт/м2

.

.

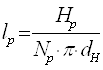

Рабочая длина одной трубы, м

,

,

где dн – наружный диаметр радиационных труб,

.

.

Общая рабочая длина труб, м

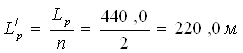

![]()

Общая рабочая длина труб в одном потоке, м

Реакционный объем змеевика, м3

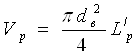

,

,

где dв – внутренний диаметр радиационных труб, м

.

.

Камера конвекции

Количество потоков: n = 2;

Размер труб, мм: 114х10;

Принимаются трубы конической формы для уменьшения забивки вследствие коксования. Расчет ведется по среднему диаметру

Рабочая длина одной трубы, м: lp = 11,0

Поверхность конвекционных труб определяется по уравнению:

,

,

где K – коэффициент теплопередачи от дымовых газов к нагреваемому продукту, Вт/м2оС;

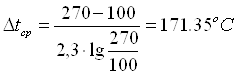

Dtср – средняя разность температур.

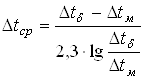

Средняя разность температур определяется по формуле:

,

,

где ![]() ,

,

![]() – соответственно большая и

меньшая разности температур;

– соответственно большая и

меньшая разности температур;

![]() ;

;

![]() ;

;

.

.

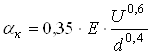

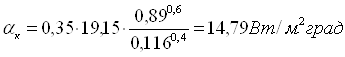

Коэффициент теплопередачи в камере конвекции определяется по уравнению:

![]() , где

, где

a1, a к, a р – соответственно коэффициенты теплоотдачи от газов к стенке, конвекцией, излучением трехатомных газов.

a р определяют по эмпирическому уравнению Нельсона:

![]() ,

,

где tср – средняя температура дымовых газов в камере конвекции:

![]()

a к определяется следующим образом:

,

,

где Е – коэффициент, зависящий от свойств топочных

газов, значение которого определяем методом

линейной интерполяции, используя табличные

данные зависимости его от tср: Е = 19,15 [2, табл.4];

d – наружный диаметр труб:

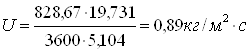

U – массовая скорость движения газов, определяемая по формуле:

,

,

где В – часовой расход топлива, кг/ч;

G – количество продуктов сгорания, образующихся при сжигании 1 кг топлива, кг/кг;

f – свободное сечение прохода дымовых газов в камере конвекции:

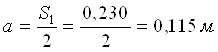

![]() ,

,

где S1 – расстояние между осями этих труб: S1 = 0,230 м при dв = 0,112 м [9, табл.4];

n = 4 – число труб в одном горизонтальном ряду;

а - характерный размер для камеры конвекции:

.

.

![]()

Коэффициент теплопередачи от дымовых газов к нагреваемому продукту:

К = 1,1(12,268 + 14,79) = 29,77 Вт/м2×град.

Поверхность конвекционных труб:

.

.

Число труб в камере конвекции:

![]() .

.

Число труб по вертикали:

![]() .

.

Высота пучка труб в камере конвекции

![]() ,

,

где S2 – расстояние между горизонтальными рядами труб:

![]()

hк = (43-1)×0,199 = 8,587м.

Реакционный объем змеевика, м3

.

.

Средняя теплонапряженность конвекционных труб

4.3.2 Расчет закалочного аппарата

Закалочно-испарительный аппарат (Х-1) представляет собой теплообменник смешения. Поток пирогаза охлаждается водой, которая, испаряясь, забирает часть тепла и пирогаз остывает от температуры Тн=1103К до Тк =403К.

Составим тепловой баланс закалочно-испарительного аппарата:

![]() ,

,

где ![]() - приход тепла с пирогазом

при температуре Тн=1103 К, Дж/ч;

- приход тепла с пирогазом

при температуре Тн=1103 К, Дж/ч;

![]() - расход тепла с пирогазом

при температуре Тк =403 К, кДж/ч;

- расход тепла с пирогазом

при температуре Тк =403 К, кДж/ч;

![]() - количество подсмоленной

воды, необходимой для охлаждения пирогаза от температуры Тн=1103 К

до Тк =403К, кг/ч;

- количество подсмоленной

воды, необходимой для охлаждения пирогаза от температуры Тн=1103 К

до Тк =403К, кг/ч;

![]()

![]() - энтальпия подсмоленной

воды при температурах, кДж/кг.

- энтальпия подсмоленной

воды при температурах, кДж/кг. ![]() =209,50

кДж/кг,

=209,50

кДж/кг, ![]() =2726,00 кДж/кг.

=2726,00 кДж/кг.

Количество подсмоленной воды:

![]()

Таблица 4.14 - Расчет значений энтальпий пирогаза при температуре Т=403К

| Компонент | qi, кДж/кг | массовая доля, xi | qi´xi |

| 1 | 2 | 3 | 4 |

| Н2 | 1871,38 | 0,0912 | 170,669 |

| СН4 | 308,30 | 0,3213 | 99,057 |

| С2Н2 | 208,13 | 0,0013 | 0,2706 |

| С2Н4 | 224,75 | 0,2799 | 62,908 |

| С2Н6 | 254,42 | 0,0876 | 22,287 |

| С3Н6 | 221,90 | 0,0969 | 21,502 |

| С3Н8 | 245,99 | 0,0198 | 4,871 |

| С4 | 248,68 | 0,0618 | 15,368 |

| С5 | 248,55 | 2×10-5 | 0,005 |

| Н2О | 224,90 | 0,0402 | 9,041 |

| Итого | 1,0000 | 342,979 |

Рассчитаем количество подсмоленной воды необходимой для охлаждения пирогаза для термического пиролиза:

![]() .

.

4.4 Расчет камеры радиации для проектируемого змеевика

С целью снижения влияния коксообразования в радиантном змеевике устанавливаем в камере радиации змеевик типа LSCC-1-1-2, параметры которого приведены в таблице 4.15.

Таблица 4.15 – Параметры змеевика

| № участка трубы | Размер труб, мм | Длина труб, мм | Количество труб | Площадь поверхности, м2 |

| 1 | 43,5х5 | 8,930 | 4 | 0,00227 |

| 2 | 70х5 | 7,930 | 2 | 0,244 |

| 3 | 108х6 | 8,270 | 1 | 0,303 |

| Итого | 0,549 |

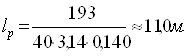

4.4.1 Теплонапряженность поверхности нагрева радиационных труб, кВт/м2

.

.

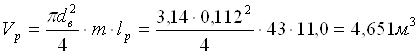

4.4.2 Реакционный объем змеевика, м3

,

,

где dв – внутренний диаметр радиационных труб, м

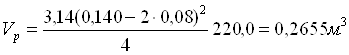

![]()

4.4.3 Необходимое количество змеевиков такого типа для замены

![]() .

.

5. Эксплуатация производства

5.1 Нормы технологического режима

Нормы технологического режима приведены в таблице 5.1.

Таблица 5.1 – Нормы технологического режима

| Наименование стадий процесса, аппараты, показатели режима. |

Едини ца измерения |

Допускаемые пределы технологических параметров |

Требуемый класс точности измеритель ных приборов ГОСТ 8.401-80 |

Примечание |

| 1 | 2 | 3 | 4 | 5 |

| Отделение пиролиза | ||||

|

Пиролиз бензина и углеводородного сырья в печах (П-1) |

||||

| Сырье | ||||

| Расход на поток | т/час | 0,5-4 | 1,0 | Регулирование |

| Расход на сторону печи | т/час | 1,5-5 | 1,0 | Регулирование |

| Давление в коллекторе перед печами | кг/см2 | 12-16 | 1,0 | Регистрация |

| Водяной пар | ||||

| Соотношение пара и сырья | % | 50 | 1,0 | Регулирование |

| Давление пара в цеховом коллекторе | кг/см2 | 8 | 1,0 | Регистрация |

| Температура пирогаза | ||||

| На переходе из конвекции в радиацию | оС | 350-560 | 1,5 | Регистрация |

| После печи (температура выходов) | оС | 750-820 | 1,5 | Регулирование |

| После ЗИА (Х-1) | оС | 580-675 | 1,0 | Регистрация |

| После закалочного устройства на печах (П-1) | оС | 170-400 | 1,5 | Регулирование |

| После закалочного устройства на печи | оС | не более 360 | 1,5 | Регулирование |

| Температура газов выжига кокса после ЗИА | оС | 550-650 | 1,5 | Регистрация |

| Температура дымовых газов перед котлом (КУ) | оС | до 400 | 1,5 | Регистрация |

| Разряжение в борове печи | мм.в.ст. | не ниже 20 | 1,5 | Регистрация |

| Температура подшипников дымососа | оС | не выше | 90 | |

| Паросборник | ||||

| Давление пара | Кг/см2 | не более 29 | 1,0 | Регулирование |

| Уровень | % |

не более 75 не менее 25 |

1,0 | Регулирование |

| 1 | 2 | 3 | 4 | 5 |

| Колонна (К-1) | ||||

| Температура на входе | оС | 170-300 | 1,5 | Регулирование |

| Температура верха | 105-115 | 1,5 | Регулирование | |

| Температура куба | оС | 110-180 | 1,5 | Регулирование |

| Температура после холодильников | оС | не более +20 | 1,5 | Регистрация |

5.2 Пуск и остановка установки пиролиза

Перед пуском необходимо:

1. Произвести внешний осмотр всего оборудования, запорной и предохранительной арматуры, коммуникаций, приборов КИП с целью выявления и устранения возможных неисправностей.

2. Оборудование и трубопроводы продуть инертным газом до содержания кислорода в отходящем газе не более 2 % об. Проверить оборудование и трубопроводы на герметичность.

3. Принять в соответствующие коллекторы воздух КИП, топливо, сырье, пар, промышленную воду, щелочь, масло, пропилен, аммиак, паровой конденсат. Подать промышленную воду на все водянные холодильники.

При пуске объекта в зимнее время:

1. Включить обогрев приборов КИП, паро и водоспутники. Убедиться в проходимости по всем трубопроводам, замерзшие участки и арматуру отогреть паром или горячей водой.

2. Обеспечить минимальный проток по воде и пару на резервных теплообменниках, проток продукта на резервных насосах ХГВ и ЦНГ, проток ингаза через резервный компрессор, проток пара через змеевики печи при горячем простое.

Пуск отделений пиролиза:

1. Зажечь горелки на печах пиролиза (П-1) и печи подогрева метановодородной фракции (МВФ).

2. Подать паровой конденсат в котлы утилизаторы (КУ). Включить в работу дымососы. Открыть выход получаемого в котлах-утилизаторах (КУ) пара в коллектор пара давления 8 кг/см2.

3. Начать заполнение ЗИА питательной водой. Подключить клапан регулятор давления пара в ЗИА.

4. В течение 9 часов поднимать температуру на перевалах печей (П-1) до 450оС по 50оС в час включением в работу дополнительных горелок.

5. Подать пар в змеевики печей (П-1).

6. Подать паровой конденсат в закалочные устройства 1 и 2 ступени из заводской сети.

7. Поднять температуру перевалов печей пиролиза (П-1) до 650оС по 100оС в час включением в работу дополнительных горелок горелок.

8. Открыть задвижку на входе пирогаза в емкость (Е-5).

9. Включить в работу водяные холодильники (Х-2).

10. Включить в работу воздушные холодильники (ХВ).

11. Включить в работу насос (Н-3) для откачки подсмольной воды из отсека в отстойник (О-2).

12. Принять жидкий аммиак в холодильник (Х-3).

13. Включить в работу насос (Н-2) и подать на закалочные устройства печей (П-1) подсмольную воду из емкости – разделителя (Е-2), а подачу конденсата в закалочные устройства из заводской сети прекратить.

14. Принять сырье на гребенки печей пиролиза (П-1). Поднять температуру пирогаза на выходе из печи до 750-800оС, увеличивая подачу топлива к горелкам печи.

15. Включить в работу насос (Н-4) с подачей легкой смолы на орошение верха и 8-ю тарелку колонны (К-1) для поддержания температур верха и куба.

16. Включить в работу фильтры (Ф-1) и насосы (Н-1) с подачей тяжелой смолы на 8-ю тарелку колонны (К-1).

17. Включить в работу насос (Н-7) и начать откачку подсмольной воды в отстойник (О-2).

18. Включить в работу насос (Н-8) и подать пироконденсат на промывку воздушных холодильников (ХВ).

19. Начать отбор подсмольной воды из отстойника (О-2) в емкость – разделитель (Е-4). Включить насос (Н-5) и подать подсмольную воду в отпарную колонну (К-2), предварительно подав на нее пар.

Останов отделения пиролиза.