Курсовая работа: Коррозия металлов

СОДЕРЖАНИЕ

1. Газоснабжение

2. Эксплуатационные работы

2.1 Общие требования

2.2 Эксплуатационные работы по защите газопроводов от коррозии

3. Пассивная защита газопроводов от коррозии

3.1 Требования к органическим изолирующим покрытиям. Типы и виды наиболее широко применяемых покрытий

3.2 Экструдированные и напыленные полиэтиленовые покрытия

3.3 Контроль качества защитных покрытий

4. КАТОДНАЯ ЗАЩИТА

4.1 Принципиальная схема действия катодной защиты

4.2 Расчет катодной защиты, подбор катодной станции

5. Биокоррозия и средства защиты от неё

Список используемой литературы

1. Газоснабжение

Газоснабжение - одна из форм энергоснабжения, представляющая собой деятельность по обеспечению потребителей газом, в том числе деятельность по формированию фонда разведанных месторождений газа, добыче, транспортировке, хранению и поставкам газа.

Система газоснабжения - имущественный производственный комплекс, состоящий из технологически, организационно и экономически взаимосвязанных и централизованно управляемых производственных и иных объектов, предназначенных для добычи, транспортировки, хранения, поставок газа.

Федеральная система газоснабжения - совокупность действующих на территории Российской Федерации систем газоснабжения: Единой системы газоснабжения, региональных систем газоснабжения, газораспределительных систем и независимых организаций. Федеральная система газоснабжения является одной из федеральных энергетических систем Российской Федерации.

Независимо от форм их собственности и организационно-правовых форм действуют единые правовые основы формирования рынка и ценовой политики, единые требования энергетической, промышленной и экологической безопасности, установленные настоящим Федеральным законом, другими федеральными законами и принимаемыми в соответствии с ними иными нормативными правовыми актами Российской Федерации.

Для целей настоящего Федерального закона используются следующие основные понятия:

газ - природный газ, нефтяной (попутный) газ, отбензиненный сухой газ, газ из газоконденсатных месторождений, добываемый и собираемый газо- и нефтедобывающими организациями, и газ, вырабатываемый газо- и нефтеперерабатывающими организациями.

Газораспределительная система - имущественный производственный комплекс, состоящий из организационно и экономически взаимосвязанных объектов, предназначенных для транспортировки и подачи газа непосредственно его потребителям.

Независимая организация - организация, которая осуществляет производство и поставки газа и является независимой от организаций собственников систем газоснабжения и организаций - собственников газораспределительных систем.

Газотранспортная организация - организация, которая осуществляет транспортировку газа и у которой магистральные газопроводы и отводы газопроводов, компрессорные станции и другие производственные объекты находятся на праве собственности или на иных законных основаниях.

Газификация - деятельность по реализации научно-технических и проектных решений, осуществлению строительно-монтажных работ и организационных мер, направленных на перевод объектов жилищно-коммунального хозяйства, промышленных и иных объектов на использование газа в качестве топливного и энергетического ресурса.

Охранная зона объектов системы газоснабжения - территория с особыми условиями использования, которая устанавливается в порядке, определенном Правительством Российской Федерации, вдоль трассы газопроводов и вокруг других объектов данной системы газоснабжения в целях обеспечения нормальных условий эксплуатации таких объектов и исключения возможности их повреждения.

Поставщик (газоснабжающая организация) - собственник газа или уполномоченное им лицо, осуществляющие поставки газа потребителям по договорам.

Потребитель газа (абонент, субабонент газоснабжающей организации) - юридическое или физическое лицо, приобретающее газ у поставщика и использующее его в качестве топлива или сырья.

Газораспределительная система должна обеспечивать подачу газа потребителям в необходимом объеме и требуемых параметров.

Для неотключаемых потребителей газа, перечень которых утверждается в установленном порядке, имеющих преимущественное право пользования газом в качестве топлива и поставки газа которым не подлежат ограничению или прекращению, должна быть обеспечена бесперебойная подача газа путем закольцевания газопроводов или другими способами.

Внутренние диаметры газопроводов должны определяться расчетом из условия обеспечения газоснабжения всех потребителей в часы максимального потребления газа.

Качество природного газа должно соответствовать ГОСТ 5542.

По рабочему давлению транспортируемого газа газопроводы подразделяются на газопроводы высокого давления I и II категорий, среднего давления и низкого давления.

Давление газа во внутренних газопроводах и перед газоиспользующими установками должно соответствовать давлению, необходимому для устойчивой работы этих установок, указанному в технических паспортах заводов-изготовителей

Газораспределительные сети, резервуарные и баллонные установки, газонаполнительные станции и другие объекты СУГ должны быть запроектированы и построены так, чтобы при восприятии нагрузок и воздействий, действующих на них в течении предполагаемого срока службы, который может устанавливаться заданием на проектирование, были обеспечены необходимые по условиям безопасности их прочность, устойчивость и герметичность. Не допускаются температурные и другие деформации газопроводов (в том числе от перемещений грунта), которые могут привести к нарушениям их целостности и герметичности.

Выбор способа прокладки и материала труб для газопровода на выходе из ГРС следует предусматривать с учетом пучинистости грунта и других гидрогеологических условий, а также с учетом температуры газа, подаваемого из ГРС.

При строительстве в районах со сложными геологическими условиями и сейсмическими воздействиями должны учитываться специальные требования СниП II-7, СниП 23.01.15, СниП 2.01.09 и предусматриваться мероприятия, обеспечивающие прочность, устойчивость и герметичность газопроводов.

Стальные газопроводы должны быть защищены от коррозии.

Подземные и надземные с обвалованием стальные газопроводы, резервуары СУГ, стальные вставки полиэтиленовых газопроводов и стальные футляры на газопроводах (далее – газопроводы) следует защищать от почвенной коррозии и коррозии блуждающими токами в соответствии с требованиями ГОСТ 9.602.

Надземные и внутренние стальные газопроводы следует защищать от атмосферной коррозии в соответствии с требованиями СниП 2.03.11.

2. Эксплуатационные работы

Эксплуатационные работы- это работы, выполняемые специализированной организацией, осуществляющей техническую эксплуатацию объектов газораспределительных сетей, объектов СУГ, резервуарных и групповых баллонных установок СУГ, газового оборудования зданий.

Эксплуатация объектов систем газораспределения и газопотребления

2.1. Общие требования

Организация, эксплуатирующая опасные производственные объекты систем газораспределения и газопотребления, обязана соблюдать положения Федерального закона "О промышленной безопасности опасных производственных объектов" от 21.07.97 № 116-ФЗ, других федеральных законов, иных нормативных правовых актов и нормативных технических документов в области промышленной безопасности, а также:

выполнять комплекс мероприятий, включая систему технического обслуживания и ремонта, обеспечивающих содержание опасных производственных объектов систем газораспределения и газопотребления в исправном и безопасном состоянии, соблюдать требования настоящих Правил;

иметь (при необходимости) договора с организациями, выполняющими работы по техническому обслуживанию и ремонту газопроводов и технических устройств, в которых должны быть определены объемы работ по техническому обслуживанию и ремонту, регламентированы обязательства в обеспечении условий безопасной и надежной эксплуатации опасных производственных объектов;

обеспечивать проведение технической диагностики газопроводов, сооружений и газового оборудования (технических устройств) в сроки, установленные настоящими Правилами.

Для лиц, занятых эксплуатацией объектов газового хозяйства, должны быть разработаны и утверждены руководителем организации:

должностные инструкции, определяющие обязанности, права и ответственность руководителей и специалистов;

производственные инструкции, соблюдение требований которых обеспечивает безопасное проведение работ, с учетом профиля производственного объекта, конкретных требований к эксплуатации газового оборудования (технических устройств), технологическую последовательность выполнения работ, методы и объемы проверки качества их выполнения.

К производственным инструкциям по техническому обслуживанию и ремонту оборудования ГРП, ГРУ и котельных прилагаются технологические схемы газопроводов и газового оборудования.

Технологические схемы пересматриваются и переутверждаются после реконструкции, технического перевооружения опасного производственного объекта.

Порядок организации и проведения работ по техническому обслуживанию и ремонту газового хозяйства определяется настоящими Правилами, а также нормативными техническими документами, учитывающими условия и требования эксплуатации, согласованными Госгортехнадзором России, инструкциями заводов-изготовителей.

Графики (планы) технического обслуживания и ремонта объектов газового хозяйства утверждаются техническим руководителем организации-владельца и согласовываются с организацией-исполнителем при заключении договора на обслуживание газопроводов и газового оборудования.

Организация-владелец обязана в течение всего срока эксплуатации опасного производственного объекта (до ликвидации) хранить проектную и исполнительскую документацию.

Порядок и условия ее хранения определяются решением руководителя организации.

На каждый наружный газопровод, электрозащитную установку, ГРП (ТРУ) владельцем составляется эксплуатационный паспорт, содержащий основные технические характеристики объекта, а также данные о проведенных капитальных ремонтах.

2.2 Эксплуатационные работы по защите газопроводов от коррозии

Эксплуатация средств электрохимической защиты и периодический контроль потенциалов на подземных газопроводах должны проводиться специализированными организациями, службами, лабораториями, аттестованными в порядке, устанавливаемом Госгортехнадзором России.

Организация, эксплуатирующая установки электрохимической защиты, должна проводить их техническое обслуживание и ремонт, иметь схемы мест расположения защитных установок, опорных (контрольно-измерительных пунктов) и других точек измерения потенциалов газопровода, данные о коррозионной агрессивности грунтов и источниках блуждающих токов, а также проводить ежегодный анализ коррозионного состояния газопроводов и эффективности работы электрозащитных установок.

Электрохимическая защита газопроводов в грунтах высокой коррозионной агрессивности, независимо от влияния блуждающих токов, должна обеспечивать значения поляризационных потенциалов стали в пределах от -0,85 вольт до -1,15 вольт (относительно насыщенного медносульфатного электрода сравнения) или значения суммарного потенциала (включающие поляризационную и омическую составляющие) - разности потенциалов между трубой и землей в пределах от -0,9 вольт до -2,5 вольт (относительно насыщенного медносульфатного электрода сравнения).

При наличии опасного влияния блуждающих токов в грунтах низкой и средней коррозионной агрессивности катодная поляризация должна обеспечивать отсутствие на газопроводах анодных и знакопеременных зон.

При эксплуатации электрозащитных установок должно проводиться их техническое обслуживание, которое включает периодический осмотр установок и проверку эффективности их работы.

Технический осмотр электрозащитных установок, не оборудованных средствами телеметрического контроля, должен производиться не реже 4 раз в месяц - на дренажных, 2 раза в месяц - на катодных, 1 раз в 6 месяцев - на протекторных установках.

При наличии средств телеметрического контроля сроки проведения технических осмотров устанавливаются техническим руководителем эксплуатационной (газораспределительной) организации с учетом данных о надежности устройств телеметрического контроля.

Проверка эффективности электрохимической защиты газопровода должна проводиться путем измерения поляризационного потенциала или разности потенциалов между трубой и землей не реже чем 2 раза в год (с интервалом не менее 4 месяцев), а также после каждого изменения рабочих параметров электрозащитных установок или коррозионных условий.

Проверка эффективности электрохимической защиты проводится на защищаемом газопроводе в опорных точках (в точке подключения электрозащитной установки и на границах создаваемой ею защитной зоны).

Для подключения к газопроводу могут быть использованы специальные контрольно-измерительные пункты, вводы в здание и другие элементы газопровода, доступные для выполнения измерений.

Суммарная продолжительность перерывов в работе установок ЭХЗ не должна превышать 14 суток в течение года.

В случаях, когда в зоне действия вышедшей из строя установки защитный потенциал газопровода обеспечивается соседними установками (перекрывание зон защиты) сроки устранения неисправности определяются техническим руководителем эксплуатирующей (средства защиты) организации.

Если при техническом осмотре установлено, что катодная установка не работает, а телеметрический контроль за ее работой не осуществлялся, следует принимать, что перерыв в ее работе составил 14 суток (от одного технического осмотра до другого).

Исправность электроизолирующих соединений должна проверяться не реже 1 раза в 12 месяцев.

Измерения потенциалов для определения опасного влияния блуждающих токов на участках газопровода, ранее не требовавших защиты, следует проводить не реже 1 раза в 2 года, а также при каждом изменении коррозионных условий, с интервалом между точками измерения не более 200 м в поселениях и не более 500 м на межпоселковых газопроводах.

Собственник газопровода или газораспределительная организация должна своевременно принимать меры по ремонту защитных покрытий подземных стальных газопроводов.

Приборное обследование состояния изоляционного покрытия газопроводов должно производиться не реже 1 раза в 5 лет.

Обследование состояния изоляционного покрытия (переходное электрическое сопротивление, адгезия) и поверхности металла трубы под покрытием должны проводиться во всех шурфах, отрываемых в процессе эксплуатации газопровода при его ремонте, реконструкции и ликвидации коррозионных повреждений или повреждений изоляции.

Изоляция сварных стыковых соединений газопроводов, мест врезок (присоединений), ремонт поврежденных участков покрытий и контроль качества выполненных работ должны осуществляться по технологическим инструкциям для каждого вида покрытий, согласованным с органами Госгортехнадзора России.

Сварные стыки труб и места повреждений защитного покрытия должны изолироваться теми же материалами, что и газопроводы, а также битумными мастиками с армирующими слоями, термоусаживающимися на основе полиэтилена муфтами, комбинированными мастично-ленточными материалами и другими покрытиями, разрешенными к применению в установленном порядке.

Запрещается применять липкие ленты для изоляции стыков на газопроводах с битумными покрытиями.

При изоляции стыков труб с разными защитными покрытиями следует применять рулонные материалы, сочетающиеся с покрытием линейной части газопроводов в соответствии с нормативно-технической документацией, утвержденной в установленном порядке.

Владельцем газопровода должны устанавливаться причины возникновения коррозионноопасных зон.

Каждый случай сквозного коррозионного повреждения газопроводов подлежит расследованию, в установленном порядке, комиссией, в состав которой должен входить представитель специализированной организации по защите газопроводов от коррозии. О дате и месте работы комиссии собственник газопровода обязан заблаговременно известить территориальный орган Госгортехнадзора России.

3. Пассивная защита газопроводов от коррозии

Согласно требованиям ГОСТ 9.602-89 подземные газопроводы защищают от почвенной коррозии и коррозии, вызываемой блуждающими токами, двумя способами: пассивным и активным. Пассивный способ заключается в изоляции газопровода от контакта с окружающим грунтом и ограничением проникания блуждающих токов в газопровод из окружающей среды.

Работы по нанесению изоляционных покрытий на трубы осуществляется в базовых условиях на механизированных линиях изоляции в соответствием с технологическим регламентом (или Технологической инструкцией), разработанным для каждого типа покрытия и согласованным с головной организацией. Качество покрытия труб должно соответствовать требованиям тех. условий на каждый вид покрытия.

КАЧЕСТВЕННЫЕ ХАРАКТЕРИСТИКИ ПОКРЫТИЙ

| Характеристика | Углеводородные материалы | Липкие ленты | Эпоксидный порошок | Полиэтилен экструдированный | ||

| Каменно-угольные мастики | Битумные мастики | На жестком адгезиве | На мягком адгезиве | |||

| Стойкость изоляции | У | У | ХХ | Х | ХХ | ХХ |

| Водонепроницаемость | У | У | Х | ХХ | ХХ | ХХ |

| Клейкость | Х | Х | ХХ | ХХ | ХХ | У |

| Стойкость к ударам | Сл | С | Х | ХХ | ХХ | У |

| Стойкость к вдавливанию | С | Сл | ХХ | ХХ | ХХ | ХХ |

| Стойкость к высоким температурам | Сл | Сл | Х | ХХ | Х | Х |

| Стойкость к низким температурам | Сл | Сл | С | Х | ХХ | ХХ |

| Стойкость к катодной защите | У | У | Х | Х | Сп | Х |

| Биологическая пассивность | ХХ | Х | Х | ХХ | ХХ | ХХ |

| Способность к изгибу | Сл | Сл | Х | Х | ХХ | ХХ |

| Возможность ремонта | ХХ | ХХ | У | У | У | У |

| Промышленный опыт (развитие) | ХХ | ХХ | Х | Х | Х | Х |

| Стоимость основного материала | Х | Х | С | Х | У | Х |

Условные обозначения:

ХХ – очень хорошо;

Х – хорошо;

У – удовлетворительно;

С – средне;

Сл – слабо;

Сп – спорно.

3.1 Требования к органическим изолирующим покрытиям. Типы и виды наиболее широко применяемых покрытий

В системе защиты подземных металлических трубопроводов от коррозии наиболее эффективным и ответственным ее элементом является нанесение высококачественных покрытий, обусловливающих надежную работу сооружения в течение всего расчетного срока его службы. На трубопроводах применяют, как правило, органические покрытия, хотя в некоторых случаях наносят и неорганические. Применяемые органические покрытия должны удовлетворять весьма жестким, противоречивым требованиям, а именно: обладать высокими диэлектрическими свойствами; быть сплошными; иметь хорошую адгезию к металлу; обладать низкой влагопроницаемостью и малым влагопоглощением; противостоять проникновению хлоридов, сульфатов и других ионов, которые ускоряют процесс коррозии стали; противостоять осмосу и электроосмосу; обладать высокой химической и биологической стойкостью; обладать высокой механической прочностью; быть эластичными; не менять своих свойств при отрицательных температурах в зимнее время и высоких температурах в летний период; обладать стойкостью к воздействию постоянных и переменных напряжений в зонах действия блуждающих токов и при катодной защите; иметь сравнительно простую технологию процесса нанесения, допускающую возможность его механизации. Материалы, входящие в состав покрытия, должны быть недефицитными, а само покрытие — недорогим и долговечным.

В зависимости от защитной способности наружных покрытий в конкретных условиях эксплуатации в соответствии РД 153-39.4-091 в России различают следующие типы: нормальный, усиленный и весьма усиленный; в зависимости от используемых материалов: полимерные (экструдированные из расплава, сплавляемые на трубах из порошков, из липких изоляционных лент и др.), мастичные (битумные и каменноугольные), стеклоэмалевые и др.

В России на магистральных стальных трубопроводах, групповых и межхозяйственных. водопроводах и ответвлениях от них применяются два типа защитных покрытий: нормальные и усиленные (полимерные, битумно-резиновые, битумно-полимерные и др.).

На стальных трубопроводах, прокладываемых непосредственно в земле в пределах территории городов, населенных пунктов и промышленных предприятий, применяются защитные покрытия весьма усиленного типа (битумно-полимерные, битумно-минеральные, каменноугольные, полимерные, этиленовые, а также покрытия на основе битумно-резиновых мастик), изготовляемые на специализированных заводах.

3.2 Экструдированные и напыленные полиэтиленовые покрытия

Требования к полиэтиленовым покрытиям. Применение полиэтилена для защитных покрытий трубопроводов обусловлено его высокой механической стойкостью к ударам, повышенной прочностью по сравнению с битумом при низких температурах, малой адсорбцией воды, незначительной диффузией водяных паров, высоким диэлектрическим сопротивлением и малым его изменением при эксплуатации покрытий. Однако для полиэтилена характерна сравнительно высокая степень кислородной и водородной диффузии. Полиэтилен вследствие особой молекулярной структуры обладает свойствами неполярности и имеет невысокую адгезию к стали. При этом коэффициент линейного расширения полиэтилена в 5,83 раза больше, чем стали. Полиэтиленовые покрытия должны наноситься сравнительно толстым слоем, не менее 0,8 мм, а с учетом механических испытаний в условиях транспортирования и укладки — не менее 1,8 мм.(ГОСТ 9.602-89)

Для получения полиэтиленового покрытия в заводских условиях используют различные композиции как гранулированного, так и порошкового полиэтилена. Гранулированный полиэтилен наносят на трубы методом экструзии, а порошковый — напылением. Применяют также и комбинированный способ, при котором нижний слой покрытия, прилегающий к металлу, наносят напылением порошкообразного полиэтилена или эпоксида, а верхний — экструзией полиэтилена.

ФИЗИКО-МЕХАНИЧЕСКИЕ СВОЙСТВА КОМПОЗИЦИЙ СЭВИЛЕНА И НАПОЛНЕННОГО ПОЛИЭТИЛЕНА

| Показатель | По ТУ 6-05-1635-81 | По ТУ 6-05-1409-79 | |

| 11104-030 | 11306-075 | 168-29Б | |

|

Плотность г/см3 |

0,925±0,005 | 0,935±0,005 | 0,923±0,004 |

| Показатель текучести расплава, г/10 мин | 1…5 | 5…10 | 3,2…7,2 |

| Разброс показателя текучести расплава в пределах партии, % | ±10 | ±10 | ±5 |

| Массовая доля Винилацетата, % | 5…7 | 10…14 | – |

| Содержание наполнителя, % | – | – | 20±2 |

| Прочность при разрыве, МПа, не менее | 11,3 | 9,8 | 9 |

| Относительное удлинение при разрыве, %, не менее | 600 | 60 | 450 |

| Число включений, не более | 15 | 15 | 20 |

| Стойкость к термоокислительному старению, ч, не менее | 8 | 8 | 8 |

3 .3 Контроль качества защитных покрытий

Общие требования. Контроль качества защитных покрытий стальных трубопроводов должен осуществляться на всех этапах изоляционных и строительных работ, а также в условиях эксплуатации. Качество очистки, грунтовки и изоляции труб, выполняемых в заводских условиях и на производственных базах строительно-монтажных организаций, проверяет и принимает отдел технического контроля предприятия, Проверку качества изоляционных работ на трассе на основании СниП 42-01-2002 должны осуществлять инженерно-технические работники строительно-монтажной организации, выполняющей изоляционные работы, а также технический надзор заказчика.

Качество исходных материалов, используемых для изоляции трубопроводов, проверяют, сопоставляя данные, приведенные в технических паспортах и сертификатах, с результатами лабораторных анализов, а также контролем соответствия их свойств требованиям ТУ, и ГОСТов на эти материалы. При отсутствии технических паспортов или сертификатов на изоляционные материалы возможность их применения для изоляции труб должна определить и выдать письменное заключение по результатам испытаний лаборатория строительно-монтажной организации

Качество очистки поверхности. Качество очистки внешней поверхности труб проверяют визуально и сравнением очищенной поверхности с утвержденными для каждого вида изоляционного покрытия эталонами. Для инструментального контроля качества очистки могут применяться приборы типа УКСО конструкции ВНИИСТ

Прибор УКСО-2 устанавливают на очистной или комбинированной машине и осуществляют контроль непосредственно в процессе очистки трубопроводов. Информация о степени очистки выводится на стрелочный индикатор со шкалой 0...100 %, Прибор имеет световую и звуковую сигнализацию предельно допустимых значений степени очистки, а при подключении регистрирующего устройства обеспечивает автоматическую запись информации о степени очистки. В основе метода лежит принцип измерения электрической проводимости поверхностного слоя очищаемой поверхности трубопровода. Измерительным электродом является контактный ролик, прижимаемый к контролируемой поверхности с помощью калибровочной пружины. Поверхность трубопровода, очищенная от грязи, окалины, обладает хорошей электропроводимостью, в то время как любые посторонние включения на поверхности металла ухудшают проводимость между поверхностью трубопровода и контактным роликом.

Качество нанесенного на трубы защитного покрытия определяют внешним осмотром, измерением толщины, проверкой сплошности и прилипаемости (адгезии) к металлу, прочности при ударе, переходного электросопротивления.

Для полиэтиленовых и эпоксидных покрытий заводского нанесения показатели качества подразделяют на сдаточные и гарантированные. Сдаточные показатели определяют на каждой партии изолированных труб и вносят в сертификаты. Гарантируемые показатели контролируют периодически в цеховой лаборатории или по требованиям заказчика. Сдаточные испытания наружного полиэтиленового и эпоксидного покрытий включают внешний осмотр изолированной поверхности, измерение толщины, проверку диэлектрической сплошности, испытание ударной прочности и адгезии к металлу в исходном состоянии изоляции при температуре (20±5)°С.

К гарантируемым показателям относятся: стойкость к катодному отслаиванию, ударная прочность и физико-механические характеристики при отрицательных и повышенных положительных температурах, переходное электросопротивление после термостарения покрытий и т. д. в соответствии с имеющейся ведомственной нормативно-технической документацией.

Внешний осмотр защитного покрытия проводят непрерывно в процессе наложения каждого слоя изоляции по всей длине трубы и после окончания изоляционных работ. При этом фиксируют пропуски, трещины, сгустки, вздутия, пузыри, мелкие отверстия, отслоения, бугры, впадины. При нанесении липких лент, армирующего материала и защитных оберток контролируют натяжение полотнища, обеспечивающее плотное прилегание рулонного материала к поверхности трубы, число слоев, а также ширину нахлеста спиральных витков, которая должна быть не менее 3 см, а на концах ленты или обертки 10-15 см.

ХАРАКТЕРИСТИКИ ПОЛИМЕРНЫХ ЛИПКИХ ЛЕНТ

| Показатель | Материал основы | ||||

| поливинилхлорид | полиэтилен | Кремнийорганическая резина | |||

| ПИЛ (летняя) (ТУ 6-19-103-78) | ПВХ-Л (ТУ 102-320-86) | ПВХ-БК (ТУ 102-166-82) | ЛДП (ТУ 102-376-84) | ЛЭТСАР-ЛПТ (марка Б) (ТУ 38-103412-78) | |

| Ширина ленты; мм | 410±10; 450±10; 500±10 | 90±10; 150±10; 450±10; 480±10; 500±10 | 450±10; 480±10; 500±10 | 450±10; 500±10 | 250±10; 450±10 |

| Длина полотна ленты в рулоне не менее, м | 125±5; 180±5 | 125±5; 180±5 | 125±5; 180±5 | 125±5 | 10±0,5 |

| Толщина ленты, мм, не менее | 0,4±0,05 | 0,4±0,05 | 0,4±0,05 | 0,6±0,15 | 0,6±0,1 |

| Толщина клеевого слоя, мм, не менее | 0,1 | 0,1 | 0,1 | 0,2 | – |

| Прочность при разрыве, МПа, не менее | 13 | 20 | 20 | 13 | 15 |

| Относительное удлинение при разрыве, %, не менее | 190 | 200 | 200 | 300 | 500 |

| Удельное объемное электрическое сопротивление при 20 °С, Ом*см, не менее |

1*1011 |

1*1011 |

1*1011 |

1*1012 |

1*1012 |

| Липкость, с, не менее | 20 | 20 | – | – | – |

| Адгезия к загрунтованной поверхности стали при 20 °С, Н/см, не менее | 1,5 | 1,5 | 1,5 | 15 | 5 |

| Температура хрупкости, °С, не выше | – 30 | – 40 | – 50 | – 50 | – 50 |

| Температурный режим эксплуатации, °С | От – 30 до + 40 | От – 40 до + 30 | От – 45 до + 40 | От – 60 до + 60 | От – 50 до + 120 |

| Температура нанесения (нижний предел), °С | До + 5 | До – 35 | До – 35 | До – 40 | До – 40 |

| Цвет | Синий, черный | Черный, коричневый, синий | Натуральный | Серый, черный | Красный, коричневый |

ФИЗИКО-ХИМИЧЕСКИЕ ПОКАЗАТЕЛИ БИТУМОВ, ИСПОЛЬЗУЕМЫХ ДЛЯ ИЗГОТОВЛЕНИЯ МАСТИК ДЛЯ ИЗОЛЯЦИИ ТРУБОПРОВОДОВ

| Показатель | БНИ – IV-3 | БНИ – IV | БНИ – V | БН – 70/30 | БН – 90/10 | Методика испытания по ГОСТ |

| Температура размягчения, °С, не менее | 65 | 75 | 90 | 70 | 90 | 11506 – 73* |

|

Глубина проникания иглы при 25 °С, 1*10-1 мм, не менее |

30…50 | 25…40 | 20 | 21…40 | 5…20 | 11501 – 78* |

| Растяжимость при 25 °С, см, не менее | 4 | 3 | 2 | 3 | 1 | 11505 – 75* |

| Содержание водорастворимых соединителей, %, не более | 0,2 | 0,2 | 0,2 | 0,3 | 0,3 | 2477 – 65* |

| Изменение массы после нагрева, %, не более | 0,5 | 0,5 | 0,5 | 1 | 1 | 18180 – 72* |

| Температура вспышки, °С, не ниже | 230 | 230 | 230 | 230 | 240 | 4333 – 87* |

| Растворимость в бензоле или хлороформе, %, не менее | Не нормируется | 99 | 99 | 20739 – 75* | ||

| Содержание парафина, %, не более | 4 | – | – | – | – | 17789 – 72* |

| Водонасыщенность за 24 ч, %, не более | 0,2 | 0,2 | 0,2 | – | – | 9812 – 74* |

| Содержание воды | следы | 2477 – 65* |

4. КАТОДНАЯ ЗАЩИТА

4.1 Принципиальная схема действия катодной защиты

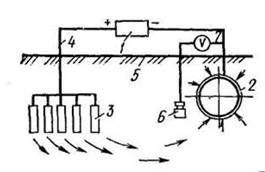

Катодная поляризация осуществляется с помощью наложенного тока от внешнего источника энергии, обычно выпрямителя, который преобразует переменный ток промышленной частоты в постоянный. Защищаемая конструкция соединяется с отрицательным полюсом внешнего источника выпрямленного тока, так что она действует в качестве катода. Второй электрод (анодное заземление) соединяется с положительным полюсом источника тока, так что он действует в качестве анода. Принципиальная схема действия катодной защиты показана на рисунке.

Катодная защита возможна только в том случае, когда защищаемая конструкция и анодное заземление находятся в электронном и электролитическом контакте: первое достигается с помощью металлических проводников, а второе — благодаря наличию электролитической среды (грунта), в которую погружаются защищаемая конструкция и анодное заземление. Катодная защита регулируется путем поддержания необходимого защитного потенциала, который измеряется между конструкцией (или датчиком поляризационного потенциала) и ЭС. Обычно ЭС служит МЭС длительного действия, находящийся постоянно в электролитической среде (грунте). Потенциал между ЭС и защищаемой конструкцией, измеряемый высокоомным вольтметром, включает в себя кроме поляризационной составляющей омическое падение напряжения 1R, обусловленное прохождение катодного тока i через эффективное сопротивление R между электродом сравнения и защищаемой конструкцией. Только поляризация на поверхности защищаемой конструкции обусловливает эффект катодной защиты. Поэтому критериями защищенности являются минимальный и максимальный защитные поляризационные потенциалы. Таким образом, для точного регулирования поляризационного потенциала защищаемой конструкции по отношению к электроду сравнения из измеренной разности потенциалов должна быть иллюминирована (исключена) величина омической составляющей. Это достигается применением специальной схемы измерения поляризационного потенциала.

Катодная поляризация неизолированной металлической конструкции до величины минимального защитного потенциала требует значительных токов. Наиболее вероятные величины плотностей токов, необходимых для поляризации стали в различных средах до минимального защитного потенциала (—0,85 В) по отношению к медно-сульфатному электроду сравнения

Схема катодной защиты : 1 — источник постоянного напряжения; 2 — трубопровод: 3 — анодное заземление; 4 —металлический проводник: 5 — грунт; б — медносульфатный электрод сравнения с датчиком поляризационного потенциала; 7 — высокоомный вольтметр

Обычно катодная защита используется совместно с изоляционными покрытиями, нанесенными на наружную поверхность защищаемого сооружения. Поверхностное покрытие уменьшает необходимый ток на несколько порядков. Так, для катодной защиты стали хорошим покрытием в почве требуется всего 0,01...0,2 мА/м2. По мере разрушения покрытия и оголения металла катодный ток должен возрастать для обеспечения защиты сооружения. Качество наружного покрытия на защищаемой поверхности определяет интегральную площадь неизолированного металла, контактирующего с электролитом, и также ток, который будет протекать через покрытие. Ток, необходимый для катодной защиты подземных металлических трубопроводов, почти полностью зависит от качества покрытия.

4.2 Расчет катодной защиты, подбор катодной станции

задание: Определить параметры катодной защиты подземного газопровода на территории квартала площадью 10 га

исходные данные:

На территории района, требующего защиты расположены газопроводы низкого и высокого давления следующих диаметров и длин:

D 200 мм – 732 м;

D150 мм – 624 м;

D 100 мм – 323 м;

D 89 мм – 70 м.

Коррозийная

агрессивность грунта на территории защищаемого района от 15 до 50 Ом*м.

Принимаем среднее значение ![]()

Решение:

1. Определяем площадь поверхности газопроводов:

![]()

2. Т.к. рассчитываем только защиту газопроводов то удельный вес поверхности газопровода будет равна 100%

3. Определяем плотность поверхности газопровода, приходящаяся на единицу поверхности территории

![]()

![]()

4. Определяем среднюю плотность тока необходимого для защиты газопроводов

![]()

![]()

5. Определяем значение защитного тока, который необходим для обеспечения катодной поляризации подземного газопровода расположенного в данном районе

![]()

![]()

6. Определяем удельную плотность

![]()

![]()

7. Рассчитываем зону действия катодной станции

![]()

![]()

Полученный радиус действия катодной станции охватывает заданную территорию.

8.

По таблице для тока ![]() и

и ![]() выбираем анодное заземление из

железокремнистых электродов расположенных вертикально, тип И d=100мм;

L=1,525м; n=6

с сопротивлением растеканию RА.З

=0.993Ом.

выбираем анодное заземление из

железокремнистых электродов расположенных вертикально, тип И d=100мм;

L=1,525м; n=6

с сопротивлением растеканию RА.З

=0.993Ом.

9. Рассчитываем сопротивление дренажного кабеля.

Для кабеля АВРБ-3*16 длинной 100м сопротивление RКАБ. =0.0646 Ом*м

![]()

![]()

С учетом 30% запаса на развитие сети выбираем катодные станции типа ПКЗ-АР-М-2-у1(2) с параметрами U=48В; I=40А

5. БИОКОРРОЗИЯ И СРЕДСТВА ЗАЩИТЫ ОТ НЕЁ

5.1 Биокоррозия

БИОКОРРОЗИЯ (от греческого bios - жизнь и позднелатинского corrosio - разъедание), разрушение конструкционных материалов и противокоррозионных защитных покрытий под действием присутствующих в среде микроорганизмов (бактерий, грибов, водорослей, дрожжей). Первые сведения об участии микроорганизмов в коррозии материалов появились в конце 19 в. Освоение воздушного и водного пространств, недр Земли сопровождается неизбежным распространением микроорганизмов и увеличением масштабов биокоррозии. Заметный ущерб наносит биокоррозия в нефте- и газодобывающей промышленности (около 70% всех коррозионных разрушений), трубопроводному транспорту, морскому флоту, средствам связи и водоснабжения.

Общая теория биокоррозии отсутствует. Полагают, что в процессе жизнедеятельности микроорганизмов образуются продукты обмена веществ, повышающие коррозионную активность среды (минеральные и органические кислоты, щелочи, пероксиды, H2S и др.). В частности, быстрый выход из строя нефте- и газопроводов обусловлен деятельностью сульфатвосстанавливающих бактерий, повышающих агрессивность грунта и грунтовых вод в результате продуцирования H2S. Нек-рые виды тионовых бактерий вырабатывают H2SO4, понижая рН почвы и грунта до ~ 0,5. Биокоррозия подземных сооружений обусловлена в основном жизнедеятельностью сульфатвосстанавливающих, сероокисляющих и железоокисляющих бактерий, наличие которых устанавливают бактериологическими исследованиями проб грунта. Сульфатвосстанавливающие бактерии присутствуют во всех грунтах, но с заметной скоростью биокоррозия протекает только тогда, когда воды (или грунты) содержат 105-106 жизнеспособных бактерий в 1 мл (или в 1 г). Биокоррозия полимерных материалов связана с вырабатываемыми микроорганизмами ферментами, резко ускоряющими деструкцию макромолекул.

5.2 Средства защиты от биокоррозии

Главное средство борьбы с биокоррозией - обработка естественных и технологических сред бактерицидными препаратами (хлором и его соединениями, формалином и др.). Однако такая обработка не всегда возможна из экономических и санитарных соображений. Поэтому перспективно введение в состав конструкционных материалов и защитных покрытий веществ, угнетающих или уничтожающих микрофлору, а также электрохимическая защита.

Список используемой литературы

1. К.Г. Кязимов «Эксплуатация и ремонт подземных газопроводов» М: Стройиздат, 1987г. 337с.

2. И.В. Стрижевский, А.Д. Белоголовский, и др. «Защита подземных металлических сооружений от коррозии» М.: Стройиздат, 1990г. 303с.

3. Н.Л. Стаскевич, Г.Н. Северинец, Д.Я. Викдорчик «Справочник по газоснабжению и использованию газа» Л.: «Недра» 1990г. 762с.

4. РД 153-39.4-091-01«Инструкция по защите городских подземных трубопроводов от коррозии» М.: 4-й филиал Воениздата 2002г. 202с.

5. Сборник нормативный документов «Защита подземных трубопроводов от коррозии» Л.: «Недра» 1991г. 220с.

6. СП 42-101-2003 «Общие положения по проектированию и строительству газораспределительных систем из металлических и полиэтиленовых труб» ЗАО «Полимергаз» М.: 2003

7. СниП 42-01-2002 «Газораспределительные системы» Госстрой М: 2003

8. Стандарт отрасли ОСТ 153-39.3-051-2003 «Техническая эксплуатация газораспределительных систем» ООО «Три А» 2003 г. 140 с.

9. ПБ 12-529-03, М. ГУП НТЦ «Промышленная безопасность» 2003.-200с.