Курсовая работа: Проектирование гибридных интегральных микросхем и расчет элементов узлов детектора СВЧ сигналов

Министерство образования Российской Федерации

Факультет ЭИУК

Кафедра ЭИУ1-КФ «Конструирование и производство электронной аппаратуры»

РАСЧЁТНО-ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

к курсовому проекту по курсу ТИМС

на тему:

“Проектирование ГИС и расчет элементов узлов детектора СВЧ сигналов

Калуга, 2008 г.

Содержание

Введение

Задание

Конструирование и технология толстопленочных ГИС

Технологический процесс изготовления ГИС

Расчетная часть

Расчет резисторов первого типа

Расчет резисторов второго типа

Расчет резисторов третьего типа

Расчет конденсаторов

Выбор типа корпуса

Заключение

Список литературы

Приложение

Введение

Интегральная микросхема - это конструктивно законченное изделие электронной техники, выполняющее определенную функцию преобразования информации и содержащее совокупность электрически связанных между собой электрорадиоэлементов (ЭРЭ), изготовленных в едином технологическом цикле.

По способу изготовления различают полупроводниковые и пленочные интегральные микросхемы. В полупроводниковых интегральных микросхемах все ЭРЭ и часть межсоединений сформированы в приповерхностном слое полупроводниковой (обычно кремниевой) подложки. В пленочных интегральных микросхемах пассивные ЭРЭ изготовлены в виде совокупности тонких (менее 1 мкм) или толстых (10-50 мкм) пленок, нанесенных на диэлектрическую подложку. Гибридные интегральные микросхемы (ГИС) представляет собой комбинацию пленочных ЭРЭ с миниатюрными безкорпусными дискретными приборами (полупроводниковыми интегральными микросхемами, транзисторами, диодами), расположенных на общей диэлектрической подложке. ЭРЭ, которые являются неотъемлемой составной частью интегральной микросхемы и не могут быть выделены из нее как самостоятельное изделие, называют элементами интегральной микросхемы, а дискретные активные ЭРЭ ГИС – навесными компонентами (или просто компонентами), подчеркивая тем самым, что их изготавливают отдельно в виде самостоятельных приборов, которые могут быть приобретены изготовителем ГИС как покупные изделия. В отличие от дискретных компонентов элементы интегральной микросхемы называют интегральными.

В совмещенных интегральных микросхемах, активные ЭРЭ выполнены в приповерхностном слое полупроводникового кристалла (как у полупроводниковой интегральной микросхемы), а пассивные нанесены в виде пленок на покрытую диэлектриком поверхность того же кристалла (как у пленочной интегральной микросхемы). Перечислим особенности интегральных микросхем как типа изделий электронной техники:

а) интегральная микросхема самостоятельно выполняет законченную, часто довольно сложную функцию. Она может быть усилителем, запоминающим устройством, генератором и т. д. Ни один из ЭРЭ самостоятельно таких функций выполнять не может, для этого его следует соединить с другими дискретными ЭРЭ по отдельной схеме;

б) выпуск иприменение интегральных микросхем сопровождаются существенным уменьшением массы, габаритов и стоимости радиоэлектронной аппаратуры, снижением потребляемой мощности и повышением надежности;

Задание

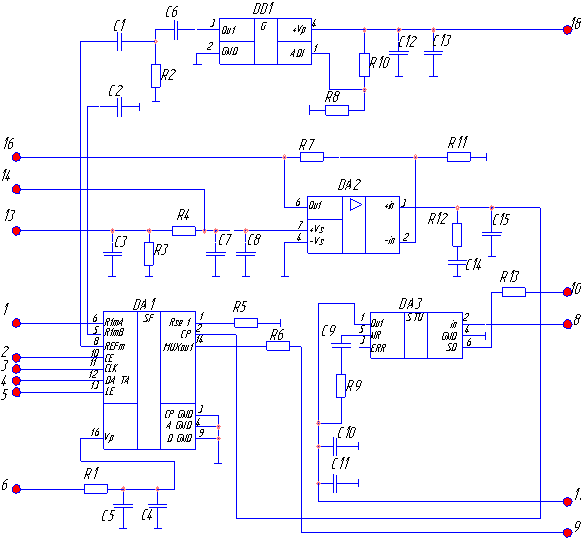

Произвести топологический расчет схемы принципиальной электрической представленной на рис. 1 для толстопленочной ГИС.

Рис.1

Конструирование и технология толстопленочных ГИС

Платы толстопленочных ГИС

Платы толстопленочных ГИС должны быть дешевыми, иметь высокие механическую прочность, теплопроводность, термостойкость и химическую стойкость.

Наиболее подходящими материалами для плат толстопленочных ГИС являются высокоглиноземистая керамика 22ХС, поликор и керамика на основе окиси бериллия.

Высокая механическая прочность керамики позволяет использовать плату в качестве детали корпуса с отверстиями, пазами, а высокая теплопроводность дает возможность изготовлять мощные микросхемы.

Самую высокую теплопроводность имеет бериллиевая керамика, но в массовом производстве ее не используют из-за высокой токсичности окиси бериллия. Керамику типа “поликор” применяют для создания многослойных толстопленочных БИС.

В условиях массового производства используют платы из керамики 22ХС, изготовляемые прессованием порошков или методом шликерного литья с последующим обжигом при температуре 1650 С.

Пасты для толстопленочных ГИС

Нанесение материала толстых пленок, в состав которых, как правило, входят металл, окисел металла и стекло, на пасту осуществляют продавливанием через сетчатый трафарет, имеющий закрытые и открытые участки. Для трафаретной печати материал толстых пленок должен иметь консистенцию пасты. Пасты подразделяются на проводящие (для проводников, контактных площадок и обкладок конденсаторов), резистивные и диэлектрические (для конденсаторов, изоляционных и защитных слоев).

В состав паст входят основные материалы, придающие пленкам необходимые для их функционирования физические свойства и вспомогательные материалы, придающие пастам основные технологические и физико-химические свойства. В качестве основных материалов в проводящие и резистивные пасты входят металлы: Ag, Au, Pt, Pd, In, Os, Ro и сплавы Pt-Au, Pd-Ag, Pd-Au, и многокомпонентные системы Pd-PdO-Ag.

С целью экономии драгоценных металлов для формирования резисторов применяют сплавы Ag-Ru, Bi-Ru, Ru-Ir и пасты на основе рутения.

Основным материалом для диэлектрической пасты служит размельченная керамика с высокой диэлектрической проницаемостью и тангенсом угла диэлектрических потерь, например керамика на основе BaTiO3. Для межслойной изоляции используют кристаллизующиеся стекла с малым значением диэлектрической проницаемости. Для хорошего сцепления пленки с пастой и связывания частиц основного материала между собой в состав паст вводят порошок стекла (чаше всего висмутоборосиликатные стекла). Для придания пасте необходимых вязкости и поверхностного натяжения, позволяющих ей легко проникать через трафареты и, не растекаясь, закрепляться на плате, вводят дополнительные органические вещества и растворители.

Основные технологические операции изготовления толстопленочных ГИС

Нанесение паст. Нанесение паст можно производить двумя способами: бесконтактным и контактным.

При контактном способе подложку, на которую нужно нанести пасту, устанавливают под сетчатым трафаретом с некоторым зазором; пасту подают поверх трафарета и передвижением ракеля через отверстия в трафарете переносят на подложку в виде столбиков, копирующих отверстия в сетке. Растекаясь, столбики соединяются, образуя такой же рисунок, как на трафарете. Сетчатые трафареты изготавливают из капрона, нейлона или нержавеющей стали.

Качество трафаретной печати зависит от скорости перемещения и давления ракеля, зазора между сетчатым трафаретом и платой, натяжения трафарета и свойств пасты. Необходимо строго соблюдать параллельность платы, трафарета и направления движения ракеля.

Для устранения неравномерности толщины резисторов рекомендуется составлять топологию так, чтобы все резисторы располагались по длине в одном направлении по движению ракеля. По этой же причине не рекомендуется проектировать длинные и узкие, а также короткие и широкие резисторы.

При контактном способе трафаретной печати плату устанавливают под трафаретом без зазора. Отделение платы от трафарета осуществляют вертикальным перемещением без скольжения во избежание размазывания пасты. При контактном способе пасту можно наносить пульверизацией с помощью распылителя. Точность отпечатка при контактном способе выше, чем при бесконтактном.

Термообработка паст. Пасты после нанесения подвергают термообработке – сушке и вжиганию. Сушка необходима для удаления из пасты летучих компонентов (растворителя). Сушку проводят при температуре 80 – 150 С в течении 10 – 15 минут в установках с инфракрасным (ИК) нагревом. ИК – излучение проникает в глубь слоя пасты на всю его толщину, обеспечивая равномерную сушку без образования корочки на поверхности.

Вжигание производят в печах конвейерного типа непрерывного действия с постепенным повышением температуры до максимальной, выдержкой при ней и последующим охлаждением. Ряд печей содержит приставки ИК – сушки, что позволяет объединить эти операции.

Если одна и та же паста наносится на обе стороны платы, то возможны раздельное нанесение и вжигание пасты с каждой стороны, а также нанесение пасты с одной стороны, нанесение, сушка и вжигание с другой стороны при одновременном вжигании ранее нанесенной пасты.

Зашита толстопленочных ГИС. Ее осуществляют глазурованием поверхности сформированной пленочной структуры стеклами с низкой температурой размягчения, не превышающей 500 С во избежание изменения параметров резисторов. Толщина защитного диэлектрического слоя 30 – 60 мкм, сопротивление изоляции более 10000 МОм при постоянном напряжении 100 В.

Если толстопленочная ГИС устанавливается в корпус, то защита с использованием глазуирования, как правило, не производят.

Сборка. После нанесения и вжигания всех слоев пассивной части схемы производят подгонку пленочных элементов, монтаж навесных компонентов, армирование (установку выводов) и герметизацию.

Для осуществления контроля в процессе подгонки контактные площадки элементов должны быть облужены. Армирование можно производить до и после подгонки. Выводы и контактные переходы в виде проволочек устанавливают перед подгонкой, а рамочные выводы, соединенные между собой на общей рамке, на заключительном этапе сборки перед герметизацией. После герметизации рамку обрубают и выводы разъединяют.

Подгонка резисторов. В условиях массового производства отклонение от номиналов сопротивлений резисторов может достигать 50%, поэтому необходимо производить подгонку. Подгонка толстопленочных резисторов и конденсаторов принципиально не отличаются от тонкопленочных и производится изменением конфигурации элементов или отжигом. Используется лазерная подгонка удалением части резистивной пленки. Точность изготовления резисторов с подгонкой в условиях массового производства около 2%.

Если при лазерной подгонке сопротивление резистора только увеличивается за счет уменьшения его ширины, то отжиг нагревом до температуры 400 – 500 С позволяет изменить сопротивление в обе стороны, поскольку при этом меняются свойства резистивных пленок.

Подгонка конденсаторов. Для толстопленочных конденсаторов используют воздушно-абразивную подгонку удалением части верхней обкладки абразивом. Это сложная малопроизводительная операция, при осуществлении которой возможно повреждение диэлектрика и нижней обкладки, что снижает выход годных схем.

В толстопленочных ГИС широко применяют навесные малогабаритные конденсаторы. Монтаж навесных компонентов производят теми же методами, что и для тонкопленочных ГИС.

Толстопленочные ГИС герметизируют в металлополимерные, металлокерамические, керамические и пластмассовые корпусы или заливкой стеклоэмалью.

После очистки и отжига платы на нее наносят и вжигают поочередно с обеих сторон проводящую пасту для формирования проводников, контактных площадок и нижних обкладок конденсаторов, после чего формируют диэлектрик для конденсаторов и пересечений проводников. Верхние обкладки и пленочные перемычки изготовляют из одной пасты.

Технологический процесс изготовления ГИС

1. Уложить платы в ванну с дистилярованной водой

2. Запустить УЗ – установку

3. Проводить процесс в течение 10 – 15 мин.

4. Промытые платы уложить в магазин.

1. Установить платы в магазин установки с ИК нагревом

2. Производить сушку плат при температуре 600 – 700 0С в течение 10-15 мин, в зависимости от степени влажности плат

3. Изъять платы из магазина установки после их остывания

4. Уложить в цеховую тару

Автомат нанесения пасты DEK 260; Лупа RLL122/122Т; Линза с 3х увеличением; Трафарет 01.

1. Включить автомат и настроить его согласно техническому описанию.

2. Установить трафарет, предварительно проверив его состояние (чистоту и качество поверхности).

3. Установить ракели, проверив их состояние. Механические повреждения поверхностей не допускаются.

4. Подать плату в зону нанесения пасты. Совместить ее с трафаретом. Проверить точность расположения платы относительно трафарета, при необходимости провести корректировку.

5. Нанести паяльную пасту ракелем и рисунком трафарета. Пасты должно быть достаточное количество. Шов из пасты должен выходить за пределы рисунка примерно на 20 мм.

6. Запустить плату на линию и нанести пасту.

Промежуточную очистку трафарета производить через 10-15 циклов. Для очистки использовать специальную бумагу, не оставляющую пыли и ворсинок, с использованием промывочной жидкости (спирт "Прозой"). Дополнительно провести очистку трафарета сжатым воздухом

1. Включить и подготовить установку HOTFLOW 7 к работе согласно техническому описанию.

2. На управляющем компьютере выбрать и запустить программу оплавления пасты для данного собираемого блока. Установить температурный режим в диапазоне 780 – 800 0С, временной режим вжигания в течение 20 – 30 мин.

3. Настроить транспортную линию установки установить поддержку в соответствии с размером и конструкцией платы.

4. Пропустить плату через установку. Проверить качество оплавления.

5. Для всех последующих плат выполнить пункт 4.

Автомат нанесения пасты DEK 260; Лупа RLL122/122Т; Линза с 3х увеличением; Трафарет 07.

1. Включить автомат и настроить его согласно техническому описанию.

2. Установить трафарет, предварительно проверив его состояние (чистоту и качество поверхности).

3. Установить ракели, проверив их состояние. Механические повреждения поверхностей не допускаются.

4. Подать плату в зону нанесения пасты. Совместить ее с трафаретом. Проверить точность расположения платы относительно трафарета, при необходимости провести корректировку.

5. Нанести паяльную пасту ракелем и рисунком трафарета. Пасты должно быть достаточное количество. Шов из пасты должен выходить за пределы рисунка примерно на 20 мм.

6. Запустить плату на линию и нанести пасту.

Промежуточную очистку трафарета производить через 10-15 циклов. Для очистки использовать специальную бумагу, не оставляющую пыли и ворсинок, с использованием промывочной жидкости (спирт "Прозой"). Дополнительно провести очистку трафарета сжатым воздухом

1. Включить и подготовить установку HOTFLOW 7 к работе согласно техническому описанию.

2. На управляющем компьютере выбрать и запустить программу оплавления пасты для данного собираемого блока. Установить температурный режим в диапазоне 730 – 750 0С, время вжигания в диапазоне 20 – 30 мин.

3. Настроить транспортную линию установки установить поддержку в соответствии с размером и конструкцией платы.

4. Пропустить плату через установку. Проверить качество оплавления.

Для всех последующих плат выполнить пункт 4.

Автомат нанесения пасты DEK 260; Лупа RLL122/122Т; Линза с 3х увеличением; Трафарет 07.

Включить автомат и настроить его согласно техническому описанию.

Установить трафарет, предварительно проверив его состояние (чистоту и качество поверхности).

Установить ракели, проверив их состояние. Механические повреждения поверхностей не допускаются.

Подать плату в зону нанесения пасты. Совместить ее с трафаретом. Проверить точность расположения платы относительно трафарета, при необходимости провести корректировку.

Нанести паяльную пасту ракелем и рисунком трафарета. Пасты должно быть достаточное количество. Шов из пасты должен выходить за пределы рисунка примерно на 20 мм.

Запустить плату на линию и нанести пасту.

Промежуточную очистку трафарета производить через 10-15 циклов. Для очистки использовать специальную бумагу, не оставляющую пыли и ворсинок, с использованием промывочной жидкости (спирт "Прозой"). Дополнительно провести очистку трафарета сжатым воздухом

Включить и подготовить установку HOTFLOW 7 к работе согласно техническому описанию.

На управляющем компьютере выбрать и запустить программу оплавления пасты для данного собираемого блока. Установить температурный режим в диапазоне 730 – 750 0С, время вжигания в диапазоне 20 – 30 мин.

Настроить транспортную линию установки установить поддержку в соответствии с размером и конструкцией платы.

Пропустить плату через установку. Проверить качество оплавления.

Для всех последующих плат выполнить пункт 4

Автомат нанесения пасты DEK 260; Лупа RLL122/122Т; Линза с 3х увеличением; Трафарет 03.

1. Включить автомат и настроить его согласно техническому описанию.

2. Установить трафарет, предварительно проверив его состояние (чистоту и качество поверхности).

3. Установить ракели, проверив их состояние. Механические повреждения поверхностей не допускаются.

4. Подать плату в зону нанесения пасты. Совместить ее с трафаретом. Проверить точность расположения платы относительно трафарета, при необходимости провести корректировку.

5. Нанести паяльную пасту ракелем и рисунком трафарета. Пасты должно быть достаточное количество. Шов из пасты должен выходить за пределы рисунка примерно на 20 мм.

6. Запустить плату на линию и нанести пасту.

Промежуточную очистку трафарета производить через 10-15 циклов. Для очистки использовать специальную бумагу, не оставляющую пыли и ворсинок, с использованием промывочной жидкости (спирт "Прозой"). Дополнительно провести очистку трафарета сжатым воздухом

1. Включить и подготовить установку HOTFLOW 7 к работе согласно техническому описанию.

2. На управляющем компьютере выбрать и запустить программу оплавления пасты для данного собираемого блока. Установить температурный режим в диапазоне 620 – 630 0С, временной режим вжигания в диапазоне 20 – 30 мин.

3. Настроить транспортную линию установки установить поддержку в соответствии с размером и конструкцией платы.

4. Пропустить плату через установку. Проверить качество оплавления.

Для всех последующих плат выполнить пункт 4.

Автомат нанесения пасты DEK 260; Лупа RLL122/122Т; Линза с 3х увеличением; Трафарет 08.

1. Включить автомат и настроить его согласно техническому описанию.

2. Установить трафарет, предварительно проверив его состояние (чистоту и качество поверхности).

3. Установить ракели, проверив их состояние. Механические повреждения поверхностей не допускаются.

4. Подать плату в зону нанесения пасты. Совместить ее с трафаретом. Проверить точность расположения платы относительно трафарета, при необходимости провести корректировку.

5. Нанести паяльную пасту ракелем и рисунком трафарета. Пасты должно быть достаточное количество. Шов из пасты должен выходить за пределы рисунка примерно на 20 мм.

6. Запустить плату на линию и нанести пасту.

Промежуточную очистку трафарета производить через 10-15 циклов. Для очистки использовать специальную бумагу, не оставляющую пыли и ворсинок, с использованием промывочной жидкости (спирт "Прозой"). Дополнительно провести очистку трафарета сжатым воздухом

1. Включить и подготовить установку HOTFLOW 7 к работе согласно техническому описанию.

2. На управляющем компьютере выбрать и запустить программу оплавления пасты для данного собираемого блока. Установить температурный режим в диапазоне 610 – 620 0С, временной режим вжигания в диапазоне 20 – 30 мин.

3. Настроить транспортную линию установки установить поддержку в соответствии с размером и конструкцией платы.

4. Пропустить плату через установку. Проверить качество оплавления.

Для всех последующих плат выполнить пункт 4.

Автомат нанесения пасты DEK 260; Лупа RLL122/122Т; Линза с 3х увеличением; Трафарет 06.

1. Включить автомат и настроить его согласно техническому описанию.

2. Установить трафарет, предварительно проверив его состояние (чистоту и качество поверхности).

3. Установить ракели, проверив их состояние. Механические повреждения поверхностей не допускаются.

4. Подать плату в зону нанесения пасты. Совместить ее с трафаретом. Проверить точность расположения платы относительно трафарета, при необходимости провести корректировку.

5. Нанести паяльную пасту ракелем и рисунком трафарета. Пасты должно быть достаточное количество. Шов из пасты должен выходить за пределы рисунка примерно на 20 мм.

6. Запустить плату на линию и нанести пасту.

Промежуточную очистку трафарета производить через 10-15 циклов. Для очистки использовать специальную бумагу, не оставляющую пыли и ворсинок, с использованием промывочной жидкости (спирт "Прозой"). Дополнительно провести очистку трафарета сжатым воздухом

1. Включить и подготовить установку HOTFLOW 7 к работе согласно техническому описанию.

2. На управляющем компьютере выбрать и запустить программу оплавления пасты для данного собираемого блока. Установить температурный режим в диапазоне 600 – 610 0С, временной режим вжигания в диапазоне 20 – 30 мин.

3. Настроить транспортную линию установки установить поддержку в соответствии с размером и конструкцией платы.

4. Пропустить плату через установку. Проверить качество оплавления.

Для всех последующих плат выполнить пункт 4.

Автомат нанесения пасты DEK 260; Лупа RLL122/122Т; Линза с 3х увеличением; Трафарет 09.

1. Включить автомат и настроить его согласно техническому описанию.

2. Установить трафарет, предварительно проверив его состояние (чистоту и качество поверхности).

3. Установить ракели, проверив их состояние. Механические повреждения поверхностей не допускаются.

4. Подать плату в зону нанесения пасты. Совместить ее с трафаретом. Проверить точность расположения платы относительно трафарета, при необходимости провести корректировку.

5. Нанести паяльную пасту ракелем и рисунком трафарета. Пасты должно быть достаточное количество. Шов из пасты должен выходить за пределы рисунка примерно на 20 мм.

6. Запустить плату на линию и нанести пасту.

Промежуточную очистку трафарета производить через 10-15 циклов. Для очистки использовать специальную бумагу, не оставляющую пыли и ворсинок, с использованием промывочной жидкости (спирт "Прозой"). Дополнительно провести очистку трафарета сжатым воздухом

1. Включить и подготовить установку HOTFLOW 7 к работе согласно техническому описанию.

2. На управляющем компьютере выбрать и запустить программу оплавления пасты для данного собираемого блока. Установить температурный режим в диапазоне 700 – 720 0С, временной режим вжигания в диапазоне 20 – 30 мин.

3. Настроить транспортную линию установки установить поддержку в соответствии с размером и конструкцией платы.

4. Пропустить плату через установку. Проверить качество оплавления.

Для всех последующих плат выполнить пункт 4.

Установка для тестирования микросхем фирмы Microcraft EMX – 5141; Магазин LP-Magazin Miko-Rack NKAJ 0525; Линза 8066 3х увеличение; Пинцет прецизионный антистатический 3CSA; Браслет антистатический с гарнитурой заземления;

1. Проверить резисторы осмотром с помощью линзы на отсутствие трещин, отслоений

2. Установить ГИС на стенд установки

3. Замерить с применением щупов омического сопротивления, сопротивление должно совпадать с заявленным номиналом и иметь заявленный допуск

4. Снять ГИС со стенда уложить в тару.

Установка для тестирования микросхем фирмы Microcraft EMX – 5141; Магазин LP-Magazin Miko-Rack NKAJ 0525; Линза 8066 3х увеличение; Пинцет прецизионный антистатический 3CSA; Браслет антистатический с гарнитурой заземления;

1. Проверить конденсатор осмотром с помощью линзы на отсутствие трещин, отслоений

2. Установить ГИС на стенд установки

3. Замерить с применением щупов ёмкости, сопротивление должно совпадать с заявленным номиналом и иметь заявленный допуск

4. Снять ГИС со стенда уложить в тару.

1. Производить пайку навесных компонентов с помощью паяльной станции на автоматической линии пайки.

2. Пасту наносить трафаретной печатью через трафарет.

3. Навесные элементы устанавливать автоматически путём захвата их из бункера и установки на место. Температура плавления 200 – 220 0С. Не допускается смещение ЭРЭ, неправильная ориентация ЭРЭ, прокрасы пасты.

1. Промывку производить в 3 – х ваннах с предварительной замочкой в течение 3 – х минут с последующей обработкой в УЗ поле в течение 2 – 3 минут в каждой из 3 – х ванн.

2. Производить сушка плат вытяжкой. Высушенные платы уложить в магазин. Необходимо строгое выполнение инструкций по безопасности. Недопустимо соприкосновение ТХЭ с нагретыми металлическими предметами во избежание образования удушающих газов (фосген, дифосген).

Дополнительная промывка от остатков флюсов и хлора (от ТХЭ) при температуре 85 0С при расходе воды 1,2 л/мин с последующей сушкой при температуре 80 – 120 0С.

Подвергнуть плату термотренировке по следующему режиму:

1. При температуре (+ 85 ± 3) °С время выдержки 24 ч.

Подвергнуть ГИС термоциклированию (10 циклов) по следующему режиму:

1. При температуре (- 65 ± 3) °С время выдержки 2 ч.

2. При температуре (+125 ± 3) °С время выдержки 2 ч.

Время переноса ГИС из камеры в камеру не более 3 минут.

1. Установить ГИС в комплексе

2. Подать макс. питающие напряжение и входной сигнал.

3. Выдерживать ГИС при температуре 85 0С в течение 7 суток.

4. По истечении 7 суток изъять ГИС из комплекса

5. Проверить схемы по всем приёмо – сдаточным параметрам, предусмотренным ТУ.

1. Установить ГИС на стенд.

2. Проконтролировать электрические параметры, заявленные в ТУ(Iпотр).

3. Клеймить штамп регулировщика в месте согласно чертежу.

4. Снять ГИС со стенда уложить в тару.

Линза 8066 3х увеличение; Лупа RLL 122/122Т;

1. Проверить до 5% партии ГИС по внешнему виду на отсутствие трещин, сколов, непроваров.

2. Клеймить штамп регулировщика в месте согласно чертежу.

Линза 8066 3х увеличение; Лупа RLL 122/122Т;

Браслет антистатический с гарнитурой заземления; Пластина заземления

Матрица, ракель; штемпель; Кисть КХЖК № 2 ТУ 17-1507-89; Пинцет прецизионный антистатический 3CSA;

1. Проверить до 10% ГИС внешним осмотром на соответствие чертежу.

2. Клеймить штамп ОТК в месте согласно чертежу.

Расчетная часть

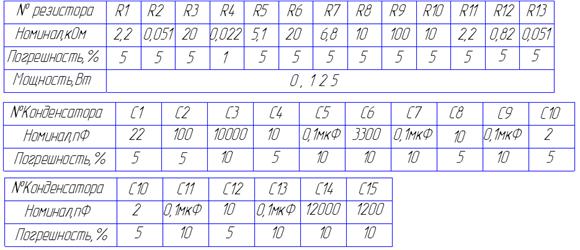

R1 , R11=2,2кОм ± 5%

R2 , R13 =0,051кОм ± 5%

R3 , R6 =20кОм ± 5%

R4 =0,022кОм ± 1%

R5 =5,1кОм ± 5%

R7 =6,8кОм± 5%

R8 , R10 =10кОм ± 5%

R9 =100кОм ± 5%

R12 =0,82кОм ± 5%

Расчет резисторов

Расчет толстопленочных резисторов.

Разбиваем резисторы на две группы в соответствии с их номиналами:

- Первая группа: (R1 ,R5 ,R7 ,R11).

- Вторая группа: (R2 ,R4 ,R12 ,R13 ).

- Третья группа: (R3 ,R6 ,R8 ,R9 ,R10 ).

Разбивку производят на основании номиналов сопротивлений и оптимального удельного сопротивления резистивных паст.

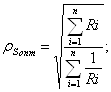

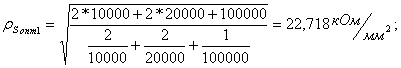

Для каждой группы определяем оптимальное значение удельного сопротивления резистивной пасты по формуле:

где n – количество резисторов.

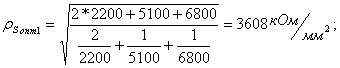

Для первой группы:

По рассчитанному значению оптимального удельного сопротивления выбираем пасту с удельным сопротивлением, ближайшим к оптимальному:

- для первой группы выбираем пасту ПР – 3К с удельным сопротивлением 3000 Ом;

Оптимальное число паст определяют из условия, чтобы площадь, занимаемая всеми резисторами на плате, была минимальной. Если окажется, что при увеличении числа паст выигрыш в площади незначителен или размеры платы достаточны, то целесообразно остановиться на меньшем числе паст. При этом погрешность изготовления резисторов будет тем меньше, чем меньше отличается форма резистора от квадрата.

Определим коэффициенты формы резисторов по формуле:

R1 ,R5 ,R7 ,R11

1) для резистора R1 ,R11 : Кф1=2200/3000=0,73 (резистор прямоугольной формы (0.1<=Кф1<=1)

2) для резистора R5 : Кф2 =5100/3000=1,7 (резистор прямоугольной формы (1<Кф2<10)

3) для резистора R7 Кф3 =6800/3000=2,27 (резистор прямоугольной формы (1<Кф3<10)

Осуществим расчёты:

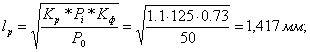

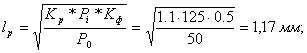

Расчет резистора R1, R11

Резистивная паста: ПР-3К(rS= 3000 Ом/; P0= 50 мВт/мм2)

Принимаем для всех резисторов мощность рассеяния P=0,125 Вт.

Длина резистора прямоугольной формы должен быть не меньше одной из двух величин:

где lтехн – минимальная длина резистора, обусловленная возможностями толстопленочной технологии; lтехн = 0,8 мм

Длина резистора определяется из условия выделения заданной мощности:

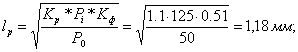

![]()

где Кр – коэффициент запаса мощности, учитывающий подгонку резистора:

Отсюда следует, что Кр = 1.1.

![]()

Согласно сказанному выше выбираем длину резистора R1 равной lрасч = 1.4 мм.

![]()

Расчетная ширина резистора определяется по формуле:

Длина резистора с учетом перекрытия с контактными площадками:

где е = 0,2мм – минимальный размер перекрытия,

Площадь резистора определяется по формуле:

![]()

Размеры резистора R11 аналогичны размерам резистора R1

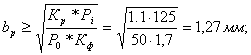

Расчет резистора R5

Резистивная паста:

ПР-3К(rS= 3000 Ом/; P0= 50 мВт/мм2)

Принимаем для всех резисторов мощность рассеяния P=0,125 Вт.

Ширина резистора прямоугольной формы должна быть не меньше наибольшего значения одной из двух величин:

где bтехн – минимальная ширина резистора, обусловленная возможностями толстопленочной технологии; bтехн = 0,8

Ширина резистора из условия выделения заданной мощности:

![]()

где Кр – коэффициент запаса мощности, учитывающий подгонку резистора:

Отсюда следует, что Кр =1+0.1=1.1

![]()

Согласно сказанному выше выбираем ширину резистора R5 равной bрасч = 1,3 мм.

Расчетная длина резистора определяется по формуле:

![]()

Для резистора R5 lиспр =2мм

Длина резистора с учетом перекрытия с контактными площадками:

где е = 0,2мм – минимальный размер перекрытия,

![]()

Площадь резистора определяется по формуле:

![]()

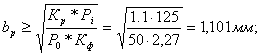

Расчет резистора R7

Резистивная паста:

ПР-3К(rS= 3000 Ом/; P0= 50 мВт/мм2)

Принимаем для всех резисторов мощность рассеяния P=0,125 Вт.

Ширина резистора прямоугольной формы должна быть не меньше наибольшего значения одной из двух величин:

где bтехн – минимальная ширина резистора, обусловленная возможностями толстопленочной технологии; bтехн = 0,8

Ширина резистора из условия выделения заданной мощности:

![]()

где Кр – коэффициент запаса мощности, учитывающий подгонку резистора:

Отсюда следует, что Кр =1+0.1=1.1

![]()

Согласно сказанному выше выбираем ширину резистора R7 равной bрасч = 1,2 мм.

![]()

Расчетная длина резистора определяется по формуле:

Для резистора R7 lиспр =2,4мм

Длина резистора с учетом перекрытия с контактными площадками:

![]()

где е = 0,2мм – минимальный размер перекрытия,

Площадь резистора определяется по формуле:

![]()

Для второй группы:

По рассчитанному значению оптимального удельного сопротивления выбираем пасту с удельным сопротивлением, ближайшим к оптимальному:

- для второй группы выбираем пасту ПР – 20К с удельным сопротивлением 20000 Ом;

Определим коэффициенты формы резисторов по формуле:

1) для резистора R8 , R10: Кф3 = 10000/20000=0.5(резистор прямоугольной формы (0.1<=Кф3<=1)

2) для резистора R3 , R6: Кф4 = 20000/20000=1(резистор прямоугольной формы (0.1<=Кф3<=1)

3) для резистора R9 : Кф5 = 100000/20000=5(резистор прямоугольной формы (1<Кф3<10)

Осуществим расчёты:

Расчет резистора R8 ,R10

Резистивная паста:

ПР – 20К (rS= 20000 Ом/; P0= 50 мВт/мм2)

Принимаем для всех резисторов мощность рассеяния P=0,125 Вт.

Длина резистора прямоугольной формы должен быть не меньше одной из двух величин:

где lтехн – минимальная длина резистора, обусловленная возможностями толстопленочной технологии; lтехн = 0,8 мм

Длина резистора определяется из условия выделения заданной мощности:

где Кр – коэффициент запаса мощности, учитывающий подгонку резистора:

![]()

Отсюда следует, что Кр = 1.1.

![]()

Согласно сказанному выше выбираем длину резистора R8 равной lрасч = 1.2 мм.

Расчетная ширина резистора определяется по формуле:

Длина резистора с учетом перекрытия с контактными площадками:

где е = 0,2мм – минимальный размер перекрытия,

![]()

Площадь резистора определяется по формуле:

![]()

Размеры резистора R10 аналогичны размерам резистора R8

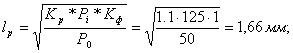

Расчет резистора R3, R6,

Резистивная паста:

ПР – 20К (rS= 20000 Ом/; P0= 50 мВт/мм2 )

Принимаем для всех резисторов мощность рассеяния P=0,125 Вт.

Длина резистора прямоугольной формы должен быть не меньше одной из двух величин:

где lтехн – минимальная длина резистора, обусловленная возможностями толстопленочной технологии; lтехн = 0,8 мм

Длина резистора определяется из условия выделения заданной мощности:

![]()

где Кр – коэффициент запаса мощности, учитывающий подгонку резистора:

Отсюда следует, что Кр = 1.1.

![]()

Согласно сказанному выше выбираем длину резистора R3 равной lрасч = 1.7 мм.

![]()

Расчетная ширина резистора определяется по формуле:

![]()

Длина резистора с учетом перекрытия с контактными площадками:

где е = 0,2мм – минимальный размер перекрытия,

Площадь резистора определяется по формуле:

![]()

Размеры резистора R6 аналогичны размерам резистора R3

Расчет резистора R9,

Резистивная паста:

ПР-20К(rS= 20000 Ом/; P0= 50 мВт/мм2)

Принимаем для всех резисторов мощность рассеяния P=0,125 Вт.

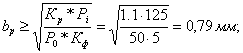

Ширина резистора прямоугольной формы должна быть не меньше наибольшего значения одной из двух величин:

где bтехн – минимальная ширина резистора, обусловленная возможностями толстопленочной технологии; bтехн = 0,8

Ширина резистора из условия выделения заданной мощности:

где Кр – коэффициент запаса мощности, учитывающий подгонку резистора:

![]()

Отсюда следует, что Кр =1+0.1=1.1

![]()

Согласно сказанному выше выбираем ширину резистора R9 равной bрасч = 0,8 мм.

![]()

Расчетная длина резистора определяется по формуле:

Для резистора R9 lиспр =3,7мм

Длина резистора с учетом перекрытия с контактными площадками:

где е = 0,2мм – минимальный размер перекрытия,

![]()

Площадь резистора определяется по формуле:

![]()

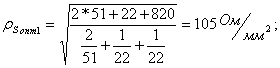

Для третьей группы:

По рассчитанному значению оптимального удельного сопротивления выбираем пасту с удельным сопротивлением, ближайшим к оптимальному:

- для второй группы выбираем пасту ПР – 100 с удельным сопротивлением 100 Ом;

Определим коэффициенты формы резисторов по формуле:

![]()

1) для резистора R2 ,R13 : Кф7 = 51/100=0.51(резистор прямоугольной формы (0.1<=Кф3<=1)

2) для резистора R4 : Кф8 = 22/100=0.22(резистор прямоугольной формы (0.1<=Кф3<=1)

3) для резистора R12 : Кф9 = 820/100=8,2(резистор прямоугольной формы (1<Кф3<10)

Осуществим расчёты:

Расчет резистора R2 ,R13

Резистивная паста:

ПР – 100 (rS= 100 Ом/; P0= 50 мВт/мм2)

Принимаем для всех резисторов мощность рассеяния P=0,125 Вт.

Длина резистора прямоугольной формы должен быть не меньше одной из двух величин:

где lтехн – минимальная длина резистора, обусловленная возможностями толстопленочной технологии; lтехн = 0,8 мм

Длина резистора определяется из условия выделения заданной мощности:

где Кр – коэффициент запаса мощности, учитывающий подгонку резистора:

![]()

Отсюда следует, что Кр = 1.1.

![]()

Согласно сказанному выше выбираем длину резистора R2 равной lрасч = 1.2 мм.

Расчетная ширина резистора определяется по формуле:

![]()

Длина резистора с учетом перекрытия с контактными площадками:

![]()

где е = 0,2мм – минимальный размер перекрытия,

Площадь резистора определяется по формуле:

![]()

Размеры резистора R13 аналогичны размерам резистора R2

Расчет резистора R4

Резистивная паста:

ПР – 100 (rS= 100 Ом/; P0= 50 мВт/мм2)

Принимаем для всех резисторов мощность рассеяния P=0,125 Вт.

Длина резистора прямоугольной формы должен быть не меньше одной из двух величин:

где lтехн – минимальная длина резистора, обусловленная возможностями толстопленочной технологии; lтехн = 0,8 мм

Длина резистора определяется из условия выделения заданной мощности:

где Кр – коэффициент запаса мощности, учитывающий подгонку резистора:

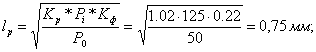

![]()

Отсюда следует, что Кр = 1.02.

![]()

Согласно сказанному выше выбираем длину резистора R4 равной lрасч = 0,7 мм.

Т.к толстопленочная технология не может позволить изготовление резистора такой толщины, то резистор R4 будет исполнен в виде навесного элемента.

Расчет резистора R12,

Резистивная паста:

ПР – 100 (rS= 100 Ом/; P0= 50 мВт/мм2)

Принимаем для всех резисторов мощность рассеяния P=0,125 Вт.

Ширина резистора прямоугольной формы должна быть не меньше наибольшего значения одной из двух величин:

где bтехн – минимальная ширина резистора, обусловленная возможностями толстопленочной технологии; bтехн = 0,8

Ширина резистора из условия выделения заданной мощности:

![]()

где Кр – коэффициент запаса мощности, учитывающий подгонку резистора:

Отсюда следует, что Кр =1+0.1=1.1

Т.к толстопленочная технология не может позволить изготовление резистора такой толщины, то резистор R12 будет исполнен в виде навесного элемента.

Таблица:

| резистор | Номинал КОм | L мм | L полн | B мм |

S мм2 |

| R1,R11 | 2,2 | 1,4 | 1,8 | 2 | 3,6 |

| R2,R13 | 0,051 | 1,2 | 1,6 | 2,4 | 3,84 |

| R3,R6 | 20 | 1,7 | 2,1 | 1,7 | 3,57 |

| R5 | 5,1 | 2 | 2,4 | 1,3 | 3,12 |

| R7 | 6,8 | 2,4 | 2,8 | 1,2 | 3,36 |

| R8,R10 | 10 | 1,2 | 1,6 | 2,4 | 3,84 |

| R9 | 100 | 3,7 | 4,1 | 0,8 | 3,28 |

Вывод: в данных расчетах были приведены расчеты для трех групп резисторов, они должны наноситься по макс. габаритным параметрам для последующей подгонки. Если номиналы резисторов отличаются в одну сторону, то следует сначала провести отжег ГИС.

Расчет конденсаторов

Рабочее напряжение 12В, относительная погрешность изготовления конденсаторов 10%. Расчет конденсаторов на точность не проводят. Если точность изготовления конденсатора задана выше 15%, необходимо предусмотреть участок подгонки на верхней обкладке.

Выбираем диэлектрическую пасту ПД-1 для C2

Удельная ёмкость :С0=160пФ/см2

Выбираем диэлектрическую пасту ПК1000-30 для C6,C15

Удельная ёмкость :С0=3700пФ/см2

Расчет С2

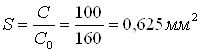

1) Определяем площадь верхней обкладки конденсатора.

2) Рассчитываем геометрические размеры верхней обкладки конденсатора. Для обкладок квадратной формы.

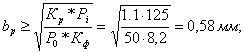

![]()

3) Вычисляем геометрические размеры нижней обкладки конденсатора.

![]() ,

,

где р=0.3 — перекрытие между нижней и верхней обкладками (по таблице 1.5)

4) Определяем геометрические размеры диэлектрика.

![]()

где f=0.2 — перекрытие между нижней обкладкой и диэлектриком (по таблице 1.5).

5) Вычисляем площадь, занимаемую конденсатором на плате.

![]()

Расчет С15

1) Определяем площадь верхней обкладки конденсатора.

2) Рассчитываем геометрические размеры верхней обкладки конденсатора. Для обкладок квадратной формы.

![]()

3)Вычисляем геометрические размеры нижней обкладки конденсатора.

![]() ,

,

где р=0.3 — перекрытие между нижней и верхней обкладками (по таблице 1.5)

4) Определяем геометрические размеры диэлектрика.

![]()

где f=0.2 — перекрытие между нижней обкладкой и диэлектриком (по таблице 1.5).

5) Вычисляем площадь, занимаемую конденсатором на плате.

![]()

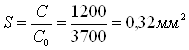

Расчет С6

1) Определяем площадь верхней обкладки конденсатора.

![]()

2) Рассчитываем геометрические размеры верхней обкладки конденсатора. Для обкладок квадратной формы.

![]()

3) Вычисляем геометрические размеры нижней обкладки конденсатора.

![]() ,

,

где р=0.3 — перекрытие между нижней и верхней обкладками (по таблице 1.5)

4) Опреры нижней обкладки конденсатора.

![]() ,

,

где р=0.3 — перекрытие между нижней и верхней обкладками (по таблице 1.5)

4) Определяем геометрические размеры диэлектрика.

![]()

где f=0.2 — перекрытие между нижней обкладкой и диэлектриком (по таблице 1.5).

5) Вычисляем площадь, занимаемую конденсатором на плате.

![]()

Вывод: в данных расчетах были приведены расчеты для двух групп конденсаторов, они должны наноситься по макс. габаритным параметрам для последующей подгонки.

Выбор корпуса

Корпус предназначен для защиты микросхемы от механических и других воздействий дестабилизирующих факторов (температуры, влажности, солнечной радиации, пыли, агрессивных химических и биологических сред и т.д.)

Конструкция корпуса должна удовлетворять следующим требованиям: надежно защищать элементы и соединения микросхемы от воздействий окружающей среды и, кроме того, обеспечивать чистоту и стабильность характеристик материалов, находящихся в непосредственном соприкосновении с кристаллом полупроводниковой микросхемы или платой гибридной микросхемы, обеспечивать удобство и надёжность монтажа и сборки микросхемы в корпус; отводить от неё тепло; обеспечивать электрическую изоляцию между токопроводящими элементами микросхемы и корпусом; обладать коррозийной и радиационной стойкостью; обеспечивать надежное крепление, удобство монтажа и сборки корпусов в составе конструкции ячеек и блоков микроэлектронной аппаратуры, быть простой и дешёвой в изготовлении, обладать высокой надёжностью.

Так как наша микросхема будет использоваться в военной промышленности, то целесообразней выбрать корпус. Этот тип корпуса способен обеспечить работу микросхемы в широком диапазоне температур, а так же способен защитить от различного рода физических и химических воздействий. Корпус будет заполнен инертным газом, для предотвращения коррозии. Корпус будет иметь прямоугольную форму, выводы будут располагаться по двум сторонам корпуса.

Заключение

В ходе выполнения курсовой работы были освещены вопросы конструирования и производства толстоплёночных гибридных интегральных схем (ГИС):

1. Порядок расчёта толстоплёночных пассивных компонентов, в частности: толстоплёночные резисторы и толстоплёночные конденсаторы.

2. Были изучены материалы, с помощью которых изготавливаются толстоплёночные ГИС, в частности пасты (фритты) для получения: материалы для плат, проводящих слоёв, резистивных элементов, плёночных конденсаторов.

3. Технологический процесс изготовления толстоплёночных ГИС, в частности: нанесение паст их последующая термообработка, установка выводов, установка полученной платы с выводами в корпус. Также были изучены наиболее применяемые типы корпусов.

Список литературы

1. Коледов Л.А. - Конструирование и технология микросхем. М.: Высшая школа, 1984.

2. В.Г. Барышев, А.А. Столяров Методические указания. Издательство: КФ МГТУ 1987г.

3. А.В. Нефедов, В.И. Гордеева – Отечественные полупроводниковые приборы и их зарубежные аналоги. М.: Радио и связь, 1990.

4. Диоды, тиристоры, транзисторы и микросхемы широкого применения. Справочник. / Б.Ф. Бессарабов, В.Д. Федюк, Д.В. Федюк – Воронеж: ИПФ “Воронеж”, 1994г.

5. Разработка и оформление конструкторской документации РЭА: Справ. пособие/ Э.Т. Романычева, А.К. Иванова, А.С. Куликова, Т.П. Новикова. – М.: Радио и связь, - 1984. – 256 с., ил.

6. Березин А.С., Мочалкина О.Р. Технология и конструирование интегральных микросхем. - М.: Радио и связь, 1983.

7. Пономарёв М.Ф. Конструкции и расчёт микросхем и микроэлементов ЭВМ. М.: Радио и связь, 1982.

8. Конструирование и расчёт больших гибридных интегральных схем, микросборок и аппаратуры на их основе. Под ред. Б.Ф. Высоцкого, М.: Радио и связь, 1981.

9. http://www.fips.ru/