Курсовая работа: Разработка печатного узла телеграфного ключа

Министерство образования Республики Беларусь

Учреждение Образования МГВРК

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

К КУРСОВОМУ ПРОЕКТУ ПО ПРЕДМЕТУ

«Конструирование РЭУ»

Разработка печатного узла телеграфного ключа

Выполнил: Липатов А.В.

Минск 2008

Содержание

Введение

1. Анализ исходных данных

1.1 Описание работы устройства, его внешних электрических связей. Выбор части схемы реализованной на одной печатной плате

1.2 Выбор и обоснование элементной базы

2. Конструирование печатной платы автоматического телеграфного ключа

2.1 Компоновочный расчет площади и выбор линейных размеров

2.2 Описание выбора материала для основания печатной платы. Выбор метода изготовления печатной платы

2.3 Выбор размеров элементов печатного монтажа. Расчёт возможности прокладки проводника в узких местах

3. Анализ климатических факторов, воздействующих на автоматический телеграфный ключ. Защита от них

3.1 Анализ климатических факторов

3.2 Способы защиты от климатических факторов

3.3 Расчёт теплового режима

4. Расчет собственной частоты печатной платы. Защита от механических воздействий

4.1 Расчет собственной частоты печатной платы

4.2 Выбор способов и методов виброзащиты

Заключение

Литература

Введение

Производство РЭС в настоящее время развивается высокими темпами, находит все более широкое применение во многих областях народного хозяйства и в значительной мере определяет уровень научно-технического прогресса. Современная РЭС используется в радиолокации, радионавигации, системах связи, вычислительной технике, машиностроении, на транспорте, в физических, химических, медицинских и биологических исследованиях и т. д. В связи с этим возникает потребность в расширении функциональных возможностей РЭС и серьезном улучшении таких технико-экономических показателей как надежность, стоимость, габариты, масса. Эти задачи могут быть решены только на основе рассмотрения целого комплекса вопросов системо- и схемотехники, конструирования и технологии, производства и эксплуатации. Именно на стадиях конструирования и производства РЭС реализуются системе- и схемотехнические идеи, создаются изделия, отвечающие современным требованиям. Проектирование современной РЭС — сложный процесс, в котором взаимно увязаны принципы действия радиотехнических систем, - схемы и конструкции аппаратуры и технология её изготовления. Требования, предъявляемые к РЭС, постоянно ожесточаются, а усложнение аппаратуры приводит к необходимости внедрения последних достижений науки и техники в разработку, конструирование и технологию РЭС. Радиоэлектроника немыслима сегодня без новой технической базы, в первую очередь, функциональной электроники и микроэлектроники. Создание интегральных микросхем, сверхбольших интегральных схем (СБИС), изделий функциональной микроэлектроники и многослойного монтажа позволило резко повысить надежность РЭС, уменьшить ее габариты, массу. Основное требование при проектировании РЭС состоит в том, чтобы создаваемое устройство было эффективнее своего аналога, т. е. превосходило его по качеству функционирования, степени миниатюризации и технико-экономической целесообразности. Современные методы конструирования должны обеспечивать: снижение стоимости, в том числе и энергоемкости; уменьшение объема и массы; расширение области использования микроэлектронной базы; увеличение степени интеграции, микро миниатюризацию межэлементных соединений и элементов несущих конструкций; магнитную совместимость и интенсификацию теплоотвода; взаимосвязь оператора и аппаратуры; широкое внедрение методов оптимального конструирования; высокую технологичность, однородность структуры; максимальное использование стандартизации.

1. Анализ исходных данных

1.1 Описание работы устройства, его внешних электрических связей. Выбор части схемы реализованной на одной печатной плате

Данная, очередная версия телеграфного ключа с МП (PIC 16c74), является дальнейшим развитием ключей, и отличается уменьшением количества используемых микросхем, с некоторыми новыми возможностями предоставляемых современной элементной базой и программным обеспечением.

Телеграфный ключ предназначен для записи и передачи сообщений кодом Морзе с помощью обычного или ямбического манипулятора. При отсутствии микросхемы памяти, работоспособность ключа сохраняется, кроме функций работы с памятью.

Технические характеристики:

- диапазон изменения скорости от 20 до 400 зн. в мин.

- диапазон изменения соотношений точки/тире от 1:3 до 1:5

- 12 кнопок управления (10 + 2 служебных)

- 10 ячеек памяти (энергонезависимых) - 24c32 по 400 байт каждая

- ямбический режим работы

- звуковое сопровождение манипуляции частотой - 800 гц.

- световая индикация режимов работы и манипуляции.

- генерация тренировочных текстов по 5 символов в группе:

a) латинского алфавита

b) русского алфавита

c) цифрового

d) смешанного

e) позывных (256 наиболее используемых префиксов + цифра + 3 буквы)

- выходы НР коммутационного реле

- напряжение питания 5V (4 элемента АА)

- потребление 25 mA

Данные характеристики, на взгляд автора, являются оптимальными для повседневной работы в эфире и не претендуют на замену ключа с МП на компьютер.

Преимуществом данного ключа является:

- энергонезависимая память при отключении питания.

- возможность останавливать вывод из памяти в любой момент времени.

- сохранение "почерка" при передаче из памяти, что нужно для "выделения"

букв позывного, или акцентирования внимания на какие-то особенности текста.

- возможность тренировки на прием с реальными позывными сигналами.

Главным звеном данной схемы является микропроцессор МП PIC16C74. В него загружен специальный софт (56 Кбайт), который собственно и определяет алгоритм работы. В зависимости от софта функциональное назначение и режим работы некоторых узлов могут быть переопределены. МП и память питаются напряжением +5В, так что для работы всей схемы в целом применяется именно оно.

Цепь питания: к разъему XP1 подводятся земля (GND) и +5в; диод VD2 – “защита то дурака” – защищает схему от неверной полярности напряжения подаваемого к разъёму; электролитический конденсатор C3 является фильтром - отводит переменную составляющую тока на землю; светодиод HL1(зелёный) - индикатор питания.

Внутренняя частота МП PIC16C74 = 20 МГц, что обеспечивает требуемое быстродействие телеграфного ключа. Для задания тактовой частоты шины устройства к выдам 13, 14 PIC16C74 подключен контур C1,C2,ZQ1.

К выводам DD1 (19..22, 33..40) подключены кнопки SB1..SB12, которые служат для управления устройством. Переменные резисторы R1, R7 регулируют соотношение точек/тире. Светодиоды HL2,HL3 служат для индикации режимов записи и чтение из памяти EEPROM (24LC32).

Розетка XS3 является входом для манипулятора, а выходов схема имеет две штуки: XS1 – коммутационный (где реле K1 представляет собой гальваническую развязку) и XS2 – аудио (маломощный, т.е. требуется усилитель). Динамик BA1 озвучивает работу ключа, при его отсутствии схема не потеряет работоспособность, так что он подсоединен к печатной плате с помощью соединительного контактного разъёма. С выходов МП 16C74 9,10 сигнал поступает на усилительные каскады (VT2 и VT2 соответственно) собранных по схеме с общим эмиттером.

Вся сохранённая информация находиться в микросхеме DD2 - энергонезависимая перезаписываемая память (EEPROM) – 24LC32. К выводам этой ИМС 1..4 подаётся земля, а 8 - +5В. Для обмена данными между МП 16C74 и 24LC32 используется шина I²C. Цепь соединяющая DD2/6 и DD1/17 служит для синхронизации двух микросхем, а данные при записи/чтении передаются через DD2/5 и DD1/18. Вывод DD2/7 не используется (NC – not connected).

Работа с ключом

При записи в любую из 10 ячеек памяти необходимо нажать последовательно {запись}, {N ячейки памяти}, после чего начать ввод с ключа текст, после

окончания ввода нажать {стоп}, при этом необходимо помнить, что все паузы сделанные в процессе ввода текста, будут соответствовать им при выводе, и в момент "длинной паузы" можно "вставлять" ключом любой текст.

Объем вводимого текста в память одной ячейки зависит от количества в нем точек и тире, и колеблется от 1 минуты, если записываются только точки на скорости около 150 зн. мин. и до 2 минут, если были тире, на той же скорости. Приближение заполнения ячейки памяти индицируется светодиодом. (На практике, еще ни разу не приходилось использовать заполненную хотя бы одну ячейку полностью, при работе в эфире.)

При выводе из любой ячейки памяти, необходимо нажать {N ячейки памяти}. Имеется буфер при выводе из ячеек памяти, хранящий до 16 последовательностей вывода ячеек памяти, что позволяет комбинировать выводимый из памяти текст. При выводе тренировочных текстов необходимо удерживая {стоп}, нажать {1...5}, в зависимости от типа текста. Прекращение вывода {стоп}, завершится после вывода последнего символа из группы в 5 знаков (или позывного).

Данный ключ используется уже более 2 лет вместе с трансивером FT-990, был опробован в экспедиции RK3DZJ/1 в 1999 году, и показал свою высокую надежность и удобство в работе.

1.2 Выбор и обоснование элементной базы

Выбор элементной базы проводится на основе схемы электрической принципиальной с учетом требований изложенных в техническом задании. Эксплуатационная надежность элементной базы во многом определяется правильным выбором типа элементов при проектировании устройства и использовании в режимах, не превышающие допустимые. Следует отметить, что ниже рассматриваются допустимые режимы работы и налагаемые при этом ограничения в зависимости от воздействующих факторов лишь с точки зрения устойчивой работы самих элементов, не касаясь схемотехники и влияния параметров описываемых элементов на другие элементы.

Для правильного типа элементов необходимо на основе требований к установке в части климатических, механических и др. воздействий проанализировать условия работы каждого элемента и определить:

- эксплуатационные факторы (интервал рабочих температур, относительную влажность окружающей среды, атмосферное давление, механические нагрузки и др.);

- значения параметров и их допустимые изменения в процессе эксплуатации (номинальное значение, допуск, сопротивление изоляции, шумы, вид функциональной характеристики и др.);

- допустимые режимы и рабочие электрические нагрузки (мощность, напряжение, частота, параметры импульсного режима и т.д.);

- показатели надежности, долговечности и сохраняемости;

- конструкцию выбираемого элемента, способ монтажа, габаритные размеры и массу.

Ниже приведено подробное описание выбранных (с учетом ранее сказанного) элементов и их типов.

Динамик Samsung PKS-230-5

Пьезоэлектрический динамик Samsung PKS-230-5 на основе кварца предназначен для использования в аппаратуре, не предъявляющей высокие требования к качеству звука и мощности (например, в сигнальных блоках). В основе его действия лежит обратный пьезоэлектрический эффект: возникновение механических напряжений в результате поляризации вызванной электрическими зарядами. Т.е. прикладывание напряжения определённой частоты ведёт к появлению акустических соответствующих колебаний.

Конденсатор К50-6

Конденсатор типа К50-6 электролитические алюминиевые. Предназначены для работы в цепях постоянного и пульсирующего тока. Выпускаются в герметичных металлических корпусах двух вариантов.

Допустимые воздействующие факторы при эксплуатации

Вибрационные нагрузки:

- диапазон частот, Гц 5…3000;

- ускорение, м/с2, не более 146

Многократные ударные нагрузки:

- ускорение, м/с2, не более 1471;

- длительность удара, мс 1,3.

Одиночные ударные нагрузки:

- ускорение, м/с2, не более 4905;

- длительность удара, мс 1…2.

Линейные нагрузки с ускорением, м/с2, не более 490

Акустические шумы:

- диапазон частот, Гц 50…10000;

- уровень звукового давления, дБ, не более 150.

Температура окружающей среды, °С

- верхнее значение +70;

- нижнее значение -15.

Относительная влажность воздуха, % , не более,

при температуре +25°С 98.

Пониженное атмосферное давление. Па (мм рт. ст.) 0.00013(10-6).

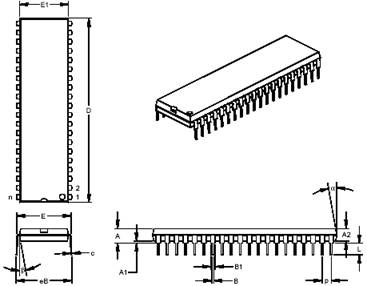

Микропроцессор PIC16C74-04/P

40-выводные 8-битные CMOS микроконтроллеры с АЦП.

|

Всего 35 простых для изучения инструкции

Все инструкции исполняются за один такт, кроме инструкций перехода, выполняемых за два такта

Скорость работы: тактовая частота до 20 МГц минимальная длительность такта 200 нс

Механизм прерываний (до 12 внутренних/внешних источников прерываний)

Воьмиуровневый аппартный стек

Прямой, косвенный и относительный режимы адресации для данных и инструкций

Рисунок 1.2.1 – внешний вид PIC16C74-04/P.

ППЗУ 24LC32

Энергонезависимая память (EEPROM) объёмом 32K. Для обмена данными использует шину IIC (I2C). Выпускается в корпусах со штыревыми выводами и планарные.

Шина I2C поддерживает любую технологию изготовления микросхем (НМОП, КМОП, биполярную). Две линии данных (SDA) и синхронизации (SCL) служат для переноса информации. Каждое устройство распознается по уникальному адресу - будь то микроконтроллер, ЖКИ буфер, память или интерфейс клавиатуры - и может работать как передатчик или приёмник, в зависимости от назначения устройства. Обычно ЖКИ буфер - только приёмник, а память может как принимать, так и передавать данные. Кроме того, устройства могут быть классифицированы как ведущие и ведомые при передаче данных.

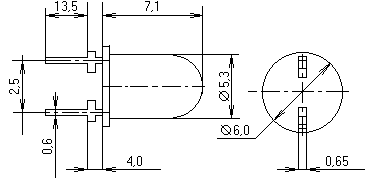

Светодиод АЛ307

Рисунок 1.2.2 – циколёвка светодиода АЛ307

АЛ307ВМ – зелёный λср = 562 нм

АЛ307АМ – красный λср = 662 нм

Температура окружающей среды, °С

- верхнее значение 70;

- нижнее значение -60.

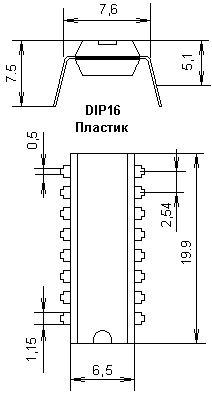

Реле герконовое EDR2H1A0500

Рисунок 1.2.3 – циколёвка реле герконового EDR2H1A0500

Электромагнитное реле с герметизированным магнитоуправляемым контактом. При работе показывает уровень акустического шума значительно ниже, чем у обычного реле. Выполнен в пластиковом корпусе со штыревыми выводами.

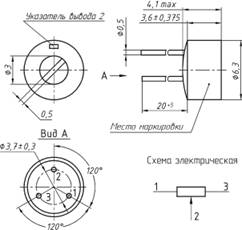

Резистор переменный СП3-19А-2

Рисунок 1.2.4 – циколёвка резистора переменного СП3-19А-2

Резисторы переменные одинарные однооборотные с круговым перемещением подвижной системы. Предназначены для работы в электрических цепях постоянного, переменного и импульсного тока.

|

Механические воздействия:

|

|||||||||||

|

Климатические воздействия:

|

Резистор С2-2З

Резисторы типа С2-2З с металлоэлектрическим проводящим слоем предназначены для работы в цепях постоянного, переменного и импульсного тока в качестве элементов навесного монтажа. Относятся к неизолированным резисторам.

Уровень собственных шумов, мкВ/В, не более 1,5.

Условия эксплуатации резисторов:

Температура окружающей среды, °С

- верхнее значение 85;

- нижнее значение -60.

Относительная влажность окружающего

воздуха при температуре 35°С, % 98.

Пониженное атмосферное давление. Па (мм рт.ст.) 0,00013•(10-6).

Вибрация:

- ускорение, м/с2, (g) 147(15);

- диапазон частот, Гц 5…600.

Удары:

- ускорение, (g), не более150;

- количество 4000.

Линейные нагрузки:

- с ускорением, (g), не более 200;

Минимальная наработка на отказ, ч 20000.

Срок сохраняемости, лет 15.

Кнопка ПКн-188

Переключатель кнопочный малогабаритный ПКн-188а имеет две пары выводов для повышения прочности крепления к печатной плате.

Диод КД522А

Полупроводниковый диод КД522А кремниевый предназначен для работы в приемной, усилительной и другой аппаратуре широкого применения. Выпускается в пластмассовом корпусе с гибкими выводами.

Эксплуатационные характеристики:

- Температура окружающей среды, °С: диапазон частот, Гц 10...600;

- ускорение, g 10;

Многократные удары с ускорением, g 70

Линейные нагрузки с ускорением, g 25

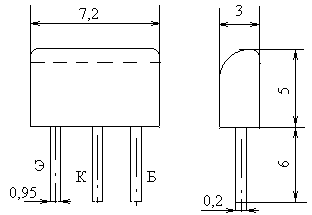

Транзистор КТ315Б

Транзисторы кремниевые эпитаксиально-планарные структуры n-p-n усилительные высокочастотные маломощные. Предназначены для работы в схемах усиления и генерирования колебаний высокой, промежуточной и низкой частоты. Выпускаются в пластмассовом корпусе с гибкими выводами. Масса транзистора не более 0,18 г.

| Параметр | Значение |

|

IК max |

100 мА |

|

UКЭR max |

20 В |

|

UКЭ |

10 В |

|

UКЭ нас |

0,4 В |

|

UЭБ0 max |

6В |

|

PК max |

150 мВт |

| T | 25 ºC |

|

TП max |

120 ºС |

|

ТК max |

100 ºС |

|

h21э |

50…350 |

|

IК |

1 mА |

|

IКБ0 |

1 мкА |

|

fгр |

250 MHz |

|

CК |

7 пФ |

2 Конструирование печатной платы автоматического телеграфног ключа

2.1 Компоновочный расчет площади и выбор линейных размеров

Выбор компоновочных работ на ранних стадиях проектирования позволяет рационально и своевременно использовать или разрабатывать унифицированные и стандартизированные конструкции РЭС. В зависимости от характера изделия (деталь, прибор, система) будет выполняться компоновка различных ее элементов. Основная задача, которая решается при компоновке РЭС, - это выбор форм, основных геометрических размеров, ориентировочное определение веса и расположение в пространстве любых элементов или изделий РЭС. На практике задача компоновки РЭС чаще всего решается при использовании готовых элементов (деталей) с заданными формами, размером и весом, которые должны быть расположены в пространстве или на плоскости с учетом электрических, магнитных, механических, тепловых и др. видов связи.

Методы компоновки элементов РЭС можно разбить на две группы: аналитические и модельные. К первым относятся численные и номографические, основой которых является представление геометрических или обобщенных геометрических параметров и операций с ними в виде чисел. Ко вторым относятся аппликационные, модельные, графические и натурные методы, основой которых является та или иная физическая модель элемента, например в виде геометрически подобного тела или обобщенной геометрической модели.

Основой всех методов является рассмотрение общих аналитических зависимостей. При аналитической компоновке мы оперируем численными значениями различных компоновочных характеристик: геометрическими размерами элементов, их объемами, весом, энергопотреблением и т.п. зная соответствующие компоновочные характеристики элементов изделия и законы их суммирования, мы можем вычислить компоновочные характеристики всего изделия и его частей.

Исходя из вышесказанного, проведём компоновку аналитическим методом.

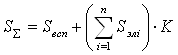

Вычисляем площадь печатной платы:

,

(2.1)

,

(2.1)

где Sвсп — вспомогательная площадь;

Sэлi — значения установочных площадей отдельных ЭРЭ;

K — коэффициент дезинтеграции (1,5…3).

Параметры элементов, необходимые для расчёта приведены в таблице 2.1.

Таблица 2.1 - Значения установочных площадей ЭРЭ проектируемой автоматического телеграфного ключа.

| Тип элемента |

Площадь,см2 |

Количество |

|

Конденсаторы: КМ-6-Н90-15пФ К50-6-6В-50мкФ |

0,3 0,6 |

2 1 |

|

Микросхемы: PIC16C74-04/P 24LC32 |

8,5 0,9 |

1 1 |

| Светодиод АЛ307 | 0,75 | 3 |

| Реле EDR2H1A0500 | 1,9 | 1 |

| Резистор C2-23-0,25 | 0,75 | 22 |

| Кнопка ПКн-188а | 0,5 | 12 |

| Диод КД522А | 0,7 | 2 |

| Транзистор КТ315Б | 0,5 | 2 |

| Розетка JKS-Stereo | 1,5 | 3 |

| Вилка PWR 2.5A | 0,9 | 1 |

| Кварц PK75-4МГц | 0,5 | 1 |

По (2.1) получим:

![]() см2.

см2.

Исходя из полученной площади печатной платы, выбираем размеры платы 120х80 мм.

2.2 Описание выбора материала для основания печатной платы. Выбор метода изготовления печатной платы

Для изготовления перемычек и подключения элементов навесного монтажа выбираем материал:

НВМ-0,12 4 600 С, НВМ-0,35 4 600 С — провод монтажный наружного монтажа, с пластмассовой изоляцией из пластиката, изготовленный из медной проволоки, одножильный с сечением жилы 0,12 мм и 0,35 мм соответственно, класс жилы 4, на рабочее напряжение 600 В, голубой.

Материал для изготовления печатной платы должен иметь следующие показатели (в заданных условиях эксплуатации РЭС): большую электрическую прочность, малые диэлектрические потери, обладать химической стойкостью к действию химических растворов, используемых в техпроцессах изготовления платы. Для изготовления плат общего применения в РЭС наиболее широко используется стеклотекстолит. Фольгированный стекло-текстолит (СФ) представляет собой слоистый прессованный материал, изготовленный на основе ткани из стеклянного волокна, пропитанной термореактивным связующим на основе эпоксидной смолы, и облицованный с одной стороны медной электролитической оксидированной или гальваностойкой фольгой (изготавливают листами толщиной: до 1 мм - не менее 400х600мм; от 1,5 и более - не менее 600х700мм). Однако у СФ есть существенный недостаток – высокая цена. Тут на помощь приходит гетинакс.

Фольгированный гетинакс (ГФ) уступает остальным материалам как по физико-механическим, так и по электрическим свойствам. Его рекомендуется использовать для аппаратуры, работающей при нормальной влажности окружающего воздуха, например для бытовой аппаратуры.

На основании вышеприведенного, для изготовления печатной платы может использоваться следующий материал:

- ГФ-1-35-1,5 ГОСТ 10316-78— гетинакс фольгированный односторонний, толщина фольги 35 мкм, толщина материала основания 1,5 мм.

Поверхностное электрическое сопротивление после кондиционирования в условиях 96ч/ 40°С/ 93%, Ом не менее 1010.

Покрытием для печатной платы служит лак марки УР-231, т.к. он получил наибольшее применение в производстве при сборке печатных плати имеет все необходимые свойства для защиты от внешних факторов.

В соответствии с ГОСТ 23752-79 существуют различные методы изготовления печатных плат, такие как:

- химический;

- комбинированный (позитивный и негативный);

- металлизации сквозных отверстий;

- попарного прессования;

- и т. д.

Первый метод применяется в основном для изготовления односторонних печатных плат, комбинированные методы — для двухсторонних, а последние — для многослойных печатных плат.

Проанализировав электрическую принципиальную схему автоматического телеграфного ключа, приходим к выводу, что наиболее рациональным будет применить односторонний печатный монтаж с без металлизации сквозных отверстий.

В качестве инструмента для получения контура заготовки применяют вырубные штампы, рабочие элементы которых изготовлены из инструментальной легированной стали. Стойкость штампов при вырубке заготовок из стеклотекстолита 1,5-2 тыс. ударов.

Для удаления оксидного слоя с поверхности используют механическую очистку абразивными кругами, крацевальными металлическими щетками, щетками из капрона или нейлона, на которые подается абразивная суспензия.

Для очистки монтажных отверстий от наволакивания смолы и других загрязнений и для увеличения производительности при обработке ПП применяют гидроабразивную обработку или чистку вращающимися щетками из синтетического материала с введенными в его состав абразивными частицами. Образование шероховатой поверхности после механической обработки способствует растеканию флюса и припоя, т.к. риски являются мельчайшими капиллярами.

Химическая обработка заключается в обезжиривании, травлении. Обезжиривание изделия проводят в растворах щелочей или органических растворителей: ацетоне, бензине и т.д. путем протирки, погружения, распыления, обработки в паровой фазе или в УЗ ванне. Современное оборудование для очистки имеет блочно-модульную конструкцию с программным управлением. Оно снабжается устройствами для регенерации моющих веществ и сушки изделий. Удаление оксидных пленок осуществляется в растворах кислот и щелочей. Наиболее эффективно удаление оксидной пленки осуществляется в 10 %-ном растворе соляной кислоты.

Нанесение рисунка схемы необходимо при осуществлении процессов металлизации и травления. Рисунок должен иметь четкие границы с точным воспроизведением узких линий, быть стойким к травильным растворам, не загрязнять платы и электролиты, легко сниматься после выполнения своих функций.

Перенос рисунка печатного монтажа на фольгированный диэлектрик осуществляется следующими методами: фотографическим, сеткографичеческим, офсетной печати.

Фотографический метод позволяет получить минимальную ширину проводников и расстояний между ними 0,1-0,15 мм с точностью воспроизведения до 0,01 мм. Этот метод включает нанесение фоторезиста на подготовленную поверхность заготовки, экспонирование через фотошаблон, проявление рисунка, дубление, контроль качества рисунка, ретуширование и удаление фоторезиста .

Защитный рисунок методом сеткографии получают продавливанием краски через сетчатый трафарет вручную или на автоматическом оборудовании, которое состоит из загрузочного устройства, машины для термической рихтовки плат, сеткографического станка, сушильной печи и накопителя готовых изделий. Закрепление краски на заготовке осуществляется длительной сушкой, а удаление — промывкой в растворителе.

Полученный рисунок ПП контролируется визуально, а также посредством различных оптических приборов, регистрирующих дефекты. Незначительные дефекты (поры, трещины, отслоения) в случае их обнаружения ретушируются лаком, а при невосстанавливаемом браке рисунок на ПП наносят повторно.

При разработке нашей печатной платы будем использовать фотографический метод получения позитивного рисунка.

Сверление отверстий в плате производится на специальных одно- и многошпиндельных сверлильных станках с ЧПУ. Для обработки отверстий используются специальные сверла из металлокерамических твердых сплавов ВК-6М, ВК-8М. Их стойкость при обработке фольгированных диэлектриков составляет 3-7 тыс. отверстий, при наличии лакового покрытия на ПП стойкость инструмента уменьшается в 2-3 раза. Увеличение температуры в зоне обработки при сверлении приводит к наволакиванию размягченной смолы на кромки контактных площадок, препятствующему металлизации отверстий .

Травление проводят в растворах на основе хлорного железа, персульфата аммония, хлорной меди, перекиси водорода, хромового ангидрида, хлорида натрия. Выбор травильного раствора определяется типом применяемого резиста, скоростью травления, величиной бокового подтравливания, возможностью регенерации и экономичностью всех стадий процесса. Скорость травления меди зависит от состава травителя, концентрации в нем окислителя и условий его доставки в зону обработки, температуры раствора и количества меди, перешедшей в раствор, т. е. емкости травителя.

Обработка заготовок по контуру производится после полного изготовления ПП. Чистовой контур получают штамповкой, обработкой на гильотинных ножницах, на станках с прецизионными алмазными пилами и фрезерованием. Для исключения повреждения рисунка ПП при групповой обработке пакета заготовок между ними прокладывают картон, а пакет помещают между прокладками из листового гетинакса.

Выходной контроль платы предназначен для определения степени ее соответствия требованиям чертежа, технических условий и стандартов. Основными видами выходного контроля являются: контроль внешнего вида, инструментальный контроль геометрических параметров и оценка точности выполнения отдельных элементов, проверка металлизации отверстий, определение целостности токопроводящих цепей и сопротивления изоляции. При изготовлении чаще других возникают такие дефекты, как короткое замыкание между элементами печатного монтажа, разрыв токопроводящих цепей, отслоение элементов печатного монтажа от диэлектрического основания, выход отверстия за пределы контактной площадки, коробление плат и др. Некоторые из этих дефектов определяются визуально.

Целостность токопроводящих цепей и сопротивление изоляции между проводниками проверяются электрическим методом на автоматических тестерах с ЧПУ.

2.3 Выбор размеров элементов печатного монтажа. Расчёт возможности прокладки проводника в узких местах

В данном разделе проводится расчет параметров печатного монтажа плат автоматического телеграфного ключа. Односторонняя печатная плата изготавливается химическим методом и имеет 2-й класс точности.

Печатные платы в зависимости от размеров элементов печатного монтажа делятся на пять классов.

Платы 4-го класса обеспечивают самую высокую плотность монтажа. Эти платы следует применять только в отдельных, технически обоснованных случаях.

Плотность монтажа по классу 3 следует применять только на платах с размерами до 240Х240 мм, по классу 4—с размерами до 170Х170 мм.

Чертежи печатных плат выполняют на бумаге, имеющей координатную сетку, нанесенную с определенным шагом. Наличие сетки позволяет не ставить на чертеже размеры на все элементы печатного проводника. При этом по сетке можно воспроизвести рисунок печатной платы при изготовлении фотооригиналов, с которых будут изготовлять шаблоны (например, фотонегативы) для нанесения рисунка платы на заготовку.

Координатную сетку наносят на чертеж с шагом 2,5 или 1,25 мм. Шаг 1,25 мм применяют в том случае, если на плату устанавливают многовыводные элементы с шагом расположения выводов 1,25 мм. Центры монтажных и переходных отверстий должны быть расположены в узлах (точках пересечения линий) координатной сетки. Если устанавливаемый на печатную плату элемент имеет два вывода или более, расстояние между которыми кратно шагу координатной сетки, то отверстия под все такие выводы должны быть расположены в узлах сетки. Если устанавливаемый элемент не имеет выводов, расстояние между которыми кратно шагу координатной сетки, то один вывод следует располагать в узле координатной сетки, а центр отверстия под другой вывод — на вертикальной или горизонтальной линиях координатной сетки.

Диаметр отверстий в печатной плате должен быть больше диаметра вставляемого в него вывода, что обеспечит возможность свободной установки электрорадиоэлемента. При диаметре вывода до 0,8 мм диаметр неметаллизированного отверстия делают на 0,2 мм больше диаметра вывода; при диаметре вывода более 0,8 мм — на 0,3 мм больше.

Диаметр металлизированного отверстия зависит от диаметра вставляемого в него вывода и от толщины платы. Связано это с тем, что при гальваническом осаждении металла на стенках отверстия малого диаметра, сделанного в толстой плате, толщина слоя металла получится неравномерной, а при большом отношении длины к диаметру некоторые места могут остаться непокрытыми. Диаметр металлизированного отверстия должен составлять не менее половины толщины платы.

Чтобы обеспечить надежное соединение металлизированного отверстия с печатным проводником, вокруг отверстия делают контактную площадку. Контактные площадки отверстий рекомендуется делать в виде кольца. Диаметр контактной площадки можно определить по формуле:

dк= d + 2b + с, (2.3.1)

где d—диаметр отверстия;

b—необходимая минимальная радиальная толщина контактной площадки;

с— коэффициент, учитывающий влияние разброса межцентрового расстояния, смещение фольги в разных слоях и ряд других факторов.

Для плат класса 1 величину b берут равной 0,3 мм;

для плат класса 2 — 0,2 мм.

Для многослойных и сложных плат классов 2 и 3 устанавливают допуск на межцентровое расстояние, равный ±0,1 мм. В этом случае коэффициент с выбирают равным 0,4—0,5 мм. Для плат класса 1 допуск на межцентровое расстояние берут ±0,2 мм и с=0,6—0,7 мм.

У плат, предназначенных для автоматизированной сборки, расстояние между центрами отверстий выполняют с допуском ±0,05 мм, а номинальный диаметр отверстия берут на 0,4 мм больше диаметра вывода; допуск отверстия берут по Н12.

Для неметаллизированных отверстий и торцов плат шероховатость поверхности делают такой, чтобы параметр шероховатости Rz=40.

Отверстия на плате нужно располагать таким образом, чтобы расстояние между краями отверстий было не меньше толщины платы. В противном случае перемычка между отверстиями не будет иметь достаточно механической прочности.

Контактные площадки, к которым будут припаиваться выводы от планарных корпусов, рекомендуется делать прямоугольными. Чтобы при установке ИМС не было ошибок, на контактной площадке, к которой будет припаиваться вывод № 1 ИМС, делают «усик».

Печатные проводники рекомендуется выполнять прямоугольной конфигурации, располагая их параллельно линиям координатной сетки.

Проводники на всем их протяжении должны иметь одинаковую ширину. Если один или несколько проводников проходят через узкое место, ширина проводников может быть уменьшена. При этом длина участка, на котором уменьшена ширина, должна быть минимальной.

Следует иметь в виду, что узкие проводники (шириной 0,3—0,4 мм) могут отслаиваться от изоляционного основания при незначительных нагрузках. Если такие проводники имеют большую длину, то следует увеличивать прочность сцепления проводника с основанием, располагая через каждые 25—30 мм по длине проводника металлизированные отверстия или местные уширения типа контактной площадки с размером 1x1 мм или более.

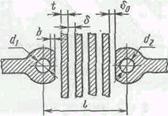

Если проводник проходит в узком месте между двумя отверстиями, то нужно прокладывать его так, чтобы он был перпендикулярен линии, соединяющей центры отверстий (рис.). При этом можно обеспечить максимальную ширину проводников и максимальное расстояние между ними.

Возможность прокладки в узком месте требуемого количества проводников (рис. 13.8) следует проверять по следующей формуле:

![]() (2.3.2)

(2.3.2)

Рисунок 2.3.1 - К расчету возможности прокладки печатных проводников в узком месте.

По формуле (2.3.1) рассчитываем диаметры всех контактных площадок:

1) dк = 0,8 + 2·0,2 + 0,4 = 1,6 мм.

2) dк = 1 + 2·0,2 + 0,4 ≈ 2 мм.

3) dк = 1,3 + 2·0,2 + 0,4 ≈ 2,2 мм.

3. Анализ климатических факторов,воздействующих на автоматический телеграфный ключ. Защита от них

3.1 Анализ климатических факторов

Изделия должны сохранять свои параметры в пределах норм, установленных техническими заданиями, стандартами или техническими условиями в течение сроков службы и сроков сохраняемости, указанных в техническом задании после или в процессе воздействия климатических факторов, значения которых установлены ГОСТ 15150-69.

Изделия предназначают для эксплуатации в одном или нескольких макроклиматических районах и изготавливают в различных климатических исполнениях.

Разрабатываемое устройство предназначено для эксплуатации в районах с умеренным и холодном климатом.

К макроклиматическому району с умеренным климатом относятся районы, где средняя из абсолютных максимумов температура воздуха равна или ниже + 40°С, а средняя из ежегодных абсолютных минимумов температура воздуха равна или выше - 45°С.

К макроклиматическому району с холодным климатом относятся районы, в которых средняя из ежегодных абсолютных минимумов температура воздуха ниже - 45°С.

Исходя из вышесказанного, автоматический телеграфный крючь будет изготавливаться в климатическом исполнении УХЛ.

Следует отметить, что изделия в исполнении УХЛ могут эксплуатироваться в теплом влажном, жарком сухом и очень жарком сухом климатических районах по ГОСТ 16350-80, в которых средняя из ежегодных абсолютных максимумов температура воздуха выше 40°С, и сочетание температуры, равной или выше 0°С, и относительной влажности, равной или выше 80%, наблюдается более 1 часов в сутки за непрерывный период более двух месяцев в году.

Изделия в различных климатических исполнениях в зависимости от места размещения при эксплуатации в воздушной среде на высотах до 4300 м изготавливают по категориям размещения изделий.

Разрабатываемое устройство предназначено для эксплуатации в помещениях (объемах) с искусственно регулируемыми климатическими условиями, например, в закрытых отапливаемых или охлаждаемых и вентилируемых производственных и других помещениях (отсутствие воздействия атмосферных осадков, прямого солнечного излучения, ветра, песка, пыли наружного воздуха, отсутствие или существенное уменьшение воздействия рассеянного солнечного излучения и конденсации влаги), а конкретнее - в лабораторных, капитальных жилых и других подобного типа помещениях. Следовательно, проектируемый блок относится к категории исполнения 4.2.

Нормальные значения климатических факторов внешней среды при эксплуатации изделий принимают по ГОСТ 15150-69 равными следующим значениям:

- верхнее рабочее значение температуры окружающего воздуха при эксплуатации, °С 35;

- нижнее рабочее значение температуры окружающего воздуха при эксплуатации, °С +2;

- верхнее предельное рабочее значение температуры окружающего воздуха при эксплуатации, °С +40;

- нижнее предельное рабочее значение температуры окружающего воздуха при эксплуатации, °С - 10;

- величина изменения температуры окружающего

воздуха за 8 ч., °С 40;

- верхнее значение относительной влажности при 25 °С, % 80;

- среднегодовое значение относительной влажности при 20 °С, % 60;

- среднегодовое значение абсолютной влажности, гм 10;

- верхнее рабочее значение атмосферного

давления, кПа (мм рт. ст.) 106,7 (800);

- нижнее рабочее значение атмосферного

давления, кПа (мм рт. ст.) 86,6 (650);

- нижнее предельное рабочее значение атмосферного давления, кПа (мм рт. ст.) 84,0 (630).

Указанное верхнее значение относительной влажности воздуха нормируется также при более низких температурах; при более высоких температурах относительно влажность ниже.

Так как нормированное верхнее значение относительной влажности 80%, то конденсация влаги не наблюдается.

Содержание в атмосфере на открытом воздухе коррозионно-активных агентов:

- сернистый газ, мг/м2•сут., не более 20;

- хлориды, мг/м2•сут., не более 0,03.

Содержание коррозионно-активных агентов в атмосфере помещений категории эксплуатации 4.2 в 2-5 раз меньше указанных и принимаются равными 30-60 % по ГОСТ 15150-69.

За нормальные значения факторов внешней среды при испытаниях изделия (нормальные климатические условия испытаний) принимаются следующие:

- температура, °С +25±10;

- относительная влажность воздуха, % 45...80;

- атмосферное давление, мм рт. ст. 630...800.

Так как разрабатываемый блок предназначен для работы в нормальных условиях, в качестве номинальных значений климатических факторов указанные выше принимают нормальные значения климатических факторов указанные выше.

За эффективную температуру окружающей среды (при тепловых расчетах) принимается максимальное значение температуры.

За эффективные значения сочетания влажности и температуры при расчетах параметров изделия, изменение которых вызывается сравнительно длительными процессами, принимаются среднемесячные значения сочетаний влажности и температуры в наиболее теплый и влажный период (с учетом продолжительности их воздействия).

За эффективные значения концентрации агрессивной среды принимают среднее логарифмическое значение содержания коррозионно-активных агентов, соответствующего данному типу атмосферы.

За эффективное значение давления воздуха принимается среднее значение давления.

Группа условий эксплуатации по коррозионной активности для металлов и сплавов без покрытий, а также с неметаллическими и неметаллическими неорганическими покрытиями — 1.

Группа условий эксплуатации в зависимости от климатического исполнения к категории размещения изделия (УХЛ 4.2) — 1.

Условия хранения изделий определяются местом их размещения, макроклиматическим районом и типом атмосферы и характеризуется совокупностью климатических факторов, воздействующих при хранении на упакованные или законсервированные изделия. Согласно ГОСТ 15150-69, для проектируемого изделия удовлетворительными являются условия хранения в отапливаемых и вентилируемых складах, хранилищах с кондиционированием воздуха, расположенных в любых макроклиматических районах.

Обозначения такого хранилища: основное — 1, буквенное — Л, текстовое "отапливаемое хранилище". Климатические факторы, характерные для данных условий хранения:

- температура воздуха, °С +5...+40;

- максимальное значение относительной влажности

воздуха при +5 °С, % 80;

- среднегодовое значение относительной влажности

воздуха при 20 °С, % 60;

- действие солнечного излучения, дождя, плесневых грибков отсутствует.

Транспортировка осуществляется в закрытых транспортных средствах, где колебания температуры и влажности воздуха несущественно отличаются от колебаний на открытом воздухе.

Климатические факторы, характерные для данных условий транспортировки:

- температура воздуха, °С -50...+50;

- максимальное значение относительной влажности

воздуха при 35 °С, % 98;

- среднегодовое значение влажности воздуха при 20 °С, % 60;

- пылевое загрязнение незначительно.

3.2 Способы защиты от климатических факторов

Герметизация - обеспечение практической непроницаемости корпуса РЭС для жидкостей и газов с целью защиты ее элементов от влаги, плесневых грибков, пыли, песка, грязи и механических повреждений. Она является наиболее радикальным способом защиты элементов РЭС.

Различают индивидуальную, общую, частичную и полную герметизацию.

Индивидуальная допускает замену компонентов РЭС при выходе из строя и ремонт изделия. При общей герметизации (она проще и дешевле индивидуальной) замена компонентов и ремонт возможны только при демонтаже корпуса, что может вызвать затруднение.

Для частичной герметизации применяют пропитку, обволакивание и заливку как компонентов, так и РЭС лаками, пластмассовыми или компаундами на органической основе. Они, как правило, не обеспечивают герметичность в течение длительного времени.

Практически полная защита РЭС от проникновения воды, водяных паров и газов достигается при использовании металлов, стекла и керамики с достаточной степенью непроницаемости. Наиболее распространенные способы такой герметизации - применение металлических корпусов с воздушным заполнением.

Важным фактором повышения эффективности герметизации является лакокрасочные, гальванические и химические покрытия пропитывающих, обволакивающих и заливочных материалов, металлического и металло-полимерного гермокорпусов.

Разъемная герметизация применяется для защиты блоков РЭС, требующих замены компонентов при ремонте, регулировке и настройке. Общие требования к покрытиям металлическим и неметаллическим неорганическим установлены ГОСТ 9.301-86.

Требования к поверхности основного металла: под защитные покрытия Rz 40, не грубее; под защитно-декоративные Rа 2,5, не грубее; под твердые и электроизоляционные Rа l,25, не грубее.

Анодно-окисные покрытия — защитные покрытия пленкой окислов основного металла, полученной в электролите.

Покрытия по алюминию и алюминиевым сплавам имеют пористое строение и сравнительно высокую твердость.

Покрытия, наполненные в растворе бихроматов, обладают повышенной адгезией к лакам, эмалям и применяются в качестве подслоя.

Цинковое покрытие защищает металлы от коррозии химически. Оно улучшает свинчиваемость деталей. Покрытие обладает декоративными свойствами, цвет - серый или серебристо-серый.

Эмаль МЛ12 прочная, высокоэластичная, глянцевая, обеспечивает покрытие до второго класса. Стойкость к статическому действию воды или масла сорок восемь часов, бензина — восемь часов.

Эмаль ПФ115 эластичная с хорошей адгезией, глянцевая, обеспечивает покрытие до третьего класса.

3.3 Расчёт теплового режима

Методика расчета теплового режима блока РЭС в перфорированном корпусе:

а) Рассчитывается поверхность корпуса блока:

![]() , (3.3.1)

, (3.3.1)

где L1, L2 - горизонтальные размеры корпуса, м;

L3 - вертикальный размер, м.

б) Определяется условная поверхность нагретой зоны: (6.4)

![]() , (3.3.2) где kз - коэффициент заполнения корпуса по объему.

, (3.3.2) где kз - коэффициент заполнения корпуса по объему.

в) Определяется удельная мощность корпуса блока:

![]() , (3.3.3)

, (3.3.3)

где Р - мощность, рассеиваемая в блоке.

г) Определяется удельная мощность нагретой зоны:

.(3.3.4)

.(3.3.4)

д) Находится коэффициент Θ1 в зависимости от удельной мощности корпуса блока:

![]() .

(3.3.5)

.

(3.3.5)

е) Находится коэффициент Θ2 в зависимости от удельной мощности нагретой зоны:

![]() .

(3.3.6)

.

(3.3.6)

ж) Определяется коэффициент КH1 в зависимости от давления среды вне корпуса блока:

![]() , (3.3.7)

, (3.3.7)

где H1 — давление окружающей среды в Па.

з) Определяется коэффициент КH2 в зависимости от давления среды внутри корпуса блока:

![]() , (3.3.8)

, (3.3.8)

где Н2 - давление внутри корпуса в Па.

и) Рассчитывается суммарная площадь перфорационных отверстий:

, (3.3.9)

, (3.3.9)

где Si - площадь i-го перфорационного отверстия.

к) Рассчитывается коэффициент перфорации:

![]() .(3.3.10)

.(3.3.10)

л) Определяется коэффициент, являющийся функцией коэффициента перфорации:

![]() .(3.3.11)

.(3.3.11)

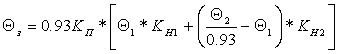

м) Рассчитывается перегрев корпуса блока:

![]() .(3.3.12)

.(3.3.12)

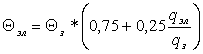

н) Определяется перегрев нагретой зоны:

. (3.3.13)

. (3.3.13)

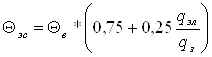

о) Определяется средний перегрев воздуха в блоке:

![]() .

(3.3.14)

.

(3.3.14)

п) Определяется удельная мощность элемента:

, (3.3.15)

, (3.3.15)

где Рэл - мощность, рассеиваемая элементом, температуру которого требуется пределить; Sэл - площадь поверхности элемента омываемая воздухом.

р) Рассчитывается перегрев поверхности элементов:

. (3.3.16)

. (3.3.16)

с) Рассчитывается перегрев среды, окружающей элемент:

. (3.3.17)

. (3.3.17)

т) Определяется температура корпуса блока:

![]() , (3.3.18)

, (3.3.18)

где Tc - температура среды окружающей блок.

у) Определяется температура нагретой зоны:

![]() . (3.3.19)

. (3.3.19)

ф) Определяется температура поверхности элемента:

![]() . (3.3.20)

. (3.3.20)

х) Определяется средняя температура воздуха в блоке:

![]() . (3.3.21) ц)

Определяется температура среды, окружающей элемент:

. (3.3.21) ц)

Определяется температура среды, окружающей элемент:

![]() .

.

4 Расчет собственной частоты печатной платы.Защита от механических воздействий

4.1 Расчет собственной частоты печатной платы

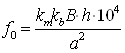

Собственная частота печатной платы (f0) рассчитывается по формуле:

(4.1.1)

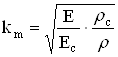

где km – коэффициент, зависящий от материала платы ;

kb – коэффициент, зависящий от массы элементов, закреплённых на плате;

B – коэффициент, зависящий от соотношения длин сторон и способа закрепления платы;

h – толщина платы, см;

a – длина платы, см.

Значения коэффициента В приводится в справочниках для стальных пластин. Поэтому для расчёта собственной частоты пластин из других материалов (например, плат из стеклотекстолита, гетинакса) необходимо использовать коэффициент km, зависящий от модуля Юнга и плотности стали (Ес и rс) и материала платы (Е и r):

(4.1.2)

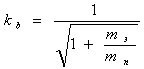

Коэффициент kb учитывает неравномерность распределения массы за счёт навесных элементов и рассчитывается по формуле:

(4.1.3)

где mэ – масса элементов, mп – масса платы (без элементов).

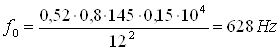

Для гетинакса km = 0,52. B = 145.

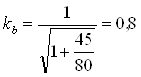

Найдём kb по формуле (4.1.3):

По формуле (4.1.1) найдём собственную частоту:

4.2 Выбор способов и методов виброзащиты

Вибрации подвержены РЭС, установленные на автомобильном, железнодорожном транспорте, в производственных зданиях, на кораблях и самолетах.

Практический диапазон частот вибрации, действующей на РЭС, имеет широкий предел. Например, для наземной аппаратуры, переносимой или перевозимой на автомашинах, частота достигает 120 Гц при ускорении, действующем на приборы, до б g. Работающие в таких условиях РЭС должны обладать вибропрочностью и виброустойчивостью.

Вибропрочность — способность РЭС противостоять разрушающему действию вибрации в заданных диапазонах частот и при возникающих ускорениях в течение срока службы.

Виброустойчивость — способность выполнять все свои функции в условиях вибрации в заданных диапазонах частот и возникающих при этом ускорениях.

Известно, что в приборах, не защищенных от вибрации и ударов, узлы, чувствительные к динамическим перегрузкам, выходят из строя. Делать такие узлы настолько прочными, чтобы они выдерживали максимальные (действующие) динамические перегрузки, не целесообразно, так как увеличение прочности, в конечном счете, ведет к увеличению массы, а вследствие этого и к неизбежному возрастанию динамических перегрузок. Поэтому целесообразно использовать другие средства для снижения перегрузок.

Покрытие платы лаком не только обеспечивает защиту от вибрации, но и создает дополнительные точки крепления элементов к плате.

Многие электрорадиоэлементы (сопротивления, конденсаторы, полупроводниковые приборы, микросхемы и др.) выполнены так, что при соблюдении определенных требований к закреплению могут нормально работать при вибрации с частотой до нескольких тысяч герц. При креплении этих элементов только за выводы, особенно если длина выводов велика, могут возникать резонансные явления, что приводит к поломкам элементов. Поэтому некоторые ЭРЭ дополнительно крепят за корпус к печатным платам или другим элементам конструкции, на которых они установлены. Хуже всего работают при воздействии высокочастотных вибраций такие устройства, как конденсаторы переменной емкости, электромагнитные реле, радиолампы (особенно крупногабаритные), электромеханические устройства и другие элементы конструкции, имеющие низкую резонансную частоту. В настоящее время количество таких элементов в аппаратуре при необходимости удается уменьшить, а в некоторых случаях—полностью отказаться от их использования, заменяя их чисто электронными схемами, построенными с применением полупроводниковых приборов и микросхем.

Необходимо отметить, что реальные конструкции, встречающиеся в практике конструирования, имеют, как правило, сложную конфигурацию, и определение их резонансных частот расчетными методами связано с большими трудностями.

Обеспечить работу радиоэлектронных устройств при наличии высокочастотной вибрации только за счет придания конструкции необходимой жесткости удается не всегда, а в ряде случаев это экономически или технически нецелесообразно. Тогда в конструкцию изделия вводят амортизаторы. В соответствии с действующим государственным стандартом термин амортизатор заменен на виброизолятор. Однако, конкретные устройства, выпускаемые промышленностью, сохранили название амортизатор. Поэтому в настоящей главе будет применяться термин амортизатор.

В общем случае амортизатор — это пружинящий элемент, соединяющий аппарат с вибрирующим основанием:

корпусом корабля, фюзеляжем самолета и т. д. (рис. 16.3). Конструктивно амортизатор выполняют так, что он может выдерживать действующие в течение длительного времени вибрационные деформации. Жесткость амортизаторов выбирают такой, чтобы в сочетании с массой амортизируемого изделия они образовывали колебательную систему с низкой резонансной частотой, т. е. чтобы выполнялось условие f>fo.

Рисунок 4.1- Схема прибора, закрепленного на амортизаторах

Чтобы защитить аппарат от действия больших ударных перегрузок, необходимо применять жесткие амортизаторы. Они, как известно, плохо защищают аппарат от воздействия вибраций. Таким образом, при необходимости защитить аппарат от воздействия вибрации и ударов к амортизатору предъявляют явно противоречивые требования. Эти противоречия разрешаются на практике использованием в одной конструкции двух амортизаторов: мягкого — для защиты от вибрации, жесткого — для защиты от ударов. Более жесткий (противоударный) амортизатор не должен включаться в работу, когда на аппарат действуют вибрационные перегрузки при воздействии больших ударных перегрузок, после того как мягкий амортизатор сдеформировался на величину своего рабочего хода, возникающие усилия должен воспринимать противоударный амортизатор.

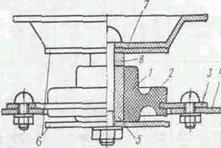

1—резиновая шайба; 2—поверхность резиновой шайбы, воспринимающая ударные перегрузки; 3—пластина; 4—основание, на котором закреплен аппарат; 5 — втулка; 6—ограничительные шайбы (ограничивают деформацию и предотвращают разрушение амортизатора при больших нагрузках); 7 — футляр аппарата; 8 — втулка, увеличивающая рабочий ход амортизатора

Рисунок 4.2 - Противоударный амортизатор

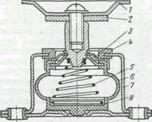

В изображенном на рис. 4.3 амортизаторе типа АД упругим элементом является спиральная пружина, сконструированная так, что при увеличении массы объекта входящие друг в друга витки пружины осаживаются на опорную пластину и выключаются из работы. Это приводит к увеличению жесткости амортизатора, которую рассчитывают так, чтобы частота собственных колебаний менялась незначительно.

1 — футляр аппарата;

2 — ограничительная шайба

3—калиброванное отверстие;

4—резиновый фланец, ограничивающий

ход амортизатора; 5—пружина амортизатора;

б—резиновый баллон; 7 — корпус амортизатора;

8 — опорная пластина

Рисунок 4.3 - Амортизатор типа АД

Такие амортизаторы называют равночастотными. Применение их позволяет осуществлять амортизацию объектов различной массы при небольшом количестве типоразмеров амортизаторов. Пружина амортизатора заключена в резиновый баллон, имеющий калиброванное отверстие. При деформации пружины воздух должен выходить через отверстие, за счет чего создается дополнительное затухание.

Амортизаторы типа АД, рассчитанные на нагрузки от 0,3 до 15 кг, выпускаются восьми типоразмеров, каждый из которых обладает равночастотностью при заданном диапазоне нагрузок. При этом частота собственных колебаний объекта лежит в пределах 7—9 Гц и виброизоляция начинается с частот 10—12 Гц. При использовании амортизаторов на высотных самолетах, где давление окружающего воздуха в несколько десятков раз меньше нормального, степень демпфирования резко ухудшается.

Заключение

В результате работы над курсовым проектом была разработана печатная плата автоматического телеграфного ключа, которая полностью отвечает современным эргономическим, функциональным, а также другим требованиям технического задания.

Данное устройство разработано с учетом современных требований конструирования РЭС, основными требованиями выступают следующие:

- обеспечение минимальных габаритов устройства;

- простота и удобство в эксплуатации;

- высокая ремонтопригодность;

- высокая надежность.

В ходе курсового проектирования была проанализирована схема электрическая принципиальная, произведен выбор элементной базы.

Результатом разработки явились данная пояснительная записка и комплект конструкторской документации на разрабатываемое изделие.

Литература

1) Г.Д. Фрумкин “расчёт и констуирование радиоэлектронной аппаратуры” M.: ВШ 1989 г.

2) “Методическое пособие по разработке печатного монтажа” Ж.С. Воробьёва, Н.С. Образцов, С.Н. Юрко, Н.В. Альферович.

3) Полупроводниковые приборы: Транзисторы. Справочник. В.Л. Аронов, А.В. Баюков, А.А. Зайцев и др. Под общ. ред. Н. Горюнова. – М.: Энергоатомиздат, 1983. – 904 с., ил.

4) Епифанов Г.И. Мома Ю.А. Физические основы конструирования и технологии РЭА и ЭВА. Москва "Советское радио", 1979.

5) "Радиолюбитель" 8,9,1992 год.

6) “Конструирование и САПР СВЧ устройств” Б. Ю. Капилевич.

7) "Основы конструирования и технологии РЭС", Учебное пособие, -M.: МИРЭА.

8) В.Н. Афанасьев, Колмановский В.Б., Носов В.Р. Математическая теория конструирования систем упраления. - М., Высшая школа, 1989.

9) Згут М.А. Условные обозначения и радиосхемы. - М.-Л: "Энергия", 1964. - 112 с.

10) Кубаркин А.В. Мастерская радиолюбителя. - М.: "ДОСААФ", 1956. - 32 с.

11) Справочная книга радиолюбителя-конструктора/Под ред. Н.И. Чистякова. - Москва: "Радио и связь", 1990. - 624 с.

12) Ломанович В. Справочник по радиодеталям. М.: Досааф, 1966. - 64 с.

13) CD: Большой справочник радиолюбителя. (7CD на 1).

14) Ресурсы internet.