Контрольная работа: Реализация схемы автоматизации технического процесса

Задание 1

Выбрать по справочной литературе необходимые приборы для реализации информационной цепи (датчик – преобразователь – контрольно-измерительный прибор) и управляющей цепи (регулятор – преобразователь, если необходим, – исполнительный механизм – регулирующий орган).

Дать краткое описание приборов и их параметров.

Приборы в цепи должны иметь согласованные параметры входные – и выходные сигналы, соответствовать уровню технологического параметра (информационная цепь) и мощности, требуемой для перемещения регулирующего органа в цепи управления.

Если мощность выходного сигнала датчика или его преобразователя позволяет, то этот сигнал можно одновременно подать на вход контрольно-измерительного прибора (КИП) и регулятора. В обратном случае для подачи на вход регулятора информации о текущей величине регулируемого параметра необходимо установить отдельный датчик (например, двойную термопару). Обратить внимание на класс точности используемых в информационной цепи приборов и диапазон шкалы контрольно-измерительного прибора. Номинальная величина технологического параметра должна находиться в последней трети диапазона шкалы контрольно-измерительного прибора.

Составить:

1. Структурную схему автоматизации.

2. Функциональную схему автоматизации.

3. Спецификацию оборудования.

Исходные данные:

| Вариант – последняя цифра шифра | Технологический параметр и условие | Величина параметра | Регулирующий орган | Техническая характеристика рег. органа | Дополнительные требования к цепи приборов |

| 10 |

Температура Среда щелочная |

300 0С |

Поворотная заслонка | Момент равен 80 Нм | Приборы пневматические |

Датчик – преобразователь температуры.

Преобразователи температуры с пневматическим выходным сигналом 13ТД73

1. Назначение

Предназначен для преобразования в унифицированный пневматический сигнал температуры жидких и газообразных агрессивных сред, в т.ч. в условиях АЭС.

2. Технические характеристики

| 1. Верхние пределы измерения: | +100…+400; |

| 2. Длина соединительного капилляра, м | 4 |

| 3. Длина погружения термобаллона, мм | 200 |

| 4. Классы точности | 0,6 |

| 5. Давление питания, кгс/см 2 | 1,4±0,14 |

|

6. Рабочий

диапазон выходных |

0,2…1 |

| 7. Температура окружающей среды, °С | –50…+80 |

| 8. Относительная влажность, %, не более | 95 |

|

9. Давление

измеряемой среды, |

64 без

защитной гильзы |

| 10. Изготавливаются по | ТУ 25–7310.032–86 |

| 11. Габаритные размеры, мм | 182х140х97 |

Регулятор.

Приборы контроля пневматические с электрическим приводом диаграммы ПВ10.1

1. Назначение

Приборы контроля работают совместно с пневматическими датчиками и другими устройствами, выдающими унифицированные аналоговые сигналы в пределах 20…100 кПа. ПВ10.1Э – прибор для непрерывной записи и показания величины регулируемого параметра, указания положения контрольной точки и величины давления на исполнительном механизме.

2. Технические характеристики

| Параметры | Значение |

| Диапазон аналоговых давлений, подаваемых на вход. | 20…100 кПа |

| Питание прибора осуществляется осушенным и очищенным от пыли и масла воздухом давлением. | 40 кПа ± 14 кПа |

| Класс загрязненности сжатого воздуха питания. | 0 и 1 |

| Предел допускаемой основной погрешности по всем шкалам и диаграмме. | не превышает ± 1,0% от номинального диапазона входного сигнала |

| Нижний предел измерения приборов с расходной шкалой. | 30% верхнего предела измерения |

| Изменение показаний прибора, вызываемое отклонением давления питания в пределах. | ± 14 кПа от номинального, не превышает 0,5 абсолютного значения предела допускаемой основной погрешности. |

| Погрешность хода диаграммы. | не превышает ± 5 мин. за 24 часа |

| Длина шкал приборов и ширина поля записи диаграммы. | 100 мм |

| Шкалы приборов. | 0–100 линейные |

| Скорость движения диаграммы. | 20 мм/ч |

| Температура окружающей среды. | +5…+50 °С |

| Относительная влажность воздуха при 35 °С и более низких температурах, без конденсации влаги. | 80% |

| Синхронный двигатель привода диаграммы питается от сети переменного тока напряжением. | 220 В |

| Расход воздуха: | 6,5 л/мин |

| Масса прибора: | 8,0 кг |

Исполнительный механизм.

Механизм исполнительный пневматический МИП-П

1. Назначение

Предназначены для перемещения регулирующих и запорно-регулирующих органов в системах автоматического и дистанционного управления.

2. Технические характеристики

| Рабочая среда | Сжатый воздух |

|

Ход поршня (мм) |

200 |

|

Давление питания (МПа) |

0,4.. 1,0 |

|

Входной сигнал (МПа) |

0,02.. 0,15 |

| Величина расхода воздуха при неподвижном штоке |

1,2 м3/ч |

|

Скорость перемещения штока при отсутствии нагрузки (при давлении питания 0,6 МПа) (м / с) |

0,08 |

|

Максимальные усилия, развиваемые при давлении питания 0,6 МПа (кН) толкающее: тянущее: |

4,1 3,1 |

|

Рабочая температура окружающего воздуха (°С) |

-30..+50 |

| Относительная влажность (%) | 95 |

|

Габаритные размеры (мм) |

175×190×560 |

|

Масса (кг) |

20 |

Регулирующий орган.

Заслонка поворотная. Nemen серия 5000

1. Назначение

Заслонки поворотные используются в качестве запорно-регулирующей трубопроводной арматуры.

2. Технические характеристики

| Диаметр | 125 мм. |

| Температура |

-100 – +6000С |

| Давление | 2,0 МПа |

| Среда | агрессивные среды, щёлочи |

| Исполнение | В-сквозные отверстия Т – резьбовые отверстия |

| Возможности управления |

-ручной рычаг (ручка) –

гребенка на площадке заслонки обеспечивает ступенчатую регулировку через

каждые 15 градусов поворота ручки |

| Крутящий момент для управления заслонкой | 80 Нм |

Аппаратура воздухоподготовки.

Редуктор давления РДФ-3–1

1. Назначение

РДФ-3–1 – редукторы давления с фильтром, предназначены для регулирования и автоматического поддерживания давления воздуха, необходимого для индивидуального питания пневматических приборов и средств автоматизации, а также очистки его от пыли, масла и влаги. Применяются в машиностроении, нефтяной, сахарной, химической промышленности и других отраслях.

ТУ 25.02.1898–75.

2. Технические характеристики

| Максимальный расход воздуха. | 1,6 м³/ч |

| Допускаемое давление питания. | 0,25…0,8 МПа (кгс/см²) |

| Пределы регулирования давления на выходе. | 0,02…0,2 МПа (кгс/см²) |

|

Допускаемое отклонение выходного давления при температуре окружающего воздуха (20±5) °С: · при изменении входного давления воздуха 0,25…0,8 МПа (кгс/см²); · при изменении расхода воздуха 0,15…1,6 м³/ч. |

0,008 МПа; 0,01 МПа. |

| Отклонение выходного давления при изменении температуры окружающей среды на каждые 10 °С. | 0,002 МПа (кгс/см²) |

| Размер твёрдых частиц на выходе | не более 10 мкм |

| Масса | не более 0,71 кг |

| Загрязненность воздуха после редуктора, не ниже класса | 3 |

|

Поз. обозначение |

Обозначение | Наименование | Кол. | Примечание |

| 1 | TE | Преобразователи температуры с пневматическим выходным сигналом 13ТД73 | 1 | |

| 2 | TRC | Приборы контроля пневматические с электрическим приводом диаграммы ПВ10.1 | 1 | |

| 3 | Механизм исполнительный пневматический МИП-П | 1 | ||

| 4 | Заслонка поворотная. Nemen серия 5000 | 1 |

Дано:

ωнм = 0,37 (с-1) – Наибольшая скорость вращения исполнительного вала;

εнм = 1,48 (с-2) – Амплитуда ускорения исполнительного вала;

Mнс = 61 (Н×м) – Статистический момент на исполнительном валу;

Jн = 36,2 (кг×м2) – Момент инерции нагрузки;

η = 0,97 – КПД одной ступени редуктора;

α = 4 – Допустимый коэффициент перегрузки ДПТ.

Требуемая мощность на валу:

Ртреб = (2×Jн × εнм + Мнс) × ωнм = (2 × 36,2 × 1,48 + 61) × 0,37 = 62.2162 (Вт).

Типоразмер ДПТ с номинальной мощностью:

Рном ≥ Ртреб = 175 (Вт) – двигатель типа СЛ – 521.

Технические данные двигателя постоянного тока серии СЛ типа 569

|

Тип |

Рном, Вт |

Uня, В |

ωня, с-1 |

Iня, А |

rя, Ом |

Jя × 10–6, кг×м2 |

d, м |

|

СЛ – 569 |

77 | 110 | 314 | 1,1 | 8,5 | 127 |

10-2 |

Рном = 77 (Вт) – номинальная мощность двигателя;

Uня = 110 (В) – номинальное напряжение якоря;

Iня = 1,1 (А) – номинальный ток якоря;

ωня = 314 (c-1) – номинальная скорость якоря;

Jя = 127×10-6 (кг×м2) – момент инерции якоря;

rя = 8,5 (Ом) – сопротивление якоря;

d = 10-2 (м) – диаметр вала двигателя.

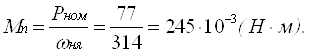

Номинальный полезный момент двигателя:

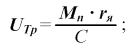

Коэффициент противоЭДС обмотки якоря:

Момент потерь на валу двигателя:

![]()

Момент с учетом потерь:

МS = С × Iня = 320 × 10-3 × 1,1 = 352,55 × 10-3 (Н × м).

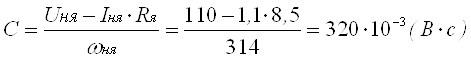

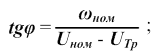

Предварительная оценка передаточного числа редуктора ip:

ip1 £ ip £ ip2

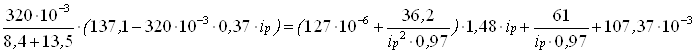

![]() ip1 и ip2 находятся из уравнения:

ip1 и ip2 находятся из уравнения:

1,7 · 10-3 · ip2 – 1,9 · ip + 118,1 = 0.

ip1 » 58;

ip2 » 1058.

Диапазон передаточного числа редуктора:

58 £ ip £ 1058

Проверка рассчитанного передаточного числа редуктора по ipmax = 1058.

А) Выполнение условия по скорости:

ip · wнм ≤ (1,1.. 1,2) · ωня;

ip · wнм = 1058 · 1,4 = 386,4 (с-1);

1,1 · ωня = 1,1 · 377 = 414,7 (с-1).

386,4 (с-1) ≤ 414,7 (с-1) – условие выполняется.

В) Выполнение условия по моменту:

MНОМ ≤ (3..4) · Mn;

MНОМ = 0,29 + 0,13 + 0,08 = 0,5 (Н·м);

3 · Mn = 3 · 464,2 · 10-3 = 1,4 (Н·м).

0,5 (Н·м) ≤ 1,4 (Н·м) – условие выполняется.

С) Выполнение условия по перегреву:

Mt ≤ Mn;

![]()

Mn = 464,2 · 10-3 (Н·м).

248,8 (Н·м) ≤ 464,2 (Н·м) – условие выполняется.

| Выбранный двигатель удовлетворяет всем условиям. |

Расчёт редуктора с цилиндрическими колёсами для ip = 200:

ip = i1 · i2 ·…· in = 200;

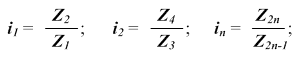

где:

Zn – число зубьев n-ой шестерни.

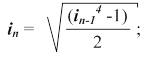

Соотношение передаточных чисел ступеней редуктора:

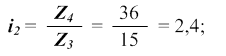

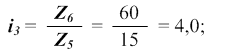

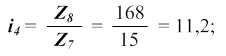

![]()

Из расчёта, что:

in = 11,2;

![]()

![]()

![]()

ИТОГ – 4 ступени.

i1 = 1,88;

i2 = 2,39;

i3 = 3,98;

i4 = 11,2.

ip = 1,88 · 2,39 · 3,98 · 11,2 = 200,29 » 200;

Расчёт числа зубьев:

Число зубьев ведущих шестерен:

Z1 = Z3 = Z5 = Z7 ≤ 15 = 15.

Число зубьев ведомых шестерен:

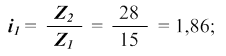

Z2 = Z1 · i1 = 15 · 1,88 = 28;

Z4 = Z3 · i2 = 15 · 2,39 = 36;

Z6 = Z5 · i3 = 15 · 3,98 = 60;

Z8 = Z7 · i4 = 15 · 11,2 = 168.

Расчёт диаметра колёс:

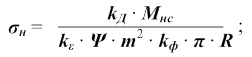

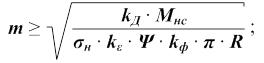

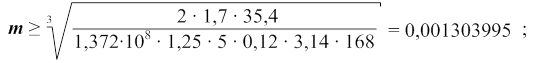

Модуль зуба выбирается из стандартного ряда при условии обеспечения прочности зуба по удельному давлению на зуб:

Для стальных цилиндрических прямозубых колёс с эвольвентным профилем:

|

σн |

Удельное давление на зуб |

≤ 1,372·108 |

|

kД |

Динамический коэффициент | 1,7 |

|

Мнс |

Статистический момент на исполнительном валу |

35,4 (Н× м) |

|

kε |

Коэффициент перекрытия | 1,25 |

|

ψ |

Коэффициент смещения (5..10) | 5 |

|

kф |

Коэффициент формы | 0,12 |

|

π |

3,14 | |

|

R |

Радиус последней шестерни редуктора |

(Z8 · m) / 2 |

|

Z8 |

Количество зубьев последней шестерни редуктора | 168 |

m ≥ 1,3 = 2,0.

Диаметр ведущих шестерен:

D1 = D3 = D5 = D7 = m · Z1 = 2,0 · 15 = 30 (мм).

Диаметр ведомых шестерен:

D2 = m · Z2 = 2 · 28 = 56 (мм);

D4 = m · Z4 = 2 · 36 = 72 (мм);

D6 = m · Z6 = 2 · 60 = 120 (мм);

D8 = m · Z8 = 2 · 168 = 336 (мм).

Проверка:

A) Меньшего диаметра из колёс, относительно диаметра вала:

D1 ≥ 2d.

30 (мм) ≥ 20 (мм) – условие выполняется.

B) Передаточного числа пар и всего редуктора:

ip = 1,86 · 2,4 · 4,0 · 11,2 = 199,99 » 200;

Передаточное число соответствует заданному.

Расчёт приведённого к валу двигателя момента инерции редуктора:

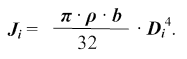

Расчёт момента инерции для шестерен по формуле для сплошного цилиндрического колеса:

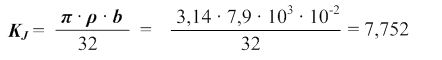

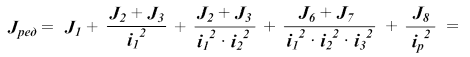

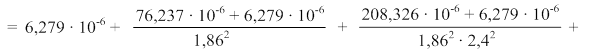

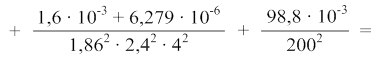

J1 = J3 = J5 = J7 = KJ · D14 = 7,752 · (3 · 10-2)4 = 6,279 · 10-6 (кг·м2);

J2 = KJ · D24 = 7,752 · (5,6 · 10-2)4 = 76,237 · 10-6 (кг·м2);

J4 = KJ · D44 = 7,752 · (7,2 · 10-2)4 = 208,326 · 10-6 (кг·м2);

J6 = KJ · D64 = 7,752 · (1,2 · 10-1)4 = 1,6 · 10-3 (кг·м2);

J8 = KJ · D84 = 7,752 · (3,36 · 10-1)4 = 98,8 · 10-3 (кг·м2);

Расчёт полного момента инерции:

|

π |

3,14 | |

|

ρ |

Плотность стали (кг/м3) |

7,9 · 103 |

|

b = m · ψ |

Ширина шестерни (м) |

10-2 |

|

Di |

Диаметр шестерни | 30..336 |

= 6,279 · 10-6 + 23,851 · 10-6 + 10,769 · 10-6 + 3,495 · 10-6 + 2,47 · 10-6 =

= 46,864 · 10-6 (кг·м2).

|

Jред = 46,864 · 10-6 кг·м2. |

Проверка пригодности двигателя с рассчитанным редуктором.

А) Выполнение условия по скорости:

ip · wнм ≤ (1,1.. 1,2) · ωня;

ip · wнм = 200 · 1,4 = 280 (с-1);

1,1 · ωня = 1,1 · 377 = 414,7 (с-1).

280 (с-1) ≤ 414,7 (с-1) – условие выполняется.

В) Выполнение условия по моменту:

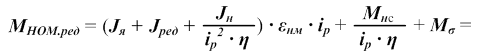

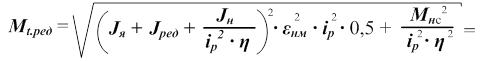

MНОМ.ред ≤ (3..4) · Mn;

= 288,387 · 10-3 + 182,474 · 10-3 + 81,167 · 10-3 = 0,552 (Н·м);

3 · Mn = 3 · 464,2 · 10-3 = 1,393 (Н·м).

0,552 (Н·м) ≤ 1,393 (Н·м) – условие выполняется.

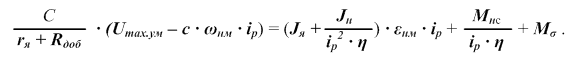

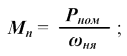

С) Выполнение условия по перегреву:

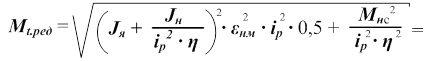

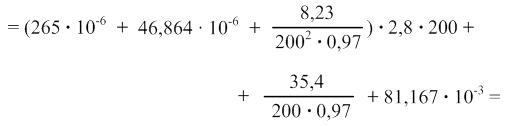

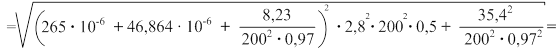

Mt.ред ≤ Mn;

![]() Mn = 464,2 · 10-3

(Н·м).

Mn = 464,2 · 10-3

(Н·м).

276,3 (Н·м) ≤ 464,2 (Н·м) – условие выполняется.

| Двигатель с редуктором подходят для использования. |

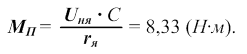

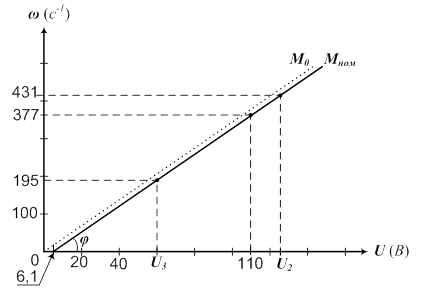

Построение семейств механических и регулировочных характеристик двигателя.

Механическая характеристика строится по уравнению механической характеристики ДПТ с независимым возбуждением:

1 точка – скорость холостого хода, при M = 0:

2 точка – рабочая точка, при М = Mn = 464,2 · 10-3 (Н·м),

и ω = ωня = 377 (с-1).

3 точка – пуск двигателя, при ω = 0:

Регулировочная характеристика строится также, по уравнению механической характеристики ДПТ с независимым возбуждением:

1 точка – рабочая точка, при U = Uня = 110 (В),

и ω = ωня = 377 (с-1).

2 точка – трогание двигателя, при U = UТр, и ω = 0;

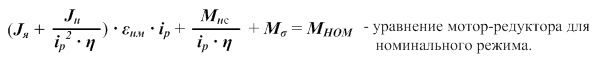

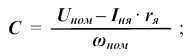

Расчёт усилителя мощности.

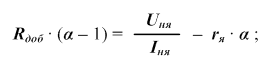

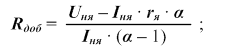

Максимальное напряжение усилителя мощности Umax.ум и добавочный резистор Rдоб, ограничивающий ток якоря при пуске:

![]() Umax.ум = α × Iня × (Rдоб

+ rя); – (уравнение якорной цепи для пускового режима).

Umax.ум = α × Iня × (Rдоб

+ rя); – (уравнение якорной цепи для пускового режима).

Umax.ум = = Iня × Rдоб + Uня. – (уравнение якорной цепи для номинального режима).

α × Iня × (Rдоб + rя) = = Iня × Rдоб + Uня;

![]()

Umax.ум = = Iня × Rдоб + Uня.

![]()

Umax.ум = = 2 × Rдоб + 110.

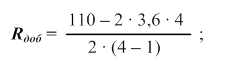

![]() Rдоб = 13,5 (Ом)

– добавочный

резистор;

Rдоб = 13,5 (Ом)

– добавочный

резистор;

Umax.ум = = 137,1 (В) – максимальное напряжение усилителя мощности.

Как следует из уравнения механической характеристики, скорость двигателя, а, следовательно, и его мощность (P = M · ω), при постоянном моменте нагрузки, можно регулировать изменением напряжения на якоре двигателя. Напряжение на якоре изменяется либо с помощью реостата, либо с помощью усилительно – преобразовательного устройства, при этом поток возбуждения остаётся постоянным.

Из уравнений для ДПТ и воспользовавшись графиками характеристик можно рассчитать напряжение на выходе усилительно – преобразовательного устройства в зависимости от требуемой мощности; и мощность в зависимости от напряжения.

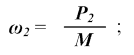

ω2 = (U2 – UТр) · tgφ;

В итоге:

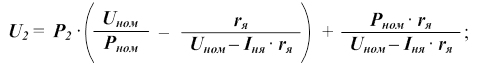

Используя паспортные данные, получается расчёт усилителя для данного двигателя:

U2 = P2 · 0,6 + 6,13;

P2 = U2 · 1,68 – 10,33.

Пример:P2 = 200 Вт;

U2 = 200 · 0,6 + 6,13 = 126 В;

ω2 = P2 / Мn = 200 / 0,4642 = 431 с-1.

U3 = 60 В;

P3 = 60 · 1,68 – 10,33 = 90 Вт;

ω2 = P2 / Мn = 90 / 0,4642 = 195 с-1.

Параметры нагрузки для AD

|

N |

wнм, с-1 |

eнм, с-2 |

Мнс, Н·м |

Jн, кг×м2 |

| 4 | 2,2 | 45 | 0,32 |

2,17·10-3 |