Реферат: Проектирование зенкера и протяжки

Реферат

Проектирование зенкера и протяжки

1. Проектирование зенкера

Необходимо спроектировать зенкер сборный насадной со вставными ножами.

1.1 Выбор типа зенкера

Зенкер – осевой режущий инструмент, предназначенный для повышения точности формы отверстия, полученного после сверления, ковки, отливки и т.д.

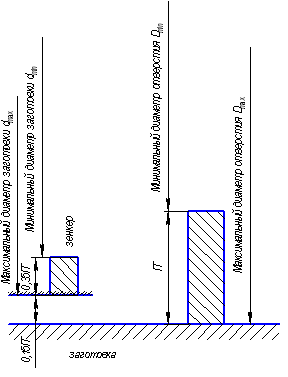

Требуемы квалитет Н10, следовательно, этот зенкер предназначен для

чистовой, т.е. окончательной обработки отверстия (зенкер №2), поэтому диаметр

его принимаем с учётом припусков отверстия, увеличения диаметра и припуска на

изнашивание. Рассчитаем предельные отклонения диаметра зенкера для требуемого

поля допуска отверстия: рассчитаем максимальный и минимальный диаметры зенкера

для обрабатываемого отверстия 60Н10 (![]() ), следовательно номинальный

диаметр отверстия 60,000 мм, максимальный диаметр 60,12 мм, допуск диаметра

отверстия (IT), соответствующий данному допуску Н10, составляет 0,12 мм;

), следовательно номинальный

диаметр отверстия 60,000 мм, максимальный диаметр 60,12 мм, допуск диаметра

отверстия (IT), соответствующий данному допуску Н10, составляет 0,12 мм;

![]()

максимальный диаметр зенкера

![]()

1.2 Выбор материала режущей части

Режущую часть зенкера выполняют из пластинок из твердого сплава ВК6-М по ГОСТ 3882-74, твердость НRА 88,5. Зенкеры с пластинками из твердого сплава выдерживают большую скорость резания, осевую составляющую силы резания, больший крутящий момент, в отличие от зенкеров из быстрорежущих сталей, так как рабочая часть у таких зенкеров полностью выполняется из быстрорежущих сталей, а крепление к хвостовику осуществляется посредством сварки. В месте сварного шва возможны такие дефекты как: раковины, непровары, поджог, пережег металла и т.д., что является недопустимым, такие дефекты являются трудно предсказуемыми. Поэтому целесообразно весь корпус зенкера изготавливать из одного материала. Наличие твердосплавных пластинок позволяет изготавливать корпус зенкера из более дешевых конструкционных сталей (например, сталь 40Х, 40ХН, 45, 45Х и т.д.).

1.3 Расчёт режимов резания

При назначении элементов режимов резания следует учитывать характер обработки, тип инструмента, материал его режущей части, материал заготовки.

Глубина резания:

Принимаем, что диаметр отверстия, полученный на предыдущей операции d=54, при окончательной(чистовой) обработке зенкерованием

t=0,5(D-d) t=0,5(60-54)=3(мм)

Подача:

Подачу определяем по таблице 26[3].

Так как диаметр зенкера 60мм, а материал обрабатываемой детали – чугун, следовательно подача на оборот S=1,8-2,2, принимаем S=2 мм/об.

Скорость резания:

Рассчитывается по эмпирическим формулам, установленным для каждого вида обработки. Скорость резания при зенкеровании

![]() ,

,

где t – глубина резания, S – величина подачи, Т – период стойкости. Необходимые данные для определения скорости резания выбираем по табл.29 [3] и период стойкости по табл.30 [3].

![]()

![]()

![]()

![]()

![]()

![]()

Для получения действительного значения скорости необходимо ввести

поправочный коэффициент, учитывающий фактические условия резания, ![]() -произведение

ряда коэффициентов

-произведение

ряда коэффициентов ![]() , где

, где ![]() коэффициент, учитывающий качество

обрабатываемого материала, по табл.1[1]

коэффициент, учитывающий качество

обрабатываемого материала, по табл.1[1]

![]() ,

,

где ![]() -показатель степени по табл.2 [3]

-показатель степени по табл.2 [3]

![]() ,

, ![]() -коэффициент, учитывающий глубину

зенкерования по табл. 31 [3]

-коэффициент, учитывающий глубину

зенкерования по табл. 31 [3] ![]() .

. ![]() -коэффициент, учитывающий качество

материала инструмента по табл.6 [1]

-коэффициент, учитывающий качество

материала инструмента по табл.6 [1] ![]() .

.

![]()

![]()

Определяем крутящий момент и осевую силу

![]() , значения составляющих этого

уравнения определяем по таблице 32 [1]

, значения составляющих этого

уравнения определяем по таблице 32 [1] ![]()

![]()

![]()

![]() ,

, ![]() коэффициент, учитывающий

фактические условия обработки заготовки по таблице 9 [3] для чугуна

коэффициент, учитывающий

фактические условия обработки заготовки по таблице 9 [3] для чугуна

![]() .

.

![]()

Осевая сила

![]() ,

,

значения составляющих уравнения берём по таблице 32 [3]

![]()

![]()

![]()

![]()

![]()

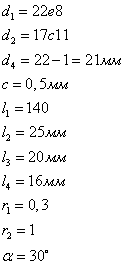

1.4 Определяем геометрические параметры и конструктивные элементы зенкера

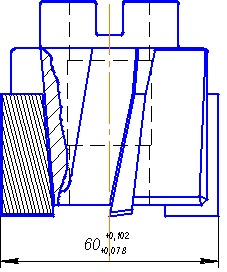

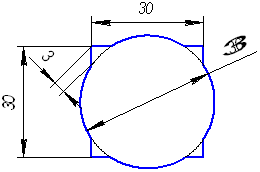

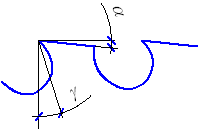

Поскольку необходимо обработать деталь из материала СЧ15: задний угол α=8°, передний угол γ=6°, угол наклона винтовой канавки обычно принимается у насадных сборных зенкеров ω=12°. Угол в плане φ принимается равным 90°, так как обрабатываем глухое отверстие в соотв. с эскизом. По ГОСТ 12510-71 длина рабочей части зенкера 42мм, длина насадной части 55мм – выбираются в зависимости от диаметра обрабатываемого отверстия, число ножей z=4, ширина ножа B=14,5мм, диаметр концевой части D1=38мм.[2].

Диаметр цилиндрического отверстия d0=22мм, длина паза t=9,5мм, ширина паза b=7,4Н10, радиус дна паза R=0,8. табл. 17[2].

2.4 Размеры ножей 2-32-14: длина режущей части L=32,8мм, ширина B=14,5мм, остальные по табл.18 [2].

3.4 Технические требования к зенкерам, оснащённым ножами из твёрдого сплава, принимаем по ГОСТ 12510-71.

4.4 Выполняем рабочий чертёж зенкера с указанием основных технических требований.

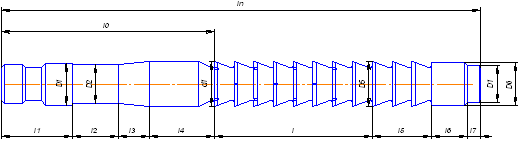

2. Проектирование протяжки

Необходимо спроектировать протяжку для обработки квадратного отверстия 30х30Н7 длиной 40мм.

2.1 Протяжки – специальный инструмент, предназначаемы для обработки одной или нескольких деталей одной классификационной группы

В зависимости от способа приложения рабочего усилия внутренние протяжки разделяют на следующие виды:

1) собственно протяжки, кода усилием станка инструмент протаскивается сквозь предварительно обработанное отверстие;

2) прошивки, когда усилием станка или пресса инструмент продавливается сквозь предварительно обработанное отверстие.

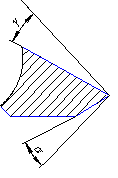

Выбираем профильную схему резания

2.2 Расчёт припусков на протягивание

Для протяжек с замкнутыми или разделёнными режущими кромками в случае просверленного отверстия припуск определяют по формуле:

![]() ,

,

где ![]() -припуск на диаметр, А-припуск на

сторону, равный толщине слоя металла, снимаемого протяжкой, -диаметр

предварительно просверленного отверстия,

-припуск на диаметр, А-припуск на

сторону, равный толщине слоя металла, снимаемого протяжкой, -диаметр

предварительно просверленного отверстия, ![]() -диаметр протягиваемого отверстия.

-диаметр протягиваемого отверстия.

Так как отверстие для протягивании – квадратное, то диаметр его –

это есть диагональ квадрата стороной 30(по условию) ![]()

![]() .

.

2.3 Толщина стружки и подъём зубьев

Толщину стружки и подъём зубьев протяжки выбирают в соответствии с характеристиками обрабатываемого материала, требуемым качество детали, прочностью протяжки, усилием станка, возможностью размещения стружки в канавках и принятой скоростью протягивания.

Подъёмом на зуб a называют разность высот двух соседних зубьев протяжки, представляющую собой толщину среза снимаемого каждый последующим зубом протяжки.

Так как расстояние между гранями в протяжке S=30мм, то подъём на зуб из табл.4 [2] a=0,15

2.4 Схема снятия стружки

Схема резания при протягивании определяет принятый порядок последовательности срезания припуска на протягивание, однако на конструкцию протяжек влияет метод образования поверхностей протягиванием. Применяем метод протягивания – метод подобия, когда все зубья протяжки имеют форму, подобную окончательно обработанной поверхности, срезающей стружку эквидистантными слоями.

2.5 Элементы режущей части протяжки

Выбор углов резания:

Для обрабатываемой детали из Стали 45(по условию), выбираем передний угол γ=15°, величина заднего угла для внутренних протяжек рекомендуется брать: для черновых зубьев α=3°, для чистовых α=2°, для калибрующих α=1°.

2.6 Черновые зубья

>Черновые зубья протяжки срезают основную массу припуска.

Число черновых зубьев протяжки:

![]() ,

,

где А – общий припуск на сторону, ![]() -припуск на сторону, оставляемы

для чистовых зубьев, а – подъём на зуб

-припуск на сторону, оставляемы

для чистовых зубьев, а – подъём на зуб ![]() .

.

2.7 Шаг черновых зубьев

Шаг черновых зубьев протяжек одинарного резания при протягивании обычных отверстий определяют по формуле

![]() ,

,

где L – длина протягиваемого отверстия

t=9(мм).

Длина режущей части

![]()

2.8 Глубина впадины стружечной канавки

![]() ,

,

где ![]() коэффициент вмещаемости стружки,

берётся из табл.11 [2]. При подъёме на зуб 0,15 и переднем угле γ=15°

коэффициент вмещаемости стружки,

берётся из табл.11 [2]. При подъёме на зуб 0,15 и переднем угле γ=15° ![]()

![]()

2.9 Для получения чистовой и ровной поверхности отверстия необходимо шаг зубьев делать неравномерным: в пределах до 1мм.

Неравномерность распределяется на каждые три зуба.

Число одновременно работающих зубьев при протягивании сплошных поверхностей:

![]() .

.

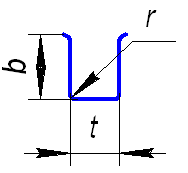

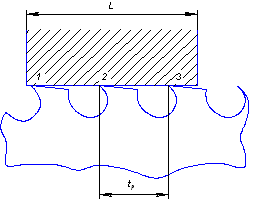

2.10 Форма и размеры впадин зубьев

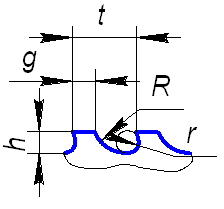

Форма канавки (зуба) протяжки определяется шагом зубьев t, шириной задней грани g, передним углом γ, радиусом спинки зуба R, углом спинки зуба n и радиусом переходной дуги r.

Размеры подсчитывают в зависимости от шага зубьев:

h=(0,45..0,38)t=4,05..3,42 g=(0,35..0,30)t=3,15..2,7 R=(0,65..0,7)t=5,85..6,3 r=0,5h=2,025..1,71

Профили зубьев протяжки нормализованы. Стружечные канавки бывают двух видов: с радиусной и прямолинейной спинками. Глубокую канавку применяют для плоских, шпоночных и т.п. протяжек, снимающих большой объём стружки. Мелкую канавку применяют для перегруженных – круглых и шлицевых малого диаметра.

Из табл. 12 [2]

Для шага черновых зубьев 9мм: h=3,5мм, g=3,5мм, r=1,8мм, R=5,5мм.

2.11 Геометрические параметры

Так как отверстие под протягивание получено сверлением, то первый зуб D1 не является режущим и D1=D0, где D0-номинальный диаметр предварительного отверстия

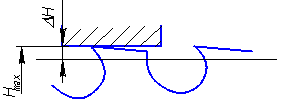

2.12 Чистовые и калибрующие зубья

Поперечные размеры калибрующих зубьев выполняют одинаковыми и равными наибольшим размерам отверстия с учётом возможных деформаций материала:

![]() ,

,

где δ – величина деформации(усадка или разбивание). При разбивании берём знак «+».

Принимаем величину δ=0,01мм.

Размер калибрующей части определяем по формуле

![]() ,

,

где ΔН – допуск на протягиваемое отверстие

![]()

Число калибрующих зубьев принимается из табл. 16[2] в зависимости

от квалитета обрабатываемого отверстия, так как отверстие 7 квалитета, то

кол-во калибрующих зубьев 6. Шаг калибрующих зубьев для отверстия выбираем 2/3

от шага режущих зубьев ![]() . Длина калибрующей части

. Длина калибрующей части ![]() .

.

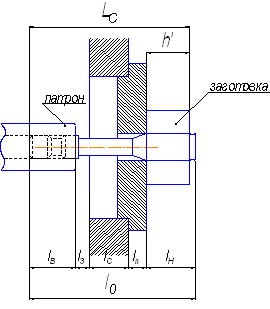

2.13 Длина протяжки

От торца хвостовика до первого зуба принимают в зависимости от размеров патрона, толщины опорной плиты, приспособления для закрепления заготовки, зазора между ними, длины заготовки и др. элементов.

Выбираем конструктивные размеры хвостовой части протяжки. По ГОСТ 4044-70 принимаем хвостовик типа 2, без предохранения от вращения с наклонной опорной поверхностью по табл.101 [1]

Диаметр передней направляющей принимаем равным диаметру

предварительно просверленного отверстия ![]() , длину переходного конуса

конструктивно принимаем

, длину переходного конуса

конструктивно принимаем ![]() , длину передней направляющей до

первого зуба

, длину передней направляющей до

первого зуба ![]() . Таким образом полная длина

хвостовика

. Таким образом полная длина

хвостовика ![]() .

.

Размер задней направляющей протяжки должен быть равен размеру протянутого отверстия, проектируем заднюю направляющую в форме квадрата 30х30f7

Общая длина протяжки

![]() ,

,

где ![]() длина задней направляющей,

принимая по табл.111 [1] в зависимости от размеров задней направляющей,

поскольку H=30, то

длина задней направляющей,

принимая по табл.111 [1] в зависимости от размеров задней направляющей,

поскольку H=30, то ![]() .

.

![]() , окончательно принимаем длину

протяжки 560js17.

, окончательно принимаем длину

протяжки 560js17.

2.14 Максимально допустимая главная составляющая силы резания

![]() ,

,

где ![]() постоянная, зависящая от

обрабатываемого материала и формы протяжки по табл.18[2] для стали 45

постоянная, зависящая от

обрабатываемого материала и формы протяжки по табл.18[2] для стали 45 ![]() ,

, ![]() толщина стружки

или подъём зубьев на сторону 0,15, х-показатель степени из табл.18 [2] х=0,85,z-число одновременно работающих зубьев 5,

толщина стружки

или подъём зубьев на сторону 0,15, х-показатель степени из табл.18 [2] х=0,85,z-число одновременно работающих зубьев 5,

![]() коэффициент,

учитывающий влияние переднего угла на усилие протягивания из табл.19[2] так как

передний угол 15°, то

коэффициент,

учитывающий влияние переднего угла на усилие протягивания из табл.19[2] так как

передний угол 15°, то ![]() ,

, ![]() коэффициент, учитывающий влияние

применения смазочно-охлаждающей жидкости, так как СОЖ применять не будем, то

коэффициент, учитывающий влияние

применения смазочно-охлаждающей жидкости, так как СОЖ применять не будем, то ![]() ,

, ![]() коэффициент,

учитывающий влияние износа зубьев протяжки на усилие протягивания из табл.19[2]

коэффициент,

учитывающий влияние износа зубьев протяжки на усилие протягивания из табл.19[2]

![]()

![]() (Н), так как полученное значение

силы резания не превышает тяговую силу станка 7523, равную 100000(Н), то

дальнейшая обработка возможна.

(Н), так как полученное значение

силы резания не превышает тяговую силу станка 7523, равную 100000(Н), то

дальнейшая обработка возможна.

2.15 Проверяем конструкцию протяжки на прочность

Рассчитаем конструкцию протяжки на разрыв во впадине первого зуба

![]()

где площадь сечения (H-h)x(H-h)=(30-7)х(30-7)=529

σ – напряжение в опасном сечении

![]() , напряжение в опасном сечении не

превышает допустимого напряжения по табл.112 [1], равного 350(МПа) для

быстрорежущей стали.

, напряжение в опасном сечении не

превышает допустимого напряжения по табл.112 [1], равного 350(МПа) для

быстрорежущей стали.

Рассчитаем конструкцию протяжки на разрыв в сечении хвостовика:

площадь сечения хвостовика 30х30=900

![]() , что также не превышает

допустимого напряжения для конструкционной стали, из которой изготовлен

хвостовик по табл.112[1], равного 250(МПа)

, что также не превышает

допустимого напряжения для конструкционной стали, из которой изготовлен

хвостовик по табл.112[1], равного 250(МПа)

2.16 Рассчитаем протяжку на достаточность объёма стружечной канавки

Определяем площадь активной части стружечной канавки – эта площадь принимается равной площади окружности с диаметром, равным высоте зуба

![]() ,

,

площадь снимаемой стружки ![]()

Коэффициент заполнения стружечной канавки ![]() , что вполне

соответствует требуемому значению коэффициента для одинарного протягивания

к=1,5-5.

, что вполне

соответствует требуемому значению коэффициента для одинарного протягивания

к=1,5-5.

2.17 Предельные отклонения на основные элементы протяжки и другие технические требования выбираем по ГОСТ 9126-76

2.18 Центровые отверстия выполняем по ГОСТ 14034-74, форма В

2.19 Выполняем рабочий чертёж протяжки с указанием основных технических требований

Список использованных источников

1. Н.А. Нефёдов, К.А. Осипов «Сборник задач и примеров по резанию металлов и режущему инструменту». – 5-е изд., перераб. и доп. – М.: «Машиностроение», 1990.

2. Шатин В.П., Шатин Ю.В. «Справочник конструктора-инструментальщика». М.: «Машиностроение», 1975.

3. «Справочник технолога-машиностроителя» Т.2 Под ред. А.Г. Косиловой и Р.К. Мещерякова.. – 4-е изд., перераб. и доп. – М.:»Машиностроение», 1985.

4. Г.Н. Сахаров, О.Б. Арбузов, Ю.Л. Боровой и др. «Металлорежущие инструменты». – М.: «Машиностроение», 1989.

5. Лекции по курсу «Металлорежущий инструмент», читал Левченко А.В.