Дипломная работа: Приспособление для дефектации шатуна в кривошипно-шатунном механизме трактора

Введение

Современный этап развития сельского хозяйства нашей страны характеризуется увеличением производства продукции на базе научно-технического прогресса и перевооружения современными машинами. В этих условиях центральное место принадлежит кадрам: мастерам производственного обучения и техникам-механикам – ведущей силе общественного производства в сельском хозяйстве. Наш колледж промышленности и транспорта готовит одну из специализаций 3106 «Механизация сельского хозяйства», где студенты изучают: тракторы, комбайны, сельскохозяйственные машины и автомобили. Получают теоретические и практические знания, для этого имеются оборудованные кабинеты по специальным дисциплинам и учебный полигон. На учебном полигоне проводится обучение студентов вождению тракторов, как колесных, так и гусеничных, а также обучение приёмам технического обслуживания машин и агрегатов, и подготовке их к работе.

Обучение проводится на основе современной сельскохозяйственной техники, так как неизменно возрастают требования к уровню профессиональной подготовки специалистов. Важное место в формировании умений и навыков будущего техника-механика принадлежит производственному обучению.

Производственное обучение занимает в учебном плане 60% всего учебного времени и помогает будущему специалисту установить органическую связь с производством.

В настоящее время наиболее широко распространены высокопроизводительные тракторы, в конструкции которых много технических усовершенствований, улучшающих эксплуатационные и технико-экономические показатели их работы по сравнению с тракторами более ранних выпусков. Отличное знание устройства и правил эксплуатации тракторов, умение правильно оценить местность и обстановку, выбрать оптимальный режим работы без повреждения машины позволяет максимально использовать лучшие качества отечественных тракторов. Только постоянным совершенствованием теоретических знаний и практических навыков в вождении тракторов можно добиться подлинного мастерства и поддерживать его на высоком техническом уровне.

Для проведения индивидуальных занятий по обучению вождения тракторов в каждом учебном заведении должен быть оборудован учебный полигон с трактородромом, представляющий собой территорию с различными маршрутами, естественными препятствиями: подъёмами, спусками, холмами, канавами.

Требования, предъявляемые к учебному полигону, регламентируются стандартами, нормами, по которым он должен быть 10 – 20 га, в зависимости от числа учащихся.

1 Технологическая часть

1.1 Характеристика учебного полигона БКПТ

Учебный полигон основан в 1968 году в юго-западной части города Бузулука. Расположен по адресу город Бузулук, улица Юго-западная, 48 «А», что находится в шести километрах от основного корпуса колледжа.

Общая площадь около 3 га. Оборудование и машинно-тракторный парк полигона отвечает требованиям учебного плана назначение, которого -учебная практика. На территории имеется площадка для стоянки сельскохозяйственной техники, поле.

1.1.1 Здания и сооружения

На учебном полигоне находятся: тёплый гараж площадью 180 м2, четыре лаборатории ПО и ТВР каждая площадью 60 м2 учебный класс площадью 60 м2. Общая площадь зданий составляет 580 м2. Автотрактодром с элементами и сооружениями для вождения автомобилей и тракторов.

В лабораториях ПО и ТВР студенты приобретают практические знания и навыки по устройству, техническому обслуживанию, сборке и разборке узлов, агрегатов, а также его ремонта тракторов и автомобилей.

1.1.2 Состав машино-тракторного парка и с/х машин

Таблица 1.1 - Тракторы

| Марка трактора | Количество | Год выпуска |

| Т-150К | 1 | 1976 |

| Т-150К | 1 | 1981 |

| МТЗ-80 | 1 | 1984 |

| МТЗ-80Л | 1 | 1987 |

| МТЗ-80Л | 1 | 1990 |

| ЮМЗ-6КЛ | 1 | 1986 |

| ЮМЗ-6КЛ | 1 | 1987 |

| ДТ-75МЛ | 2 | 1988 |

| ДТ-75МЛ | 2 | 1985 |

Таблица 1.2 – Сельскохозяйственные машины

| Марка трактора | Количество | Год выпуска |

| СК-5М | 1 | 1992 |

| КПК-3 | 1 | 1987 |

| СКМ-4 | 1 | 1990 |

| 2ПТС-4 | 3 | 1990 |

| КРН-4,2 | 1 | 1990 |

| Дон-1500 | 1 | 1987 |

1.1.2 Организация, содержание и цель учебно-производственной деятельности

Содержание работ включает приобретение практических знаний по устройству, ремонту и техническому обслуживанию тракторов и автомобилей. Совершенствование навыков и умений в проведении технического обслуживании и ремонта тракторов, с/х машин и автомобилей.

Практическую подготовку по техническому обслуживанию и ремонту конкретных агрегатов, узлов и систем, признаки и причины их возникновения и устранение неисправностей. Практические работы включают две цели: учебную и воспитательную.

Учебная - закрепить, углубить и расширить знания полученных на теоретических занятиях; - приобретение первоначальных умений работать с инструментом, проводить монтажно-демонтажные работы, регулировать определённые механизмы и приборы.

Воспитательная - воспитывать добросовестного отношения к труду, соблюдения технологической дисциплины, экономного расходования энергоресурсов и материалов, выполнения правил техники безопасности.

1.1.4 План развития полигона до 2015 года

Таблица 1.3 – План развития полигона до 2015 года

| Наименование мероприятия | Сроки выполнения | Ответственный | Отметка о выполнении | |

| Капитальный ремонт комнаты мастеров | 15 августа 2006г | Ерисов А Ф Матов А А | Выполнено | |

| Наименование мероприятия | Сроки выполнения | Ответственный | Отметка о выполнении | |

| Штукатурка и побелка гаража | 4 квартал 2006г | Ерисов А Ф | Выполнено | |

| Установка светильников и электропроводки | Сентябрь 2006г | Егоров Е С | Выполнено | |

| Изготовление ограждения вокруг территории 150 м |

Сентябрь 2006г 50 м 2007г 100 м |

Ерисов А Ф Егоров Е С |

Выполнена 1 часть |

|

| Подготовка трактородрома к учебной езде | Октябрь 2006г | Матов А А | Выполнено | |

| Оснащение рабочих мест лаборатории №1 | Декабрь 2008г | Матов А А | ||

| Ремонт лаборатории №1 | Сентябрь 2007г | Матов А А | Выполнено | |

| Усовершенствование площадки для СХМ | До 2009г | Ерисов А Ф | ||

| Ремонт трактора Т-150К | До 2008г | Матов А А | ||

|

Планирование участка Под лабораторию на открытом участке электрификации |

До 2010г | Ерисов А Ф | ||

| Изготовление макетов для лабораторий | В течение всего учебного периода | Мастера ПО ТВР | ||

| Усовершенствование рабочих лабораторий | В течение всего учебного периода | Мастера ПО ТВР | ||

| Приобретение новых тракторов и автомобилей | До 2010г | Администрация колледжа | ||

| Усовершенствование покрытия трактородрома | Матов А А | |||

| Строительство электрополигона | До 2010г | Администрация колледжа | ||

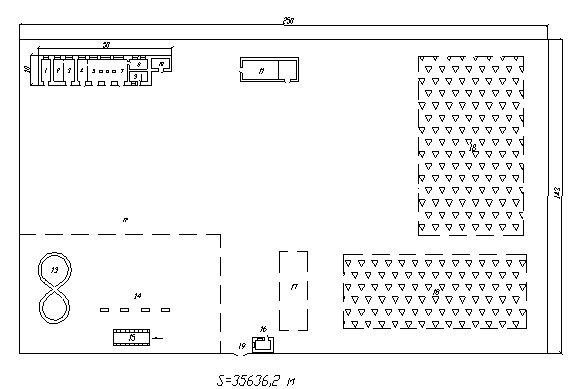

Рисунок 1.1 - Схема учебного полигона

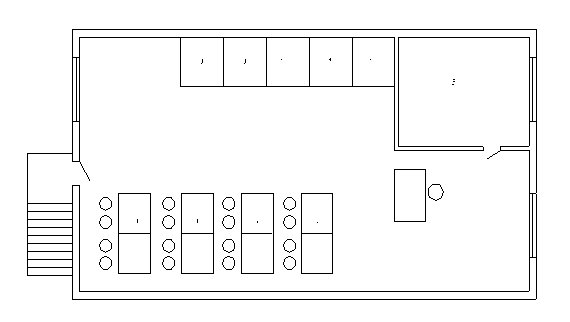

Рисунок 1.2 - Схема лаборатории ПО и ТВР

1.2 Годовой план загрузки мастерской по названию ремонтных объектов

Годовой план загрузки лаборатории зависит от режима ее работы и плана учебно-производственной практики по учебным группам.

Всего на выполнение и изучение всех работ, производимых в лаборатории отводится 740 часов. Здесь учебной программой уже учитываются каникулы студентов, предвыходные и предпраздничные дни, в которые сокращается рабочая смена, продолжительность смены, праздничные дни.

Режим работы лаборатории включает: число рабочих дней в году и рабочих смен в сутки, длительность каждой смены в часах. Так как учебная программа по проведению практики в лаборатории достаточно велика, практика проводится в две смены.

Таблица 1.4 – Расписание работы лаборатории по предмету ПО и ТВР

| Дни недели | Группа |

| Понедельник | 55 |

| Вторник | 56 |

| Четверг | 52 |

| Пятница | 54 |

1.3 Фонды времени

Годовые фонды времени рабочих и оборудования для ремонтных мастерских предприятия рассчитывают, исходя из продолжительности смены. Годовым фондом времени рабочего, оборудования, рабочего места называют число часов, которые может отработать рабочий, единица оборудования, рабочее место в течение года. Различают номинальный и действительные или эффективные годовые фонды времени.

Для расчета фондов времени в учебной лаборатории пользуемся аналогичными формулами, применяемыми в авторемонтных предприятиях.

Определим номинальный годовой фонд времени, Фно, час, работы лаборатории по формуле 1.1:

Фно = (dк - dв - dп) × n × t (1.1)

где dк – количество календарных дней в году, ед, принимаем равным 365;

dв – количество выходных дней в году с учетом летних каникул, ед, принимаем равным 232;

dn – праздничные дни, ед, принимаем равным 10;

n – количество смен в сутки, ед, принимаем равным установленным исследовательским путем;

t – продолжительность рабочей смены, час.

Фно = (365-232-10) × 2 × 6=1480

Определим действительный годовой фонд времени оборудования Фдо, час, по формуле:

Фдо=Фно× (1 – ηоб) (1.2)

где ηоб – коэффициент, учитывающий простои оборудования, равный 0,2 /8/

Фдо = 1480 × (1 - 0,2) = 1184

Определим номинальный годовой фонд времени обучающегося по формуле:

Фноу = (dк - dв - dп) × tсм (1.3)

где tсм - продолжительность рабочей смены, час, принимаем равным 6. /8/

Фно = (365-232-10) × 6 = 740

Действительный годовой фонд времени обучающегося Фду , час, найдем по формуле:

Фду = (dк - dв – dп) × tсм × ηув (1.4)

где ηув - коэффициент, учитывающий потери времени по уважительной причине, ориентировочно примем равным 0,98.

Фду = (365-232-10) × 6 × 0,98 = 725 /8/

1.4 Расчет площади рабочего места

Рабочее место «Дефектация коленчатых валов» ввиду небольшого объема работ проектируется на одного производственного рабочего. Площадь рабочего места рассчитывается по удельной площади приходящейся на одного работающего.

Fотд=Fуд× n (1.5)

где Fуд- удельная площадь на одного рабочего,

n- число рабочих.

Для рабочего дефектовочного участка она составляет 15 м². Таким образом, подставив полученные данные в формулу, получим следующее выражение

Fотд=15 × 1=15м2 /3/

Объем участка проектирование определяется по формуле:

V= Fотд×h (1.6)

где h-высота лаборатории, в данном случае она составляет 3,90 метра

V=15 × 3,90 =58,5 м3

1.5 Требуемое количество обучаемых, для выполнения данных работ на рабочем месте

В соответствии с законодательством о труде администрация предприятий, учреждений, организаций обязана обеспечивать надлежащее техническое оборудование всех рабочих мест и создавать на них условия работы, соответствующие требованием охраны труда. «Правила по технике безопасности и производственной санитарии для школьных, учебно-производственных мастерских, а также для учебных комбинатов, цехов и предприятий, в которых проводятся трудовая подготовка учащихся». Эти правила предъявляют высокие требования к гигиене труда. Помещения учебных, учебно-производственных мастерских, расстановка в них оборудования и механизмов должны удовлетворять требованиям санитарных норм.

Помещения мастерских должны быть светлыми, тёплыми и сухими. Они могут быть расположены на любом этаже, за исключением подвального и полуподвального, изолированно от классных помещений. Площади рабочих помещений должны быть такими, чтобы на одного обучающегося приходилось не менее 3 м². Объем производственного помещения на каждого работающего – не менее 15 м³. Высота дверей и проходов нормирована не ниже 2,0 м, высота помещений – не менее 3,2 м, расстояние от пола до выступающих конструктивных элементов – не менее 2,6 м, минимальная ширина дверей – 1,4 м, ширина пешеходных галерей – 1,5 м. Окна проектируют так, чтобы падающий свет освещал все рабочие места.

Исходя из данных правил и требований получаем, что в лаборатории одновременно могут заниматься 9 обучающихся, что видно из расчетов площади.

Рассчитываем количество одновременно обучающихся в лаборатории N, ед., по формуле:

N = Sобщ / Sн1 (1.7)

где Sобщ - общая площадь лаборатории, равная 28,2 м, установленная исследовательским путем,

Sн1 - площадь необходимая для одного обучающегося, равная 3 м. /1/

N = 28,2 / 3 = 10

В лаборатории одновременно могут заниматься 10 человек, так как она имеет 5 рабочих мест. На каждом рабочем месте могут заниматься не более двух человек, поэтому лаборатория соответствует выше изложенным правил.

1.6 Необходимое основное и вспомогательное оборудование для рабочего места

1.6.1 Основное оборудование для рабочего места

Для обеспечения учебного процесса, соответствующего требованиям методике производственного обучения рабочее место должно быть оборудовано:

1) стенд с действующей моделью кривошипно-шатунного механизма;

2) набор инструмента для выполнения ремонтных работ на данном оборудовании: набор ключей рожковых и накидных; отвёртка плоская; пассатижи.

1.6.2 Вспомогательное оборудование для рабочего места

Стопор для фиксации положения рабочего стола, ветошь, шланг с внутренним диаметром, равным 6 мм емкость для слива топлива.

1) необходимый запас промывочной жидкости для выполнения работ;

2) индивидуальные средства защиты: прорезиненные перчатки, халат, защитные очки.

1.7 Проверочный расчет площади мастерской

1.7.1 Расчёт естественного и искусственного освещения

Определяем общую световую мощность Pсв ,Вт, по формуле:

Pсв=R × Fу (1.8)

где R – удельная световая мощность, Вт/м2 принимаем равным 15; /3/

Fу – площадь участка, м2, равная 28,2

Pсв = 15 × 28,2 =423

Определяем количество ламп Пл , ед., по формуле:

Пл = Pсв / P (1.9)

где Р – мощность одной лампы, Вт, равная 100. /3/

Пл = 423 / 100 = 4,23

Таким образом, необходимы четыре лампы

Определяем площадь, окон для естественного освещения Fo, м2 , по формуле:

Fo = Fу × L (1.10)

где L – коэффициент освещённости, принимаем равным 0,25. /3/

Fo = 28,2 × 0,25 = 7,05

Определяем количество окон Nок , ед., по формуле:

Nок = Fo / Fol (1.11)

где Fol – площадь одного окна, м2.

Fol = a × b (1.12)

где a - принимаем равным 1,2 /3/

b – принимаем равным 1,2 /3/

Fol = 1,2 × 1,2 = 1,44

Nок = 7,05 / 1,44 = 5

Принимаем 5 окон

1.7.2 Расчёт вентиляции

Искусственная вентиляция. Определяем производительность вентилятора Wв м3/ч. по формуле:

Wв= Vy × К (1.13)

где Vу - объём участка, м3равный 419,34; /3/

К - кратность обмена воздуха, м3 принимаем равной 6. /3/

Wв= 419,34 × 6 = 2516

Мощность электродвигателя для привода вентилятора Nдв, кВт определяем по формуле:

Nдв = Wв × Нв× Кз / 3600 × 1000 × ηв × ηр (1.14)

где Нв – напор вентилятора, Па, равный 900; /3/

Кз – коэффициент запаса мощности, равен 1,3; /3/

ηв – КПД вентилятора, равно 0,5; /3/

ηр – производительность вентилятора, равно 0,95. /3/

Nдв = 2516 × 900 × 1,3 / 3600 × 1000 × 0,5 × 0,95 = 1,7

1.7.3 Расчёт отопления

Определяем максимальный расход тепла, Qм, ккал/час, по формуле:

Qм = Vн × (qo + qв ) × ( tв – tн ) (1.15)

где Vн– объём здания по наружному объему, м3

qo – удельный расход тепла, равный ккал/час 0,45 – 0,55;

qв– удельный расход тепла, равный ккал/час 0,15 – 0,25;

tв - внутренняя температура, оС равная 15;

tн – наружная температура, оС равная минус 31.

Vн= a × b × h

где а - ширина участка, м, равная 9,4;

b - длина, м, равная 3;

h - высота, м, равная 4.

Vн = ( 9,4 + 0,6 ) × ( 3 + 0,6 ) × ( 4 + 0,6 ) = 165,6

Qм = 165,6 × (( 0,55 + 0,25 ) × ( 15 – (-31)) = 6094

Определим площадь нагревательных приборов, Fн, м2, по формуле:

Fн = Qм / Kp × ( tcp – tb) (1.16)

где

Kp – коэффициент теплоотдачи, ккал/м3 равный 7,4; /2/

tcp – средняя расчётная температура, оС , воды в приборе равная 80;

tв – температура , оС , воздуха равная 15.

Fн = 6094 /( 7,4 × ( 80 – 15 )) = 12

Определим количество нагревательных приборов n, ед , по формуле:

n = Fн / F1 (1.17)

где F1 - площадь поверхности одного нагревательного прибора, м2, равная 4 /2/

n = 12 / 4 = 3

Принимаем три нагревательных прибора.

Таблица 2.2 – Инструкционно - технологическая карта устранения возможных неисправностей кривошипно-шатунного механизма двигателя Д-240

| Неисправность | Причина | Способ устранения | Инструменты, приспособления |

| Двигатель не пускается | Слабая компрессия в цилиндрах ввиду износа поршневой группы | Заменить изношенные детали | Набор торцевых и накидных ключей, ветошь |

| Двигатель работает с перебоями и не развивает номинальной мощности | Попадание в цилиндры воды из системы охлаждения | Устранить попадание воды в цилиндры, подтянуть гайки крепления головки цилиндров, заменить прокладку | Набор торцевых и накидных ключей, ветошь, |

| Изношены поршневые кольца | Заменить кольца | Оправка, ветошь | |

| Засорена выпускная труба | Очистить трубу | Пескоструйный аппарат | |

| Дымный выпуск отработавших газов | Закоксовывание поршневых колец | Вынуть поршни и очистить кольца |

Жидкость ВД-40 |

| Износ поршневой группы | Заменить изношенные детали поршневой группы | Съемник для выпрессовки гильз | |

| Двигатель не прогрет | Прогреть двигатель | Нагревательный элемент | |

| Попадание воды в цилиндры | Устранить попадание воды | Набор ключей, ветошь | |

| Стуки в двигателе | Изношены поршневые пальцы, отверстия в бобышках поршня и верхней головки шатуна | Заменить изношенные детали | Набор торцевых и накидных ключей, ветошь, съемник |

| Изношены поршни и гильзы | Заменить изношенные детали | Съемник для гильз | |

| Изношены вкладыши и шейки коленчатого вала | Заменить изношенные детали | Набор ключей, ветошь |

2 Конструкторская часть

2.1 Назначение, устройство и принцип действия КШМ

Разрабатываемое приспособление предназначено для дефектации шатуна на смещение верхней головки относительно нижней. Оно состоит из поверочной плиты, болта с гайкой прижимной пластины и прижимной гайки. Проверочная плита изготавливается из ровного, листового металла толщиной не менее 8 миллиметров или из профильного металла - швеллера. Контрольная поверхность плиты отшлифована и доведена до необходимой плоскостности. Крепежный болт должен быть длиннее ширины нижней головки шатуна в 2 – 2,5 раза, для обеспечения свободной затяжки шатуна вместе с крепежной пластиной. Крепежная пластина изготавливается из листового металла толщиной, обеспечивающей надежное прижатие шатуна к поверочной плите, при условии отсутствия появления на ней деформаций.

Замеры величин смещения верхней головки шатуна относительно нижней осуществляют микрометрическими глубиномерами, а также можно производить замеры инструментом индикаторного типа погрешность измерений которых не превышает 0,01 миллиметра, так как допустимые значения не параллельности для шатунов тракторных двигателей не должны превышать 0,03 миллиметра на длине 100 миллиметров.

Прототипом данного приспособления послужило приспособление для проверки смещения верхней головки шатуна относительно нижней, показанное на рисунке 3.

Существенным отличием приспособления от его прообраза является то, что нижняя головка шатуна закрепляется не за счет раздвижных губок, а посредством прижатия ее, при помощи винтовой пары, непосредственно к поверочной плите. Данное изменение в конструкции позволяет снизить финансовые затраты и трудоемкость на его изготовление. Изготовить данное приспособление можно в любой слесарной мастерской, не оборудованной специализированным инструментом, приспособлениями и станками. Данное приспособление благодаря отсутствию его специализации по типам и моделям автомобилей, шатуны которых будут подвергаться дефектации, делает его универсальным, то есть позволяет производить дефектацию шатунов как легковых, так и грузовых автомобилях. Небольшие габаритные размеры обеспечивают его мобильность и практичность в применении и хранении. Существенным плюсом приспособления является то, что оно не требует особых навыков и умений, а главное очень просто в эксплуатации и практически не требует технического ухода.

Технологические указания к применению приспособления:

1) подготовить рабочее место: убрать со стола все лишнее;

2) подготовить приспособление к работе: установить его на рабочем столе таким образом, чтобы оно стояло устойчиво, не раскачиваясь;

3) подготовить необходимый измерительный инструмент: разложить его в порядке применения;

4) установить шатун в сборе с крышкой на поверочной плите таким образом, чтобы он располагался в продольной оси приспособления;

5) прижать нижнюю головку шатуна к поверочной плите прижимной пластиной, затянув гайку до упора;

6) замерить расстояние от верхней головки шатуна до поверочной плиты;

7) перевернуть шатун и установить аналогичным способом;

8) замерить расстояние от верхней головки шатуна до поверочной плиты;

9) найти разность между полученными результатами;

10) по окончании работ тщательным образом очистить рабочую поверхность поверочной плиты.

При эксплуатации и хранении приспособления необходимо соблюдать ряд требований:

1) нельзя бросать приспособление, так как это может привести к его поломке или нарушению его геометрических параметров;

2) предохранять от ударов и изгиба крепежный болт;

3) при установке шатуна в приспособление необходимо следить за силой затяжки гайки, во избежание срыва резьбы на болте или гайке;

4) запрещено наносить удары тяжелыми и твердыми предметами по контрольной поверхности плиты - использовать ее в качестве правильной плиты;

5) беречь от повреждений и изгиба крепежную пластину;

6) по окончании работ тщательно очистить контрольную поверхность, вытереть насухо;

7) запрещено ставить на приспособление тяжелые предметы, так как это может вызвать его деформацию и появление погрешностей в измерениях;

8) при хранении приспособления необходимо обеспечить такое его местоположение, которое исключило бы его повреждение или поломку.

2.2 Основные дефекты

Шатуны большинства автотракторных двигателей изготавливают из сталей 40Г, 45, 45Г2, 40Х и др. Основные дефекты шатунов: изгиб и скручивание стержня; износ отверстия нижней головки шатуна; отверстия под втулку и самой втулки верхней головки шатуна; износ и смятие плоскостей разъема и торцевых плоскостей под болты в нижней головке шатуна.

Шатуны выбраковывают при аварийных изгибах, обломах и при трещинах. Шатуны двигателей ЯМЗ (всех модификаций), кроме того, выбраковывают, если сильно изношены или опилены плоскости разъема нижней головки, а шатуны двигателей СМД-60, Д-240 и их модификаций - если смяты рифы на плоскостях разъема нижней головки. Изгиб и скрученность шатуна измеряют при помощи различных индикаторных и оптических приспособлений.

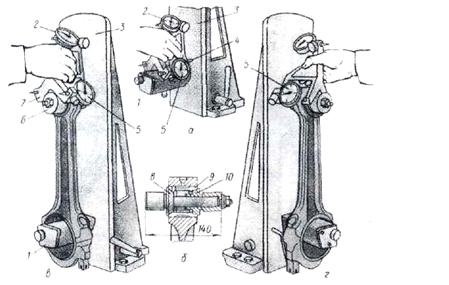

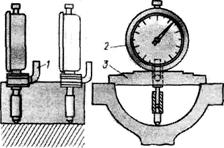

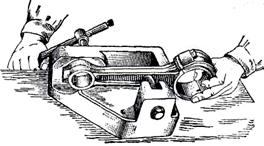

На многих ремонтных предприятиях общего назначения для проверки шатунов на изгиб и скручивание используют индикаторное приспособление типа КИ-724 (рис. 1). Это приспособление универсальное, оно позволяет контролировать шатуны двигателей разных марок.

|

|

а - установка индикаторов; б - установка разжимной оправки; е - проверка шатуна на изгиб; г – проверка шатуна на скрученность; 1 - оправка;

2 и 5 - индикаторы; 3 - плита; 4 - упор; 6 - разжимная оправка; 7 - призма;

8 и 10 - конусы оправки; 9 - разжимная втулка оправки.

Рисунок 1 - Приспособление для проверки шатуна на скрученность и изгиб

Призму 7 с индикаторами часового типа устанавливают на оправку 1 и передвигают ее до соприкосновения упора 4 призмы с плоскостью плиты 3 приспособления. В этом положении перемещают индикатор 2 до получения натяга на измерительном стержне в пределах 1,0... 1,5 оборота стрелки. Закрепляют индикатор и совмещают нулевое деление шкалы со стрелкой. Поворачивают призму на 180° и также устанавливают индикатор 5. В отверстие верхней головки шатуна с впрессованной втулкой вставляют разжимную втулку 9 закрепляют ее конусами 8 и 10. Шатун ставят на оправку, перемещают его до упора оправки в плиту 3 и закрепляют на оправке. Призму ставят на оправку 6 и при соприкосновении ее упоров с плитой 3 поочередно по отклонению стрелки от нулевого положения индикатора 2 определяют изгиб шатуна, а по отклонению стрелки индикатора 5 скрученность.

Шатуны, имеющие непараллельность, изгиб, или перекос, скручивание, верхней головки шатуна относительно нижней, выходящие за допустимые размеры, подлежат восстановлению или выбраковке. Править шатуны в холодном состоянии не рекомендуется, потому что такая правка не обеспечивает стабильных результатов. Допускается правка шатунов с подогревом стержня до температуры 450...600°С.

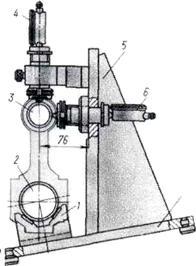

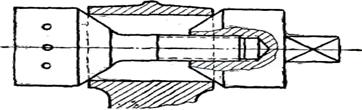

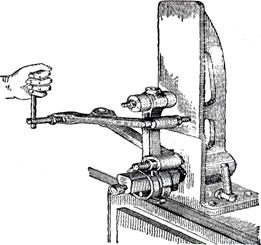

На специализированных моторемонтных предприятиях для проверки шатунов используют специальные оптические приборы или индикаторные приспособления типа 9570-157-1,(рисунок 2). Приспособление состоит из плиты 7 с призмой 1 и кронштейна 5, на котором расположены четыре индикатора часового типа. Два индикатора 4 установлены вертикально и два индикатора 6-горизонтально, так, что оси их взаимно перпендикулярны. В отверстия нижней и верхней головок проверяемого шатуна вставляют оправки

2 и 3, затем шатун укладывают оправкой 2 на призму 1 и оправкой 3 наклонно подводят к упору и измерительным стержням индикаторов. Разность в показаниях вертикальных индикаторов 4 отмечает изгиб шатуна, а разность в показаниях горизонтальных индикаторов 6 - его скрученность. Перед измерением индикаторы устанавливают по специальному эталону. Такое приспособление применимо для контроля только одного типоразмера шатуна. Допускаемая скрученность шатунов тракторных двигателей в пределах 0,05...0,08 мм, автомобильных - 0,04...0,06 мм на 100 мм длины, по оси оправки, вставленной в отверстие верхней головки шатуна, а допускаемый изгиб - 0,03... 0,05 мм для шатунов тракторных двигателей и 0,02...0,03 мм для автомобильных на 100 мм длины.

1 - призма; 2 и 3 - оправки; 4 и 6 - индикаторы; 5 - кронштейн; 7 - плита

Рисунок 2 - Приспособление 9570-157-1 для контроля геометрических параметров шатуна

Износ отверстий нижней головки шатуна устраняют несколькими способами в зависимости от степени износа и размеров шатуна. Перед восстановлением отверстий проверяют опорные поверхности под головки шатунных болтов и гайки, а также плоскости разъема.

Опорные поверхности крышки фрезеруют до выведения следов изнашивания на вертикально-фрезерном, а шатуна на горизонтально-фрезерном станках. При больших износах опорные поверхности наплавляют и фрезеруют под нормальный размер по высоте от плоскости разъема до опорной поверхности. Для закрепления крышки и шатуна при фрезеровании применяют специальные приспособления.

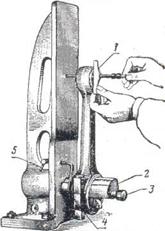

1 - стопорный винт; 2 - индикатор; 3 - плита

Рисунок 3 - Схема проверки параллельности плоскостей разъема шатуна индикаторным приспособлением

Смятые или изношенные плоскости разъема фрезеруют или шлифуют до выведения следов изнашивания и получения параллельности плоскостей с образующей отверстия. Параллельность проверяют индикаторным глубиномером или специальным приспособлением. Установив индикатору 2 небольшой натяг, закрепляют его стопорным винтом 7 и с помощью планки отмечают показания индикатора по концам плоскостей разъема крышки или шатуна. Непараллельность плоскостей разъема образующей отверстия допускается не более 0,02 мм на их длине.

Если слой металла, снятый шлифованием с плоскостей разъема крышки, не превышает 0,3 мм, а с плоскостей разъема шатуна 0,2 мм для дизелей и соответственно 0,4 и 0,3 мм для карбюраторных двигателей, то шатун собирают, затягивают гайки нормальным усилием затяжки и растачивают, а затем шлифуют под нормальный размер.

При незначительном изнашивании отверстия восстанавливают таким же способом. Плоскости разъема шлифуют, и отверстия под вкладыши обрабатывают под нормальный размер.

Если отверстия в шатунах под вкладыши изношены настолько, что с плоскостей разъема требуется снимать металла больше, чем указано, то отверстия восстанавливают наращиванием металла с последующей обработкой под нормальный размер.

Поверхности в отверстиях шатунов автомобильных двигателей наращивают железнением, шатунов тракторных двигателей марок СМД-14, Д-240

- наплавкой под слоем флюса, в среде углекислого газа и вибродуговой.

Перед растачиванием восстанавливают плоскости разъема и опорные поверхности под головки болтов и гайки.

Некоторые авторемонтные предприятия восстанавливают отверстия нижней головки шатуна с применением растяжки. В случае значительного износа отверстия с плоскостей крышки и шатуна снимают повышенный слой металла, а чтобы сохранить межосевое расстояние, шатун растягивают в специальном приспособлении. При растягивании стержень шатуна нагревают в электроиндукторе приспособления. Затем отверстие обрабатывают под нормальный размер. Растачивают отверстия нижних головок шатунов на расточных станках или токарных в специальных приспособлениях. После расточки шлифуют, а чаще хонингуют под нормальный размер. При хонинговании применяют приспособления, позволяющие обрабатывать сразу целый комплект шатунов.

Восстановленные отверстия нижней головки шатуна должны отвечать следующим требованиям: овальность и конусность не более 0,01 мм; смещение оси относительно плоскостей разъема не более ±0,3 мм; шероховатость поверхности не ниже 8-го класса.

Изношенное отверстие под втулку в верхней головке шатуна растачивают или развертывают до выведения следов изнашивания и запрессовывают втулку увеличенного размера по наружному диаметру. Внутреннее отверстие втулки растачивают на расточных станках типа УРБ-ВП-М или на токарных с помощью специальных приспособлений. После расточки втулку раскатывают роликовыми раскатками на тех же станках. При растачивании оставляют припуск под раскатку 0,04...0,06 мм, чтобы обеспечить необходимый размер под палец. Процесс раскатки улучшает на два-три класса шероховатость поверхности и увеличивает прочность посадки втулки на 70...80%.

Изношенные втулки верхней головки шатуна, если позволяет конструкция, восстанавливают меднением наружной и внутренней поверхностей или осадкой.

2.2.1 Анализ дефектов

Анализ проводится с целью выявления для целесообразности устранения дефектов детали. Необходимо произвести оценку степени влияния каждого дефекта на эффективность и безопасность использования детали с учетом назначения и конфигурации, показателей ее качества, режимов и условий эксплуатации.

Критическим называется дефект, при наличии которого использование детали по назначению практически невозможно или исключается в соответствии с требованиями безопасности.

Значительным называется дефект, который существенно влияет на использование детали по назначению и на ее долговечность, не является критическим.

Малозначительным называется дефект, который не оказывает существенного влияния на использование детали по назначению и ее долговечность.

Определенные сочетания дефектов, каждый из которых при отдельном его рассмотрении является малозначительным или значительным, могут быть эквивалентны критическому дефекту. Из этого следует, что изношенная деталь должна выбраковываться не только в случае, когда размер одной из ее поверхностей превышает допустимый для ремонта, но и когда совокупность нескольких дефектов (малозначительных и значительных) делает ее восстановление экономически нецелесообразным.

На основе анализа дефектов разрабатывают ремонтные чертежи, которые служат рабочими конструкторскими документами, предназначенными для разработки технологических процессов восстановления деталей.

Таблица 2.1 - Анализ дефектов детали и требований, предъявляемых к отремонтированной детали

| Название дефекта | Метод или прибор контроля | Размеры, мм | |

| Номинальный | Предельно -допустимый | ||

| Износ торцов нижней головки шатуна | Штангенциркуль | 41,65 | 40,65 |

| Задиры поверхности нижней головки шатуна | Визуально | - | - |

| Износ отверстия под втулку верхней головки шатуна | Нутример | 50 + 0,031 | 50+0,04 |

2.3 Последовательность дефектации и составление дефектовочной ведомости

2.3.1 Последовательность дефектации

Оси отверстий нижней и верхней головок шатуна должны лежать в одной плоскости и быть параллельными друг другу.

Допускаемые отклонения положений осей шатуна на 100 мм длины шатуна: при изгибе - 0,4 мм, а при скручивании - 0,6 мм.

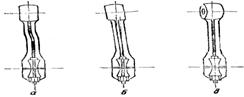

Очень важными операциями при ремонте шатунов автомобильных двигателей являются проверка шатунов на прямолинейность, скрученность и наличие двойного изгиба, рисунок 4, а также правка шатунов в случае необходимости.

а – двойной изгиб; б - изгиб; в - скрученность

Рисунок 4 - Схема различных деформаций шатунов

Проверку шатунов в процессе ремонта, как правило, проводят 3 раза. После соединения поршня с шатуном проводят четвертую проверку для установления правильности сборки.

Первый раз проверяют отремонтированный шатун перед запрессовкой втулки в верхнюю головку и до заливки баббитом установки вкладышей нижней головки.

Второй раз проверяют шатун после запрессовки и подгонки по поршневому пальцу втулки верхней головки.

Третий раз шатун проверяют уже после заливки и растачивания нижней головки установки вкладышей.

2.3.2 Правка шатунов

Правку шатунов проводят 2 раза.

Первую правку выполняют после первой проверки, вторую правку - после второй проверки, но только в том случае, если погнутость или скрученность не будет превышать 0,3 мм на 100 мм длины шатуна. Если после второй проверки будет установлено отклонение более 0,3 мм, то в этом случае шатун не правят, а заменяют втулку.

При исправлении погнутости или скрученности и для предохранения от повторной деформации шатуна во время работы его следует перегибать несколько больше, чем это необходимо, а затем уже доводить до нормы, изгибая его в обратную сторону.

В процессе работы выправленные шатуны вновь несколько деформируются в результате внутренних напряжений, создавшихся при правки. Для снятия этих напряжений выправленный шатун следует нагреть до 150-200 оС и выдержать его при этой температуре в течение 2-3 часов. В настоящей работе эта операция опущена.

Рисунок 5 - Контрольный палец с конусом для проверки шатунов без втулок

2.3.3 План составление деффектационной ведомости

1) Заготовить в рабочих тетрадях журнал

2) Собрать шатун с крышкой, положив на

каждую сторону по одной

контрольной прокладке, только для шатунов, имеющих регулировочные

прокладки, затянуть гайки шатунных болтов.

3) Проверить шатун на прямолинейность и

в случае необходимости

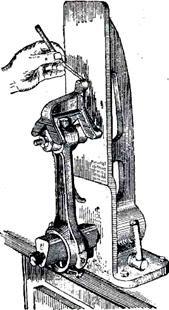

выправить его, рисунок 6.

Рисунок 6 - Проверка шатуна на прямолинейность

Проверка шатуна на прямолинейность проводится следующим образом:

а)

вставить в верхнюю головку шатуна конусный палец и затянуть его

ключом;

б) надеть нижнюю головку шатуна на разжимной палец прибора и закрепить шатун в вертикальном положении;

в) поставить на конусный палец контрольную призму так, чтобы проверочные штыри, хотя бы один, вошли в соприкосновение с плитой прибора;

г) при погнутости шатуна верхний проверочный штырь или нижний, один или оба, не будет касаться плиты. В этом случае замерить щупом величину просвета и результат записать в журнал;

д) если величина просвета окажется больше нормы, то шатун следует с прибора снять и выправить на приспособлении, рисунок 7;

е) вторично проверить шатун на приборе и в случае необходимости правку продолжить.

Рисунок 7 - Исправление изгиба шатуна

Проверить шатун на скручивание производится следующим образом:

а) проверить одновременность касания плиты прибора обоими нижними проверочными штырями и, если будет обнаружен просвет у одного из них, щупом за одного из них, щупом замерить его величину и результат записать в журнал;

б) если величина просвета больше нормы, то, не снимая шатун с прибора, выправить его приспособлением, рисунок 8;

в) вторично проверить шатун и в случае необходимости правку продолжить.

По окончании правки вынуть из верхней головки шатуна конусный палец.

Рисунок 8 - Исправление скрученного шатуна

Проверка шатуна на двойной изгиб производится следующим образом:

а) установить и укрепить винтом шатун на раздвижном пальце прибора в вертикальном положении;

б)

подвести ограничитель 4 к нижней головке шатуна и закрепить его

винтом;

в) замерить глубиномером расстояние между наружным торцом верхней головки шатуна и проверочной плитой;

г)

снять шатун с прибора, повернуть вокруг его оси на 180° и снова укрепить на

разжимном пальце прибора так, чтобы нижняя головка вошла в

соприкосновение с ограничителем;

д)

вторично замерить зазор между наружным торцом верхней головки

шатуна и плитой;

е) если разница в двух измерениях окажется более 1 мм, то выправить шатун на гидравлическом прессе, после чего вторично проверить на двойной изгиб; по окончании работы снять шатун с прибора.

1- микрометрический глубиномер; 2 - раздвижной палец; 3 - винт; 4 ограничитель; 5- стопорный винт ограничителя.

Рисунок 9 - Проверка шатуна на двойной изгиб

2.4 Расчет конструкции

2.4.1 Расчет болта на прочность

В нашем приспособлении наиболее слабым и уязвимым местом является резьбовое соединение, которое осуществляется резьбовыми крепежными деталями – болтом и гайкой. В данном случае применяется крепежная резьба диаметром 8 миллиметров шагом резьбы 1,5 или 2 миллиметра, обеспечивающая необходимую прочность соединения.

Подавляющее большинство болтов работает со значительной предварительной затяжкой. В результате затяжки болта в его поперечном сечении возникают продольная сила и крутящий момент. Таким образом, стержень болта испытывает растяжение и кручение. Резьба болта подвергается срезу, изгибу и смятию.

При стандартизации резьбовых изделий устанавливают высоту головок болтов и гаек, исходя из равнопрочности их со стержнем болта по резьбе. Поэтому для стандартных крепежных изделий, работающих при статических нагрузках, можно ограничиться расчетом по основному критерию работоспособности – прочности стержня болта при совместном действии растяжения и кручения.

Расчетную площадь, Sр, м2, болта, работающего на растяжение или растяжение и скручивание, принимают по расчетному сечению диаметром dр ≈ d – 0,9Р. Болт рассчитывают только на растяжение, а влияние кручения, возникающего при затяжке, учитывают коэффициентом, kзат, значение которого зависит от соотношения параметров резьбы d1, d2, ψ и приведенного угла трения ρ/.

При расчетах для метрической резьбы можно принимать kзат=1,3.

В нашем случае болт поставлен в отверстие с зазором и затянут так, чтобы сила трения, возникающая между поверхностями поверочной плиты, шатуна и крепежной пластины, обеспечивала нормальную работу соединения без относительного смещения деталей.

В этом случае 4

![]() или

или

![]() и,

следовательно,

и,

следовательно,

![]() (2.1)

(2.1)

где F3 – сила затяжки болта, Н,

K=1,2 – 1,5 – коэффициент запаса от взаимного сдвига детали, /4/

Q = 500 ньютонов – сила сдвига, в данном случае она принимается равной средней силе руки человека,

f =0,15 – коэффициент трения между поверхностями соединяемых деталей /4/

![]()

Такой болт работает на растяжение и кручение. Учитывая работу болта на кручение коэффициентом затяжки kзат=1,3, получаем следующую расчетную зависимость:

σэкв= kзат∙F3/(z∙Sp)=4 kзат∙K∙Q/(π∙f∙z∙dp2)≤[σср] (2.2)

Используя данную зависимость, мы можем определить расчетное напряжение по следующей формуле 5:

σэкв=4 kзат∙K∙Q/(π∙f∙z∙dp2) (2.3)

где kзат=1,3 – коэффициент затяжки,

Q – сила сдвига, кПа,

π = 3,14,

z – число болтов,

dp = 8 – расчетный диаметр, мм.

Здесь расчетное напряжение обозначено σэкв, МПа, так как оно учитывает совместное влияние нормальных напряжений от растяжения болта и касательных напряжений, возникающих при его кручении.

Подставив полученные значения в формулу 5, получим следующее выражение:

σэкв=4∙1,3∙1,4∙500/(3,14∙0,15∙1∙(8)2) ≈ 120,8

Расчетное напряжение на болт не превышает допустимых напряжений, значит использование болта диаметром 8 миллиметров для закрепления шатуна допустимо.

2.5.2 Расчет пластины на изгиб под действием силы затяжки болта

Под действием внешних сил, перпендикулярных к срединной плоскости, пластина меняет свою кривизну. Это изменение кривизны происходит, как правило, одновременно в двух плоскостях, в результате чего образуется некоторая слабоизогнутая поверхность двоякой кривизны, так называемая упругая поверхность.

Рассмотрим нашу пластину толщиной h = 2-3 миллиметра, нагруженную постоянной силой затяжки болта FЗ = 4333 ньютона, расположенной параллельно оси болта. Деформации перемещения и напряжения, возникающие в пластине, будут также направлены параллельно оси болта.

Прогиб пластины обозначим через ω, мм, а угол поворота нормали через υ, градусы.

Рассчитаем силу сдвига, Q, Н: /5/

Q = Р/2πr (2.4)

где Р – сила воздействующая на пластину, в данном случае она равна силе затяжки болта, то есть Р=4333 Ньютона,

π=3,14,

r – радиус пластины.

Принимаем: /5/

![]() (2.5)

(2.5)

где С/1, С2и С3 – произвольные постоянные.

В центре, при r = 0, угол υ = 0. Следовательно, поскольку lim r ln r/R=0, постоянная С2 = 0. Величина C1 подбирается так, чтобы функции обращалась в нуль при r = R. Это дает C1 = 0.

Таким образом,

![]() (2.6)

(2.6)

Изгибающие моменты принимаем: 5

![]() (2.7)

(2.7)

![]() (2.8)

(2.8)

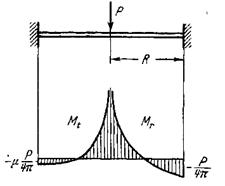

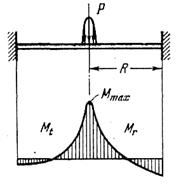

Эпюры, построенные по этим формулам, представлены на рисунке 10.

Рисунок 10 – Эпюра моментов Mr и Mt

Как видим, в центре изгибающие моменты обращаются в бесконечность, что является следствием того, что здесь обращается в бесконечность поперечная сила. В центре, таким образом, имеет место, как говорят, неустранимая особенность. В реальных условиях сосредоточенных в точке сил не существует – это лишь схема.

Сила прикладывается по небольшой площадке как на рисунке 11 в зависимости, от величины которой будут возникать большие или меньшие напряжения.

Рисунок 11 – Эпюра моментов Mr и Mt

Прогиб в центре пластины при сосредоточенной силе имеет конечную величину, и схематизация реальных условий приложения сил не вносит здесь противоречий:

![]() (2.9)

(2.9)

Так как при r = R прогиб ω = 0, то

![]() (2.10)

(2.10)

откуда

![]() (2.11)

(2.11)

В центре

![]() (2.12)

(2.12)

где R – радиус нагруженной части пластины, для расчетов мы возьмем наибольшее значение равное 50 миллиметрам,

D – жесткость пластины на изгиб.

Жесткость пластины определяется по формуле 15:

![]() (2.13)

(2.13)

где Е – жесткость металла, для стали она составляет 2∙106 кГц/см2,

h = 2 – толщина пластины,

µ - безразмерный коэффициент пропорциональности, называемый коэффициентом Пуансона.

Для изотропных материалов он не может превышать 0,5.

По формуле 15 определим жесткость пластины:

![]()

Подставив полученные данные в формулу 14, получим максимальную величину прогиба пластины, ωmax, мм:

![]()

Таким образом, пластина при затяжке болта прогнется всего на 0,04 миллиметров, что в свою очередь ни каким образом не повлияет на точность измерений.

3 Охрана труда

3.1 Общие меры техники безопасности

Охрана труда – это система сохранения жизни и здоровья работников в процессе их трудовой деятельности, включающая правовые, социально экономические, организационно-технические, санитарно-гигиенические, лечебно-профилактические, реабилитационные и иные мероприятия образующие механизмы реализации конституционного права граждан на труд в условиях, отвечающих требованиям безопасности и гигиены. Это право закреплено также в статье 7 Международного пакта об экономических, социальных и культурных правах.

На рабочих постах и в помещениях специализированных производственных участков должны строго соблюдаться правила техники безопасности и охраны труда, а сами они полностью соответствовать общестроительным, противопожарным и санитарно-гигиеническим требованиям. Общие меры безопасности предусматривают соблюдение на рабочих постах участков ТО и ТР следующих основных требований:

1) ключи подбирают по размерам гаек и головок болтов. Не разрешается работать гаечными ключами с непараллельными, изношенными губками, подкладывать металлические пластинки между гранями гайки и ключа, удлинять рукоятку ключа путем присоединения другого ключа или трубы;

2) электроинструменты хранят в инструментальной и выдают для пользования только после предварительной проверки вместе с защитными приспособлениями. Присоединение электрического инструмента к электросети разрешается только с помощью штепсельных соединений;

3) подъемно-транспортные устройства и вспомогательные приспособления должны ежегодно проходить испытания и освидетельствование с оформлением акта или записью в журнале, и иметь таблички с ясно указанной на них датой последующего испытания и допустимой грузоподъемностью;

4) снятие, транспортирование и установку двигателя выполняют с помощью подъемно-транспортных механизмов, оборудованных специальными захватами, гарантирующими полную безопасность работ;

5) ТО и ремонт автомобиля при работающем двигателе запрещается;

6) на агрегатно-механическом участке для выполнения монтажных и демонтажных работ при ремонте агрегатов используют стенды, соответствующие своему назначению;

7) паяльные лампы, электрические и пневматические инструменты разрешается выдавать только лицам, прошедшим инструктаж.

3.2 Требования безопасности при ТО и ремонте

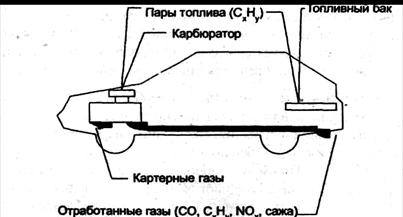

Рабочее место для дефектации деталей кривошипно-шатунного механизма трактора располагается на учебном полигоне. Возможные опасные факторы:

- опасность механического травмирования инструментами, приспособлениями, тяжелыми деталями кривошипно-шатунного механизма, такие как коленчатый вал, блок цилиндров, головка цилиндров, маховик;

- опасность поражения электрическим током от осветительных приборов, проводов, электронагревательных приборов и электрического инструмента с рабочим напряжением 220 Вольт;

- опасность получения термических ожогов при работе на приспособлении для проверки термостата;

- опасность возгорания нефтепродуктов.

Вредные факторы:

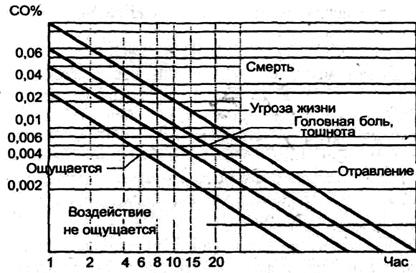

- пары нефтепродуктов, топливные и смазочные материалы вызывают отравления различной степени тяжести;

- наличие пыли в воздухе, что приводит к ухудшению самочувствия рабочего;

- недостаточная освещенность способствует быстрой утомляемости зрения рабочего, а при продолжительном воздействии приводит к его ухудшению;

- недопустимые параметры микроклимата приводят к снижению работоспособности рабочего и, как правило, к ухудшению его самочувствия.

В данном проекте разработаны организационные мероприятия и технические средства, способствующие обеспечению безопасных условий труда.

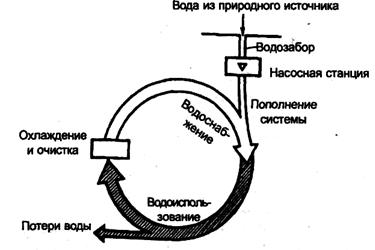

3.3 Санитарные требования к производству

Согласно нормам, под строительство сельскохозяйственных производственных объектов должна быть выбрана ровная площадка с незначительным уклоном для стока дождевых и весенних вод, доступная естественному проветриванию и солнечному облучению. Помещения должны соответствовать характеру производства и числу работающих в них. Объем помещения на одного работающего должен составлять не менее 15 м3, площадь 4,5 м2, высота не менее 3,2 м. Помещение и участки производства с избытками явного тепла, а также со значительным выделением вредных газов, паров и пыли должны размещаться у наружных стен. Например, в ремонтных мастерских кузницы, вулканизационные и термические отделения целесообразно размещать в углах зданий. Если технологический процесс не позволяет вывести к наружным стенам участки, где выделяются вредные вещества, то должны быть приняты меры, предотвращающие проникновение вредностей на другие участки.

Помещения должны иметь ровный пол, а материал пола должен соответствовать характеру производства. Например, при использовании в производстве кислот или других агрессивных жидкостей материал пола должен быть устойчивым к воздействию этих жидкостей.

В помещении должны быть рационально устроены естественное и искусственное освещение, отопление и вентиляция, обеспечивающая необходимую чистоту воздуха. Кроме основных помещений, предусматриваются вспомогательные: гардеробные, туалет, душевые, комнаты для приема пищи и отдыха.

Размеры вспомогательных помещений зависят от количества оборудования, размещаемого в них. Так, при оборудовании гардеробных количество индивидуальных шкафов глубиной 50 см, шириной 33 см и высотой 165 см определяется по числу работающих.

Чтобы избежать сквозняков и резкого охлаждения помещения, необходимо у наружных входов и въездов устраивать тамбуры. Двери тамбуров должны снабжаться устройствами для самозакрытия.

Правильное размещение оборудования очень важно для создания благоприятных и безопасных условий труда. Технологическое оборудование планируется в зависимости от принятого метода ремонта машин и узлов, технологического процесса, производственной программы, длительности цикла, пропускной способности оборудования и другие. Его размещают так, чтобы движение деталей, узлов машин и материалов было наиболее рациональным и безопасным для работающих. Поточная система ремонта машин в этом отношении наиболее благоприятна, для чего при размещении производственного оборудования предусматриваются проезды и проходы, обеспечивающие безопасность его обслуживания, движения людей и транспорта, а также удобную очистку рабочих поверхностей и оборудования.

Расстояние между стеной и рабочими столами, тренажерами необходимо устанавливать не менее 0,8 м, а при расположении между ними рабочего - не менее 1,2 м. Если между станками нет проезда, то они должны устанавливаться на расстоянии 1 м друг от друга, если между станками имеется односторонний проезд транспорта, то на расстоянии 3,1 м, а при двухстороннем движении - 4,5 м. Если станки обслуживаются с наружной стороны, то эти расстояния уменьшаются соответственно на 1,4 м.

Рабочие места по осмотру, приемке, разборке и сборке тракторов, сельскохозяйственных машин, автомобилей и станочного оборудования должны быть оборудованы подъемно-транспортными устройствами.

На рабочих местах около станков и машин в гаражах и в других рабочих помещениях должно устраиваться местное освещение с напряжением 36 В.

При ремонте тракторов, комбайнов и сельскохозяйственных машин должен быть обеспечен отвод выхлопных газов за пределы ремонтных помещений с помощью накидных шлангов или стационарных газоотводов.

Наибольшую опасность при обслуживании технологического оборудования представляют карданные соединения, а также зоны обработки деталей и зоны движения узлов, отремонтированных сельскохозяйственных машин при их испытании и обкатке. Поэтому при испытаниях обязательно ограждают все виды передач, вращающиеся и движущиеся части машин и оборудования.

Запрещается работа на неисправном оборудовании, а также без спецодежды и головного убора.

3.4 Требования к организации рабочего места

Рабочее место - это часть производственной площади цеха или участка, закрепленной за данным рабочим, со всем необходимым оборудованием, инструментами, приспособлениями, материалами и принадлежностями, которые он применяет для выполнения производственного задания.

Под организацией рабочего места дефектовщика понимается правильная расстановка оборудования, наивыгоднейшее расположение инструмента на рабочем месте, равномерное снабжение его объектами дефектации, механизация и оснащение специальными приспособлениями.

Под рациональной организацией рабочего места понимают такую организацию, которая при наименьшей затрате сил и средств труда обеспечивает безопасные условия работы, наивысшую производительность и высокое качество продукции.

Основным элементом организации рабочего места является его планировка, то есть расположение его относительно других рабочих мест, относительно оборудования, приспособлении, инструментов, местоположения рабочего.

При организации рабочего места необходимо использовать основные достижения научной организации труда.

Расстояния от тары и от оборудования до рабочего должны быть такими, чтобы рабочий мог использовать преимущественно движение рук, то есть при этом не наклоняться сильно, не приседать, не тянуться высоко.

При планировке рабочего места учитывают зоны досягаемости рук в горизонтальной и вертикальной плоскостях.

3.5 Требования безопасности к инструменту и приспособлениям

Несчастные случаи на производстве – ушибы, ранения, поражение электрическим током – чаща всего происходят по трем причинам: вследствие недостаточного освещения работающими производственных навыков и отсутствия необходимого опыта в обращении с инструментом и оборудованием; из-за неисправности и несоответствия применяемого оборудования и инструмента установленным нормам; из-за невыполнения правил безопасности труда и правил внутреннего распорядка. В связи с этим к применяемому инструменту, спецодежде и персоналу предъявляются определенные требования, которые призваны свести случаи травматизма к минимуму.

К оборудованию, приспособлению и инструменту, применяемому на проектируемом участке, предъявляются следующие требования:

- рабочий стол, на котором выполняются работы по дефектации, должен стоять устойчиво, не раскачиваясь;

- подставки и приспособления, на которых осуществляется контроль тяжелых деталей, закрепляется таким образом, чтобы они обеспечивали устойчивость и полностью исключали опрокидывание объектов дефектации;

- не допускается применение неисправного инструмента, а также инструмента и приспособлений имеющих острые края, не предусмотренные технологией.

- конструкции инструментов, приспособлений и стендов должны обеспечивать максимальную производительность и безопасность труда;

- масса механизированного инструмента не должна превышать 15 килограмм. Более тяжелый инструмент подвешивается над рабочим местом;

- при работе электрифицированного инструмента не допускается превышение установленных норм шума;

- весь электроинструмент с рабочим напряжением 220 вольт допускается к эксплуатации только при наличии заземления;

- не допускается к эксплуатации электроинструмент при наличии повреждений на проводе;

- приспособление для намагничивания деталей оснащается защитным кожухом для предотвращения прикосновения к токоведущим частям, а также оно оснащается защитным экраном для предотвращения воздействия электромагнитных полей;

- переносные лампы должны иметь рабочее напряжение 12 вольт, а также предохранительную сетку, укрепленную не на патроне, а на рукоятке лампы с тем, чтобы она не оказалась под напряжением при повреждении патрона.

Во время работы, в соответствии с требованиями охраны труда, все рабочие должны использовать спецодежду, в которую входят: пиджак, брюки, ботинки, головной убор, рукавицы или перчатки.

Спецодежда должна быть чистой, опрятной, без свисающих концов. Во избежание травмирования участков тела рабочего она изготавливается из плотной ткани, а ботинки, применяемые в спецодежде должны иметь толстую и жесткую подошву. При работе с электроинструментом применяются прорезиненные перчатки.

Немаловажным аспектом в плане безопасности труда, является человеческий фактор. В связи с этим к персоналу участка предъявляются жесткие требования, соблюдение которых обеспечит должную безопасность их труда:

- надев спецодежду, проверить, чтобы у нее не было свисающих концов; рукава надо застегнуть или закатать выше локтя;

- проверить рабочий стол, который должен быть прочным, устойчивым и соответствовать росту рабочего;

- подготовить рабочее место; освободить нужную для работы площадь, удалив все посторонние предметы; обеспечить достаточную освещенность; заготовить и разложить в соответствующем порядке требуемые для работы инструменты и приспособления;

- проверить исправность инструмента;

- не пользоваться при работах случайными подставками или неисправными приспособлениями;

- соблюдать особую осторожность при работе с электроинструментом; пользоваться резиновыми перчатками и диэлектрическим ковриком;

- не производить обслуживание электроинструмента без наличия соответствующей квалификации;

- по окончании работы тщательно убрать рабочее место и уложить инструмент приспособления и объект дефектации на соответствующие места.

3.6 Мероприятия по защите рабочих от опасных и вредных веществ

Для того чтобы уменьшить или исключить вообще влияние опасных и вредных факторов на человека, необходим целый комплекс мер по охране труда.

Одним из методов борьбы с шумом является применение звукопоглощающих материалов для облицовки стен, потолков и пола производственных помещений.

В качестве оперативного способа профилактики вредного воздействия шума на работающих, целесообразно использовать средства индивидуальной защиты, в частности противошумные наушники. Наушники снижают уровень звукового давления от 3 до 36 дБ.

3.7 Анализ возможных и опасных вредных факторов

Анализ причин травматизма в учебно-производственных лабораториях показывает, что причиной ряда травм являются опасные производственные факторы, фактор, воздействие которого на работающего приводит к травме, и вредные производственные факторы, воздействие которого на работающего приводит к заболеванию. Совокупность этих факторов создаёт производственную опасность. Состояние условий труда, при котором отсутствует производственная опасность, определяет безопасность труда.

ГОСТ 12.0.003-74 подразделяет опасные и вредные производственные факторы по природе действия на следующие группы: физические, химические, биологические и психофизические.

В группу физических факторов входят: движущиеся машины и механизмы, и их незащищенные подвижные части; повышенная запылённость и загазованность воздуха рабочей зоны; повышенная или пониженная температура воздуха рабочей зоны и поверхностей оборудования и материалов; повышенный уровень шума, инфразвука, ультразвука, вибрации, ионизирующих и электромагнитных излучений, статического электричества, ультрафиолетового и инфракрасного излучений; повышенное напряжение электрической цепи и повышенная напряжённость электрического и магнитного полей; отклонения от нормы различных характеристик освещения.

Группа химически опасных и вредных производственных факторов по характеру воздействия на организм человека подразделяется на: общетоксические, раздражающие, сенсибилизирующие, канцерогенные, мутагенные, влияющие на репродуктивную функцию; по пути проникновения в организм человека подразделяют на: действующие через дыхательные пути, через пищеварительную систему, через кожный покров.

Психофизиологические опасные и вредные производственные факторы подразделяются на физические и нервно-психические перегрузки. Физические перегрузки могут быть статические, динамические и гиподинамические; к нервно-психическим относятся: умственное перенапряжение, монотонность труда, перенапряжение анализаторов и эмоциональные перегрузка.

В производственных условиях, как правило, действует комплект вредностей и опасностей. Для сведения к минимуму опасных и вредных производственных факторов в данном проекте предусмотрены организационные и технические средства безопасности.

4 Правила пожарной безопасности

4.1 Противопожарные мероприятия

Основные причины пожаров и взрывов на производстве:

- открытое пламя и искры, например, при сварке, резке металла и так далее;

- неисправности электроустановок, например, замыкание, образование электродуги; перегрузка электросети и так далее;

- электростатические заряды;

- атмосферное электричество, например, молния.

Для пожарной защиты разрабатывают различные системы по предотвращению пожаров.

Установки пожарной сигнализации делят на пожарную и охранно-пожарную. Охранно-пожарную сигнализацию широко используют на складах материальных ценностей в учреждениях с массовым пребыванием людей и в жилых квартирах.

Основными элементами пожарной и охранно-пожарной сигнализации являются пожарные извещатели, приемные станции, линии связи, источники питания, звуковые или световые сигнализационные устройства.

Сигнализационная комплексная установка СКПУ-1 предназначена для обнаружения дыма, тепла, открытого пламени, определения места загорания и сигнализации о пожаре с помощью световых, комбинированных инфракрасных извещателей СИ-1, КИ-1, ИО-1, а также автоматического включения средств пожаротушения. Емкость пожарной сигнализации составляет 50 лучей.

Промышленность выпускает и приемную аппаратуру, не зависящую от работы пожарных извещателей, которая позволяет осуществлять автоматический контроль за состоянием извещателей на охраняемых объектах и соединительных линий, управлять световыми и звуковыми сигналами и транслировать сигнал по назначению.

Установки пожарной сигнализации работают с извещателями реагирующими, на повышенную температуру воздуха, на дым и повышенную температуру, на световую энергию.

В основе принципов тушения – создание условий для прекращения горения; изоляция очага горения от воздуха; разбавление негорючими газами кислорода; охлаждение очага горения до температуры ниже определенного предела; интенсивное торможение скорости химических реакций в пламени.

При загорании изоляции проводов или обмоток электродвигателей, прежде всего надо обесточить электрическую цепь. Тушить пожар на электроустановке, находящейся под напряжением, при помощи воды или пенного огнетушителя недопустимо, для этого можно использовать углекислотные или порошковые огнетушители.

Бензин, керосин, различные органические масла и растворители тушат с помощью пенных и порошковых огнетушителей. Можно засыпать их порошком или землей, а если пожар небольшой – накрыть его асбестовым или брезентовым покрывалом, тяжелой тканью или одеждой, смоченной водой.

Во время пожаров на людях может загореться одежда. При небольших участках горящей одежды огонь можно сбить курткой, головным убором, рукавицей. В некоторых случаях человек в горящей одежде пытается бежать необходимо остановить его, даже сбить с ног, накинуть на него пальто, какое-нибудь покрывало, плотно прижав их к телу пострадавшего. Горение прекратится, поскольку к месту его не будет поступать воздух.

Для тушения горящих деревянных изделий применяют воду. При этом вначале сбивают пламя с наружных поверхностей, а затем переносят струю внутрь очага загорания. Периодически следует увлажнять изделия из горючих материалов, расположенных вблизи.

4.2 Пожар и его причины

Пожаром называется - неконтролируемое горение вне специального очага, наносящее материальный ущерб. Причины пожаров разнообразны. Обычно они возникают по вине человека, иногда происходят от электрических разрядов молнии, статического электричества или стихийных бедствий.

Наше помещение лаборатории по степени взрывопожароопасности относится к категории «Д» - помещения и здания, где обращаются технологические процессы с использованием твердых негорючих веществ и материалов в холодном состоянии (НПБ 105-95). На объектах категории «Д» возникновение отдельных пожаров будет зависеть от степени огнестойкости зданий. Стены нашей лаборатории кирпичные, изнутри они облицованы стеновыми панелями из пиломатериалов.

Возможные причины возникновения пожара:

1) короткое замыкание;

2) перегрузки в оборудовании;

3) неправильное обращение с электроприборами, электроинструментами;

4) несанкционированное применение горючих материалов.

Причинами возникновения короткого замыкания могут быть:

- ошибки при проектировании;

- старение изоляции;

- увлажнение изоляции;

- механические перегрузки.

Чрезмерное нагревание отдельных элементов электрооборудования также может привести к возникновению пожара, так как при повышении мощности в 1,5 раза резисторы нагреваются до 200-300 ºС.

При воздействии пожара на людей возникают следующие опасные факторы:

Открытый огонь и искры; повышенная температура воздуха и предметов; токсичные продукты горения; дым, пониженная концентрация кислорода; обрушение и повреждение зданий, сооружений и установок. Опасность этих факторов зависит от продолжительности пожара.

Продолжительность Тп, час, любого пожара можно определить по формуле:

Т п = N/v (4.1)

где N – количество горючего вещества, кг/м 3,

v – скорость выгорания вещества, кг/м 3 ч.

Пожар легче предупредить, чем потушить. Поэтому руководители предприятий и производственных участков должны знать причины возникновения пожаров, выполнять правила пожарной безопасности и проводить мероприятия по предупреждению пожаров.

Любой пожар, своевременно замеченный и не получивший значительного распространения, может быть быстро ликвидирован. Успех ликвидации пожара зависит от быстроты оповещения о его начале и немедленного введения в действие эффективных средств тушения пожара. Для оповещения о пожаре служит телефон и пожарная сигнализация. В случае возникновения пожара необходимо немедленно сообщить об этом по телефону 01.

4.3 Пожарная безопасность в мастерских и лабораториях

Ответственность за пожарную безопасность в мастерских несут преподаватели, заведующие мастерскими, мастера.

Они обязаны:

- знать пожарную опасность используемых в производстве материалов и всего технологического процесса;

- обеспечить соблюдение установленного противопожарного режима в мастерских;

- следить за исправностью отопления, вентиляции, электроустановок, технического оборудования, принимать немедленные меры к устранению обнаруженных неисправностей, которые могут привести к пожару;

- следить за тем, чтобы после окончания работы проводилась уборка рабочих мест и помещений, отключалась электросеть;

- обеспечить исправное содержание и постоянную готовность к действию имеющихся средств пожаротушения, связи и сигнализации;

- в случае возникновения пожара немедленно вывести людей, вызвать пожарную команду и приступить к ликвидации пожара имеющимися средствами.

Каждый работающий в мастерских обязан четко знать и строго выполнять установленные правила пожарной безопасности, не допускать действий, которые могут привести к пожару или загоранию. Студенты, работающие в мастерских, должны пройти специальный противопожарный инструктаж о соблюдении мер пожарной безопасности. Лица, не прошедшие инструктажа, к работе не допускаются.

При работе в мастерских учащиеся должны знать пожарную опасность используемых материалов и оборудования и соблюдать меры безопасности при работе с ним. Хранение в лаборатории веществ и материалов необходимо производить строго по ассортименту. Не допустимо совместное хранение веществ, химическое взаимодействие которых может вызвать пожар или взрыв. Оборудование следует устанавливать так, чтобы оно не препятствовало эвакуации. Ширина проходов между станками должна быть не менее 1 метра. Масла, эмульсии следует хранить только в той таре, которая определена инструкцией. Общий запас одновременно хранящихся в мастерских легковоспламеняющихся жидкостей не может превышать сменной потребности.

В каждой лаборатории должны находиться специальные металлические ящики с плотно закрывающимися крышками, предназначенные для сбора отработанных тряпок, обтирочных концов. Ящики следует регулярно после окончания занятий очищать; отходы сжигать или выносить на специально отведенные места. Оборудование, электросветильники, вентиляционные установки и радиаторы парового отопления в мастерских необходимо регулярно очищать от пыли.

Проходы, выходы, коридоры, лестницы, чердачные помещения следует постоянно держать в исправном состоянии и ничем не загромождать. Преподаватели, администрация учебного заведения обязаны следить за тем, чтобы дороги, проходы, проезды, поездные пути к водоисточникам и местам расположения пожарного инвентаря и оборудования были свободными для движения, а пожарная сигнализация доступной. Нельзя мастерских и лабораториях пользоваться открытым огнем и курить. Во всех местах, опасных в пожарном отношении, должны быть вывешены: предупредительные надписи о запрещении курения, плакаты на противопожарные темы, инструкции о соблюдении мер пожарной безопасности.

Мастерские и лаборатории должны быть полностью обеспечены средствами пожаротушения, пенными и углекислотными огнетушителями, специальными средствами тушения пожаров на случай обработки легковоспламеняющихся материалов, сигналами и прочим оборудованием.

В последнее время в учебных мастерских и лабораториях для изготовления различных изделий стали широко применять пластические массы и некоторые неметаллические материалы: органическое стекло, пенополистирол, пенополиуретан, плиточный пенопласт, капрон, текстолит, гетинакс, эбонит и другие. Эти материалы легко обрабатывать, они стойки против коррозии и гниения, достаточно прочны и имеют красивый внешний вид, что делает их весьма перспективными для разнообразного использования.

Однако существенным недостатком большинства из них является их горючесть, что требует при работе с ними соблюдения мер пожарной безопасности. Так, например, у оргстекла не высокая температура воспламенения, он пожароопасен в пылевидном состоянии, минимальная концентрация кислорода, необходимая для горения аэровзвеси – 14 %. Пенополистирол воспламеняется даже от маломощных источников зажигания - пламя спички.

При работе с указанными выше и подобными горючими материалами необходимо руководствоваться действующими санитарными нормами. При их обработке нужно соблюдать все необходимые меры пожарной безопасности. В мастерской нельзя курить и пользоваться открытым огнем, работы следует проводить при наличии принудительной вентиляции.

4.4 Огнегасительные вещества и их свойства

Наиболее распространенные средства огнетушения: вода, водяной пар, углекислота, смачиватели, химическая и воздушно-механическая пена, галоидированные углеводороды, порошковые составы, бромэтиловые соединения, двуокись углерода, инертные газы и другие.

Огнегасительные вещества классифицируют по способу прекращения горения:

- охлаждающие, такие как вода, твердая углекислота;

- разбавляющие, то есть снижающие содержание кислорода в зоне горения до предела, когда горение становится невозможным, так как вводится определенное количество углекислого газа, тонко распыленной воды, водяного пара или инертного газа;

- изолирующего действия зона горения изолируется от поступления в нее кислорода путем покрытия ее слоем пены или сухих порошков;

- ингибирующие разнообразные галоидосодержащие углеводороды, в состав которых входят бромэтил.

По электропроводности они классифицируются на:

- электропроводные - вода, водяной пар и пена;

- неэлектропроводные - газы, порошки.

По токсичности:

- нетоксичные - вода, пена и порошки;

- малотоксичные - углекислота и азот;

- токсичные, состав 3,5-бромэтил, фреоны.

Вода может применяться самостоятельно или в смеси с различными химикатами. В сравнении с другими огнетушащими веществами она отличается широкой доступностью, большой теплоемкостью, химической нейтральностью, высокой транспортабельностью, низкой стоимостью. Огнетушащая эффективность воды заключается в охлаждении. Горючее вещество охлаждается ниже температуры воспламенения. Тепло, отнятое из очага пожара, поглощается водой и отводится с водяным паром.

Углекислый газ изолирует доступ кислорода к зоне горения. Его применяют при тушении легковоспламеняющихся и горючих жидкостей в емкостях, горящего электрооборудования, в музеях, архивах и там, где применение воды и пены нецелесообразно.

Смачиватели. Основное физическое свойство растворов смачивателей состоит в улучшении смачиваемости горючих веществ, например, резины, угольной пыли, волокнистых материалов. К смачивателям относят мыло, синтетические растворы и другие вещества.

Для тушения пожаров широко используются химические вещества. В условиях огня они образовывают тяжелые пары и газы, которые предотвращают доступ кислорода в зону горения, понижают температуру и гасят пламя.

Пена имеет малую теплопроводность, достаточную подвижность, теплоотражающий эффект, снижает плотность задымления, но имеет малую механическую прочность.

Инертные газы, такие как азот, аргон, гелий, и другие применяют для заполнения резервуаров и емкостей при газосварочных работах.

Механические средства, такие как брезент, войлок, песок, земля применяют там, где горючие вещества еще не успели нагреться, то есть в начале воспламенения.

4.5 Огнетушители, их типы

Огнетушители предназначены для тушения пожаров в начальной стадии их горения.

Химические пенные огнетушители ОХП-10, ОП-М и ОП – 9ММ предназначены для тушения твердых и жидких веществ. Продолжительность их действия 60 секунд при кратности пены 5. Заряды этих огнетушителей состоят из щелочной и кислотной частей. Щелочная часть заряда состоит из водного раствора, содержащего 450-560 грамм смеси бикарбоната натрия и экстракта солодкового корня, кислотная – водный раствор сернокислого железа и серой кислоты. Чтобы огнетушитель не замерзал в зимнее время, в щелочную часть заряда добавляют этиленгликоль или вспениватель РАС.

Промышленность выпускает ручные воздушно-пенные огнетушители типа ОВП-5; ОВП-10 и стационарные ОВП-100; ОВПУ-250 с повышенной кратностью пены. Заряд этих огнетушителей состоит из 6 % водного раствора пенообразователя ПО-1. Раствор из корпуса огнетушителя выталкивается углекислым газом, находящемся в специальном баллончике, где он перемешивается с воздухом и образует воздушно-механическую пену.

Углекислотные огнетушители предназначены для тушения веществ, материалов и электроустановок. В качестве огнегасительного вещества в них используется двуокись углерода СО2. Промышленность выпускает углекислотные огнетушители в ручном ОУ-5, ОУ-10 и транспортном вариантах ОУ-25, ОУ-80, ОУ-400 с емкостью указанных цифр.

Порошковые огнетушители предназначены для тушения небольших загораний, когда применение вышеописанных огнетушителей неэффективно.

Потребное количество огнетушителей для производственных помещений определяют по формуле:

N=M∙S (4.2)

где S – площадь производственного помещения или цеха, квадратные метры,

M – нормированное количество огнетушителей на площадь, м2, принимается: для лабораторий на 50 м2 - два огнетушителя.

Таким образом, для оснащения нашей лаборатории, исходя из площади рабочего места, достаточно одного огнетушителя.

4.6 Автоматические средства обнаружения и тушения пожаров

Автоматические средства обнаружения и тушения пожаров применяются в тех случаях, если развитие пожара может отразиться на работе всего предприятия и привести к большому материальному ущербу. Установки автоматических средств обнаружения пожара подразделяются на установки обнаружения очага пожара и подачи сигнала тревоги, включения установок тушения пожара.

В основу автоматических средств обнаружения пожара положен принцип контроля среды охраняемого объекта с помощью преобразователей неэлектрических физических величин в электрические. Электрический сигнал в случае возникновения пожара образуется в автоматическом пожарном извещателе. Затем сигнал по проводам передается на приемную станцию. Наиболее эффективными являются установки автоматического тушения пожаров, которые активно воздействуют непосредственно на источник развития пожара и в ряде случаев ликвидируют пожар в начальной стадии его развития.

В зависимости от использования средств тушения, установки автоматического тушения пожаров бывают:

- водяного тушения - спринклерные и дренчерные;

- водо-пенного тушения;

- воздушно-пенного тушения;

- газового тушения - двуокись углерода, азот и негорючие газы;

- порошкового тушения;

- комбинированные.

По времени пуска в действие автоматические установки различны: сверхбыстродействующие, у которых время пуска не более 0,1 секунды, быстродействующие, у которых время пуска до 30 секунд, средней инерционности, у которых время пуска от 31 до 60 секунд, инерционные со временем пуска свыше 60 секунд.

По продолжительности работы установки разделяют на: установки кратковременного действия – до 15 минут; средней продолжительности – 15-30 минут и длительного действия – более 30 минут. Наибольшее распространение получили спринклерные и дренчерные установки тушения пожара.

4.7 Пожарная связь и сигнализация

В мастерских и лабораториях обязательно предусматривается пожарная связь и сигнализация, которые предназначены для своевременного автоматического обнаружения пожара и сообщения о нем пожарно-сторожевой охране, отделениям ДПД, а также для руководства тушением пожара. К ним относятся телефонная и радиосвязь, установки пожарной сигнализации с автоматическим и ручным пуском, электрические сирины, звонки, колокола и гудки транспортных средств.

На пожароопасных объектах категории А, Б и В устанавливают пожарные извещатели, датчики, которые при возникновении пожара по проводам или без них передают сигналы к приемным аппаратам. Эти системы называют установками автоматической пожарной сигнализации. Их монтируют по лучевой и кольцевой схемам. В зависимости от применения датчиков они бывают тепловые, дымовые, охранные и комбинированные.

Установки пожарной сигнализации делят на: пожарную и охранно-пожарную. Основными элементами пожарной и охранно-пожарной сигнализации являются пожарные извещатели, приемные станции, линии связи, источники питания, звуковые или световые сигнальные устройства.

Автоматическая пожарная сигнализация теплового действия состоит из приемной станции с блоком питания, пожарных извещателей и вызывающего устройства-ревуна. В один луч приемной станции включается параллельно до 75 извещателей. Общая контролируемая площадь достигает 1500 м2. Станция работает от сети переменного тока 127 - 220 Вольт при температуре от –30 до 30 градусов и влажности воздуха до 80 %.

Промышленность выпускает и приемную аппаратуру, не зависящую от работы пожарных извещателей, которая позволяет осуществлять автоматический контроль за состоянием извещателей на охраняемых объектах и соединительных линий, управлять световыми и звуковыми сигналами и транслировать сигнал по назначению.

Установки пожарной сигнализации работают с извещателями, реагирующими на повышенную температуру воздуха, на дым и повышенную температуру, на световую энергию.

5 Постановка транспорта на воинский учет

5.1 Правила постановки техники на воинский учет

Указ президента РФ от 2 октября 1998 г. №1175 «Об утверждении Положения о военно-транспортной обязанности»

В соответствии с федеральным законом «Об обороне» и «О мобилизации подготовке и мобилизации в Российской Федерации» постановляю:

Утвердить прилагаемое Положение о военно-транспортной обязанности.