Дипломная работа: Расчет принципиальной тепловой схемы паротурбинной установки типа Т-100-130

Аннотация

Рис. 20, табл. 35, стр. 146, плакатов 5, библиогр. 11.

В выпускной квалификационной работе проведён поверочный расчёт тепловой схемы электростанции на базе теплофикационной турбины.

Т

– 100 – 130, работающей на расчётном режиме при наружной температуре воздуха ![]() , а также при температуре

, а также при температуре ![]() и на номинальном режиме

при

и на номинальном режиме

при ![]() . Расчёт на номинальном

режиме выполнен по двум методам: при принятом значении DО и NЭ; расчёт на

двух других режимах выполнен по NЭ.

. Расчёт на номинальном

режиме выполнен по двум методам: при принятом значении DО и NЭ; расчёт на

двух других режимах выполнен по NЭ.

В результате расчёта определены:

- расход пара в отборах турбины;

- расход греющего пара в сетевые подогреватели, в регенеративные подогреватели высокого и низкого давления, а также в деаэратор 6 ата;

- расход конденсата в охладителях эжекторов, уплотнений, смесителях;

- электрическая мощность турбоагрегата (расчёт по принятому DО);

- расход пара на турбоустановку (расчёт по принятой NЭ);

- энергетические показатели турбоустановки и ТЭЦ в целом:

1) тепловая нагрузка парогенераторной установки;

2) коэффициент полезного действия ТЭЦ по производству электроэнергии;

3) коэффициент полезного действия ТЭЦ по производству и отпуску теплоты на отопление;

4) удельный расход условного топлива на производство электроэнергии;

5) удельный расход условного топлива на производство и отпуск тепловой энергии.

Проведён поверочный расчёт конденсационной установки КГ2-6200-2.

Задание

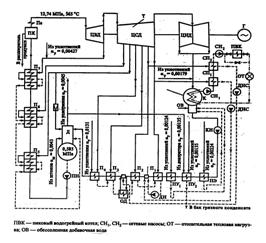

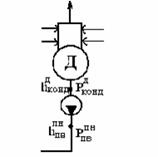

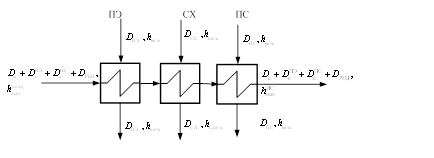

Рис. 1 – Принципиальная тепловая схема ТЭЦ с турбоустановкой Т-100-130

Введение

Современные паровые и газовые турбины являются основным двигателем тепловых и атомных электростанций, значение которых для энергетики определяется все возрастающими потребностями страны в электроэнергии. Паровые турбины позволяют осуществлять совместную выработку электрической энергии и теплоты, что повышает степень полезного использования теплоты органического и ядерного топлива. Газотурбинные и парогазовые установки обеспечивают высокую маневренность электростанций для покрытия пиковой части суточного графика электрической нагрузки в энергосистеме и высокий КПД (ПГУ).

Таким образом, паровая турбина является основным типом двигателя на современной тепловой электростанции, в том числе на атомной. Паровая турбина получила также широкое распространение в качестве двигателя для кораблей военного и гражданского флота. Паровые турбины используются, кроме того, для привода различных машин — насосов и др.

Паровая турбина, обладая большой быстроходностью, отличается сравнительно малыми размерами и массой и может быть построена на очень большую мощность (миллион киловатт и более), вместе с тем паровая турбина достигает высокой экономичности и имеет высокий К.П.Д.

Современные паротурбинные ТЭЦ различают по следующим признакам:

1) по назначению (видам покрываемых нагрузок) — районные (коммунальные, промышленно-коммунальные), снабжающие теплом и электроэнергией потребителей всего района, и промышленные (заводские);

2) по начальным параметрам пара перед турбиной — низкого (до 4 МПа), среднего (4—6 МПа), высокого (9—13 МПа) и сверхкритического (24 МПа) давления.

Основными типами турбин на паротурбинных ТЭЦ являются:

· теплофикационные (тип Т), выполняемые с конденсатором и регулируемыми отборами пара дли покрытия жилищно-коммунальных нагрузок;

· промышленно-теплофикационные (тип ПТ), выполняемые с конденсатором и регулируемыми отборами пара для покрытия промышленных и жилищно-коммунальных нагрузок;

· противодавленческие (тип Р), не имеющие конденсатора; весь отработавший пар после турбины направляется потребителям тепла.

Турбины типа Т и ПТ являются универсальными, так как за счет перепуска части или всего количества пара в конденсатор могут вырабатывать электрическую энергию независимо от тепловой нагрузки отборов. Турбины типа Р вырабатывают электроэнергию только комбинированным методом, поэтому они используются для покрытия постоянных тепловых нагрузок, как правило, технологических нагрузок промышленных предприятий.

Для организации рационального энергоснабжения страны особенно большое значение имеет теплофикация, являющаяся наиболее совершенным технологическим способом производства электрической и тепловой энергии и одним из основных путей снижения расхода топлива на выработку указанных видов энергии. В комбинированной выработке заключается основное отличие теплофикации от так называемого раздельного метода энергоснабжения, при котором электрическая энергия вырабатывается на конденсационных тепловых электростанциях (КЭС), а тепловая – в котельных.

Ориентация российской энергетики на комбинированное производство электрической энергии и теплоты на крупных ТЭС была предусмотрена еще в государственном плане электрификации России – плане ГОЭЛРО. Эта идея, полностью оправдавшая себя опытом развития советской теплофикации, широко реализуется в городах и промышленных районах нашей страны.

Отечественная теплофикация базируется на районных ТЭЦ общего пользования и на промышленных ТЭЦ в составе предприятий, от которых теплота отпускается как промышленным предприятиям, так и расположенным поблизости городам и населенным пунктам. Для удовлетворения отопительно-вентиляционной и бытовой нагрузок жилых и общественных зданий, а также промышленных предприятий используется главным образом горячая вода. Применение горячей воды в качестве теплоносителя позволяет использовать для теплоснабжения теплоту отработавшего пара низкого давления, что повышает эффективность теплофикации благодаря увеличению удельной выработки электрической энергии на базе теплового потребления.

1. Описание принципиальной тепловой схемы теплоцентрали на базе турбоустановки типа Т-100-130

Принципиальная тепловая схема турбоустановки – это структурная схема оборудования пароводяного тракта, характеризующая процессы преобразования и использования теплоты. Принципиальные схемы турбоустановок включают структурную схему турбины, схемы конденсационного устройства (в части тракта рабочего тела), регенеративного подогрева воды, включения теплофикационной установки и некоторые другие.

Трубопроводы на принципиальной схеме указывают одной линией независимо от числа параллельных потоков; параллельно включённое однотипное оборудование также изображают только один раз; при этом полностью отражают последовательно включённые элементы. Арматуру, входящую в состав трубопроводов или установленную на самих агрегатах, на таких схемах не указывают, за исключением важнейшей.

Принципиальная тепловая схема станции с турбиной Т-100-130 приведена в приложении А. Турбина имеет семь отборов, из которых два последних – теплофикационные. Система регенеративного подогрева состоит из трёх ПВД, деаэратора (присоединенного к третьему отбору турбины по предвключённой схеме) и четырёх ПНД. Кроме того, как и обычно, в системе имеются подогреватели, работающие на паре уплотнений ПУ1 и ПУ2 и паре ПЭ. Все ПВД имеют встроенные ОП и ОД. Подогреватель низкого давления П3 имеет вынесенный ОД.

Подогрев сетевой воды проводится в ПСГ1 и НСГ2 . В зимнее время для подогрева воды можно использовать также встроенный в конденсатор выделенный пучок. При такой схеме подача циркуляционной воды в конденсатор прекращается и давление в нём несколько возрастает. Однако теплота отработавшего пара при этом полностью используется. В холодное время года, когда количество теплоты, отдаваемой паром теплофикационных отборов при максимальных расходах 2 последних отборов недостаточно, включается пиковый водогрейный котёл. В летний период сетевая вода подогревается лишь паром второго теплофикационного отбора.

В энергоблок Т-100/110-130 входит четыре подогревателя низкого давления: ПНД-1, ПНД-2, ПНД-3 и ПНД-4. Также в схему входят сальниковый подогреватель и вакуумный охладитель уплотнений.

Конденсат турбины Т-100/110-130 из конденсатора проходит последовательно через охладители эжекторов, ПС-50 (ПС-100), охладитель пара отсасываемого из концевых уплотнений турбины, ПНД № 1,2,3,4 и поступает в деаэратор 6 ата.

Пар со штоков уплотнений в количестве Dшт = 0,003D0 идет в деаэратор 0,6 МПа. Из крайних камер уплотнений сухой насыщенный пар отсасывается в (СХ), конденсат которого направляется в бак нижних точек (БНТ). Из СХ конденсат идет в атмосферный деаэратор и насосом вместе с добавочной водой направляется в конденсатор. Пар со средних камер уплотнений направляется подогреватель сальниковый (ПС). Конденсат из ПС и ПЭ направляется в конденсатор.

Для нормальной работы основных эжекторов ПС-50 и БО-90 предусмотрена рециркуляция конденсата.

Система регенерации высокого давления предназначена для регенеративного подогрева питательной воды за счёт охлаждения и конденсации пара из отборов турбины и тем самым повышения экономичности станции в целом.

Подогреватели высокого давления по принципу работы относятся к поверхностным. Питательная вода прокачивается по трубной системе, а греющий пар омывает трубки (спирали) и конденсируется на их поверхности. Температура плёнки конденсата на трубках независимо от состояния пара (перегретый или насыщенный) приблизительно равна температуре насыщения пара при соответствующем давлении в паровом пространстве подогревателя. При передаче тепла от пара к воде в поверхностных подогревателях температура подогреваемой воды всегда ниже температуры насыщения пара вследствие термического сопротивления стенки трубки и загрязнений на внутренней и наружной её поверхности. Величина недогрева, т.е. разность температуры насыщения греющего пара и температуры воды на выходе из подогревателя обычно 2-6 0С. Недогрев воды в подогревателях определяет эффективность их работы.

Для восполнения потерь в схеме предусмотрен забор воды из реки. Вода поступившая из реки подогревается в подогревателе сырой воды (ПСВ) до температуры 35 0С, затем пройдя химическую очистку поступает в деаэратор 0,12 МПа. Для обеспечения подогрева и деаэрации добавочной воды, используется теплота пара из пятого отбора. Пар из этого отбора поступает в (ПСВ), а так же в деаэратор 0,12 МПа, конденсат из ПСВ поступает в СМ1.

В схеме предусмотрены расширитель продувочной воды из котла. В расширитель поступает пароводяная смесь, которая разделяется в нем на относительно чистый пар, отводимый в деаэратор Д-6 ата, и воду (сепарат или концентрат), с которой выводится примеси (соли и т.п.), удаляемые из парогенератора с продувочной водой. После расширителя первой ступени, пар поступает в деаэратор 0,6 МПа, а вода из первой ступени поступает во вторую. Выпар второй ступени поступает в деаэратор 0,12МПа, а вода поступает в линию сетевой воды, перед ПСГ1.

В нижней части каждого конденсатора турбины размещена дополнительная поверхность охлаждения (около 18% основной поверхности), названная встроенным теплофикационным пучком, использующим тепло отработавшего пара для подогрева сетевой или подпиточной воды. Встроенные пучки имеют независимые водяные камеры, через которые можно пропускать сетевую или циркуляционную воду в зависимости от тепловой нагрузки турбины. При работе турбины в теплофикационном режиме и закрытой регулирующей диафрагме, когда пропуск пара в конденсатор минимальный, конденсация пара осуществляется только за счёт поверхности встроенных пучков и подача циркуляционной воды в конденсаторы может быть частично или полностью прекращена, что уменьшает расход энергии на собственные нужды.

Таким образом, в отопительный период подогрев сетевой воды может осуществляться по трёхступенчатой схеме. Использование тепла отработавшего пара турбины для подогрева сетевой воды при теплофикационном режиме даёт возможность повысить экономичность теплофикационной установки.

1.1 Описание турбины Т-100-130

Трёхцилиндровая

паровая теплофикационная турбина типа Т-100/110-130 с частотой вращения ротора

3000 об/мин и двумя отопительными отборами, рассчитана на начальные параметры

пара p0=127,4 бар (130 ата) и t0=565oC

при давлении в конденсаторе pk=0,0343 бар (0,035 ата) и температуре охлаждающей воды

![]() .

.

Номинальная электрическая мощность – 100 МВт, максимальная – 110 МВт, Номинальная тепловая нагрузка – 670 ГДж/ч.

Расход свежего пара на турбину при номинальной нагрузке и номинальном отопительном отборе составляет 460 т/ч (128 кг/с). Расход пара при конденсационном режиме 360 т/ч.

Турбина представляет собой трех цилиндровый одновальный агрегат, состоящий из цилиндров высокого, среднего и низкого давления. Цилиндр высокого давления выполнен противоточным относительно цилиндра среднего давления, т.е. ход пара в цилиндре высокого давления осуществлен от среднего подшипника к переднему, а в цилиндре среднего давления осуществлен от среднего к подшипника к генератору. Цилиндр низкого давления – двухпоточный.

В цилиндре высокого давления (ЦВД) размещается двухвенечная ступень скорости и восемь ступеней давления, в цилиндре среднего давления (ЦСД) – 14 ступеней давления. В цилиндре низкого давления (ЦНД) в каждом потоке размещается по одной регулирующей ступени давления.

Фикспункт турбины расположен на боковых фундаментных рамах выхлопной части ЦНД со стороны регулятора. Турбина расширяется от фикспункта, как в сторону переднего подшипника, перемещая при этом корпуса переднего и среднего подшипников и выхлопную часть ЦНД со стороны регулятора по их фундаментным рамам, так и в сторону генератора, перемещая выхлопную часть ЦНД со стороны генератора по ее фундаментной раме.

В турбоустановке можно осуществлять одноступенчатый или двухступенчатый подогрев сетевой воды. Для этого предусмотрена возможность отбирать пар из двух камер турбины: за 21 и 23-ми ступенями. В случае одноступенчатого подогрева сетевой воды отбор производится за 23 ступенью и регулируемое давление поддерживается в отборе в пределах 0,5…2 ата. В случае двухступенчатого подогрева сетевой воды отбор производится за 21 и 23 ступенями. Регулируемое давление в этом случае поддерживается за 21 ступенью в пределах 0,6…2,5 ата. Оба отбора обеспечивают ступенчатый подогрев сетевой воды (до 118 – 120оС) в последовательно включённых бойлерах. В обоих случаях пропуск пара в ЦНД регулируется поворотными диафрагмами 24 и 26 ступеней. При переходе с одноступенчатого подогрева сетевой воды на двухступенчатый регулятор давления отопительного отбора следует переключить соответственно с камеры за 23 ступенью на камеру за 21 ступенью.

Давление пара в перепускных трубах между ЦВД и ЦСД принято около 34 ата. Турбина имеет сопловое регулирование. Пар поступает из отдельно стоящего впереди турбины стопорного клапана по четырем перепускным трубам к регулирующим клапанам, расположенным на цилиндре высокого давления турбины (два в верхней, два - в нижней).

Турбина имеет семь отборов пара на подогрев питательной воды до 232оС. Верхний и нижний отопительные отборы совмещены с отборами на подогреватели П2 и П1.

1.1.1 Роторы

Роторы ЦВД с ротором ЦСД соединены с помощью жесткой муфты. Ротор ЦСД с ротором ЦНД, а также ротор ЦНД с ротором генератора соединены полугибкими муфтами. Направление вращения ротора – по часовой стрелке, если смотреть со стороны переднего подшипника на генератор.

Ротор ЦВД – цельнокованый, состоящий из одного двухвенечного колеса скорости и 8-и дисков. Лопаточный аппарат ротора высокого давления выполнен левого вращения. Рабочие лопатки, для уменьшения потерь, имеют осевые уплотнения у корня и по бандажу, а также радиальные уплотнения по бандажу. К заднему концу ротора (передний подшипник) присоединяется вал насосной группы системы регулирования. Ротор ЦВД не имеет насадных втулок в концевых уплотнениях; неподвижные гребки уплотнений, расположенные в цилиндре, подходят к кольцевым канавкам и выступам, выточенным непосредственно на валу.

Ротор ЦСД имеет 8 дисков, выполненных заодно с валом и 6 дисков насадных. Конструкция переднего концевого уплотнения ротора ЦСД аналогична конструкции уплотнений ЦВД. На заднем концевом уплотнении на ротор насажены две втулки, на которых выточены канавки и выступы. Рабочие лопатки малых и средних высот, для уменьшения потерь, имеют осевые уплотнения у корня, а также радиальные уплотнения по бандажу лопаток. Ротор цилиндра низкого давления состоит из 4-х насадных дисков, соединенных торцевыми шпонками. Лопаточный аппарат 26 и 27 дисков выполнен левого вращения. Концевые уплотнения ротора ЦНД – с насадными втулками, на которых выточены канавки и выступы.

1.1.2 Цилиндры

Цилиндр высокого давления турбины не имеет обойм. В цилиндре среднего давления имеется 5 обойм; в цилиндре низкого давления – 2 обоймы. Обоймы литые – из углеродистой стали. ЦВД опирается лапами на передний и средний подшипники; ЦСД опирается передними лапами на средний подшипник, а задними лапами на выхлопную часть ЦНД со стороны регулятора. Цилиндр низкого давления опирается передней, задней и боковыми поверхностями выхлопных частей на фундаментные рамы.

Цилиндр высокого давления – одностенный, выполнен литым из теплоустойчивой стали. В цилиндр вварены 4 сопловые коробки; две – в верхнюю половину и две в нижнюю. Последовательность включения сопловых коробок обеспечивает равномерный прогрев цилиндра при пусках или изменениях режимов работы турбины. Выхлоп из ЦВД осуществлен двумя патрубками с внутренними диаметрами по 350 мм. Для предотвращения неравномерного разогрева цилиндра паром, выходящим из регулирующего колеса, диафрагма 2-ой ступени и обойма направляющего аппарата образуют экран, защищающий цилиндр от непосредственного воздействия струи пара.

В

целях равномерного разогрева цилиндра при пуске турбины из холодного состояния

имеется устройство для обогрева фланцев и шпилек, позволяющее снизить разницу

температур фланцев и стенок, а также устраняющее недопустимую разность

температур фланцев и шпилек. Режим обогрева фланцев определяется величиной

зазора относительного расширения ротора и статора, а также допустимой разностью

температур фланцев и стенок цилиндра. Желательно, чтобы температура фланцев

приблизительно была равной средней температуре стенок цилиндра ( верха и низа)

с допуском ![]() 15 0С, а температура шпилек в период прогрева всегда была ниже

температуры фланцев примерно на 20 0С. Разогрев шпилек больше, чем фланцев

вызывает нарушение плотности фланцевого соединения. В связи с

этим прогрев фланцев начинают раньше, чем шпилек.

Прогрев же шпилек производить только в том случае, когда температура их

начинает отставать на температуры фланцев на недопустимую величину.

15 0С, а температура шпилек в период прогрева всегда была ниже

температуры фланцев примерно на 20 0С. Разогрев шпилек больше, чем фланцев

вызывает нарушение плотности фланцевого соединения. В связи с

этим прогрев фланцев начинают раньше, чем шпилек.

Прогрев же шпилек производить только в том случае, когда температура их

начинает отставать на температуры фланцев на недопустимую величину.

В схеме предусмотрен подвод острого дросселированного пара в два коллектора: из одного пар подается на обогрев шпилек, из второго – на обогрев фланцев цилиндра и крышки стопорного клапана. Наличие двух коллекторов дает возможность независимого, раздельного регулирования температуры фланцев и шпилек.

Цилиндр среднего давления состоит из 2-х частей: передней и выхлопной, соединенных между собой вертикальным фланцем. Передняя часть выполнена литой из углеродистой стали. В нижней половине цилиндра расположены: 4 патрубка отборов на регенерацию и 2 патрубка с внутренним диаметром по 100 мм верхнего отопительного отбора. Пар после ЦВД подводится в кольцевую камеру паровпускной части ЦСД четырьмя трубами диаметром 273х11. Выхлопная часть ЦСД изготовлена сворной из листового проката, кроме одной детали отлитой из углеродистой стали. К нижней половине выхлопной части ЦСД приварен прямоугольный короб с 3-мя патрубками отопительного отбора.

Цилиндр низкого давления состоит из 3-х частей: средней и присоединенных к ней с обеих сторон вертикальными фланцами двух выхлопных частей. Средняя часть изготавливается сварной из листового проката. Пар после ЦСД подводится к верхней половине цилиндра двумя трубами с внутренними диаметрами по 1500 мм. С правой стороны в нижней половине предусмотрен фланец для крепления сервомотора и рычагов передачи к регулирующим диафрагмам отопительного отбора. Выхлопные части обоих потоков одинаковые по конструкции, изготовлены в основном сварными из листового проката, кроме нескольких деталей отлитых из углеродистой стали. Для предохранения от чрезмерного нагрева масла и порчи его, в коробках подшипников обеих выхлопных частей предусмотрены экраны. Масло, сливаемое из подшипников не соприкасается с относительно горячей поверхностью коробки подшипников, т.е. не должно попадать в пространство между экраном и стенкой коробки подшипников.

1.1.3 Диафрагмы

Диафрагмы в цилиндре высокого давления и в паровпускной части цилиндра среднего давления до 16 ступени, выполнены сварными, а в зоне умеренных и низких температур 17 ступени – литыми чугунными с залитыми лопатками из нержавеющей стали. Диафрагмы со 2-ой по 11-ую ступени устанавливаются в выточки, расположенные непосредственно в корпусах цилиндров, диафрагмы с 12-ой по 27-ую ступени установлены в стальных литых обоймах. Все диафрагмы подвешены у разъема на лапках. Нижние половины диафрагм фиксируются относительно цилиндра или обойм в поперечном направлении приварными шпонками, а в 25-ой и 27-ой ступенях – цилиндрическими штифтами. Центруются только нижние половины диафрагм. Верхние половины при закрытия цилиндра или обойм фиксируются относительно нижних половин у сварных диафрагм - вертикальными шпонками, а у литых – лапками, которые одновременно служат для подвески диафрагм. Чугунные диафрагмы в аксиальном направлении фиксируются штифтами на ободе.

1.1.3 Регулирующие диафрагмы

Ступени №24 и №26 отопительного отбора управляют перепуском пара в последующие ступени части низкого давления и представляют собой комбинацию неподвижных чугунных диафрагм с поворотными дроссельными кольцами, изготовленными из стали. При монтаже должна быть обеспечена одновременность открытия или закрытия обоих поворотных колец. Привод регулируемых поворотных колец, прикрывающих или открывающих сопла, осуществляется при помощи масляного поршневого сервомотора, соединенного системой рычагов с поворотными кольцами.

1.1.4 Концевые уплотнения

Концевые уплотнения турбины - паровые лабиринтного типа, приняты в виде стальных колец из сегментов с закрепленными в них гребешками, образующие лабиринт вместе с канавками на роторе. В переднем и заднем уплотнениях ЦВД и переднем ЦСД сегменты уплотнений установлены на плоских пружинах в стальных обоймах; обоймы подвешены у разъема на лапках и зафиксированы в поперечном направлении приваренными шпонками в нижней половине цилиндра. В заднем уплотнении ЦСД аналогичные сегменты установлены в сварно-литом корпусе заднего уплотнения, которые на болтах крепится к выхлопной части среднего давления. В концевых уплотнениях ЦНД сегменты уплотнений устанавливаются также на плоских пружинах в сварных обоймах. Обоймы в свою очередь устанавливаются на радиальных штифтах и крепятся аксиально к выхлопному патрубку. Сегменты уплотнений подвешиваются у разъема на лапках-винтах.

Подвод пара в концевые уплотнения ЦНД и отсос паровоздушной смеси осуществляется через трубы, приваренные к литым корпусам уплотнений и пропущенные в пространстве между коробками подшипников и стенками выхлопных частей. Подача пара в последние отсеки производится из коллектора при давлении несколько выше 1 ата. На каждой линии имеется свой вентиль, позволяющий при необходимости, производить настройку сопротивлений этих линий для получения одинаковых давлений. Коллектор питается паром из деаэратора 6 ата. Давление пара в коллекторе поддерживается автоматически на заданном уровне с помощью регулятора лабиринтного пара.

Из крайних отсеков переднего и заднего уплотнений ЦВД, ЦСД и ЦНД, а также из верхних отсеков уплотнений штоков стопорного и регулирующих клапанов пар отсасывается специальным эжектором, создающим в них небольшое разрежение. Благодаря этому исключается парение уплотнений. Вестовые трубы отсутствуют. В схеме предусмотрен отсос пара из третьих камер концевых уплотнений в сальниковый подогреватель, в котором поддерживается разряжение.

При переходе турбины на режим с использованием встроенного пучка в конденсаторе пар из уплотнений должен срабатываться в конденсатор через пароохладитель. Для этого необходимо сначала подать конденсат в форсунку пароохладителя и только вслед за этим открыть задвижку Dу=400 мм с электроприводом на линии подачи пара в конденсатор.

Для уменьшения величины относительного укорочения ротора ВД при сбросе нагрузки, разгружении турбины, остановки и пусках из горячего состояния предусмотрен подвод горячего пара в передние уплотнения ЦВД. Первая (основная) линия обеспечивает при работе турбины постоянный подвод горячего пара от штоков регулирующих клапанов к участку трубопровода между коллектором уплотнений и перед ним уплотнением ЦВД. Тем самым увеличивается удлинение ротора и предотвращается опасное укорочение ротора при сбросе нагрузки. При пусках турбины из горячего состояния, когда в паровых коробках давление пара низкое и пар от штоков клапанов не поступает, для уменьшения относительного укорочения ротора открытием электровентеля обеспечивается подвод свежего дросселированного пара в переднее уплотнение через коллектор отсоса пара от штоков клапанов на деаэратор. Такой подвод исключает также охлаждение паровых и примыкающих к ним участков цилиндра относительно холодным паром от деаэратора, подаваемым к штокам клапанов при пусках турбины.

2. Исходные данные для расчёта принципиальной тепловой схемы теплоцентрали на базе турбоустановки Т-100/110-130

По заданной температуре окружающей среды ![]() ,

по температурному графику сетевой воды (рисунок Д.1) и диаграмме режимов Т-100-130, определяем:

,

по температурному графику сетевой воды (рисунок Д.1) и диаграмме режимов Т-100-130, определяем:

- отопительная нагрузка ТЭЦ:

![]() ;

;

- температура сетевой воды в подающей магистрали (ПС):

![]() ;

;

- температура воды после нижнего сетевого подогревателя (ПСГ1):

![]() ;

;

- температура воды после верхнего сетевого подогревателя (ПСГ2):

![]() ;

;

- температура обратной сетевой воды (ОС):

![]() .

.

По таблицам термодинамических свойств воды и водяного пара в состоянии насыщения, используя температуры, находим:

- энтальпия сетевой воды в подающей магистрали:

![]() ;

;

- энтальпия воды после ПСГ2:

![]() ;

;

- энтальпия воды после ПСГ1:

![]() ;

;

- энтальпия сетевой воды в обратной магистрали

![]() .

.

Исходные данные, необходимые для расчёта тепловой схемы теплоэлектроцентрали на базе турбоустановки Т-100/110-130, сведены в таблицу 2.

Таблица №2-Исходные данные для расчёта турбоагрегата Т-100/110-130

| Исходные данные | Обозначение | Значение |

| 1 | 2 | 3 |

| Начальное давление пара, МПа | P0 | 12,75 |

| Начальная температура пара, оС | t0 | 565 |

| Расход пара на турбину, кг/с | D0 | 128 |

| Давление пара, поступающего в конденсатор, МПа | Pk | 0,0054 |

| Число регенеративных отборов, шт. | z | 7 |

| Давление пара в деаэраторе питательной воды, МПа | PДПВ | 0,588 |

| Конечная температура регенеративного подогрева питательной воды, оС | tпв | 232 |

| Температура наружного воздуха, оС | tнар | – 5 |

| Процент утечки пара и конденсата, % | αут | 1,5 |

| Коэффициент теплофикации | αТ | 0,8 |

| Расход пара из деаэратора на концевые уплотнения и эжектор, кг/с | DЭ.У. | 1,8 |

| КПД парогенератора | ηПГ | 0,92 |

| КПД подогревателей | ηПО | 0,98 |

| КПД питательного насоса | ηПН | 0,8 |

| Внутренние относительные КПД турбины | ||

| часть высокого давления | η0iЧВД | 0,8 |

| часть среднего давления | η0iЧСД | 0,85 |

| часть низкого давления | η0iЧНД | 0,5 |

| Параметры свежего пара у парогенератора | ||

| давление, МПа | PПГ | 13,8 |

| температура, оС | tПГ | 570 |

| энтальпия, кДж/кг | hПГ | 3520 |

| КПД элементов тепловой схемы | ||

| КПД расширителя непрерывной продувки | ηР | 0,98 |

| КПД нижнего сетевого подогревателя (ПСГ1) | ηПСГ1 | 0,98 |

| КПД верхнего сетевого подогревателя (ПСГ2) | ηПСГ2 | 0,98 |

| КПД деаэратора питательной воды | ηДПВ | 0,995 |

| КПД охладителя продувки | ηОП | 0,995 |

| КПД смесителей | ηСМ | 0,995 |

| КПД подогревателя уплотнений | ηПУ | 0,995 |

| КПД эжектора уплотнений | ηЭУ | 0,995 |

| КПД генератора – механический | ηМ | 0,98 |

| КПД генератора – электрический | ηЭ | 0,998 |

| КПД трубопроводов | ηТ | 0,92 |

2.1 Определение давления пара в отборах турбины

Принимаем недогрев сетевой воды в подогревателях:

·

нижний сетевой подогреватель: ![]() ;

;

·

верхний сетевой подогреватель: ![]() ,

,

принятые значения q i заносим в табл. 3.2.

Определяем из температурного графика сетевой воды (рис. А.1)

температуру воды за сетевыми подогревателями.

Результат заносим в табл. 3.2:

·

нижний сетевой подогреватель: ![]() ;

;

·

верхний сетевой подогреватель: ![]() .

.

Рассчитываем температуру насыщения конденсата греющего пара в сетевых подогревателях НС и ВС ( результат заносим в табл. 3.2):

· нижний сетевой подогреватель:

![]()

![]() ;

;

· верхний сетевой подогреватель:

![]()

![]() .

.

По таблицам насыщения для воды и водяного пара по температуре насыщения находим давление насыщенного пара в ПСГ1 и ПСГ2 и его энтальпию (результат заносим в табл. 3.2.1.):

·

нижний сетевой подогреватель: ![]() ,h¢=354,6 кДж/кг;

,h¢=354,6 кДж/кг;

·

верхний сетевой подогреватель: ![]() , h¢=441 кДж/кг.

, h¢=441 кДж/кг.

Определяем давление пара в теплофикационных (регулируемых) отборах №6, №7 турбины с учётом принятых потерь давления по трубопроводам (результат заносим в табл. 3.2.1):

,

,

где

![]() потери в трубопроводах и

системах регулирования турбины

потери в трубопроводах и

системах регулирования турбины

принимаем

:![]() ,

, ![]() ;

;

;

;

![]() ,

,

.

.

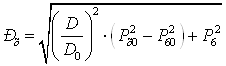

По

значению давления пара Р6

в теплофикационном отборе №6 турбины

уточняем давление пара в нерегулируемых отборах турбины между нерегулируемым

отбором №1 (ЧВД) и регулируемым теплофикационным отбором №6 (по уравнению

Флюгеля - Стодолы), принимая для упрощения ![]() .

.

,

,

где - D0 , D, Р60, Р6 – расход и давление пара в отборе турбины на номинальном и рассчитываемом режиме, соответственно.

![]() ,

,

![]() ,

,

![]() ,

,

![]() ,

,

![]() ,

,

![]() ,

,

![]() ,

,

![]() ,

,

![]() ,

,

![]() .

.

Рассчитываем давление насыщенного водяного пара в регенеративных подогревателях. Потери давления по трубопроводу от отбора турбины до соответствующего подогревателя принимаются равными ∆Р = 8 %:

![]() ,

,

![]() ,

,

![]() ,

,

![]() ,

,

![]() ,

,

![]() .

.

Параметры пара и воды расчётной схемы приведены в таблице 3.1.

3. Расчёт тепловой схемы теплоцентрали на базе турбоустановки Т-100/110-130

Расчёт на номинальном режиме выполнен по двум методам, при принятом значении DО и NЭ и по заданной электрической мощности NЭ.

В результате расчёта определены:

- расход пара в отборах турбины;

- расход греющего пара в сетевые подогреватели, в регенеративные подогреватели высокого и низкого давления, а также в деаэратор 6 ата;

- расход конденсата в охладителях эжекторов, уплотнений, смесителях;

- электрическая мощность турбоагрегата (расчёт по принятому DО);

- расход пара на турбоустановку (расчёт по принятой NЭ);

- энергетические показатели турбоустановки и ТЭЦ в целом:

· тепловая нагрузка парогенераторной установки;

· коэффициент полезного действия ТЭЦ по производству электроэнергии;

· коэффициент полезного действия ТЭЦ по производству и отпуску теплоты на отопление;

· удельный расход условного топлива на производство электроэнергии;

· удельный расход условного топлива на производство и отпуск тепловой энергии.

3.1 П араметры пара и воды в турбоустановке

В табл. 3.1 приведены параметры пара и воды в турбоустановке при температуре наружного воздуха tНАР= –5оС.

В табл. 3.1 величина используемого теплоперепада пара определяется как разность энтальпий греющего пара из соответствующего отбора турбины и конденсата этого пара. Подогрев питательной воды в ступени регенеративного подогрева определяется как разность энтальпий питательной воды на выходе из соответствующего подогревателя и на входе в него.

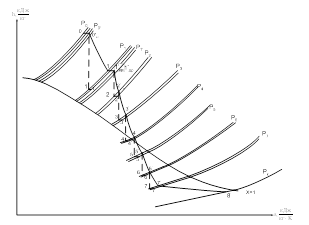

На рис. 3.1 изображена h-S диаграмма работы пара в турбоустановке при tНАР= –5оС, построенная по результатам расчёта, выполненного в разделе 2.1. На диаграмме обозначены характерные точки и параметры пара в этих точках.

Таблица №3.1-Параметры пара и воды в турбоустановке Т-100/110-130 при tНАР= -5оС

| Точка процесса |

P МПа |

h кДж/кг |

P’ МПа |

tH оС |

h’ кДж/кг | q кДж/кг |

θ оС |

tВ оС |

hВ кДж/кг |

τПi кДж/кг |

| 0 | 12,75 | 3511 | 329,3 | 1522 | – | – | – | – | – | |

| 1 | 3,297 | 3182 | 3,0332 | 235,0 | 1011,3 | 2171 | 5 | 230 | 966 | 99,8 |

| 2 | 2,11 | 3089 | 1,9412 | 210,5 | 904,6 | 2184 | 2 | 209 | 876 | 143,2 |

| 3 | 1,08 | 2946 | 0,9936 | 179 | 768 | 2178 | 2 | 177 | 743 | 104 |

| ДПВ | 0,6 | 2868 | 0,6 | 158,8 | 672,6 | 2165 | 0 | 159 | 673 | 45 |

| 4 | 0,54 | 2851 | 0,4968 | 154,8 | 644 | 2207 | 5 | 150 | 629 | 95 |

| 5 | 0,315 | 2762 | 0,2898 | 135 | 558 | 2204 | 5 | 130 | 546 | 108 |

| ДКВ | 0,12 | 2682 | 0,12 | 104 | 436,8 | 2245 | - | 85 | 355 | - |

| 6 | 0,1397 | 2625 | 0,1286 | 109,2 | 449,57 | 2175 | 5 | 104 | 437 | 80 |

| 7 | 0,0657 | 2542 | 0,0604 | 88,5 | 362 | 2182 | 5 | 83,5 | 351 | 109 |

| К | 0,0054 | 2542 | 34,2 | 143 | 2369 | 0 | 34,2 | 143 | – |

Рисунок 3.1-Процесс работы пара в турбоустановке Т-100/110-130 в h-S диаграмме при tНАР= – 5оС.

На рисунке 3.1. изображены:

а)

![]() – процесс дросселирования

пара в органах его впуска в турбину;

– процесс дросселирования

пара в органах его впуска в турбину;

б)

![]() – изоэнтропическое

расширение пара в первом отсеке от давления

– изоэнтропическое

расширение пара в первом отсеке от давления ![]() до

давления

до

давления ![]() первого нерегулируемого

отбора;

первого нерегулируемого

отбора;

в)

![]() – реальный процесс

расширения пара в первом отсеке от

– реальный процесс

расширения пара в первом отсеке от![]() до

до ![]() с учетом внутреннего относительного КПД

с учетом внутреннего относительного КПД ![]() для него;

для него;

г)

![]() – процесс расширения пара

при переходе из первого отсека во второй. Чаще всего, это переход из ЧВД в ЧСД

или ЧНД (в зависимости от схемы турбоустановки);

– процесс расширения пара

при переходе из первого отсека во второй. Чаще всего, это переход из ЧВД в ЧСД

или ЧНД (в зависимости от схемы турбоустановки);

д) ![]() - процесс изоэнтропического расширения пара во втором отсеке от

- процесс изоэнтропического расширения пара во втором отсеке от ![]() до

до ![]() второго нерегулируемого

отбора;

второго нерегулируемого

отбора;

е) ![]() - реальный процесс расширения пара во втором отсеке от

- реальный процесс расширения пара во втором отсеке от ![]() до

до ![]() с учетом

с учетом ![]() для него;

для него;

ж)

![]() - процесс изоэнтропического расширения пара в третьем отсеке от давления

- процесс изоэнтропического расширения пара в третьем отсеке от давления ![]() до давления

до давления ![]() ;

;

з)

![]() - реальный процесс

расширения пара в третьем отсеке от

- реальный процесс

расширения пара в третьем отсеке от ![]() до

до ![]() с учетом

с учетом ![]() для него;

для него;

и)

![]() - процесс изоэнтропического расширения пара в четвертом отсеке от давления

- процесс изоэнтропического расширения пара в четвертом отсеке от давления ![]() до давления

до давления ![]() ;

;

к) ![]() - реальный процесс расширения пара в четвертом отсеке от

- реальный процесс расширения пара в четвертом отсеке от ![]() до

до ![]() с учетом

с учетом ![]() для него;

для него;

л)

![]() - процесс изоэнтропического

расширения пара в четвертом отсеке от давления

- процесс изоэнтропического

расширения пара в четвертом отсеке от давления ![]() до

давления

до

давления ![]() ;

;

м)

![]() - реальный процесс

расширения пара в пятом отсеке от

- реальный процесс

расширения пара в пятом отсеке от ![]() до

до ![]() с учетом

с учетом ![]() для него;

для него;

н)

![]() - процесс изоэнтропического

расширения пара в шестом отсеке от давления

- процесс изоэнтропического

расширения пара в шестом отсеке от давления ![]() до

давления

до

давления ![]() ;

;

о)

![]() - реальный процесс

расширения пара в шестом отсеке от

- реальный процесс

расширения пара в шестом отсеке от ![]() до

до ![]() с учетом

с учетом ![]() для него;

для него;

п)

![]() - процесс изоэнтропического

расширения пара в седьмом отсеке от давления

- процесс изоэнтропического

расширения пара в седьмом отсеке от давления ![]() до

давления

до

давления ![]() ;

;

р) ![]() - реальный процесс расширения пара в седьмом отсеке от

- реальный процесс расширения пара в седьмом отсеке от ![]() до

до ![]() с учетом

с учетом ![]() для него;

для него;

и)

![]() – процесс изоэнтропического

расширение пара в последнем отсеке от давления

– процесс изоэнтропического

расширение пара в последнем отсеке от давления ![]() до

давления

до

давления ![]() в конденсаторе;

в конденсаторе;

к)

![]() – реальный процесс

расширения пара в последнем отсеке от давления

– реальный процесс

расширения пара в последнем отсеке от давления ![]() до

давления

до

давления ![]() в конденсаторе с учетом

в конденсаторе с учетом ![]() для него.

для него.

3.2 Алгоритм расчета тепловой схемы турбоустановки Т-100-130

Приведён алгоритм расчета тепловой схемы турбоустановки. Определяется электрическая мощность турбоагрегата по заданному расходу пара на турбину.

Расчет выполняется в следующем порядке.

1)

Расход пара на турбину при расчетном режиме ![]() :

:

![]() .

.

2) Утечки пара через уплотнения:

Dут=0,25D0.

![]() , в том числе:

, в том числе:

- протечки через уплотнения турбины, которые направляются в ПВД7 в количестве Dу. Рекомендуется Dу=(0,3…0,4)Dут. Принимаем Dу=0,4Dут=0,4×1,53=0,976 кг/с;

- протечки через уплотнения штоков клапанов. Рекомендуется Dпу=(0,6…0,7). В данной тепловой схеме они направляются в конденсатор К. Принимаем

DПУ=0,7×Dут=0,7×2,44=1, 71 кг/с.

3) Паровая нагрузка парогенератора:

![]() ,

,

4) Расход питательной воды на котел (с учетом продувки):

DПВ=Dпг+Dпр;

- количество котловой воды, идущей в непрерывную продувку:

Dпр=Рпр/100×Dпг, кг/с.

Рекомендуется процент непрерывной продувки парогенератора Рпр при восполнении потерь химически очищенной водой принимать Рпр=0,5…3%.

Dпр=3/100×104,64=3,14 кг/с,

Dпв=104,64+0,5187=105,16 кг/с.

5) Выход продувочной воды из расширителя (Р) непрерывной продувки

D¢пр = (1-β)×Dпр, кг/с,

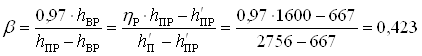

где b - доля пара, выделяющегося из продувочной воды в расширителе непрерывной продувки:

.

.

ηР=0,97 – коэффициент, учитывающий потерю тепла в расширителе.

6) Выход пара из расширителя продувки:

D¢П=β×Dпр=0,423×3,14=1,33 кг/с.

7) Выход продувочной воды из расширителя:

D¢пр=(1-β)×DПР=(1-0,423)×3,14=1,81 кг/с.

8) Расход добавочной воды из цеха химической водоочистки (ВО):

![]()

![]() ;

;

где

![]() – коэффициент возврата конденсата.

– коэффициент возврата конденсата.

3.2.1 С етевая подогревательная установка

Параметры пара и воды в сетевой подогревательной установке приведены в таблице 3.2.1.

Таблица №3.2.1-Параметры пара и воды в сетевой подогревательной установке

| Показатель | Нижний подогреватель | Верхний подогреватель |

|

ГРЕЮЩИЙ ПАР |

||

| Давление в отборе Р, МПа | 0,0657 | 0,1397 |

| Давление в подогревателе Р′, МПа | 0,0604 | 0,1286 |

| Температура пара t,ºС | 89,4 | 110 |

| Отдаваемое тепло qнс, qвс, кДж/кг | 2254,8 | 2255,4 |

|

КОНДЕНСАТ ГРЕЮЩЕГО ПАРА |

||

| Температура насыщения tн,ºС | 88,5 | 109,2 |

| Энтальпия при насыщении h′, кДж/кг | 362 | 449,57 |

|

СЕТЕВАЯ ВОДА |

||

| Недогрев в подогревателе qнс, qвс,ºС | 5 | 5 |

| Температура на входе tос, tнс, ºС | 45 | 71 |

|

Энтальпия на входе |

189 | 340,8 |

| Температура на выходе tнс ,tвс , ºС | 71 | 88 |

|

Энтальпия на выходе |

340,8 | 369,6 |

| Подогрев в подогревателе нс, вс, кДж/кг | 151,8 | 29 |

Определение параметров установки выполняется в следующей последовательности.

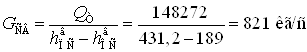

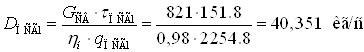

1)Расход сетевой воды для рассчитываемого режима:

.

.

2) Тепловой баланс нижнего сетевого подогревателя (ПСГ1):

.

.

Расход греющего пара на нижний сетевой подогреватель:

.

.

3) Тепловой баланс верхнего сетевого подогревателя (ПСГ2):

.

.

Расход греющего пара на верхний сетевой подогреватель:

.

.

3.2.2 Р егенеративные подогреватели высокого давления

Таблица №3.2.2-Параметры пара и воды в охладителях дренажа

| Теплообменник | tД, 0С | hВД, кДж/кг |

q °С |

u м3/кг |

q кДж/с |

||

| ОД1 | 219,6 | 942,1 | 10 | 40,6 | 76,6 | ||

| ОД2 | 194,8 | 829,3 | 10 | 43,6 | 79,6 |

|

|

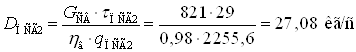

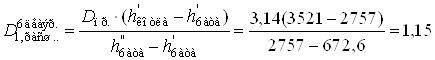

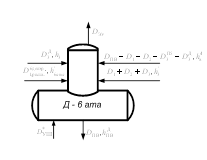

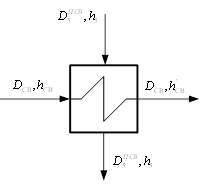

Рисунок 3.2.2.1- К определению D1

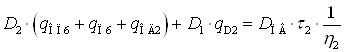

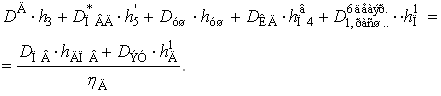

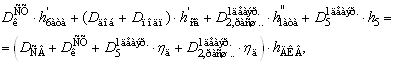

Уравнение теплового баланса для ПВД-7:

![]() .

.

Расход греющего пара на ПВД-7 составляет:

![]()

![]()

где

![]() - подогрев питательной

воды в подогревателе и теплота отданная паром соответственно.

- подогрев питательной

воды в подогревателе и теплота отданная паром соответственно.

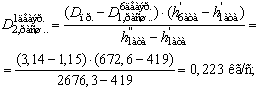

Рисунок 3.2.2.2- К определению D2

Уравнение теплового баланса ПВД-6:

.

.

Тепло, отводимое из дренажа ОД-2:

![]() ,

,

![]() .

.

Расход греющего пара на ПВД6 составляет:

=

=![]() .

.

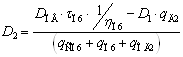

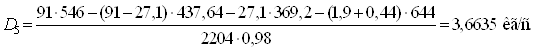

Рисунок 3.2.2.3-К определению D3

Уравнение теплового баланса ПВД5:

![]() .

.

Расход греющего пара на ПВД5 составляет:

![]()

![]() .

.

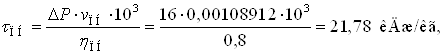

3.2.3 Питательный насос

Определение подогрева воды в питательном насосе (внутренняя работа сжатия в насосе).

Давление перед ПН:

![]() .

.

Давление

после ПН: ![]() т.к. ПН повышает давление

до величины

т.к. ПН повышает давление

до величины ![]() , где Р0 – давление пара

перед турбиной,

, где Р0 – давление пара

перед турбиной,

т.

е. питательный насос повышает давление питательной воды на величину ![]() . Удельный объём воды в ПН

. Удельный объём воды в ПН ![]() определяется для давления

определяется для давления ![]() он составляет

он составляет ![]() . КПД питательного насоса

. КПД питательного насоса ![]() .

Подогрев воды в питательном насосе:

.

Подогрев воды в питательном насосе:

Рисунок 3.2.3- К определению hпвд

Энтальпия питательной воды после ПН:

![]() ;

;

где

![]() - энтальпия питательной

воды после деаэратора питательной воды (ДПВ), из таблицы 3.1.

- энтальпия питательной

воды после деаэратора питательной воды (ДПВ), из таблицы 3.1.

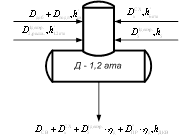

3.2.4 Двухступенчатый расширитель продувки

Первая

ступень: расширение продувочной воды от ![]() до

6 ата.

до

6 ата.

![]()

![]() =

= ![]()

![]() + (

+ (![]() -

- ![]()

![]() ;

;

где

![]() ,

,![]() ,

,![]() - энтальпии в котле при

- энтальпии в котле при ![]() ,

пара и кипящей воды при 6 ата.

,

пара и кипящей воды при 6 ата.

![]() =

= ![]()

![]() ,

, ![]() = 0,005 ,

= 0,005 ,

кг/с;

кг/с;

![]() направляется в 6-ти атмосферный деаэратор.

направляется в 6-ти атмосферный деаэратор.

Вторая

ступень : расширение воды, кипящей при 6 ата в количестве ( ![]() -

-![]() до давления 1,2 ата.

до давления 1,2 ата.

(![]() -

-![]()

![]() =

=![]()

![]() + (

+ (![]() -

-![]() -

-![]()

![]() ,

,

![]() направляется в атмосферный деаэратор,

направляется в атмосферный деаэратор,

а

![]() -

-![]() -

-![]() направляется на вход в ПСГ1.

направляется на вход в ПСГ1.

3.2.5 Деаэратор питательной воды (ДПВ)

Рисунок 3.2.5 -К определению DД

Расход пара из расширителя продувки в ДПВ:

![]()

Энтальпия пара из уплотнений штоков клапанов принимаем:

![]() принимают при Р = 12,0 МПа и t = 550 0С;

принимают при Р = 12,0 МПа и t = 550 0С;

Расход

пара из деаэратора на эжекторную установку :![]() .

.

Расход пара на эжектор и отсос из концевых уплотнений :

![]() ,

,

![]() .

.

Количество пара, отводимое из деаэратора на концевые уплотнения:

![]()

Поток конденсата на входе в ДПВ из группы (ПВД):

![]()

Поток конденсата на входе в ДПВ:

![]() ,

,

![]()

Уравнение теплового баланса деаэратора:

,

,

После

подстановки выражения Dкд и численных значений известных

величин получаем расход греющего пара из отбора №3 турбины на деаэратор

питательной воды: ![]()

Поток

конденсата на входе в конденсатор: ![]() 91 кг/с.

91 кг/с.

3.2.6 Р егенеративные подогреватели низкого давления

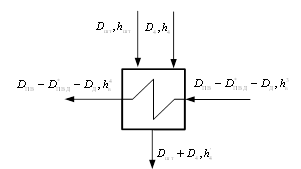

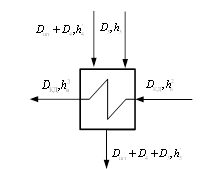

Рисунок 3.2.6.1- К определению D4

КПД

подогревателей низкого давления ![]() .

.

Уравнение теплового баланса:

![]()

![]() ,

,

![]()

![]()

![]()

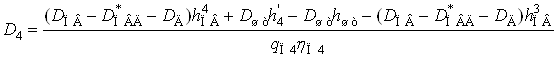

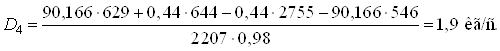

Расход греющего пара на ПНД-4:

,

,

ПНД-3

ПНД-3 рассматривается совместно со смесителем СМ1.

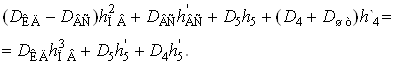

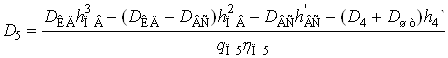

Рисунок 3.2.6.2-К определению D5

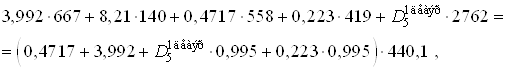

Уравнение теплового баланса:

Расход греющего пара на ПНД-3:

,

,

ПНД-2 и ПНД-1

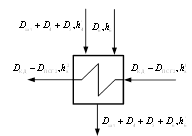

Рисунок 3.2.6.3- К определению D6

ПНД2 рассматривается совместно с СМ2:

![]()

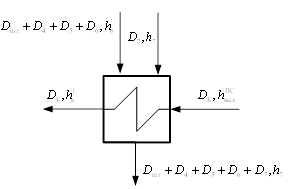

Рисунок 3.2.6.4- К определению D7

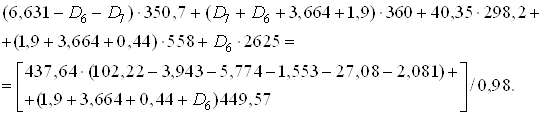

Уравнение теплового баланса ПНД-1:

![]()

![]() ,

,

![]()

![]() .

.

Уравнение теплового баланса ПНД-2:

![]()

![]() ,

,

Решая

совместно уравнения теплового баланса ПНД6 и ПНД7, получаем расходы греющего

пара на ПНД6 и ПНД7 соответственно ![]()

![]() .

.

3.2.7 Подогреватель сырой воды

Рисунок 3.2.7 - К определению расхода пара на обогрев сырой воды в подогревателе

Уравнение теплового баланса подогревателя сырой воды (ПСВ):

![]() ,

,

где q6 – количество теплоты, переданной в подогревателе паром из отбора №5 турбины.

![]()

подогрев воды в ПСВ, принимаем ![]() =140, кДж/кг,

=140, кДж/кг,

![]() 140-45=95 кДж/кг.

140-45=95 кДж/кг.

Расход сырой воды : ![]() =

=![]() =2,088+2,44=4,528 кг/с.

=2,088+2,44=4,528 кг/с.

Расход пара определим из теплового баланса подогревателя химически очищенной воды:

![]() .

.

3.2.8 Деаэратор добавочной воды

Рисунок 3.2.8 -К

определению ![]()

Уравнение теплового баланса деаэратора химически очищенной воды:

Решая данное уравнение получили:

![]() =1,017 кг/с.

=1,017 кг/с.

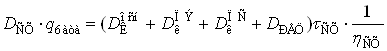

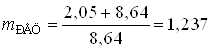

3.2.9 Сальниковый подогреватель (ПС), сальниковый холодильник (СХ), паровой эжектор (ПЭ), конденсатор

Рисунок 3.2.9.2- К определению расхода пара на СХ, ПС, ПЭ.

Уравнение теплового баланса парового эжжектора:

.

.

Подогрев конденсата в ПЭ:

![]()

Уравнение теплового баланса сальникового холодильника:

.

.

Подогрев конденсата в СХ:

![]()

Уравнение теплового баланса подогревателя сальников:

.

.

Подогрев конденсата в ПС:

![]()

Поток воды на рециркуляцию в соответствии с заданной энтальпией после ПС:

![]() ,

,

![]() .

.

Кратность рециркуляции:

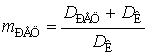

,

,

.

.

Уравнение материального баланса конденсатора. Поток конденсата.

Расчёт конденсатора проводим учитывая, что включён встроенный пучок для подогрева сетевой воды.

![]() ,

,

![]() 8,376-0,2806-0,183=8,84 кг/с.

8,376-0,2806-0,183=8,84 кг/с.

3.2.10 Материальный баланс турбины

Расходы пара на регенеративные подогреватели и сетевую подогревательную установку, рассчитанные выше, представлены в таблице 3.2.10.

Таблица №3.2.10-Расходы пара по отборам турбины

| № отбора | Обозначение | Расход (кг/с) | Расход (т/час) |

| 1 | D1=DП1 | 3,9428 | 14,2 |

| 2 | D2=DП2 | 5,7744 | 20,78 |

| 3 | D3=DП3+DД | 1,553+2,081=3,634 | 13,0824 |

| 4 | D4=DП4 | 1,9 | 6,84 |

| 5 | D5=DП5+DКВ+DПСВ | 8,1352 | 29,29 |

| 6 | D6=DП6+DПСГ2 | 0,12+27,0815=27,2 | 100,152 |

| 7 | D7=DП7+DПСГ1 | 40,35+0,2859=40,64 | 146,3 |

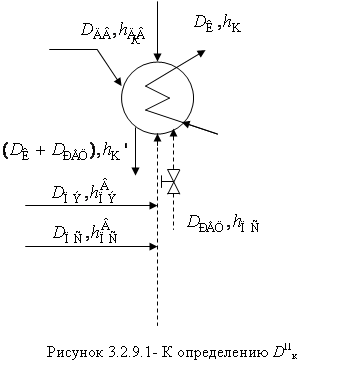

Суммарный расход пара по всем отборам:

![]()

Поток пара в конденсатор после турбины:

![]() .

.

Погрешность по балансу пара и конденсата:

.

.

3.3 Энергетический баланс турбоагрегата Т-100-130

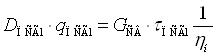

Мощность отсеков турбины:

![]() ,

,

где

![]() - мощность каждого отсека

турбины,

- мощность каждого отсека

турбины, ![]() .

.

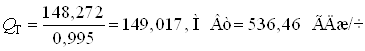

Электрическая мощность турбоустановки:

![]() ,

,

где

![]() - механический и

электрический КПД турбоустановки соответственно.

- механический и

электрический КПД турбоустановки соответственно.

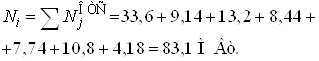

Результаты расчёта мощностей отсеков турбины Т – 100 – 130 при tНАР=-5оС приведёны в таблице 3.3.

Таблица №3.3 -Мощности отсеков турбины Т-100-130

| Отсек турбины | Интервал давлений, МПа | Пропуск пара, кг/с | Hотсi, кДж/кг | Nотсi, МВт | |

| 0-1 | 12,75 | 3,297 | 102,2 | 329 | 33,6 |

| 1-2 | 3,297 | 2,11 | 98,26 | 93 | 9,14 |

| 2-3 | 2,11 | 1,08 | 92,48 | 143 | 13,2 |

| 3-4 | 1,08 | 0,54 | 88,85 | 95 | 8,44 |

| 4-5 | 0,54 | 0,315 | 86,95 | 89 | 7,74 |

| 5-6 | 0,315 | 0,1397 | 78,81 | 137 | 10,8 |

| 6-7 | 0,1397 | 0,0657 | 51,6 | 81 | 4,18 |

| 7-К | 0,0657 | 0,0054 | 8,84 | 0 | 0 |

Суммарная мощность отсеков турбины:

Электрическая мощность турбоагрегата:

![]()

3.4 Энергетические показатели турбоустановки и теплоцентрали

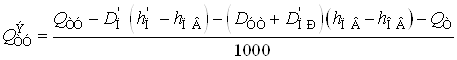

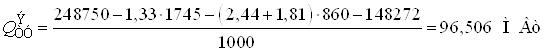

1) Полный расход теплоты на турбоустановку:

![]() ,

,

![]() .

.

2) Расход теплоты на отопление:

,

,

.

.

где ηТ – коэффициент, учитывающий потери теплоты в системе отопления.

3) Расход теплоты на турбинную установку по производству электроэнергии:

,

,

.

.

4) Коэффициент полезного действия турбоустановки по производству электроэнергии (без учета собственного расхода электроэнергии):

,

,

.

.

5) Удельный расход теплоты на производство электроэнергии:

,

,

![]() .

.

3.4.2 Энергетические показатели теплоцентрали.

Параметры свежего пара на выходе парогенератора:

- давление РПГ = 13,8МПа;

- КПД парогенератора брутто ηПГ = 0,92;

- температура tПГ = 570 оС;

- hПГ = 3525 кДж / кг при указанных РПГ и tПГ.

КПД

парогенератора ![]() .

.

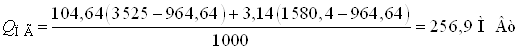

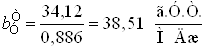

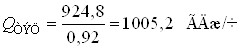

1) Тепловая нагрузка парогенераторной установки:

![]() ,

,

,

,

![]() .

.

2) Коэффициент полезного действия трубопроводов (транспорта теплоты)

,

,

.

.

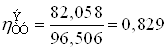

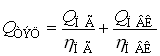

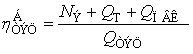

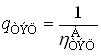

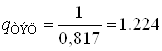

3) Коэффициент полезного действия ТЭЦ по производству электроэнергии:

![]() ,

,

![]() .

.

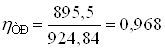

4) Коэффициент полезного действия ТЭЦ по производству и отпуску теплоты на отопление:

![]() ,

,

![]() .

.

Так

как ПВК при tН=-50С не работает, то принимаем, что ![]()

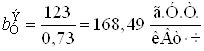

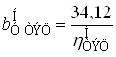

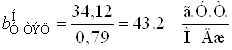

5) Удельный расход условного топлива на производство электроэнергии:

,

,

.

.

6) Удельный расход условного топлива на производство и отпуск тепловой энергии:

,

,

.

.

7) Расход теплоты топлива на станцию :

, QПВК=0, при tН= –50С,

, QПВК=0, при tН= –50С,

.

.

8) Полный коэффициент полезного действия энергоблока (брутто):

,

,

![]() .

.

9) Удельный расход теплоты на энергоблок ТЭЦ:

,

,

.

.

10) Коэффициент полезного действия энергоблока (нетто):

![]() ,

,

где ![]() – удельный расход электроэнергии на собственные нужды, принимаем

– удельный расход электроэнергии на собственные нужды, принимаем ![]() .

.

11) Удельный расход условного топлива "нетто":

,

,

.

.

Расход условного топлива:

Расход условного топлива на выработку теплоты, отпущенной внешним потребителям:

.

.

Расход условного топлива на выработку электроэнергии:

ВЭУ=ВУ-ВТУ=9.52

- 5,0553=4,465 ![]() .

.

В результате расчёта тепловой схемы электростанции на базе теплофикационной

турбины Т-100-130, работающей на расчетном режиме при температуре окружающей

среды ![]() получены следующие

значения основных параметров, характеризующие данную электростанцию:

получены следующие

значения основных параметров, характеризующие данную электростанцию:

- расходы пара в отборах турбины:

![]() ,

,

![]() ,

,

![]() ,

,

![]() ,

,

![]() ,

,

![]() ,

,

![]() .

.

- расходы греющего пара на сетевые подогреватели:

![]() ,

,

![]() ;

;

- отпуск тепла на отопление турбоустановкой:

QТ = 148,272 МВт;

- общий расход теплоты на внешних потребителей:

QТП = 148,272 МВт;

- мощность на клеммах генератора:

Nэ=82,58 МВт;

- КПД ТЭЦ по производству электроэнергии:

![]() ;

;

- КПД ТЭЦ по производству и отпуску теплоты на отопление:

![]() ;

;

- удельный расход топлива на производство электроэнергии:

bЭУ=168,49 ![]() ;

;

- удельный расход топлива на производство и отпуск тепловой энергии:

bТУ=37,71 ![]() ;

;

- полный КПД ТЭЦ «брутто»:

![]() ;

;

- полный КПД ТЭЦ «нетто»:

![]() ;

;

-удельный расход условного топлива на станцию "нетто":

![]() .

.

Полученные в результате расчета тепловой схемы энергоблока при номинальном режиме (при температуре наружного воздуха tнар = -50С) расходы пара, воды, конденсата и топлива используются при выборе типового оборудования и трубопроводов энергоблока и электростанции в целом.

Для установления оптимального режима работы оборудования и трубопроводов энергоблока и электростанции в целом при различных температурах наружного воздуха, необходимо произвести расчет тепловой схемы энергоблока на различных режимах работы турбоагрегата: на режимах повышенной (tнар> -50С) и пониженной (tнар < -50С) нагрузках.

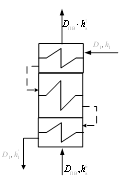

4. Описание конструкции и работы конденсатора КГ-6200-2

Турбина Т-100-130 с двухпоточным цилиндром низкого давления имеет два конденсатора с поверхностью охлаждения по 2649 м2. Нижнюю часть каждого конденсатора занимает теплофикационный пучок с поверхностью нагрева 461 м2 .

Общее число трубок выполненных из латуни размером 24´1 мм 9580. Общая площадь нагрева обоих конденсаторов 6220 м2. Конденсатор имеет два хода воды.

Конденсатор расположен поперёк оси турбины, приварен к выходному патрубку и дополнительно опирается на пружинные опоры для уменьшения возможной вибрации (см. рисунок В.1 и рисунок В.2). Основные трубные пучки размещены симметрично относительно оси турбины; компоновка трубок в пучке ленточная с треугольной разбивкой.

Охлаждающие трубки развальцованы в трубных досках с двух сторон и образуют три обособленных пучка, расположенных в паровом потоке. Сильно разбитая поверхность входа пара на пучки трубок обеспечивает невысокие скорости при проходе пара. Верхняя и нижняя части трубных пучков определены друг от друга щитами, служащими для сбора и отвода конденсата из верхних частей пучков и закрывающими проходы для пара к месту отброса паровоздушной смеси. Отсос неконденсирующихся газов производится с боков паровой части корпуса, куда они поступают через выделенный из общей массы труб воздухоохладитель.

Конденсатор выполнен двухходовым, двухпоточным по водяной стороне разделен на две отдельные половины, имеющие свои входные и поворотные водяные камеры. Встроенный трубный пучок расположен на оси конденсатора, имеет свои водяные камеры и индивидуальный отсос воздуха. Разбивка трубного пучка также треугольная. Основные трубные доски конденсатора общие как для основного трубного пучка, так и для встроенного.Таким образом, возможно отключение одной половины конденсатора для чистки охлаждающих трубок на ходу. Конструкция водяных камер позволяет также чистить трубки конденсатора резиновыми шариками. Осуществление двух ходов воды по трубкам достигается устройством во входных камерах перегородок. Водяные камеры, входные и поворотные, снабжены съемными крышками, позволяющими иметь доступ к трубкам. Для осмотра и проведения мелких работ на крышках расположены лазы – по одному в каждом ходе.

Внутри парового пространства располагается шесть трубных перегородок, служащих для запирания трубок и увеличения жесткости корпуса. Средние трубные перегородки приварены к корпусу по контуру, за исключением нижней части, где имеются вырез для стока конденсата к конденсатосборнику. Крайние трубные перегородки не имеют выреза в нижней части и образуют «соленые отсеки». Таким образом, конденсат «саленных отсеков» не сообщаются с остальным конденсатом.

Для поддержания определенного уровня конденсата в конденсаторе к нижней части корпуса привариваются на монтаже конденсатосборник, в котором конденсат сливается через прорези в нижней части корпуса.

В верхней части конденсатора вварены коллектор, подающий в конденсатор химически очищенную воду для деаэрирования, а также трубопровод для сброса пара от концевых уплотнений (для зимнего периода при пропуске через конденсатор сетевой воды). На каждой половине корпуса конденсатора предусмотрены линзовые компенсаторы для уменьшения термических напряжений в трубках и предотвращения расстройства вальцовочных соединений.

Около 18% охлаждающей поверхности конденсатора (461 м2) выделено для подогрева подпиточной или сетевой воды. Выделенная поверхность (встроенный пучок) имеют свои водяные камеры – входную и поворотную. Камеры снабжены съемными крышками, позволяющими иметь доступ к охлаждающим трубкам встроенного пучка. Для уменьшения термических напряжений в трубках и предотвращения расстройства вальцовых соединений встроенный пучок снабжен своим компенсатором. Отсос паровоздушной смеси из пучка осуществляется через трубу, расположенную внутри встроенного пучка. Труба для отсоса паровоздушной смеси в паровом корпусе имеет прорези, проходит через трубную доску и водяную камеру пучка и уплотняется с помощью сальника в крышке водяной камеры.

Корпус конденсатора цельносварной с приваренными водяными камерами. Фланцевые соединения предусмотрены только на крышках водяных камер.

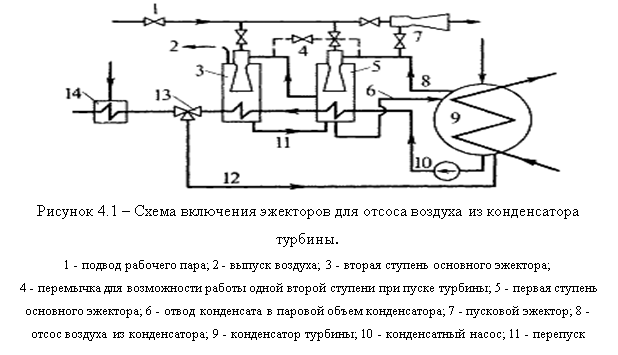

Конденсатор комплектуется двумя паровыми эжекторами типа ЭП–3–2А производства ТМЗ. Схема включения эжекторов приведена на рисунке 4.1. Конструктивные характеристики конденсатора представлены в таблице 4.

Наименование параметра |

Значение |

| Поверхность охлаждения, м2 | 3100 ´ 2 |

| Давление в паровом пространстве, ат | 0,054 |

| Давление (избыточное) в водяном пространстве, ат | 2,5 |

| Расход охлаждающей воды, м3/час | 16000 |

| Гидравлическое сопротивление при указанном расходе охлаждающей воды, мм вод. ст. | 4 |

| Число потоков воды | 2 |

| Число трубок, шт. | 9580 |

| Длина трубок, мм | 7500 |

| Диаметр трубок d2/d1, мм | 24/22 |

| Размеры входного парового патрубка, мм | 2/5 580 ´ 1850 |

| Масса конденсатора без воды, т | 67,5 ´ 2 |

| Масса конденсатора с водой в водяном пространстве, т | 96,6 ´ 2 |

| Масса конденсатора с водой в водяном и паровом пространстве, т | 206,5 ´ 2 |

Таблица №4- Конструктивные характеристики конденсатора КГ2–6200–2

4.1 Описание работы конденсатора

Охлаждающая вода основных пучков из нижних частей водяных камер проходит по трубкам в одном направлении и осле поворота в поворотных камерах возвращается по остальной части труб в верхние части первых камер, откуда направляется в сливные трубопроводы.

Пар, поступающий из турбины, распределяются по поверхности охлаждающих трубок, и, проходя через слой труб к внутренним каналам, конденсируется, отдавая тепла охлаждающей воде через стенки. Оставшаяся часть паровоздушная смесь по каналам, образованным внутри трубного пучка, направляется к воздухоохладителю и, пройдя его, поступает в трубопровод к эжектору. Конденсат, образовавшийся в верхней части пучков труб, стекает на щиты и через вырезы в загнутых краях щитов у трубных перегородок сливается в нижнюю часть корпуса, куда сливается также конденсат из ниже расположенных пучков труб. Удаление конденсата производится конденсатным насосом из конденсатосборника.

В «саленных отсеках» конденсат также собирается в нижней части. Для предотвращения возможного загрязнения конденсата циркуляционной водой, в случае нарушения плотности вальцовочных соединений, от него периодически берется проба. В зависимости от степени загрязнения конденсат отводится через отдельный трубопровод или в конденсатосборник (откуда вместе с остальным конденсат откачивается конденсатным насосом) или на обессоливание (если степень загрязнения конденсата превышает допустимую).

Через встроенный в верхней части конденсатора коллектор в конденсатор поступает химически очищенная вода. Разбрызгиваясь через отверстия в коллекторе, вода частично деаэрируется и вместе с конденсатом стекает в конденсатосборник.

При отключении одной половины конденсатора по воде для очистки трубок следует закрыть задвижку на трубопроводе отсоса паровоздушной смеси к эжектору.

Конструкция водяных камер позволяет производить очистку конденсатных трубок резиновыми шариками. При этом в нагревательный трубопровод циркуляционной воды специальным эжектором через загрузочную камеру подаются резиновые шарики, которые вместе с водой проходят по трубкам и очищают при этом загрязнения, оседающие на стенках. Пройдя два хода. Шарики поступают в сливной трубопровод, где улавливаются конусной сеткой, встроенной в этом трубопроводе.

Из сетки шарики поступают на вход водяного эжектора, и весь цикл повторяется сначала.

Встроенный пучок может охлаждаться циркуляционной водой, подпиточной, а также сетевой (см. схему подвод охлаждающей воды). Для ТЭЦ с закрытой схемой теплоснабжения возможны следующие режимы конденсатора:

1) При большом расходе пара в конденсатор основная и выделенная поверхности охлаждаются циркуляционной водой независимо. При этом через встроенный пучок циркуляционная вода проходит в два хода, что достигается вертикальной перегородкой во входной камере встроенного пучка.

2) Предусматривается при малом расходе пара в конденсатор возможность отключения основной поверхности и подача во встроенный пучок обратной сетевой воды. При этом встроенный пучок работает как одноходовой. Совместная работа основной поверхности на циркуляционной воде и встроенного пучка на сетевой не допускается.

Для ТЭЦ с открытым водозабором возможны следующие режимы конденсатора:

1) при большом расходе пара в конденсатор основная и встроенная поверхности охлаждаются циркуляционной водой (встроенный пучок – двухходовой).

2) при малом расходе пара в конденсатор основная поверхность отключена, а встроенный пучок пропускается подпиточная вода. При этом подпиточная вода пропускается через пучок в 4 хода.

Совместная работа основной поверхности на циркуляционной воде и встроенного пучка – на подпиточной разрешается при условии, если разница температур воды циркуляционной и подпиточной не превышает 20 0С.

В курсовой работе выполнен теплового расчет принципиальной тепловой схемы турбоагрегата типа Т-100-130 при температуре окружающей среды tнар = - 5°C, с параметрами при tнар = - 5 0C : Dрасч = 367,2 т/ч, Р = 12,75 МПа, t = 565 ºС .

Список литературы

1. А.А. Александров, Б.А. Григорьев «Таблицы термодинамических свойств воды и водяного пара», М., «МЭИ», 1999. – 168с.

2. В.Я. Рыжкин. Тепловые электрические станции.- М.-Л., «Энергия», 1967.

3. Берман С.С. Расчет теплообменный аппаратов турбоустановок. – М. – Л.: Госэнергоиздат, 1962. – 240 с.

4. Григорьев А.П., Зорин В.М. Тепловые и атомные электростанции. Справочник. – М.: Энегроиздат, 1982. – 624с.

5. Костюк А.Г., Фролов В.В. Паровые и газовые турбины. – М.: Энергоатомиздат, 1985. - 352 с.

6. Шляхин П.Н., Бершадский М.Л. Краткий справочник по паротурбинным установкам. - М.: Госэнергоиздат, 1961. - 127с.

7. А.Д. Трухний, Б.В. Ломакин. Теплофикационные паровые турбины и турбоустановки.-М.: Издательство МЭИ, 2002,-540 с.

8. Стерман Л.С., Лавыгин В.М., Тишин С.Г. Тепловые и атомные электрические станции – М.: МЭИ,2004-424с