Курсовая работа: Фізико-технологічні основи одержання чутливих елементів для датчиків газів

МІНІСТЕРСТВО ОСВІТИ І НАУКИ УКРАЇНИ

ДЕРЖАВНИЙ ВИЩИЙ НАВЧАЛЬНИЙ ЗАКЛАД

Курсова робота

Фізико-технологічні основи одержання чутливих елементів для датчиків газів.

Зміст

Вступ

1. Газова детекція

1.1 Загальні відомості про методи детекції газів

1.2 Поверхневі напівпровідникові датчики газів, принцип їх дії, основи їх побудови

2. Сучасні датчики газів, та методи їх отримання

2.1 Нові матеріали та наноструктури – перспективна база елементів для датчиків газів

2.2 Датчики газів на основі нових матеріалів та наноструктур

2.3 Технології, що використовуються при побудові датчиків газів

Висновки

Література

Вступ

Проблеми моніторингу навколишнього середовища, контролю за екологічними параметрами середовища проживання людини, в особливості місць скупчення великої кількості людей, контролю фізіологічного стану людини, якості продуктів харчування, а також визначення мікроконцентрацій токсичних та вибухонебезпечних компонентів в різного роду технологіях (гірничодобувній, хімічній промисловостях...) та наукових дослідженнях, ставлять питання про вдосконалення засобів вимірювання хімічного складу газових середовищ, синтезі нових матеріалів, що мають селективну чутливість до певного типу молекул, створення на їх основі нових, більш ефективних та не дорогих вимірювальних приладів. Зростаюча небезпека тероризму з використанням вибухових, отравляючих та радіоактивних речовин також загострює цю проблему [1].

Першою та надзвичайно важливою задачею газової сенсорики являється створення порогових датчиків, що реагують на перевищення допустимого рівня в повітрі вибухонебезпечних та шкідливих для здоров’я речовин. Наступним більш, складним завданням являється аналіз складу атмосфери та газових сумішей. По суті, справа полягає в створенні штучного електронного носу.

Вимоги до створення ідеального газового сенсору були сформульовані в свій час Дж. Н. Земелем: низька ціна, малі розміри, добре співвідношення сигнал/шум, простота та надійність конструкції, обратимість реакції на гази, селективність, нечутливість до отруєння, швидкодія, сумісність з електронними схемами управління, температурна та часова стабільність [1].

Мета даної роботи: ознайомлення з основами детекції газів; вивчення принципів дії поверхневих детектрорів газів;

способів підвищення чутливості датчиків; ознайомлення з деякими сучасними технологіями побудови елементів детекторів газів.

1. Газова детекція

1.1 Загальні відомості про методи детекції газів

Умовно способи детекції газів мабуть можна поділити на: а) фізичні ; б) хімічні ; в) біологічні. Хімічна детекція заключається, наприклад, в зміні кольору, агрегатного стану речовини-детектора (наприклад мутніння і поява осаду в вапняній воді під впливом вуглекислого газу), біологічна (хеморецепція) – в здатності живих організмів (в тому числі і людей) до сприйняття (нюх, смак) змін концентрації певних речовин ( в нашому випадку газів) в навколишньому середовищі. Хеморецепція- по суті теж хімічна. Фізичні методи (більшість з них опирається на хімічні реакції) однак знайшли біль широке застосування. Напевно тому, що порівняно з іншими методами мають ряд переваг: швидкість детекції, можливість кількісної оцінки концентрації газів, можливість проводити детекцію на віддалі... Як правило, газочутливим елементом таких структур являються напівпровідникові оксиди металів SnO2, ZnO, TiO2, NiO, WO3, In2O3 та інші. Унікалність цих матеріалів для детектування молекул в газовій фазі викликано рядом фундаментальних фізичних та хімічних властивостей. Для широкозонних напівпровідників електропровідність надзвичайно чутлива для стану поверхні саме в тому діапазоні температур (25…900 0С), при якій на поверхні оксидів спостерігаються окисно-відновні реакції. Хімічні властивості поверхні також відіграють важливу роль в механізмі газової чутливості. Поверхня оксидів металів характеризується адсорбційними властивостями та здатністю до реакції, які обумовлені наявністю вільних електронів в зоні провідності, поверхневих та об’ємних кисневих вакансій, а також активного хемосорбованого кисню [1].

На сьогоднішній день відомо багато способів визначення газового складу. Кожен з них має як свої переваги так і певні недоліки. Тому варто розглянути принцип дії та характеристики деяких з них.

Найбільшу точність при вимірі газового складу має метод хроматографії, проте він надзвичайно громіздкий та дорогий. Метод хроматографії опирається на розподілі компонентів сумішей між двома фазами – нерухомій та рухомій (елюент), що протікає церез нерухому [2].

Найбільш швидкодіючими є сенсори оптичного типу. Принцип їх дії опирається на поглинанні газом оптичного випромінювання. Кожен газ має свій спектр поглинання. Оптичні методи досить дорогі.

Термомагнітні датчики основані на зміні магнітних властивостей молекул деяких газів в залежності від температури [2].Термокаталітичні датчики газів використовуються для вимірювання концентрації горючих газів (метан, пропан...). Основним елементом такого датчика є платинова проволка, нагріта до відносно високої температури. Платина являється каталізатором хімічних процесів – її присутність ініціює реакцію окислення горючого газу. При цьому температура платинової проволки, а значить і опір останньої змінюється з температурою тим більше, чим вища концентрація горючого газу[2].

В основі роботи електролітичних датчиків лежать закономірності протікання електричного струму через електричний ланцюг, основними елементами якого є: 1) металічні або напівпровідникові наноселективні електроди 2) провідники другого роду (розчини електролітів, їх розплави та тверді електроліти)

3) границя поділу фаз між металами (напівпровідниками) та електролітами, двома різними провідниками першого роду, двома різними електролітами [2].

Є детектори, в яких використано ефект зміни маси електродів при адсорбції газу, що визначається зміною резонансної частоти коливань eлектроду [3].

Дуже значна роль в детекції газів відведена МДН (метал-діелектрик- напівпровідник) або практично в більшості випадків МОН (метал-окисел-напівпровідник) структурам, металічний електрод яких виконаний з перехідних металів (паладій, платина, нікель). В цих структурах використано факт зміни їх вольт-амперних характеристик (ВАХ) під дією газів. При цьому в МДН- конденсаторах спостерігається зсув ВФХ (вольт фарадних характеристик) вздовж осі напруг без зміни її форми, а в МДН-транзисторах – зміна порогової напруги і як наслідок зсув вольт-амперних характеристик. У випадку діодів Шоттки (перехід метал-напівпровідник) міняється висота барєру Шоттки під впливом газу, що адсорбується, а це в свою чергу змінює його ВАХ [3].

1.2 Поверхневі напівпровідникові датчики газів, принцип їх дії, основи їх побудови

Не дивлячись на широкий спектр детекторів, найбільш поширеними на сьогонішній день являються поверхневі датчики на базі напівпровідникових матеріалів (наприклад типу оксидів металів та метал-оксид- напівпровідник) та електролітичні, а найбільш перспективними, вірогідно, являються напівпровідникові детектори на основі нових матеріалів з квантоворозмірними ефектами - наноструктури. Загальні принципи деяких найважливіших сучасних технологій отримання складових елементів датчиків газів будуть описані в наступному розділі.

В датчиках на основі оксидів металів (наприклад напівпровідники -SnO2, ZnO, Fe2O3, WO3, Co3O4) здійснюють детекцію газів наступним чином: на поверхні цих напівпровідників при хемосорбції кисню локалізується від’ємний заряд, створений захопленим електродом, що збіднює приповерхневу область напівпровідника електронами, що в свою чергу означає зниження її провідності. Коли адсорбується інший досліджуваний газ, що каталітично взаємодіє з хемосорбованим киснем, провідність приповерхневої області напівпровідника зростає. Швидкість цих процесів та їх оборотність залежать від температури, що повинна складати порядка сотень градусів цельсія [3].

Ці датчики виготовляються тонко та товстоплівковими технологіями. На ізолюючу підложку (ситал, сапфір) напилюють платиновий контакт. Зверху наносять плівку чутливого матеріалу у вигляді пасти, яку потім відпалюють. На оберненій стороні ізолюючої підложки формують тонкоплівковий резистивний нагрівник із платини. В залежності від складу плівки чутливого матеріалу датчики реагують на гази C2H2OH, CO, CН4, H2, O2. Робоча температура коливається в діапазоні 273-773 К. Наприклад, з допомогою мікроелектронної технології виготовляють резистивний датчик етанола, конструкція якого приведена на Рис.1. Після термічного окислення кремнію підложки осадженням із газової фази наносять полікремній, імплантований фосфором. Дальше хімічним осадженням із газової фази наносять шар SiO2 (1мкм), а поверх нього термічним напиленням – тонкий шар SnOx (100 нм). Пористий шар PdAu товщиною 2.5 нм служить для збільшення чутливості датчика до C2H2OH. При введенні в досліджуване середовище 200 ppm C2H5OH опір датчика зменшується в 140 раз [3].

Кремнієвий датчик другої конструкції [3], призначений для визначення вмісту CO, виготовлений по груповій технології на пластині Si. Його структура представлена на Рис.2 . Використовується анізотропне травлення на всю товщину кремнієвої підложки. Шари SiO2 та SnO2 нанесені магнетронним розпиленням. Час відклику такого датчика при 35000 ppm CO2 складає біля 4 хв.

|

|

|

| Рис.1. Резистивний датчик етанолу: 1 — шар SiO2 (1 мкм); 2— полі-кремній; 3 — піролітичний SiO2 (1 мкм); 4 — плівка SnOx; 5 — контакти Al/Cr; 6 — островки PdAu [3] | Рис.2. Датчик СО: 1 — Si жорстка опора; 2 — пиролітичений SiO2;3— плівки Au/Mo; 4 — изолюючий шар; 5 — плівка SnO2 [3] |

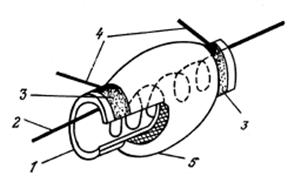

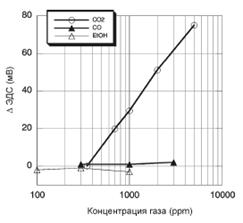

Іншу конструкцію (Рис.3) запропонувала фірма Figaro Engineering Inc. (Японія) в своєму датчику TGS2611 (чутливість якого подано на Рис.4 ) [4]. На трубчату підложку із оксида алюмінію (Рис.3) нанесено тонкий шар оксиду олова (SnO2), легованого елементами, що мають каталітичну дію (Pt, Cu, Ni, Pd), щоб забезпеxити більш високу чутливість напівпровідника до конкретного типу газу.

|

|

|

|

Рис.3. Схема датчика на основі оксиду олова.1 . керамічна трубка тримача; 2 . резистивний нагрівник; 3. електрод; 4 . зажими; 5. легований оксид олова. [4] |

Рис.4. Приклад характеристик чуутливості датчика на основі оксиду олова (TGS2611) [4] |

Для визначення наявності CO2, наприклад фірма Figaro Engineering Inc. (Японія) використовує датчик на основі твердого електроліту (TGS4110) [4]. Цей датчик являє собою гібридну структуру на основі чутливого елементу (Рис.5) та внутрішнього термістора. Сенсор, чутливий до вуглекислого газу (Рис.6), складається з твердого електроліту між двома електродами, носієм заряду в якому є катіони натрію (Na+), а також нагрівного елементу , виконаного у вигляді паладієвої підложки. Катод (електрод порівняння виготовляється з карбонату літія, анод (вимірювальний електрод) – з золота. Внутрішній термістор служить для кмпенсації температурної залежності сенсора. При наявності вуглекислого газу на електродах сенсору відбуваються наступні хімічні реакції:

Катод: 2Li+ + CO2 + 1/2O2 + 2e- = Li2CO3

Анод: 2Na+ + 1/2O2 + 2e- = Na2O

В цілому : Li2CO3 + 2Na+ = Na2O + 2Li+ + CO2

В результаті електрохімічної реакції елемент створює різницю потенціалів (ЕРС), що являєтья відгуком датчика і відображається законом Нернста наступним чином:

ЕРС = Ec . (RT/2F)ln(P(CO2))

де Ec . константа, R - універсальна газова, постійна, F - постійна Фарадея, T – абсотютна температура (К), P(CO2) – парциальний тиск вуглекислого газу.

Чутливість такого датчику показана на Рис. 6.

|

|

|

| Рис.5. Конструкція чутливого елементу датчика на основі твердого електроліту. 1 . нагрівний елемент (платина), 2 . контакти, 3 . герметизація (скло), 4 . вимірювальний електрод (анод), 5 . твердий электроліт, 6 . електрод порівняння (катод) [4] |

Рис.6. Чутливість датчика TGS4160 до різних газів. [4] |

У МДН- структур з затвором з паладію при наявності водню, молекули останнього при адсорбції дисоціюють на атоми, що розчиняються в паладії і під дією градієнта концентрації дифундують до границі поділу Pd-SiO2 [2]. На цій границі внаслідок реакції H←→H+ + e− утворюється дипольний шар, іони розташовуються на активних центрах границі поділу Pd-SiO2, а електрони залишаються в паладії. Таким чином в діелектрику появляється додатковий заряд, який приводить до зсуву ВАХ, зміни напруг плоских зон та порогової напруги. Існує декілька конструкцій датчиків хімічного складу на основі МДН-структур. Наприклад, диференціальний датчик водню на МДН – транзисторі має вид представлений на Рис. 7. На одному кристалі формують два МДН – транзистора, що відрізняються лише матеріалом металічного затвору. Шар SiO2

отриманий термічним окисленням, Si3N4 (50 нм) – осадженням із газової фази, шар платини (50 нм) та паладію (50 нм) напилюються через металічну маску. Щоб забезпечити нечутливість одного з МДН- транзисторів до зміни концентрації водню в середовищі, зверху палладію нанесено шар (1 мкм) металу, що не поглинає водень (Al, Ni, Cu, Au, Ag). На виході диференціальної схеми вимірюється величина зміни порогу напруги dUпор.

|

|

Рис.7. Диференціальный датчик водню на МДН-транзисторі: 1 —Si підложка; 2 — шар SiO2; 3 —шар Si3N4; 4 — платина; 5 — палладій; 6— мідь; 7 — срібло; 8 — спільний стік; 9 — стік первого МДН- транзистору; 10 — стік второго МДН-транзистору; 11 — охоронні кільця; 12 — нагрівник [3] |

В [5] показано приклад технології (пошарово) отримання мікродатчиків газу на основі оксиду олова без платинового датчику температури (Рис.8 а) та (Рис.8 б) з платиновим датчиком температури.

|

| Рис. 8. (a)Мікрофотографія датчику без чутливого шару (б) фотографія скануючого електронного мікроскопу оксидного покриття [5] |

Як видно з приведених прикладів (Рис. 9, 10) отримання датчиків газу багатоетапний, технологічно складний процес, що складається з різного типу росту (осадження, напилення) структури, полірування, травлення, фотолітографії, нанесення металічних контактів. Матеріали, що використовуються при цьому та суть самих процесів досить відомі, проте велике значення мають параметри самих процесів (тиск, температура, струм, тощо та їх залежність з часом), що є вже результат досвіду виконавців і найчастіше є більш-менш секретною інформацією фірм-виробників.

|

| Рис. 10. Схематичне зображення послідовності побудови округлого датчику. Параметри датчику: розміри мембрани 500*500 μm, Si-островки (діаметер) 300μm, опір нагрівника 125Ω, опір датчику температури 10 kΩ, еталонний резистор 3 kΩ, відстань між електродами 40 μm, довжина електродів 205 μm. a) фотолітографія b) локальна металізаія c) стартовий стан d) e) електромеханічна гравіровка f) осадження оксиду олова. [5] |

|

|

|

| Рис. 11 а). Переріз (схематичний) високотемпературного датчику газу. [5] |

Рис. 11 б).. Cхема детектора з Pt датчиком температури. Його геометричні параметри: розміри мембрани 500 * 500 μm, діаметер кремнієвого островка Si 300μm, опір нагрівника 200 Ω,опір датчика температури 75k Ω, опір референційного опору 10 kΩ відстань між електродами 80 μm розміри електродів 185 μm [5] |

|

|

|

|

Рис. 11 в). Схематичне зображення послідовності побудови датчику з платиновим датчиком температури. a) відкрита пассивація b) фотолітографія c) локальна металізаія d) стартовий стан e) локальна пассивація f) пассиваційне копіювання g) літографія другої сторони та електромеханічна гравіровка h) осадження оксиду олова. [5] |

В таблиці 1, дано робочий діапазон датчиків газу Figaro Engineering Inc. (Японія) [4] та AppliedSensor Inc. [6], які опираються на зміні опору плівки оксиду олова при наявності газів.

Таблиця.1

| Назва датчику/виробник | Вид газу | Діапазон чутливості |

| TGS813 /Figaro Engineering Inc. | пропан | 500-1000 ppm |

| TGS842 /Figaro Engineering Inc. | CH4 | 500-10000 ppm |

| TGS821/ Figaro Engineering Inc. |

H2 |

50-1000 ppm |

| TGS203/ Figaro Engineering Inc. | CO | 50-1000 ppm |

| TGS826 /Figaro Engineering Inc. |

NH4 |

30-300 ppm |

| TGS825/ Figaro Engineering Inc. |

H2S |

5-100 ppm |

| TGS2104 /Figaro Engineering Inc. | Вихлопи бензину | 10-100 ppm |

| TGS2105/Figaro Engineering Inc. | Вихлопи дизелю | 0.1-1 ppm |

| TGS822/ Figaro Engineering Inc. | Пари алкоголю | 50-5000 ppm |

| TGS830 /Figaro Engineering Inc. | фреони | 100-3000 ppm |

| IAQ-100 /AppliedSensor Inc. | CO2 | 350 - 2000 ppm |

|

AS-MLC /AppliedSensor Inc. |

CO | 0.5 - 500 ppm |

|

AS-MLK /AppliedSensor Inc. |

CH4 | Від 0.01 до 4% |

2. Сучасні датчики газів, та методи їх отримання

2.1 Нові матеріали та наноструктури – перспективна база елементів для датчиків газів

В зв’язку з інтенсивним розвитком виробництва поверхневих датчиків газів, досліджуються придатні для їх побудови сучасні напівпровідникові матеріали та структури з якісно новими властивостями. Що стосується сучасних матеріалів, слід відмітити перспективність використання напівпровідникових матеріалів на основі GaN, вуглецю. Що стосується нових структур, тут слід відмітити явну тенденцію в використанні так званих квантово-розмірних стуктур - наноструктур. Особливість наноструктур полягає в тому, що в таких структурах проявляються так звані квантоворозмірні ефекти, які пов’язані з лінійними розмірами елементів структур. Як сама назва нано- говорить, один або більше лінійних розмірів такої структури має порядок нанометрів. Кількісна зміна розмірів структури призводить до появи якісно нових фізичних властивостей – квантових ефектів, наприклад, електронний (дірковий) газ стає дво-, одно-, та нульмірним що часто призводить до більш виразних залежностей між фізичними параметрами структури. Окрім квантових ефектів зменшення лінійних розмірів призводить до росту співвідношення поверхня/об’єм, що також може генерувати більш виразні відносні зміни параметрів (наприклад, провідності) напівпровідника. Сукупність таких ефектів може в значній мірі підвищити чутливість датчиків газів. Нижче приведено деякі з новіших детекторів газів.

2.2 Датчики газів на основі нових матеріалів та наноструктур

Як було показано вище, досить відомим у якості матеріалу які використовуються в газовій детекції є оксиди металів, наприклад In2O3. Їх основна область використання- детекція NOx (NO та NO2).

В [7] показано чутливість на NОx сильнотекстурованої (Рис.12 ) плівки In2O3 отриманої методом MOCVD (осадження металлорганічних сполук із газової фази). Дана структура надзвичайно чутлива на парціальний тиск NOx (Рис.13), а також на робочу температуру (Рис.14)

|

|

|

|

|

Fig. Рис.12 Фотографія вивисокотекстурованої поверхні поверхні плівки bc- In2O3 нанесеної на сапфір (0. [7] |

Рис.13. Зміна опору плівка в часі від питомого тиску 0.002, 0.004, 0.008, 0.01, 0.05, 0.15, 0.5, 1, 10 mбар NOx при кімнатній температурі. [7] |

Рис.14 Вплив температури на часову залежність нормалізованого опору при 0.01 mбар NOx. [7] |

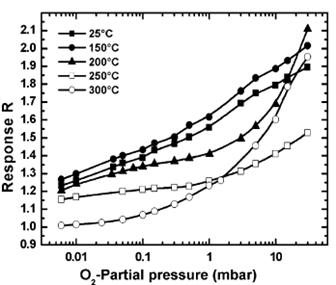

Показано, що такий датчик придатний і для детекції кисню, але його чутливість на кисень значно нижча (Рис.15,16).

|

|

|

Рис.15 Вплив температури на залежність відповіді датчику від парціального тиску NOх [7] |

Рис.16 Вплив температури на залежність відповіді датчику від парціального тиску O2 [7] |

Останній час в якості газових детекторів досить модними є детектори на базі гетероструктур GaN/AlGaN.

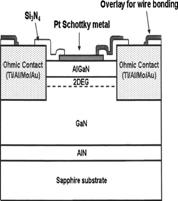

Так наприклад в [8] , показа можливість детектування даними структурами наступних газів: H2, CO, C2H2, NO2. Така можливість здійснена на базі GaN/AlGaN транзистора (шари GaN, AlGaN, AlN отримано плазма індукованою МПЕ-молекулярно-пучкова епітаксія) з високою рухливістю електронів (Рис.17).

|

|

| Рис.17 а) .Переріз газового датчику на основі GaN/AlGaN – транзистору на рухливих електронах (HEMT). Пунктирна лінія показує область двомірного електронного газу в GaN/AlGaN гетеропереході. [8] |

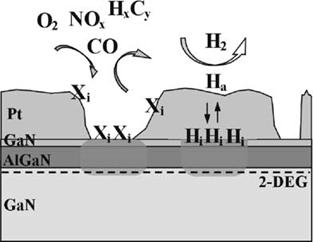

В даному транзисторі, в якості затвору виступає каталітично активний пористий електрод з платини (Рис. 17 б), який пропускає скрізь себе H до шару GaN. В свою чергу Pt виступає як каталізатор окислення GaN молекулами O2, CO, C2H2, NO2 (Рис.18)

|

|

|

|

| Рис.17 б) Геометричні розміри поверхневого контакту детектора з контакту Pt активним електродом. (Gate-затвор, source -стік, drain- витік) [8] |

|

|

|

|

|

|

|

Рис.18. Пропонований механізм газової детекції датчику Pt -HEMT газового датчику (Ha, Hi: місце адсорбований водень, Xa, Xi: адсорбовані молекули досліджуваного газу). [8] |

Рис.19. ВАХ датчику при різних концентраціях H2 для 4% суміші O2 в N2 при температурі 300 оC . [8] |

|

Наявність адсорбції H та окислення GaN O2, CO, C2H2, NO2 призводить до зміни провідності між витоком і стоком (Рис. 17 б). Залежність чутливості від вмісту H2 показано на (мал 19) [8].

|

|

Рис.20. Відносна зміна струму стік-витік (сигналу) в Pt–Ga- -HEMT від концентрації газів H2, C2H2, CO, NO та NO2 розчинених в 4% O2 суміші N2. Вимір відбувся при 400 оС. [8] |

Чутливість максимальна (відносна зміна струму між стоком та витоком) при 400 оС, а відносна чутливість максимальна для випадку молекул водню (Рис. 20).

Можливо тому, що на даний час найбільша чутливість датчиків на основі GaN/AlGaN гетероструктур, найбільш зусиль прикладається до вдосконалення датчиків на даних структурах. Так в [9] показано можливість використання в МОН транзисторах а в [10] діодів Шоттки на базі GaN/AlGaN гетероструктур (GaN/AlGaN структура отримана методом MOCVD) з додатковим діелектричним шаром оксиду скандію (Sc2O3) (Рис. 21).

|

|

| Рис.21. Фотографія та переріз метал-оксид-напівпровідник-HEMT стуктури- детектора водню. [9] |

Рис.22. Часова залежність струму стік-витік при різних швидкостях зміни концентрації H2 (від чистого азоту до 1% H2/99% N2) Другий малюнок показує оборотність процесу. [9] |

Каталітично дисоціований платиновим елетродом водень дифундує до інтерфейсу Sc2O3/AlGaN, що приводить до зменшення ефективного бар’єру в МОН затворі на 30-50 meV, що в свою чергу дає зріст струму витік- стік [9]. Ця зміна дає ріст чутливості датчика та дає можливіст його використання при кімнатних температурах [9] (Рис.22)

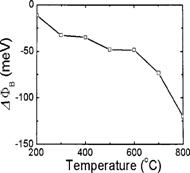

В [11] показано значний ріст чутливості датчика на базі діода Шоттки з GaN структурою (GaN/AlGaN структура отримана методом MOCVD) (Рис.) при рості температури детектування з 200 до 800 оС. Цей зріст обумовлений пониженням барєру Шоттки на 11-120 meV (Рис.25)[11]

|

|

|

| Рис.23. Переріз ітруктури Pt–AlGaN/GaN Шоттки діодного газового детектора. [11] |

Рис.24. Залежність ВАХ характеристики Pt-AlGaN/GaN Шоттки діода при 0 та 5% концентраціях водню в азоті, при 200 та 800 оС. [11] |

Рис.25. Залежність висоти барєру Шоттки в Pt- AlGaN/GaN діоді в N2 та 5% H2/95% N2 як функція температури. [11] |

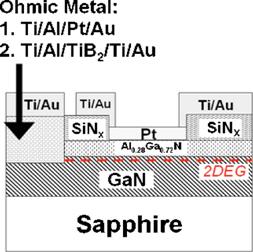

Значно чутливішу (1% H2) структуру на основі GaN/AlGaN структури отримали (ріст структури здійснили МПЕ) при використанні двох діодів Шоткі, в одному з яких один має Pt, другий -Ti/Au контакт (Рис. 24-26) [12]. Ti/Au покриття забезпечує непроникнення водню до шару напівпровідника, а це в свою чергу дає можливість здійснювати диференціальне (порівняльне) вимірювання обох діодів, що значно підвищує чутливість датчика [12].

|

|

|

|

| Рис.26. Мікрофотографія диференціальних діодів детектора газу.Активний діод виконаний з 10 nm Pt електродом, а порівняльний з Ti/Au електродом. [12] | Рис.27. Абсолютні та порівняльні струми в HEMT діодах виміряні при 25°C. [12] | Рис. 28. Абсолютні та порівняльні струми в HEMT діодах виміряні при 25°C. [12] |

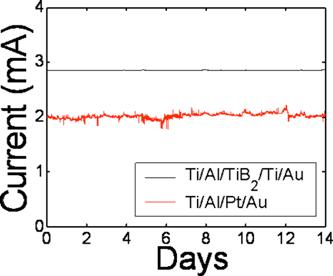

Для підвищення стабільності в часі роботи датчиків водню автори [12] в подальшому пропонують використати TiB2 [13] в якості омічного контакту в гетероструктурі діоду (Рис. 29-30).

|

|

|

|

Рис.29. Схематичне зображення HEMT діодного детектору водню з використанням TiB2 омічного контакту. Пунктирна лінія –область двомірного електронного газу. [13] |

Рис.30. Порівняння стабільності в часі детекції газових детекторів при використанні електроду з і без TiB2. [13] |

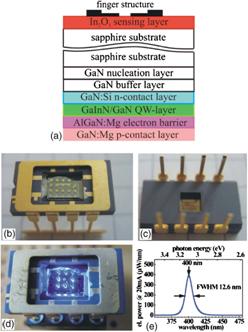

Цікава конструкція на базі In2O3 наношару (отримано з допомогою МПЕ) високочутлитвого (~40 ppb – 40 частинок на мільярд) детектору озону представлена в [14] (Рис.31-32). Автори інтегрували активний шар In2O3 з синім LED (light emitted diode)- високоінтенсивний діод (Рис. 32), випромінювання якого активує оксидний шар.

|

|

|

Рис.31. Відношення опору шару In2O3 при наявності озону до опору при освітленні ультрафіолетовим випромінюванням діодом, в залежності від енергії фотону та від концентрації озону. [14] |

Рис.32. Схематичний переріз та фотографія детектору озону з ультрафіолетовим активаторним GaInN LED на квантових ямах. [14] |

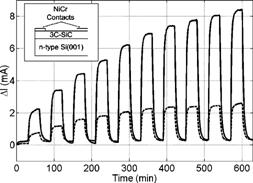

В [15] показано, що в якості детектора водню є можливість використання резистивного шару на основі силікату вуглецю (SiC). Для цього на поверхню Si (001) n- типу нанесено епітаксіальну 4 мкм плівку 3C- SiC (газофазна епітаксія) з NiCr омічними контактами (Рис. 33). Детекцію водню проведено в суміші з Ar. Показано, що поріг чутливості датчику є на рівні 0.33% H2.

Також показано, що датчик з 3C- SiC/Si є більш чутливий порівняно з простим датчиком Si (001) n- типу (Рис. 34). В праці є сумніви, чи відбувається адсорбція молекул H2 до поверхні напівпровідника, чи відбувається дисоціація H2 і в подальшому атомарний водень проникає до контакту метал-напівпровідник [15].

|

|

|

Рис.33. Схематичне зображення детектору водню з резистивним шаром 3C–SiC на n-type Si(001). На часовій залежності зображено зміну вмісту водню в аргоні з кроком 10% (від 0 до 100%). Пунктирна лінія представляє детекцію без, суцільна з шаром 3C–SiC. Температура детекції 50 оС. [15] |

Рис.34. Детекція водню при 50 оС (без і з шаром 3C–SiC). Покрокове зростання та зменшення на 10 % концентрації водню в аргоні- показує оборотність процесу адсорбції водню. [15] |

|

|

|

|

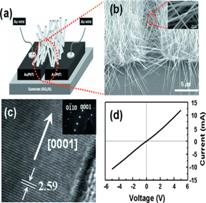

Рис.35. Схематичне зображення та фотографія (електронного мікроскопу) датчику газу на основі нанодротів з ZnO на SiO2 Si- субстраті, та вольтамперна характеристика такого датчику. [16] |

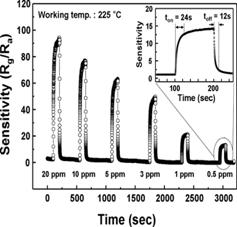

Рис.36. Крива залежності чутливості детектора на нанодротів із SnO2 від концентрації NO2 при температурі 225 °C. [16] |

В якості детектора NO2 було запропоновано нанодроти ZnO [16] на SiO2/Si субстраті (Рис. 35).

Ефект зв’язку дефектів з кисневими вакансіями дозволяє здійснити детекцію газів. Показано, що наявність NO2 змінює опір сітки з ZnO нанодротів. При чому, оптимальною для детекції є температура 225 ОС (Рис.36).

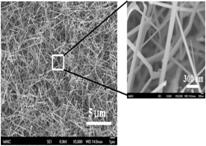

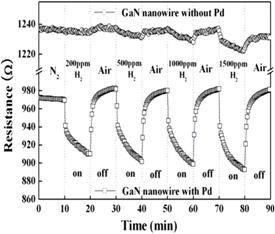

Використання ж нанодротів на базі GaN (Рис.37), дозволило здійснити детекцію водню [17]. Показано, що водень міняє опір сітки з таких нанодротів, при чому, наявність паладієвого покриття значно збільшує чутливість детектора (Рис.38)

|

|

|

| Рис.37. Фото сканіруючого мікроскопу GaN нанодротів. [17] | Рис.38. Залежність опору сітки з нанодротів від концентрації водню в повітрі, при використанні нанодротів без та з паладієвим покриттям (в кімнатній температурі). Чутливість детекції при паладієвому покритті значно вища, як без нього. [17] |

|

|

|

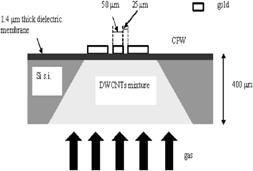

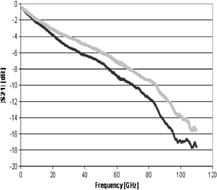

| Рис.39 Схематичне зображення газового сенсору на основі вуглецевих нанотрубок (DWCNT) на діелектричній мембрані. [18] | Рис.40.Залежність модуля трансмісії нанотрубок від частоти електромагнітної хвилі до (чорна лінія) і після (сіра лінія) адсорбції газу. [18] |

В [18] в якості детектора азоту показано можливість використання вуглецевих нанотрубок. Вуглецеві нанотрубки покривають тонку діелектричну мембрану (Рис. 39). Принцип дії даного детектора базується на зміні прозорості -S21 (трансмісії) системи нанотрубок для високочастотного діапазону (0-110 ГГц) (Рис.40).

2.3 Технології, що використовуються при побудові датчиків газів

Для отримання сучасних високочутливих датчиків газів, коли надзвичайно важливою є досконалість (геометрія, склад) поверхні напівпровідника, металу що використовується у виробництві датчиків газів, необхідне використання сучасних високих технологій: 1) отримання хімічно надзвичайно чистих вихідних речовин, сполук 2) створення з їх використанням максимально досконалих структур.

Обидва пункти охоплюють досить широкий спектр фізичних, хімічних технологій. Однак стосовно самої побудови датчиків слід мабуть відмітити наступні високотехнологічні методи сьогодення: CVD (Chemical vapor deposition)- хімічне осадження з газової фази ( її різновидністей - MOCVD -Metal Organic Chemical Vapor Deposition – осадження металлорганічних сполук із газової фази, PACVD (Plasma Assisted Chemical Vapour Deposition), PECVD - (Plasma Enhanced Chemical Vapour Deposition) осадження в присутності плазми, LCVD (Laser CVD) – в присутності лазера) та MBE (Molecular Beam Epitaxy)- молекулярно променева (пучкова) епітаксія (МПЕ), методи травлення, фотолітографії, полірування.

CVD-процес (Chemical vapor deposition) хімічний процес, що використовується для отримвання високочистих твердих матеріалів. Процес часто використовується в індустрії напівпровідників для створення тонких плівок. В типовому CVD-процесі, підложка розташовується в парах одного або декількох речовин, які, вступаючи в реакцію і/або розкладаючись, створюють на поверхні підложки необхідну речовину. Часто утворюється газоподібний продукт реакції, що виноситься з камери потоком газу. За допомогою CVD-процесу створюються матеріали різних структур : монокристали, полікристали, аморфні тіла та епітаксіальні. Приклади матеріалів: кремній (мікросхемотехніка), вуглецеве волокно, вуглецеве нановолокно, вуглецеві нанотрубки, SiO2, діелектрики, синтетичні алмази... Наприклад, полікристалічний кремній отримують із силанів при наступній реакції [19]:

SiH4 → Si + 2 H2

Температура при цьому між 600 та 650 °C , а тиск від 25 до 150 Па, а швидкість осадження 10-20 нм за хвилину. Діоксид кремнію може наноситися декількома процесами:

SiH4 + O2 → SiO2 + 2 H2

SiCl2H2 + 2 N2O → SiO2 + 2 N2 + 2 HCl

Si(OC2H5)4 → SiO2 + byproducts

MOCVD – метод епітаксіального росту матеріалів особливо напівпровідників шляхом термічного розкладу (піроліз) із органічних газів, що містять необхідні хімічні елементи. Наприклад арсенід галлію (GaAs) вирощують на підложці з використанням в реакторі триметилгаллія (CH3)3Ga та триметиларсену (C6H5)3As. Сам термін запропонував засновник методу Гарольд Марасевит в 1968 році [20]. На відміну від MПE ріст здійснюється не в вакуумі, а в присутності газу при помірному тиску (від 2 до 100 кПа). Система складається з реактора – камери, зробленого з хімічно інертного матеріалу, який повинен видержувати високу температуру. Сама підложка розташована на підложкотримачі з контролем температури. Газ до системи вводиться шляхом продування так званого транспортного газу (найчастіше H2 або N2) через металорганічну рідину і забирає з собою частину металорганічних парів.

Молекулярно-пучкова епітаксія (МПЕ) [21] - технологія епітаксіального росту в умовах надвисокого вакума. Дозволяє отримувати гетероструктури заданої товщини з моноатомно гладкими гетеропереходами і з заданим профілем легування. В установках МПЕ є можливість досліджувати якість плівок ‘in situ’ (тобто прямо в ростовій камері під час росту). Для процесу епітаксії необхідні надзвичайно чисті підложки з атомарно гладкою поверхнею. Технологія МПЕ була створена в кінці 1960-х років Дж. Р. Артуром (J. R. Arthur) и Альфредом Чо (Alfred Y. Cho). Це надзвичайно потужна та коштовна технологія.

Як було показано в попередньому розділі, саме ці технології отримання високочистих з докладною геометрією структур, лежать в основі перспективних на сучасний стан датчиках газів.

Висновки

Узагальнюючи вище сказане, слід відмітити наступне:

1. Створення чутливих датчиків газів - широкоформатна задача науки та техніки, яка вимагає поєднання високотехнологічних напрямків фізики, хімії;

2. Більшість сучасних елементів датчиків газу – поверхневі датчики газу, принцип дії яких опирається на поверхневих явищах – зміні опору напівпровідника під впливом адсорбованого газу (найбільш поширеним при цьому є використання в якості детектуючого елементу оксиду олова);

3. Надзвичайно важливим є пошук та створення нових, високої чистоти матеріалів (наприклад, GaN, InN...) , побудова конструктивно нових - нанорозмірних структур (наношарів, нанодротів, наностовпчиків, нанокрапок ...), вдосконалення технологій росту даних структур (з використанням процесу осадження з газової фази, МПЕ), обробки поверхонь, нанесення контактів;

4. І хоча при порівнянні параметрів детекторів, детектори газу на новітніх матеріалах та структурах ще не випереджають комерційних (у випадку детекції водню та моноксиду вуглецю, як це показано вище - діапазони детекції вже перетинаються), майбутнє без сумніву за першими.

Тільки поєднання високих технологій на базі сучасних фізики та хімії може забезпечити низьку ціну, малі розміри, добре співвідношення сигнал/шум, простоту та надійність конструкції, обратимість реакції на гази, селективність, нечутливість до отруєння, високу швидкодію, сумісність з електронними схемами управління, температурну та часову стабільність, тобто все те, що ставиться як вимога до досконалого детектору газу.

Література

1. Плешков А.П. Электрофизические свойства пленок Sn2O2 и гетероструктур n-Sn2O2/p-Si. Автор. канд. дис. Воронеж, -2007, 15 с.

2. http://www.insovt.ru/sensors/

3. О.А. Агеев, В.М. Мамиконова, В.В. Петров, В.Н. Котов, О.Н. Негоденко Микроэлектронные преобразователи неэлектрических величин. Изд.-Таганрог, -2000, -155с.

4. Игнатьева Н.О. Датчики газа Figaro http://www.platan.ru/article/paper.pdf.

5. M. Graf, D. Barrettino, H. P. Baltes, A. Hierlemann CMOS Hotplate Chemical Microsensors. Springer-Verlag Berlin Heidelberg, -2007, -125 p.

6. http://www.appliedsensor.com/products/

7. M. Ali, Ch.Y. Wang, C.-C. Rohlig, V. Cimalla, Th. Stauden, O. Ambacher, NOx sensing properties of In2O3 thin films grown by MOCVD, Sensors and Actuators B №129, pp. 467–472, -2008.

8. J. Schalwig, G. MuЁller, M. Eickhoff, O. Ambacher, M. Stutzmann, Gas sensitive GaN/AlGaN-heterostructures Sensors and Actuators B №87, pp. 425–430, -2002.

9. B. S. Kang, R. Mehandru, S. Kim, and F. Ren,R. C. Fitch, J. K. Gillespie, N. Moser, G. Jessen, T. Jenkins, R. Dettmer, D. Via, and A.Crespo, B. P. Gila, C. R. Abernathy, and S. J. Pearton, Hydrogen-induced reversible changes in drain current in Sc2O3 /AlGaN/GaN high electron mobility transistors Appl. Phys. Lett. -84, №23, pp. 4635-4637, -2004.

10. B. S. Kang and F. Ren, B. P. Gila, C. R. Abernathy, and S. J. Pearton, AlGaN/GaN-based metal–oxide–semiconductor diode-based hydrogen gas sensor, Appl. Phys. Lett. -84, №7, pp. 1123-1125, -2004.

11. Junghui Song and Wu Lu, Jeffrey S. Flynn and George R. Brandes, Pt-AlGaN/GaN Schottky diodes operated at 800 °C for hydrogen sensing, Appl. Phys. Lett. -87, pp. 1335011-3, -2005.

12. Hung-Ta Wang, T. J. Anderson, and F. Ren, Changzhi Li, Zhen-Ning Low, and Jenshan Lin, B. P. Gila and S. J. Pearton, A. Osinsky and Amir Dabiran, Robust detection of hydrogen using differential AlGaN/GaN high electron mobility transistor sensing diodes, Appl. Phys. Lett. -89, pp. 2421111-3, -2006.

13. Hung-Ta Wang, T. J. Anderson, B. S. Kang, and F. Ren,Changzhi Li, Zhen-Ning Low, and Jenshan Lin, B. P. Gila and S. J. Pearton, A. Osinsky and Amir Dabiran, Stable hydrogen sensors from AlGaN/GaN heterostructure diodes with TiB2-based Ohmic contacts, Appl. Phys. Lett. -90, pp. 2521091-3, -2007.

14. Ch. Y. Wang,a_ V. Cimalla, Th. Kups, C.-C. Rцhlig, Th. Stauden, O. Ambacher, M. Kunzer, T. Passow, W. Schirmacher, W. Pletschen, K. Kцhler, and J. Wagner, Integration of In2O3 nanoparticle based ozone sensors with GaInN/GaN light emitting diodes, Appl. Phys. Lett. -91, pp. 1035091-3, -2007.

15. Timothy J. Fawcett John T. Wolan, Rachael L. Myers, Jeremy Walker, and Stephen E. Saddow, Wide-range (0.33%–100%) 3C–SiC resistive hydrogen gas sensor development, Appl. Phys. Lett. -85, №3, pp. 416-419,-2004.

16. M.-W. Ahn, K.-S. Park, J.-H. Heo, J.-G. Park, D.-W. Kim, K. J. Choi, J.-H. Lee, and S.-H. Hong, Gas sensing properties of defect-controlled ZnO-nanowire gas sensor, Appl. Phys. Lett., -93, pp. 2631031-3, -2008.

17. Wantae Lim, J. S. Wright, B. P. Gila, Jason L. Johnson, Ant Ural, Travis Anderson,F. Ren, and S. J. Pearton, Room temperature hydrogen detection using Pd-coated GaN nanowires, Appl. Phys. Lett., -93, pp. 0721091-3, -2008.

18. M. Dragoman, K. Grenier, D. Dubuc, L. Bary, R. Plana, E. Fourn, E. Flahaut, Millimeter wave carbon nanotube gas sensor, Journ. of Appl. Phys. -101, pp. 1061031-2, -2007.

19. http://en.wikipedia.org/wiki/Chemical_vapor_deposition

20. http://en.wikipedia.org/wiki/Metalorganic_vapour_phase_epitaxy

21. http://en.wikipedia.org/wiki/Molecular_beam_epitaxy