Курсовая работа: Энергоаудит на гидроэлектростанции

Введение

Энергоаудит, или энергетическое обследование предприятий и организаций предполагает оценку всех аспектов деятельности предприятия, которые связаны с затратами на топливо, энергию различных видов и некоторые ресурсы, например, воду.

Цель энергоаудита – оценить эффективность использования топливно-энергетических ресурсов и разработать эффективные меры для снижения затрат предприятия.

При проведении энергетического обследования решаются ряд основных задач, последовательное решение которых складывается в устоявшуюся методику проведения энергоаудита. Кроме того, в соответствии с требованиями действующего законодательства в области энергосбережения, решаются некоторые формальные задачи энергетического обследования. И наконец, у заказчика энергоаудита могут быть дополнительные пожелания к составу работ.

Решение всех этих задач возможно только при совместной работе высококвалифицированных инженеров и экспертов энергоаудитора с эксплуатационным персоналом и специалистами заказчика непосредственно на объектах предприятия.

Привлечение специалистов высокой квалификации, их работа с выездом на объекты, а также необходимость использования специализированных приборов, предполагает определённые затраты на выполнение этих работ. Такие затраты имеют две основные составляющие, скорее даже ипостаси, учитывая их неразрывность: время и деньги.

Периодичность и продолжительность энергоаудита

Время вообще имеет странное свойство, особенно в наши времена: задачи возникают, как правило, «вдруг», а решить их необходимо в кратчайшие сроки, желательно, «ещё вчера». При этом, однако, нужно понимать, что любая работа, а экспертная работа энергоаудиторов особенно, требует определённых затрат времени.

Массовое начало деятельности по энергосбережению в России пришлось на эпоху «бесплановой экономики», когда уже некому было составлять для энергоаудита удобные и понятные прейскуранты и ценники. Отсюда, все проблемы и сложности с ценообразованием в этой области.

В простейшем случае, руководителю, заказывающему дешёвый энергоаудит, необходимо понимать, что высококвалифицированные специалисты энергоаудитора имеют повышенный спрос, и дёшево их работа цениться не может.

Энергоаудиторы при проведении энергетических обследований, как и в других сегментах инжиниринговых услуг, их качество, срок выполнения и стоимость значительно различаются в зависимости от конкретного субъекта в этом бизнесе. А однозначного мерила этих характеристик в энергоаудите нет. Этим и объясняются сложности при выборе энергоаудитора. Благо, что аудиторов много. Плохо, что настоящих мало.

Конечно, фактическим результатом работы любого аудитора является большее или меньшее количество бумаги. Причём, большее её количество не значит более высокое качество, обычно бывает наоборот.

Предложения энергоаудиторов, как правило, носят рекомендательный характер. Поэтому, любая работа энергоаудиторов может так и остаться – только на бумаге, поскольку реализация мероприятий зависит от специалистов и руководства предприятия заказчика.

С другой стороны, качественно выполненную работу по энергоаудиту всегда можно превратить в деньги. Иногда, количество этих денег на несколько порядков может превысить затраты на проведение энергетического обследования. Нередко бывает, что затраты окупаются ещё в процессе работы.

В своей работе я хочу представить связь энергоаудита с гидроагрегатом, точнее с работай ГЭС.

1. Конструкция и принцип действия гидроагрегата

1.1 Объект управления

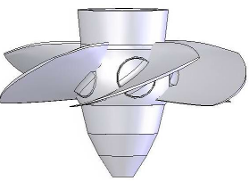

Объектом управления в данной работе является гидроагрегат (рисунок 1.1).

1 – спиральная камера; 2 – направляющий аппарат; 3 – рабочее колесо;

4 – отсасывающая труба; 5 – генератор

Рисунок 1.1 – Схема технологического процесса

Гидравлическая турбина преобразует энергию воды, текущей под напором, в механическую энергию вращения вала [1]. Существуют разные конструкции гидротурбин, соответствующие разным скоростям течения и разным напорам воды, но все они имеют только два лопастных венца (паровые и газовые турбины – со многими венцами лопаток.) К лопастям первого венца относятся профилированные колонны статора и лопатки направляющего аппарата, причем последние обычно позволяют регулировать расход воды через турбину.

Второй венец образуют лопасти рабочего колеса турбины. Два последовательных лопастных венца (статора и колеса) составляют ступень турбины. Таким образом, в гидротурбинах имеется только одна ступень.

Турбины для напоров, превышающих 300 м, совершенно иные, нежели описанные выше. В них имеются от одного до шести сопел кругового сечения, создающих водяные струи, которые падают на лопасти рабочего колеса. Расход воды регулируется перекрытием проходного сечения сопел. Рабочее колесо работает не под водой, как в осевой и радиально-осевой турбинах, а в воздухе. Высокоскоростная свободная водяная струя бьет в лопасть рабочего колеса, которая имеет форму двойного ковша. Конструкция ковшовой гидротурбины была предложена в 1878 и запатентована в 1880 американским инженером А. Пелтоном.

Ковшовая гидротурбина называется активной (свободноструйной), поскольку в соплах напор падает до нуля и сила, действующая на лопасти, создается ударом струи. Осевая же и радиально-осевая турбины относятся к реактивным (напороструйным), так как поток продолжает ускоряться в проходах между лопастями рабочего колеса и крутящий момент частично создается реакцией, ответственной за ускорение.

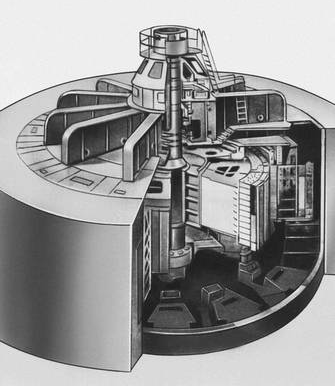

Поворотно-лопастная гидротурбина, реактивная гидротурбина двойного регулирования, в которой изменение мощности осуществляется одновременным поворотом лопаток направляющего аппарата и лопастей рабочего колеса.

Рисунок 1.2 – Поворотно-лопастная гидротурбина

В поворотно-лопастной гидротурбине лопасти рабочего колеса могут быть как перпендикулярны к оси турбины (осевая поворотно-лопастной гидротурбина), так и образовывать с ней острый угол (диагональная гидротурбина). Поворотные лопасти гидротурбины имеют цапфы, которые установлены в окнах втулки рабочего колеса.

Различают вертикальные и горизонтальные поворотно-лопастные гидротурбины. Вертикальные обычно применяются на ГЭС с напорами от 15 до 60 м. Горизонтальные используются в прямоточных агрегатах на ГЭС с напорами от 15 до 30 м. В вертикальной поворотно-лопастной гидротурбине поток воды, поступающий из подводящего трубопровода, закручивается в спиральной камере, а затем попадает в статор (который вносит осевую симметрию в движение воды) и в радиальный направляющий аппарат гидротурбины с поворотными лопатками. Перед рабочим колесом направление потока при помощи обтекателя переводится из радиального в осевое.

Отсасывающая труба вертикальной поворотно-лопастной гидротурбины изогнутая, горизонтальной – прямоосная.

Для заданных значений мощности агрегата и напора ГЭС поворотно-лопастной гидротурбины имеет однозначно определяемые значения углов поворота лопаток направляющего аппарата и лопастей рабочего колеса, которые обеспечивают в этом режиме максимальное значение коэффициента полезного действия. В регуляторе поворотно-лопастной гидротурбины устанавливается комбинатор гидротурбины. По сравнению с радиально-осевыми гидротурбинами имеет более пологую рабочую характеристику при одном и том же напоре и более высокие значения мощности и частоты вращения при одном и том же диаметре рабочего колеса и напоре. По своим прочностным и противокавитационным свойствам поворотно-лопастная гидротурбина уступает радиально-осевой гидротурбине, что делает неэффективным её применение на ГЭС с напорами выше 60 м. Мощность поворотнолопастной гидротурбины достигает 200 МВт и более.

1.2 Анализ основного оборудования

Рабочее колесо (рисунок 2.1, позиция 3) имеет поворотные лопасти, отлитые из нержавеющей стали марки 20Х13НЛ, которые закреплены на литом корпусе из углеродистой стали марки Л30 – втулке рабочего колеса. В нижней части втулки расположен механизм поворота лопастей, а верхняя часть представляет собой полый цилиндр, в котором расположен поршень сервомотора, приводящий в движение механизм поворота лопастей. Втулка верхней своей частью непосредственно прикреплена болтами к фланцу вала, который одновременно служит крышкой сервомотора. Полость цилиндра сервомотора отделена от нижней части втулки днищем, через центральное отверстие которого проходит шток поршня, соединенный со стальной крестовиной механизма поворота лопастей. На крестовине укреплены четыре проушины, в которых шарнирно закреплены серьги. Другим концом каждая серьга надевается на палец рычага, насаженного на цапфу лопасти.

Присоединение каждого рычага к фланцу лопасти осуществляется снаружи при помощи 8 болтов.

Крестовина предохраняется от поворота во втулке рабочего колеса двумя призматическими шпонками, приваренными к втулке.

Нижняя полость рабочего колеса всегда заполнена маслом и закрыта снизу стальным, обтекаемой формы, кожухом, болтовое крепление которого закрыто облицовкой.

Для предотвращения протечек через места сопряжения фланцев лопасти с втулкой, предусмотрены специальные уплотнения, состоящие из резиновых колец, прижимаемых к фланцу лопасти двумя пружинными кольцами из бериллиевой бронзы. Между кольцами проложены резиновые прокладки.

Поворот лопастей происходит при подаче масла под давлением через соответствующее отверстие в штоке в одну из полостей сервомотора, расположенных над или под поршнем. Перемещаясь, поршень сервомотора поворачивает лопасти, воздействуя на них через шток, крестовину, проушины, серьги и рычаги. Для слива масла из системы рабочего колеса внизу конуса имеется клапан, закрытый пробкой. Избыток масла во втулке рабочего колеса, получающийся при работе турбины за счет протечек масла через зазоры, выдавливается возникающим давлением через трубку, проходящую в центральном отверстии штока до места подсоединения штанг к штоку сервомотора и далее по пространству между штангами и валом турбины к основанию маслоприемника, откуда сливается по трубопроводу в бак маслонапорной установки.

Вал турбины – единый для рабочего колеса и генератора, откован из мартеновской стали. По всей длине вала расточено центральное отверстие, служащее для установки штанг, а также для контроля металла. В верхнем и нижнем концах отверстия запрессованы бронзовые втулки для направления штанг, подводящих масло к сервомотору рабочего колеса. Нижний фланец вала служит одновременно крышкой цилиндра сервомотора рабочего колеса.

На верхнем конце вала насажена опорная втулка ротора генератора. На верхней торцевой плоскости вала установлен фланец и вал-надставка, на который насажен якорь возбудителя и якорь пендель-генератора. Для предохранения от коррозии на вал в месте установки направляющего турбинного подшипника надета рубашка из нержавеющей стали.

Направляющий турбинный подшипник имеет разъемный чугунный корпус, состоящий из двух частей, соединенных между собой болтами, который прикреплен своим фланцем к крышке турбины. В отверстие корпуса вставлен чугунный вкладыш, состоящий из двух частей, соединенных между собой болтами. Корпус вкладыша крепится к корпусу подшипника через фланец с помощью гаек и шпилек.

В корпусе вкладыша установлены на болтах восемь стальных сегментов с привулканизированной к ним резиной.

В корпусе подшипника в два ряда установлены радиальные болты, предназначенные для центровки корпуса вкладыша относительно вала турбины.

На верхней плоскости корпуса подшипника установлена и закреплена шпильками чугунная ванна с торцевым уплотнением. В своей напорной части ванна имеет отверстие для подвода смазывающей воды на подшипник. Для отвода воды, проникающей через торцевое уплотнение в верхнюю часть ванны, в ней предусмотрено отверстие с трубой, через которую вода сливается на наружную часть корпуса подшипника.

Вода для смазки и охлаждения подшипника поступает по специальному трубопроводу в ванну подшипника из спиральной камеры, и в качестве резерва, от трубопровода технической воды, проходит через подшипник и отводится в камеру рабочего колеса. Протечки воды из корпуса подшипника откачиваются дренажным насосом. На ванне подшипника установлена крышка, на которой укреплен предохранительный кожух вала.

На верхнем фланце и крышке турбины установлены рифленые листы, которые являются площадкой для обслуживания подшипника.

В нижней части корпуса подшипника со стороны фланца вала под листами облицовки установлено резиновое уплотнение, служащее для прекращения поступления воды из камеры рабочего колеса после подъема ротора агрегата тормозами на высоту от 20 до 25 мм и создания условий для осмотра, прочистки смазочных канавок обрезиненных сегментов направляющего турбинного подшипника при высоком уровне воды в нижнем бьефе.

Направляющий аппарат (НА) (рисунок 1.1, позиция 2) состоит из отлитых из углеродистой стали (иногда чугунных) поворотных лопаток, цапфы которых установлены в подшипниках верхнего и нижнего колец. На верхние концы цапф лопаток надеты и закреплены, с помощью разрезных цилиндрических шпонок, стальные рычаги. Связь рычагов с регулирующим кольцом осуществлена посредством серег, надетых на пальцы, запрессованные в рычаги и регулирующее кольцо.

На каждой серьге имеется специальная деталь-камень, закрепленный разрывным болтом, который в случае попадания посторонних тел между лопатками (бревен и других предметов) при закрытии турбины разрывается, предохраняя тем самым от поломки другие детали направляющего аппарата. Для предохранения серьги от поломки при разрыве болта установлен гибкий упор. Кроме того, для сигнализации о разрыве болтов, на каждой серьге установлен концевой электрический выключатель.

Верхнее кольцо НА стальное, состоит из четырех частей, соединенных между собой болтами и установлено на стальной статор.

Чугунные подшипники направляющих лопаток установлены в отверстия верхнего кольца и закреплены на нем болтами. В подшипниках запрессованы по две капролоновые втулки, служащие направляющими цапф лопаток и воспринимающие от них радиальную нагрузку.

Для защиты от проникновения воды из спиральной камеры на крышку турбины на верхней части подшипника установлено манжетное уплотнение. Шейка лопатки в месте установки манжетного уплотнения облицована кольцом из нержавеющей стали с целью исключения коррозии шейки и уменьшения механического износа манжеты.

Внизу верхнего кольца имеется выемка, которая используется при демонтаже лопаток.

Нижняя торцовая плоскость верхнего кольца облицована листами, которые перекрывают выемку и отверстия для подшипников.

Нижнее кольцо НА чугунное, состоит из четырех частей, соединенных между собой болтами. Само кольцо закреплено болтами к нижнему кольцу статора. На нижнем кольце НА расточено 24 отверстия, в которые запрессованы капролоновые или лигнофолевые втулки, служащие подшипниками для нижних цапф лопаток. Кроме того, на нижнем кольце по внутренней сфере в восьми местах имеются резьбовые отверстия и выемки для крепления подвесок, на которых держится рабочее колесо при монтаже и ремонте. Крышка турбины отлита из прочного модифицированного чугуна, состоит из двух частей, соединенных между собой болтами. Крышка установлена на внутренний фланец верхнего кольца направляющего аппарата и закреплена болтами. Крышка имеет приливы для установки двух клапанов срыва вакуума и двух лючков для установки такелажных приспособлений, а также пропуска воздуха в камеру рабочего колеса при переводе гидроагрегата в режим синхронного компенсатора. На верхней части крышки расположены опора регулирующего кольца направляющего аппарата и опора подпятника генератора.

Регулирующее кольцо с двумя ушами, посредством которых оно соединяется с тягами сервомоторов, установлено на опоре крышки. Регулирующее кольцо состоит из двух частей, соединенных между собой болтами. Смазка трущихся поверхностей регулирующего кольца производится турбинным маслом, залитым через масленки в ванну опоры. Смазка шарниров серьги, тяг сервомоторов производится тавотом (cолидолом) через текалимиты (пресс-масленки).

К нижнему фланцу крышки турбины крепится шпильками корпус направляющего подшипника турбины.

Направляющий аппарат оборудован специальным резиновым уплотнением, установленным на кольцах и лопатках, предохраняющим от протечек из спиральной камеры в камеру рабочего колеса при закрытом положении лопаток. Уплотнение осуществляется как в месте соприкосновения лопаток между собой, так и между кольцами и торцами лопаток.

Поворот регулирующего кольца направляющего аппарата, а следовательно, и открытие его, осуществляется двумя масляными сервомоторами, установленными в шахте турбины. Сервомоторы представляют собой чугунные цилиндры с перемещающимися в них чугунными поршнями. Поршни сервомоторов соединены с тягами, идущими к регулирующему кольцу.

Тяги сервомоторов состоят из двух частей, соединенных винтовой стяжкой, позволяющей в некоторых пределах регулировать длину тяг, чем создаются более удобные условия для разборки сервомоторов.

Сервомоторы снабжены специальным замедлительным устройством, предохраняющим поршень от удара о крышку сервомотора в конце хода на закрытие, одновременно замедлительное устройство предотвращает повышение давления (гидроудар) в спиральной камере в момент полного закрытия НА.

Сервомотор, установленный со стороны правого берега, соединен с валом выключателя колонки регулятора и командоаппаратом НА стальными тягами, которые выполняют роль обратной связи.

На одном из сервомоторов установлен стопор для фиксации НА в закрытом положении, имеющий малый сервомотор и золотник, управляемый из колонки регулятора. Поршень стопора связан с вилкой, которая, опускаясь, препятствует движению поршня сервомотора турбины на открытие.

Стопор сервомотора связан блокировочным устройством с гидроклапаном и механизмами регулятора так, что обеспечивается очередность их включения и выключения.

Протечки масла через сальниковые уплотнения и масло из полостей цилиндров сервомоторов отводятся по трубопроводам в сливной бак МНУ.

Гидрогенератор (рисунок 1.3) выполнен в зонтичном исполнении с подпятником, опирающимся на крышку турбины, и с одним направляющим подшипником, установленным в верхней крестовине[2]. На вал-надставке, крепящейся к втулке ротора гидрогенератора, размещены кольца контактные и генератор регуляторный.

Рисунок 1.3 – Гидрогенератор (СВ 1210/122–60)

Статор разъемный состоит из пяти секторов. Сердечник статора набран из сегментов электротехнической стали толщиной 0,5 мм, лакированных с обеих сторон. Сердечник статора по высоте состоит из пакетов, между которыми по каналам проходит охлаждающий воздух. Нажимные элементы сердечника выполнены из немагнитной стали.

Обмотка статора стержневая, волновая, двухслойная. Корпусная изоляция стержней обмотки, перемычек и шин – термореактивная по нагревостойкости соответствует классу F по ГОСТ 8865–87, при нагреве по классу В.

Конструкция ротора – разъемная, допускает выем остова ротора без обода и полюсов. Ротор гидрогенератора состоит из остова, обода и полюсов.

Остов ротора состоит из вал-надставки, втулки ротора и шести отъемных спиц коробчатого сечения. Обод ротора нашихтован из стальных сегментов толщиной 4 мм, смещенных по окружности на полюсное деление. По высоте обод ротора разделен на пакеты, а на торцах обода ротора встроены центробежные вентиляторы. Образованные пакетами каналы и центробежные вентиляторы обеспечивают эффективное охлаждение активных частей гидрогенератора.

Полюса крепятся к ободу ротора с помощью двух Т-образных хвостов каждый. Сердечники полюсов нашихтованы из стали толщиной 1 мм. Катушки полюсов выполнены из голой шинной меди специального профиля. Полюса ротора снабжены продольно-поперечной демпферной обмоткой.

Подпятник – однорядный на четырнадцати гидравлических опорах с автоматическим выравниванием нагрузки на сегменты. Поверхность трения сегментов облицована эластичным металлопластмассовым покрытием. Масло охлаждается при помощи встроенных в масляную ванну четырнадцати маслоохладителей V-образного типа. Крестовина выполнена лучевого типа и состоит из центральной части и десяти отъемных лап двутаврового сечения. В центральную часть крестовины встроен направляющий подшипник с маслоохладителями. Подшипник имеет десять самоустанавливающихся вкладышей, облицованных баббитом. Самоустановка вкладышей осуществляется за счет сочетания опорных поверхностей «цилиндр-плоскость», позволяющих вкладышу поворачиваться на некоторый угол вокруг продольной оси. Система смазки подшипника – переливная. Масло охлаждается при помощи встроенных в масляную ванну подшипника десяти секционированных маслоохладителей V‑образного типа.

Система вентиляции гидрогенератора радиальная, замкнутая с охлаждением воздуха в десяти воздухоохладителях, размещенных на обшивке корпуса статора.

Торможение и подъем вращающихся частей гидроагрегата осуществляется двадцатью тормозами домкратами, установленными под ротором гидрогенератора на фундаментных опорах. Гидрогенератор снабжен водяной системой пожаротушения.

Автоматика и контроль. Гидрогенератор оснащен системами водо- и маслоснабжения, пожаротушения, теплового контроля защиты подпятника и подшипника.

Регуляторный синхронный генератор трехфазного тока с возбуждением от постоянных магнитов предназначен для питания электрогидравлического регулятора скорости вращения гидроагрегата.

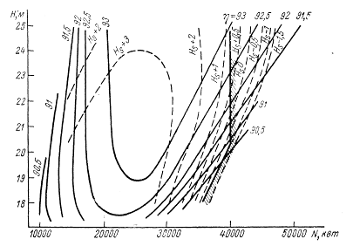

1.3 Технические требования к работе гидротурбины

По данным, полученным при испытаниях модели турбины в гидравлической лаборатории, завод-изготовитель дает гарантии коэффициента полезного действия (кпд) и мощности поставляемой турбины для определенных режимов работы гидроэлектростанции. Однако вследствие неизбежного различия условий работы модели в лаборатории и действительной турбины на месте установки, а также вследствие отсутствия точных формул пересчета кпд модели на действительную турбину, фактические данные несколько отличаются от гарантийных. Поэтому необходимы испытания турбины на месте ее установки. Такие испытания дают верное представление о кпд, мощности и пропускной способности турбины в рабочих условиях и позволяют наиболее правильно использовать ее в эксплуатации.

Иногда бывает желательно провести испытания по определению кпд турбины после длительной ее эксплуатации, чтобы узнать, насколько изменились значения кпд вследствие износа элементов проточной части турбины. Знать это необходимо, так как заменой изношенных частей новыми или сменой всего рабочего колеса можно значительно повысить кпд турбины и выработку энергии.

Испытания по определению кпд поворотнолопастных турбин занимают значительно больше времени, чем испытания радиально-осевых турбин. Объясняется это тем, что для получения оптимальных условий работы поворотнолопастной турбины требуется снимать несколько пропеллерных характеристик, определяя зависимость для ряда углов установки лопастей рабочего колеса турбины, закрепленных неподвижно на время испытаний.

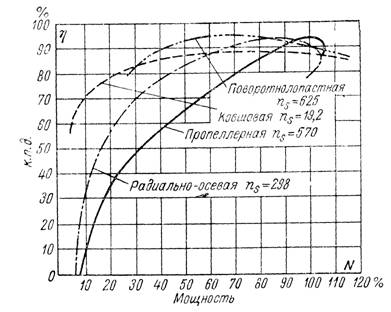

После построения пропеллерных характеристик строят рабочую характеристику турбины, огибающую вершины пропеллерных характеристик и дающую зависимость максимальных значений кпд от нагрузки (рисунок 1.5). Определенная такими испытаниями рабочая характеристика поворотнолопастной турбины одновременно решает вопрос о наилучшей комбинаторной связи для данного напора. Поэтому профиль клина комбинатора, в случае обнаруженных отклонений, должен быть прокорректирован в соответствии с полученными данными испытаний.

Рисунок 1.4 – Эксплуатационная характеристика

Рабочая характеристика турбины служит для проверки гарантий кпд, выданных заводом-изготовителем. Результатом нарушений данных условий может привести к ненормальным режимам работы гидротурбины в целом. Следствием может являться кавитация.

Под кавитацией понимают динамический процесс, характеризующийся местным разрывом сплошности жидкости с образованием парогазовых полостей и последующим их смыканием.

Развитая кавитация приводит к падению кпд турбины, пульсациям давления, в потоке, к опасным вибрациям всего гидроагрегата. Следствие кавитации – кавитационная эрозия, которая разрушает детали проточной

Рисунок 1.5 – Рабочие характеристики различных типов гидротурбин

Возникновение кавитации, увеличение парогазовых пустот (каверн) связано с уменьшением давления в жидкости. В этом отличие кавитации от явления кипения, когда увеличение каверн происходит за счет повышения давления внутри каверн.

При образовании каверны происходит разрыв жидкости, а необходимое для этого напряжение определяется прочностью жидкости при определенной температуре. Реальная жидкость не выдерживает растягивающих напряжений и разрывается при давлении, близком к давлению насыщенных паров. Это объясняется наличием в жидкости мельчайших газовых пузырьков – ядер кавитации, по которым происходит разрыв сплошности.

Различают несколько типов кавитации. Кавитационные каверны, образовавшиеся в потоке, могут перемещаться вместе с потоком до зоны с повышенным давлением, где происходит конденсация паров и схлопывание каверн. Кавитационные каверны, движущиеся с потоком и не связанные с обтекаемой поверхностью, имеют, как правило, сферическую форму. Такую кавитацию называют перемещающейся или по форме кавитационных каверн – пузырьковой. Перемещающиеся нестационарные пузырьки могут возникать в точках низкого давления на твердой границе или в ядрах движущихся вихрей.

Другой тип кавитации называют присоединенной или полостной кавитацией. В этом случае поток жидкости отрывается от твердой границы обтекаемого тела с образованием квазистационарной кавитационной полости. Скоростная съемка такой полости показывает, что она пульсирует, претерпевая стадии возникновения, роста и отрыва. Граница раздела между кавитационной полостью и жидкостью может быть гладкой или шероховатой. В последнем случае вся полость как бы заполнена гроздьями более мелких каверн.

При развитии кавитационного процесса кавитационная полость может охватывать все обтекаемое тело и тогда это явление называется суперкавитацией.

Процессы схлопывания кавитационных пузырьков (каверн) происходят с огромной скоростью за весьма малые промежутки времени и представляют большие трудности для изучения. В зависимости от характера замыкания кавитационных пузырьков различают и гидромеханические силы, возникающие при этом. При замыкании шарового пузырька возникает сферическая ударная волна, которая может вызвать разрушение поверхности обтекаемого тела, если замыкание произошло в непосредственной близости от него. При смыкании пузырька путем продавливания его стенки входящей струей разрушение поверхности происходит под действием струи.

Механическое воздействие при кавитации сопровождается интенсивной коррозией. Объясняется это тем, что кавитационные удары, приводящие к пластической или упругой деформации материала, образуют на его поверхности точки со свойствами, отличными от основного материала. Для металлов из всей работы, затрачиваемой на деформацию, 85% превращается в теплоту, а остальная часть переходит в потенциальную энергию внутреннего напряжения. Тем самым на металлической поверхности, находящейся в водной среде, служащей электролитом, образуются участки, представляющие собой мгновенные микроэлементы. Периодически возникающие, как бы пульсирующие микроэлементы резко усиливают электрохимические процессы коррозии. Усилению процессов коррозии способствует также чередование водяной и парогазовой среды в месте пульсации кавитационной каверны.

В воде на поверхности металла образуется защитная пленка окислов. На нержавеющей стали пленка тонкая, очень прочная и образует с металлом прочное соединение. Защитная пленка и, следовательно, сама нержавеющая сталь стойки к электрохимическим процессам коррозии при кавитации. Разрушение нержавеющей стали происходит главным образом под действием гидроударов, имеющих давление выше предела текучести стали. Такие гидроудары составляют менее 10% общего числа ударов, поэтому процесс разрушения нержавеющей стали протекает медленно.

Углеродистая и низколегированная сталь имеет сравнительно толстую, но рыхлую пленку окислов, которая легко скалывается даже под действием слабых кавитационных ударов. В этом случае все ударные импульсы будут разрушающими. Вследствие электрохимических процессов, сопутствующих кавитации, происходит повторное окисление поверхности, очищенной от пленки окислов. Совместное действие коррозии и кавитационных гидроударов приводит к быстрому и глубокому разъеданию углеродистой и низколегированной стали с образованием характерной губчатой поверхности.

Еще одним ненормальным и даже опасным фактором является вибрация.

Работа гидроагрегата в любом режиме всегда вызывает ту или иную степень биения или колебания вращающихся частей и вибрации деталей, особенно деталей неподвижных опор (корпусов подшипников, верхних и нижних крестовин генераторов, крышек турбин, фундаментных частей и других). Нормальной амплитудой и частотой вибрации для данного агрегата считают такую амплитуду и частоту, которые неспособны, привести агрегат в аварийное состояние, требующее его немедленной и непредвиденной остановки.

Ненормальное биение вала агрегата в поперечном направлении относительно неподвижных частей может возникнуть вследствие износа вкладышей подшипников, увеличения зазоров в них и нарушения центровки общей линии вала.

Повышенные вибрации как вращающихся, так и неподвижных частей агрегата вызываются механическими, электромагнитными и гидравлическими возмущающими силами. Источниками механических возмущающих сил могут быть:

– неуравновешенность (небаланс) вращающихся масс ротора агрегата;

– повышенное биение вала агрегата вследствие нарушения центровки и «излома» его линии;

– износы в подшипниках и подпятнике агрегата;

– ослабление крепления опорных частей к фундаментам агрегата.

Неуравновешенность вращающихся частей гидроагрегата устраняют динамической балансировкой ротора генератора и статической балансировкой рабочего колеса турбины.

Вибрации агрегата, вызванные электромагнитным небалансом ротора генератора, порождаются:

– неравномерным зазором между расточкой статора и полюсами ротора;

– нарушением изоляции и замыканием соседних витков обмоток полюсов ротора.

Эти вибрации появляются после подачи напряжения на возбуждение ротора генератора. Первую причину устраняют центровкой статора генератора относительно оси вращения его ротора и выравниванием зазора между полюсами ротора и расточкой статора. Если произошло межвитковое замыкание обмотки полюса, последний снимают с ротора и восстанавливают изоляцию его обмотки.

Наиболее частыми источниками вибраций, вызванных гидравлическими явлениями в проточной части турбины, могут быть:

– расстройство системы комбинатора у поворотнолопастных гидротурбин и нарушение комбинаторной зависимости;

– кавитационные явления.

В старых моделях колонок комбинаторную зависимость проверяют по шкале на маслоприемнике и колонке управления регулятором скорости. Если она нарушена, то следует восстановить ее по данным завода-поставщика или настроить методом относительного КПД. или методом наименьших вибраций [4].

Для устранения вредных последствий этого явления следует при эксплуатации агрегата по возможности избегать нерасчетных режимов как по напору, так и по нагрузкам. Если избежать этого не удается, то во многих случаях применяют впуск атмосферного или сжатого воздуха в проточную часть турбины, что устраняет или по меньшей мере значительно ослабляет разрушение рабочих поверхностей элементов турбины под влиянием кавитации.

1.4 Анализ способов управления гидроагрегатом

Изучение систем управления показало, что основной задачей регулирования гидротурбиной является поддержание постоянной частоты вращения ротора, что обусловлено работой электрических генераторов на сеть со стандартной частотой 50 или 60 Гц.

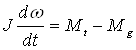

Из механики известно, что вращение ротора гидроагрегата определяется основным уравнением машины [3]:

, (1.1)

, (1.1)

где ![]() – момент инерции ротора;

– момент инерции ротора;

![]() – угловая скорость;

– угловая скорость;

![]() – момент турбины;

– момент турбины;

![]() – момент генератора.

– момент генератора.

Из выражения (1.1)

следует, что для поддержания постоянной скорости вращения ротора агрегата,

когда ускорение ![]() , необходимо

равновесие между моментом турбины и моментом генератора

, необходимо

равновесие между моментом турбины и моментом генератора ![]() . Момент генератора

. Момент генератора ![]() определяется

электрической нагрузкой генератора и трением в подвижных узлах регулирующих

органов; а момент турбины

определяется

электрической нагрузкой генератора и трением в подвижных узлах регулирующих

органов; а момент турбины ![]() зависит

от расхода воды через турбину, ее напора и определяется по формуле

зависит

от расхода воды через турбину, ее напора и определяется по формуле

![]() , (1.2)

, (1.2)

где ![]() – плотность воды;

– плотность воды;

![]() – ускорение свободного падения;

– ускорение свободного падения;

![]() – напор воды;

– напор воды;

![]() – расход воды;

– расход воды;

![]() – КПД турбины.

– КПД турбины.

Из этого

выражения видно, что при ![]() момент

турбины можно изменять путем изменения расхода воды Q или напора Н. В реальных условиях практически

невозможно автоматически изменить действующий напор, поэтому момент турбины

регулируют изменением расхода воды. Расход воды Q является так называемым параметром регулирования, с

помощью которого регулируемая величина (скорость вращения агрегата)

поддерживается в заданных пределах. Изменение расхода воды осуществляется

регулирующими органами, которые соответствуют типу гидротурбины.

момент

турбины можно изменять путем изменения расхода воды Q или напора Н. В реальных условиях практически

невозможно автоматически изменить действующий напор, поэтому момент турбины

регулируют изменением расхода воды. Расход воды Q является так называемым параметром регулирования, с

помощью которого регулируемая величина (скорость вращения агрегата)

поддерживается в заданных пределах. Изменение расхода воды осуществляется

регулирующими органами, которые соответствуют типу гидротурбины.

Для перестановки регулирующих органов в крупных и средних гидротурбинах применяются исключительно гидравлические сервомоторы, позволяющие создать необходимые усилия в несколько сот тонн и более.

Поддержание частоты вращения гидроагрегата в заданных пределах при различных нагрузках генератора осуществляется автоматическим регулятором скорости, который, перемещая регулирующий орган, соответствующим образом изменяет расход воды через турбину.

Автоматическим регулятором скорости гидротурбины или просто регулятором скорости называют совокупность устройств и приборов, осуществляющих измерение регулируемой величины (скорости вращения) и ее сравнение с заданным значением, формирование управляющего воздействия и перестановку регулирующего органа, то есть к регулятору скорости относят все устройства от измерителя скорости до сервомоторов направляющего аппарата и рабочего колеса включительно.

Большинство

систем автоматического регулирования построено на принципе регулирования по

отклонению регулируемой величины ![]() от ее

заданного значения. Регуляторы, основанные на этом принципе, называются

регуляторами с воздействием по скорости. При этом регулятор должен так

воздействовать на регулирующий орган турбины, чтобы уменьшить или полностью

ликвидировать отклонение регулируемой величины.

от ее

заданного значения. Регуляторы, основанные на этом принципе, называются

регуляторами с воздействием по скорости. При этом регулятор должен так

воздействовать на регулирующий орган турбины, чтобы уменьшить или полностью

ликвидировать отклонение регулируемой величины.

На гидростанциях с высокими напорами и относительно длинными подводящими трубопроводами гидравлический удар в момент сброса нагрузки может достигнуть особенно большой величины, опасной для трубопровода [4]. Поэтому для предотвращения или значительного уменьшения гидравлического удара к спиральной камере радиально-осевых гидротурбин присоединяют особый клапан, называемый холостым выпуском.

При быстром закрытии направляющего аппарата турбины в момент сброса нагрузки клапан холостого выпуска автоматически открывается и выпускает часть воды из спиральной камеры турбины мимо рабочего колеса. Вследствие этого в подводящем трубопроводе изменение расхода воды в процессе регулирования будет меньше, а поэтому гидравлический удар будет значительно смягчен. В целях экономии воды холостой выпуск к концу процесса регулирования вновь медленно закрывается со скоростью, обеспечивающей отсутствие опасного для подводящего трубопровода гидравлического удара. Таким образом, холостой выпуск работает лишь при внезапном сбросе нагрузки, а в остальное время он закрыт.

Другим принципом регулирования является регулирование по возмущению. В этом случае командой для перестановки регулирующего органа может служить, например, появление разности моментов. Однако необходимо заметить, что регулирование гидротурбин только по возмущению невозможно, так как в этом случае не выполняется основная задача регулирования – поддержание в заданных пределах угловой скорости вращения ротора. Для полного решения задачи автоматического регулирования скорости гидроагрегата воздействия по возмущению обязательно должны вводиться вместе с самим отклонением скорости вращения. Такие регуляторы называются комбинированными.

В последнее время гидротурбинные фирмы многих стран широко применяют регуляторы скорости с различными видами дополнительных воздействий: по производной (ускорению), по интегралу, по производной и интегралу, по второй производной и так далее. Начинают применяться и комбинированные регуляторы с воздействием по скорости и нагрузке [1].

Следует отметить, что введение в регулятор скорости дополнительных воздействий производится не для выполнения задачи регулирования, а для улучшения качественных показателей работы регулятора скорости и системы автоматического регулирования.