Дипломная работа: Модернизация Алматинской ТЭЦ-2 путём изменения водно-химического режима системы подготовки подпиточной воды с целью повышения температуры сетевой воды до 140–145 С

Дипломная работа

По теме:

Модернизация Алматинской ТЭЦ - 2 путём изменения водно-химического режима системы подготовки подпиточной воды с целью повышения температуры сетевой воды до 140 – 145 0С

1. Введение

Теплоэнергетика является ведущей отраслью современного индустриально развитого народного хозяйства. Основным направлением в развитии энергетики является централизация энергоснабжения промышленности, сельского хозяйства, городов и населенных пунктов. В числе энергоносителей особо важное место занимает электроэнергия в силу универсальности ее применения в различных отраслях, на транспорте и в быту, а также возможности транспортировать на многие сотни и тысячи километров при минимальных потерях. Для организации рационального энергоснабжения особенно большое значение имеет теплофикация, являющаяся наиболее совершенным методом централизованного теплоснабжения и одним из основных путей снижения удельного расхода топлива на выработку электрической энергии.

При теплофикации реализуются два основных принципа рационального энергоснабжения:

- комбинированное производство тепла и электрической энергии, осуществляемое на теплоэлектроцентрали;

- централизация теплоснабжения, т.е. подача тепла от одного источника многочисленным тепловым потребителям.

Важной составной частью систем централизованного теплоснабжения являются тепловые сети, предназначенные для транспортирования и распределения теплоносителя.

Развитие централизованного теплоснабжения осуществляется путем строительства ТЭЦ различной теплопроизводительности.

Строительство теплоэлектроцентралей для нужд отопления и горячего водоснабжения ведется как в районах массовой жилой застройки, так и в сельской местности.

Задачей данного дипломного проекта является модернизация АТЭЦ – 2, с рассмотрением оптимизации водно-химического режима тепловых сетей с целью исключения запертой мощности работающей на каменном угле и обеспечивающей электрической энергией и теплом коммунальные и промышленные предприятия.

В первом разделе проекта приводятся расчеты тепловых нагрузок на отопление и вентиляцию, и горячее водоснабжение, годовой график теплопотребления, выбор основного оборудования ТЭЦ, расчет тепловой схемы паротурбинной установки и ее технико-экономических показателей.

Во втором разделе рассматривается применение водно-химический режим тепловых сетей.

Использование природных вод в качестве теплоносителя, особенно при повышенных температурах и давлениях, приводит к выделению на теплонесущих поверхностях или “поверхностях контакта” различных отложений, содержащихся в этой воде, которые могут привести к снижению температуры сетевой воды, увеличению расхода топлива, аварийному или преждевременному останову оборудования и снижению его производительности. Во избежание всего этого, требуется ограничить или полностью исключить накипеобразования на теплообменных поверхностях.

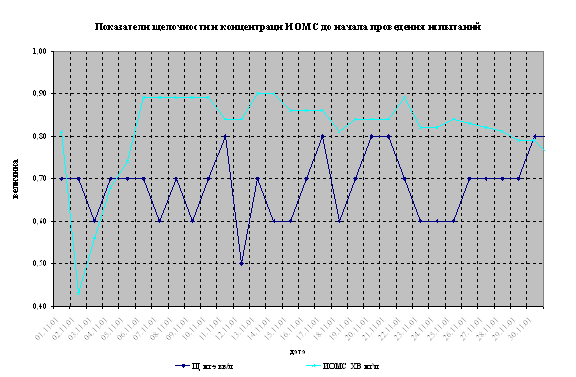

В последнее время для этих целей широко используется метод коррекционной обработки воды с помощью ингибиторов отложений (ИОМСа). Влияние ИОМСа и его композиций на кристаллизацию труднорастворимых соединений, экспериментальные исследования и их результаты рассматриваются в этом разделе.

В экономической части дипломного проекта составляется бизнес-план, производится расчет технико-экономических показателей ТЭЦ, себестоимости электрической энергии и теплоты.

В разделе охраны труда и безопасности жизнедеятельности рассматриваются вопросы производственной санитарии, противопожарных мероприятий, сейсмостойкого проектирования ТЭЦ, а также производится расчет вентиляции в котельном цехе, расчет рассеивания вредных веществ и выбор оптимальной высоты трубы.

2. Описание и расчёт тепловой схемы АТЭЦ - 2

2.1 Краткое описание электростанции

2.1.1 Основное оборудование

На Алматинской ТЭЦ – 2 установлено 7 энергетических котлов: БКЗ – 420 – 140 – 7С

Сжигаемое топливо: Каменный уголь

Установлено 7 турбин:

одна паровая турбина типа Р – 50 – 130/13

три паровых турбины типа ПТ – 80/100 – 130/13

три паровых турбины типа Т – 110/120 – 130 – 5

На начало 2002 года установленная мощность станции составила:

- электрическая – 510 МВт

- тепловая – 1176 Гкал/ч

Располагаемая мощность составила:

- электрическая – 357 МВт

- тепловая – 721 Гкал/ч

Максимальная тепловая нагрузка составила 613 Гкал/ч.

Причиной в разрыве установленной и располагаемой мощности является дефицит паропроизводительности котлов, работающих на непроектном топливе и низкая тепловая загрузка турбин.

Кроме того, из-за отсутствия потребителя 1,3 МПа турбина Р–50–130/13 недовырабатывает энергию. Выработка электроэнергии в конденсационном режиме ограничивается недостаточной охлаждающей способностью градирен и неудовлетворительным состоянием конденсаторов турбин.

2.2 Тепловая схема ТЭЦ

ТЭЦ работает по тепловому графику с довыработкой электроэнергии в конденсационном режиме. Тепловая схема выполнена по секционному принципу с поперечными связями по пару и воде. Восполнение потерь в цикле обеспечивается химобессоленной водой. В качестве исходной воды для подпитки котлов и теплосети используется вода питьевого качества. Отпуск тепла от ТЭЦ осуществляется в горячей воде для зоны теплофикации г.Алматы и в паре для расположенного на прилегающей территории мазутохозяйства АПК РКТ. ТЭЦ работает в базовом режиме совместно с Западным тепловым комплексом (ЗТК), который работает в пиковом режиме. Выдача тепла на ЗТК осуществляется по тепломагистрали из двух труб Ду= 800 и 1000 мм. Система горячего водоснабжения открытая. Температурный график отпуска тепла - специальный с температурой сетевой воды зимой - 150ОС, летом - 70ОС.

Выдача тепла в пос. Алгабас по тепломагистрали из труб Ду= 400 мм, по традиционной двухтрубной системе.

Мазутохозяйству АПТС по двум паропроводам Ду= 150 мм, с максимальным расчетным расходом тепла 17.6 Гкалл/ч.

2.2.1 Газоочистное оборудование

Для очистки дымовых газов от вредных веществ на котлах станции применяются мокрые золоуловители скрубберы МВ-ВТИ с предвключенными трубами Вентури.

Дымовые газы от котлов выбрасываются через две дымовые трубы высотой 129 м, диаметром устья 6,0 и 6,6 м. К трубе № 1 подключены котлы ст. № 1,2,3,4, к трубе № 2 котлы ст. № 5,6,7.

2.2.2 Топливное хозяйство

Тракт топливоподачи состоит из следующих сооружений:

1. Разгрузочное устройство, состоящее из двух роторных четырехопорных вагоноопрокидывателей, рассчитанных на разгрузку вагонов до 134 тонн. Дробление угля на решетках приемных бункеров осуществляется дробильно-фрезерными машинами ДФМ-11. Из бункеров на ленточные конвейеры топливо подается качающимися питателями. Надвиг вагонов осуществляется локомотивами.

2. Дробильный корпус, оборудованный двумя молотковыми дробилками типа Д 20х20 производительностью 1000 т/ч каждая.

3. Склад угля емкостью 362730 тонн, оборудован ленточными конвейерами выдачи топлива на склад и со склада. Выдача топлива на склад производится из дробильного корпуса, до дробилок, со склада бульдозерами через загрузочные бункера с решетками, с помощью качающихся питателей.

4. Основной тракт топливоподачи, состоящий из ленточных конвейеров 1 и 2 подъема, шириной ленты 1400 мм. На втором подъеме топливо взвешивается ленточными весами типа ЛТМ. Для предохранения дробилок и мельниц на конвейерах ст. №2 и №3 установлены магнитные сепараторы: шкивные и подвесные.

5. Топливоподача в пределах главного корпуса, где производится загрузка бункеров сырого угля с помощью двухсторонних стационарных плужковых сбрасывателей. В башне пересыпке главного корпуса установлены пробоотборные установки в комплекте с дробильно-делительной установкой.

Для разгрузки неисправных вагонов служит эстокада высотой 3м, длиной 120 м, оснащенная люкозакрывателями.

Для размораживания пребывающего на ТЭЦ смерзшегося угля эксплуатируется двухпутное размораживающее устройство на 20 вагонов.

Мазутное хозяйство на Алматинской ТЭЦ-2 рассчитано на прием восьми 60-тонных железнодорожных цистерн, хранение мазута марки "100" и подачу его в котельное отделение на растопку и подсветку котлов, до 45 м3/ч, давлением Р=2.2 МПа, с учетом рециркуляции и состоит из:

1. Сливной железнодорожной эстокады длиной 100 м с приемной емкостью, оснащенной четырьмя погружными насосами.

2. Склада мазута, состоящего из трех надземных металлических резервуаров по 1000 м3.

3. Мазутонасосной, сблокированной с маслоаппаратной.

2.2.3 ХВО

Химводоочистка подпитки котлов работает по схеме Н-ОН обессоливания с производительностью 140 м3/час.

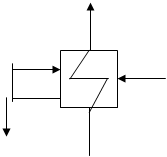

Химводоочистка подпитки теплосети работает по схеме обработки комплексоном ИОМС и подкисления с последующей декарбонизацией. Производительность установки 7000 м3/ч.

2.2.4 Система технического водоснабжения

Система технического водоснабжения ТЭЦ – оборотная. В качестве охладителей используются вентиляторные плёночные градирни. Подача охлаждающей воды на конденсаторы происходит под действием естественного напора. Возврат нагретой воды производится с помощью циркуляционных насосов.

2.2.5 Система гидрозолоудаления

Система гидрозолоудаления ТЭЦ оборотная, гидравлическая, включает в себя 3 багерных насосных, золошлакопроводы, водоводы, насосные станции осветлённой воды и двухсекционный золоотвал.

Насосная № 1 транспортирует золу и шлак от котлов ст. № 1, 2, 3, насосная № 3 золу от котлов ст. № 4, 5, 6, 7, насосная № 2 шлак от котлов ст. № 4, 5, 6, 7.

Осветленная вода с золоотвала насосами подается через промежуточную емкость на всас насосов. Насосы орошающей воды (НОВ) подают осветленную воду на сопла труб Вентури и орошение эмульгаторов котлов ст. № 1, 3. На орошение скрубберов, транспорт золы и шлака, охлаждение подается осветленная вода от коллектора насосов НГЗУ.

Планируется установка еще одной багерной насосной станции с котлом ст. № 8.

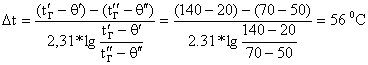

2.3 Тепловой расчет

Согласно исходным данным, тепловая нагрузка на отопление и вентиляцию составляет Qот+в.= 0,65 ГВт; на горячее водоснабжение Qг.в.с.= 0,28 ГВт; температура наружная средняя tн.ср. = -7,4оС ; температура наружная расчетная tн.р. = -25оС ; температура наружного воздуха наиболее холодного месяца tн.х.м. = -10оС ; расход пара на производство Д п. =780 т/ч.

2.3.1 Расчет тепловых нагрузок

Расчет исходных тепловых нагрузок производится для четырех режимов работы теплоэлектроцентрали.

I - режим максимально зимний, отвечающий температуре наружного воздуха.

QI – вычисляется, как сумма максимальных нагрузок:

QI = Qот.+в. + Qг.в.с. = 0,65 + 0,28 = 0,93 ГВт;

II – режим отвечает средней за наиболее холодный месяц температуре наружного воздуха tн.х.м. и равен:

QII = ( tв.-

tн.х.м.) / ( tв.- tн.р.) * QI![]() + Qг.в.с.

= ( 20 - (-10)) / ( 20 – (-25)) * 0,93 + 0,28 = 0,9 ГВт;

+ Qг.в.с.

= ( 20 - (-10)) / ( 20 – (-25)) * 0,93 + 0,28 = 0,9 ГВт;

где тв.- температура внутри помещения по санитарным нормам.

III – режим средне зимний, соответствует средней температуре наружного воздуха на отопительный период tн.ср.:

QIII = ( tв. – tн.ср.) / ( tв. – tн.р.) * Qот.+в. + Qг.в.с. = ( 20 – (-7,4)) /( 20 – (-25)) * 0,65 + + 0,28 = 0,676 ГВт;

IV – режим летний, характеризует работу ТЭЦ в летний период, когда отсутствует нагрузка на отопление и вентиляцию:

QIV = ( tг.в. – tх.в.лето) / ( tг.в. – tх.в.зима) * β * Qг.в.с. = ( 55 – 15) / ( 55 – 5 ) * 0,8 * 0,28 = = 0,179 ГВт;

где tх.в.лето – температура холодной воды в неотопительный период;

tх.в.зима – температура холодной воды в отопительный период;

β - учитывает снижение расхода воды в летний период ( 0,8-1,0 ).

2.3.2 Построение годового графика теплопотребления

Для установления экономичного режима работы теплофикационного оборудования, выбора наивыгоднейших параметров теплоносителя, определения выработки электроэнергии на ТЭЦ строят график продолжительности тепловой нагрузки (годовой график теплопотребления) для отопительного и неотопительного периодов (условно для зимнего и летнего периода). Он строится по данным расчета тепловой нагрузки и климатологическим данным. Отопительный (зимний) период определяется как продолжительность стояния в течение года среднесуточных устойчивых температур наружного воздуха ti ≤ 8оС.

Годовой график теплопотребления состоит из двух частей: левой – в координатах Q-t, и правой – в координатах Q-n, где ti – текущая температура наружного воздуха; n – время, час.

В левой части строятся графики зависимости тепловых нагрузок ( Qот.+в., Qг.в.с.зима и Qг.в.с.лето ), суммарной тепловой нагрузки ( Qтэц. ) от текущей температуры наружного воздуха ti, оС.

Qг.в.с.лето = 0,65 * Qг.в.с.зима = 0,65 * 0,28 = 0,182 ГВт.

Qтэц. = Qот.+в. + Qг.в.с. = 0,65 + 0,28 = 0,93 ГВт.

Правая часть графика характеризует продолжительность суммарной тепловой нагрузки в течение года. Она строится по графику Q(ti) по продолжительности стояний определенных температурных градаций ni. При этом ∑ni равна продолжительности отопительного периода no. Масштаб времени n: 1мм.- 50 часов.

3. Выбор и описание основного и вспомогательного оборудования

3.1 Выбор основного оборудования ТЭЦ

Основное оборудование ТЭЦ выбирается по среднеотопительной нагрузке третьего режима QIII. Найдем величину расхода пара в теплофикационный отбор:

Дт. = Qт / (iт – iок.) * ηп = 0,676 * 106 /(2700 – 280) * 0,98 = 285,04 кг/с = 1026,143 т/ч,

где iт - энтальпия пара теплофикационного отбора при среднем давлении в отборе Рт, кДж/кг;

iок. – энтальпия воды из теплофикационного отбора после полной конденсации, кДж/кг;

ηп – КПД подогревателя;

3.1.1 Выбор турбоустановок

Выбор турбин производится таким образом, чтобы обеспечить покрытие тепловых нагрузок с помощью наиболее крупного оборудования при оптимальном коэффициенте теплофикации. Выбор турбин производится по заданному расходу пара на производственные нужды - Дп., т/ч и рассчитанному расходу пара в теплофикационный отбор – Дт., т/ч.

Выбираем три турбины типа ПТ – 80/100 – 130/13.

Одновальная двухцилиндровая турбина номинальной мощностью N = 80 МВт на 3000 об/мин предназначена для привода электрического генератора. Турбина имеет два регулируемых отбора пара для снабжения внешних производственных и теплофикационных потребителей, и рассчитана на параметры свежего пара: давление Ро = 12,75 МПа и температуру to = 555оС, при одновременных отборах пара на производство в количестве 300 т/ч и на теплофикацию в количестве 200 т/ч. Расход свежего пара До = 470 т/ч. Максимально допустимая мощность турбины составляет 100 МВт.

Расчетная температура охлаждающей воды, поступающей в конденсатор, составляет 20оС, максимально допустимая 33оС.

В турбине предусмотрено семь регенеративных отборов пара для подогрева питательной воды.

А также выбираем две турбины типа Т – 110/120 – 130. Трехцилиндровая турбина номинальной мощностью N = 110 МВт предназначена специально для покрытия отопительной нагрузки, при расходе свежего пара До = 485 т/ч и расчетных параметрах: давление Ро = 12,75 МПа, температура to = 555оС. Скорость вращения 3000 об/мин. Максимально допустимая мощность турбины составляет 120 МВт. Суммарный отбор пара на теплофикацию Дт. = 320 т/ч, расход тепла 670 ГДж/ч.

Расчетная температура охлаждающей воды, поступающей в конденсатор, составляет 20оС.

Турбина имеет два отопительных отбора, из которых один регулируемый, и пять регенеративных отборов.

Роторы ЦВД и ЦСД соединены жесткой муфтой и имеют один общий упорный подшипник комбинированного типа. Роторы ЦСД, ЦНД и генератора соединены полугибкими муфтами.

Критические числа оборотов роторов турбины: ЦВД - 2325 об/мин, ЦСД - 2210 об/мин.

Турбина снабжена валоповоротным устройством.

3.1.2 Выбор энергетических котлов

Количество и единичная мощность устанавливаемых котлов зависит от суммарных тепловых нагрузок ТЭЦ и режима отпуска тепла, и определяется режимом потребления тепла отдельными потребителями.

Энергетические котлы должны обеспечить суммарный расход пара на турбоустановки в номинальном режиме и параметры острого пара на паровпуске в турбину.

Число котельных агрегатов должно удовлетворять условию обеспечения теплом в расчетно-контрольном режиме (III – режиме), при средней температуре наружного воздуха самого холодного месяца за отопительный период, при выходе из строя одного из котлов.

Зная суммарный расход острого пара на турбоустановки До = 2380 т/ч и параметры пара, выбираем шесть котлов типа БКЗ – 420 – 140 – 7С, производительностью Д = 420 т/ч и параметрами:

давление пара за котлом Р = 13,73 МПа;

температура перегретого пара t = 560оС;

температура питательной воды t = 230оС;

температура уходящих газов t = 120оС;

Топливом является Карагандинский уголь Промпрдукт.

Расход топлива на котел В = 70,4 т/ч.

КПД котла η = 88,5%.

3.2 Расчет тепловой схемы паротурбинной установки

3.2.1 Турбоустановка Т-110/120-130

Расчет тепловой схемы производится по расчетной схеме паротурбинной установки.

Таблица 1.1. Параметры пара в камерах нерегулируемых отборов на номинальном режиме

| Отбор |

Давление Р, МПа (кгс/см2) |

Расход Д, т/ч |

Температура t, оС |

| ПВД № 7 | 3,29 (33,6) | 19,05 + 1,9 | 387 |

| ПВД № 6 | 2,13 (21,75) | 25,4 | 333 |

| ПВД № 5 | 1,11/0,588 (11,3/6) | 10,3/7,2 | 263 |

| Деаэратор | 1,11 | 7,2 | 263 |

| ПНД № 4 | 0,531 (5,42) | 10,6 + 5,75 | 190 |

| ПНД № 3 | 0,272 (2,78) | 24,7 | 130 |

| ПНД № 2 | 0,0784 (0,80) | 7,46 | - |

| ПНД № 1 | 0,02 (0,204) | - | - |

По данным таблицы 1.1. находим энтальпии пара в регенеративных отборах. Полученные значения заносятся в сводную таблицу параметров регенеративных отборов (табл. 1.2).

По давлению пара в отборе находится температура насыщения tНi, оС, энтальпия дренажа iДрi, кДж/кг.

Температура после поверхностного подогревателя с учетом недогрева, равным Δt = 5oC:

tВi’ = tВi’’ = tНi - 5;

В деаэраторе недогрев отсутствует, так как это подогреватель смешивающего типа.

Энтальпии воды и пара определяются по таблицам.

Давление питательной воды в ПВД определяется как:

Рп.в. = 1,4 * Ро = 1,4 * 12,75 = 17,85 МПа.

Для удобства в таблицу включен коэффициент недовыработки электроэнергии, который зависит от параметров отбора и вычисляется как:

уi = ii – ik / io - ik,

где ik = 2563 кДж/кг – энтальпия отработавшего пара, находится по давлению Рк = 5,3 * 10-3 МПа;

io = 3520 кДж/кг – энтальпия свежего пара при Ро = 12,75 МПа, to = 555оС.

Таблица 1.2. Сводная таблица параметров регенеративных отборов

| Наименование | Отборы | |||||||

| 7 | 6 | 5 | Д | 4 | 3 | 2 | 1 | |

|

1. Давление в отборе Рi, МПа |

3,29 | 2,13 | 1,11 | 1,11 | 0,531 | 0,272 | 0,078 | 0,02 |

|

2. Температура в отборе ti, oC |

387 | 333 | 263 | 263 | 190 | 130 | - | - |

|

3. Энтальпия пара в отборе ii, кДж/кг |

3200 | 3100 | 2965 | 2965 | 2825 | 2720 | 2560 | 2415 |

|

4. Температура насыщения tНi, оС |

239 | 215,6 | 184,5 | 184,5 | 154,1 | 130,2 | 92,82 | 60,1 |

|

5. Энтальпия дренажа iДрi, кДж/кг |

1032,9 | 923,3 | 782,9 | 782,9 | 650 | 547,2 | 388,8 | 251,5 |

|

6. Температура воды до подогревателя tВi’, оС |

210,57 | 179,5 | 184,5 | 149,1 | 125,2 | 87,82 | 55,09 | 34 |

|

7. Температура воды после подогревателя tВi’’, оС |

234 | 210,6 | 179,5 | 184,5 | 149,1 | 125,2 | 87,82 | 55,09 |

|

8. Энтальпия воды после подогревателя iВi’’, кДж/кг |

1009,1 | 900,4 | 760,8 | 782,9 | 628,3 | 525,9 | 367,8 | 230,5 |

|

9. Энтальпия воды до подогревателя iВi’, кДж/кг |

900,36 | 760,8 | 782,9 | 628,3 | 525,9 | 367,8 | 230,5 | 142,4 |

|

10. Коэффициент недовыработки электроэнергии yi |

0,67 | 0,56 | 0,42 | 0,42 | 0,27 | 0,16 | 0,003 | 0,15 |

Составляем уравнение теплового баланса для подогревателей высокого и низкого давления, деаэратора, используя данные таблицы 1.2.

Находим доли отборов:

|

|||

ПВД № 7

α7 * (i7 – iДР7) * ηп = αпв * (iВ7’’ – iВ7’);

α7 = αпв * (iВ7’’ – iВ7’) / (i7 – iДР7) * ηп;

α7=1*(1009,1–900,36)/(3200 – 1032,88) * 0,98 = 0,0512;

0,0512*(3200–1032,88)*0,98=1*(1099,1– 900,36);

108,74 = 108,74;

ПВД № 6

α6* (i6 – iДР6) * ηп + α7 * (iДР7 – iДР6) * ηп = αпв*(iВ6’’–iВ6’);

α6 = αпв* (iВ6’’ – iВ6’) - α7* (iДР7 – iДР6) * ηп /(i6 – iДР6) * ηп;

α6 = 1 * (900,36 – 760,77) – 0,0512 * (1032,88 – 923,26)*0,98 / (3100 – 923,26) * 0,98 = 0,0629;

0,0629 * (3100 – 923,26) * 0,98 + +0,0512 * (1032,88 – 923,26) * 0,98 = 1 * (900,36 – 760,77);

139,68 = 139,59;

ПВД № 5

α5* (i5 – iДР5)* ηп + (α7 + α6)* (iДР6 – iДР5)* ηп = = αп* (iВ5’’–iВ5’);

α5 = αпв * (iВ5’’ – iВ5’) – (α7 + α6) * (iДР6 – iДР5)* * ηп / (i5 – iДР5) * ηп;

α5 = 1 * (782,91 – 760,77) – (0,0512 + 0,0629) * * (923,26–782,86)*0,98 / (2965 – 782,86) * 0,98 = 0,003;

0,003 * (2965 –782,86) * 0,98 + (0,0512 + 0,0629) * (923,26 – 782,86) * 0,98 = 1* (782,91 – 760,77);

22,11 = 22,14;

Деаэратор

αпд + αд + (α7 + α6 + α5) = αпв;

αпд = αпв - αд - (α7 + α6 + α5);

αпд * iВ4’’ + αд * iд + (α7 + α6 + α5) * iДР5 = αпв * iВ5’;

(αпв - αд - (α7 + α6 + α5))* iВ4’’+ (α7 + α6 + α5) * iДР5 + αдiд = = αпв* iВ5’;

αпв*iВ4’’ - αд * (iВ4’’ - iд) - (α7 + α6 + α5) * (iВ4’’ - iДР5) = αпв*iВ5’;

αд = αпв * (iВ5’ - iВ4’’) - (α7 + α6 + α5) * (iДР5 - iВ4’’) / iд - iВ4’’;

αд = 1 * (782,91 – 628,33) – (0,0512 + 0,0629 + 0,003) * (782,86 – 628,33) / 782,91 – 628,33;

αд = 0,88;

αпд = 1 – 0,88 – 0,1171 = 0,0029;

αпв = 0,0029 + 0,88 + 0,1171 = 1;

ПНД № 4

α4 * (i4 – iДР4) * ηп = αпд * (iВ4’’ – iВ4’);

α4 = αпд * (iВ4’’ – iВ4’) / (i4 – iДР4) * ηп;

α4 = 0,0029 * (628,33 – 525,92) / (2825 – 649,965) * 0,98 = 0,00014;

0,00014 * (2825 – 649,965) * 0,98 = 0,0029 * (628,33 – 525,92);

0,298 = 0,297;

ПНД № 3

α3 * (i3 – iДР3) * ηп + α4 * (iДР4 – iДР3) * ηп = αпд * (iВ3’’ –iВ3’);

α3 = αпд * (iВ3’’ – iВ3’) – α4 * (iДР4 – iДР3) * ηп /(i3 – iДР3) * ηп;

α3 = 0,0029 * (525,92 – 367,77) – 0,00014 * (649,965 – 547,24)*0,98/(2720 – 547,24) * 0,98 = 0,00021;

0,00021* (2720– 547,24) * 0,98 + +0,00014 * (649,965 – 547,24) * 0,98 = 0,0029 * (525,92 – 367,77);

0,461 = 0,459;

ПНД № 2

α2 * (i2 – iДР2) * ηп + (α4 + α3) * (iДР3 – iДР2) * ηп = αпд *(iВ2’’–iВ2’);

α2 = αпд * (iВ2’’ – iВ2’) – (α4 + α3) * (iДР3 – iДР2) * ηп / (i2 – iДР2) * ηп;

α2 = 0,0029 * (367,77 – 230,55) – (0,00014 + 0,00021) * (547,24 – 388,81) * 0,98 / (2560 – 388,81) * 0,98 = 0,00016;

0,00016 * (2560 –388,81) * 0,98 + +(0,00014 + 0,00021) * (547,24 – 388,81) * 0,98 = 0,0029 * (367,77 – 230,55);

0,395 = 0,398;

ПНД № 1

α1 * (i1 – iДР1)* ηп + (α4 + α3 + α2) * (iДР2 – iДР1) * ηп = αпд*(iВ1’’–iВ1’);

α1 = αпд * (iВ1’’ – iВ1’) – (α4 + α3 + α2) * (iДР2 – iДР1) * ηп / (i1 – iДР1) * ηп;

α1 = 0,0029 * (230,55 – 142,38) – (0,00014 + 0,00021 + 0,00016) * (388,81– 251,46) * 0,98 / (2415 – 251,46) * 0,98 = 0,08 * 10-3;

0,08 * 10-3 * (2415 –251,46) * 0,98 + + 0,00051 * (388,81 – 251,46) * 0,98 = 0,0029 * (230,55 – 142,38);

0,240 = 0,256;

3.3 Технико-экономические показатели паротурбинной установки

3.3.1 Турбоустановка Т-110/120-130

Полный расход тепла на турбоустановку:

Qт.у. = Dо * ( io – iп.в.) = 134,72 * (3520 - 1009,1) = 338268,448 кВт;

где: Dо – расход свежего пара;

iо - энтальпия свежего пара;

iп.в. – энтальпия питательной воды;

Расход тепла потребителем:

Qт.п. = Qт. / ηп. = 676000 / 0,98 = 689795,92 кВт;

где: ηп. – КПД подогревателя (98 – 99 %);

Расход тепла на турбоустановку по производству электроэнергии:

Qэ. = Qт.п. – Qт.у. = 689795,92 – 338268,448 = 351527,472 кВт;

КПД по производству электроэнергии:

ηэ.т.у. = N / Qэ. = 110*106 / 351527,472*103 = 0,3;

Удельный расход тепла на производство электроэнергии:

qэ. = 3600 / ηэ.т.у. = 3600 / 0,3 = 12000 кДж/кВт*ч;

3.3.2 Электрическая схема ТЭЦ

В настоящее время вся электрическая мощность ТЭЦ выдается и распределяется на напряжение 11 кВ.

Генераторы станции № 1, 2, 3 типа ТВФ-120-2, генераторы ст. № 5, 6 типа ТВФ-110-2Е, в блоках с двухобмоточными трансформаторами типа ТДЦ-125000/110 и генератор ст. № 4 типа ТВФ-63-2Е, в блоке с двухобмоточным трансформатором типа ТДЦ-80000/110 подключены к шинам ОРУ 110 кВ. Схема распределительного устройства 110 кВ выполнена с двойной рабочей и обходной системами шин, с одним выключателем на цепь. Обе рабочие системы шин секционированы. На ОРУ 110 кВ установлены масляные выключатели типа У-110-2000-40 и ВМТ-110Б-40/2000.

В стадии строительства находится ОРУ 220 кВ. Для связи ОРУ 220 кВ и ОРУ-110 кВ предусмотрен автотрансформатор типа АТДЦТН-125000/220/110.

3.3.3 Краткая характеристика котла БКЗ-420-140-7С

Котел БКЗ-420-140-7С (Е-420-140-7С) однобарабанный, вертикально-водотрубный с естественной циркуляцией, имеет П-образную компоновку.

Расчетное топливо - Карагандинский пром. продукт со следующей характеристикой:

QРН = 3880 ккал/кг, АР = 38.7 %, WР = 10 %, SР =0.9 %, VГ =30 %.

Параметры котла: (из заводского расчета котлоагрегата)

номинальная производительность - 420 т/ч

давление в барабане - 159 кгс/см2

давление перегретого пара - 140 кгс/см2

температура перегретого пара - 560 ОС

Топка котла газоплотная, из цельносварных экранов, выполнена из труб d = 60 мм с шагом 80 мм. Объем топки 2660 м3, расчетное теплонапряжение 103,5 Гкалл/м3.

На фронтовой стене топки установлены шесть вихревых пылегазовых двухпоточных горелок в два яруса (по три на ярус). Крайние повернуты к центру топки на 8 градусов. Производительность одной горелки 12.35 т/ч по промпродукту Карагандинского месторождения и 5166 нм3/ч по газу. Шлакоудаление твердое непрерывное. Шнеками, из водяных ванн, по четыре на котел.

Над топкой и в горизонтальном газоходе расположен радиационно-конвективный пароперегреватель, состоящий из четырех ступеней. Регулирование температуры перегретого пара осуществляется в двух ступенях впрыском собственного конденсата.

В конвективной шахте по ходу газов расположены водяной экономайзер второй ступени, трубчатый воздухоподогреватель второй ступени, водяной экономайзер первой ступени, трубчатый воздухоподогреватель первой ступени.

Для размола топлива котел оборудован четырьмя индивидуальными системами пылеприготовления со скребковыми питателями угля типа СПУ 700/6000, с молотковыми мельницами типа ММТ-2000/2600/590 и вентиляторами горячего дутья типа ВГДН-15, подающими воздух в мельницы.

Холодный воздух в котел подается двумя вентиляторами типа ДН-26ГМ, имеющих частоту вращения 740/600 об/мин. Удаление газов из котла производится двумя двухскоростными (745/590 об/мин) дымососами ДН-26-2-0.62.

Для растопки котла предусмотрены 6 механических мазутных форсунок, производительностью 0.8 тонн/час мазута.

Очистка дымовых газов производится в мокрых золоуловителях, по интенсивной схеме орошения (при повышенных расходах орошающей воды). Для повышения температуры дымовых газов за золоулавливающей установкой до 70 ОС в сборный короб чистого газа подается горячий воздух после воздухоподогревателя.

Температура воздуха перед воздухоподогревателем регулируется рециркуляцией горячего воздуха во всасывающий короб дутьевых вентиляторов.

Реконструированы пароперегреватели на всех котлоагрегатах с полным демонтажем ширм первой ступени по согласованию с заводом-изготовителем.

Для сжигания высокозольных Борлинского, Куучекинского и Экибастузского углей и в целях снижения абразивного износа хвостовых поверхностей нагрева котлоагрегатов по проекту "Казтехэнерго" и с согласия завода-изготовителя на четырех котлоагрегатах выполнена их реконструкция, заключающаяся в следующем:

Водяной экономайзер реконструирован на новый с сохранением диаметра труб 32х4 и металла (сталь 20) и увеличением поперечного и продольного шага труб, соответственно с 75 и 46 мм до 111 и 55 мм для снижения скоростей газов и уменьшения золового износа труб. При этом живое сечение газов увеличилось с 38.6 м2 до 50.3 м2, а поверхность нагрева экономайзера уменьшилась на 32 % с 1790 до 1220 м2.

Остальные поверхности нагрева конвективной шахты котла оставлены без изменения: водяной экономайзер первой ступени, трубчатые воздухоподогреватели первой и второй ступени.

Установлен дополнительно в обводном газоходе предвключенный трубчатый воздухоподогреватель ПВП изтрубок диаметром 40/37 мм, шаг труб 100/40.5 мм поверхностью нагрева 1300 м2. Газы на ПВП отбираются после водяного экономайзера 2 ступени, сбрасываются в сборный газоход после подвесных кубов ТВП 1 ступени. Цель установки ПВП - дополнительное снижение скоростей газов в ВЭ 1 ступени, в ТВП 1 и 2 ступеней, а также компенсация теплоиспользования газов после 2 ступени ВЭ.

Указанная реконструкция выполнена на котлоагрегатах станции № 1, 2, 3, 4, 5 и положительно сказалась на работе котлоагрегатов в части снижения повреждаемости водяных экономайзеров и износа ТВП, повысила располагаемую нагрузку котлов до 380 т/ч, хотя и привела к небольшому снижению экономичности. Реконструкцию намечено провести на всех котлоагрегатах. Ведется строительство комплекса котлоагрегата БКЗ-420-140-7С ст. № 8.

Площади поверхностей нагрева котла:

- пароперегревателя (после демонтажа 1 ступени ШПП) - 2987 м2,

- водяного экономайзера 1 и 2 ступени:

до реконструкции по проекту "Казтехэнерго" - 4150 м2,

после реконструкции по проекту "Казтехэнерго" - 3580 м2,

- воздухоподогревателя 1 и 2 ступени - 26838 м2,

- дополнительно установленного предвключенного воздухоподогревателя

-1300 м2.

3.3.4 Паротурбинная установка ПТ-80/100-130/13

Теплофикационая паровая турбина ПТ-80/100-130/13 с промышленным и отопительными отборами пара предназначена для непосредственного привода электрического генератора ТВФ-120-2 с частотой вращения 50 об/с и отпуска тепла для нужд производства и отопления.

Номинальные значения основных параметров турбины приведены ниже.

Мощность, МВт

номинальная 80

максимальная 100

Номинальные параметры пара

давление, Мпа 12,8

температура, 0С 555

Тепловая нагрузка, ГДж/ч 284

Расход отбираемого пара на производственные нужды, т/ч

номинальный 185

максимальный 300

Пределы изменения давления пара в регулируемом отопительном отборе, Мпа

верхнем 0,049-0,245

нижнем 0,029-0,098

Давление производственного отбора 1,28

Температура воды, 0С

питательной 249

охлаждающей 20

Расход охлаждающей воды, т/ч 8000

Турбина имеет следующие регулируемые отборы пара:

производственный с абсолютным давлением (1,275 ± 0,29) МПа и два отопительных отбора - верхний с абсолютным давлением в пределах 0,049-0,245 Мпа и нижний с давлением в пределах 0,029-0,098 Мпа. Регулирование давления отопительного отбора осуществляется с помощью одной регулирующей диафрагмы, установленной в камере верхнего отопительного отбора. Регулируемое давление в отопительных отборах поддерживается: в верхнем отборе - при включенных обоих отопительных отборах, в нижнем отборе - при включенном одном нижнем отопительном отборе. Сетевая вода через сетевые подогреватели нижней и верхней ступеней подогрева должна пропускаться последовательно и в одинаковых количествах. Расход воды, проходящей через сетевые подогреватели, должен контролироваться.

Турбина представляет собой одновальный двухцилиндровый агрегат. Проточная часть ЦВД имеет одновенечную регулирующую ступень и 16 ступеней давления.

Проточная часть ЦНД состоит из трех частей:

первая (до верхнего отопительного отбора) имеет регулирующую ступень и 7 ступеней давления,

вторая (между отопительными отборами) две ступени давления,

третья - регулирующую ступень и две ступени давления.

Ротор высокого давления цельнокованный. Первые десять дисков ротора низкого давления откованы заодно с валом, остальные три диска - насадные.

Парораспределение турбины - сопловое. На выходе из ЦВД часть пара идет в регулируемый производственный отбор, остальная часть отправляется в ЦНД. Отопительные отборы осуществляются из соответствующих камер ЦНД.

Для сокращения времени прогрева и улучшения условий пусков предусмотрены паровой обогрев фланцев и шпилек и подвод острого пара на переднее уплотнение ЦВД.

Турбина снабжена валоповоротным устройством, вращающим валопровод турбоагрегата с частотой 3,4 об/мин.

Лопаточный аппарат турбины рассчитан на работу при частоте сети 50 Гц, что соответствует частоте вращения ротора турбоагрегата 50 об/с (3000 об/мин). Допускается длительная работа турбины при отклонении частоты в сети 49,0-50,5 Гц.

3.3.5 Паротурбинная установка Р-50/60-130/13-2

Паровая турбина с противодавлением Р-50/60-130/13-2 предназначена для привода электрического генератора ТВФ-63-2 с частотой вращения 50 с-1и отпуска пара для производственных нужд.

Номинальные значения основных параметров турбины приведены ниже:

Мощность , МВт

Номинальная 52,7

Максимальная 60

Начальные параметры пара

Давление, МПа 12,8

Температура, оС 555

Давление в выхлопном патрубке, МПа 1,3

Турбина имеет два нерегулируемых отбора пара, предназначенных для подогрева питательной воды в подогревателях высокого давления.

Конструкция турбины:

Турбина представляет собой одноцилиндровый агрегат с одновенечной регулирующей ступенью и 16 ступенями давления. Все диски ротора откованы заодно с валом. Парораспределение турбины с перепуском. Свежий пар подводится к отдельно стоящей паровой коробке, в которой расположен клапан автоматического затвора, откуда пар по перепускным трубам поступает к четырем регулирующим клапанам.

Лопаточный аппарат турбины рассчитан на работу при частоте 3000 оборотов в минуту. Допускается длительная работа турбины при отклонении частоты в сети 49,0-50,5 Гц

Турбоагрегат снабжен защитными устройствами для совместного отключения ПВД с одновременным включением обводной линии подачей сигнала. Атмосферными клапонами-диафрагмами, установленными на выхлопных патрубках и открывающимися при повышении давления в патрубках до 0,12 МПа.

3.3.6 Паротурбинная установка Т-110/120-130/13

Теплофикационая паровая турбина Т-110/120-130/13 с отопительными отборами пара предназначена для непосредственного привода электрического генератора ТВФ-120-2 с частотой вращения 50 об/с и отпуска тепла для нужд отопления.

Номинальные значения основных параметров турбины приведены ниже.

Мощность, МВт

номинальная 110

максимальная 120

Номинальные параметры пара

давление, Мпа 12,8

температура, 0С 555

Тепловая нагрузка, ГДж/ч

номинальная 732

максимальная 770

Пределы изменения давления пара в регулируемом отопительном отборе, Мпа

верхнем 0,059-0,245

нижнем 0,049-0,196

Температура воды, 0С

питательной 232

охлаждающей 20

Расход охлаждающей воды, т/ч 16000

Давление пара в конденсаторе, кПа 5,6

Турбина имеет два отопительных отбора - нижний и верхний, предназначенные для ступенчатого подогрева сетевой воды. При ступенчатом подогреве сетевой воды паром двух отопительных отборов регулирование поддерживает заданную температуру сетевой воды за верхним сетевым подогревателем. При подогреве сетевой воды одним нижним отопительным отбором температура сетевой воды поддерживается за нижним сетевым подогревателем.

Давление в регулируемых отопительных отборах может изменяться в следующих пределах:

в верхнем 0,059 - 0,245 Мпа при двух включенных отопительных отборах,

в нижнем 0,049 - 0,196 Мпа при выключенном верхнем отопительном отборе.

Турбина Т-110/120-130/13 представляет собой одновальный агрегат , состоящий из трех цилиндров: ЦВД, ЦСД, ЦНД.

ЦВД - однопоточный, имеет двухвенечную регулирующую ступень и 8 ступеней давления. Ротор высокого давления цельнокованый.

ЦСД - также однопоточный, имеет 14 ступеней давления. Первые 8 дисков ротор среднего давления откованы заодно с валом, остальные 6 насадные. Направляющий аппарат первой ступени ЦСД установлен в корпусе, остальные диафрагмы установлены в обоймы.

ЦНД - двухпоточный, имеет по две ступени в каждом потоке левого и правого вращения (одну регулирующую и одну ступень давления). Длина рабочей лопатки последней ступени равна 550 мм, средний диаметр рабочего колеса этой ступени - 1915 мм. Ротор низкого давления имеет 4 насадных диска.

С целью облегчения пуска турбины из горячего состояния и повышения ее маневренности во время работы под нагрузкой температура пара подаваемого в предпоследнюю камеру переднего уплотнения ЦВД, повышается за счет подмешивания горячего пара от штоков регулирующих клапанов или от главного паропровода. Из последних отсеков уплотнений паровоздушная смесь отсасывается эжектором отсоса из уплотнений.

Для сокращения времени подогрева и улучшения условий пуска турбины предусмотрен паровой обогрев фланцев и шпилек ЦВД.

Лопаточный аппарат турбины рассчитан на работу при частоте сети 50 Гц, что соответствует частоте вращения ротора турбоагрегата 50 об/с (3000 об/мин).

Допускается длительная работа турбины при отклонении частоты в сети 49,0-50,5 Гц. При аварийных для системы ситуациях допускается кратковременная работа турбины при частоте сети ниже 49 Гц, но не ниже 46,5 Гц (время указано в технических условиях).

3.3.7 Основное распределительное устройство (ОРУ) АПК ТЭЦ-2

Схема: две секционированные системы шин с одной секционированной обходной системой шин. Марка провода: АСО-600.

Выключатели: У-110-2000-40У1 завода "Уралэлектротяжмаш" г. Екатеринбург

UН = 110 кВ, IН = 2000 А, IН.ОТ. = 40 кА

ТВКЛ = 0.8 с., ТОТКЛ = 0.6 с.

привод ШПЭ-44У1

Разъединители: РНДЗ-2-110-2000У1 завода "Разъеденитель" г. Великие Луки UН = 110 кВ, IН = 2000 А.

Трансформаторы напряжения: НКФ-110-57У1 UН.ВН. = 110000 / 3 В UН.НН. = 100 / 3 В, UН.ДОП. = 100 В.

Схема и группа соединения 1/1/1-0-0.

Разрядники: РВГМ-110.

4. Компоновка главного корпуса

В объёмно-планировочном решении главный корпус выполнен в заглубленном варианте и спроектирован для установки трех турбоагрегатов типа ПТ – 80/100 - 130/13 ЛМЗ с ТВФ 120 – 2, одного Р – 50 – 30/13 ЛМЗ с ТВФ 63 – 2УЗ, двух Т – 110/120 – 130 УТМЗ с ТВФ 110 – 2ЕУЗ, а также восьми пылеугольных котлов типа БКЗ – 420 – 140 – 7С и представляет четырех пролетное здание из продольно расположенных:

машинного отделения пролётом 39 м, ряд «А – Б» с пристройкой 12 м конденсационном отделении ряд «а – А».

деаэраторного отделения пролётом 12 м, ряды «Б – В»

бункерного отделения пролётом 12 м, ряды «В – Г»

котельного отделения пролётом 39 м, ряды «Г – Д» с двенадцатиметровой пристройкой. Продольный шаг колонн каркаса принят равным 6 метрам.

Машинное отделение выполнено с поперечным расположением турбогенераторов и оборудовано двумя мостовыми кранами грузоподъёмностью 50/10 т.

Основные отметки машинного отделения:

пол конденсационного отделения минус 12,00 метров.

отметка обслуживания турбогенераторов 0,00 м.

низ ферм перекрытия плюс 16,70 м

В конденсационном отделении маш. зала размещены фундаменты турбогенераторов, конденсаторы, питательные (ПЭН – 500 – 180) , конденсатные (КСВ – 320 – 160) и дренажные насосы, пусковой и резервный электрические маслонасосы, насосы охл. воды конденсаторов (цирк. насосы Д – 12500 – 24), регенеративные и сетевые подогреватели.

Турбина и генератор установлены на сборном железобетонном фундаменте, не связанном с другими строительными конструкциями (по островному принципу), чтобы вибрация турбогенераторов не передавалась на них. Вокруг турбогенераторов установлены площадки обслуживания, соединённые между собой продольными проходами, идущими вдоль стен машинного зала. Отметка площадки обслуживания турбогенераторов +0,15м.

Регенеративные подогреватели ПНД, ПВД установлены на металлическом каркасе, если смотреть с переднего стула турбины на генератор, с правой стороны турбины. Сетевые подогреватели размещены в места, с учётом удобной трассировки трубопроводов .

Для обслуживания вспомогательного оборудования предусмотрены промежуточные площадки на двух уровнях между площадками обслуживания турбины и полом конденсационного помещения.

В кармане (ряд «а-А») размещены сетевые СЭ2500 - 70(180) и циркуляционные насосы и их трубопроводы.

Для обеспечения монтажа, обслуживания и ремонта вспомогательного оборудования, арматуры и трубопроводов в пролёте «кармана» смонтирована кран-балка с грузоподъёмностью 10 т.

Бункерно-деаэраторное отделение, пролёты «Б-В-Г», является основным ядром жёсткости каркаса главного корпуса. В пролёте «В -Б» располагаются:

на отметке – 8,4 м РУСН-10 и 0,4 кВт

на отметке – 4,00 м кабельные полуэтажи РУСН,

на отметке – 12,00 м кабельные полуэтажи ГЩУ и ГрЩУ.

на отметке 0,15 м главный щит управления аккумуляторная, групповые щиты управления.

на отметке + 6,10 м размещены общестанционные трубопроводы высокого давления (питательной воды и острого пара), РОУ. Площадка оборудована подвесными кран-балками грузоподъёмностью 5 т .

на отметке + 10,00 м расположены трубопроводы низкого давления ПДУ и деаэраторов теплофикационной установки.

на отметке + 20,10 м в полуоткрытом исполнении установлены деаэраторы 6 и 1,2 ата. Для обеспечения их ремонта и обслуживания установлены 2 кран-балки грузоподъёмностью 10 т .

В пролёте «В-Г» расположены бункеры сырого угля.

на отметке - 12,00 м установлены молотковые мельницы

ММТ-2000/2590/730 и мельничные вентиляторы ВГДН – 15 j = 900

на отметке 0,15м питатели сырого угля

на отметке от 0,00м до +12,50м ленточные конвейеры загрузки бункеров сырого угля.

От котельного отделения бункерно-деаэраторное отделение отделено сплошной стеной по ряду «В» (отметка 0,00 + 10,00 м), перекрытием на отметке +10,00м и сплошной стеной по ряду «Г» (отметка +10,00 до +20,00м).

В котельном цехе расположены котлы БКЗ – 420 – 140 – 7С от –12,00 до +20,40м. На отметке - 12,00 м (зольное помещение) расположено оборудование гидрозолоудаления (ГЗУ) и дутьевые вентиляторы ДН – 26 - ГМ j = 1500, а также багерные насосные. Котлы установлены на собственных каркасах. Для выполнения ремонтных работ используются кран-балки грузоподъёмностью 10 т, подвешенные к фермам перекрытия котельного цеха.

Дымососы ДН – 26 * 2 - 0,65 установлены вне главного корпуса открыто, за рядом «Е». Со стороны постоянного и временного торцов и в осях 24 - 25 главного корпуса предусмотрены монтажно-ремонтные площадки с автомобильными въездами.

5. Генеральный план АТЭЦ – 2

Площадка строительства ТЭЦ расположена в 15 км. Западнее города Алматы с учётом перспективного развития города на юго-запад.

Площадка Алматинской ТЭЦ – 2 сложена толщей лессовидных просадочных суглинков, которая подстилается песками с глубиной переходящими в гравийные и галечниковые группы (суглинки просадочных до глубины 13м. (макс 18м.)).

Уровень грунтовых вод залегает на глубине 15,9 – 22,1 м. от земной поверхности. Амплитуда колебания 1.0м. Повышение уровня грунтовых вод , за счёт утечек из коммуникаций маловероятно .

Грунтовые воды не агрессивны к строительным коммуникациям.

Нормативная глубина промерзания грунтов 100 см.

Сейсмичность площадки больше 9 баллов. Институт КАЗГИИЗ выполняет работы по уточнению сейсмичности площадки ТЭЦ .

Грунты по трудности разработки принимаются по СНИП IV – 2 – 82 .

Площадка по инженерно – геологическим условиям относится к III категории сложности.

При проектировании зданий и сооружений I – II класса рекомендуется применение буронабивных свай с уширенной пятой и опиранием на пески.

Несущая способность по грунту буронабивной сваи диаметром 120см. (уширение 210) и диаметром 60см. (уширение 160) соответственно равна 300 т и 90 т.

Общая площадь земель, отчуждённых для строительства ТЭЦ, равна около 110 га.

В том числе:

а) площадка электростанции (в пределах ограды) 38га,

б) золошлакоотвал (ёмкость на 3года) 12га,

в) временные сооружения (строй двор) 20га,

г) жилой поселок (потребность в жилье удовлетворяется за счёт строительства в городе Алматы) 40га.

При разработки генплана учтены требования функционального зонирования территории с учётом технологических связей, требования вывода с ТЭЦ ЛЭП и теплотрасс, транспорта и очерёдности строительства.

От жилой зоны площадка строительства отделена массивом 3 км сельскохозяйственных полей и зелёными насаждениями.

В настоящем проекте рассматриваются только генплан площадки электростанции и строй базы (графическая часть проекта, лист 1).

На площадке электростанции (в ограде) расположены главный корпус ТЭЦ, объединенный вспомогательный корпус, растопочное мазутохозяйство, склад твёрдого топлива, дробильный корпус, градирни, трансформаторы, открытые распределительные устройства, административно – лабораторный корпус.

За пределами ограды с западной стороны расположена пристанционная железная дорога и станция (общая для ряда предприятий), здесь же располагается вагоноопрокидыватель для разгрузки угля, приобъектный склад ОКСа, размораживающее устройство. Далее с необходимым противопожарным разрывом – мазутохозяйство и мазутохранилище АПТС (Алматинского предприятия тепловых сетей). С северной стороны к электростанции примыкает стройплощадка с бетонно-растворным узлом, автобазой и двумя укрупнительно-сборочными площадками для сборки металлоконструкций каркаса главного корпуса и блоков котла.

Размеры площадки электростанции приняты в соответствии с требуемыми минимальными разрывами между зданиями и сооружениями по технологическим, санитарным и противопожарным требованиям (Л 2.2).

Железнодорожный путь на территорию ТЭЦ подходит с северной стороны к эстакаде разгрузки неисправных вагонов и далее к растопочному мазутохозяйству и ОВК – 2. Железная дорога выполнена также на укрупнительно-сборочных площадках. Подача укрупнённых блоков в зону монтажа осуществляется трейлерами на пневмоходу.

Основная автомобильная дорога, связывающая площадку строительства с внешней автомобильной дорогой, подводится с южной стороны площадки.

Главный въезд на электростанцию и кольцевая дорога вокруг главного корпуса имеют ширину 6 м, остальные дороги (с твёрдым покрытием) выполняются на одну полосу движения с шириной проезжей части 4,5 м.

Вертикальная планировка территории электростанции выполнена с сохранением по возможности естественного рельефа местности при минимальном объёме земляных работ. В то же время она вполне обеспечивает отвод поверхностных вод от зданий и сооружений по кратчайшему пути к лоткам и кюветам открытой системы водопровода и к дождеприёмникам ливневой канализации (замасленные и замазученные стоки подвергаются очистке).

Минимальные уклоны планируемых площадей принимаются в пределах 0,005 – 0,008 . Вдоль наружных стен зданий имеются отмостки шириной превышающей вынос карниза на 200 мм, но не менее 500 мм , с уклоном 0,03 – 0,10 , направленным от стен зданий .

Отметка чистого пола первого этажа зданий расположена на 0,15 м выше планировочной отметки у здания. Уровень чистого пола конденсационного помещения машзала, ОВК – 1 и зольного отделения котельного цеха главного корпуса расположен на отметке минус 12 м ( заглубленный вариант главного корпуса). Для отвода паводковых и других вод в чрезвычайных ситуациях из зольного отделения главного корпуса пробит туннель.

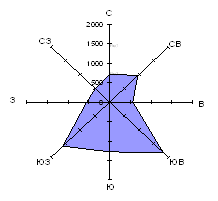

В течение всего года в Алматы преобладали ветры скоростью до 3 м/с (88% случаев).

Сильные ветры (15 м/с и более) в Алматы наблюдаются редко в среднем до 15 дней за год. Зимой сильный ветер бывает 1-3 дня за 10 лет, летом 2-3дня ежегодно, преимущественно во второй половине дня, и часто носят характер шквалов, сопровождающихся пыльными бурями.

Озеленение территории электростанции выполнено древесно-кустарниковыми насаждениями в сочетании с травянистыми газонами и клумбами. В зелёных массивах проектом предусмотрены благоустроенные площадки для отдыха.

Генплан разработан с учётом возможного расширения ТЭЦ.

Основные технико-экономические показатели компоновки генплана:

Площадь в ограде электростанции F = 38 га

2. Площадь занятая зданиями, FЗД = 10 га

3. Площадь занятая зданиями и сооружениями, FСУМ = 16 га

4. Удельная площадь промплощадки,

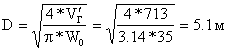

FУД![]()

5. Коэффициент использования территории,

КТЕР = ![]()

6. Коэффициент застройки,

КЗАСТР. = ![]()

Повторяемость направлений ветра ( числитель ), % ; средняя скорость ветра по направлениям ( знаменатель ), м/с ; повторяемость штилей, % ; максимальная и минимальная скорость ветра, м/с. (по нормам проектирования « Строительная климатология и геофизика ». СНИП – 01.01.82.): Для г. Алматы.

| С | СВ | В | ЮВ | Ю | ЮЗ | З | СЗ | Штиль | |

| Максимальная из средних скоростей по румбам. | ЯНВАРЬ | ||||||||

|

9 1,4 |

12 1,5 |

7 1,4 |

23 1,8 |

16 1,8 |

20 1,9 |

7 1,9 |

6 1,3 |

34 | |

| Минимальная из средних скоростей по румбам. | ИЮЛЬ | ||||||||

|

5 1,9 |

11 2 |

6 1,6 |

45 2,8 |

17 2,8 |

8 2,4 |

4 2,2 |

4 1,9 |

13 |

6. Электрическая часть станции

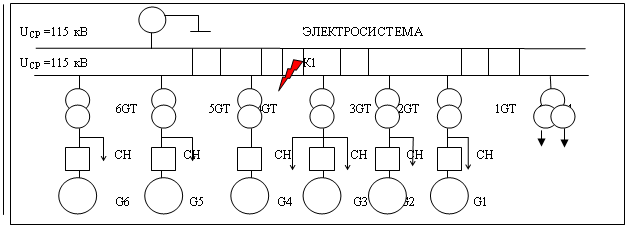

В настоящее время вся электрическая мощность ТЭЦ выдается и распределяется на напряжение 110 кВ.

Генераторы станции № 1, 2, 3 типа ТВФ-120-2, генераторы ст. № 5, 6 типа ТВФ-110-2Е, в блоках с двухобмоточными трансформаторами типа ТДЦ-125000/110 и генератор ст. № 4 типа ТВФ-63-2Е, в блоке с двухобмоточным трансформатором типа ТДЦ-80000/110 подключены к шинам ОРУ 110 кВ. Схема распределительного устройства 110 кВ выполнена с двойной рабочей и обходной системами шин, с одним выключателем на цепь. Обе рабочие системы шин секционированы. На ОРУ 110 кВ установлены масляные выключатели типа У-110-2000-40 и ВМТ-110Б-40/2000.

Общие данные по генератором и трансформаторам АПК ТЭЦ-2 представлены ниже в таб.1-3

Учитывая значимость ТЭЦ в энергосистеме принимаем главную схему с блочным соединением генераторов с повышающими трансформаторами (без поперечной связи на генераторном напряжении), с параллельной работой генераторов на высшем напряжении 110 кВ по схеме с двумя рабочими (1 СШ, 2 СШ) и одной обходной (ОСШ) системами шин на стороне ВН с ОРУ – 110 кВ.

В целях ограничения токов КЗ системы шин секционированы на 2 секции (1 С 1 СШ, 1 С 2 СШ, 1 С ОСШ и 2 С 1 СШ, 2 С 2 СШ, 2 С ОСШ). Секции рабочих шин соединены секционными выключателями (QB–1 и Q–2), рабочие системы шин соединены разъединителями, обходная система шин соединена с рабочей шинообходными выключателями (ШОВ – 1, ШОВ – 2). Секции обходной системы шин соединены секционными разъединителями (QS ОСШ).

В данной схеме каждый элемент присоединяется через развилку двух шинных разъединителей, что позволяет осуществлять работу на любой системе шин.

Для большей надежности электроснабжения в цепях генератора устанавливаются выключатели (генераторный выключатель QG).

Питание собственных нужд (СН) и незначительной нагрузки 6 – 10 кВ осуществляется отпайкой от генераторного напряжения через трансформаторы СН и КРУ 6,3 кВ. Выбор мощности и типов основных трансформаторов (автотрансформаторов).

6.1 Выбор числа, мощности и типов трансформаторов собственных нужд

Мощность блочных основных трансформаторов связи выбирается с учётом потребителя СН.

SТР=![]() , МВА

, МВА

РГ–активная мощность генератора, МВт

РСН–активная мощность СН, МВт

QГ и QСН–реактивные мощности генератора и СН, МВар

Расход СН принимаем РСН%=15%

а) Расход мощности на СН одного турбогенератора ТВФ – 120 – 2 (станционные 1,2,3)

РУСТСТАНЦ. =510 МВт, установленная мощность генераторов станции проектная.

QСН=РСН*tgj=8.0*0.75=6.0 Мвар

QГ=РГ*tgj=100*0.75=75 Мвар

Определяем единичную мощность блочного трансформатора 1 GT,

SТР=![]() =

=![]()

б) Для генератора ТВФ–63–2 (станционный 4):

РСН=0,08*РУСТ=08*63=4,9333 МВт

QСН=РСН*tgj=4,933*0.75=3,699 Мвар

QГ=РГ*tgj=63*0.75=47,25 Мвар

Определяем полную мощность блочного трансформатора

SТР=![]() =

=![]()

в) Для генератора ТВФ–110–2 (станционные 5 и 6):

РСН=0,08*РУСТ=0,08*110=8,8 МВт

QСН=РСН*tgj=8,8*0.75=6,6 Мвар

QГ=РГ*tgj=110*0.75=82,5 Мвар

Определяем полную мощность блочного трансформатора:

SТР=![]() =

=![]()

Выбор осуществляем по условию SТРРАСЧ£SКОН

а) SТРРАСЧ=115,00 МВА подходят трансформаторы типа ТДУ–125000/110: SНОМТР=125 МВА, UВН=121±2*2,5% кВ, UНН=10,5 кВ

б) SТРРАСЧ=72,58 МВА на ВН 110 кВ подходят трансформаторы типа

ТДУ–80000/110 SНОМТР=80 МВА, UВН=115±2*2,5% Кв, UНН=10,5 кВ

в) SТРРАСЧ=126,5 МВА с учётом коэффициента перегрузки (для данного типа трансформаторов по ГОСТ–14209–85* примем

КП СИСТ=1,12;

SТР³![]() МВА, отсюда вытекает, что опять подходит

трансформатор типа ТДУ–125000/110.

МВА, отсюда вытекает, что опять подходит

трансформатор типа ТДУ–125000/110.

Теперь обоснуем выбор трансформаторов СН:

ТСН выбираем по критерию:

SСНТР-РА=РСнmax*КС, МВ*А

РСнmax–мощность затрагиваемая на питание СН блока (максимальная). Для случая

а) РСН max=0,1*РНОМГЕН =0,1*100=10 МВт;

б) РСН MAX =0,1*РНОМ ГЕН =0,1*63=6,3 МВт;

в) РСН=11 МВт.

КС–коэффициент спроса (для пылеугольных станций КС=0,8).

а) SСН =10*0.8=8 МВ*А;

б) SСН =6,3*0,8=5,04 МВ*А;

в) SСН =11*0,8=8,8 МВ*А

В целях унификации оборудования и в силу того, что значения мощностей лежат в непосредственной близости друг от друга, примем тип и мощность трансформатора по большей мощности для всех блоков. Такой мощностью является 8,8 МВА.

Так же принимаем во внимание ВН (в нашем случае генераторное 10,5 кВ) и НН-UНН=6,3 кВ, SНОМ=25 МВ*А, с расщепленной обмоткой НН (для ограничения токов КЗ), ТРДНС–25000/10. Кроме того возможна установка двух трансформаторов для резервирования СН, мощность (суммарная) которая определяется из условия 1 штуки на 9 устанавливаемых однофазных единиц.

Отсюда при 6 трёхфазных установочных трансформаторах на генераторном напряжении и на ВН–110 кВ, необходимо взять два трансформатора резервирования СН типа ТРДН мощностью 32 МВА и 40 МВА.

6.2 Определение расчётных схем и точки КЗ. Расчёт токов КЗ

Для выбора электрооборудования, аппаратов, шин, кабелей необходимо знать токи КЗ.

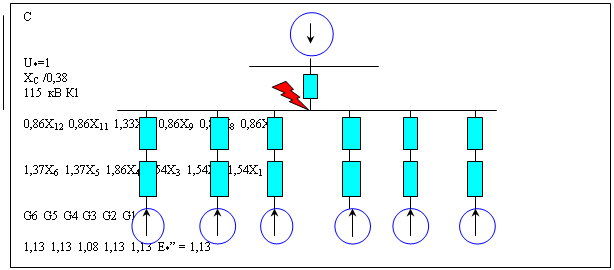

Общая электрическая схема замещения.

|

|||

|

В схеме сопротивление имеем дробное значение, где числитель–номер сопротивления, знаменатель–численное значение сопротивления.

Значение Е*²-ЭДС источника в относительных единицах.

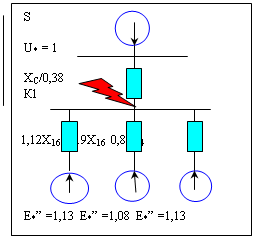

Связь с энергосистемой осуществляется по схеме «блок генератор–трансформатор» через ОРУ–110 кВ с двумя рабочими и обходной системами шин. На генераторном напряжении установлены выключатели генераторного напряжения 10.5 кВ.

Результирующая индуктивное сопротивление энергосистемы, включая эквивалентное сопротивление главной схемы АТЭЦ-2, по данным «Алматыэнерго»: хРЕЗ = 2.591 Ом; rРЕЗ = 0.214 Ом, т.е. хСИСТ = 4.97 Ом.

Расчет выполнен в относительных единицах.

Принимаем:

а) базовая мощность SБ=1000 МВ*А

б) базовый ток

![]()

в) базовое напряжение для К1 UСР=115 кВ

Сопротивления генераторов G1, G2, G3:

х1 = х2 =

х3 = х²d*(ном) *![]() Ом.

Ом.

где – х²d- относительное сверхпереходное индуктивное сопротивление по продольной оси.

Сопротивление генератора G4:

х4=![]() Ом.

Ом.

Сопротивления генераторов G5, G6:

х5=х6=![]() Ом.

Ом.

Сопротивления трансформаторов 1GT, 2GT, 3GT, 5GT, 6GT:

х7 = х8

= х9 = х11 = х12 = ![]() Ом.

Ом.

Сопротивление трансформатора 4GT:

Х10=![]() Ом.

Ом.

Сопротивление энергосистемы: хс=4,97 Ом, в относительных единицах:

х*С=![]() , в именованных:

, в именованных:

![]()

тогда ![]() , отсюда в относительных

единицах

, отсюда в относительных

единицах

х*С=![]() ,

,

где SК–мощность КЗ энергосистемы, МВ*А.

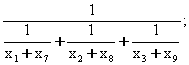

Сворачиваем схему замещения относительно точки КЗ (К1):

Х14 = (х1 + х7) // (х2 + х8) // (х3 + х9) =

=![]()

Т.к. (х1 + х7) = (х2 + х8) = (х3 + х9)

То х14 =![]()

Результирующее сопротивление цепи генератора G4:

х15=х4+х10=1,86+1,33=3,19 Ом.

Результирующее сопротивление цепи генераторов G5 и G6:

Х16=(х5+х11)/(х6+х12); т.к. (х5 + х11)=(х6 + х12), то

Х16=0,5*(х5 + х11)=0,5*(1,37+0,86)=1,12 Ом.

Результирующее сопротивление ветви энергосистемы (шин неизменного напряжения) хС=0,38 Ом (знак * опущен здесь и далее).

Начальное значение периодической составляющей тока КЗ:

IПО=![]()

Значения токов по ветвям генераторов G1, G2, G3:

IПО=![]()

Генератора G4:

IПО=![]()

Генераторов G5, G6:

IПО=![]()

Энергосистемы:

IПО=![]()

Суммарный ток периодической составляющей КЗ в точке К1 в начальный момент времени:

IПО К1=7,09+1,70+5,06+13,21=27,06 кА

Ударный ток (iу)

Максимальное мгновенное значение полного тока наступает обычно через 0,01с после начала процесса КЗ. Относительное название ударного тока, обозначается (iу) и определяется для момента времени t=0,01с.

iу =IПТ+Iпм*(1+![]() или iу =Iпм*КУ т.к.

или iу =Iпм*КУ т.к.

Iпм=IПО*![]() =IПТ*

=IПТ*![]() =const

=const

Тогда, Iу=КУ*IПТ*![]() =КУ*IПО*

=КУ*IПО*![]() , кА,

, кА,

где КУ = (1+![]() - ударный коэффициент

затухания апериодической составляющей, зависящий от постоянной времени КЗ (Та).

- ударный коэффициент

затухания апериодической составляющей, зависящий от постоянной времени КЗ (Та).

IПТ–значение периодической составляющей в любой момент времени.

Iпм–амплитудное значение периодической составляющей тока КЗ.

Та =![]() -постоянная времени тока

КЗ.

-постоянная времени тока

КЗ.

Для упрощения расчётов воспользуемся средними значениями Та и КУ и определим ударные токи по ветвям:

а) генераторов G1, G2, G3 (блоки турбогенератор–повышающий трансформатор при мощности генераторов 100-200 МВт, Та=0,26с, КУ=1,965).

iу=1,965*7,09*![]() =19,70 кА

=19,70 кА

б) генераторы G4 (блок турбогенератор 60 МВт–повышающий трансформатор на стороне ВМ при UГЕН=10,5 кВ, Та=0,15с, КУ=1,935).

iу=1,935*1,70*![]() =4,65 кА

=4,65 кА

в) генераторов G5 и G6 (Та=0,26с, КУ=1,965).

iу=1,965*5,06*![]() =14,06 кА

=14,06 кА

г) энергосистемы (Та=0,025с, КУ=1,662).

iу=1,662*13,21*![]() =31,04 кА

=31,04 кА

Суммарный ударный ток трёхфазного КЗ в точке К1:

iу К 1=19,70+4,65+14,06+31,04=69,45 кА

апериодическая составляющая тока КЗ в точке К1:

![]()

где t -время отключения КЗ, определяется по времени действия основных релейных защит (tРЗ) и полному времени отключения (tОТК.В)

Для выключателей ОРУ–110кВ tОТК.В=0,08с. Так как расчёт ведём по максимальному значению тока КЗ (IПТ = max) то tРЗ=0,01с, тогда

t=tОТК =tОТК.В+tРЗ=0,01+0,08=0,09 с.

Апериодическая составляющая тока КЗ от:

а) генераторов G1, G2, G3 (Та=0,26с).

![]()

б) генераторы G4 (Та=0,15с).

![]()

в) генераторов G5 и G6 (Та=0,26с).

![]()

г) энергосистемы (Та=0,025с).

![]()

суммарное значение:

iаt=7,093+1,320+5,062+5,100=18,575 кА

Периодическая составляющая тока КЗ в любой момент времени в точке К1:

а) генераторов G1, G2, G3:

IПОГ =7,09 кА,

IНОМ¢=![]()

![]()

по кривым имеем ![]() , а следовательно

, а следовательно

IПt=0,875*IПО=0,875*7,09=6,20 кА

б) генератор G4

IПО =1,70кА,

IНОМ¢![]()

![]() отсюда имеем

отсюда имеем

![]() , а следовательно

, а следовательно

IПt=0,83*IПО=0,83*1,70=1,41 кА

в) генераторов G5 и G6.

IПО =5,06кА,

IНОМ¢=![]()

![]()

отсюда имеем ![]() , а следовательно

, а следовательно

IПt=0,86*IПО=0,86*5,06=4,35 кА

г) энергосистемы: (ток поступающий от шин неизменного напряжения принимается неизменным во времени)

IПt=IПО=13,21 кА

Суммарное значение периодической составляющей тока КЗ в точке К1 для момента времени: t=t=0,09 c

IПt=6,20+1,41+4,35+13,21=25,17 кА

Импульс квадратичного тока КЗ (для оценки термической стойкости оборудования)

ВК = IПО2 * (tОТК+Та) = 27,062 * (0,17 + 0,14) = 227 кА2*с, где

IПО К1 = 27,06 кА, tОТК = tРЗ + tОТК.В = 0,17 с, Та = 0,14 с

Значения расчетных токов КЗ сведем в таблицу.

Сводная таблица токов КЗ

|

Точка К.З. |

Источ-ник |

IПО кА |

IПО кА |

IПО кА |

IПО кА |

IПО кА |

| К 1 | G1,G2,G3 | 7,09 | 6,20 | 19,70 | 7,09 | --- |

| G4 | 1,70 | 1,41 | 4,65 | 1,32 | --- | |

| G5,G6 | 5,06 | 4,35 | 14,06 | 5,06 | --- | |

| Система | 13,21 | 13,21 | 31,04 | 5,10 | --- | |

| Сумма | 17,06 | 25,07 | 69,45 | 18,57 | 227,00 |

6.3 Выбор коммутационной аппаратуры

Выбор выключателей и разъединителей производится по важнейшим параметрам:

-по напряжению установки UУСТ£UНОМ

-по длительному току IНОРМ £IНОМ; IМАХ£IНОМ

-по отключающей способности:

а) на симметричный ток отключения по условию

IПt£IОТК.НОМ; кА.

б) возможность отключения апериодической составляющей тока КЗ

iаt£iа НОМ = ![]() , кА,

, кА,

где iа НОМ – номинальное допускаемое значение апериодической составляющей в отключаемом токе для времени t;

bН – нормированное значение содержания апериодической составляющей в отключаемом токе, % по каталогам,

iаt - апериодическая составляющая тока КЗ в момент расхождения контактов t, кА,

t - наименьшее время от начала КЗ до момента расхождения дугогасительных контактов, t=tЗ.МИН+tС.В., с,

tЗ.МИН =0.01 с.- минимальное время действия релейной защиты,

tС.В.- собственное время отключения выключателя, с.

Если условия IПt £IОТК.НОМ соблюдаются, а iаt> а.НОМ, то допускается производить проверку, по отключающей способности, по полному току КЗ:

(![]() *IПt +iаt)£

*IПt +iаt)£![]() *IОТК.НОМ*(1+

*IОТК.НОМ*(1+![]() ).

).

-по включающей способности: iУ£iВКЛ; IПО£IВКЛ ,

где iУ - ударный ток КЗ в цепи выключателя,

IПО - начальное значение периодической составляющей, кА,

IВКЛ - номинальный ток включения выключателя (действующее значение периодической составляющей), кА,

iВКЛ - наибольший пик тока включения (по каталогу).

Заводами изготовителями соблюдается условие:

iВКЛ=КУ*![]() *IВКЛ,

*IВКЛ,

где КУ=1,8-ударный коэффициент нормированный, для выключателей. Проверка по двум условиям необходима потому, что для конкретной системы КУ может быть более 1,8.

- на электродинамическую стойкость выключатель проверяется по предельным сквозным токам КЗ: IПО£IДИН; iУ£iДИН,

где iДИН - наибольший пик (ток электродинамической стойкости) по каталогу,

IДИН - действующее значение периодической составляющей предельного сквозного тока КЗ.

Проверка по двум условиям производится по тем же соображениям, которые указаны в предыдущем пункте.

- на термическую стойкость выключатели проверяются по тепловому импульсу тока КЗ: ВК£IТЕР2*tТЕР, кА2*с,

где ВК - тепловой импульс тока КЗ по расчету,

IТЕР - среднеквадратичное значение тока за время его протекания (ток термической стойкости) по каталогу, кА,

tТЕР - длительность протекания тока термической стойкости (по каталогу), с.

6.4 Выключатели на генераторном напряжении

Расчетный ток продолжительного режима в цепи генератора определяется по формулам:

![]()

Для генераторов G1, G2, G3:

![]()

![]()

Для генератора G4:

![]()

![]()

Для генераторов G5, G6:

![]()

![]()

В целях взаимозаменяемости и унификации применяемого оборудования устанавливаем на всех генераторах однотипные выключатели по параметрам генераторов G5 и G6. Выбираем выключатель масляный ВГМ-20-90/11200 У3 (выключатель генераторный масляный, 20 кВ, номинальный ток отключения 90 кА, для умеренного климата, закрытой установки). Разъединитель – РВРЗ-20-8000.

6.5 Расчетные и каталожные данные выключателя и разъединителя на генераторном напряжении 10,5 кВ

Таблица

| Расчетные данные | Каталожные данные | |

| Выключатель ВГМ – 20 – 90/11200 У3 | Разъединитель РВРЗ – 20 – 8000 | |

|

UДЕЙСТВ. = 10,5 кВ |

UНОМ = 20 кВ |

UНОМ = 20 кВ |

|

IMAX = 7958 А |

IНОМ = 11200 А |

IНОМ = 8000 А |

|

IАt = 22,30 кА |

IА НОМ

= 1,41 * 0,2 * 90 = 25,45 кА |

--- |

|

iУ = 96,03 кА |

iДИН = 320 кА |

iДИН = 320 кА |

|

IП = 35,74 кА |

IОТК.НОМ = 90 кА |

---- |

|

BК = 5135 кА2/с |

IТЕР2 *tТЕР = 1252 * 4 = 62500 кА2 * с |

IТЕР2 *tТЕР = 1252 * 4 = 62500 кА2 * с |

Выбор выключателя и разъединителя обусловлен величиной длительно допустимого тока 11200=IНОМ³IMAX.РАСХ=7958 А.

Выключатели и разъединители в схеме сборных шин ОРУ–110 кВ (в цепи блока генератор–трансформатор).

Расчетный ток продолжительного режима в цепи блока генератор–трансформатор определяется по наибольшей электрической мощности генератора (генераторы G5 и G6 ТВФ-110-2ЕУ3 единичной мощностью S=137,5 МВ*А):

IНОРМ =IНОМ.

Т =![]() А,

А,

IMAX»(1,3–1,4)*IНОМ.Т »939 А.

Расчётные токи КЗ принимаем с учетом того, что все цепи на стороне ВН проверяются по суммарному току КЗ на шинах (точка К1).

IПО = 27,06кА, Iпt = 25,17 кА, iУ = 69,45 кА, iАt = 18,57 кА, BК=27,062*(0,17+0,14)=227 кА2*с

Выбираем масляный баковый выключатель типа У-110-2000-40У1 (серия «Урал», 110 кВ, 2000 А, ток отключения 40 кА, для умеренного климата, открытой установки). Привод к выключателю ЩПЭ–44У1.

Выбираем по каталогу разъединитель типа РНДЗ–2–110/2000 У1 (разъединитель наружной установки, двухколонковый, с двумя заземляющими ножами, на 110 кВ, 2000 А). Привод ПРН–110 М. Все расчетные и каталожные данные сведены в таблицу.

Таблица расчетных и каталожных данных для выключателя и разъединителя 110 кВ

| Расчетные данные | Каталожные данные | |

| Выключатель У110 – 2000 – 40У1 | Разъединитель РНДЗ–2–110/2000У1 | |

|

UУСТ= 110 кВ |

UНОМ = 110 кВ |

UНОМ = 110 кВ |

|

IMAX = 939 А |

IНОМ = 2000 А |

IНОМ =1000 А |

|

IПt = 25,71 кА |

IОТК.НОМ = 40 кА |

---- |

|

iАt = 18,57 кА* |

IАНОМ= |

---- |

|

IПО = 27,06 кА |

IДИН = 40 кА |

---- |

|

IУ = 69,45 кА |

IДИН = 102 кА |

IДИН = 80 кА |

|

ВК = 227 кА2*с |

IТЕР2 * tТЕР = 402 * 3 = 4800 кА2 * с |

IТЕР2*tТЕР=31,52*3=30000 кА2*с |

|

*проверка :

1,41*25,17+18,57= 54,16 кА |

|

7. Охрана труда и безопасность жизнедеятельности

7.1 Краткое описание электростанции

Алматинская ТЭЦ-2 построена в две очереди:

1 очередь строительства осуществлялась в 1978-1983 годы.

Были введены в эксплуатацию три паровых котла типа БКЗ-420-140-7С и три паровых турбины типа ПТ-80/100-130/13.

2 очередь строительства осуществлялась в 1985-1989 годы.

Введены в эксплуатацию еще четыре паровых котла БКЗ-420-140-7С,одна паровая турбина типа Р-50-130/13 и две паровые турбины типа Т-110/120-130-5.

На начало 2001 года установленная мощность станции составила:

- электрическая - 510 Мвт

- тепловая - 1176 Гкалл/ч

Располагаемая мощность составила:

- электрическая - 410 Мвт

- тепловая - 768 Гкалл/ч

Максимальная тепловая нагрузка составила 734 Гкалл/ч.

Причиной разрыва установленной и располагаемой мощности является дефицит паропроизводительности котлов, работающих на непроектном топливе.

Кроме того, из-за отсутствия потребителя пара 1,3 МПа турбина Р-50-130/13 ст. № 4 недовырабатывает электроэнергию.

Выработка электроэнергии в конденсатном режиме, особенно в летний период, ограничивается недостаточной охлаждающей способностью градирен и неудовлетворительным состоянием конденсаторов турбин.

7.1.1 Газоочистное оборудование

Для очистки дымовых газов от вредных веществ на котлах станции применяются мокрые золоуловители скрубберы МВ-ВТИ с предвключенными трубами Вентури.

Дымовые газы от котлов выбрасываются через две дымовые трубы высотой 129 м, диаметром устья 6,0 и 6,6 м. К трубе № 1 подключены котлы ст. № 1,2,3,4, к трубе № 2 котлы ст. № 5,6,7.

7.1.2 ХВО

Химводоочистка подпитки котлов работает по схеме 2-ступенчатого обессоливания с производительностью 140 м3/час.

Химводоочистка подпитки теплосети работает по схеме обработки комплексоном ИОМС или подкисления с последующей декарбонизацией. Производительность установки 7000 м3/час.

7.2 Анализ труда

На АТЭЦ-2 ежемесячно каждый третий вторник проводится день техники безопасности, цель которого является выявление нарушений техники безопасности, В его проведении в течении года принимают участия все руководители станции, начальники цехов, их заместители, начальники отделов.

Проводятся следующие комиссионные проверки:

Топливно-транспортный и котельный цех – на предмет наличия отложений угольной пыли.

Помещения аккумуляторных батарей электрического цеха.

Компрессорной станции при котельном цехе.

Комплексная проверка турбинного цеха.

Комплексная проверка котельного цеха.

Комплексная проверка химического цеха.

Комплексная проверка электрического цеха.

Комплексная проверка топливо – транспортного цеха.

Проводятся также ночные обходы и внезапные проверки состояния ТБ и охраны труда на рабочих местах руководством станции, цехов, инспекцией станции. По результатам обходов и проверок составляют приказы по станции или выдаются предписания руководителям цехов, где было обнаружено нарушение.

На АТЭЦ-2 действует кабинет техники безопасности в котором имеются:

Тренажер для обучения персонала правилам реанимации при поражении электрическим током и при других случаях остановки сердца,

Уголок противопожарной безопасности с выставкой разных видов огнетушителей,

Видеоаппаратура для просмотра учебных видеофильмов.

Кроме того кабинет техники безопасности используется в качестве учебного класса для обучения работе с электрифицированным оборудованием.

7.2.1 Состояние пожарной безопасности

Для противопожарной защиты зданий и сооружений на площадке ТЭЦ-2 предусмотрена пожарная часть (ПЧ-13) на два автохода.

Из всех зданий и сооружений предусмотрено не менее двух эвакуационных выходов, расположенных рассредоточено. Для зданий высотой 10 м и более предусмотрены выходы на кровлю из лестничных клеток или по наружным стальным лестницам, при высоте зданий более 20 м – по стальным маршевым лестницам с уклоном не более 6:1. В местах перепада высот более 1 метра предусмотрены лестницы независимо от высоты здания. В настоящее время на ТЭЦ предусмотрена противопожарная автоматика кабельных сооружений на базе аппаратуры ППС-1 и из вещательной пожарной сигнализацией ДИП-1

Приняты следующие виды противопожарной защиты зданий и сооружений соответствующие ГОСТ 12.1.033-81:

Кабельные туннели и короба, проходные полуэтажи, автоматическое тушение высокократной, воздушно – механической пеной.

В местах примыкания галереи топливо – подачи к дробильному отделению, разгрузочному устройству, башне пересыпки главного корпуса на основном тракте в местах примыкания галереи конвейера выдачи и на питателях угля предусмотрена разводка от внутриплощадочного противопожарно-хозяйственного водопровода.

В котельном цехе на отметке –11.5и 0.00 метров и в машинном зале на отметке 0.00 метров установлены противопожарные посты, переносные пеногенераторы, которые предназначены для локального пожаротушения

При возникновении дыма или повышении температуры в помещении, комбинированные извещатели системы обнаружения подают импульс:

на открытие определенных задвижек с электроприводом

на включение рабочего насоса, который забирает из резервуара готовый 6% раствор пенообразователя и нагнетает его в сеть противопожарной установки.

В котельном цехе предусмотрена установка сигнализаторов повышения температуры уходящих газов с выводами показателей на щит, а также аварийная блокировка механизмов. При выходе из строя дымососов автоматически отключаются дутьевые вентиляторы горячего угля и питатели пыли. Для тушения очагов тления и загорания топлива у молотковых мельниц и сепараторов пыли предусмотрена установка пенных огнетушителей типа ОП-5 и углекислотных ОУ-5 и ОУ- 8

В турбинном цехе наиболее опасным участком при пожаре является маслосистема турбоустановки. Для предотвращении пропитки маслом изоляции предусмотрено покрытие их кожухом из белой жести. На маслосистеме генераторов установлены автоматические газоанализаторы, подающие световой и звуковой сигналы на при содержании водорода в воздухе системы не менее 1% по объему так как установка с водородным охлаждением.

На масломазутохозяйстве для тушения пожара резервуаров с мазутом предусмотрен закольцованный противопожарный водопровод с установкой пожарных гидрантов и передвижными средствами пожаротушения. Для тушения очагов загорания в помещения мазутонасосной и маслоаппаратной предусмотрен подвод пара с ручным управлением запорной задвижкой, расположенной в безопасном месте с наружной стороны здания.

7.2.2 Микроклимат

На щитах управления, в залах вычислительной техники, кабинах, пультах и постах управлением технологическими процессами поддерживается температура воздуха 22-24 оС, относительная влажность 60-40 % и скорость движения ветра не более 0,1 м/с в соответствии с санитарными нормами микроклимата в производственных помещениях СН №4083-86. В производственных помещениях, в которых допустимые нормативные величины микроклимата не представляется возможным установить из-за технической недостижимости предусмотрены мероприятия по защите работающих от возможного перегрева: система местного конденционирования, воздушное душирование, средства индивидуальной защиты.

7.2.3 Отопление и вентиляция главного корпуса

Отопление главного корпуса производится рециркуляционными отопительными аппаратами АПВС-110/80, работающие на перегретой воде отвечающее требованиям

Воздухообмен в машинном и котельном отделениях определяется из условия удаления избытков тепла и создании температур в рабочих зонах, определяемых санитарными нормами. Технологическая компоновка главного корпуса отличается наличием сплошных перекрытий, заглублением рабочей отметки, застроенностью фасада по ряду «А» в связи установкой трансформаторов и отсутствием организованных вентиляционных проемов по ряду «Б», благодаря чему создаются непроветриваемые зоны с высокой температурой. При выборе схемы вентиляции это обстоятельство привело к применению на участках теплофикационной насосной, помещений машинного и котельного отделения вентиляции с механическим возбуждением. Приток наружного воздуха осуществляется приточными установками механической вентиляции. В летнее время предусмотрено охлаждение приточного воздуха. В машинном отделении установлено 6 приточных камер производительностью 3х40000 м3/ч и 3х9100 м3/ч, в котельном отделении 6 приточных камер производительностью 40000 м3/ч каждая. В зимний период камеры работают на смешение наружного и внутреннего воздуха. Из котельного отделения воздух удаляется дутьевыми вентиляторами.

Воздухообмен кабельных полуэтажей рассчитан на поглощение тепловыделений от электрокабелей. В помещениях распределительных устройств 6кВт и 0,4 кВт предусмотрена аварийная вентиляция. Аварийные вентиляторы включаются автоматически при достижении температуры воздуха +35 оС. приток воздуха в помещения кабельного этажа и распределительного устройства – естественный, из машинного отделения. Удаление воздуха происходит осевыми вентиляторами в сторону котельного отделения. На притоке и вытяжки установлены воздушные заслонки с электроприводами для регулирования воздушных потоков.

В помещении аккумуляторных батарей работает приточно-вытяжная вентиляция с механическим возбуждением, с отчисткой приточного воздуха. Вентиляторы размещаются в вентиляционных камерах и принимаются во взрывоопасном исполнении.

В помещениях главного щита управления и помещениях блочных щитов управления предусмотрено круглогодичное кондиционирование воздуха, рассчитанное на поглощение теплоизбытков от людей, ламп освещения и так далее. Кондиционеры работают на рециркуляции, количество наружного воздуха в смеси – 10% от общего объема приточного воздуха. Обработанный воздух подается в помещение щитов управления через двухструйные шестидиффузорные воздухораспреде-лители типа ВДШ – 2.

7.2.4 Тепловая изоляция

Тепловая изоляция с покровным слоем покрываются трубопроводы и оборудования с температурой теплоносителя выше +45оС. Выбор теплоизоляционных конструкций произведен по «информационному сообщению ОПРНТ ТЭПа от 29.03.91 г., №1-Т». для изоляции трубопроводов, в зависимости от диаметра и температуры, приняты следующие материалы: базальтовый шнур, шнур минватный в оплетке из ровинга, маты из базальтового супертонкого волокна. В качестве покровного слоя применяется металлический кожух из оцинкованной стали или алюминиевых сплавов.

7.2.5 Заземляющее устройство и молниезащита

Молниезащита зданий и сооружений ТЭЦ-2 предусмотрена в соответствии с требованиями инструкций РД 34.21-122-87, ПУЭ.

Для заземления электрооборудования, устанавливаемого в зданиях, предусматривается внутренний контур заземления, выполняемый стальной полосой сечением 40х4 и 25х4 мм2. Предусмотрено также использование для заземления стальных строительных и кабельных конструкций, присоединяемых к контуру заземления. Внутренний контур также присоединен к наружному контуру, к которому также присоединяется оборудование открыто (трансформаторы, оборудование открытого распределительного устройства 110 кВ).

7.2.6 Электробезопасность

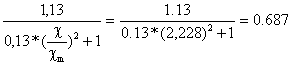

Для обеспечения необходимого уровня безопасности в зонах обслуживания электроустройств и установок в соответствии с ГОСТ 12.1.019-79 (СТ СЭВ 4830-84) предусматривается заземляющее устройства, соединяемые не менее чем в двух точках с существующим, общим для всей территории ТЭЦ, заземляющим устройством с сопротивлением не превышающим 0,5 Ом. Для защиты людей от поражения электрическим током при повреждении изоляции электрооборудование, предусмотрено заземление корпусов электродвигателей и аппаратуры и зануление светильников внутреннего и наружного освещения.