Курсовая работа: Виробництво картопляного крохмалю

Міністерство аграрної політики України

Сумський національний аграрний університет

Кафедра переробки м’яса та м’ясопродуктів

КУРСОВА РОБОТА

з дисципліни ”Загальні технології харчових виробництв”

Тема роботи: Обгрунтування та аналіз технології

виробництва крохмалю (картопляного, кукурудзяного, пшеничного, рисового).

|

Керівник роботи Студентка Група |

Неліна Катерина Петрівна Завгородня Анастасія Олександрівна ТМЯ 0503-1 |

2008

Міністерство аграрної політики України

Сумський національний аграрний університет

Кафедра переробки м’яса та м’ясопродуктів

ПОЯСНЮВАЛЬНА ЗАПИСКА

ДО КУРСОВОЇ РОБОТИ

з дисципліни „Загальні технології харчових виробництв”

Тема роботи: Обгрунтування та аналіз технології

виробництва крохмалю (картопляного, кукурудзяного, пшеничного, рисового).

|

Керівник роботи Студентка Група |

Неліна Катерина Петрівна Завгородня Анастасія Олександрівна ТМЯ 0503-1 |

2008

Міністерство аграрної політики України

Сумський національний аграрний університет

Кафедра переробки м’яса та м’ясопродуктів

Завдання на курсову роботу

з дисципліни „Загальні технології харчових виробництв”

Студентці Завгородній А.О групи ТМЯ 0503-1 III курсу

1. Тема курсової роботи: «Обгрунтування та аналіз технології виробництва крохмалю (картопляного, кукурудзяного, пшеничного, рисового)».

2. Перелік обов’язкового графічного матеріалу: апаратурно-технологічна схема виробництва цукру, усього 1 лист формату А1.

3. Рекомендована спеціальна література та матеріали: методичні вказівки до виконання курсової роботи / Суми: Сумський національний аграрний університет, 2008. — 19 с.

4. Строк виконання _______________________________________

5. Строк захисту _________________________________________

6. Дата видачі завдання «___» _______________ 2008р.

| Керівник роботи | Неліна Катерина Петрівна |

зміст

|

ВСТУП ………………………………………………………………………... 1. ОБГРУНТУВАННЯ РЕЦЕПТУРНОГО СКЛАДУ ПРОДУКТУ…………………………………………………………………. 2. АНАЛІЗ ТЕХНОЛОГІЧНОГО ПРОЦЕСУ ВИРОБНИЦТВА КРОХМАЛЮ………………………………………………………………… Підготовка сировини та механічна обробка ………………………….…… Підготовка картоплі до переробки………………………………………….. Подача картоплі у виробництво…………..………………………………... Очищення картоплі від домішок………………………………………….. Миття картоплі……………………………………………………………… Зважування картоплі…………………………………………………………. Подрібнення картоплі………………………………………………………. Термічна обробка картопляної сировини…………..………….………….. Виділення клітинного соку…………….………………………………..… Вимивання крохмалю з кашки………….…………………………………… Виділення сокової води…..…….…………………………………………….. Рафінування крохмального молока…………………………………………. Промивання дрібної мезги…………………………………………………… Промивання крохмалю…….………………………………………………… Механічне зневоднення крохмалю………..………………………………… Сушка крохмалю……………………………………………………………… Пакування готового продукту……………..………………………………… Просіювання крохмалю …………………………………………………..…. Пакування крохмалю …………………………………………………….….. 3. ОРГАНІЗАЦІЯ ЗАБЕЗПЕЧЕННЯ ТА КОНТРОЛЮ ЯКОСТІ ПРОДУКТУ………………………….…………………………………..….. 4. ВИЗНАЧЕННЯ ШЛЯХІВ РОЗВИТКУ ТЕХНОЛОГІЧНОЇ СХЕМИ……………………………………………………………………… 5. РОЗРОБКА АПАРАТУРНО-ТЕХНОЛОГІЧНОЇ СХЕМИ ВИРОБНИЦТВА КРОХМАЛЮ….…………………………………………. ВИСНОВКИ…………………………………………………………………. СПИСОК ВИКОРИСТАНОЇ ЛІТЕРАТУРИ………………………………. ДОДАТОК А. АПАРАТУРНО-ТЕХНОЛОГІЧНА СХЕМА ВИРОБНИЦТВА КРОХМАЛЮ |

с. 5 8 17 17 17 19 19 19 20 20 22 22 24 24 26 27 28 29 30 30 30 31 34 36 37 39 40 42 |

ВСТУП

Рослини, що є джерелами крохмалю, завжди були важливою частиною раціону травлення людини, що дає 70-80% споживаних калорій. Завдяки широкій поширеності цих рослин, а також із-за низької вартості, легкості модифікації і поновлюваності джерел недивно, що знайшлося багато способів нехарчового застосування крохмалю. В даний час крохмаль використовується в єднальний покриттях, пенах, наповнювачах, пластиках, клеях і модифікаторах в'язкості.

Найбільшим споживачем крохмалів є паперова промисловість, яка одержує більше 60% всього крохмалю, що виробляється. Ще 15% використовує харчова промисловість і стільки ж - всі інші, разом узяті, споживачі.

Немодифіковані і модифіковані крохмалі і глюкоза використовуються в харчовій промисловості з однією або декількома з наступних цілей:

· Безпосередньо як клейстеризований| крохмаль, кисіль і тому подібне

· Як загусник, завдяки в'язким властивостям (у супах, дитячому харчуванні, соусах, подливах і так далі)

· Як наповнювач, що входить до складу твердого вмісту супів, пирогів

· Для зв'язування, закріплення маси і запобігання висиханню в процесі приготування ковбаси й м’ясних продуктів.

· Як стабілізатори, завдяки високій здатності крохмалю утримувати вологу.

Використання в харчовій промисловості

Виробництво хлібобулочних виробів. Хоча крохмаль і так є основним компонентом муки, мистецтво хлібопечення у великій мірі залежить від характеристик білка муки. Крохмаль використовується в печиві, збільшуючи об'єм і додаючи хрусткість.

Виробництво кондитерських виробів. Основне застосування крохмалю в кондитерській промисловості полягає у виробництві карамелей, кондитерської маси і інших видів солодощів як інгредієнт і при виготовленні виробів з розплаву або для посипання солодощів, щоб запобігти їх злипанню.

Використання в паперовій промисловості. Паперова промисловість є найбільшим споживачем крохмалю, завдяки його специфічним властивостям, а також щодо низької ціни і поновлюваності ресурсів. Різні види крохмалю використовуються на різних стадіях виробництва паперу:

- Використовується для підвищення міцності паперу, для додавання надання пружності і стійкості до стирання і зламу; також додавання добавляти крохмалю в паперову масу сприяє утриманню наповнювача.

- Для поліпшення покращання зовнішнього вигляду і друкарських властивостей паперу, збільшення міцності.

- У виробництві картону крохмаль застосовується як для проклеювання плоских шарів, так і для склеювання листів гофрокартона.

Виробництво клеїв. Крохмаль є поширеною основою для виробництва клеїв, який найчастіше застосовується для склеювання паперу до таких матеріалів, як скло, мінеральна вата і глина. Крохмаль, крім того, може служити таким, що прекрасно склеює такі непаперові матеріали, як вугілля і вугільні брикети, мінеральна вата в стельових керамічних елементах.

Найчастіше для приготування клею використовують кукурудзяний, картопляний крохмалі.

Крохмаль - харчовий продукт, білий під мікроскопом зернистий порошок, нерозчинний в холодній воді, в гарячій воді набухає, утворює колоїдний розчин (крохмальний клейстер).

Крохмаль є кінцевим продуктом асиміляції вуглецю рослинами, їх резервною поживною речовиною. Крохмаль відкладається в цибулинах, бульбах, плодах, ягодах, а також в листі та стеблах.

Крохмаль складає основну частину найважливіших продуктів харчування: муки - 75-80%, картоплі - 25%. Міститься також в пшениці, кукурудзі, рисі та ін. Він легко перетравлюється в шлунково-кишковому тракті. У шлунковому тракті крохмаль піддається гідролізу і перетворюється на глюкозу, яка засвоюється організмом.

Крохмаль не має смаку. Володіє відмінною властивістю розчинятися у воді.

1. ОБГРУНТУВАННЯ РЕЦЕПТУРНОГО СКЛАДУ ПРОДУКТУ

Картопля.

Картопля — багаторічна рослина південноамериканського походження. З Південної Америки в Європу картоплю завезли в другій половині XVI ст.

В даний час нині це широко поширена культура. У світовому виробництві сільськогосподарської продукції картопля займає позичає одне з перших місць разом з поряд з рисом, пшеницею, кукурудзою.

У нашій країні картоплю обробляють як однорічну рослину на площі майдані більше 8 млн. га з із валовим збором збиранням його більше 100 млн. т. в рік.

Картопля яляється цінним продуктом харчування. Вона багата вуглеводами, в основному у вигляді крохмалю, і білком. Білок картоплі по біологічній цінності стоїть вище за білки багатьох інших рослин. Якщо біологічну цінність курячого білка прийняти за 100%, то цінність білка пшениці складе 64%, а білка картоплі — 85 %.

Як і овочі, картопля є найважливішим джерелом вітаміну С. Картопля є цінною технічною культурою. З одиниці площі він дає в 3-5 разів більше крохмалю чим злакові культури. Картопля - найважливіша сировина для виробництва крохмалю, спирту і інших продуктів. Разом з кукурудзою він є основним видом сировини для виробництва крохмалю і крохмалепродуктів. Картопля - бульбоплід, що є потовщеним і укороченим підземним стеблом стеблиною рослини. У міру зростання зросту підземні стебла стеблини (столони) потовщуються і поступово перетворюються на бульби. Клубень є з'являється сховищем запасних поживних речовин. Форма і забарвлення фарбування бульб різні, характерні вдача для кожного сорту гатунку картоплі. Вони бувають круглі, овальні, округло-овальні, подовжено-овальні, ріпові, бочковидні з із дрібними мілкими, середніми і глибокими очками. У очках закладаються заставляють бруньки, що покояться. Для виробництва крохмалю і інших цілей найбільшу цінність представляють уявляють бульби круглі. Вони більш придатні для механізації робіт і зручніші при митті і очищенні картоплі.

Забарвлення бульб буває біле, біле з жовтизною, червоне з відтінками від ясно-рожевого до інтенсивно-червоного і синьо-фіолетового кольорів. М'якоть бульби найчастіше біла, в певному ступені жовтувата. У окремих сортів вона червона або синьо-фіолетова.

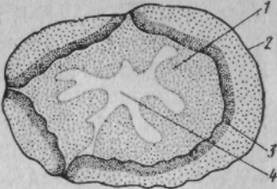

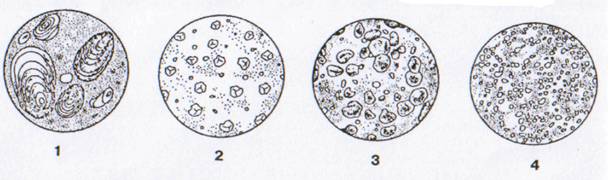

Будова бульби картоплі приведена на рис. 1.1. Поверхня бульби покрита твердою шкіркою, що складається з відмерлих товстостінних клітин, наповнених висохлою протоплазмою. Шкірка разом з розташованими під нею декількома шарами кліток (перидерма) є захисним шаром, що оберігає бульбу від висихання, проникнення всередину мікробів і інших зовнішніх дій. Основна крохмалевмісна частина бульби — це зовнішня серцевина (паренхіма). У внутрішній серцевині зміст крохмалю значно менший.

|

Хімічний склад бульби картоплі різний і змінюється залежно від сорту, грунтово-кліматичних умов і тривалості зберігання і інших причин.

Межі коливання вмісту основних речовин бульб картоплі приведені в таблиці. 1.1. Хімічний склад бульб має вирішальне ухвальне значення у визначенні якості картоплі того або іншого призначення.

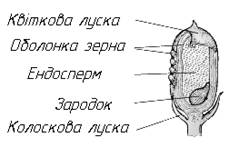

Приблизно на 3/4 своєї маси картопля складається з води. Близько 80% сухих речовин бульб складає крохмаль (див. рис.1.5, таб. 1.7). Крохмаль є основним і найважливішим вуглеводом картоплі. Вміст його обумовлений сортом і коливається залежно від грунтово-кліматичних умов. У картоплі ранніх сортів крохмалю більше, ніж в пізніх. У сухий час зростання картоплі крохмалю в нім накопичується більше, ніж в дощовий і холодний. Проте збільшення опадів в теплу погоду сприяє підвищенню крохмалистості (відношення маси крохмалю до всієї маси бульби, виражене в %). Бульби однієї і тієї ж рослини розрізняються за змістом крохмалю. Як правило, крохмалю більше в бульбах середнього розміру.

Таблиця 1.1. Вміст основних речовин у бульбі картоплі

| Речовини | Склаб бульби картоплі, % до сирої маси | |

| мінімальне | максимальне | |

| Вода | 63,2 | 86,9 |

| Сухі речовини | 13,91 | 36,8 |

| В тому числі | ||

| крохмаль | 8,0 | 29,4 |

| клітковина | 0,2 | 3,5 |

| цукри | 0,1 | 8,0 |

| азотні речовини (сирий протеїн) | 0,7 | 4,6 |

| жири | 0,04 | 1,0 |

| мінеральні речовини (зола) | 0,4 | 1,9 |

| органічні кислоти | 0,1 | 1,0 |

Кукурудза.

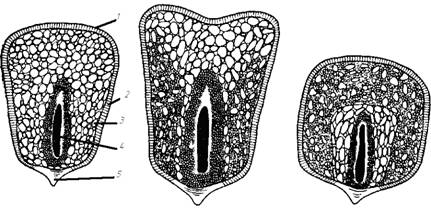

Плід кукурудзи, як і інших злакових рослин, — зернівка. Вона значно відрізняється від зерна інших злакових культур, по-перше, своїми розмірами. У більшості сортів і гібридів кукурудзі маса 1000 зерен складає 170-800 грамів, у зерна пшениці – 30-40г. Кукурудза має різноманітні форми і забарвлення. На відміну від зерен інших злакових культур зерно кукурудзи має дуже великий зародок. Маса його складає від 7,6 до 15,4 % від маси зерна, тоді як маса зародка пшениці — 2,5-4,2%. Зерно кукурудзи має складну будову (рис. 1.2). Зверху зерно покрите плодовою оболонкою, що складається з міцного і щільного шару ущільнених клітин клітин (перикарпія) і дуже тонкої напівпрозорої мембрани (насінної оболонки), яка не має клітковинної структури. Перикарпій утворений вузькими довгастими клітинами клітинами з потовщеними стінками і простими порами.

Насінна оболонка захищає зерно від проникнення паразитистих грибків, шкідливих рідин. Присутність пігменту в насінній оболонці зумовлює забарвлення зернівки.

Під насінною оболонкою знаходяться перебувають зародок і ендосперм. Ендосперм представлений товстостінними клітинами клітинами, заповненими крохмалем (див. рис. 1.5, таб 1.7). Самий зовнішній шар ендосперма, що складається з великих прозорих клітин, називають алейроновим.

Рис. 1.2. Схема будови зерна кукурудзи різних ботанічних груп

|

По периферії зерна розташований рогоподібний ендосперм, крохмальні зерна в нім, як правило, багатогранні, дрібні. Вони ніколи не заповнюють порожнини клітин суцільно. Проміжки між клітками заповнені зернистими протеїновими відкладеннями. У борошнистій частині ендосперма, розташованій всередині зерна, крохмальні зерна округлі, більші, вони повністю заповнюють порожнину клітин і майже не зв'язані між собою.

Збоку, в нижній частині зернівки, розташований зародок з квітконіжкою (щитком), якою він прикріпляється до качана. Він займає більше третини площі подовжнього розрізу зерна, дуже багатий жиром. На місці зіткнення щитка із зародком є шар циліндрових всмоктуючих кліток - перинхемна тканина.

Кількісне співвідношення морфологічних частин зерна у різних сортів кукурудзи різне. Воно залежить і від грунтово-кліматичних умов зростання кукурудзи. На масову частку оболонки доводиться 5-6 %, на долю зародка 8-14%, на частку ендосперма 79-85 % (до сухої речовини).

При зволоженні зерно можна розділити на складові частини, що покладене в основу технології переробки зерна кукурудзи на крохмаль.

Основними речовинами, які визначають поживну і господарчу цінність зерна кукурудзи, є білкові речовини, крохмаль, цукор і жир. Вміст цих речовин коливається вагається в широких межах і залежить від природи зерна і умов вирощування.

Середній хімічний склад основних ботанічних підвидів кукурудзи (зубовидної, крем'янистої, крохмалистої), які широко розповсюджені у нас в країні, приблизно однаковий. Але та він може значно розрізнятися у біля кукурудзи одного і того ж підвиду, вирощеної в різних грунтово-кліматичних умовах.

Середній хімічний склад зерна приведений в таблиці 1.2.

Таблиця 1.2. Хімічний склад зерна кукурудзи

| Частини зерна | Масова частка зерна, % | Склад зерна кукурудзи, % | ||||

| крохмаль | цукор | білок | жир | зола | ||

| Ендосперм | 81,9 | 86,4 | 0,64 | 9,4 | 0,8 | 0,31 |

| Зародок | 11,9 | 8,2 | 10,80 | 18,8 | 34,5 | 10,10 |

| Оболонка | 5,3 | 7,3 | 0,34 | 3,7 | 1,0 | 0,84 |

В порівнянні з іншими зерновими культурами кукурудза містить утримує максимальну кількість вуглеводів в зерні (75,85%).

|

Пшениця.

Зерно пшениці складається з декількох анатомічних частин – оболонок, ендосперма, зародка та ін., які характеризуються різними фізіологічними функціями і в зв’зку з цим мають різну будову та хімічний склад (див. таб. 1.3).

Близько 4/5 маси зернівки складає ендосперм. Це характерно для більшості злаків - пшениці, вівса, ячменю та інших.

Зерно пшениці має складний хімічний склад (див. таб. 1.4). При оцінці технологічних і поживних властивостей зерна велике значення має кількісне співвідношення, анатомічних частин - зародка, оболонок, ендосперма.

Зародок містить багато повноцінних білкових речовин, жирів, вуглеводів, а також вітамінів.

Ендосперм – джерело білків та крохмалю. Зі злакових культур найбільш багаті білками зерна пшениці 11-18%.

Таблиця 1.3. Співвідношення анатомічних частин зерна пшениці

| Частина зернівки | Масова частина зерна, % |

| Оболонки | 5,5 - 8,0 |

| в тому числі: | |

| плодові | 3,3 - 6,0 |

| сіменні | 1,1 - 2,0 |

| алейроновий шар | 6,8 - 8,8 |

| ендосперм | 77,0 - 82,0 |

| зародок | 1,5 - 3,0 |

Крохмаль міститься в клітинах ендосперма у вигляді крохмальних зерен (див. рис. 1.5, таб 1.7). Він являється важливим запасним вуглеводом зерна, а вуглеводи в живому організмі – джерело енергії, необхідної для біохімічних процесів організма. З найпростіших цукрів у складі зерна найбільше значення мають глюкоза та фруктоза. Жири – важливий енергетичний матеріал для організма людини та носій розчинних в жирах вітамінів А, D, Е, К. Окрім цих вітамінів пшениця являється джерелом водорозчинних вітамінів В1, В2, РР, необхідних в харчуванні людини.

Таблиця 1.4. Хімічний склад зерна пшениці.

| Речовини | Склад зерна, г на 100 г. Маси зерна |

| Вода | 14 |

| Білки | 12,5 |

| Жири | 1,9 |

| Вуглеводи | 67,5 |

| Крохмаль | 54,9 |

| Зола | 1,8 |

| Вітамін A | 0.01 мг |

| Вітамін B1 | 0.4 мг |

| Вітамін B2 | 0.1 мг |

| Вітамін B3 | 1.2 мг |

| Вітамін B6 | 0.6 мг |

| Вітамін B9 | 46.0 мкг |

| Вітамін E | 6.5 мг |

| Вітамін H | 11.6 мкг |

| Вітамін PP | 4.9 мг |

Рис.

Рис – одна з найцінніших круп’яних культур, рід трав’янистих рослин родини м’ятликових.

Рис являється дуже корисним продуктом з ряду причин, він містить багато крохмалю та клітковини (див. рис. 1.5, таб. 1.7). Рис має низький рівень вмісту натрію та містить вітамін В, нікотинову кислоту та калій.

Рисове зерно – сировина для виробництва рисової крупи та крохмалю.

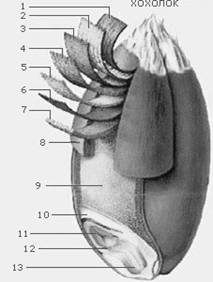

Цільне зерно риса складається з зовнішньої доволі міцної оболонки, яка легко відділяється, під якою знаходиться бурого кольору зерно, забарвлення якого визначається декількома шарами шкірки (див. рис. 1.4). Вони містять близько 85% масла, 10% білка, 80% тіаміну, 70% мінеральних речовин та целюлози, проте при очищенні (шліфуванні) риса повністю видаляються разом із зародком.

|

Під шкіркою знаходиться поживний запас зерна – ендосперм, який і продається у вигляді білого рису, який називається шліфований або полірований. Він містить 90–94% крохмалю та 6–10% білка, проте дуже бідний вітамінами групи В та мінеральними речовинами (див. таб. 1.5).

За типом зерна рис поділяється наступним чином:

- довгастий рис («індика»);

- рис з середнім розміром зерна;

- круглий рис.

За способом обробки рис поділяється на такі види:

- коричневий рис з мінімальною обробкою зерна;

- білий відшліфований рис;

- пропарений рис, оброблений парою для зберігання максимальної кількості вітамінів та мікроелементів.

Таблиця 1.5. Хімічний склад зерна рис у

| Речовини | Склад зерна, г на 100г. маси зерна |

| Вода | 14 |

| Білки | 7,3 |

| Жири | 2,0 |

| Вуглеводи | 63,1 |

| Крохмаль | 55,2 |

| Зола | 14,6 |

| Вітамін B1 | 0.5 мг |

| Вітамін B2 | 0.1 мг |

| Вітамін B3 | 0,6 мг |

| Вітамін B6 | 0.5 мг |

| Вітамін B9 | 35.0 мкг |

| Вітамін E | 1,0 мг |

| Вітамін H | 12,0 мкг |

| Вітамін PP | 3,8 мг |

Оскільки в нашій країні найпошириніше виробництво крохмалю з картоплі, то в курсовій роботі буде розглянуто технологію виробництва саме цього продукту.

Картопляний крохмаль, на відміну від інших видів крохмалю є одним з найбільш багатофункціональних сировинних продуктів в харчовій промисловості. Його вигідно відрізняє здатність до утворення дуже в’язких і прозорих гелів. У виробництві продуктів харчування крохмаль використовується для надання продуктам відповідної текстури, вигляду (стану), збереження вологи, покращення консистенції і стійкості під час зберігання.

Аналіз рецептури картопляного крохмалю подано у вигляді таблиці 1.6.

Таблиця 1.6. Аналіз рецептури виробництва картопляного крохмалю.

| Вид сировини | Питома вага у рецептурі, % | Функціонально- технологічні властивості | Вплив на якість готової продукції | Вимоги до якості сировини |

| Картопля | 100 | Шляхом механічного подрібнення має здатність до утворення картопляної кашки з подальшою переробкою в сухий крохмал.ь | На якість крохмалю (колір, консистенція, вологість та ін.) впливає сорт картоплі, умови вирощування, зберігання, механічної та термічної обробки в процесі виробництва. |

Вимоги згідно ДСТУ 4644:2006 «Крохмаль. Правила приймання та методи відбирання проб» ДСТУ 4286:2004 «Крохмаль картопляний. Технічні умови» |

Рис. 1.5. Крохмальні зернятка

|

Таблиця 1.7. Розміри крохмальних зерен.

| Вид крохмалю | Розмір зерен, мікрон |

| Картопляний | 110 |

| Кукурудзяний | 50-50 |

| Пшеничний | 30-40 |

| Рисовий | 10 |

2. АНАЛІЗ ТЕХНОЛОГІЧНОГО ПРОЦЕСУ ВИРОБНИЦТВА КАРТОПЛЯНОГО КРОХМАЛЮ

Крохмальні зерна в картопляній бульбі поміщені в спеціальну оболонку, яка створює його рослинну клітину. У клітині зерна крохмалю знаходяться в середовищі клітинного соку.

Основне завдання картоплекрохмального виробництва полягає в тому, щоб розірвати якомога більше оболонок клітин картопляної бульби і потім очистити крохмальні зерна, що звільнилися, від розчинних і нерозчинних домішок. Отже, весь процес виробництва картопляного крохмалю включає в основному механічні операції.

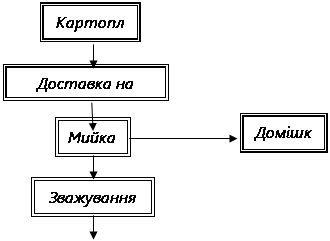

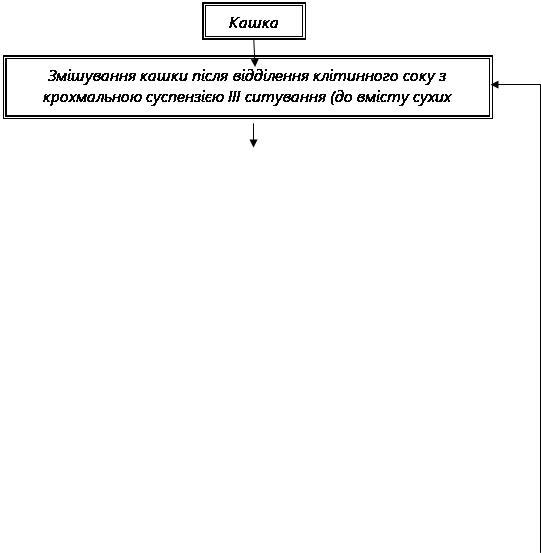

Технологічний процес виробництва картопляного крохмалю складається з двох етапів: отримання сирого картопляного крохмалю (див. рис. 2.6) з подальшим отриманням сухого картопляного крохмалю.

Технологічний процес сирого картопляного крохмалю складається з 4 найважливіших етапів:

1 – підготовка сировини та механічна обробка;

2 – термічна обробка;

3 – пакування готового продукту.

Залежно від вживаного технологічного устаткування картоплепереробні підприємства мають і специфічні схеми. Проте основні стадії виробництва сирого крохмалю залишаються однаковими у всіх різновидах технологічних схем.

2.1. Підготовка сировини та механічна обробка

2.1.1. Підготовка картоплі до переробки

Для отримання крохмалю високої якості і забезпечення надійної і ефективної роботи картоплетерок, а також для обліку картоплі, що поступила, проводять його спеціальну підготовку. В процес підготовки картоплі до переробки входять наступні операції: подача у виробництво; очищення від домішок; миття і зважування.

|

|||

|

![]()

![]()

![]()

Кашка

Кашка

![]()

Крохмальне молоко Кашка

|

|||||||||

Крохмальне молоко

|

|||

Крохмальне молоко

![]()

![]()

![]()

Рисунок 2.6. Принципово-технологічна схема отримання сирого крохмалю

2.1.2. Подача картоплі у виробництво. Картоплю зі склада-картоплеприймача в мийне відділення подають за допомогою гідротранспортерів.

Гідравлічний транспортер представляє собою жолоб різного по величині і формі поперечного перетину, розташований з певним нахилом до місця подачі. У головну частину жолоба безперервно подають воду, яка захоплює за собою картоплю. В кінці жолоба зазвичай розташовують решітку. Через решітку видаляється транспортерна вода, а картоплю подають на миття.

Жолоб гідравлічного транспортера виготовляють найчастіше з цегли з подальшим цементуванням або з бетону. Матеріалом для гидротранспортера також можуть служити листове залізо або дерево.

Жолоби в поперечному перетині можуть мати форму прямокутника із зрізаними або закругленими внизу кутами, а також з основою закругленої або овальної форми.

Продуктивність гідравлічного транспортера залежить від кількості води, що подається в жолоб, його форми і розмірів, поперечного перетину, нахилу і шорсткості поверхні.

Чим більше нахил жолоба, тим більше швидкість руху потоку і тим більше продуктивність транспортера. Для того, щоб канавка гідротранспортера менше забивалася піском і камінням у разі установки на гідротранспортері каменеловушки, нахил гідротранспортера роблять більше. При гідротранспортуванні картопля частково відмивається від бруду. Чим довше транспортер, тим краще відмивається картопля.

2.1.3. Очищення картоплі від домішок.

Картопля, що поступає па переробку, має бути повністю звільнена від важких і легких домішок. Важкі домішки можуть вивести з ладу робочі органи картоплемийки і картоплетерки, що призводить до значних простоїв виробництва. Для видалення важких домішок з картоплі на заводах встановлюють каменеловушки різних типів.

2.1.4. Миття картоплі.

Перед подрібненням картопля має бути остаточно звільнена від сторонніх домішок і відмита від бруду.

Для остаточного звільнення картоплі від бруду й інших домішок використовують спеціальні машини — картоплемийки. Для цих цілей застосовують мийки відрядного (кулачкового) типу із зануреними або напівзануреними у воду билами. У мийках бильного типу в камерах з напівзануреними билами картопля тісно притиснута одна до одної і при постійному перемішуванні билами від неї добре відділяється бруд. У мийках і камерах із зануреними билами представляється можливість ще раз відокремити від бульб бруд і видалити з мийки легкі домішки. У цих же камерах також відділяються важкі домішки.

2.1.5. Зважування картоплі.

Для правильної оцінки роботи крохмального заводу ведуть точний облік сировини, що поступає. Облік картоплі дозволяє визначати продуктивність заводу в окремі проміжки часу (годину, зміну, добу), коефіцієнт вивільнення крохмалю і його втрати при виробництві. Коефіцієнт вивільнення крохмалю представляє собою процентне відношення маси абсолютно сухого крохмалю, отриманого у виробництві, до маси абсолютно сухого крохмалю, що поступив з картоплею.

На більшості заводів картоплю зважують на порційних автоматичних вагах з відкидним днищем. Періодично (один раз в три доби) ваги перевіряють шляхом контрольного зважування. Під час роботи стежать за тим, щоб картопля поступала рівномірно, щоб ваги знаходидися в чистоті, всі шарнірні з’єднання не рідше одного разу на десять днів змащують. Допустима похибка при зважуванні складає ±0,5%.

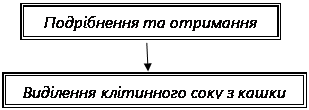

2.1.6. Подрібнення картоплі.

Процес подрібнення картоплі полягає в тому, щоб розірвати якомога більше клітин бульб і вивільнити з них крохмальні зерна. При розтині більшості клітин картоплі виходить суміш, що складається з розірваних і нерозірваних рослинних клітин, клітинного соку і крохмальних зерен. Ця суміш називається картопляною кашкою. Крохмаль, що залишається в нерозірваних клітинах, в процесі виробництва втрачається разом з відходами — картопляною мезгою. Цей крохмаль прийнято називати зв'язаним, а крохмаль, що вивільняється з клітин, - вільним.

Процес подрібнення картоплі характеризується коефіцієнтом подрібнення, який свідчить про повноту вивільнення крохмальних зерен з клітин. Коефіцієнт подрібнення визначається відношенням вільного крохмалю до всього крохмалю, що міститься у відмитій картоплі або в подрібненій кашці.

Найчастіше коефіцієнт подрібнення виражають у відсотках визначають по формулі (2.1):

![]() (2.1)

(2.1)

де К - коефіцієнт подрібнення картоплі, %;

А - маса вільного крохмалю в 100 гр. кашки, грам;

В - маса зв'язаного крохмалю в 100 гр. кашки, грам.

Коефіцієнт подрібнення картоплі має важливе значення, оскільки від нього в значній мірі залежить вихід крохмалю і всі пов'язані з ним техніко-економічні показники виробництва. Найбільш поширеними і ефективними машинами для подрібнення картоплі є картоплетерки.

Картоплетерка СТМ-100 складається з чотирьох основних частин: корпусу, кожуха, барабана і двох притискних колодок. Корпус і кожух виготовлені з сірого чавуну і кріпляться один до одного за допомогою шарнірних петель.

У корпусі на горизонтальному валу розташований основний робочий орган — барабан. Кріплення валу з барабаном здійснюється за допомогою з'єднання шпони. Вал барабана встановлений на двох роликових підшипниках і приводиться в обертання від електродвигуна через муфту зчеплення. Підшипники знаходяться в спеціальних корпусах, які за допомогою болтів кріпляться до корпусу терки. Барабан разом з валом, підшипниками і муфтою зчеплення виймається з корпусу. Зовнішня поверхня барабана складається із зубчатих пил, укладених між сталевими прокладками, що калібруються. Кінці прокладок і пил вставлені у виїмки бортів барабана і за допомогою парних клинів стислі. Вони утворюють на робочій поверхні вісім окремих секцій. Картоплетерка забезпечена двома чавунними притискними колодками: верхньою і нижньою. Робоча поверхня верхньої колодки набрана із сталевих планок, а нижньої — з пил. Верхня притискна колодка розташована в знімній частині кожуха, нижня закріплена в корпусі. Регулювання зазору між колодками і барабаном здійснюється| за допомогою індивідуальних притискних пристроїв|устроїв|, які складаються| з|із| двох маховиків і болта. Картоплетерки оснащені решітками з листової сталі.

2.2. Термічна обробка картопляної сировини

2.2.1. Виділення клітинного соку.

Звільнений з клітин картоплі клітинний сік, при його подрібненні, представляє суміш розчинених у воді білків, амінокислот, цукрів, мікроелементів, вітамінів та інших речовин. Натуральний клітинний сік містить 4,5-7,0 % сухих речовин. У нього переходить близько 20 % всіх сухих речовин картоплі.

Клітинний сік що виділяється на початку виробництва, зменшує піноутворення на подальших операціях, збільшує продуктивність технологічного устаткування і насосів, сприяє повторному використанню процесових вод і значному скороченню кількості стічних вод крохмального виробництва і їх забрудненості. Крім того, під дією кисню повітря відбувається окислення деяких складних речовин клітинного соку, що приводить до потемніння крохмалю і зменшення в’язкості отримуваного з нього клейстеру.

Для раціонального використання цінних речовин картоплі, поліпшення якості крохмалю, що виробляється, і збільшення його виходу клітинний сік виділяють в концентрованому вигляді.

Клітинний сік виділяють на центрифугах. Це відстійні горизонтальні центрифуги бізперервної дії зі шнековим вивантаженням осаду.

Клітинний сік здатний утворювати стійку піну. Для зменшення кількості піни, що утворюється, виключають підсос повітря в живлячих комунікаціях і забезпечують безперервне відведення клітинного соку.

Для забезпечення постійного виведення клітинного соку з центрифуги і транспортувань його на наступну технологічну операцію в конструкції машини передбачений спеціальний вузол - напірний диск. Робота його грунтується на використанні гідростатичного натиску клітинного соку, що виходит з центрифуги.

Зневоднена на центрифугах кашка представляє собою липкий тістоподібний продукт. При центрифугуванні він з великою силою ударяється об стінки камери вивантаження осаду і поступово на них нашаровується. Це може привести до великого накопичення його в камері вивантаження і підпору ротора, що обертається. Для усунення цього недоліку в камеру вивантаження осаду підводиться вода, за допомогою якої осад переміщається в приймальний сбірник. Приймальний сбірник для кашки доцільно вмонтовувати безпосередньо під камерою вивантаження осаду, обладнав його мішальним механізмом. При цьому забезпечується вільний викид осаду і гарне|добре| його перемішування з промивною водою.

Основна вимога до центрифуг зводиться до того, щоб виділити з кашки якомога більше клітинного соку з найменшими втратами вільного крохмалю.

Якість роботи центрифуг оцінюється коефіцієнтом виділення клітинного соку. Він є відношенням кількості виділеного на центрифузі соку до всього вивільненого при подрібненні кашки клітинного соку і виражається в процентах (2.2).

![]() (2.2)

(2.2)

де К — коефіцієнт виділення клітинного соку %;

А — кількість вільного клітинного соку в початковій кашці, кг;

В — кількість виділеного клітинного соку, кг.

Коефіцієнт виділення клітинного соку залежить від ступеня зневоднення початкової кашки, яка в свою чергу визначається конструктивними особливостями центрифуг і частотою обертання ротора.

Чим більше внутрішній діаметр циліндрової частини ротора, частота обертання і час знаходження продукту в центрифузі, тим більше зневоднюється кашка і більше коефіцієнт виділення клітинного соку.

Втрати вільного крохмалю з клітинним соком регулюються якістю і кількістю продукту, що поступає в машину.

При інших різних умовах розбавлення початкової кашки водою сприяє зменшенню втрат крохмалю з соком і збільшенню продуктивності центрифуги.

Для ефективного використання клітинного соку прагнуть виділити його в більш концентрованому вигляді. Проте при перекачуванні нерозбавленої картопляної кашки поршневі насоси мають низьку продуктивність.

Для полегшення транспортування кашку розбавляють в збірнику перед насосом чистою або процесовою водою в співвідношенні від 1:1 до 1:2. При цьому виділяють слабкоразбавлений клітинний сік з концентрацією сухих речовин 3,5-5% в кількості 70 % і більше залежно від ступеня розбавлення кашки водою і типу вживаної для цього центрифуги. Вміст сухих речовин в осіданні після центрифуги залежно від її конструкції коливається в межах 32-43 %. Втрати крохмалю з клітинним соком при гарній роботі центрифуги складають 0,5-0,6 гр./л.

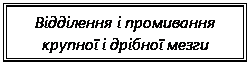

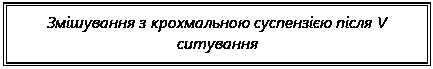

2.2.2. Вимивання крохмалю з кашки. Кашка після виділення з неї більшої частини концентрованого клітинного соку і розбавлення процесовою водою або рідким крохмальним молоком є водною суспензією, що включає зерна крохмалю, розірвані і нерозірвані картоплі, а також розчинні речовини клітинного соку, що залишилися в кашці.

Для очищення крохмалю від нерозчинних домішок (мезги), що залишилася, кашку промивають водою на ситових апаратах різних конструкцій і по різних схемах.

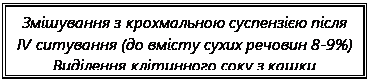

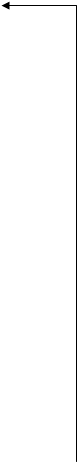

Найбільш поширено дві схеми: з роздільним промиванням крупної і дрібної мезги на відцентрових ситах і сумісним промиванням крупної і дрібної мезги на дугових ситах. Станція вимивання крохмалю з кашки призначена для максимального відділення вільних зерен крохмалю разом з дрібною мезгою від крупної мезги. Вимивання крохмалю з кашки проводять на барабанно-струнних і відцентрово-лопатевих ситах по наступній схемі, представленій на рис.2.7.

2.2.3. Виділення сокової води.

На станції виділення клітинного соку з основного виробництва виводиться 60-70% вільних розчинних речовин, що містяться в подрібненій картоплі. Велика частина розчинних речовин, що залишилися, в процесі вимивання крохмалю з кашки розбавляється свіжою або процесовою водою і разом з крохмалем і дрібною мезгою переходить в підситовий продукт. Концентрація сухих речовин в цій суспензії 3-4 %. Розбавлений клітинний сік (рідка фаза цієї суспензії) називається соковою водою. При знаходженні на повітрі вона швидко забарвлюється в темно-коричневий колір. Фарбувальні речовини сокової води погіршують колір крохмалю. Для поліпшення кольору крохмалю отриману при відмиванні крохмалю з кашки суспензію негайно звільняють від більшої частини сокової води, відокремлюючи її центрифугуванням.

![]() Крохмальна суспензія

Крохмальна суспензія

Мезга (вміст сухих речовин 15-17%)

|

|

![]()

![]() Кашка

Кашка

![]()

![]()

![]()

Крохмальна суспензія Мезга (вміст сухих речовин 10-12%)

|

|||||||||

![]() Крохмальна суспензія

Крохмальна суспензія

![]()

![]()

Мезга (вміст сухих речовин 7-9%)

|

|||

![]() Крохмальна

суспензія

Крохмальна

суспензія

![]()

![]()

Мезга (вміст сухих речовин 4,5-6%)

Мезга (вміст сухих речовин 10-12%)

Рисунок 2.7. Схема роботи ситової станції заводу

У картоплекрохмальній| промисловості для відділення сокової води застосовують горизонтальні відстійні центрифуги зі шнековим вивантаженням осаду.

Якість роботи центрифуг оцінюється вмістом вільного крохмалю в соковій воді і ступенем зневоднення осаду. Промислові центрифуги забезпечують зневоднення осаду до 33-40% сухих речовин і вмісту вільного крохмалю в соковій воді до 0,3 гр./л. Збільшення концентрації початкової суспензії і її кількості сприяє зростанню втрат крохмалю з соковою водою. Вміст сухих речовин в осіданні зменшується, а втрати крохмалю з соковою водою збільшуються при зростанні вмісту мезги в початковій суспензії. Вихід сокової води має бути вільним. При нормальній роботі відстійні центрифуги виділяють з соковою водою більше 90 % розчинних речовин, що поступають з початковою суспензією.

Окрім крохмалю і невеликої кількості розчинних речовин в осаді залишається ще значна кількість дрібної мезги, вміст якої (залежно від розміру осередків вживаних сит на станції вимивання крохмалю з кашки і якості подрібнення) складає 4-9 % по сухій речовині.

2.2.4. Рафінування крохмального молока.

Рафінування крохмального молока- це очищення його від більшої частини дрібної мезги. Рафінування — одна з основних технологічних операцій крохмального виробництва, що робить великий вплив на якість отримуваного крохмалю.

Доброякісність крохмалю, що поступає на рафінування, визначається як відношення вмісту зневодненого чистого крохмалю до маси всіх сухих речовин продукту і складає 91-94%. У крохмальній суспензії, що поступає на рафінування, міститься 4-9 % дрібної мезги до маси всіх сухих речовин.

Рафінування крохмального молока зазвичай проводять послідовно| в два етапи на барабанно-струменевих, дугових або хитних ситах.

Хитне сито складається з рами завдовжки 3,5-5м, укріпленою на пружинячих стійках. У раму зверху закладаються окремі дерев'яні рамки завдовжки близько 1м. На дерев'яні рамки натягається робоча сітка.

Для сходу надситового продукту на копиці рами є козирок. Крохмальна суспензія, яка пройшла через сито збирається в кориті під ситом і з нього виводиться з машини.

Рама отримує поворотно-поступальний рух. Число коливань може бути від 450 до 750 в хвилину. Для розбавлення мезги між рамками влаштовують поперечні желобки-катаракти, куди із зрошувачів подається свіжа вода. У катарактах дрібна мезга добре перемішується з водою і крохмаль краще відмивається на сітці, наступній за катарактом рамки. Таких желобків-катарактів по довжині сита може бути три — п’ять. Сито має нахил у бік сходу надситового продукту 25-50мм на 1м довжини.

Хитні сита прості по пристрою, витрачають мало електроенергії. Проте вони малопродуктивні, займають велику виробничу площу, не відповідають сучасним санітарним вимогам.

Робота станції рафінування крохмального молока відбувається таким чином. Молоко, що згущують, після виділення з нього сокової води на центрифугах розбавляють свіжою водою або рідкою крохмальною суспензією із станції вимивання крохмалю з дрібної мезги до вмісту сухих речовин в ньому 12-14 %. Цю суспензію подають на перший ступінь рафінування. Зрошування хитних або барабанно-струменевих сит регулюють так, щоб концентрація сухих речовин в молоці після сит була 10-12% до маси продукту і вміст дрібної мезги складав 1-1,5% по масі сухих речовин молока. Розбавлене до такого ступеня крохмальне молоко поступає на друге (контрольне) рафінування, де зрошування сит регулюють так, щоб вміст сухих речовин в рафінованому молоці був 6-8 %, а дрібної мезги - не більше 0,5 % до маси сухих речовин молока.

Якість роботи рафінувальних сит характеризується ще й утриманням вільного крохмалю в мезгі, що сходить з сит. При гарній роботі сит його не повинно бути більше 60 % по масі сухих речовин мезги.

Витрата свіжою води на зрошування рафінувальних сит залежно від типу вживаних машин, вмісту крохмалю в картоплі і коефіцієнта подрібнення складає 60-120% до маси картоплі, що переробляється. Чим більше крохмалистість і коефіцієнт подрібнення картоплі, тим більше витрата води на станції рафінування крохмалю.

2.2.5. Промивання дрібної мезги.

Відокремлена на I і II ступенях рафінування крохмального молока дрібна мезга містить 7-10% сухих речовин (по масі сирої мезги), з них 30-60% вільного крохмалю. Для відділення цього крохмалю на заводах є спеціальна станція промивання дрібної мезги.

Промивання дрібної мезги має принципову відмінність від вимивання крохмалю з кашки. З одного боку, дрібна мезга майже повністю звільнена від клітинного соку, її об'єм і маса значно менше об'єму і маса кашки. Це повинно було б сприяти полегшенню процесу вимивання з неї крохмалю. З іншого боку, частинки дрібної мезги по своїх розмірах мало відрізняються від крупних зерен крохмалю, що примушує застосовувати ситові матеріали з дуже малими розмірами отворів. Останнє ускладнює процес ситування. Крім того, дрібна мезга з крохмалем утворює щільніший і погано фільтрований осад, що також ускладнює процес.

Дрібну мезгу залежно від якості роботи попередніх ситових апаратів промивають в два або три етапи на барабанно-струменевих, плоских хитних, дугових і інших центробіжних ситах.

На більшості заводів дрібну мезгу промивають в два ступені на барабанно-струменевих або хитних ситах. При цьому що пройшло через сито I ступеня крохмальне молоко концентрацією 3-5 % сухих речовин поступає на розбавлення молока, що згущують, після центрифуг виділення сокової води, а крохмальне молоко з II ступеня концентрацією 0,5-1,5% сухих речовин поступає на розбавлення кашки після першої основної терки або перетирання.

Дрібну мезгу промивають на дугових ситах в три ступені за принципом протитечії, тобто свіжу або процесову воду подають на останній третій ступінь, рідке крохмальне молоко з третього ступеня повертають на розбавлення дрібної мезги після першого ступеня, молоко з другого ступеня - на розбавлення дрібної мезги після сит рафінування, а з третього ступеня - на розбавлення молока перед її рафінуванням. При обслуговуванні станції промивання дрібної мезги ретельно регулюють подачу води на розбавлення мезги перед останнім ступенем і на зрошування барабанно-струменевих або хитних сит.

2.2.6. Промивання крохмалю.

Крохмальне молоко після сит рафінування має доброякісність 97-98 %, останні 2-3% складають домішки, головним чином пісок, тонкі волокна мезги і невелика кількість розчинних речовин.

Для остаточного очищення крохмалю від розчинних речовин і легких домішок служить станція промивання крохмалю.

Для промивання крохмалю застосовують гідроциклони, відстійні і відстійно-промивні центрифуги, на заводах невеликої потужності — розмивні чани.

На якість промитого на станції гідроциклонів| крохмалю впливають якість і кількість води, що подається на станцію, якість і кількість крохмальної суспензії, що поступає, робота насосів, кваліфікація обслуговуючого| персоналу та інші чинники.

Крохмаль слід промивати тільки питною водою. Попадання з водою піску і інших забруднень приводить до отримання крохмалю поганої якості.

У суспензії, що поступає на станцію, також не повинно міститися| піску, а кількість дрібної|мілкої| мезги| не повинна перевищувати встановленої норми.

Технологічна схема виробництва сухого крохмалю включає наступні виробничі процеси: підготовка сирого крохмалю до сушки для підвищення його якості і очищення від сторонніх домішок (цю операцію здійснюють тільки при доставці| сирого картопляного крохмалю з інших крохмальних заводів); механічне зневоднення крохмалю; сушка; просіювання; пакування; маркування і зберігання готової продукції.

Сирий крохмаль нестійкий в зберіганні через підвищену вологість. Особливо швидко псується сирий крохмаль при підвищеній температурі. Картопляний крохмаль після зберігання вимагає додаткового очищення на ситових апаратах, відстійних центрифугах або гіроциклонних установках.

Очищений крохмаль у вигляді крохмальної суспензії щільністю 36-8% перекачують в цех готової продукції на станцію механічного зневоднення крохмалю.

2.2.7. Механічне зневоднення крохмалю.

На механічне зневоднення поступає зазвичай не сирий крохмаль 50%-ної вологості, а чисте крохмальне молоко концентрацією не менше 36-38%. Його значно зручніше транспортувати насосом, простіше розподіляти між паралельно працюючими машинами, крім того, крохмальне молоко рівномірно розподіляється в барабанах центрифуг, що обертаються, і по поверхні вакуум-фільтрів, використовуваних для механічного зневоднення.

Воду з крохмалю видаляють послідовно двома способами — механічним і тепловим.

Механічний спосіб дешевший, витрати на видалення вологи тепловим способом (сушка) приблизно в 3 рази більше, ніж механічним. Тому прагнуть якомога більше вологи видалити з крохмалю механічним способом. Проте можливість видалення води механічним шляхом обмежена. Практично вологість картопляного крохмалю при механічному зневодненні на осушуючих центрифугах виходить близько 36%. При використанні вакуум-фільтрів вологість складає 40-42%.

Таким чином, із загальної кількості води, що поступила з крохмальним молоком на зневоднення, механічним шляхом видаляється близько 73 %, сушкою — 15 % і приблизно 12 % води залишається в сухому крохмалі.

2.2.8. Сушка крохмалю. Для сушки крохмалю в крохмало-паточній промисловості в даний час застосовують головним чином сушарки пневматичного типу.

На картоплекрохмальних заводах, що переробляють 100 т. картоплі на добу, набули поширення відцентрові сушарки.

В основу роботи пневматичних сушарок всіх систем покладений принцип сушки розпушеного крохмалю в рухомому потоці гарячого повітря. Швидкість руху суміші крохмаль — повітря по сушильному тракту (сушильній трубі) вибирають таку, щоб вона була більше швидкості витання зерен крохмалю в потоці. Практично швидкість руху цієї суміші буває 14-20 м/с. При такій швидкості руху суміші сушка крохмалю триває долі секунди, тобто відбувається майже миттєво. Це дозволяє застосовувати в пневматичних сушарках повітря високої температури, не побоюючись нагрівання зерен крохмалю вище за допустиму норму.

2.3. Пакування готового пропродукту.

2.3.1. Просіювання крохмалю.

Застосування для сушки крохмалю відцентрових і пневматичних сушарок миттєвої дії, де сушка відбувається в потоці гарячого повітря в розпушеному стані, дозволяє отримувати готовий сухий крохмаль хорошої якості.

Крохмаль, висушений на цих сушарках, як правило, не містить крупи або містить її незначну кількість. Малий вміст крупи в сухому крохмалі пояснюється ще тим, що майже всі сушарки миттєвої дії мають вбудовані сепаруючі пристрої, що виділяють крупу і недосушений крохмаль, які тут же повертаються на повторне подрібнення в розпушувачі, а потім на досушку. Температура сухого крохмалю, що виходить з відцентрових і пневматичних сушарок, не перевищує 35-40 °С. Часто ця температура буває значно нижчою за рахунок охолоджування крохмалю в циклонах, бункерах або шнеках після циклонів.

Операції по обробці сухого крохмалю зводяться до просіювання крохмалю на аппаратах, що розсіюють. Просіювання сухого крохмалю дозволяє виділити з нього не тільки крупу, але і сторонні випадкові домішки, мезгу, пісок та ін.

Просіювання виконується в окремому приміщенні, де одночасно| проводять зважування та пакування крохмалю.

Для просіювання крохмалю на заводах застосовують призматичні бурати, які виготовляють на місці.

Призматичний бурат представляє собою шестигранну призму, що обертається, встановленою з невеликим нахилом і корпусі з металу або з дерева. Призма бурата обертається на підшипниках і здійснює 20-25 об/хв, споживаючи 0,15-0,55 кВт залежно від добової продуктивності і розмірів апарату.

Загальна ситова поверхня бурата 5,74м2, продуктивність 1м2 ситової поверхні 120 кг/год. Під час вступу на просіювання крохмалю з нормальною вологістю (13-20%) продуктивність практично досягає 200-250 кг/год.

2.3.2. Пакування крохмалю.

Після просіювання на просіювальних апаратах крохмаль прямує на упаковку. Упаковують крохмаль в нові льняні або джутові мішки по 50 і 60кг Для зменшення втрат від розпилювання при зберіганні і перевезеннях такі мішки зверху проклеюють крохмальним клейстером і просушують. Для упаковки використовують також паперові крафт-мішки, які поміщають в льняні або джутові мішки. Передбачається також можливість дрібної фасовки від 100 до 1000 гр. в паперові пакети або тару з| поліетиленової плівки. Пакети укладають в ящики по 30кг в кожен.

Крохмаль зважують на вагових дозаторах та направляють на зберігання.

На кожному етапи виробництва картопляного крохмалю повинна чіко дотримуватися технологія та основні технологічні параметри. Контроль технологічного процесу виробництва картоплянеого крохмалю представлено у таблиці 2.8.

Таблиця 2.8. Аналіз технологічного процесу виробництва крохмалю

| Етап | Технологічна опреція | Параметри | Фізико-хімічні зміни | Мета, яка досягається |

| Первинна механічна обробка | Подача у виробництво |

Рводи=0,1-0,2 Мпа Витрата = 500-600 % до маси картоплі |

Перемішєння, зволоження, видалення бруду | Доставка на завод, видалення домішок |

| Миття |

t= 15-200С |

Очищення від домішок | Очищення для подальшої переробки | |

| Зважування | Похибка при зважуванні ±0,5% | Котроль кількості сировини | ||

| Подрібнення | Однорідність маси | Механічне подрібнення в кашку | Подрібнення з метою подальшого отримання крохмалю | |

| Термічна обрабка | Виділення клітинного соку | Вміст сухих речовин=4,5-7,0% | Центрифугування картопляної кашки | Виділення соку з кашки для подальшої переробки |

| Вимивання крохмалю з кашки | Промивання кашки на ситових апаратах | Вимивання крохмалю, що залишився в кашці | ||

| Виділення сокової води |

Вільні речивни = 60-70% Сухі речовини = 3-4% |

Розбавлення кашки водою | Розбавлення кашки водою для видалення крохмалю | |

| Рафінування крохмального молока |

Маса дрібної мезги = 4-9% до маси сухих речовин Витрати води = 60-120% до маси картоплі |

Відмивання від дрібної мезги | Очищення від мезги | |

| Термічна обробка | Промивання дрібної мезги |

Вміст сухих речовин = 7-10% Вміст вільного крохмалю = 30-60% |

Промивання мезги, вимивання крохмалю. | Остаточне вимивання крохмалю |

| Зневоднення крохмалю | Вміст вологи=12% | Видалення вологи, висушування | Отримання сухого крохмалю | |

| Пакування | Пакування | Маса=50,0; 60,0; 1; 0,1; кг | Пакування у мішки | Пакування для подальшого зберігання |

3. ОРГАНІЗАЦІЯ ЗАБЕСПЕЧЕННЯ ТА КОНТРОЛЮ ЯКОСТІ ПРОДУКТУ

На кожному харчовому виробництві діє система котролю якості сировини та готового продукту. Контроль якості включає в себе ряд органолептичних, хізико-хімічних, мікробіологічних та інших видів досліджень. Весь цей комплекс проводиться з метою контролю доброякісності продукції. В разі не відповідності певним показникам може бути знята вся партія готової продукції для запогінання виникнення надзвичайних ситуацій (масове отруєння й ін).

Так, картопляний крохмаль виробляють відповідно до діючого державного стандарту (ДСТУ 4286:2004 Крохмаль картопляний. Технічні умови.) по технічній інструкції, з дотриманням санітарних норм і правил, затверджених даним стандартом.

Контроль якості сировини і готового продукту представлено в таблиці 2.9.

Таблиця 2.9. Схема контролю технологічного процесу виробництва крохмалю

| Об’єкт контролю | Параметр, що контролюється | Нормативний показник | Метод контролю (НД) |

| 1. Контроль сировини | |||

| Картопля | Вміст крохмалю | За формулою | ДСТУ 4644:2006 |

| 2. Контроль виробництва | |||

| Картопля | Ступінь подрібнення | За формулою | ТУ |

| Клітинний сік | Вміст сухих речовин | 4,5-7,0% | ТУ |

| Сокова вода | Вільні розчинні речовини | 60-70% | ТУ |

| Крохмальне молоко | Вміст вільного крохмалю | 60% | ТУ |

| Мезга | Вміст сухих речовин | 7-10% | ТУ |

| 3. Контроль готової продукції | |||

| Крохмаль | Колір | Білий з кристаліним блиском | ДСТУ 4286:2004 |

| Запах | Без сторонніх запахів | ДСТУ 4286:2004 | |

| Масова частка вологи | 17-20% | ДСТУ 4286:2004 | |

| Масова частка золи | 0,35 | ДСТУ 4286:2004 | |

| Свинець (Pb) | 0,5 мг/кг | СанПин 2.3.2.560-96 | |

| Продовження таблиці 2.9. | |||

| Миш’як (As) | 0,5 мг/кг | СанПин 2.3.2.560-96 | |

| Кадмій (Kd) | 0,1 мг/кг | СанПин 2.3.2.560-96 | |

| Ртуть (Hg) | 0,02 мг/кг | СанПин 2.3.2.560-96 | |

| Мідь (Cu) | 10,0 мг/кг | СанПин 2.3.2.560-96 | |

| Цинк (Zn) | 30,0 мг/кг | СанПин 2.3.2.560-96 | |

|

Вміст пестицидів: Гексахлоргексан |

0,1 мг/кг | СанПин 2.3.2.560-96 |

Контроль якості продукції та сировини, з якої вона виробляється, контролюється у відповідності до міжнародних систем якості ISO та національних стандартів України - ДСТУ. Контроль якості протягом всього технологічного процесу переробки дає можливість отримати високоякісний харчовий продукт. Особливо, коли цей продукт є загановживаним та широко розповсюдженим.

4. ВИЗНАЧЕННЯ ШЛЯХІВ РОЗВИТКУ ТЕХНОЛОГІЧНОЇ СХЕМИ

На сьогоднішній день крохмальне виробництво знаходиться в дуже скрутному становищі. З розпадом Радянського Союзу Україна втратила свої ринки зуту крохмалю. А з розвитком науково-технічного прогресу наша продукція стала не конкурентноспроможною, оскільки все обладнання, яке працює й до сих пір, зношене й потребує повної заміни.

Саме зараз необхідно комплексно підійти до проблеми крохмалевиробництва. А саме:

ˆ переобладнання крохмалепереробних підприємств на нове сучасне водо- та енергозберігаюче;

ˆ зниження собівартості продукції шляхом модифікації картоплі;

ˆ підвищення якості продукції за рахунок модифікації картоплі;

ˆ пошуки нових ринків збуту.

Але для того, щоб виробництво крохмалю в Україні вийшло на новий етап розвитку необхідна підтримка держави. Щодо конретних пропозицій до вирішення проблеми можна запропонувати наступні дії:

ˆ розробка програм реструктуризації та технічного переобладнання галузі;

ˆ розробка і здійснення програм організації виробництва обладнання, машин та систем для крохмалепереробних підприємств;

ˆ розробка нормативно - законодавчої бази щодо формування і подальшого функціонування ринку крохмалю;

ˆ вивчення і розповсюдження передового світового досвіду щодо виробництва крохмалю;

ˆ забезпечення конкурентноспроможних підприємств паливно-мастильними матеріалами;

ˆ створення сприятливих умов для іноземних інвесторів.

Впровадження і реалізація всього комплексу запропонованих дій допоможе виробляти конкурентноспроможну, високоякісну продукцію для власного споживання та на експорт до інших країн

5. РОЗРОБКА АПАРАТУРНО-ТЕХНОЛОГІЧНОЇ СХЕМИ ВИРОБНИЦТВА КАРТОПЛЯНОГО КРОХМАЛЮ.

Заключним етапом курсової роботи є розробка апаратурно-технологічної схеми. Виробництво картопляного крохмалю включає в себе ряд фізико-хімічних перетворень картоплі під діями технологічного процесу переробки картоплі на крохмаВиробництво картопляного крохмалю розпочинається з доставки картоплі на завод, для зберігання та подальшої переробки. Подача картоплі зі складу-картоплеприймача у мийне відділення відбувається завдяки гідротранспортеру. Під час подачі картоплі відбувається первинне очищення сировини від механічних домішок (каміння, піску, землі) за допомогою камене - та піскоуловлювачів. Для остаточного звільнення від бруду використовують мийні машини, де під дією води та бильного механізму відбувається відділення бруду від картоплі. Після мийки чисту картоплю направляють на зважування та подрібнення. Механічне подрібнення відбувається на подрібнювальних машинах з метою розірвання клітин бульб та вивільнення зерен крохмалю.

Після подрібнення розпочинається етап термічної обробки картопляної сировини. Подрібнену картоплю направляють у відділення для виділення клітинного соку. Його виділяють на центрифугах з утворенням картопляної кашки, яка представляє липкий тістоподібний продукт. Для подальшого транспортування кашки її розбавляють процесовою водою і направляють на станцію вимивання крохмалю з кашки. Вимивання крохмалю проводять на барабанно-струнних і відцентрово-лопатевих ситах шляхом складних фізико-хімічних перетворень. Після вимивання крохмалю кашка направляється на станцію виділення сокової води, де з основного виробництва виводиться 60-70% вільних розчинних речовин, що містяться в подрібненій картоплі. Далі кашка знову розбавляється водою, отримуючи при цьому сокову воду. При знаходженні на повітрі сокова вода під дією фарбувальних речовин забарвлюється в темно-коричневий колір. Для знебарвлення цього продукту використовують центрифуги, видаляючи при цьому більшу частину сокової води. Для цього використовують горизонтальні відстійні центрифуги. Після цього молоко направляють на рафінування. Рафінування – одна з основних технологічних операцій крохмального виробництва. Молоко, що згущують, після виділення з нього сокової води на центрифугах розбавляють свіжою водою. Цю суспензію подають на перший етап рафінування, де молоко набуває концентрації сухих речовин 10-12% і вмісту дрібної мезги 1-1,5% по масі сухих речовин молока. Потім молоко направляють на друге (контрольне) рафінування, де молоко набуває концентрації сухих речовин 6-8%, а дрібної мезги – не більше 0,5% до маси сухих речовин молока.

Відокремлена на першому і другому етапі рафінування крохмального молока дрібна мезга містить 7-10% сухих речовин, з них 30-60% вільного крохмалю. Для його видалення використовують станції промивання дрібної мезги. Дрібну мезгу промивають у 2 або 3 етапи.

Після рафінування крохмальне молоко направляють на промивання крохмалю. Для промивання крохмалю застосовують гідроциклони, відстійні і відстійно-промивні центрифуги. Крохмаль промивають питною водою. Після чого отримують сирий крохмаль.

Для отримання сухого крохмалю сирий крохмаль направляють на механічне зневоднення. Воду з сирого крохмалю видаляють послідовно механічним і тепловим способом. При механічному висушуванні видаляється 73%, при висушуванні – 15%, а близько 12% води залишається в сухому крохмалі.

Заключним етапом виробництва крохмалю є його обробка та пакування.

Після висушування температура крохмалю складає 35-40 0С, що є достатньою для подальшого просіювання і пакування. Просіювання крохмалю проводять на призматичних буратах, які дозволяють видалити всі домішки, що залишилися в процесі переробки. Просіяний крохмаль направляють на пакування та контрольне зважування. Упаковують крохмаль в льняні або джутові мішки по 50 і 6 кг, для зменшення втрат при транспортуванні, але передбачено також і дрібне фасування по 100 і 1000 грамів. Запакований крохмаль направляють на контрольне зважування, після чого його направляють на зберігання.

ВИСНОВКИ

В курсовій роботі я намагалася обгрунтувати доцільність обраної теми, розкрити актуальність сучасних проблем виробництва картопляного крохмалю та знайти шляхи подальшого розвитку крохмалевиробництва. Використання крохмалепродуктів широко розповсюджене не лише в Україні, а й за кордоном у харчовій, паперовій, текстильній та інших промисловостях.

В кожному з розділів я намагалася якомога повніше висвітлити сутність і актуальність даної теми, представивши виробничі схеми, описові таблиці та рисунки.

У першому розділі представлено порівняльну характеристику різних видів крохмальної сировини (картопля, кукурудза, рис, пшениця), та обрано економічно вигідну та широко розповсюджену сировину – картоплю.

У другому розділі детально описано процес виробництва картопляного крохмалю та наочно представлена схема переробки картоплі у крохмаль.

У третьому розділі представлено контроль якості виробництва крохмалю на всіх етапах переробки сировини, яке контролюється державними стандартами, технічними умовами та санітарними правилами й нормами.

У передостанньому четвертому розділі мною запропоновано іноваційні технології та шляхи розвитку крохмалепереробної промисловості України.

У останньому розділі керуючись аналізом технологічного процесу (другий розділ) розроблено апаратурно- технологічну схему виробництва картопляного крохмалю, представленої у додатку А.

На сьогоднішній день крохмалепереробна галузь України знаходиться в скрутному становищі. Зросла кількість дрібнотоварних приватних підприємств. Спостерігається негативна практика списання посівних площ. Зменшення робочих місць й таке інше.

Запропоновані мною іноваційні технології та шляхи розвитку допоможуть вивести дану галузь промисловості на новий рівень, зробити товар конкурентноспроможним, розширити ринки збуту. Саме комлексний підхід до розв’язання даної проблеми допоможе відкрити нові перспективи крохмалепереробної галузі України.

СПИСОК ВИКОРИСТАНОЇ ЛІТЕРАТУРИ

1. Домарецький В.А., Остапчук М.В., Українець А.І. Технологія харчових продуктів. - К.: НУХТ, 2003.- 569 с.

2. Товажнянський Л.Л., Бухкало С.І., капустенко П.О., орлова Є.І. Загальна технологія харчових виробництв у прикладах і задачах. – К., 2005.

3. Костенко В.Г., Овчинников А.Е., Горбатов В.М. Производство крахмала. – 2-е изд., перераб. И доп. – М.: Легкая и пищевая промышленность, 1983. – 200 с.

4. Кругляков Г.Н., Круглякова Г.В.. Товароведения продовольственных товаров. Изд. Центр «Март» Ростов на Дону 2000.

5. Метлицкий Л.В., Гусев С.А., Техтониди И.П. Основы биохимии и технологии хранения картофеля. – М.: Колос, 1972. – 208 с.

6. Павлова В.А., Титаренко Л.Д., Залигіна В.Д. Ідентифікація та фальсифікація продовольчих товарів. - К.: 2006, 189 с.

7. Сирохман І.В., Задорожний І.М., Пономарьов П.Х. Товарознавство продовольчих товарів. Підручник. – К.: лібра, 1998. – 632 с.

8. Сирохман І.В. Товарознавство крохмалю, цукру, меду, кондитерських виробів. Підручник. – К.: Вища шк., 1993. – 238 с.

9. Справочник по приемке, хранению и реализации продовольственных товаров растительного происхождения / Л.Н. Ворошило, В.П. гильятева, В.Т. Колесников и др.; под ред. В.Е.Мицыка. – К.: Техника, 1991. – 215 с.

10.

Технология

и технохимический контроль крахмало-паточного производства./Е.А. Штыркова, Е.К.

Сидорова, К.И. Пазирук -

М.: Легкая и пищевая промышленность, 1983. – 200 с.

11. Технология крахмала и крахмалопродуктов/ под ред. Н.Н. Трегубова. – М.: Легкая и пищевая промышленность, 1981. – 470 с.

12. Технология пищевых производств / Л.П. Ковальская, Г.М. Мелькина, Н.Н. Шебершнева и др..: Под ред.. Л.П. Коваль ской. - М.: Агропромиздат, 1988. - 286 с. - (Ученики и учеб. Пособие для учащихся техникумов).

13. Технология переработки продукции растениеводства / Под ред. Н. М. Личко. - М.: Колос 2000 Серия «Учебники и учеб. Пособия для студентов ВУЗов».

14. Трегубов Н.Н., Костенко В.Г. Технохимический контроль крахмало0паточного производства. –М.: Агропромиздат, 1991. – 272 с.

ДОДАТКОВА ЛІТЕРАТУРА

15. Андреев Н.Р. Системная оценка производительности крахмалсодержащего сірья и извлечения крахмала.// Хранение и переработка сельхозсірья. – 2005. - №2. – с. 17-18.

16. Кривцун Л.В., Дегртярёв В.А. Совершенствование технологии переработки картофеля на крахмал.// Пищевая промішленность. – 2003. - №8. – с. 11-13.

17. Развитие технологии производства зерновіх крахмалов.// Пищевая промішленность. – 2003. №8. – с. 14-16.

НОРМАТИВНА ДОКУМЕНТАЦІЯ

18. ДСТУ 4644:2006. Крохмаль. Правила приймання та методи відбирання проб

19. ДСТУ 4286:2004. Крохмаль картопляний. Технічні умови

20. ДСТУ 4644:2006. «Крохмаль. Правила приймання та методи відбирання проб»