Курсовая работа: Расчет теплообменного аппарата

Курсовая работа

«Расчет теплообменного аппарата»

Содержание

1. Введение

2. Цели и задачи работы

3. Расчёт нормализованного теплообменного аппарата:

Предварительный расчёт

Поверочный расчёт

4. Выводы

5. Список использованной литературы

Введение

Аппараты теплообменные кожухотрубчатые с неподвижными трубными решётками и кожухотрубчатые с температурным компенсатором на кожухе применяются в тех случаях, когда нет необходимости в механической очистке межтрубного пространства (очистка от осадка возможна только для трубного пространства). Поэтому в трубное пространство подают ту жидкость (воду или водные растворы), которая при нагревании или выпаривании может выделять нерастворимый осадок на стенках труб, а в межтрубное пространство подают чистую жидкость или конденсирующийся пар.

В кожухотрубчатом теплообменнике одна из обменивающихся теплом сред движется внутри труб (в трубном пространстве), а другая – в межтрубном пространстве.

Среды обычно направляются противотоком друг к другу. При этом нагреваемую среду направляют снизу вверх, а среду, отдающую тепло, – в противоположном направлении. Такое направление движения каждой среды совпадает с направлением, в котором стремится двигаться данная среда под влиянием изменения её плотности при нагревании или охлаждении.

В данной работе используется аппарат – кожухотрубчатый теплообменник, в межтрубном пространстве которого конденсируются пары органической жидкости, а в трубном пространстве циркулирует жидкий теплоноситель (вода).

Цели и задачи работы:

Рассчитать необходимую поверхность кожухотрубчатого теплообменника, в межтрубном пространстве которого при атмосферном давлении конденсируются пары органической жидкости в количестве G кг/час. Тепло конденсата отводится водой, имеющей начальную температуру tн.

Подобрать нормализованный теплообменный аппарат.

Дано:

Аппарат – кожухотрубчатый теплообменник;

Органическая жидкость – сероуглерод;

G = 15000 кг/ч;

P = 1,03·10![]() Па;

Па;

tн = 17 °С.

Расчёт нормализованного теплообменного аппарата

Примем конечную температуру охлаждающей воды, равной 40 °С.

Выпишем основные

физико-химические параметры теплоносителей при давлении P = 1,013·10![]() Па:

Па:

tконд = 46,3 ![]() С - температура конденсации

сероуглерода;

С - температура конденсации

сероуглерода;

rконд = 349,5·10![]() Дж/кг - удельная теплота конденсации сероуглерода;

Дж/кг - удельная теплота конденсации сероуглерода;

ρконд. СУ=1290

кг/м![]() - плотность конденсированного СS2 при

46,3 °С;

- плотность конденсированного СS2 при

46,3 °С;

Своды=4,185·103 Дж/(кг·К) – теплоёмкость воды;

Cконд=984,65 Дж/(кг·К) – теплоёмкость конденсата сероуглерода;

μводы =0,818·10-3 Па·с;

ρводы =995 кг/м3;

Тогда температурная схема:

![]() 46,3 46,3

46,3 46,3

![]()

![]() 17 40

17 40

![]()

![]() tб=29,3

tб=29,3 ![]() tм=6,3

tм=6,3

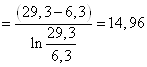

Δtcp °С; - средне-логарифмическая разность

температур.

°С; - средне-логарифмическая разность

температур.

Предварительный расчёт:

1). Тепловые потери направлены на добавочное охлаждение конденсирующегося сероуглерода, поэтому нет необходимости в теплоизоляции аппарата. Примем потери тепла в окружающую среду, равными 4% от общей тепловой нагрузки на аппарат Q:

Qпот.=0,04·Q;

Тогда тепловая нагрузка аппарата (количество тепла, которое определяет поверхность теплообмена, и которое необходимо отводить при помощи воды):

Q=G·rконд.- Qпот=![]() ;

;

2). Расход охлаждающей воды определим из уравнения теплового баланса.

![]() , где:

, где:

G=![]() кг/с;

кг/с;

CВ=4,185·103 Дж/(кг·К) – теплоёмкость воды;

Тн=17+273=290 К; Тк=40+273=313 К.

![]() кг/с;

кг/с;

3). Поскольку расчёт

теплообменного аппарата – предварительный, то коэффициент теплопередачи можно

принять, например, равным 500 (из допустимого интервала 300![]() 800, при теплопередаче

от конденсирующегося пара орг. жидкостей к воде, при вынужденном движении), тогда

ориентировочное значение поверхности теплообмена будет равно:

800, при теплопередаче

от конденсирующегося пара орг. жидкостей к воде, при вынужденном движении), тогда

ориентировочное значение поверхности теплообмена будет равно:

![]() м2;

м2;

Принимая число Рейнольдса

равным 15000 (что соответствует развитому турбулентному режиму течения),

определим отношение числа труб к числу ходов n/z для конденсатора из труб 25![]() 2 мм

2 мм

![]() .

.

4). Поверочный расчёт теплообменного аппарата

По справочной таблице (согласно ГОСТ 15119-79 и ГОСТ 15121-79) выбираем кожухотрубчатый испаритель, с поверхностью теплообмена и отношением n/z, близкими к рассчитанным предварительно.

Таким теплообменным аппаратом будет являться конденсатор с площадью теплообмена, равной 190 м2, и отношением n/z=404/4=101. Длина труб составляет 6 м, число ходов – 4, число труб – 404 шт, диаметр кожуха D=0,8 м.

Найдём действительное число Рейнольдса:

![]()

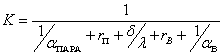

Рассчитаем точное значение коэффициента теплопередачи. Для этого необходимо знать коэффициенты теплоотдачи со стороны пара сероуглерода, и со стороны охлаждающей воды, а также значения термических сопротивлений стенки трубы и загрязнений её поверхности. Рассчитаем указанные величины:

;

;

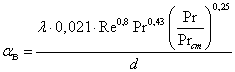

Коэффициент теплоотдачи со стороны воды:

, где

, где

можно принять  , поскольку

нагревается вода в трубах;

, поскольку

нагревается вода в трубах;

Pr=![]() - критерий Прандтля;

- критерий Прандтля;

d=2,1·10-2 м;

Тогда:

![]() .

.

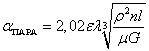

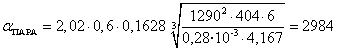

Для расчета коэффициента теплоотдачи пара, конденсирующегося на пучке горизонтальных труб в конденсаторе, воспользуемся следующей расчетной формулой:

, где

, где

![]() , при n>100;

, при n>100;

λ=0,1628 Вт/(м·К) – теплопроводность конденсата сероуглерода;

ρ=1290 кг/м![]() - плотность конденсата СS2;

- плотность конденсата СS2;

n=404 – число труб:

l=6 м – длина труб;

μ=0,28·10-3 Па·с – вязкость конденсата;

G=4,167 кг/с – массовый расход конденсирующегося пара;

Тогда:

Вт/(м2·К).

Вт/(м2·К).

Сумма термических сопротивлений стенки и загрязнений равна:

![]() м2·К/Вт, где

м2·К/Вт, где

![]() Вт/(м2·К) - тепловая

проводимость загрязнений стенки трубы для воды среднего качества.

Вт/(м2·К) - тепловая

проводимость загрязнений стенки трубы для воды среднего качества.

![]() Вт/(м2·К) - тепловая

проводимость загрязнений стенки трубы для паров органических жидкостей.

Вт/(м2·К) - тепловая

проводимость загрязнений стенки трубы для паров органических жидкостей.

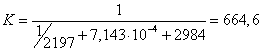

Тогда коэффициент теплопередачи будет равен:

.

.

Расчетная поверхность теплообмена составит:

![]() м2.

м2.

В выбранном

теплообменнике запас поверхности составляет: ![]()

Такой запас достаточен.

Выводы:

Для данного процесса (конденсации)

подошёл кожухотрубчатый конденсатор с диаметром кожуха D = 800 мм, диаметром труб d = 25x2 мм, Числом ходов z = 4, общим числом труб n = 404 шт., поверхностью теплообмена F = 190 ![]() при длине труб Н = 6,0 м. Запас поверхности

теплообмена достаточен и составляет

при длине труб Н = 6,0 м. Запас поверхности

теплообмена достаточен и составляет ![]() .

.

Расход охлаждающей воды ![]() = 14,52 кг/с. Масса конденсатора - не

более 5360 кг.

= 14,52 кг/с. Масса конденсатора - не

более 5360 кг.

Список использованной литературы:

1). Касаткин А.Г. «Основные процессы и аппараты химической технологии». М. Химия. 1971г.

2). Павлов К.Ф., Романков П.Г., Носков А.А. «Примеры и задачи по курсу процессов и аппаратов химической технологии». Л. Химия. 1981г.

3). Борисов Г.С., Брыков В.П., Дытнерский Ю.И. «Основные процессы и аппараты химической технологии: пособие по проектированию». М. Химия. 1991г.