Дипломная работа: Проектирование вертикального аппарата с приводом и мешалкой

Московская государственная академия тонкой химической технологии

им. М.В. Ломоносова

Кафедра прикладной механики и основ конструирования

Курсовой проект по курсу

"Прикладная механика и основы конструирования" на тему:

"Проектирование вертикального аппарата

с приводом и мешалкой"

Выполнил студент гр. 203 - Филатов И.Ю.

Консультант – доц. Степанчиков С.В.

Москва 2002

ПЛАН

Основные требования к аппаратам химического производства.

Расчет кинематической схемы привода.

Расчет червячной передачи.

Расчет клиноременной передачи.

Расчет конструирования ведомого вала редуктора.

Расчет выходного окончания ведомого вала.

Расчет ступицы колеса.

Расчет и выбор шпонки.

Выбор подшипников.

Расчеты конструирования крышек подшипников.

Расчет толщены стенок корпуса редуктора.

Расчет усилий зацепления. Условно-пространственная схема редуктора.

Расчет ведомого вала на выносливость.

Расчет и выбор муфты. Принцип работы муфты.

Допуски и посадки.

Расчеты элементов аппарата:

Расчет толщены стенок конического днища.

Расчет толщены обечайки.

Расчет толщены стенок элептической крышки.

Определение высоты аппарата.

Расчет и выбор фланцевого соединения.

Выбор люка и штуцеров.

Опоры аппарата.

Сальниковое уплотнение.

Опора концевая вала мешалки.

Расчет и выбор предохранительного устройства.

Расчет сварных соединений.

1. Основные требования к аппаратам химического производства

Во многих технологических процессах применяются емкостные аппараты, которые работают под давлением. Вертикальное исполнение толстостенных цилиндрических аппаратов следует предпочитать горизонтальными, т. к. в горизонтальных аппаратах появляется дополнительное изгибающее напряжение от силы тяжести самого аппарата и среды.

Вертикальные обечайки закреплены сверху и снизу крышкой и днищем. В отличие от днищ, имеющих с обечайкой неразъемное соединение, крышки являются съемными частями аппарата. Днища и крышки изготавливают из тех же материалов, что и обечайки. Присоединение к аппаратам крышек и в соединении раздельных частей осуществляется при помощи фланцев. Герметичность обеспечивается прокладкой. Присоединение к аппаратам трубопроводов и контрольно-измерительных приборов производится с помощью штуцеров. Для осмотра аппарата, его очистки, сборки и разборки внутренних устройств служат люки.

Установка аппаратов на фундаменте осуществляется при помощи лап и опор. Перемешивание жидких сред в аппарате производится механическим способом с помощью мешалок. Для приведения в обращение перемешивающих механических устройств служат приводы, состоящие из электродвигателей, редукторов, ременных передач и муфт. Редукторы устанавливаются на крышках вертикальных аппаратов при помощи стоек и опор. Вал мешалки вводится в аппарат через уплотнение для обеспечения герметичности. Уплотнение вала производится с сальниковым, либо с торцевым уплотнителем.

Жидкость из аппарата удаляется через нижний штуцер. Обогрев аппарата обычно осуществляется при помощи рубашек, диаметр которого принимают на 40-100 мм. больше диаметра аппарата. Аппаратура, работающая под давлением, повреждение которой может привести к несчастным случаям, должна отвечать требованиям Гостехнадзора и раз в три года подвергаться внутреннему осмотру, а раз в шесть лет гидравлическому испытанию.

2. Расчет кинематической схемы привода

Исходные данные: Р2 = 2,2 (кВт)

n2 = 80 (об. /мин)

Цель расчета:

1. Подобрать электродвигатель.

2. Определить общее передаточное отношение и разбить его на ступени.

3. Определение характеристики валов.

Расчет: 1. Определение требуемой мощности.

Ртреб = Р2 / hприв. = 2,2/0,79 = 3,16 (кВт)

hприв. = hкрп* hч. п. * h4подш = 0,95 * 0,85*0,99 = 0,79

hкрп = 0,95

hч. п = 0,85

hподш = 0,99 (ист.1; стр.5)

2. Выбор электродвигателя.

Рэ. д. > Pтреб (ист.1; стр.390)

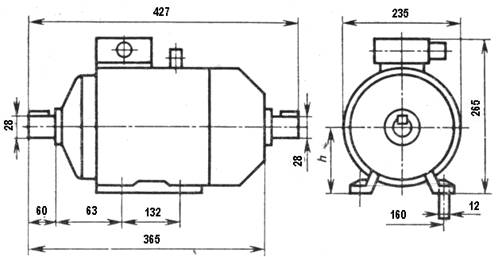

3 кВт – Двигатель 4A100S2X3 S=4,3%

Маркировка: 4A90L2

4 – номер серии

А – асинхронный

90 – размер h (от лапок до центра валика)

X3 – маркеровочный размер

3 – число полюсов.

Мощность под нагрузкой (коэффициент скольжения)

nэд = nсинхр (1-S) = 3000 (1-0,043) = 2871

3. Определение общего передаточного отношения и разбивка его по ступеням.

Uåприв. = nэ. д. / n2 = 2871 / 80 = 16,667

Uåприв. = iк. р. п. * Uч. п. = 35,88

iк. р. п. = 1,5 – 3

Uч. п. = 12,5 (по ГОСТу ист.1 стр.53)

iк. р. п. = 1,33

4. Определение характеристик валов.

4.1. Вал электродвигателя.

Ртреб = 2,278 (кВт)

nэ. д. = 2871 (об. /мин)

Mэ. д. =9550*(Ртреб / nэ. д) = 20,12 (Н*м)

4.2. Ведущий вал.

Р1 = Ртреб *hкрп* hподш = 2,278*0,95*0,99=2,97 (кВт)

n 1= nэ. д. / iк. р. п = 2871 / 2,87 = 1125 (об. /мин)

М1 = 9550*(Р1 / n1) = 25,23 (Н*м)

4.3. Ведомый вал.

Р2 = Р1 * hч. п. * hподш =2,142*0,85*0,99=2,5 (кВт)

n2 = n 1 / Uч. п. = 1000,34 / 12,5 =90,0 (об. /мин)

М2 = 9550*(Р2 / n2) = 265,28 (Н*м)

3. Расчет червячной передачи

Исходные данные: Крутящий момент на ведомом валу М2 =215,11 Н*м.

Uч. п. = 12,5.

Цель расчета:

1. Провести проектный расчет на выносливость по контактным напряжениям.

2. Провести проверочный расчет передачи по напряжениям изгиба.

1. Выбор материала червячного колеса.

По ист.1 стр.66 – Бр. А9Ж3Л

Бр. – бронза

А9 – алюминий 9%

Ж3 – железо 3%

Л – литье

Допускаемое напряжение [d-1F] =75 мПа.

[d-1F] = [d-1F] * KHL = 40,7 мПа, где KHL - коэффициент долговечности.

Vs = 2 – 4

[dн] =167 мПа

2. Определение числа заходов червяка и зубьев червячного колеса.

Число заходов червяка z1 принимаем в зависимости от придаточного отношения. По ист.1 стр.55:

z1 =4, если U=8-15

z1 =2, если U=15-30

z1 =1, если U>30.

|

z2 = z1 * Uч. п. = 4*12,5=50 – число зубьев.

3. Определение межосевого расстояния из условия контактной прочности.

аw = (z2 /q + 1) 3Ö ((170/(z2 /q) * [dн])) 2 * Кн*М2) = 143,0 (мм)

q = 10 - коэф. диаметра червяка.

Кн = 1,25 – коэф. нагрузки.

4. Определение расчетного модуля зацепления.

m = t/p (мм) – модуль зацепления

m= 2*аw / z2 + q = 4,77 (мм) m= 5

5. Уточнение межосевого расстояния.

аw = m*(z2 +q) / 2 = 150 (мм)

6. Определение геометрических размеров передачи.

Основные размеры червяка:

Делительный диаметр d1=q*m=50 (мм)

Вершины витков червяка da = d1 +2m=60 (мм)

Диаметр впадин витков червяка df = d1 - 2,4*m = 38 (мм)

Длинна нарезной части червяка z1 =1 или 2, то b1 > (11+0,06z2) *m

z1 =3 или 4, то b1 > (12,5+0,09z2) *m

b1 = 85 (мм)

Делительный угол подъема γ= 21,8

Основные размеры венца червячного колеса.

Делительный диаметр червячного колеса d2 = z2*m=250 (мм)

Диаметр вершин зубьев червячного колеса da=d2 + 2m=260 (мм)

Диаметр впадин витков червячного колеса df = d1 - 2,4m = 238 (мм)

Наибольший диаметр червячного колеса daм<da+6m/(z1+2) = 265 (мм)

Ширина венца червячного колеса z = 1 – 3 b2 = 0,75*da

z = 4 b2 = 0,67*da

b2=0,67*260=174,2 (мм)

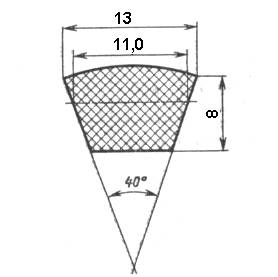

4. Расчет клиноременной передачи

Исходные данные: Mэ. д. = 7,57 (Н*м)

nэ. д. = 2871 (об. /мин)

iк. р. п. = 2,87.

e = 0,015

Mэд=9550*(Ртр/nэд) Ртр=2,27

Цель расчета: Определить геометрические размеры клиноременной передачи.

1. Диаметр меньшего шкива.

d1=(3 – 4) 3ÖMэ. д. = 95,2

По ист.1 стр.120 берем d1= 100 (мм)

2. Диаметр большего шкива.

d2= iк. р. п. * d1(1-e) =124,39

d2= 125 (мм)

3. Уточнение передаточного числа.

iк. р. п. = d2/ d1(1-e) = 1,2

(2,87-2,86) / 2,86 = 0,34%

4. Сечение ремня.

5. Расчет межосевого расстояния.

amin= 0,55(d1+ d2) +T0=0,55(71+200) +6=131,75 (мм)

amax=(d1+ d2) *2 = 450 (мм)

ap=290,875 (мм)

6. Расчет длинны ремня.

L=2*ap+0,5*p*(d1+ d2) +(d1+ d2) 2/4*ap=935,79 (мм)

L=1000(мм)

7. Уточнение значения межосевого расстояния с учетом стандартной длинны ремня.

ap= 0,25((Lp-W) + Ö (Lp-W) 2-2y) = 323,13 (мм)

W= 0,5p(d1 - d2) =353,25 (мм)

y= (d1 - d2) 2 = 625 (мм2)

При монтаже передачи необходимо обеспечить возможное уменьшение

длинны межосевого расстояния на 0,01*Lp=9 (мм) и для обеспечения одевания ремня, возможно увеличение на 0,025 Lp=22,5 (мм)

8. Угол обхвата меньшего шкива.

a=1800-57((d2 - d1) / ap) =75,350

9. Коэффициент режима работ.

(По ист.1 стр.136 табл.7.10)

Cp=1,0

10. Коэффициент для клиноременных ремней.

(По ист.1 стр.135 табл.7,9)

СL=0,89

11. Коэффициент угла обхвата.

Ca=0,92

12. Коэффициент числа ремней в передаче.

Сz=0,95 z=2 – 3

Сz=0,90 z=4 – 6

z= Ртреб Cp / P0 СL Ca Сz = 2,6

P0 – мощность передачи 1 клинов. ремня

(по ист.1 стр.132) P0 = 1,05 (кВт)

z=3

13. Натяжение ветви клинового ремня.

F0=(W0 Ртреб Cp СL /Ca z V) +qV2=156,9 (Н)

V=0,5 Wэд d1=5,89 (м/с)

Wэд =p*nэд/30=300,5 (рад/сек)

q=0,1

15. Давление на валы.

Fв= F0 z Sin (a1/2) =627,15 (Н)

16. Ширина штивов.

Вш=(z-1) e+2f= 50 (мм) (по ист.1 стр.138. табл.7,12)

5. Расчет конструирования ведомого вала редуктора

Исходные данные: М2=215,11 (Нм)

m=5

1. Расчет выходного окончания ведомого вала.

Условие прочности на кручении: τ = Mкр/Wp < [τ]

Wp=0,2d3=14817,6 (мм)

[τ] = 15 – 20 (мПа)

db2> М2 / [τ] *0,2 = 38,6 (мм)

db2= 42 (мм)

τ =13,663 < [τ]

2. Расчет ступицы колеса.

dст= (1,6 – 1,8) db2= 71,4 (мм)

lст= (1,4 – 1,6) db2= 63 (мм)

3. Расчет и выбор шпонки.

Для соединения вала с деталями передающими крутящий момент применяются призматические шпонки из стали, имеющие δ13>600(мПа).

lшп= lст-(5 – 10)

lшп=53 – 58 = 56 (мм)

Расчет усилий, действующих на шпонку.

Рсм=2М/d

Fсм=(h-t1) lраб

lраб=l – b

δсм= Рсм /Fсм=2М2 /(h-t1) (l – b) d2< [δсм] =80 (мПа)

δсм=76,515 < [δ] (мПа)

Проверка на недогрузку

[δсм] - δсм / [δсм] = 4,356% < 15%

Проверка на срез.

Площадь среза: Fср= bl

τср=2М2 / l b db2 < [τср]

[τср] =0,6 [δсм] =48(мПа)

τср=14,346 (мПа)

τср < [τср]

4. Подбор подшипников.

Будем использовать радиально-упорные однорядные шарикоподшипники. Радиально-упорные однорядные шарикоподшипники воспринимают комбинированные радиальные и осевые нагрузки. Осевая грузоподъем – ность зависит от угла контакта.

α=12, 26, 360

С увеличением α этого угла осевая нагрузка возрастает за счет радиальной. Эти подшипники способны воспринимать осевые нагрузки только в одном направлении, поэтому для фиксации вала в обе стороны их устанавливают попарно.

Принимаем подшипники 36210

3 – α=12

6 – характер восприятия нагрузки; радиально-упорный

2 – серия легкая

10 – d=10 5 = 50 (мм)

5. Расчет и конструирование крышек подшипников.

Крышки закрывают подшипниковый узел и припятствуют попадания в него масла из редуктора и грязи.

Основным критерием выбора крышки под подшипник является dкрыш=Dподш.

Используем крышки прижимные низкие с канавкой под уплотнительное кольцо и прижимные под манжетное уплотнение.

6. Расчет толщены стенок корпуса редуктора.

В корпусе редуктора размещаются детали зубчатых и червячных передач.

При его конструировании должны быть обеспечены прочность и жесткость исключающие перекосывалов.

Толщена стенок δ = 0,07* аw +2=12,5 (мм)

Материал из которого изготовляются стенки корпуса редуктора СЧ15

Толщена фланца: δфл =1,5* δ =18,75 (мм)

Ширина фланца: lфл =3* δ = 37,5 (мм)

В местах крепления крышек и корпуса и в месте установки пробки маслосливного отверстия обеспечивают приливы высотой 6 мм.

7. Расчет усилий в червячном зацеплении.

Условно-пространственная схема редуктора.

Исходные данные: M1 = 16,8 (Н*м)

d1 = 50 (мм)

M2 = 172 (Н*м)

d2 = 250 (мм)

Pr – сила, направленная по радиусу к центру колеса (радиальное усилие)

Pa – сила, направленная параллельно оси вала (осевое усилие)

Pt – сила, направленная по касательной к делительной окружности (окружное усилие)

Pt1 =Pa2=2M1/d1= 2*16800/50=672 (H)

Pt2 =Pa1=2M2/d2=2*172000/250=1376 (H)

Pr1 = Pr2 = 2M2/d2*tgα=500,82 (H)

8. Расчет ведомого вала на выносливость.

Исходные данные: Pa2=672 (H)

Pt2 =1376 (H)

Pr2 =500,82 (H)

Требуется расчитать ведомый вал на выносливость, определив коэффициент запаса прочности.

1. Сначала повернем ведомый вал на 900 против часовой стрелки, совместим с осью z. Приведем усилие зацепления в точку С. Силу Pr2 перенесем по линии действия, а силы Pa2 и Pt2 приводим к точке С.

Действие силы Pa2 – растяжение вала (в расчетах не учитывается)

М(Pa2) = Pa2*0,5d2= 672*0,5*250=84000(Н*мм) – растяжение вала

М(Pt2) = Pt2*0,5d2= 1376*0,5*250=172000(Н*мм)

Действие момента – изгиб в плоскости yz

Действие от момента Pt2 – кручение в плоскости xy

Действие от силы Pr2 – изгиб в плоскости yz

Исследуем напряженное состояние вала в плоскости yz:

a=50 – 80

b=80 – 110

c=90 – 110

MA= - М(Pa2) - Pr2*a = - 84000 – 500,82*65= - 116553,3 (Н*мм)

Исследуем напряженное состояние вала в плоскости xz:

MA= Pt2*a= 1376*65=89440 (Н*мм)

xy – кручение

Мкр=М2=172000 (Н*мм)

dподш=50(мм)

Wизг= 0,1d3подш=12500 (мм3)

Wкр= 0,2d3подш=25000 (мм3)

МSизг= М2А + М2А = 146915,572 (Н*мм)

3. Определим суммарные напряжения:

δmax= МSизг /Wизг=11,75 (мПа)

τmax= Мкр /Wкр=6,88 (мПа)

4. Характеристики циклов напряжений.

Предполагаем, что нормальные напряжения меняются по симметричному циклу, а касательные по отнулевому.

Для симметричного цикла коэффициент асимметрии r = δmin/ δmax=-1

δm=0

δmax=11,75 (мПа)

Для отнулевого цикла коэффициент асимметрии r = τmin /τmax=0

τa=τm= τmax/2=3,44 (мПа)

τmin=0

5. Определить предел выносливости вала.

Вал изготовлен из стали 45.

δв=650 – 750 (мПа)

δ-1=0,43*δв=301 (мПа)

τ-1=0,5*δ-1=150,5 (мПа)

6. Характеристики концентратора напряжения в опасном сечении.

Концентрация напряжения обусловлена посадкой подшипника с гарантированным натягом.

По ист.1 стр.166 табл.8,7.

kδ – эффективный коэф. концентрации нормального напряжения.

εδ – масштабный фактор для нормальных напряжений.

kδ/εδ =3,6

Для касательных напряжений:

kτ/ετ =0,6* kδ/εδ +0,4=2,56

ψτ=0,1

ψδ=0,2

β – коэф. учитывающий шерховатость поверхности.

β=0,97 – 0,99

Расчитаем коэф. запаса прочности по нормальным напряжениям.

Sδ= δ-1 / (kδ/εδ *β) * δv+ ψδ*δm=6,18

Рассчитаем коэф. запаса прочности по касательным напряжениям.

Sτ= τ-1 / (kτ/ετ *β) * τv+ ψτ*τm=13,29

Результирующий коэф. запаса прочности для опасного сечения.

Så= Sτ*Sδ / Sδ +Sτ=5,6 > [S]=2,5 – 4

Следовательно обеспечивается и жесткость и прочность вала.

9. Расчет и выбор муфты.

Для соединения вертикальных валов используют муфты ППФ и МПР.

Основное требование предъявляемое к валам – их соосность. Муфты применяют для передачи крутящего момента. Муфта подбирается под диаметры валов под муфту. Фиксирующее кольцо служит для восприятия осевых нагрузок. Изготавливаются муфты из углеродистых сталей.

Корпус муфты состоит из двух половин с продольным разъемом. На наружние конические поверхности полумуфт надеваются кольца, которые стягиваются тремя шпильками. Сами полумуфты надеваются на валы при помощи шпоночных соединений. Окончание валов обрабатывается под фиксирующее кольцо, которое состоит из двух половин, скрепляемые пружинными кольцами.

10. Допуски и посадки.

Посадка – это характер соединения двух деталей, определяемый разностью их размеров.

Допуск – это разность между предельными отклонениями от номинального размера при изготовлении вала или отверстия.

Посадка Æ42 Н7/m6 – посадка в системе отверстия, отверстие – Н7.

Нижнее предельное отклонение у Н7 – 0

Верхнее предельное отклонение у Н7 – +25 мкм.

Наименьший предельный диаметр – 42,0 мм

Наибольший предельный диаметр – 42,025 мм

Нижнее предельное отклонение у m6 – +9 мкм.

Верхнее предельное отклонение у m6– +25 мкм.

Наименьший предельный диаметр – 42,009 мм

Наибольший предельный диаметр – 42,025 мм

Мы имеем переходную посадку если:

1. Вал имеет наибольший предельный диаметр – 42,025 мм,

а отверстие наименьший предельный диаметр – 42,0 мм.

Nmax=42,025-42,0=0,025 мм

Nmin=0

2. Вал имеет наименьший предельный диаметр – 42,009 мм,

а отверстие наибольший предельный диаметр – 42,025 мм.

Smax = 42,025 – 42,009 = 0,016 мм.

Поле допуска.

Зону между наибольшим и наименьшим предельными размерами называется полем допуска.

Диаметр 42Н7m6 означает соединение двух деталей с номинальным Æ 42

обработанных по полям допусков Н7, m6 в системе отверстия.

7,6 – номер квалитета (совокупность допусков соответствующие одинаковой точности).

11. Расчет элементов аппарата

1. Расчет толщины стенок конического днища

S1=PDp / ((2j [s] -p) cosa) + C

Dp=DВ – 2 [zB (1–cosα) + sina Ö(DBS1 / cosa)] =

=1200 – 2 [180 (1-cos45) + Ö2 / 2 · Ö1200 · 6 / cos45)] =952 мм

Sk=(0,36·952·2 / (2·0,9141-0,36) Ö2) + 3 = 4,9 мм

по ГОСТу 12621-67Sдн=6 мм=>Sоб=6 мм

2. Расчет толщины обечайки

Sоб= PDp / (2j [s] -p) + C

P=0,36 Н/мм2

DB=1200 мм

φ=0,9

[σ] =141 Н/мм2 (по табл.17.1)

С=3 мм

Sоб=0,36·1200 / (2·0,9·144 –0,36) +3 = 4,7 мм

3. Расчет толщины стенок элептической крышки

Sкр= PDp / (2j [s] -p) + C = 0,36·1200 / (2·0,9·141 – 0,36) +3 = 4,7 мм

по ГОСТу 6533-68 Sкр=6 мм (табл.17.2)

4. Определение высоты аппарата

Высота обечайки:

Ho=1,2DB=1,2·1200 = 1440 / 5 = 288 мм

α=90

Высота эллептической крышки

hB=300 мм

h1=25 мм

(по табл.17.2)

h1+hB = 331 мм

Высота конического днища

hB=672 мм

h1=40 мм

h1+hB = 712 мм

Высота штуцера в днище (по табл 19.1)

H±S = 180 мм + высота крышки 20 мм

H=200 мм

Общая высота апарата:

H=858+331+1440+712+200=3541 мм

Масштаб 1: 5

H/5 = 3541/5 = 708,2

5. Подбор штуцеров

Dл=450 мм

l=240 – 280 мм

Dн=590

H=200

b1=30 мм

Ho=200+30+3+12=245

Ho/5 = 49

12. Проверка герметичности

1. Жесткость болта

Cб=Eст·Fб / lб раб

Lб раб=2b + hпр + 4

Ест=2·105 МПа

Fб=πdδ2 / 4

hпр=2 мм

Cб=2·105·3,14=6,28·105