Реферат: Производство серной кислоты

1. Товарные и определяющие технологию свойства серной кислоты.

Серная кислота - один из основных многотоннажных продуктов химической промышленности. Ее применяют в различных отраслях народного хозяйства, поскольку она обладает комплексом особых свойств, облегчающих ее технологическое использование. Серная кислота не дымит, не имеет цвета и запаха, при обычной температуре находится в жидком состоянии, в концентрированном виде не корродирует черные металлы. В то же время, серная кислота относится к числу сильных минеральных кислот, образует многочисленные устойчивые соли и дешева.

В технике под серной кислотой понимают системы, состоящие из оксида серы (VI) и воды различного состава: п SО3 · т Н2О.

При п = т = 1 это моногидрат серной кислоты (100 % -ная серная кислота), при т > п – водные растворы моногидрата, при т < п – растворы оксида серы (VI) в моногидрате (олеум).

Моногидрат серной кислоты – бесцветная маслянистая жидкость с температурой кристаллизации 10,37 оС, температурой кипения 296,2 оС и плотностью 1,85 т/м3. С водой и оксидом серы (VI) он смешивается во всех отношениях, образуя гидраты состава Н2SО4 · Н2О, Н2SО4 · 2Н2О, Н2SО4 · 4Н2О и соединения с оксидом серы Н2SО4 · SО3 и Н2SО4 ·2SО3.

Эти гидраты и соединения с оксидом серы имеют различные температуры кристаллизации и образуют ряд эвтектик. Некоторые из этих эвтектик имеют температуру кристаллизации ниже нуля или близкие к нулю. Эти особенности растворов серной кислоты учитываются при выборе ее товарных сортов, которые по условиям производства и хранения должны иметь низкую температуру кристаллизации.

Температура кипения серной кислоты также зависит от ее концентрации, то есть состава системы «оксид серы (VI) – вода». С повышением концентрации водной серной кислоты температура ее кипения возрастает и достигает максимума 336,5 оС при концентрации 98,3 %, что отвечает азеотропному составу, а затем снижается. Температура кипения олеума с увеличением содержания свободного оксида серы (VI) снижается от 296,2 оС (температура кипения моногидрата) до 44,7 оС, отвечающей температуре кипения 100 %-ного оксида серы (VI).

При нагревании паров серной кислоты выше 400 оС она подвергается термической диссоциации по схеме:

400оС 700 оС

2 Н2SО4 <=> 2Н2О + 2SО3 <=> 2Н2О + 2SО2 + О2.

Среди минеральных кислот серная кислота по объему производства и потребления занимает первое место. Мировое производство ее за последние 25 лет выросло более чем в три раза и составляет в настоящее время более 160 млн. т в год.

Области применения серной кислоты и олеума весьма разнообразны. Значительная часть ее используется в производстве минеральных удобрений (от 30 до 60 %), а также в производстве красителей (от 2 до 16 %), химических волокон ( от 5 до 15 %) и металлургии (от 2 до 3 %). Она применяется для различных технологических целей в текстильной, пищевой и других отраслях промышленности. На рис. 1 представлено применение серной кислоты и олеума в народном хозяйстве.

| Производство хроматов | Производство сульфатов | Минеральные удобрения | Сульфат аммония |

| Взрывчатые вещества | Травление металлов |

| Производство кислот, спиртов, эфиров и других органических веществ |

Минеральные кислоты Н3РО4 НF |

| Серная кислота |

| Органические красители | Металлургия цветных металлов | ||||||

| Производство глюкозы и патоки | Минеральные пигменты и краски | ||||||

|

Химические волокна, текстильная промышленность | Очистка нефтепродуктов и минеральных масел |

|

||||

Рис. 1. Применение серной кислоты.

2. Сырьевые источники получения серной кислоты.

Сырьем в производстве серной кислоты могут быть элементарная сера и различные серусодержащие соединения, из которых может быть получена сера или непосредственно оксид серы (IV).

Природные залежи самородной серы невелики, хотя кларк ее равен 0,1 %. Чаще всего сера находится в природе в форме сульфидов металлов и сульфатов метало, а также входит в состав нефти, каменного угля, природного и попутного газов. Значительные количества серы содержатся в виде оксида серы в топочных газах и газах цветной металлургии и в виде сероводорода, выделяющегося при очистке горючих газов.

Таким образом, сырьевые источники производства серной кислоты достаточно многообразны, хотя до сих пор в качестве сырья используют преимущественно элементарную серу и железный колчедан. Ограниченное использование таких видов сырья, как топочные газы тепловых электростанций и газы медеплавильного производства, объясняется низкой концентрацией в них оксида серы (IV).

При этом доля колчедана в балансе сырья уменьшается, а доля серы возрастает.

В общей схеме сернокислотного производства существенное значение имеют две первые стадии – подготовка сырья и его сжигание или обжиг. Их содержание и аппаратурное оформление существенно зависят от природы сырья, которая в значительной степени, определяет сложность технологического производства серной кислоты.

3. Краткое описание современных промышленных способов получения серной кислоты. Пути совершенствования и перспективы развития производства.

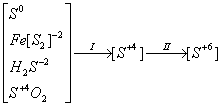

Производство серной кислоты из серусодержащего сырья включает несколько химических процессов, в которых происходит изменение степени окисления сырья и промежуточных продуктов. Это может быть представлено в виде следующей схемы:

где I – стадия получения печного газа (оксида серы (IV)),

II – стадия каталитического окисления оксида серы (IV) до оксида серы (VI) и абсорбции его (переработка в серную кислоту).

В реальном производстве к этим химическим процессам добавляются процессы подготовки сырья, очистки печного газа и другие механические и физико-химические операции. В общем случае производство серной кислоты может быть выражено в следующем виде:

Сырье ![]() подготовка сырья

подготовка сырья ![]() сжигание

(обжиг) сырья

сжигание

(обжиг) сырья ![]()

![]() очистка печного газа

очистка печного газа ![]() контактирование

контактирование

![]() абсорбция

абсорбция

контактированного газа ![]() СЕРНАЯ КИСЛОТА

СЕРНАЯ КИСЛОТА

Конкретная технологическая схема производства зависит от вида сырья, особенностей каталитического окисления оксида серы (IV), наличия или отсутствия стадии абсорбции оксида серы (VI).

В зависимости от того, как осуществляется процесс окисления SО2 в SО3, различают два основных метода получения серной кислоты.

В контактном методе получения серной кислоты процесс окисления SО2 в SО3 проводят на твердых катализаторах.

Триоксид серы переводят в серную кислоту на последней стадии процесса – абсорбции триоксида серы, которую упрощенно можно представить уравнением реакции:

SО3 + Н2О

![]() Н2SО4

Н2SО4

При проведении процесса по нитрозному (башенному) методу в качестве переносчика кислорода используют оксиды азота.

Окисление диоксида серы осуществляется в жидкой фазе и конечным продуктом является серная кислота:

SО3 + N2О3

+ Н2О ![]() Н2SО4

+ 2NО

Н2SО4

+ 2NО

В настоящее время в промышленности в основном применяют контактный метод получения серной кислоты, позволяющий использовать аппараты с большей интенсивностью.

Рассмотрим процесс получения серной кислоты контактным методом из двух видов сырья: серного (железного) колчедана и серы.

1) Химическая схема получения серной кислоты из колчедана включает три последовательные стадии:

- окисление дисульфида железа пиритного концентрата кислородом воздуха:

4FеS2 + 11О2 = 2Fе2S3 + 8SО2,

- каталитическое окисление оксида серы (IV) избытком кислорода печного газа:

2SО2 + О2

![]() 2SО3

2SО3

- абсорбция оксида серы (VI) с образованием серной кислоты:

SО3 + Н2О

![]() Н2SО4

Н2SО4

По технологическому оформлению производство серной кислоты из железного колчедана является наиболее сложным и состоит из нескольких последовательно проводимых стадий.

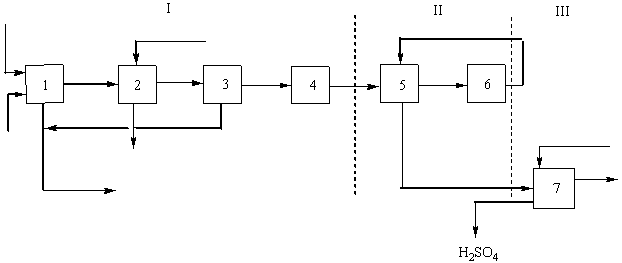

Принципиальная (структурная) схема этого производства представлена на рис. 2:

Рис. 2 Структурная схема производства серной кислоты из флотационного колчедана методом одинарного контактирования.

I – получение обжигового газа: 1 – обжиг колчедана; 2 – охлаждение газа в котле-утилизаторе; 3 – общая очистка газа, 4 – специальная очистка газа; II – контактирование: 5 – подогрев газа в теплообменнике; 6 – контактирование; III – абсорбция: 7 – абсорбция оксида серы (IV) и образование серной кислоты.

Обжиг колчедана в токе воздуха представляет собой необратимый некаталитический гетерогенный процесс, протекающий с выделением тепла через стадии термической диссоциации дисульфида железа:

FеS2 = 2FеS + S2

и окисления продуктов диссоциации:

S2 + 2О2 = 2SО2

4FеS + 7О2 = 2Fе2S3 + 4SО2

что описывается общим уравнением

4FеS2 + 11О2 = 2Fе2S3 + 8SО2,

где ΔН = 3400 кДж.

Увеличение движущей силы процесса обжига достигается флотацией колчедана, повышающей содержание дисульфида железа в сырье, обогащением воздуха кислородом и применением избытка воздуха при обжиге до 30 % сверх стехиометрического количества. На практике обжиг ведут при температуре не выше 1000 оС, так как за этим пределом начинается спекание частиц обжигаемого сырья, что приводит к уменьшению поверхности их и затрудняет омывание частиц потоком воздуха.

В качестве реакторов для обжига колчедана могут применяться печи различной конструкции: механические, пылевидного обжига, кипящего слоя (КС). Печи кипящего слоя отличаются высокой интенсивностью (до 10 000 кг/м2·сут), обеспечивают более полное выгорание дисульфида железа (содержание серы в огарке не превышает 0,005 мас. долей) и контроль температуры, облегчают процесс утилизации теплоты реакции обжига. К недостаткам печей КС следует отнести повышенное содержание пыли в газе обжига, что затрудняет его очистку. В настоящее время печи КС полностью вытеснили печи в других типов в производстве серной кислоты из колчедана.

2) Технологический процесс производства серной кислоты из элементарной серы контактным способом отличается от процесса производства из колчедана рядом особенностей. К ним относятся:

– особая конструкция печей для получения печного газа;

– повышенное содержание оксида серы (IV) в печном газе;

– отсутствие стадии предварительной очистки печного газа.

Последующие операции контактирования оксида серы (IV) по физико-химическим основам и аппаратурному оформлению не отличаются от таковых для процесса на основе колчедана и оформляются обычно по схеме ДКДА. Термостатирование газа в контактном аппарате в этом методе осуществляется обычно путем ввода холодного воздуха между слоями катализатора.

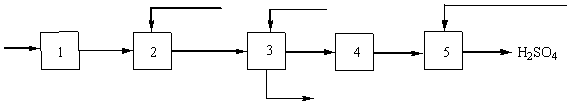

Принципиальная схема производства серной кислоты из серы представлена на рис. 3:

Рис. 3. Структурная схема производства серной кислоты из серы.

1 – осушка воздуха; 2 – сжигание серы; 3 – охлаждение газа, 4 –контактирование; 5 –абсорбция оксида серы (IV) и образование серной кислоты.

Существует также способ производства серной кислоты из сероводорода, получивший название «мокрого» катализа, состоит в том, что смесь оксида серы (IV) и паров воды, полученная сжиганием сероводорода в токе воздуха, подается без разделения на контактирование, где оксид серы (IV) окисляется на твердом ванадиевом катализаторе до оксида серы (VI). Затем газовая смесь охлаждается в конденсаторе, где пары образующейся серной кислоты превращаются в жидкий продукт.

Таким образом, в отличие от методов производства серной кислоты из колчедана и серы, в процессе мокрого катализа отсутствует специальная стадия абсорбции оксида серы (VI) и весь процесс включает только три последовательные стадии:

1. Сжигание сероводорода:

Н2S + 1,5О2 = SО2 + Н2О – ΔН1, где ΔН1 = 519 кДж

с образованием смеси оксида серы (IV) и паров воды эквимолекулярного состава (1 : 1).

2. Окисление оксида серы (IV) до оксида серы (VI):

SО2+ 0,5О2 <=> SО3 – ΔН2, где ΔН2 = 96 кДж,

с сохранением эквимолекулярности состава смеси оксида серы (IV) и паров воды (1 : 1).

3. Конденсация паров и образование серной кислоты:

SО3 + Н2О <=> Н2SО4 – ΔН3, где ΔН3 = 92 кДж

таким образом, процесс мокрого катализа описывается суммарным уравнением:

Н2S + 2О2 = Н2SО4 – ΔН, где ΔН = 707 кДж.

Большие масштабы производства серной кислоты особенно остро ставят проблему его совершенствования. Здесь можно выделить следующие основные направления:

1. Расширение сырьевой базы за счет использования отходящих газов котельных теплоэлектроцентралей и различных производств.

2. Повышение единичной мощности установок. Увеличение мощности в два-три раза снижает себестоимость продукции на 25 – 30%.

3. Интенсификация процесса обжига сырья путем использования кислорода или воздуха, обогащенного кислородом. Это уменьшает объем газа, проходящего через аппаратуру, и повышает ее производительность.

4. Повышение давления в процессе, что способствует увеличению интенсивности работы основной аппаратуры.

5. Применение новых катализаторов с повышенной активностью и низкой температурой зажигания.

6. Повышение концентрации оксида серы (IV) в печном газе, подаваемом на контактирования.

7. Внедрение реакторов кипящего слоя на стадиях обжига сырья и контактирования.

8. Использование тепловых эффектов химических реакций на всех стадиях производства, в том числе, для выработки энергетического пара.

Важнейшей задачей в производстве серной кислоты является повышение степени превращения SО2 в SО3. Помимо увеличения производительности по серной кислоте выполнение этой задачи позволяет решить и экологические проблемы – снизить выбросы в окружающую среду вредного компонента SО2.

Повышение степени превращения SО2 может быть достигнуто разными путями. Наиболее распространенный из них – создание схем двойного контактирования и двойной абсорбции (ДКДА).

4. Физико-химические свойства системы, положенной в основу химико-технологического процесса окисления сернистого ангидрида.

Реакция окисления оксида серы (IV) в оксид серы (IV), лежащая в основе процесса контактирования обжигового газа, представляет собой гетерогенно-каталитическую, обратимую, экзотермическую реакцию и описывается уравнением:

SО2+ 0,5О2 <=> SО3 – ΔН.

Тепловой эффект реакции зависит от температуры и равен 96,05 кДж при 25 оС и около 93 кДж при температуре контактирования. Система «SО2 – О2 – SО3» характеризуется состоянием равновесия в ней и скоростью окисления оксида серы (IV), от которых зависит суммарный результат процесса.

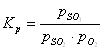

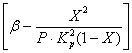

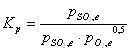

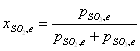

Константа равновесия реакции окисления оксида серы (IV) равна:

(1)

(1)

где ![]() – равновесные

парциальные давления оксида серы (VI), оксида серы (IV) и кислорода

соответственно.

– равновесные

парциальные давления оксида серы (VI), оксида серы (IV) и кислорода

соответственно.

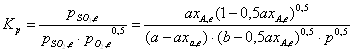

Степень превращения оксида серы (IV) в оксид серы (VI) или степень контактирования, достигаемая на катализаторе, зависит от активности катализатора, температуры, давления, состава контактируемого газа и времени контактирования и описывается уравнением:

(2)

(2)

где ![]() – те же величины, что и

в формуле (1)

– те же величины, что и

в формуле (1)

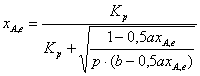

Из уравнений (1) и (2) следует, что равновесная степень превращения оксида серы (IV) связана с константой равновесия реакции окисления:

(3)

(3)

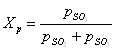

Зависимость Хр от температуры, давления и содержания оксида серы (IV) в обжиговом газе представлена в табл. 1 и на рис. 4.

Таблица 1. Зависимость Хр от температуры, давления и содержания оксида серы (IV) в обжиговом газе

|

Температура, оС (при давлении 0,1 МПа и содержании SО2 0,07 об. долей) |

Давление, МПа (при температуре 400 оС и содержании SО2 0,07 об. долей) |

содержание SО2 об. долей |

||||||

| 1000 | 700 | 400 | 0,1 | 1,0 | 10 | 0,02 | 0,07 | 0,10 |

| 0,050 | 0,436 | 0,992 | 0,992 | 0,997 | 0,999 | 0,971 | 0,958 | 0,923 |

(об.дол.)

а б в

Рис. 4. Зависимость равновесной степени превращения оксида серы (IV) в оксид серы (VI) от температуры (а), давления (б) и содержания оксида серы (IV) в газе (в).

Из уравнения (3) и табл. 4 следует, что с понижением температуры и повышением давления контактируемого газа равновесная степень превращения Хр возрастает, что согласуется с принципом Ле-Шателье. В то же время, при постоянных температуре и давлении равновесная степень превращения тем больше, чем меньше содержание оксида серы (IV) в газе, то есть чем меньше соотношение SО2 : О2. Это отношение зависит от вида обжигаемого сырья и избытка воздуха. На этой зависимости основана операция корректирования состава печного газа, то есть разбавление его воздухом для снижения содержания оксида серы (IV).

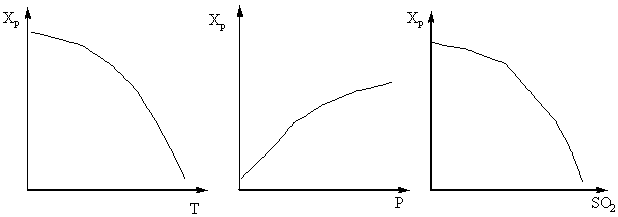

Степень окисления оксида серы (IV) возрастает с увеличением времени контактирования, приближаясь к равновесию по затухающей кривой (рис. 5).

Рис. 5. Зависимость Хр от времени контактирования.

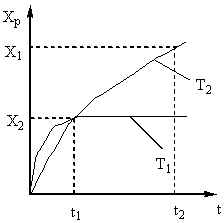

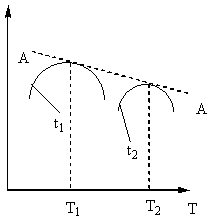

Следовательно, время контактирования должно быть таким, чтобы обеспечить достижение равновесия в системе. Из рис. 5 следует, что чем выше температура, тем скорее достигается равновесие (t1 < t2), но тем меньше степень превращения (Х1 < Х2 при Т1 > Т2). Таким образом, выход оксида серы (IV) зависит как от температуры, так и от времени контактирования. При этом, для каждого времени контактирования зависимость выхода от температуры выражается соответствующей кривой, имеющей максимум. Очевидно, что огибающая эти максимумы линия АА (рис. 6) представляет кривую оптимальных температур для различного времени контактирования, близкую к равновесной кривой.

η

Рис. 6. Зависимость выхода оксида серы (IV) от температуры при различном времени контактирования.

От скорости окисления зависит количество оксида серы (IV), окисляющееся в единицу времени, и, следовательно, объем контактной массы, размеры реактора и другие характеристики процесса. Организация этой стадии производства должна обеспечить возможно более высокую скорость окисления при максимальной степени контактирования, достижимой в данных условиях.

Энергия активации реакции окисления оксида серы (IV) кислородом в оксид серы (VI) весьма велика. Поэтому, в отсутствие катализатора реакция окисления даже при высокой температуре практически не идет. Применение катализатора позволяет снизить энергию активации и увеличить скорость окисления.

В производстве серной кислоты в качестве катализатора применяют контактные массы на основе оксида ванадия (V) марок БАВ и СВД, названные так по начальным буквам элементов, входящих в их состав.

БАВ (барий, алюминий, ванадий) состава:

V2О5 (7 %) + К2SО4 + ВаSО4 + Аl2(SО4)3 + SiО2 (кремнезем)

![]()

катализатор активатор носитель

СВД (сульфо–ванадато–диатомовый) состава

V2О5 (7 %) + К2S2О7 + диатомит + гипс

![]()

катализатор активатор носитель

Для описания скорости окисления оксида серы (IV) в оксид серы (VI) на ванадиевом катализаторе при неподвижном слое катализатора предложены различные кинетические уравнения. К ним относится, например, уравнение (4), связывающее скорость реакции со степенью превращения оксида серы (IV), константой скорости реакции , константой равновесия и давлением газа:

(4)

(4)

![]() (5)

(5)

где Х – равновесная степень превращения оксида серы (IV),

k – константа скорости окисления,

а – начальная концентрация оксида серы (IV) в газе,

b – начальная концентрация кислорода в газе,

Р – общее давление в газе,

Кр – константа равновесия реакции.

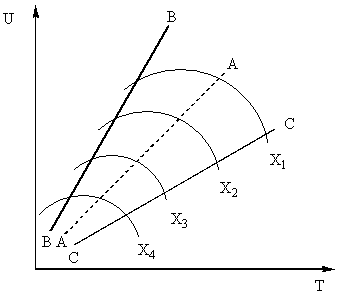

Из уравнений (4) и (5)

следует, что скорость окисления зависит от константы скорости реакции, сильно

возрастающей при повышении температуры. Однако при этом уменьшается константа

равновесия Кр и уменьшается значение члена  в уравнении (4). Таким образом,

скорость процесса окисления оксида серы (IV) зависит от двух величин, изменяющихся

с ростом температур в противоположном направлении. Вследствие этого кривая

зависимости скорости окисления от температуры должна проходить через максимум.

Из уравнения (4) также следует, что скорость окисления оксида серы (IV) тем

больше, чем меньше достигаемая в этом процессе степень превращения оксида серы

(IV) в оксид серы (VI). Вследствие этого для каждой степени превращения зависимость

скорости реакции от температуры будет выражаться индивидуальной кривой, имеющей

максимум. На рис. 7 представлена серия подобных кривых, соответствующих

различные степеням превращения для газа постоянного состава. Из него следует,

что скорость реакции окисления достигает максимума при определенных значениях

температур, которая тем выше, чем меньше эта степень превращения, и представляют,

очевидно, оптимальные температуры.

в уравнении (4). Таким образом,

скорость процесса окисления оксида серы (IV) зависит от двух величин, изменяющихся

с ростом температур в противоположном направлении. Вследствие этого кривая

зависимости скорости окисления от температуры должна проходить через максимум.

Из уравнения (4) также следует, что скорость окисления оксида серы (IV) тем

больше, чем меньше достигаемая в этом процессе степень превращения оксида серы

(IV) в оксид серы (VI). Вследствие этого для каждой степени превращения зависимость

скорости реакции от температуры будет выражаться индивидуальной кривой, имеющей

максимум. На рис. 7 представлена серия подобных кривых, соответствующих

различные степеням превращения для газа постоянного состава. Из него следует,

что скорость реакции окисления достигает максимума при определенных значениях

температур, которая тем выше, чем меньше эта степень превращения, и представляют,

очевидно, оптимальные температуры.

Рис. 7. Зависимость скорости окисления оксида серы (IV) от температуры при различных степенях превращения Х1 < Х2 < Х3 < Х4

Линия АА, соединяющая точки оптимальных температур, называется линией оптимальной температурной последовательности (ЛОТ) и указывает, что для достижения наилучших результатов процесс контактирования следует начинать при высокой температуре, обеспечивающей большую скорость процесса (на практике около 600 оС), а затем для достижения высокой степени превращения снижать температуру, выдерживая температурный режим по ЛОТ. Линии ВВ и СС на рис. 7 очерчивают область допустимых температур в реальном технологическом процессе контактирования.

В таблице 2 представлен температурный режим работы 4-х слойного контактного аппарата с промежуточным теплообменом, установленный в соответствии с изложенным выше принципом:

Таблица 2. Температурный режим контактного узла

| Слои | I | II | III | IV |

|

Температурный режим в контактном аппарате, оС |

440–600 | 460–500 | 440–450 | 420–425 |

|

Температурный режим в теплообменнике, оС |

600–460 | 500–440 | 450–420 | 420 |

|

Хр |

0,70 | 0,90 | 0,96 | 0,98 |

Таким образом, противоречие между кинетикой и термодинамикой процесса процесса окисления оксида серы (IV) достаточно успешно снимается конструкцией и температурным режимом работы контактного аппарата. Это достигается разбивкой процесса на стадии, каждая из которых отвечает оптимальным условиям процесса контактирования. Тем самым определяются и начальные параметры режима контактирования: температура 400 – 440 оС, давление 0,1 МПа, содержание оксида серы (IV) в газе 0,07 об. долей, содержание кислорода в газе 0,11 об. долей.

5. Аппаратурно–технологическая схема тонкой очистки сернистого газа и окисления сернистого ангидрида в четырехслойном контактном аппарате с фильтрующими слоями катализатора.

Реакторы или контактные аппараты для каталитического окисления оксида серы (IV)по своей конструкции делятся на аппараты с неподвижным слоем катализатора (полочные или фильтрующие), в которых контактная масса расположена в 4-5 слоях, и аппараты кипящего слоя. Отвод тепла после прохождения газом каждого слоя катализатора осуществляется путем введения в аппарат холодного воздуха или газа, или с помощью строенных в аппарат или вынесенных отдельно теплообменников.

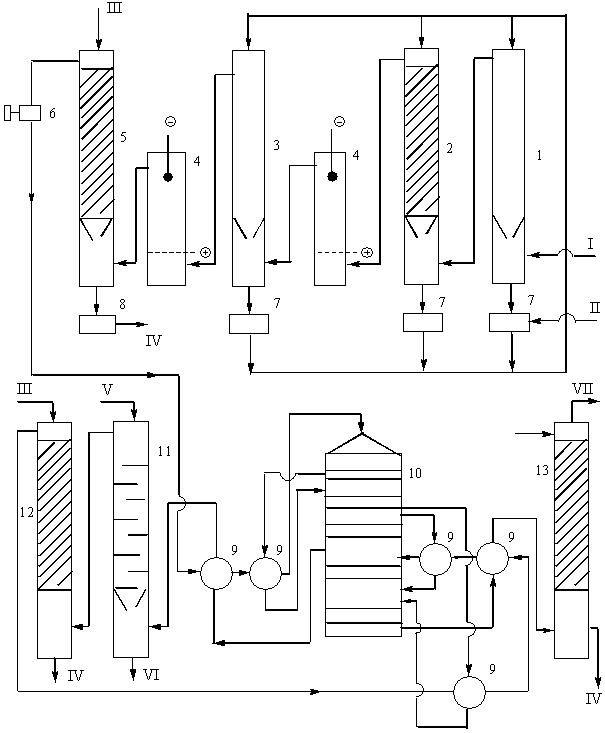

В настоящее время в производстве серной кислоты и олеума контактным методом наиболее распространенной является технологическая схема с использованием принципа двойного контактирования «ДКДА» (двойное контактирование – двойная абсорбция). Часть подобной схемы, за исключением печного отделения и отделения общей очистки газ, технологически однотипных для всех схем, представлена на рис. 9.

Производительность установки до 1500 т/сут по моногидрату. Расходные коэффициенты (на 1 т моногидрата): колчедан 0,82 т, вода 50 м3, электроэнергия 82 кВт·ч.

Рис. 9. Технологическая схема производства серной кислоты из колчедана двойным контактированием ДКДА.

1 – полая промывная башня, 2 – промывная башня с насадкой, 3 – увлажнительная башня, 4 – электрофильтры, 5 – сушильная башня, 6 – турбогазодувка, 7 – сборники 75 %-ной кислоты, 8 – сборник продукционной кислоты, 9 – теплообменники, 10 – контактный аппарат, 11 – олеумный абсорбер, 12 и 13 – моногидратные абсорберы. Потоки продуктов: I – печной газ при 300 оС, II – 75 %-ная серная кислота, III – охлажденная 98 %-ная кислота, IV – продукционная кислота на охлаждение, V – охлажденный олеум или моногидрат, VI – продукционный олеум на охлаждение, VII – выхлопные газы.

6. Материальный баланс 1 ступени контактного аппарата окисления сернистого газа.

Данные для расчета:

1. Общая производительность по серной кислоте в пересчете на моногидрат – 127 т/час;

2. полнота абсорбции серного ангидрида – 99,8 %;

3. состав исходного газа:

SО2 – 6,82 % (об.), О2 – 10,4 % (об.), СО2 – 0,4 % (об.), N2 – 82,38 % (об.);

температура 520 оС;

степень достижения равновесия – α = 0,650

1. Рассчитаем равновесную степень превращения SО2 в SО3. Рассмотрим расчет равновесия по известным значениям Кр для реакции окисления диоксида серы:

SО2 + 0,5О2 + СО2 +N2 <=> SО3 + СО2 +N2

а b т п

где а, b, т, п – количество (моль) компонентов исходной смеси SО2, О2, СО2 и N2 (а + b+ т + п = 1).

Количество каждого компонента (моль) при достижении равновесной степени превращения хА,е составит

SО2 О2 СО2 N2 SО3

а – а · хА,е b – 0,5а · хА,е т п а · хА,е

Общее число равновесной смеси:

а – а · хА,е + b – 0,5а · хА,е+ т + п + а · хА,е = 1 – 0,5а · хА,е

Константа равновесия

может быть рассчитано по уравнению (стр.433, [1]):

![]()

При температуре 520оС (793 К) константа равновесия равна:

![]()

Состояние равновесия реакции можно характеризовать значениями равновесной степени превращения

Обозначив общее давление через р, выразим равновесные давления компонентов:

![]()

![]()

![]()

Тогда

отсюда

(6)

(6)

Подставляя исходные данные в уравнение (6), получим (р = 0,1 МПа):

Откуда методом итераций

находим ![]() и,

следовательно, в равновесной смеси содержится:

и,

следовательно, в равновесной смеси содержится:

![]()

![]()

![]()

SО3 – 6,38 % (об.), SО2 – 0,688 % (об.), О2 – 7,54 % (об.), СО2 – 0,412 % (об.), N2 – 84,98 % (об.);

2. Практическая степень превращения равна:

![]()

3. Суммарное уравнение окисления оксида серы (IV) в оксид серы (VI) и абсорбции оксида серы (VI) с образованием серной кислоты:

SО2 + 0,5О2

+ Н2О ![]() Н2SО4

Н2SО4

64 г/моль 98 г/моль

Исходя из уравнения реакции для получения 127 кг/ч серной кислоты необходимо оксида серы (IV):

![]() кг

кг

С учетом рассчитанной степени превращения и заданной полноты абсорбции, практически необходимо оксида серы (IV):

![]() кг

кг

![]() моль

моль

4. Пересчитаем объемный состав газа в массовый.

Общее количество моль газовой смеси равно

![]() моль

моль

Количество компонентов исходной смеси равно:

![]() моль

моль

![]() кг

кг

![]() моль

моль

![]() кг

кг

![]() моль

моль

![]() кг

кг

Количество компонентов полученного газа:

![]() моль

моль

![]() кг

кг

![]() моль

моль

![]() кг

кг

Общее количество моль газовой смеси равно

![]() моль

моль

![]() моль

моль

![]() кг

кг

![]() моль

моль

![]() кг

кг

![]() моль

моль

![]() кг

кг

Результаты расчетов сведем в таблицу 3

Таблица 3. Материальный баланс процесса контактного аппарата окисления сернистого газа.

| Приход | Расход | ||||||

| Статья | моль/ч | об. % | кг/ч | Статья | моль/ч | об.% | кг/ч |

|

SО2 О2 СО2 N2 |

2207,42 3366,17 129,47 26664 |

6,82 10,4 0,4 82,38 |

141,275 107,717 5,697 746,590 |

SО2 SО3 О2 СО2 N2 |

215,87 2002 2365,82 129,47 26664 |

0,688 6,38 7,54 0,412 84,98 |

13,815 160,160 75,706 5,697 746,590 |

| Всего | 32367,06 | 100 | 1001,279 | Всего | 31377,16 | 100 | 1001,279 |

Литература.

1. Кутепов А. М. Бондарева Т. И., Беренгартен М. Г. Общая химическая технология. М. Высш. школа. 1990.

2. Соколов Р. С. Химическая технология. – М: Гуманит. изд. Центр БЛАДОС, 2000.

3. Расчеты химико-технологических процессов // Под общ. ред. И. П. Мухленова. - Л.: Химия, 1976

4. Бесков В. С., Сафронов В. С. Общая химическая технология и основы промышленной экологии. - М.: Химия, 1999.

5. Общая химическая технология и основы промышленной экологии.// под ред. В. И. Ксензенко. - М.: «КолосС», 2003.