Дипломная работа: Разработка энергосберегающей технологии ректификации циклических углеводородов

Федеральное агентство по образованию

МОСКОВСКАЯ ГОСУДАРСТВЕННАЯ АКАДЕМИЯ ТОНКОЙ

ХИМИЧЕСКОЙ ТЕХНОЛОГИИ ИМЕНИ М.В. ЛОМОНОСОВА

на правах рукописи

Лабутина Галина Викторовна

Тема

Разработка энергосберегающей технологии ректификации

циклических углеводородов

Магистерская диссертация

Магистерская программа 550819

"Теоретические основы химической технологии"

Руководитель магистерской программы,

д. т. н., профессор Серафимов Л.А.

Руководитель диссертации,

д. т. н., профессор Тимошенко А.В.

Диссертант Лабутина Г.В.

Москва 2005

Список сокращений

МБ – материальный баланс

NF – уровень подачи питания;

NЭА – уровень подачи экстрактивного агента;

QΣ-суммарные энергозатраты;

Qкип – - энергозатраты на кипятильник;

Qконд – энергозатраты на конденсатор;

R – флегмовое число;

Xfk – область оптимальности;

А – анилин;

Б – бензол;

БО – боковой обор;

БС – боковая секция;

ПЖР – парожидкостное равновесие;

РА – разделяющий агент;

Т – температура, оС;

ТБ – тепловой баланс;

ТСР – технологическая схема разделения

ЦГ – циклогексан;

ЭА – экстрактивный агент;

ЭБ – этилбензол;

ЭК – экстрактивная колонна;

ЭР – экстрактивная ректификация.

Введение

Процесс ректификации играет ведущую роль среди процессов разделения промышленных смесей. Большая энергоемкость процесса делает поиск оптимальных схем разделения актуальной задачей химической технологии. В промышленности разделению подвергаются многокомпонентные смеси как простых зеотропных, так и сложных азеотропных смесей. В последнем случае в связи с термодинамико-топологическими ограничениями получение чистых продуктов обычной ректификацией невозможно. Для решения этой проблемы предложен ряд методов, одним из которых является экстрактивная ректификация с использованием разделяющего агента. Данный метод достаточно прост в аппаратурном оформлении и не требует значительных энергозатрат по сравнению с другими методами разделения азеотропных смесей.

На сегодняшний день сложилась классификация схем экстрактивной ректификации, согласно которой разделяющий агент применяется на разных этапах разделения. Таким образом, возникает поливариантность организации процесса и необходимость исследования каждого варианта с целью выявить наименее энергоемкий.

В данной работе сравниваются традиционные схемы разделения азеотропных смесей, состоящих из простых двухсекционных колонн со схемами, содержащими сложные колонны с боковыми секциями. Цель работы заключается в разработке и выборе энергосберегающего процесса экстрактивной ректификации азеотропной смеси.

Литературный обзор

Методы разделения неидеальных смесей

В различных отраслях промышленности используют разнообразные жидкие и газовые смеси, подлежащие разделению на чистые компоненты или фракции различного состава. Разделение таких смесей проводят в комплексах, основанных на процессе ректификации.

Если смесь образует азеотроп, то ее разделение на практически чистые компоненты методом обычной ректификации затруднено. В данном случае необходимо использовать специальные методы ректификации:

1) разделение в комплексе колонн, работающих под разными давлениями;

2) экстрактивную ректификацию;

3) азеотропную и гетероазеотропную ректификацию.

Азеотропным смесям присущи термодинамико-топологические ограничения на выделение конечных фракций заданного состава. Основой для преодоления ограничений служит принцип перераспределения полей концентраций между областями разделения [1–3]. Этот принцип может быть реализован с использованием однородных и неоднородных (с включением экстракции, адсорбции, абсорбции, химических и др. методов разделения) разделительных комплексов. В первом случае процесс ректификации может быть организован так, что на одном из этапов осуществляется выделение азеотропной фракции, которая затем подвергается разделению с использованием специальных методов. Если это фракция двух и более компонентов, то можно использовать экстрактивную ректификацию или разделение азеотропного состава под разными давлениями. Если фракция содержит более двух компонентов, появляется возможность применить для разделения методы, использующие кривизну разделяющего многообразия [3, 4]. В работах [2, 5] предложен общий подход к синтезу схем ректификации многокомпонентных неидеальных (включая азеотропные) смесей, основанный на понятии области ректификации. Авторами [6–8] предложены некоторые подходы к синтезу технологических схем ректификации многокомпонентных смесей, содержащих один бинарный азеотроп. При этом используется метод разделения азеотропной смеси под разными давлениями.

Разделение азеотропных смесей в комплексах, работающих под разным давлением

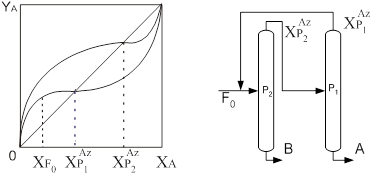

Применение данного метода рассматривается авторами [6-9]. Для разделения азеотропных смесей используются комплексы рис.1, работающие под разным давлением, которые позволяют преодолеть ограничения физико-химического характера и получать продукты требуемой чистоты.

Рис.1. Разделение азеотропных смесей в комплексах, работающих под разным давлением

В таких случаях используется изменение состава азеотропной смеси с изменением температуры (при изменении давления) [10]. Изменение состава азеотропа, приходящееся на один градус температуры, согласно правилу Вревского, зависит от разности молярных теплот испарения компонентов. Следовательно, рассматриваемый метод разделения тем эффективнее, чем больше отличаются теплоты испарения компонентов разделяемой смеси. Обычно теплоты испарения значительно различаются у веществ различной химической природы. Но практическое применение метода ограничено, т. к. интервал изменения давления, в свою очередь, ограничен температурами хладагентов, используемых для конденсации паров в дефлегматорах, и теплоносителей, применяемых в кубах ректификационных установок.

Азеотропная ректификация

Метод азеотропной ректификации применим как для смесей с малым коэффициентом относительной летучести, так и для азеотропообразующих смесей (в том числе при составах, близких к азеотропу). При азеотропной ректификации разделяющий агент образует с каким-либо компонентом разделяемой смеси азеотроп с иным соотношением компонентов, нежели в исходной смеси, если последняя является азеотропообразующей. В качестве разделяющих агентов могут применяться вещества, образующие гомоазеотропы с компонентами исходной смеси (это могут быть азеотропы с максимумом или минимумом температур кипения), либо гетероазеотропы, представляющие собой тройные смеси разделяемых компонентов А и В с разделяющим агентом РА. Во всех случаях один из компонентов разделяемой смеси в колонне азеотропной ректификации может быть получен в практически чистом виде [11].

Наиболее сложным и энергоемким в схемах азеотропной ректификации является узел разделения азеотропной смеси.

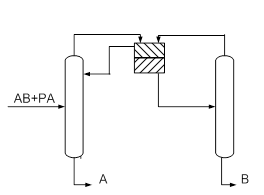

Несколько проще разделение смеси с помощью разделяющего агента, образующего гетероазеотроп рис.2. Последний после конденсации образует два жидких слоя с разными соотношениями разделяемых компонентов в них. Это различие в составах двух слоев позволяет использовать колонну меньшей эффективности (высоты) по сравнению с образованием гомоазеотропа. Температура кипения гетероазеотропа всегда ниже, чем у компонентов разделяемой смеси. Расслаивание и декантацию гетероазеотропной смеси осуществляют во флорентийском сосуде, позволяющем раздельно выводить слои легкой и тяжелой жидкости.

Рис.2. Принципиальная схема разделения гетероазеотропной смеси

Разделение азеотропных смесей методом экстрактивной ректификации

Экстрактивная ректификация широко применяется в промышленности как один из методов разделения неидеальных смесей. В основном она используется при разделении близкокипящих углеводородов, таких как фракции С4, С5, С6, а также при разделении азеотропных смесей, например спирт/вода, уксусная кислота/вода, ацетон/метанол, метанол/метилацетат, этанол/этилацетат, ацетон/этиловый эфир и др. [12-15].

В общем, экстрактивная ректификация является одним из случаев реализации принципа перераспределения полей концентраций, описанного в [3]. Метод экстрактивной ректификации заключается в проведении разделения с практически нелетучим разделяющим агентом (растворителем), который за счет межмолекулярного взаимодействия изменяет относительную летучесть разделяемой смеси. При этом с одной стороны, преобразуется концентрационное пространство за счет добавления одного или нескольких экстрактивных агентов, которое обладает новым фазовым портретом по сравнению с исходным. С другой стороны, за счет разновысотной подачи экстрактивного агента и исходной смеси преобразуется динамическая система ректификации [16-17]. Последнее порождает экстремумы на температурном профиле, соответствующем распределению компонентов по высоте колонны, что свидетельствует, о наличии элементов обратной ректификации [18-20]. Разновысотная подача потоков в колонну является обязательным условием реализации принципа перераспределения в данном методе.

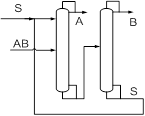

Традиционный комплекс экстрактивной ректификации состоит из двух ректификационных колонн: экстрактивной и колонны регенерации ЭА. Такой комплекс представлен на рис.3, где первая колонна является экстрактивной, куда подается тяжелокипящий разделяющий агент, а с верха отбирается один из азеотропообразующих компонентов; продуктами второй колонны являются второй компонент азеотропной пары (дистиллат) и регенерированный экстрактивный агент (куб), который направляется на рецикл.

Рис.3. Схема экстрактивной ректификации

Разделяющие агенты, используемые в процессе экстрактивной ректификации, должны удовлетворять требованиям общего характера, важнейшими из которых являются следующие: 1) изменение относительной летучести компонентов заданной смеси в желательном направлении; 2) легкость регенерации из смесей, с компонентами системы, подвергаемой разделению; 3) безопасность в обращении, доступность и дешевизна; 4) инертность по отношению к компонентам заданной смеси, неспособность вызывать коррозию аппаратуры или разлагаться при нагревании.

Вопросы, связанные с удовлетворением требований 2–4 относятся к числу обычных технологических вопросов, решение которых определяется свойствами системы, подвергаемой разделению. Наиболее сложной задачей является выбор разделяющих агентов, удовлетворяющих первому требованию.

Все известные методы выбора разделяющих агентов [21-28] можно разделить на две группы:

- методы, основанные на данных о свойствах растворов образуемых компонентами заданной смеси и предполагаемыми разделяющими агентами (данные о равновесии между жидкостью и паром, о температурах кипения смесей, о растворимости, об азеотропии и др.);

- методы, использующие данные о свойствах компонентов (эффективный дипольный момент, диэлектрическая проницаемость, работа отключения взаимодействий, отражающая специфику взаимодействия однородных молекул, электроно-донорные и электроно-акцепторные свойства, нуклеофильность и электрофильность, факторы полярности и поляризуемости, параметры растворимости, теплоты смешения и др.).

Параметром, оценивающим изменение относительной летучести

компонентов в присутствии разделяющего агента, является так называемая селективность

Sij [29], отражающая отношение коэффициентов активности

компонентов разделяемой пары в присутствии растворителя: ![]() .

.

Важным показателем процесса экстрактивной ректификации является флегмовое число, от величины которого зависит содержание примеси растворителя в целевом дистиллятном продукте. В работах [22,30-32] показана возможность проведения процесса в двухсекционных колоннах в режиме отсутствия флегмы и сформулировано правило, подтвержденное в работах [34-35]: если компоненту, выделяемому в дистиллят, в структуре фазовой диаграммы соответствует особая точка типа неустойчивый узел, то флегма влияет на качество продукта положительно. Влияние флегмы отрицательно, если продукту отвечает особая точка типа седло или устойчивый узел.

Расход разделяющего агента также является важным фактором, влияющим на процесс экстрактивной ректификации. Он определяет чистоту получаемых продуктов и энергетику всей схемы в целом. На практике экстрактивную ректификацию чаще всего проводят при расходах разделяющего агента, обеспечивающих его высокую концентрацию по высоте колонны (70-90% мол), и определяют его экспериментально [17,36,37,38]. При этом соотношение количеств растворителя и исходной смеси должно поддерживаться в интервале 2,5 – 10. Автор [39] рекомендует иной диапазон изменения кратности растворитель/исходная смесь от эквимолярного до 4/1. Считается [40], что недостаток избирательности разделяющего агента может быть компенсирован увеличением эффективности колонны. Формальное требование высокой концентрации разделяющего агента в колонне приводит в ряде случаев к его заведомо избыточному расходу и исключает этот параметр из числа оптимизационных.

Широкое распространение экстрактивной ректификации в технологической практике обусловлено рядом причин. В отличие от других специальных методов разделения экстрактивная ректификация не имеет жестких ограничений на ее применение, и ее режимы характеризуются высокой статической устойчивостью. Параметры процесса могут широко меняться в одном и том же аппарате или в ряде аппаратов. Отмечается лишь, что экстрактивная ректификация не применима при разделении смесей определенных составов, для которых коэффициенты относительной летучести слишком низки [41.] Основным преимуществом ЭР, как констатируют многие исследователи [16,30], является низкая энергоемкость.

Синтез схем разделения многокомпонентных смесей

Синтез множества ТСР, состоящих из простых двухсекционных колонн

Ввиду сложности подсистемы разделения, включающей большое число различных методов и аппаратов, синтез оптимальных технологических схем разделения является одной из важных задач химической технологии. Значительная энергоемкость процессов разделения (до 70% от суммарных энергозатрат на производство) заставляет обращать больше внимания не только на параметрическую оптимизацию уже существующих установок, но и задумываться о структурно оптимальных схемах разделения.

На сегодняшний день важной проблемой остается разработка методов синтеза технологических схем для разделения многокомпонентных азеотропных смесей. К сожалению, большинство существующих методик не визуализированы и подходят для смесей с большим числом компонентов лишь теоретически.

Так в работе [42] предложен алгоритм последовательного синтеза схем разделения n-компонентных азеотроных смесей, включающих все типы аппаратов. Для отдельного состава питания определяются области составов продуктов; для каждой бинарной пары смеси назначаются спецификации, названные "псевдобинарным разделением", получаемые при разделении на продуктовый и промежуточный (рецикловый) потоки. Алгоритм начинается с последовательного синтеза всех возможных технологических цепочек для заданного состава питания. Некоторые разделения затем объединяются, образуя рецикл. Поскольку рецикловый поток изменяет состав питания и потоки внутри аппаратов, то процедура повторяется до тех пор пока процесс моделирования не достигнет сходимости.

В последнее время большое развитие получили методы синтеза технологических схем разделения, основанные на понятии "суперструктуры" и процесс-графах (P-graph) [43-48]. Последние ориентированы и на разделение азеотроных смесей.

Суперструктуры, разработанные разными авторами, отличаются в основном способом генерации и типом вершин. В общем, суперструктура представляет собой граф, в котором вершины соединены между собой ребрами.

В работе [43] суперструктура используется для синтеза схем, включающих разнородные операторы разделения с любым числом компонентов, питаний и продуктов. Суперстуктура включает аппараты трех типов: делители, сепараторы и смесители. Под сепаратором подразумевается аппарат, в котором реализуется тот или иной метод разделения. Задача состоит в определении оптимальной последовательности разделения n-компонентных потоков питания на 2 или более продуктовых потока. Генерация суперструктуры включает следующие этапы:

1) Для каждого потока питания создается один делитель и каждый делитель связывается с соответствующим питанием;

2) Для каждого продуктового потока создается один смеситель и каждый смеситель соединяется с соответствующим продуктовым потоком;

3) Для каждого возможного разделения создается сепаратор и байпас для каждого смесителя, созданного на этапе 2. Оба соединяются с делителем, созданным на этапе 1;

4) Генерируются делители для каждого из выходных потоков сепараторов, установленных на этапе 3.

После этого этапы 3 и 4 повторяются до тех пор, пока не будет построена полная суперструктура.

Очевидно, что один и тот же поток можно разделить разными методами. Поэтому для каждого потока рассматривается некоторая группа возможных сепараторов, из которой выбирается один, обеспечивающий минимальные энергозатраты. После этого он соединяется с делителем.

Данный алгоритм синтеза схем реализован в виде компьютерной программы и использован для разработки оптимальной схемы разделения семикомпонентной смеси, сочетающей методы ректификации и экстракции.

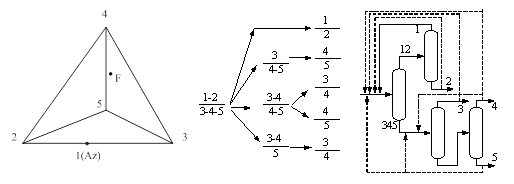

Авторами [44] предложена суперструктура, состоящая из колонн, каждая из которых осуществляет "предпочтительное разделение". Такая последовательность является идеальной с термодинамической точки зрения (линия материального баланса коллинеарна ноде жидкость–пар). Пример разделения тройной смеси представлен на рис.4.

Для заданного состава питания определяется последовательность разделения (суперструктура), которую затем оптимизируют с помощью методов нелинейного программирования с целью достижения минимальных затрат.д.ля учета ограничений, накладываемых структурой фазовой диаграммы, пользователю необходимо задать потоки рециклов перед оптимизацией.

К сожалению, данный метод трудно применим к смесям с числом компонентов больше 4-х и не дает гарантий поиска оптимального решения.

Рис.4. Синтез последовательности разделения трехкомпонентной смеси.

Не так давно была опубликована серия работ [45-48] для систем непрерывной и периодической ректификации азеотропных смесей, где рассмотрены методы синтеза всех возможных схем разделения с помощью Р-графов. Вершины в таком графе представляют собой смеси и рабочие аппараты. Генерация всех возможных структур Р - графов осуществляется комбинаторными методами на основе пяти аксиом:

1) Каждый рабочий аппарат системы производит, по крайней мере, один продукт;

2) Вершина, соответствующая исходной смеси не имеет входа;

3) Во внимание принимаются наиболее традиционные рабочие аппараты;

4) Каждая вершина, соответствующая аппарату разделения, соединена с конечным продуктом, по крайней мере, одним способом;

5) Каждая вершина, соответствующая фракции, должна быть соединена хотя бы одним способом с аппаратом разделения.

Согласно данному алгоритму все составы концентрационного симплекса разбиваются на группы, объединенные термодинамическими связями и ограничениями (границами областей дистилляции и границей области расслаивания жидких фаз). Далее на основе выделенных групп определяются необходимые аппараты. Такой подход автоматически отбрасывает те аппараты, работа которых может привести к нежелательным продуктовым составам.

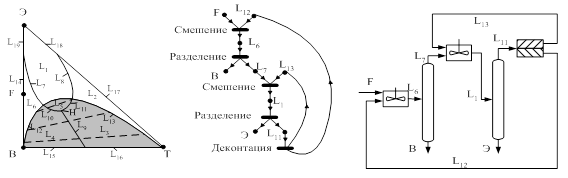

Эффективность предложенного подхода иллюстрируется на примере разделения реальной смеси этанол–вода с использованием толуола в качестве разделяющего агента (рис.5).

Авторами [49,50] предложен алгоритм для синтеза последовательностей разделения многокомпонентных азеотропных смесей. Вся процедура синтеза включает в себя несколько основных этапов:

Определение условий задачи. На данном этапе задают компоненты и состав разделяемой смеси, устанавливают наличие азеотропов, областей дистилляции, определяют целевые продукты.

Рис.5. Разделение смеси этанол (Э) – вода (В) – толуол (Т). а – фазовая диаграмма; б – П-граф; в – технологическая схема

Синтез последовательностей разделения. Генерируются графы, эксплицирующие все возможные последовательности разделения, без учета рециклов. На Рис.6 показан граф, соответствующий одному из возможных разделений четырехкомпонентной азеотропной смеси.

Рис.6. Концентрационный симплекс (а), граф-дерево (б) и суперструктура (в) при синтезе схем разделения четырехкомпонентной смеси. Компоненты указаны в порядке увеличения относительной летучести.

Образование рецикловых потоков. Создается суперструктура из колонн Рис.6в, каждый продуктовый поток которой потенциально является рецикловым, а каждое питание – точкой возврата обратного потока. При этом следует соблюдать ряд правил: азеотропы могут быть возвращены полностью или частично; нельзя направлять рецикл в колонну, из которой он получен; нельзя направлять рецикл в колонну, если в его состав входят компоненты, не присутствующие в какой-либо продуктовой фракции этой колонны; нельзя смешивать потоки, принадлежащие по составу разным областям дистилляции, за исключением разделения типа С ([51], линия материального баланса принадлежит разным областям).

Определение работоспособных вариантов. Эта процедура начинается с последних по ходу разделения колонн.

Таким образом, процедура синтеза последовательно генерирует все возможные варианты разделения n–компонентных азеотропных смесей, первоначально не требуя точных составов потоков. Это позволяет избежать ограничения на составы продуктовых фракций от определенного состава питания. Такой подход позволяет более широко использовать рециклы для их возврата как в отдельные колонны, так и в системы колонн.

Синтез множества ТСР, содержащих сложные колонны

Использование сложных колонн в качестве элементов технологических схем разделения представляет значительный интерес с точки зрения сокращения энергозатрат на разделение. Это связано с возможностью приближения процесса к термодинамически обратимой ректификации и снижением числа аппаратов (кипятильников, дефлегматоров) в технологической цепочке. Использование сложных колонн как элементов разделительного комплекса резко повышает число возможных вариантов организации процесса разделения.

Для перечисления вариантов разделения с использованием сложной колонны с боковыми отборами и боковыми секциями в работе [52] применена теория графов. В общем случае сложная колонна имеет Fi входов и Di выходов, секции которой работают при определенных соотношениях потоков пара и жидкости m = L/V. При условии несовпадения уровней входов и выходов число секций вычисляется по формуле:

![]() (1)

(1)

Каждому входу и выходу поставлена в соответствие вершина графа, а секции колонны – ребро. Вся совокупность вершин, в таком случае, состоит из вводов исходных фракций Fi, промежуточных выходов (Fi – 2) и двух выходов конечных фракций. В этих графах могут варьироваться уровень ввода исходной смеси и уровень расположения бокового отбора или боковой секции. Для определения возможных конфигураций графа использована комбинаторная теория размещений. Для случая одноуровневого питания число отборов равно числу компонентов с промежуточной летучестью (n–2), вычисляемых по

формуле (2)

(2)

(2)

Метод "суперструктуры" применим и для синтеза технологических схем, содержащих сложные колонны. Такой алгоритм был впервые предложен авторами [53] в 70-х годах прошлого века в альтернативу комбинаторным методам.

В данном случае суперструктура представляет собой граф (рис.7), корневой вершиной которого является исходная смесь. Промежуточные вершины определяют отдельные стадии разделения исходной смеси. Конечные вершины представляют желаемые продукты. Ребра графа, соединяющие две соседние вершины, эксплицируют секции ректификационной колонны.

Суперструктура включает в себя все возможные конфигурации схем разделения, содержащие простые двухсекционные колонны и сложные колонны с полностью или частично связанными тепловыми и материальными потоками. Любая конфигурация может быть получена путем перемещения секций колонн, кипятильников, конденсаторов или промежуточных потоков между собой.

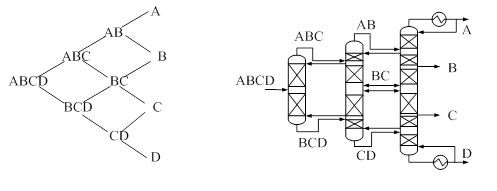

Рис.7. Суперструктура (а) и технологическая схема (б) разделения четырехкомпонентной смеси

В продолжение метода автором [54,55] разработан систематический алгоритм перечисления всех возможных конфигураций технологических схем с полностью связанными тепловыми и материальными потоками, содержащих один кипятильник и один дефлегматор.

Автором предложен ряд правил, с помощью которых происходит синтез суперструктуры:

Вверху и внизу граничных ветвей всегда есть бинарная составляющая;

Подгруппу, содержащую более трех компонентов, не следует подвергать четкому разделению на подгруппы, содержащие два и более компонентов;

Каждая подгруппа имеет три линейных сегмента за исключением потоков питания и продуктов.

Число различных конфигураций схем разделения j-компонентной смеси на чистые продукты определяется рекуррентным соотношением:

(3)

(3)

где Ri – число конфигураций подграфа i-компонентной смеси.

Авторами [56] разработана универсальная "суперструктура" для синтеза схем, состоящих из простых двухсекционных колонн, смешанных последовательностей, а также комплексов с полностью связанными тепловыми и материальными потоками. Корневой вершиной суперструктуры является исходная смесь. Полный граф образуют вершины двух типов: 1) вершины, соответствующие всем возможным фракциям и продуктам, которые можно получить при разделении исходной смеси; 2) вершины, соответствующие операторам разделения. Каждому такому оператору соответствуют две разделительные секции. Общая структура включает в себя последовательное чередование продуктовых фракций и аппаратов, связанных друг с другом потоками (ребрами графа).

В работе [57] было показано, что множество технологических схем из простых двухсекционных колонн содержит в себе все возможные варианты организации деления исходной смеси и, соответственно, все возможные взаимосвязи секций разделительных аппаратов. Поэтому такие последовательности могут служить основой для синтеза других множеств технологических схем необратимой ректификации зеотропных смесей.

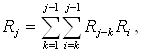

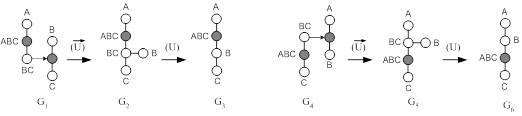

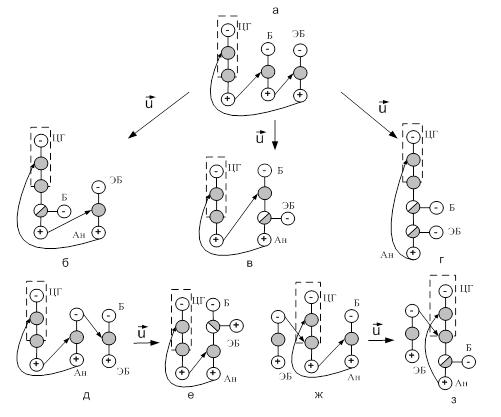

В работах [58,59] предложена стратегия синтеза множества схем, состоящих из колонн с разным числом секций, основанная на трансформации графов структур схем из простых двухсекционных колонн.

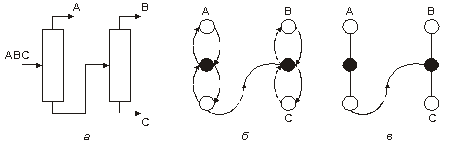

В данном методе используются ориентированные графы. При этом их вершинами выступают входы и выходы колонн, а ориентированными ребрами – потоковые связи. Тогда, схема ректификации (рис.8а) приобретает вид ориентированного мультиграфа с кратными разнонаправленными ребрами – образ секции колонны и одинарными ориентированными ребрами – образ потоковых связей между колоннами (рис.8б). Для упрощения структуры графа каждую кратную пару ребер можно заменить одним неориентированным ребром (рис.8в).

Рис.8. Иконографическое (а) и графовое (б, в) представление

технологической схемы ректификации, ориентированные ребра – потоки,

неориентированные ребра – секции, ![]() – вершины-выходы,

– вершины-выходы, ![]() – вершины-входы колонн.

– вершины-входы колонн.

Используя такую операцию перехода от иконографического изображения схемы к графовому, авторы представляют разделение трехкомпонентной смеси (рис.8а) как граф G1 (рис.9). Он имеет две идентичные по свойствам вершины (ВС), соответствующие кубовому продукту первой (выход) и питанию (вход) второй колонны. Объединением этих двух вершин и удалением из графа ориентированного ребра получается граф G2. Видно, что он является образом сложной колонны с боковой секцией. Вершина (ВС) (граф G2) есть вход жидкой фазы из боковой секции и выход паровой фазы в боковую секцию. Граф G3, соответствующий сложной колонне с боковым отбором, можно получить из G2 объединением вершин (ВС) и (В). Аналогичным образом осуществляется и операция перехода G4 ® G5 ® G6.

Рис.9. Преобразование графов, соответствующих схемам из простых колонн (G1, G4), в графы, соответствующие сложным колоннам с боковыми секциями (G2, G5) и с боковыми отборами (G3, G6).

Технологические схемы, соответствующие исходным графам (G1,

G4), называют схемами-прообразами, а все ТСР, соответствующие графам,

полученным путем их трансформации, - схемами-образами. При этом полученные

графы имеют на одно ребро и на одну вершину меньше, чем их прообраз. Эта

операция названа авторами [58, 59] операцией стягивания (u). При этом, если

стягивание проводится по ориентированному ребру ее обозначают (![]() ). В целом рассмотренные

преобразования представляют собой отображения одного множества графов на другое

(одного множества схем на другое). Если обозначить множество схем из простых

колонн П, множество схем из одной сложной колонны с боковыми секциями как Ф,

множество схем из одной сложной колонны как I, то

). В целом рассмотренные

преобразования представляют собой отображения одного множества графов на другое

(одного множества схем на другое). Если обозначить множество схем из простых

колонн П, множество схем из одной сложной колонны с боковыми секциями как Ф,

множество схем из одной сложной колонны как I, то ![]()

Таким образом, метод трансформации графов структуры схем-прообразов предоставляет строгий алгоритм синтеза всех возможных вариантов ТСР, включающих сложные колонны.

Тополого-графовый подход к синтезу технологических схем ректификации многокомпонентных смесей обеспечивает выбор научно обоснованного энергосберегающего технического решения.

Концентрационные области исходных составов питания, для которых оптимальна единственная технологическая схема ректификации

Поскольку существует поливариантность технологических схем разделения, то важным этапом выбора оптимальной схемы является эффективный анализ конечного множества вариантов. В описанных выше методах синтеза решается задача выбора оптимальной по выбранному критерию технологической схемы для точно заданного исходного состава питания, но вне рассмотрения остается обратная задача - выделение концентрационных подмножеств исходных составов питания, для которых оптимальной является та или иная схема разделения. Далее такие подмножества мы будем называть областями оптимальности. Решению этой задачи посвящена работа [60, 61]. Авторами было исследовано 35 тройных и 20 четырехкомпонентных систем.

Для оценки технологических схем ректификации (ТСР) использовали критерий, величина которого пропорциональна суммарным энергетическим затратам на разделение для всей схемы при ректификации. Расчет проводили с помощью ЭВМ, определяя минимальное флегмовое число по методу Андервуда, приведенного в [62]. Систематические исследования систем показали, что каждый вариант ТСР в зеотропных системах имеет свою S-область концентраций в симплексе составов. Концентрационный симплекс 3-компонентных систем распадается на две S-области, а четырехкомпонентных на пять, т.е. по числу возможных вариантов ТСР зеотропных систем. Все области являются связанными. Разбиение концентрационного симплекса на S-области называется портретом системы в пространстве множества составов. Такой портрет системы объясняет как качественное, так и количественное поведение системы и дает ответ на вопрос о выборе энергетически выгодного варианта разделения для заданного состава.

Общей закономерностью исследованных систем является сохранение качественного портрета. Изменяются только размеры S-областей за счет перераспределения пространства составов в зависимости от физико-химических свойств исследуемых систем и составляющих их компонентов. Из этого следует, что любой вариант технологической схемы из возможного множества в зависимости от состава исходной смеси может выступать как оптимальный. Анализ диаграмм 3-компонентных систем показывает, что равноценными могут быть две схемы, для 4-компонентных систем - 2,3 либо 4 схемы.

Выявлено также, что в зависимости от расположения состава X в S-области возможны следующие ситуации:

1) состав X находится в какой-либо части S-области, и чем ближе к ее центру, тем больше отличается по своей количественной характеристике оптимальная схема от остальных схем, т.е. имеет место случай явного превосходства одного варианта ТСР перед другими;

2) состав X находиться на границе S-области. В данном случае несколько ТСР являются равноценными и оценка возможна по более усложненным критериям.

Расположение изоэнергетического многообразия существенно зависит от соотношения относительных летучестей компонентов и S-области для исследованных смесей могут занимать как менее 1%, так и более 90% всего концентрационного пространства.

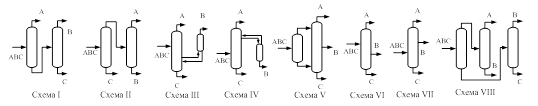

Все технологические схемы ректификации из простых двухсекционных колонн можно разделить на несколько крупных классов эквивалентности: линейные, билинейные и разветвленные. До настоящего времени не выяснено, каким образом распространены области оптимальности Xfk, если рассматривать множества схем внутри каждого класса эквивалентности в отдельности.

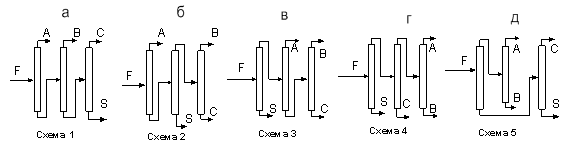

Систематический подход при разделении многокомпонентных смесей в структурах различных классов использован в [63]. Авторами исследовано разделение шести трехкомпонентных смесей для восьми вариантов технологических схем, включающих простые двухсекционные и сложные колонны рис.10.

В качестве критерия оптимизации принята сумма капитальных и эксплуатационных затрат. Составы продуктовых потоков,% мольн.: верхний {0,987; 0,001; 0,003}, средний {0,001; 0,98; 0,001}, нижний {0,004; 0,01; 0,986}.

Рис.10. Технологические схемы разделения, использованные в [63]

Составы питания варьировались в широком диапазоне концентраций, в результате чего получены два различных распределения изокритериальных многообразий в концентрационном симплексе исходных составов. В соответствии с индексом легкости разделения смеси ESI = α12/ α23 (Ease of Separation Index) авторами предложен ряд эвристик, представленных в табл.1.

Таблица 1. Результаты исследования [63]

| Содержание компонента в питании,% мольн. | Схема с минимальными энергозатратами | |||

| ЛКК | СКК | ТКК | ||

| ESI<1,6 | 40-80 | V | ||

| >50 | <5 | VI | ||

| <5 | >50 | VII | ||

| <15 | III | |||

| В остальных случаях | I или II | |||

|

ESI |

>50 | II | ||

| >50 | 5-20 | V | ||

| >50 | <5 | VI | ||

| <5 | >50 | VII | ||

| В остальных случаях | III | |||

| 5.3971 | 5.4552 | |||

| 7.0718 | 7.2203 | |||

| 8.7254 | 7.6007 |

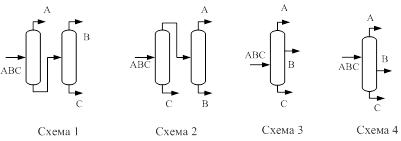

В работах [64-66] для разделения трехкомпонентных зеотропных смесей ароматических углеводородов (бензол–толуол–кумол и бензол–толуол–этилбензол) рассмотрены технологические схемы ректификации, состоящие из простых колонн и сложных колонн с боковыми отборами (рис.11).

Исследования проводились при различных составах питания и качествах продуктовых потоков. В качестве критерия оптимизации были выбраны энергозатраты на разделение.

Рис.11. Варианты схем разделения трехкомпонентной зеотропной смеси

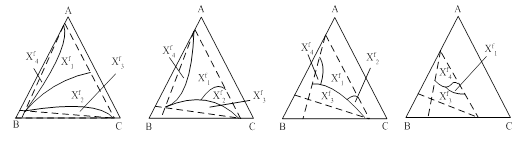

В результате авторами было получено распределение изокритериальных многообразий в концентрационном симплексе (рис.12), а также предложены критерии применения сложных колонн с боковыми оборами:

Качество продуктовых потоков менее 99%.

Содержание легкого компонента в питании 15-25% мол. (для схемы 3).

Содержание тяжелого компонента в питании 15-25% мол. (для

схмы4)

Рис.12. Расположение изоэнергетических многообразий в

концентрационных симплексах исходных составов питания трехкомпонентных зеотропных

смесей при качестве продуктовых потоков 99 (а), 95 (б), 90 (в), 80%мол (г). -

– балансовые ограничения. Подмножества ![]() соответствуют схемам 1 – 4 рис.11

соответствуют схемам 1 – 4 рис.11

В работах [64, 67] на примере разделения двух четырехкомпонентных смесей (гексан – 2,4-диметилпентан – гептан –3-метилгептан и гексан – гептан – октан – 3,3,5-триметилгептан) исследовано распределение изоэнергетических многообразий схем трех классов: из простых двухсекционных колонн (класс П), из сложной колонны с двумя боковыми отборами (класс I), из одной простой колонны и одной сложной колонны с боковым отбором (класс Ω). Всего исследовано 18 схем при качестве продуктовых потоков 90%мол.

На основании анализа распределения областей ![]() авторами показано, что

геометрия расположения изоэнергетических многообразий схем классов I и Ω

примерно совпадает с геометрией изоэнергетического многообразия соответствующей

схемы-прообраза класса П. Таким образом, можно говорить о том, что структура

схемы множества П является наиболее общим критерием, определяющим взаимосвязь

исходный состав питания – структура оптимальной технологической схемы

ректификации. Изменение качества продуктовых потоков ведет лишь к изменению

структуры оптимальной схемы внутри группы, заданной элементом подмножества П.

авторами показано, что

геометрия расположения изоэнергетических многообразий схем классов I и Ω

примерно совпадает с геометрией изоэнергетического многообразия соответствующей

схемы-прообраза класса П. Таким образом, можно говорить о том, что структура

схемы множества П является наиболее общим критерием, определяющим взаимосвязь

исходный состав питания – структура оптимальной технологической схемы

ректификации. Изменение качества продуктовых потоков ведет лишь к изменению

структуры оптимальной схемы внутри группы, заданной элементом подмножества П.

Однако все работы, посвященные определению распределения областей оптимальности, рассматривали только ректификацию зеотропных смесей.

Таким образом, представляется интересным рассмотреть возможность применения принципа приближения и термодинамической обратимости к экстрактивной ректификации, с одной стороны, и выявить области оптимальности схем экстрактивной ректификации, с другой стороны.

Постановка задачи

Целью данной работы является разработка технологии разделения азеотропной смеси циклогексан – бензол – этилбензол методом экстрактивной ректификации, обладающей минимальными энергозатратами. Для этого планируется синтезировать все возможные структуры экстрактивной ректификации смеси, состоящие из двухотборных колонн, а также схемы, содержащие сложные колонны с боковыми секциями. Затем провести параметрическую оптимизацию полученных вариантов по критерию минимальных энергозатрат. Сравнение полученных результатов позволит выявить наименее энергоемкую технологическую схему.

Другой задачей является исследование изменения структуры оптимальной технологической схемы в зависимости от состава исходного питания.

Расчетно – экспериментальная часть

Объект исследования

Объектом исследования была выбрана трехкомпонентная смесь: циклогексан - бензол – этилбензол, компоненты которой входят в состав пироконденсата, а также получаются в процессе сухой перегонки угля с целью выделения бензола. Данная смесь содержит бинарный гомогенный азеотроп с минимумом температуры кипения на стороне бензол–циклогексан. Разделение азеотропной пары производят с применением специальных методов, в частности экстрактивной ректификации. В качестве разделяющего агента предложено использовать анилин [36]. Свойства индивидуальных компонентов и данные по азеотропии представлены в таблицах 2, 3 и 4.

Табл. 2. Свойства чистых компонентов

| Формула | Ткип, ◦С | Ткрит, ◦С | Ркрит, кг/см2 | ρ, кг/м3 |

Мол. масса г/моль |

|

| Бензол | С6Н6 | 80,10 | 288,90 | 49,92 | 883,92 | 78,11 |

| Циклогексан | С6Н12 | 80,74 | 280,39 | 41,54 | 782,65 | 84,16 |

| Этилбензол | С8Н10 | 136, 19 | 344,00 | 36,80 | 870,96 | 106,17 |

| Анилин | C6H5NH2 | 184,35 | 425,85 | 54,14 | 1025,5 | 93,13 |

Табл. 3. Коэффициенты уравнения Антуана для описания давления паров чистых компонентов (lnP=A-B/(T+C), T–K, P–mm Hg)

| А | В | С | |

| Бензол | 15,9008 | 2788,51 | -52,36 |

| Циклогексан | 15,7527 | 2766,63 | -50,50 |

| Этилбензол | 16,0195 | 3279,47 | -59,95 |

| Анилин | 16,6748 | 3857,52 | -73,15 |

Табл.4. Данные об азеотропии (P = 1атм)

| Таз, ◦С | Х2аз,% мол. | Тип азеотропа | |

| Бензол-циклогексан | 77,6 | 46 | гомогенный |

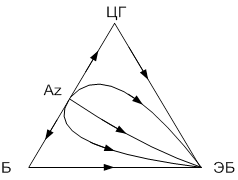

На рис.13 представлен портрет фазовой диаграммы исследуемый смеси.

Рис.13. Фазовая диаграмма смеси циклогексан – бензол – этилбензол

В смеси ЦГ-Б-ЭБ азеотроп имеет минимальную температуру и является особой точкой типа неустойчивый узел. В концентрационном симплексе один пучок дистилляционных линий опирается на точки азеотропа и тяжелокипящего компонента.

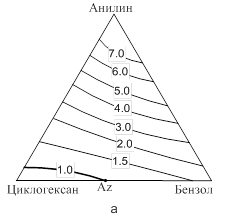

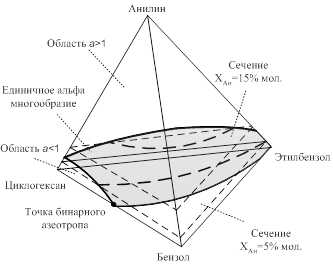

Рассмотрим ход альфа-линий в смеси азеотропообразующих компонентов в присутствии разделяющего агента (рис.14. а) и расположение единичного альфа-многообразия в концентрационном симплексе исследуемой смеси (рис.14. б).

Рис.14. а - α - многообразия для системы ЦГ-Б - А при давлении 0.3 кг/см2.

б - единичное альфа–многообразие (αЦГ-Б) в системе циклогексан-бензол-этилбензол-анилин

На рис.14. б единичное альфа–многообразие делит симплекс на две области. Область α<1 прилегает к легкокипящему циклогексану и занимает относительно небольшую площадь концентрационного симплекса. Здесь максимальным коэффициентом распределения обладает бензол. В области α>1 напротив максимальным коэффициентом распределения обладает циклогексан, при этом, если исходный состав питания принадлежит данной области, циклогексан может быть выделен в качестве дистиллата экстрактивной колонны.

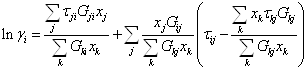

Для описания парожидкостного равновесия системы нами была выбрана термодинамическая модель локальных составов NRTL. Параметры бинарного взаимодействия представленны в табл.5.

Таблица.5. Параметры уравнения NRTL

| Бинарная пара |

|

|

|

| Бензол-этилбензол | 1713,5 | -2075,3 | -0,038952 |

| Бензол-циклогексан | 258,95 | -122,92 | 0,097010 |

| Бензол-анилин | -105,83 | 11,564 | -0,90000 |

| Циклогексан-этилбензол | -14,769 | 33,026 | 0,90000 |

| Этилбензол-анилин | 101,15 | 160,57 | 0,80029 |

| Циклогексан-анилин | 244,02 | 310,89 | -0,91797 |

Уравнение NRTL (non-random two-liquid – неслучайное двужидкостное) дает хорошие результаты для широкого круга систем, в частности для смесей в высокой степени неидеальных и для частично несмешивающихся систем.

Выражение для коэффициента активности имеет вид:

![]() , (когда единицей

измерения является °K);

, (когда единицей

измерения является °K);

![]()

Для каждой бинарной пары

требуется три параметра (![]() ,

, ![]() ,

, ![]() ), которые могут быть расширены

включением в них температурной зависимости.

), которые могут быть расширены

включением в них температурной зависимости.

Концепция локальных составов позволяет учитывать структуру раствора, свойства чистых веществ и межмолекулярные взаимодействия разных типов (слабые неспецифические и сильные специфические). Согласно этой теории раствор рассматривается как упорядоченная структура. Для бинарной смеси можно выделить молекулы двух сортов, при этом молекула одного вида находится в окружении молекул другого вида. Зависимость между концентрациями компонентов внутри такого образования с общей молярной концентрацией компонентов в растворе описывается соотношением, учитывающим вероятность возникновения связей между разноименными молекулами.

Программный комплекс PRO/ II

Все расчеты были проведены с использованием программно-ориентированного комплекса PRO/II. Данная программа предназначена для проектно-поверочного расчета и поверочного расчета химико-технологических процессов и, в частности, процесса ректификации. Программа включает широкий набор методов, позволяющих создавать модели для широкого круга систем, использующихся в различных отраслях химической промышленности. В программе совместно с термодинамическими методами могут также быть использованы транспортные свойства индивидуальных соединений и их смесей. Последние включают в себя вязкости паров и жидкости, теплопроводности паров и жидкости и диффузию жидкости. Расчет поверхностного натяжения на границе пар-жидкость, хотя это и не транспортное свойство, также относится к этой группе. Транспортные свойства находят применение в строгих расчетах теплопередачи, расчетах перепадов давления, расчетах колонн с ситчатыми тарелками и насадочных колонн.

Для работы программы PRO/II требуется: IBM совместимый компьютер с процессором 80386 и выше, имеющий 4 и более мегабайта оперативной памяти. Операционная система MS Windows версия 3.1, Windows-95 или более поздняя версия.

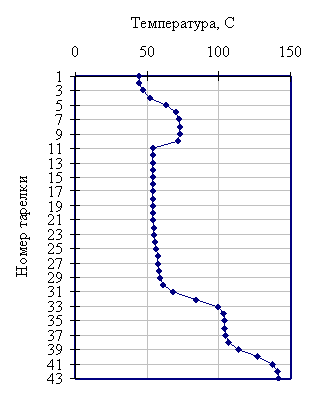

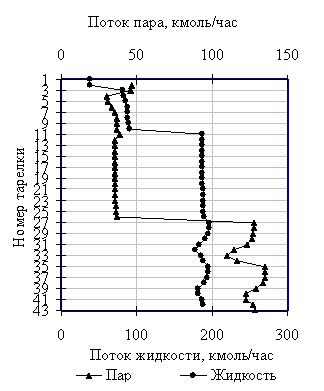

Отчет по колонне включает в себя: суммарные данные по колонне. Суммарные данные по колонне содержат температуры, давления, расходы, тепловые нагрузки по каждой тарелке, информацию по потокам сырья и продуктов и общие тепловой и материальный балансы. По умолчанию расходы выводятся в мольных единицах. Путем выбора соответствующего варианта может быть выведен дополнительный суммарный отчет в массовых, объемных или газовых объемных единицах: молекулярные веса, реальные плотности, реальные объемные расходы и транспортные свойства, энтальпии потоков и стандартные плотности жидкости, К.П.Д. тарелок и/или К.П.Д. тарелок для отдельных компонентов, диаграмма температур, давлений, мольных расходов, расходов сырья, и продуктов и тепловых нагрузок нагревателей/холодильников, суммарная нагрузка тарелок, отчет по составам, таблица извлечения компонента, отчет по сепаратору, отчет по теплообменнику.

Синтез схем экстрактивной ректификации .

Схемы, содержащие простые двухотборные колонны .

Исследуемая смесь циклогексан – бензол – этилбензол является многокомпонентной, следовательно, ввиду поливаринтности процесса ректификации для ее разделения возможен ряд структур технологических схем. Для синтеза вариантов разделения используем методику, предложенную в [68], основанную на графовом представлении схем ректификации.

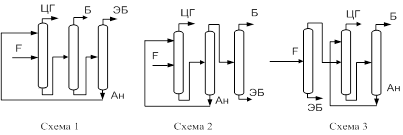

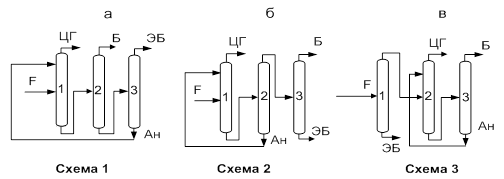

К настоящему времени сложилась классификация схем экстрактивной ректификации. Все возможные варианты разделения можно разбить на две большие группы [69]. К первой группе относятся схемы, в которых уже на первом этапе разделения применяется экстрактивный агент и, соответственно, снимаются термодинамико–топологические ограничения на составы продуктовых фракций. Вторая группа характеризуется предварительным фракционированием исходной многокомпонентной смеси вплоть до выделения фракции азеотропообразующих компонентов. Затем эту фракцию разделяют экстрактивной ректификацией.

Вначале приведем алгоритм синтеза схем разделения трехкомпонентной азеотропной смеси циклогексан (А) – бензол (В) – этилбензол (С), анилин (S) – разделяющий агент для случая, когда экстрактивный агент применяется на первой стадии разделения и, следовательно, подается в первую колонну:

Выбираем портрет парожидкостного равновесия в соответствии с классификацией Л.А. Серафимова [70]. В нашем случае это структура типа 3.1.0 т1а с прямой ориентацией дистилляционных линий (рис.13).

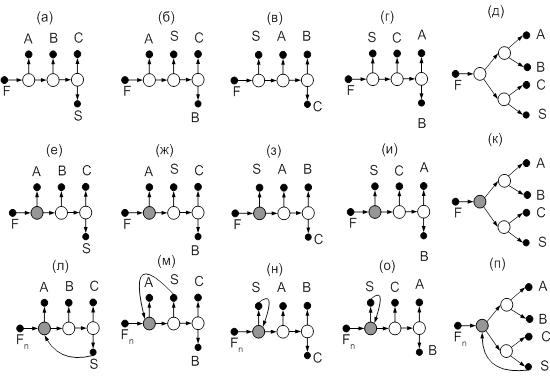

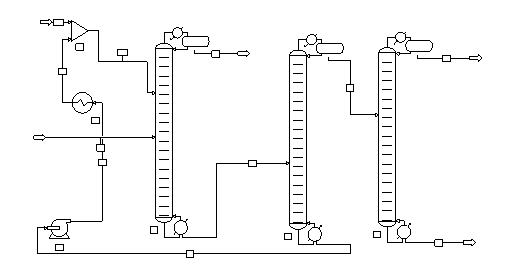

Синтезируем схемы ректификации четырехкомпонентной зеотропной смеси (рис.15 а-д) и представляем их в форме орграфов типа L (рис.16 а-д).

Рис.15. Схемы разделения (а-д) – четырехкомпонентной зеотропной смеси. А, В, С – компоненты смеси, S – тяжелокипящий агент, F – питание АВСS

Рис.16. Синтез графов – схем экстрактивной ректификации

В существующем наборе схем (рис.16 а-д) выделяем вершины, в которые необходимо направить ребро из S (экстрактивная колонна в схеме) и помечаем их. Для выбранного типа схем экстрактивной ректификации это вершины – колонны, первые по ходу разделения. Выделяем их темным кружком.

Проводим расщепление вершины F на Fn и S, удаляем вершину S, инциндентную исходящему ребру. Эта операция эквивалентна замене вершины F на Fn.

Связываем вершину S с помеченной вершиной-колонной ориентированным исходящим из S ребром и проверяем полученные структуры (рис.16 л-и) на работоспособность.

Из пяти полученных графов только два (рис.16 л, м) удовлетворяют условиям работоспособности. Они соответствуют технологическим схемам рис.17.

Рис.17. Работоспособные схемы для структуры парожидкостного равновесия 3.1.0.

Далее рассмотрим алгоритм синтеза для второго класса схем экстрактивной ректификации. Поскольку первоначально происходит фракционирование исходной смеси, то для всех схем такого класса характерно применение экстрактивного агента на любой из стадий разделения, кроме первой. Кратко рассмотрим основные стадии алгоритма:

Определяем тип диаграммы фазового равновесия (тип 3.1.0 т1а с прямой ориентацией дистилляционных линий).

Синтезируем схемы ректификации четырехкомпонентной зеотропной смеси. Но, определяя последовательность выделения компонентов, необходимо рассмотреть возможность фракционирования исходной смеси на азеотропную и зеотропную составляющие. Видно, что компонент С (в нашем случае – этилбензол) может быть выделен и без применения экстрактивной ректификации. Из предложенных пяти возможных вариантов разделения только одна схема (рис.18) отвечает этому условию.

Рис.18. Графы (а-в) и технологическая схема (г) экстрактивной ректификации.

Определяем вершины графа, в которые необходимо направить ребро из S (экстрактивная колонна в схеме) и помечаем их. Для выбранного типа схем экстрактивной ректификации это вершины – колонны разделения азеотропообразующих компонентов.

Организуем рецикл экстрактивного агента. В данном случае добавляем вершину, соответствующую подаче экстрактивного агента в колонну разделения азеотропной пары компонентов. На рис.18 б такая вершина обозначена S.

Проверяем полученные структуры на работоспособность. В этой схеме реализуется рецикл экстрактивного агента.

Таким образом, используя предложенный алгоритм, для разделения трехкомпонентной смеси с портретом фазового равновесия типа 3.1.0 т1а с прямой ориентацией дистилляционных линий нами было синтезировано три работоспособных схемы экстрактивной ректификации (рис. 19), две из которых принадлежат к группе схем с выделением азеотрообразующих компонентов в первой колонне и применением экстрактивной ректификации сначала разделения, третья схема относится ко второй группе схем с предварительным фракционированием смеси.

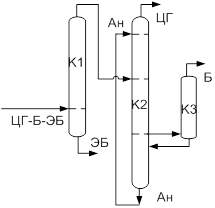

Рис. 19. Технологические схемы разделения смеси циклогексан – бензол – этилбензол экстрактивной ректификацией, разделяющий агент – анилин

Схемы, содержащие сложные колонны с боковыми секциями .

Следующим этапом синтеза схем экстрактивной ректификации является создание структур другого класса – схем со связанными тепловыми и материальными потоками, содержащих сложные колонны с боковыми секциями. Алгоритм синтеза основан на графовых преобразованиях технологических схем ректификации, ранее применяемый авторами [64, 71] для синтеза всех возможных вариантов схем разделения многокомпонентных зеотропных смесей, включающих сложные колонны. Поскольку трансформации по разработанным авторами [64, 71] правилам позволяют сохранить без изменений основные взаимосвязи между секциями колонн при операциях над потоковыми взаимосвязями между колоннами, можно определить все возможные варианты организации ТСР, содержащие сложные колонны.

В качестве начальных приближений будем использовать технологические схемы, состоящие из простых двухотборных колонн, синтезированные на предыдущем этапе. Напомним, что для системы циклогексан – бензол – этилбензол – анилин их три (рис. 19). Данные структуры являются схемами – прообразами, используя взаимосвязи которых, можно получить новые технологические решения – схемы-образы.

Представим схемы-прообразы (рис. 19) разделения смеси циклогексан – бензол – этилбензол – анилин в виде графов (рис.20 а, д, ж), вершины которого соответствуют сечениям, разделяющим секции, а ребра – потокам пара и жидкости внутри колонны и потоковым связям между колоннами. Произведем преобразования данных графов, соблюдая ряд правил:

Сохранение в неизменном виде экстрактивной части колонны схемы–прообраза (эта часть на рис.20 обозначена пунктирной линией).

Запрет на стягивание по ориентированному ребру, эксплицирующему рецикл экстрактивного агента.

В результате операции стягивания по ориентированному ребру (![]() ),

эксплицирующему связь между колоннами, нами были получены графы схем,

содержащих сложные колонны с боковыми секциями (рис.20 б, в, г, е, з).

),

эксплицирующему связь между колоннами, нами были получены графы схем,

содержащих сложные колонны с боковыми секциями (рис.20 б, в, г, е, з).

Практически все полученные графы соответствуют схемам с боковыми укрепляющим секциями. Для структуры (рис. 20а) возможно преобразование одновременно по двум ребрам, что позволяет получить схему разделения в одной сложной колонне с двумя боковыми секциями. Структура схемы-прообраза (рис. 20д) приводит к схеме–образу с боковой исчерпывающей секцией.

Рис. 20. Графовые преобразования технологических схем

разделения смеси циклогексан – бензол – этилбензол – анилин методом экстрактивной

ректификации; а, д, ж – схемы 1, 2, 3 рис. 19; +, - – подвод и отвод тепла, ![]() – вершина, не

обладающая свойством входа или выхода,

– вершина, не

обладающая свойством входа или выхода, ![]() – питание

– питание

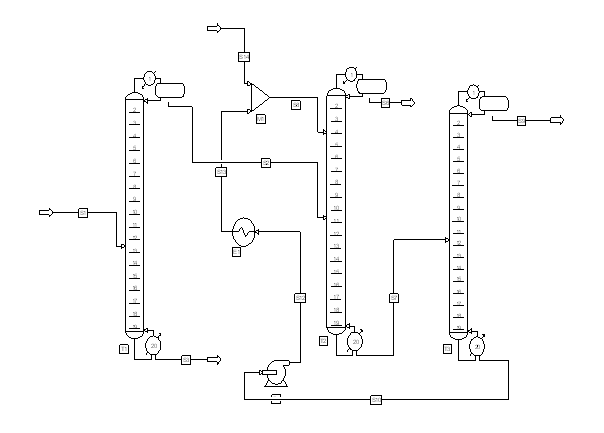

Таким образом, нами синтезировано пять технологических структур разделения смеси циклогексан – бензол – этилбензол – анилин (рис.21). Все они относятся к классу схем, содержащих сложные колонны с боковыми секциями. В ряде случаев подобные структуры позволяют снизить энергозатраты на разделение.

Рис.21. Технологические схемы разделения смеси циклогексан – бензол – этилбензол – анилин, содержащие сложные колонны с боковыми секциями.

Параметрическая оптимизация .

Определение оптимальных рабочих параметров традиционных схем экстрактивной ректификации азеотропной смеси циклогексан - бензол-этилбензол

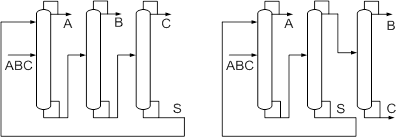

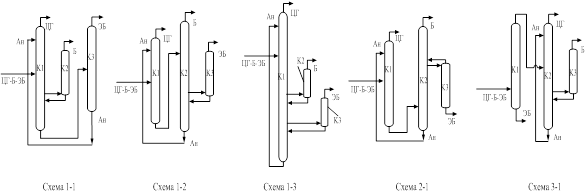

Принципиальные технологические схемы экстрактивной ректификации смеси циклогексан-бензол-этилбензол с использованием анилина в качестве разделяющего агента приведены на рис.22, 23 и 24.

Схемы 1 и 2 относятся к типу структур, где экстрактивный агент подается в первую колонну, что позволяет на первом этапе выделить азеотропообразующий компонент.

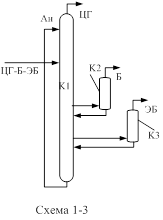

Рассмотрим схему 1 подробнее. Разделяющий агент подается в верхнюю часть колонны экстрактивной ректификации К1, а исходная смесь – в середину колонны. В качестве дистиллята колонны К1 в отбирается практически чистый высококипящий компонент - циклогексан (при давлении 0,3 кг/см2 он является наиболее легколетучим). Кубовая жидкость, содержащая бензол, этилбензол и анилин, направляется на разделение в колонну К2, где бензол выделяется в виде верхнего продукта, а анилин и этилбензол – в виде нижнего. Затем кубовая жидкость направляется в колонну регенерации разделяющего агента К3, где в качестве дистиллята отбирается этилбензол, а кубовый продукт содержит анилин. Далее регенерированный ЭА, после добавления небольшого количества свежего анилина, вновь подается в верхнюю часть колонны К1.

Схема 2. В целом данная структура отличается от предыдущей только расположением колонны регенерации разделяющего агента. Экстрактивная колонна К1 работает аналогично предыдущей схеме 1, где в качестве дистиллата выделяется легкокипящий циклогексан. Вторая колонна работает в режиме второго заданного разделения, ее кубовым продуктом является анилин, направляемый далее на рецикл. В последней колонне происходит разделение бензола и этилбензола.

Рассмотрим схему 3. Эта структура относится к классу схем, где первоначально происходит разделение многокомпонентной смеси на зеотропную и азеотропную составляющие, каждая из которых далее делится соответствующими способами. Исходная смесь, содержащая ЦГ-Б-ЭБ подается в колонну разделения К1, здесь происходит отделение этилбензола в виде кубового продукта от азеотропной смеси циклогексан-бензол. Дистиллат колонны подается на дальнейшее разделение в традиционный комплекс экстрактивной ректификации, состоящий из двух колонн К2 (экстрактивная колонна) и К3 (колонна регенерации экстрактивного агента).

|

|

|

|

|

Рис.22. Схема 1 разделения смеси ЦГ-Б-ЭБ методом экстрактивной ректификации.

|

|

|

|

|

|

|

|

|

|

Рис.23. Схема 2 разделения смеси ЦГ-Б-ЭБ методом экстрактивной ректификации.

|

|

|

|

|

|

|

|

|

Рис.24. Схема 3 разделения смеси ЦГ-Б-ЭБ методом экстрактивной ректификации.

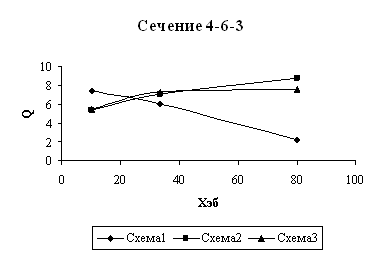

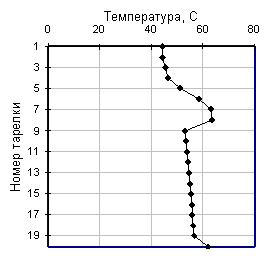

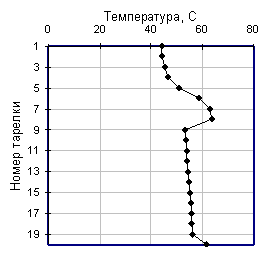

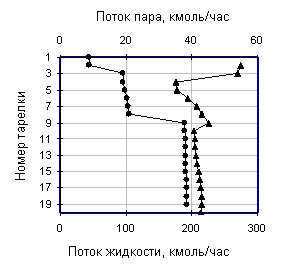

Для выявления наиболее предпочтительного, наименее энергоемкого варианта разделения нами была проведена параметрическая оптимизация рассмотренных схем по критерию минимальных энергозатрат на разделение. Кроме того, для выявления закономерности трансформации оптимальной структуры технологической схемы от состава питания исходной смеси нами было проведено сравнение энергозатрат каждой из схем при оптимальных параметрах работы. В целом нами были рассмотрены восемь исходных составов питания (ЦГ-Б-ЭБ: 10-80-10, 10-10-80, 80-10-10, 0,333-0,333-0,334, 10-57-33, 57-10-33, 57-33-10, 10-33-57,% мол), расположенных в различных областях концентрационного симплекса. Для каждой точки исходного состава был определен набор оптимальных параметров схем экстрактивной ректификации и выявлены области концентрационного симплекса, в каждой из которых оптимальна та или иная технологическая схема.

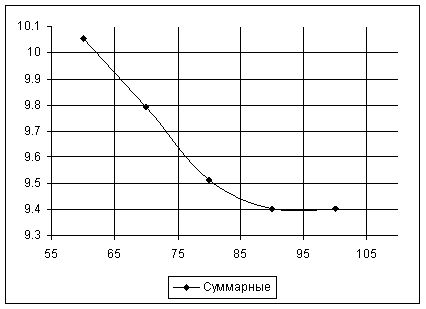

В данной главе представим процедуру оптимизации схем экстрактивной ректификации на примере одного из составов исходной смеси ЦГ – Б - ЭБ = 10 – 80 - 10%мол. Процедура поиска областей оптимальности будет описана ниже.

Рассмотрим подробно процедуру оптимизации схемы с предварительным фракционированием смеси (рис.24).

Первоначально мы определили оптимальную совокупность рабочих параметров колонны экстрактивной ректификации. Энергоемкость разделения в этой колонне при фиксированных количестве, составе и температуре исходной смеси и заданном качестве продуктовых потоков зависит в основном от температуры и расхода экстрактивного агента, а также уровня ввода исходной смеси и разделяющего агента.

Все расчеты проводили на 100 кмоль/ч смеси ЦГ-Б-ЭБ указанного выше состава. Качество продуктовых потоков задавали равным 95% мол. целевого компонента, регенерированного анилина – 99,9% мол. Разделяемую смесь ЦГ-Б-ЭБ подавали в колонну при температуре кипения и давлении 0,3 кг/см2 (исходя из условий термической стабильности выделяемых в кубе компонентов). Эффективность колонн схемы составляла 20 т. т.

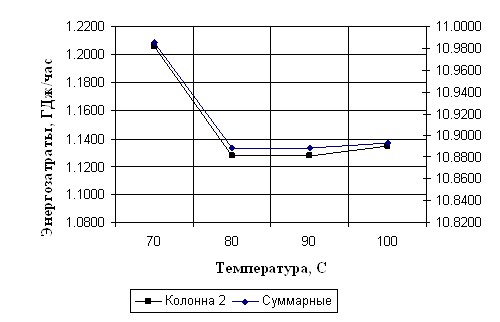

На первом этапе мы исследовали влияние на энергозатраты температуры подачи в колонну экстрактивного агента при фиксированном составе исходной смеси ЦГ-Б-ЭБ и закрепленном соотношении питания и экстрактивного агента (1: 2).

Мы рассчитали энергозатраты при температурах подачи анилина в колонну 70, 80, 90 и 100 °С. При этом для каждой температуры мы определили положение тарелок питания, при котором энергопотребление в кубе минимально. Результаты расчета приведены в табл.6.

Таблица 6. Зависимость энергозатрат от температуры подачи в колонну ЭА.

| ТЭА, °С | NЭА/NF |

|

Энергозатраты, ГДж/ч | ||

|

|

|

|

|||

| 70 | 4/12 | 0.07 | 7.222 | 1. 206 | 10.985 |

| 80 | 3/10 | 0.91 | 7.444 | 1.127 | 10.888 |

| 90 | 3/10 | 1.98 | 7.795 | 1.127 | 10.888 |

| 100 | 4/11 | 3.17 | 8.171 | 1.134 | 10.893 |

|

Рис.25. Изменение энергозатрат в зависимости от температуры подачи ЭА.

Видно, что при изменении температуры подачи ЭА оптимальное положение уровня подачи ЭА практически не изменяется. Флегмовое число уменьшается с уменьшением температуры. Это связано с тем, что при более высокой температуре возрастает концентрация анилина в укрепляющей секции колонны и для получения циклогексана заданного качества требуется возвращать в колонну больший поток флегмы. Зависимость суммарных энергозатрат от температуры имеет экстремальный характер – минимальные энергозатраты наблюдается при температуре подачи ЭА 80°С, что видно из рисунка 25.

Изменение энергозатрат на разделение при разных температурах подачи экстрактивного агента можно объяснить, рассмотрев уравнение теплового баланса экстрактивной колонны (4).

|

QF-количество тепла, поступающее с потоком исходной смеси

QЭА - количество тепла, поступающее в колонну с потоком экстрактивного агента;

QD-количество тепла, отводимое из колонны с потоком дистиллята;

QW - количество тепла, отводимое из колонны с кубовым потоком;

Qконд - количество тепла, отводимое при конденсации потоков дистиллята и флегмы;

Члены уравнения Qконд и QЭА зависят от ТЭА. С одной стороны, с ростом температуры анилина происходит увеличение флегмового числа и затрат на конденсацию (Qконд), а с другой стороны, увеличивается количество тепла, приносимое потоком ЭА в колонну (QЭА). Очевидно, что увеличение Qконд приводит к росту энергопотребления в кубе, а увеличение QЭА – к его снижению.

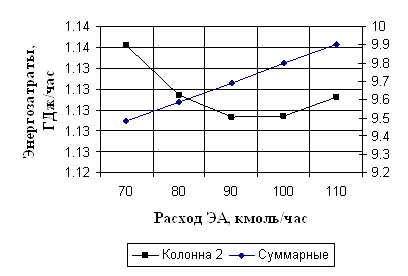

Определив на предыдущем этапе оптимальные уровни подачи входящих потоков экстрактивной колонны, а также температуру ввода разделяющего агента, закрепив их, мы исследовали влияние расхода ЭА на энергозатраты. Некоторые результаты представлены в табл.7 и на рис.26.

Таблица 7. Зависимость энергозатрат от расхода ЭА при температуре его подачи

80 0С. Уровни подачи NЭА/NF = 3/10.

| Расход ЭА, кмоль/ч |

|

Энергозатраты, ГДж/ч | ||

|

|

|

|

||

| 70 | 1.52 | 1.136 | 7.524 | 9.483 |

| 80 | 1.37 | 1.131 | 7.508 | 9.587 |

| 90 | 1.23 | 1.129 | 7.491 | 9.692 |

| 100 | 1.08 | 1.129 | 7.474 | 9.796 |

| 110 | 0.93 | 1.131 | 7.457 | 9.900 |

Из приведенных данных видно, что энергозатраты экстрактивной колонны мало зависят от расхода ЭА.

Для всей схемы в целом наблюдается монотонная зависимость энергозатрат с минимальным значением при расходе ЭА, равным 70 кмоль/час. С уменьшением расхода анилина увеличивается флегмовое число и, соответственно, энергозатраты на конденсацию.

Наряду с этим уменьшается количество тепла, приносимое в колонну с потоком экстрактивного агента. Это приводит к росту Qкип. С другой стороны, за счет уменьшения кубового потока происходит снижение Qw, а следовательно и Qкип.

|

Рис.26. Зависимость энергозатрат от расхода ЭА при температуре 800С.

Далее мы проделали подобную процедуру для каждого значения температуры ЭА и различного положения тарелок питания, в результате мы определили оптимальный расход экстрактивного агента. При этом для каждого набора параметров фиксировали энергозатраты на разделение. Результаты расчета приведены в таблице 8.

Таблица 8. Зависимость величины оптимального расхода ЭА от его температуры и положения тарелок.

| NЭА/NF |

Опт. расход ЭА, моль/час |

|

Энергозатраты, ГДж/час | |

|

|

|

|||

| Тэа=1000С | ||||

| 3/8 | 70 | 3. 20 | 1.146 | 9.493 |

| 3/9 | 1.13 | 1,133 | 9.901 | |

| 3/10 | 1.13 | 1,136 | 9.901 | |

| 4/8 | 1. 19 | 1, 195 | 9.971 | |

| 4/9 | 1.15 | 1,148 | 9.917 | |

| 4/10 | 1.14 | 1,140 | 9.903 | |

| Тэа=900С | ||||

| 3/8 | 70 | 2.06 | 1.146 | 9.493 |

| 3/9 | 2.35 | 1.134 | 9.480 | |

| 3/10 | 2.00 | 1.136 | 9.483 | |

| 4/9 | 2.07 | 1.147 | 9.493 | |

| 4/10 | 2.03 | 1.139 | 9.485 | |

| 4/11 | 2.04 | 1.1478 | 9.493 | |

| Тэа=800С | ||||

| 3/8 | 70 | 1,54 | 1.146 | 9.493 |

| 3/9 | 1,53 | 1.134 | 9.480 | |

| 3/10 | 1.53 | 1.136 | 9.483 | |

| 4/9 | 1,55 | 1.147 | 9.492 | |

| 4/10 | 1,54 | 1.139 | 9.485 | |

| 4/11 | 1,53 | 1.147 | 9.493 | |

| Тэа=700С | ||||

| 3/8 | 70 | 0.98 | 1.145 | 9.492 |

| 3/9 | 0.94 | 1.133 | 9.481 | |

| 3/10 | 0.93 | 1.136 | 9.483 | |

| 4/9 | 0.99 | 1.146 | 9.491 | |

| 4/10 | 0.95 | 1.136 | 9.494 | |

| 4/11 | 0.96 | 1.147 | 9.493 | |

| Тэа=600С | ||||

| 3/8 | 70 | 0.11 | 1.182 | 9.535 |

| 3/9 | 0.08 | 1.174 | 9.529 | |

| 3/10 | 0.07 | 1.171 | 9.528 | |

| 4/9 | 0.10 | 1.182 | 9.535 | |

| 4/10 | 0.07 | 1.175 | 9.530 | |

| 4/11 | 0.07 | 1.172 | 9.528 |

Как видно из таблицы 8, минимальные энергозатраты в кипятильниках колонн обеспечиваются при следующих значениях рабочих параметров:

температуре подачи ЭА 80-900С;

расходе ЭА 70 кмоль/час;

уровнях подачи экстрактивного агента и исходной смеси на 3 и 9 тарелки соответственно.

В таблице 9 приведены обобщенные данные зависимости энергозатрат на разделение от температуры экстрактивного агента при его оптимальном расходе.

Таблица 9. Зависимость энергозатрат от расхода ЭА при разных температурах подачи ЭА.

| Т ЭА, 0С | Опт. расход ЭА, кмоль/час | RЭК | Энергозотраты, ГДж/час | |

| QЭК |

|

|||

| 100 | 70 | 1.13 | 1,136 | 9.901 |

| 90 | 70 | 1.35 | 1.134 | 9.480 |

| 80 | 70 | 1,53 | 1.133 | 9.480 |

| 70 | 70 | 0.94 | 1.133 | 9.481 |

| 60 | 70 | 0.07 | 1.171 | 9.528 |

В общем, с уменьшением температуры экстрактивного агента флегмовое число уменьшается. Минимальные энергозатраты наблюдаются при расходе 70 кмоль/час и температуре подачи ЭА 900С.

Таким образом, нами были найдены оптимальные параметры работы экстрактивной колонны: температура подачи анилина в колонну, расход экстрактивного агента, уровень ввода ЭА и исходной смеси. Далее, при фиксированных параметрах экстрактивной колонны, мы определили тарелку питания в колонне регенерации анилина. Результаты расчета приведены в табл.10.

Таблица 10. Оптимальное положение тарелки питания в колонне регенерации А.

| NF | Энегозатраты, ГДж/ч |

| 8 | 9.480 |

| 9 | 9.480 |

| 10 | 9.470 |

| 11 | 9.481 |

Затем, при закрепленных оптимальных параметрах экстрактивного комплекса, мы определили тарелку питания в колонне выделения этилбензола. Результаты представлены в табл.11.

Таблица 11. Оптимальное положение тарелки питания в колонне выделения этилбензола

| NF | Энегозатраты, кДж/ч |

| 13 | 8.909 |

| 14 | 8.896 |

| 15 | 8.781 |

| 16 | 8.888 |

Таким образом, оптимальными рабочими параметрами схемы 3 состоящей из двухотборных колонн являются следующие:

· температура подачи анилина в колонну ЭР – 90 0С;

· расход экстрактивного агента – 70 кмоль/час;

· для колонны экстрактивной ректификации: уровень ввода ЭА – 3 т. т., исходной смеси – 9 т. т.;

· для колонны регенерации ЭА: уровень ввода питания – 10 т. т.;

· для колонны выделения ЭБ: уровень ввода питания – 15 т. т.

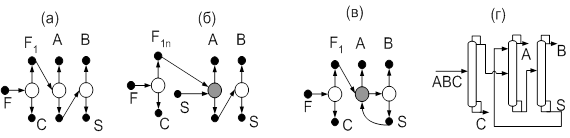

Определение оптимальных рабочих параметров схемы, содержащей сложную колонну с боковой секцией

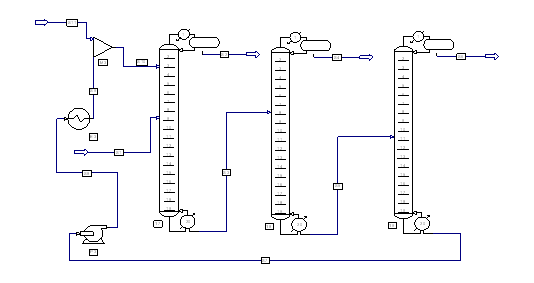

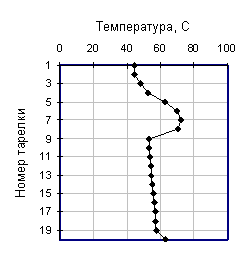

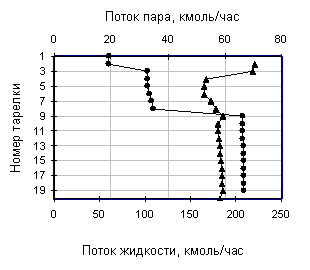

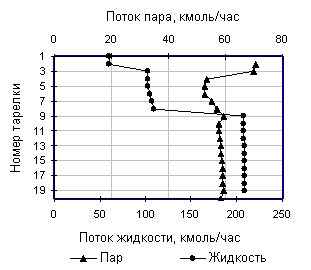

Разделение смеси циклогексан – бензол – этилбензол с использованием анилина в качестве экстрактивного агента возможно в схемах, содержащих сложные колонны с боковыми секциями. Выше была проведена процедура синтеза таких схем и получено пять работоспособных структур. С целью выявить наименее энергоемкий из них, нами была проведена параметрическая оптимизация полученных вариантов разделения. В результате при фиксированных температуре, давлении и составе исходной смеси и качестве продуктовых потоков была определена совокупность параметров (температура, расход и уровень ввода экстрактивного агента, количество и уровень бокового отбора, положение тарелок питания колонн технологической схемы), которые обеспечивают минимальные энергозатраты. Для всех технологических схем, включающих сложные колонны с боковыми секциями, этапы оптимизация идентичны. В связи с этим представим полную процедуру нахождения оптимальных параметров для одной структуры, принципиальная схема которой приведена на рис.27.

Исходная смесь подается в середину колонны К1, где в качестве куба выделяется ЭБ. Остальная смесь поступает в середину сложной колонны К2, а экстрактивный агент (анилин) подается наверх этой колонны. Дистиллятом является практически чистый циклогексан. Ниже точки питания в паровой фазе отбирается поток, который направляют в боковую исчерпывающую секцию К3, продуктом которой является бензол. Кубовый продукт сложной колонны представляет собой практически чистый анилин, который смешивают с небольшим количеством свежего экстрактивного агента и направляют на рецикл в сложную колонну.

Рис.27. Схема экстрактивной ректификации смеси циклогексан – бензол – этилбензол, содержащая сложную колонну с боковой укрепляющей секцией.

Все расчеты проводили на 100 кмоль/ч исходной смеси состава ЦГ: Б: ЭБ = 10: 80: 10%мол. Качество продуктовых фракций задавали равным 95%мол., регенерированного анилина – 99,9%мол. Все аппараты технологической схемы работают при давлении 0,3 кг/см2. Эффективность сложной колонны в данном случае составляет 30 т. т., боковой секции – 10 т. т., колонны регенерации – 20 т. т.

Первоначально было исследовано влияние на энергозатраты температуры подачи экстрактивного агента при закрепленном соотношении исходная смесь: ЭА = 1: 2 и фиксированном количестве отбора в боковую секцию 87 кмоль/ч. При этом для каждого значения температуры агента определили оптимальное положение тарелок подачи в колонну исходной смеси и ЭА и тарелки отбора в боковую секцию. Результаты расчетов приведены в табл.12.

Таблица 12. Зависимость энергозатрат от температуры подачи в колонну ЭА. Соотношение F: ЭА = 1: 2; количество отбора в боковую секцию – 87 кмоль/ч

| ТЭА, °С | NЭА/NF/NБО |

|

RБС | Тепловые нагрузки, ГДж/час | ||

|

|

QкондБС |

|

||||

| 60 | 4/14/22 | 0.01 | 0.08 | -3.115 | -0.265 | 10.056 |

| 4/14/23 | 0.01 | 0.08 | -3.115 | -0.265 | 10.055 | |

| 5/13/22 | 0.01 | 0.08 | -3.115 | -0.265 | 10.055 | |

| 70 | 4/14/22 | 0.06 | 0.07 | -3.128 | -0.290 | 9.7921 |

| 4/14/23 | 0.07 | 0.07 | -3.129 | -0.290 | 9.7911 | |

| 5/13/22 | 0.06 | 0.07 | -3.128 | -0.290 | 9.7912 | |

| 5/13/23 | 0.07 | 0.07 | -3.129 | -0.290 | 9.7911 | |

| 5/14/22 | 0.06 | 0.07 | -3.128 | -0.290 | 9.7912 | |

| 5/14/23 | 0.07 | 0.07 | -3.129 | -0.291 | 9.7912 | |

| 5/15/22 | 0.06 | 0.07 | -3.128 | -0.290 | 9.7911 | |

| 5/15/23 | 0.07 | 0.07 | -3.129 | -0.291 | 9.7912 | |

| 6/14/22 | 0.06 | 0.07 | -3.128 | -0.291 | 9.7912 | |

| 6/14/23 | 0.07 | 0.07 | -3.129 | -0.291 | 9.791 | |

| 80 | 4/14/22 | 0.15 | 0.07 | -3.145 | -0.327 | 9.517 |

| 4/14/23 | 0.15 | 0.07 | -3.145 | -0.327 | 9.512 | |

| 5/13/22 | 0.15 | 0.07 | -3.144 | -0.326 | 9.513 | |

| 5/13/23 | 0.15 | 0.07 | -3.145 | -0.327 | 9.514 | |

| 5/14/22 | 0.15 | 0.07 | -3.144 | -0.326 | 9.513 | |

| 5/14/23 | 0.15 | 0.07 | -3.145 | -0.327 | 9.513 | |

| 5/15/22 | 0.15 | 0.07 | -3.144 | -0.326 | 9.513 | |

| 5/15/23 | 0.15 | 0.07 | -3.145 | -0.326 | 9.513 | |

| 6/14/22 | 0.15 | 0.07 | -3.144 | -0.327 | 9.513 | |

| 6/14/23 | 0.15 | 0.07 | -3.145 | -0.327 | 9.513 | |

| 90 | 4/14/22 | 1. 19 | 0.08 | -3.151 | -0.556 | 9.405 |

| 4/14/23 | 1. 20 | 0.08 | -3.151 | -0.558 | 9.406 | |

| 5/13/22 | 1. 20 | 0.08 | -3.151 | -0.555 | 9.404 | |

| 5/13/23 | 1. 20 | 0.08 | -3.151 | -0.556 | 9.405 | |

| 5/14/22 | 1. 19 | 0.08 | -3.151 | -0.554 | 9.403 | |

| 5/14/23 | 1. 20 | 0.08 | -3.151 | -0.556 | 9.404 | |

| 5/15/22 | 1. 19 | 0.08 | -3.151 | -0.554 | 9.403 | |

| 5/15/23 | 1. 20 | 0.08 | -3.151 | -0.555 | 9.404 | |

| 6/14/22 | 1. 19 | 0.08 | -3.151 | -0.554 | 9.403 | |

| 6/14/23 | 1. 20 | 0.08 | -3.151 | -0.555 | 9.404 |

Продолжение.

| 100 | 4/15/22 | 2.67 | 0.08 | -3.151 | -0.928 | 9.404 |

| 4/15/23 | 2.67 | 0.08 | -3.151 | -0.930 | 9.405 | |

| 5/13/22 | 2.67 | 0.08 | -3.151 | -0.927 | 9.404 | |

| 5/13/23 | 2.68 | 0.08 | -3.151 | -0.929 | 9.405 | |

| 5/14/22 | 2.67 | 0.08 | -3.151 | -0.927 | 9.403 | |

| 6/13/22 | 2.68 | 0.08 | -3.151 | -0.929 | 9.405 | |

| 6/13/23 | 2.69 | 0.08 | -3.151 | -0.930 | 9.406 | |

| 6/14/22 | 2.67 | 0.08 | -3.151 | -0.927 | 9.403 |

Как видно из рис.28, с ростом температуры ЭА снижаются энергозатраты. Qкип достигает минимального значения при ТЭА = 100 °С.

|

|

Рис.28. Влияние ТА на энергозатраты

В данном случае на величину тепловой нагрузки на кипятильник сложной колонны влияют величины QЭКконд, QБСконд и QЭБконд.

Поскольку количество бокового отбора фиксировано и оптимальное положение тарелок питания и отбора в боковую секцию практически не изменяется, то QЭКконд практически не изменяется от ТЭА. При этом флегмовое число в основной колонне, а следовательно и QЭБконд, увеличивается, что приводит к росту QЭАкип. Вместе с тем увеличивается количество тепла, приносимое в колонну с потоком ЭА, что способствует снижению энергопотребления в кубе.

На следующем этапе мы исследовали влияние на энергозатраты количества отбираемого в боковую секцию потока при фиксированном соотношении F: ЭА = 1: 2, а также при температуре, тарелках питания и бокового отбора, обеспечивающих минимальные энергозатраты – ТЭА = 100°С и NЭА/NF/NБО =5/14/22. Результаты расчетов приведены в табл.13.

Видно, что с увеличением количества потока, отбираемого в боковую секцию, энергозатраты в кубе падают и достигают минимального значения при БО = 89 кмоль/ч. Здесь энергетику схемы определяет боковая секция сложной колонны, с уменьшением бокового отбора падает ее флегмовое число и нагрузка на конденсатор.

Таблица 13. Влияние количества потока, отбираемого в боковую секцию на энергозатраты. ТЭА = 100 °С, F: ЭА = 1: 2, NЭА/NF/NБО =5/14/22

| Количество БО, кмоль/ч |

|

RБС | Тепловые нагрузки, ГДж/ч | ||

|

|

QкондБС |

|

|||

| 84 | 3.08 | 0.02 | 1.243 | 3.037 | 9.591 |

| 85 | 2.95 | 0.04 | 1.138 | 3.075 | 9.531 |

| 86 | 2.83 | 0.06 | 1.034 | 3.113 | 9.472 |

| 87 | 2.68 | 0.09 | 0.920 | 3.149 | 9.373 |

| 88 | 2.49 | 0.11 | 0.810 | 3.186 | 9.301 |

| 89 | 2.25 | 0.15 | 0.703 | 3.228 | 9.272 |

Далее мы проделали эту процедуру при различных температурах подачи ЭА. При этом для каждой температуры рассматривали несколько наборов NЭА/NF/NБО. Результаты представим в табл.14.

Таблица 14. Оптимальное количество БО в зависимости от ТЭА и положения тарелок питания и отбора. F: ЭА = 1: 2.

| NЭА/NF/NБО | Оптимальное количество БО, кмоль/ч |

|

RБС | Тепловые нагрузки, ГДж/ч | ||

|

|

QкондБС |

|

||||

| ТЭА = 100 0С. | ||||||

| 4/14/22 | 89 | 2.24 | 0.15 | 0.703 | 3.227 | 9.257 |

| 4/14/23 | 2.25 | 0.14 | 0.708 | 3.229 | 9.275 | |

| 5/13/22 | 2.25 | 0.14 | 0.706 | 3.228 | 9.273 | |

| 5/13/23 | 2.25 | 0.15 | 0.708 | 3.228 | 9.275 | |

| 5/14/22 | 2.25 | 0.15 | 0.703 | 3.228 | 9.272 |

Продолжение.

| 6/13/22 | 2.26 | 0.15 | 0.707 | 3.229 | 9.274 | |

| ТЭА = 90 0С. | ||||||

| 4/14/22 | 89 | 2.25 | 0.14 | 0.708 | 3.229 | 9.274 |

| 4/14/23 | 2.25 | 0.14 | 0.708 | 3.229 | 9.274 | |

| 5/13/22 | 2.25 | 0.14 | 0.708 | 3.229 | 9.274 | |

| 5/13/23 | 2.25 | 0.14 | 0.707 | 3.229 | 9.274 | |

| 5/14/22 | 2.24 | 0.14 | 0.705 | 3.229 | 9.272 | |

| 6/13/22 | 2.26 | 0.14 | 0.707 | 3.229 | 9.274 | |

| ТЭА = 80 0С. | ||||||

| 4/14/22 | 89 | 2.24 | 0.14 | 0.707 | 3.229 | 9.274 |

| 4/14/23 | 2.24 | 0.14 | 0.707 | 3.229 | 9.274 | |

| 5/13/22 | 2.25 | 0.14 | 0.705 | 3.229 | 9.272 | |

| 5/13/23 | 2.25 | 0.14 | 0.706 | 3.229 | 9.273 | |

| 5/14/22 | 2.24 | 0.14 | 0.705 | 3.229 | 9.272 | |

| 6/13/22 | 2.26 | 0.14 | 0.707 | 3.228 | 9.274 | |

| ТЭА = 70 0С. | ||||||

| 4/14/22 | 89 | 2.24 | 0.14 | 0.708 | 3.229 | 9.274 |

| 4/14/23 | 2.24 | 0.14 | 0.707 | 3.229 | 9.274 | |

| 5/13/22 | 2.24 | 0.14 | 0.705 | 3.229 | 9.272 | |

| 5/13/23 | 2.25 | 0.14 | 0.707 | 3.229 | 9.274 | |

| 5/14/22 | 2.24 | 0.14 | 0.704 | 3.229 | 9.272 | |

| 6/13/22 | 2.26 | 0.14 | 0.708 | 3.228 | 9.275 |

Совокупность оптимальных результатов приведена в таблице 15.

Таблица 15. Оптимальное сочетание количества отбираемого в боковую секцию потока и NЭА/NF/NБО для различных температур подачи в колонну ЭА. F: ЭА = 1: 2.

| ТЭА, °С | NЭА/NF/NБО | Оптимальное количество БО, кмоль/ч |

|

RБС |

|

| 70 | 5/14/22 | 89 | 2.24 | 0.14 | 9.272 |

| 80 | 5/14/22 | 89 | 2.24 | 0.14 | 9.272 |

| 90 | 5/14/22 | 89 | 2.24 | 0.14 | 9.272 |

| 100 | 5/14/22 | 89 | 2.25 | 0.15 | 9.272 |

Видно, что при закрепленном значении расхода ЭА оптимальным является значение бокового отбора 89 кмоль/ч при температуре подачи экстрактивного агента 100°С и уровнях входящих потоков и бокового отбора 5, 14 и 22 тарелки соответственно.

Поэтому на следующем этапе мы исследовали влияние количества БО на величину оптимального рабочего расхода ЭА при ТЭА = 1000С и NЭА/NF/NБО=5/14/22. Результаты расчетов представлены в табл.16.

Таблица 16. Зависимость оптимального расхода ЭА от количества потока, отбираемого в боковую секцию. ТЭА = 100°С, NЭА/NF/NБО =5/14/22

|

Количество БО, кмоль/ч |

Расход ЭА, кмоль/ч |

|

RБС | Энергозатраты, ГДж/ч | ||

|

|

QкондБС |

|

||||

| 89 | 150 | 2.25 | 0.14 | 0.704 | 3.228 | 9.257 |

| 110 | 2.25 | 0.15 | 0.681 | 3.218 | 9.156 | |

| 130 | 2.26 | 0.16 | 0.660 | 3. 206 | 9.041 | |

| 87 | 150 | 2.68 | 0.08 | 0.931 | 3.152 | 9.419 |

| 100 | 2.76 | 0.10 | 0.813 | 3.092 | 8.820 | |

| 80 | 2.85 | 0.11 | 0.783 | 3.065 | 8.598 | |

| 70 | 2.91 | 0.12 | 0.773 | 3.050 | 8.492 | |

| 85 | 120 | 2.97 | 0.04 | 1.054 | 3.041 | 9.162 |

| 100 | 3.01 | 0.04 | 1.005 | 3.017 | 8.924 | |

| 70 | 3.13 | 0.04 | 0.949 | 2.978 | 8.583 | |

| 60 | 3. 19 | 0.04 | 0.938 | 2.963 | 8.474 | |

| 84 | 150 | 3.10 | 0.02 | 1.097 | 2.981 | 8.976 |

| 100 | 3.16 | 0.02 | 1.052 | 2.955 | 8.738 | |

| 60 | 3. 20 | 0.02 | 1.034 | 2.941 | 8.625 | |

| 50 | 3.24 | 0.02 | 1.019 | 2.927 | 8.514 |

Видно, что при различных значениях бокового отбора существует свое оптимальное значение рабочего расхода ЭА. К минимальному энергопотреблению технологической схемы приводит сочетание отбора в боковую секцию и расхода ЭА 85 кмоль/ч и 60 кмоль/ч соответственно.

В данном случае изменение энергозатрат в кубе сложной колонны определяется рядом величин. С одной стороны снижение расхода приводит к увеличению флегмы и значит энергозатрат на конденсатор. В месте с тем уменьшается количество тепла, приносимое в колонну с потоком экстрактивного агента. Это влечет за собой рост QΣкип. С другой стороны, за счет уменьшения кубового потока происходит снижение QW, а следовательно и QΣкип. Также следует отметить сокращение энергозатрат в кубе колонны регенерации ЭА, при снижении расхода анилина.

На следующем этапе мы проделали подобную процедуру для нескольких наборов NЭА/NF/NБО при оптимальном значении бокового отбора, найденном на предыдущем этапе. Результаты расчетов представлены в табл.17.

Таблица 17. Определение оптимальной совокупности рабочих параметров сложной колонны с боковой секцией. Количество БО=85 кмоль/ч, расход ЭА 60 кмоль/ч

| NЭА/NF/NБО |

|

RБС | Энергозатраты, ГДж/ч | ||

|

|

QкондБС |

|

|||