Дипломная работа: Скрепер

Зміст

Вступ

1. Техніко-економічне обгрунтування дипломного проекту

1.1 Аналіз патентно-технічних рішень підвищенню ефективності роботи скреперів

2 Визначення основних розрахункових пареметрів самохідного скрепера ДЗ-87

2.1 Геометрія робочих органів модернізованого скрепера ДЗ-87.

2.2 Визначення центара тяжкості модернізірованого скрепера ДЗ-87

2.3 Тяговий розрахунок скрепера ДЗ-87.

3. Визначення зусиль у вузлах самохідного скрепера ДЗ-87

3.1 Перше розрахункове положення

3.2 Друге розрахункове положення

3.3 Третє розрахункове положення

3.4 Четверте розрахункове положення

4. Розрахунок металоконструкції арки-хобота скрепера ДЗ-87

4.1 Визначення основних геометричних характеристик перетинів арки-хобота

4.2 Визначення навантажень в перетинах арки - хобота скрепера

4.3 Розрахунок напруг в перетинах арки-хобота скрепера

4.4 Розрахунок на міцність кронштейна арки-хобота скрепера

5. Розрахунок на міцність тягової рами самохідного скрепера ДЗ-87

5.1 Визначення навантажень в перетинах тягової рами скрепера

5.2. Геометричні харакрерістіки небезпечного перетину тяги тягової рами

5.3 Напруга в небезпечному перетині тяги тягової рами

5.4 Геометричні характеристики небезпечного перетину труби тягової рами

5.5 Приведені напруги в небезпечному перетині труби тягової рами

5.6 Розрахунок на міцність проушини тяги тягової рами

5.7 Розрахунок на міцність пальця упряжного шарніра

6. Розрахунок передньої заслінки ковша скрепера

6.1 Зусилля, діючі на заслінку

6.2. Зусилля в гідроциліндрі приводу заслінки визначимо з рівняння суми моментів одо шарніра А (см. Рис. 6.3.)

6.3. реакція в опорі А.

6.4 Розрахунок на міцність боковини заслінки

6.5 Розрахунок на міцність пальця кріплення заслінки з ковшом

6.6 Розрахунок на міцність труби тяги заслінки

6.7 Розрахунок на міцність проушини тяги заслінки

6.8 Розрахунок на міцність пальця кріплення тяги

7. Опис роботи схеми гідроприводу скрепера

9. Безпека життєдіяльності і охорона праці

9.1 Охорона навколишнього середовища

9.2 Охорона праці

10. Економічна частина

10.1 Виявлення призначення і області застосування нової техніки

10.2 Вибір базового варіанту

10.3 Виявлення конструктівно-експлутационних особливостей нової техніки

10.4 Опис програми «Ефект-М»

Висновок

Література

Вступ

Щорічно в нашій країні збільшуються обсяги будівельних робіт – споруджуються нові залізничні лінії і автомобільні дороги, зводяться нові заводи і фабрики, ростуть темпи житлового будівництва, будуються нові нафто - і газопроводи, велике значення придбаває сучасне сільськогосподарське будівництво, розвивається меліорація і іригація земель.

Інтенсивний розвиток народного господарства вимагає великого об'єму земляних робіт механізованим способом, на виконання якого використовують велику кількість скреперів.

У нашій країні вживаються заходи по поліпшенню техніко-економічних показників будівельних машин і устаткування, підвищення одиничної потужності, надійності, ресурсу роботи машин, зокрема гідроприводу, зниженню трудомісткості технічного обслуговування і ремонту.

Скрепери є високопродуктивними землерийно-транспортними машинами. Вони розробляють, переміщають і формують грунт і матеріали, транспортуючи їх на певну відстань.

Для цих цілей застосовують скрепери, які розробляють матеріали ріжучою кромкою, збирають їх в ківш, після чого перевозять з високою швидкістю (10 м/с) на відстань до 5 км. І відсипають в насип або відвал.

Промисловість випускає самохідні скрепери з ковшом місткістю до 25 м3. Полегшенню роботи машиністів сприяє упровадженню гидромеханічеськіх і електричних трансмісій, застосування автоматизованих систем при плануванні, які зводять до мінімуму витрати енергії для управління машиною і стомлюваність машиніста.

Підвищення надійності і терміну служби машин обумовлене якісною і своєчасною діагностикою, технічним обслуговуванням скреперів в експлуатації, дотриманням термінів проведення профілактичних робіт і дотримання вимог інструкцій з експлуатацій.

Строге виконання цих правил в експлуатації скорочує кількість несправностей машини, і підвищує готовність її до виконання робіт.

Скрепери повинні обслуговувати висококваліфіковані машиністи, що знають пристрій машин, правила технічного обслуговування і ремонту, володіючі високою професійною майстерністю.

1. Техніко-економічне обгрунтування дипломного проекту

1.1 Аналіз патентно-технічних рішень підвищенню ефективності роботи скреперів

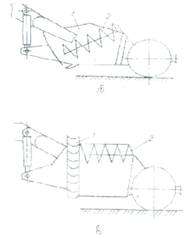

Ефективність скреперних робіт забезпечується використовуванням енерго насичених агрегатів, збільшенням робочих і транспортних швидкостей, вдосконалення конструкцій ковшів і ножових систем, методів завантаження або вивантаження ковшів, появою досвідчених конструкцій реалізовуючих нові методи дії на грунт (рис. 1.1).

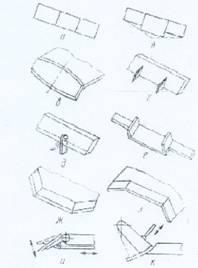

Рис 1.1 .конструктивні схеми ковшів

а – традиційної конструкції; б, в, г – з похилим боковими стінками; д – із зігнутим днищем; е – з направляючою грунтового потоку; ж – з рухомим днищем; з – з двох ножовою системою копання; і – двосторонньої дії; до, л – телескопічної конструкції.

Грунто переміщаючий пристрій ковша скрепера у вигляді гребкового захвата 1, керованого циліндрами 2, представляє найпростіший метод поліпшення просування грунту в ківш (рис. 1.2 (а)).

Роторний завантажувальний пристрій 1 в комплекті з грунтопереміщаючим пристроєм у вигляді шнека 2 інтенсифікує процес заповнення ковша грунтом. Такий пристрій добре працює тільки на легких сипких грунтах. Робочі елементи і їх привід складає 15-25% маси всього скрепера (рис. 1.2 (в)).

Для підвищення ефективності і зниження енергоємності процесу накопичення скреперних ковшів застосовуються двох - і трьох секційні телескопічні ковши. Спочатку заповнюється місткість внутрішнього малого ковша 1, потім він відсовується і йде заповнення середнього ковша 2, а потім заповнюється ківш 3. Цей принцип використовується також в ковшах з рухомим днищем.

Рухоме днище 1 встановлене на основному днищі 2 і переміщається спільно із задньою завантажувальною стінкою 3 (рис. 1.2 (д)) застосування рухомого днища в порівнянні з традиційним ковшом зменшує питому силу тяги на 15-25%. Проте при зниженні зусилля наповнення ковша істотно збільшується довжина телескопічних конструкцій і грузопереміщаючих пристроїв у вигляді рухомого днища, а також металоємність скрепера.

Широке застосування одержали елеваторні системи і пристрій заповнення (рис. 1.2 (е)). Похилий елеватор 1 захоплює шкрябаннями вирізуваний грунт і переміщає його всередину ковша 2.

Завантажувальний пристрій (рис. 1.2 (ж)) у вигляді роторного метальника 1, розташованого у ріжучого ножа 2. При роботі стружка грунту захоплює лопатками ротора і закидає всередину ковша. Елеваторні пристрої і роторні метальники дозволяють заповнити грунтом ківш практично необмеженої довгі і місткості без застосування товкача.

Скрепер з інтенсифікаторами вибухової дії (рис. 1.2 (з)) обладнаний пристроєм для завантаження грунту у вигляді розташованої в задній частині ковша камери згорання 1, сполученої розподільним механізмом 2 з вихлопною камерою 3, укріпленої на ножі 4 ковши 5.

Грунт, розташований над гратами вихлопної камери, підхоплюється потоком газу і відкидає в ківш. Щоб уникнути перельоту грунту через краї, ківш закритий зверху гратами 6.

Можливі схеми вдосконалення ріжучих ножів скреперів приведені на Рис. 1.3. Застосування виступаючого середнього ножа прямокутної форми полегшує вирізування грунту і покращує наповнення ковша скрепера грунтом. Ніж трикутної форми вперед добре упроваджується в грунт. Застосування зігнутих ножів також полегшує урізування ковша і заповнення його грунтом. При цьому ширина стружки залежить від заглиблення ковша в грунт.

Рис. 1.3 Схеми ріжучих ножів

Ріжучі леза із зубами забезпечують попереднє різання грунту і дозволяють розробляти важчі грунти з наявністю кам'янистих включень; застосування їх на сипких грунтах малоефективне. Шарноє кріплення розпушуючих зубів ефективне при використовуванні на грунтах, що мають кам'янисті включення. Сукупні ножі використовують як змінне або стандартне ріжуче устаткування під кутом до напряму руху, дозволяють реалізовувати принцип косого різання.

Дамо докладніший патентний огляд вдосконалення ковшів скреперів.

Авторське свідоцтво № 619590.

Клас MKИ2 E02 А 3/64. Ківш скрепера.

Опубліковано 15.08.78. Автор винаходу В.А. Борісенков.

Заявник Воронежський инжинерно-будівельний інститут.

Відомий ківш скрепера, що поєднує використовування ефектів лобового і косого різання гранту і що має ножову систему, що включає три ножі, середній з яких розташований під прямим кутом до напряму руху скрепера, а два бічні ножі примикають у краям середнього ножа і розташовані під кутом до напряму руху скрепера.

На рис. 1.4 зображений пропонований ківш скрепера; на рис. 1.5 – вигляд А рис. 1.4. Ківш скрепера включає бічні 1 і задню 2 стінки, днище 3 з ножами 4 і заслінку 5.

Працює ківш таким чином.

При частковому опусканні ковша скрепер зрізає грунт тільки середньою по ширині частиною ножів, і стружка має трикутний перетин. При повному опусканні ковша скрепер зрізає стружку максимальної товщини, причому поверхня зрізу паралель поверхні земляного покриву. Поступове упровадження в грунт спочатку середньої частини ножів, а потім всій площині дозволяє плавніше змінити зусилля різання грунту, що зменшує динамічні навантаження на ходову частину тягача скрепера.

Формула винаходу.

Ківш скрепера що містить бічні і задню стінки і днище з ножами, відрізняється тим, що з метою підвищення ефективності різання грунту і його переміщення при заповненні ковша, опір різанню і переміщенню, кромки ножів в середній частині розташовані під кутом.

Рис. 1.4 Пропонований ківш скрепера

Рис. 1.5 Вигляд А рис. 1.4

Джерело інформації.

1. Авторське свідоцтво СРСР №325307. кл. Е 02 А 3/64. 1971.

2. Патент Франції № 1539520, Кл. Е 02 F, 1956.

Працює ківш таким чином.

При частковому опусканні ковша скрепер зрізає грунт тільки середньою по ширині частиною ножів, і стружка має трикутний перетин. При повному опусканні ковша скрепер зрізає стружку максимальної товщини, причому поверхня зрізу паралель поверхні земляного покриву. Поступове упровадження в грунт спочатку середньої частини ножів, а потім всій площині дозволяє плавніше змінити зусилля різання грунту, що зменшує динамічні навантаження на ходову частину тягача скрепера.

Авторське свідоцтво № 618499.

Клас МКІ 2 Е 02 F 3/64. Ківш скрепера.

Опубліковано 5.08.78. Автор винаходу В. А. Борісенков і В.В. Кандалінцев. Заявник Воронежський инжинерно-технічний інститут.

Рис. 1.6 Ківш скрепера

Рис.1.7 Вид зверху

Винахід відноситься до скреперів. Відомий ківш скрепера, що містить корпус і ножі, встановлені під кутом один до іншого з метою забезпечення косого різання грунту. Відомий також ківш скрепера, що містить бічні і задню стінки, днище, що має ножі і заслінку. На рис. 1.6 представлений ківш скрепера; на рис. 1.7 вид зверху.

Працює ківш таким чином.

Переміщають ківш по поверхні грунта. При цьому ножі 4 зрізають грунт, забезпечуючи косе різання, що знижує опір грунту різанню. Грунт в процесі набору переміщається у напрямі руху скрепера і одночасно до його подовжньої осі. Такий рух стружки дає можливість значно збільшити її пробивну силу, що вельми важливе на останніх етапах наповнення ковша, коли стружка, заповнює ківш.

Формула винаходу.

Ківш скрепера, що містить бічні і задню стінки і днище з ножами, відрізняється тим, що з метою підвищення ефективності розробки грунту знижується опір його різанню, передня частина днища і ножі имеютW – образну форму.

Джерело інформації.

1. Авторське свідоцтво СРСР № 325307. кл. Е 02 А 3/64. 1971.

2. Заявка № 2362435/03, кл. Е 02 F 3/64, 1976, по якій ухвалено рішення про видачу авторського свідоцтва.

Авторське свідоцтво № 740908

Клас МКІ 2 Е 02 F 3/64. Ківш скрепера.

Опубліковано 15.06.80. Ківш скрепера. Автори винаходу Л.А. Хмара, ВВ. Мелашич, В.И. Баловнев, А.Б. Ермолов. Заявники Днепроперовській инжинерно-будівельний інститут і Московський автомобільно-дорожній інститут.

Винахід відноситься до землерийних машин, вживаних в будівництві, а саме до скреперів з малою місткістю ковшів. Відомий ківш з двухщеглової системою завантаження, у якого ріжучі кромки розташовуються на різних рівнях. Такий ківш скрепера забезпечує зниження зусилля копання грунту при одночасному підвищенні коефіцієнта наповнення ковша. Недолік вказаного ковша – складність по конструкції.

На рис. 1.8, зображений пропонований ківш скрепера; на рис. 1.9 – робоче положення.

Працює ківш таким чином.

При опусканні за допомогою гідроциліндра 10 ріжучих кромок 11 і 13 відбувається урізування в масив грунту. Передня заслінка 4 гідроциліндром 9 утримується при цьому у верхньому положенні. Далі при русі ковша при максимальному його опусканні на максимальну товщину стружки передня ріжуча кромка 13 вирізує смужку грунту, а задня кромка 11 – резерв, що залишився, з боків.

При цьому одночасне заповнення ковша грунтом. Розвантаження грунту з ковша виробляється шляхом висунення вперед задньої стінки 2. Заслінка 4 при цьому повинна бути піднята гидроцилінтром 9. Грунт вивантажується в проміжках між передньою вузькою ріжучою кромкою 13 і задньою суцільною кромкою 14.

Формула винаходу.

Ківш скрепера, включаючий бічні і задню стінки, днище із задньою ріжучою кромкою, передню заслінку і передню ріжучу кромку, виконану по довжині меншої ширини ковша, відмінної тим, що з метою спрощення технології виконання ковша, передня ріжуча кромка розміщена усередині траєкторії переміщення нижнього краю заслінки і прикріплена до бічних стінок за допомогою жорстких поперечних зв'язків.

Джерело інформації.

1. Хмара Л.А., В.В. Мелашич В.В., Баловнев В.І. Тенденція розвитку і оцінка нових конструктивних рішень будівельних і дорожніх машин. М., ІНІЦТЕстроймаш 1973, з 72-73, Рис. 22.

2. Авторське свідоцтво СРСР по заявці № 2147932,. кл. Е 02 А 3/64. 1975.

Авторське свідоцтво №603731

Клас МКІ 2 Е 02 F 3/64. Ківш скрепера.

Опубліковано 25.04.78. Автори винаходу Л.А. Хмара, ВВ. Мелашич, В.И. Баловнев, А.Б. Ермолов. Заявники Московський автомобільно-дорожній інститут, Всесоюзний науководослідницький інститут будівельного і дорожнього машинобудування і Челябінський завод машин.

Винахід відноситься до області землерийно-транспортних машинам, зокрема до скреперів. Відомі ковшові робочі органи землерийних машин з ріжучими ступінчастими ножами, що забезпечують одночасне різання грунту. Основним недоліком вказаної конструкції є відносно високе зусилля копання грунту при одночасній взаємодії з грунтом переднього і заднього ріжучих ножів. На рис. 1.10 показаний загальний вид скрепера в розрізі; на рис. 1.11 – вид скрепера зверху.

Скрепер включає тягову раму 1, заслінку 2 з гідроциліндром управління 3, бічні стінки 4 і задню стінку 5 ковша, ходову частину 6, упор 7 для тягача, гідроциліндр 8 управління задньою стінкою, заднє днище 9 ковша з гідроциліндрами 10 і ріжучим ножем 11 і переднє днище 12 ковша з ріжучим ножем 13, виконаним з виступом у вертикальній площині. Гідроциліндри 10 шарнірно закріплені на задньому днищі 9 за допомогою провушини 14 і пальців 15.

На тильній частині заднього ножа 11 жорстко закріплені кронштейни 17, шарнірно сполучені за допомогою пальців 18. змонтованими на задньому днищі 9. За допомогою провушин 19 і пальців 20 кронштейни 16 шарнірно сполучені з штоками гидроциліндрів 10. На задньому днищі 9 жорстко закріплені упори 21 для розвантаження гідроциліндрів 10 при установці ножа 11 в робоче положення. Довжина переднього ножа 13 складає 0,25-0,35 довгі заднього ножа 11. Зусилля копання грунту зменшується в середньому на 20 % при істотному збільшенні коефіцієнта наповнення ковша.

Формула винаходу.

1. Скрепер, що включає тягову раму, ходову частину, двох щеглової ківш із заслінкою, жорстким переднім і шикарно закріпленим заднім ріжучими ножами і гідроциліндром управління відрізняються тим, що з метою збільшення копання грунту, передній ніж виконаний з виступом у вертикальній площині.

2. Скрепер по п. 1 відмінний тим, що довга виступу рівна 0,25-0,35 ширини ковша.

Джерело інформації.

1. Авторське свідоцтво № 444859 кл. Е 02 А 3/64. 1974.

Патент США № 31003555 кл 37-126 опублік. 1962./прототип/.

Авторське свідоцтво №1578269

Клас МКІ 2 Е 02 F 3/64. Ківш скрепера.

Опубликовано15.07.86. Автори винаходу А.И. Деміденко, В.Ф. Амельченко і ін.

Заявники Сибірський автомобільно-дорожній інститут ним. В.В. Куйбишева і Бердянський завод дорожніх машин.

Ізобрітеніє відноситься до землерийно-транспортних машин. А саме до скреперів.

Мета винаходу – підвищення продуктивності скрепера за рахунок зниження опору наповненню, збільшення об'єму грунту, набіоаємого в ківш.

На рис. 1.14 зображений скрепер в процесі копання; на рис. 1.15 – схема розташування валу ротора лопатевого механізму. Скрепер містить ківш 1 з бічними стінками 2, днищем, перехідним в задню стінку 3, і підножовою плитою з ножем 4. Усередині ковша розташований поперечний горизонтальний вал 5 лопатями 6. Вал закріплений в подшипниках ковзання, встановлених на бічних стінках 2. Вісь валу розташована на площині, що проходить через лінію стику днища і підножової плити і розташованій під кутом 25-30 до вертикальної площини. На кінцях валу закріплені важелі 7 з установленимі на них пальцями 8, до яких приєднані штоки гідроциліндрів 9 приводу валу 5. Гідроциліндри 9 за допомогою кронштейнів 10 приєднані до ковша 1. До бічних стінок 2 ковши 1 за допомогою шарнірів приєднана передня заслінка 11, сполучена через тягу 12, важіль 13 з гідроциліндром 14 підйому заслінки.

Шарніри передньої заслінки 11 зміщені по ходу руху скрепера за вертикальну площину, що проходить через лінію стику днища і підножової плити. Ківш 1 за допомогою тягової рами 15 і фартуха 16 з'єднується з тягачем.

Скрепер працює таким чином.

Скрепер під’їзжає до місця набору грунту, опускається ковш 1, октриваєтся передня заслінка 11. ніж 4 зрізає стружку грунту, яка поступає в ківш, заповнюючи частину ковша, ограніченую заслінку 11 і двома лопотями 6, одна з яких обмежує довжину ковша, інша – висоту. За рахунок розташування осі валу на площині, перехідній через лінію стику підножової плити і днища під кутом до вертикальної площини 25-30 (тобто розташування нижньої вертикальної лопаті за задньою площиною зрушення поступающейго грунту), опір надходженню грунту мінімальне. Після заповнення цієї частини за допомогою гідроциліндрів 9 і важелів 7 відбувається поворот валу 5 з лопостямі 6 на кут, рівний куту між двома лопостямі. При цьому за рахунок наявності простору між любовим листом передньої заслінки і кінцями лопатей грунт, що зрізається, у момент повороту лопаті проходить з мінімальним опором. Після завершення повороту грунт, що зрізається, заповнює площину між іншими вертикальною і горизонтальною лопостямі. Потім грунт знов переміщається лопатями.

Так відбувається до тих пір, поки все сектори механізму і ковша не будуть заповнені грунтом.

Після набору ківш підіймається, заслінка закривається і скрепер транспортується до місця завантаження, розвантаження здійснюється таким чином. Відкривається заслінка 11 і максимальний зів, при цьому частина грунту, що знаходиться в заслінці, висипається. За допомогою гідроциліндрів і важелів відбувається поворот механізму на 360, і грунт висипаєтся з ковша і разравнімаєтся ножем.

Формула винаходу.

Ківш скрепера, включаючий днище з ріжучим ножем на підножовій плиті, задню стінку циліндрової форми, передню заслінку, шарнірно сполучену з бічними стінками ковша, і механізм завантаження у виді прівідного лопатевого ротора, горизонтальний вал якого встановлений на бічних стінках, відмінний тим, що, з метою підвищення продуктивності, геометрична вісь горизонтального валу лопатевого ротора розташована на площині, що проходить через лінію перенесення днища з підножовою плитою і розташованій з нахилом у бік задньої стінки щодо поперочної вертикальною плостокості під кутом 25-30, а ширина повороту передньої заслінки розташовані перед вертикальною площиною, що проходить через лінію перетину днища з підножовою плитою.

Рис. 1.14 Скрепер в процесі копання

Аналіз патентних рішень.

Проведений патентний огляд показав, що існує велика різноманітність ковшів скреперів. Вдосконалення їх конструкцій направлене головним чином на розширення технологічних можливостей обладнання, на підвищення продуктивності скреперів. Проте аналіз патентів і винаходів показав, що існує ряд недоліків, що обмежують застосування відомих конструкцій. До таких недоліків відносяться:

Робочі елементи і їх привід складає 15-25% маси всього скрепера ( Рис. 1.19.) При зниженні зусилля наповнення ковша істотно збільшується довга телескопічних конструкцій і грунтоперемещающих пристроїв у вигляді рухомого днища, а також металоємність скрепера (Рис. Д). Недолік ковша – складність по конструкції (Авторське свідоцтво № 740908). Недолік вказаної конструкції є відносно високе зусилля копання грунту при одночасній взаємодії з грунтом переднього і заднього ріжучих ножів (авторське свідоцтво № 603731). Необхідність установки спеціального приводу регулювання ширини завантажувального вікна і закриття його в процесі транспортування (Авторське свідоцтво № 777158).

Недоліком даного ковша є те, що на завершальній стадії і в процесі копання неможливо управляти грунтовим потоком, що приводить до нерівномірного заповнення всієї місткості ковша (Авторське свідоцтво № 1023037).

Указаниє недоліки пропонуються усунути шляхом вдосконалення робочого органу – ковша скрепера.

Пропоноване удосконалення.

Пропоноване удосконалення складається з того, що змінюючи кривизну бічних стінок ковша – збільшується місткість. З цього виходить, що пропозицій робочий орган скрепера істотно дозволить змінити і підвищити ефективність роботи скреперів, понизити експлуатаційні витрати.

2 Визначення основних розрахункових пареметрів самохідного скрепера ДЗ-87

2.1 Геометрія робочих органів модернізованого скрепера ДЗ-87.

Для визначення геометричних параметрів робочих органів проектованого скрепера розглянемо згідно роботі (1) схему заповнення матеріалом ковша традиційного типу, яка показана на Рис. 2 .1: де – 1 – заслінка; 2 – ківш; 3 задня стінка; 4 мателіал.

Об'єм матеріалу в ковші представляє складну фігуру згідно вибраним розмірам, розбиваємо цю фігуру на елементарні (1,2,3,4 і т.д.) знайшовши об'єм кожної простої фігури (1,2,3,4 і т.д.), просуміруєм і визначаємо об'єм всього матеріалу, який рівний 5 м, що відповідає паспортним даним самохідного скрепера ДЗ-87 (2,3,4). Згідно запропонованому технічному рішенню на основі патентного огляду і врахувавши конструктивні особливості кріплення рами тягової самохідного скрепера у ковшу (Рис. 2.2) пропонується залишити нижню частину ковша (до висоти 650 мм від рівня верху днища ковша) без зміни, а верхню зробити згідно Рис. 2.3., де величину х знаходимо з наступних міркувань.

А) визначаємо об'єм нижньої частини ковша скрепера, рівний об'єму нєїзмегняємой частини фігури матеріалу:

![]()

Б). Визначаємо об'єм ізменной частини фігури матеріалу в ковші скрепера:

![]()

Де V = 5.25 м 3 – необхідний об'єм матеріалу в ковші скрепера.

В). Визначаємо невідому ширину Х у верхній частині модернізованого ковша скрепера.

З умов рівності об'ємів маємо:

![]()

Звідки Х =2754 м.

2.2 Визначення центара тяжкості модернізірованого скрепера ДЗ-87

В результаті прийнятої конструкції ковша визначаємо вагу всіх елементів скрепера і користуючись формулами:

(1)

(1)

Знаходимо центр тяжкості машини (рис 2.4)

У формулах (1): Q I – вага i – того елементу машини; ![]()

![]() - розташування центру тяжкості i того елементу машини відповідно від

вибраних осей ох і оу.

- розташування центру тяжкості i того елементу машини відповідно від

вибраних осей ох і оу.

Координати центру тяжкості рівні:

Скрепер порожній х=2,227 м; у = 1,186 м.

Скрепер завантажений х=1,948 м; у = 1,129 м.

Всі розрахункові положення зводимо в таблицю 2.1.

Таблиця 2.1

|

№ Поз. |

Вузол |

Q kH |

x м |

у м |

qx кНм |

qy кНм |

|

| 1 | З’єднувально-зчіпний пристрій з рукавами | 7,13 | 5 | 1,6 | 35,6 | 11,4 | |

| 2 | Рама з коромислом, з гідроциліндрами ковша і трубопроводами | 9,86 | 3,33 | 1,71 | 32,8 | 16,9 | |

| 3 | Заслінка з гідроциліндром | 4,2 | 2,5 | 1,05 | 10,5 | 1,41 | |

| 4 | Ківш з гідроциліндром задньої стінки і електропневмосистемами | 15,11 | 1,5 | 1 | 22,66 | 15,11 | |

| 5 | Задня стінка | 4,48 | 0,85 | 1,05 | 3,8 | 4,7 | |

| 6 | З’єднання колеса | 6,52 | 0 | 0,55 | 0 | 3,59 | |

|

|

47,3 | 105,36 | 56,11 | ||||

| 7 | Грунт в ковші | 89,25 | 1,8 | 1,1 | 160,65 | 98,17 | |

|

|

136,22 | 266,01 | 154,28 | ||||

2.3 Тяговий розрахунок скрепера ДЗ-87.

Величину сопртівленію копанню в кінці заповнення ковша при роботі скрепера на різних категоріях грунтів визначимо з формули запропонованої Перерсоном:

![]()

Де Р – тягове зусилля;

Q = 49 кН – сила тяжіння скрепера;

V – об'єм грунту в ковші;

![]() - об'ємна

вага рихлого грунту;

- об'ємна

вага рихлого грунту;

f – коефіцієнт опору котінню;

b - ширина ножів;

H – висота грунту в ковші;

y - коефіцієнт призми волочіння перед заслінкою;

u - коефіцієнт тертя призми волочіння об грунт;

х – коефіцієнт, харакрерізуючий грунт;

до – коефіцієнт опору грунту різанню;

h - товщина стружки;

F - площа поперечного перетину стружки.

Для ступінчастих ножів (Рис. 2.5.)

![]() Де b=2.43 м;

Де b=2.43 м; ![]() =1,26м;

=1,26м;

![]() = 0,054 м –

різниця вісот середнього і крайніх ножів в процесі різання.

= 0,054 м –

різниця вісот середнього і крайніх ножів в процесі різання.

Значення остальніх величин, що входять у формулу (2) представляємо у вигляді таблиці 2.2., згідно їх физико-механічних властивостей (4).

Для визначення

потрібного тягового зусилля при копанні грунтів I категорії, при об'ємі грунту

в ковші V = 5.25 ![]() і вісоте наповнення Н = 1,2 м, припустимо, що середній ніж зрізає

стружку завтовшки h = 0.07 м:

і вісоте наповнення Н = 1,2 м, припустимо, що середній ніж зрізає

стружку завтовшки h = 0.07 м:

Що відповідає

тяговому зусиллю ![]() трактора Т-150К на I передачі.

трактора Т-150К на I передачі.

Розрахунок потрібного тягового зусилля для грунтів I і III категорій аналогічний.

Результати розрахунку представлені в таблиці 2.2.

Аналізуючи результати розрахунку, приходимо до висновку, що необхідна умова для забезпечення набору грунту скрепером дотримується для різних типів грунту.

Таблиця 2.2. Значення опору копання.

| Категорії грунту | Тягове зусилля трактора, Т, кН | V |

|

f | у | x | u | До | H | h |

|

P |

|

|

Н/ |

кН/ |

м | м | м | кН | ||||||

| I | 60 | 5,25 | 15 | 0,1 | 0,5 | 0,48 | 0,5 | 60 | 1,2 | 0,07 | 0,02 | 59,27 |

| II | 60 | 5,25 | 16 | 0,04 | 0,5 | 0,37 | 0,4 | 80 | 1,2 | 0,11 | 0,06 | 57,43 |

| III | 60 | 5,25 | 17 | 0,04 | 0,5 | 0,25 | 0,4 | 120 | 1,2 | 0,1 | 0,05 | 57,5 |

Встановлення граничних кутів підйому подоланних самохідним скрепером. Сумарний вага трактора і скрепера з грунтом:

![]() ,

,

Де ![]() = 76 кН –

вага трактора Т-150К (2),

= 76 кН –

вага трактора Т-150К (2), ![]() =47,3 кН – вага скрепера.

=47,3 кН – вага скрепера.

Тоді кут ухилу, подоланний навантаженим скрепером:

![]()

Де Т=60кН – тягове зусилля трактора; А – коефіцієнт опору перекочування шин: на твердому покритті (f=0,05)

![]()

На рихлих грунтах (f=0.1)

![]() .

.

При завантаженні на провідні трактори 123,3 кН (з урахуванням довантаження від скрепера) і реалізації всієї ваги одержимо наступні значення сили тяги:

Для твердого покриття

Т=123,3*0,7=86,3 кН

Для рихлих грунтів

Т=123,3*0,5=61,65 кН

Тоді кути, подоланного підйому приймуть соответствуюшие значення:

На твердому грунті

![]()

На рихлих грунтах

![]() .

.

3. Визначення зусиль у вузлах самохідного скрепера ДЗ-87

Аналіз і практика роботи скреперів дозволяють встановити розрахункові положення, при яких діють максимально можливі навантаження.

Для розрахунку прийняті наступні початкові дані:

![]() = 76 кН –

сила тяжіння навантаженого скрепера;

= 76 кН –

сила тяжіння навантаженого скрепера;

![]() =136,55 кН –

сила тяжіння навантаженого ковша;

=136,55 кН –

сила тяжіння навантаженого ковша;

![]() =129,42 кН –

сила тяжіння навантаженого скрепера без сідельно-зчіпного пристрою (ССУ);

=129,42 кН –

сила тяжіння навантаженого скрепера без сідельно-зчіпного пристрою (ССУ);

Т=80 кН – максимальна сила тяги трактора Т-150К;

f=коэффициент опори каченію;

ع=0,58-коефіцієнт вертикальної складової опору копанню, і її горизонтальної складової;

Р=140 Н/см - ![]() товщина

стружки, що зрізається.

товщина

стружки, що зрізається.

3.1 Перше розрахункове положення

Скрепер переміщається рівномірно по горизонтальній поверхні. Ківш наповнений грунтом з шапкою, що відповідає кінцевому етапу заповнення.

Рис. 3.1. Схема сил діючих на агрегат трактор-скрепер при копанні

Рис. 3.2. Схема сил, діючих на трактор

3.1.1. Розглянемо рівновагу агрегату трактор-скрепер і напишемо рівняння сум проекцій сил, діючих на нього на осі х і у (рис.3.1.):

Де ![]() - відповідно

горизонтальна вертикальна утворюючи опору копанню;

- відповідно

горизонтальна вертикальна утворюючи опору копанню;

![]() , - реакції

на передній, задній міст трактора, міст скрепера.

, - реакції

на передній, задній міст трактора, міст скрепера.

З другого управління маємо:

![]()

Підставляємо останній вираз в перший з урахуванням того, що

![]()

![]()

Звідки маємо:

3.1.2. Расчисляєм агрегат на скрепер і трактор разом їх зв'язку за допомогою тяги ССУ

(Рис. 3.2. і рис .

3.3.) і роздивимось рівновагу скрепера. У місці з’єднання на скрепер з боку

трактора діють сили, ![]() напрям по тязі. Невідомими є реакції

напрям по тязі. Невідомими є реакції ![]() і

реакції на міст скрепера .

і

реакції на міст скрепера .

Проте для цілей

наших розрахунків доцільно спочатку визначати на ![]() і

і![]() , а проекції сум цим сил на

осі х і у. Тому невідомі реакції

, а проекції сум цим сил на

осі х і у. Тому невідомі реакції ![]() і

і ![]() замінюємо з еквівалентними

силами

замінюємо з еквівалентними

силами ![]() і

і![]() , прикладеними в крапці

Ріттера L.

, прикладеними в крапці

Ріттера L.

Складаємо рівняння сум моментів сил, діючих на скрепер, щодо крапки L. (Рис. 3.3):

Де у=188 мм – відстань від крапки L до опорної поверхні трактора;

h=440 мм – відстань від крапки L до осі задніх коліс трактора, зміряне

по горизонталі. ![]() = 3028 мм;

= 3028 мм; ![]() = 3244 мм;

= 3244 мм; ![]() =5184 мм –

розміри, вказані на Рис. 3.3. З півученого рівняння визначаємо:

=5184 мм –

розміри, вказані на Рис. 3.3. З півученого рівняння визначаємо:

На Рис. 3.1. і

Рис. 3.3. показані позитивні напрями![]() , вона вважається позитивною, якщо направлена вгору.

, вона вважається позитивною, якщо направлена вгору.

3.1.3. Визначаємо

становлячі реакції ![]() і

і![]() ,

,

Діючі із сторони трактори на скрепер.

Складова рівняння сум проекцій сил, діючих на скрепер щодо осей х і у

Звідки

![]()

![]()

З.1.4. Розглянемо рівновагу ковша скрепера (Рис. 3.4)

Рис. 3 .4. Схема сил, діючих на ківш

Складаємо рівновага суми моментів сил, діючих на ківш щодо упряжного шарніра E:

![]()

Де S – сумарне зусилля на гідроциліндрах приводу ковша кН;

![]()

![]()

![]() - відстань

від центру задніх коліс трактора до центру тяжкості ковша, зміряне по

горизонталі.

- відстань

від центру задніх коліс трактора до центру тяжкості ковша, зміряне по

горизонталі.

![]() =2329 мм –

плече зусилля на гідроциліндрах приводу ковша М відносно упряжного шарніра,

звідки:

=2329 мм –

плече зусилля на гідроциліндрах приводу ковша М відносно упряжного шарніра,

звідки:

Складаємо рівняння суми проекцій сил, діючий на ківш:

Де ![]() - - 5,69 –

догод нахилу осі гідроциліндра до вертикалі.

- - 5,69 –

догод нахилу осі гідроциліндра до вертикалі.

На Рис. 3.4.

вказаний позитивний напрям кута ![]() . Звідки

. Звідки

![]()

![]()

![]() , - складові

сумарних реакцій доводяться на два упряжні шарніри. Через симетрію, становлячі

реакції на кожен упряжний шарнір поділяться навпіл.

, - складові

сумарних реакцій доводяться на два упряжні шарніри. Через симетрію, становлячі

реакції на кожен упряжний шарнір поділяться навпіл.

3.1.5. Розкладаючи результуючі зусилля в упряжному шарнірі на становлячі, подовжні і поперечні осі тяги тягової рами одержимо

Де ![]() =8,25 – кут

нахилу рами до горизонталі.

=8,25 – кут

нахилу рами до горизонталі.

3.1.6. Результуюча реакція на упражном шарнірі

![]()

3.1.7. Реакції в підп'ятниках кріплення арки-хобота з ССУ

Складаємо рівняння суми моментів щодо крапки До сил, діючих на ківш з тяговою рамою (Рис. 3.5.)

де: ![]() =-88 м - відстань від нижньої цапфи кріплення арки-хобота з ССУ (крапки

До) до осі заднього моста трактора. Знак мінус указує, що крапка До

знаходиться правіше за вісь заднього моста трактора.

=-88 м - відстань від нижньої цапфи кріплення арки-хобота з ССУ (крапки

До) до осі заднього моста трактора. Знак мінус указує, що крапка До

знаходиться правіше за вісь заднього моста трактора. ![]() = 3399 мм – відстань від

заднього моста трактора до центру тяжкості ковша з тяговою рамою.

= 3399 мм – відстань від

заднього моста трактора до центру тяжкості ковша з тяговою рамою. ![]() =2424мм - відстань від

нижньої цапфи кріплення арки-хобота з ССУ (точки К) до ріжучої кромки ножа

(зміряне по вертикалі).

=2424мм - відстань від

нижньої цапфи кріплення арки-хобота з ССУ (точки К) до ріжучої кромки ножа

(зміряне по вертикалі).

![]() - реакція на

верхній цапфі кріплення арки – хобота з ССУ.

- реакція на

верхній цапфі кріплення арки – хобота з ССУ.

З останнього рівняння знаходимо:

Складаємо рівняння сум проекцій на осі X і У сил, діючих на ківш з тяговою рамою:

![]()

![]() - становлячі

реакції на нижній підп'ятник кріплення арки хобота з ССУ (Рис. 3.5 вказаний

позитивний нахил кута

- становлячі

реакції на нижній підп'ятник кріплення арки хобота з ССУ (Рис. 3.5 вказаний

позитивний нахил кута ![]()

З останніх рівнянь маємо:

![]()

![]()

![]()

![]()

3.1.8. Зусилля в тязі ССУ

Вважатимемо, що зважаючи на симетрію зусилля в лівій і правій тязі ССУ однакові.

Рис. 3.6. Схема сил на тягу ССУ

У З.1.3. сума

зусиль на передній і задній тязі ![]() і

і ![]() були замінені

еквівалентними їм зусиллями

були замінені

еквівалентними їм зусиллями ![]() і

і ![]() . Знаючи зусилля

. Знаючи зусилля ![]() і

і ![]() ., знаходимо

., знаходимо ![]() і

і ![]() . На рис 3.6. показана

схема сил на тязі ССУ. Складаючи рівняння сум проекції на осі Х і У маємо:

. На рис 3.6. показана

схема сил на тязі ССУ. Складаючи рівняння сум проекції на осі Х і У маємо:

_

Дозволяючи

отриману систему рівнянь відносно ![]() і

і![]() , знаходимо:

, знаходимо:

Де ![]() - кути

нахилу передньої і задньої тяги ССУ і вертикалі.

- кути

нахилу передньої і задньої тяги ССУ і вертикалі.

![]()

![]()

Звідки одержуємо:

3.1.9. Зусилля в підп'ятниках гребеня

Щоб визначити реакції на нижніх попятниках гребеня, складаємо рівняння суми моментів сил, діючих на гребінь щодо крапки N (Рис. 3.7), а також рівняння сум проекцій сил на горизонтальні і вертикальні осі.

Де ![]() =1250 мм,

=1250 мм, ![]() =160 мм,

=160 мм, ![]() =275 мм,

=275 мм, ![]() = 507 мм,

= 507 мм,

Звідки

3.1.10. Реакції на передній і задній мости трактора визначаємо з рівняння суми моментів сил, діючий на трактор, щодо крапки L (Рис. 3.2.) і з рівняння сум проекцій на вертикальну вісь

Звідки ![]()

![]()

3.2 Друге розрахункове положення

Режим копання з вивішеним задніми колесами скрепера. Скрепер при русі спирається на ріжучу кромку – ножа, розглядається кінець процесу копання, коли ківш скрепера наповнений з шапкою.

Рис. 3.8. Схема сил, діючим на агрегат трактор скрепер при копанні

Рис. 3.9. Схема сил, діючих на скрепер

3.2.1. Горизонтальна і вертикальна складові супротиву копанню

Перепишемо формули

3.1.1. і 3.1.2., вважаючи в них![]() , оскільки задні колеса скрепера вивішені.

, оскільки задні колеса скрепера вивішені.

З першого і другого рівняння маємо:

![]()

Підставляємо одержане рівняння в третє:

GCK (X2+X) - Eb(X1+X) - T(y+h)+(GT+GCK)•f(y+h) - Eb•f(y+h)=0

Вирішуємо одержане рівняння щодо Еb:

,

,

Е2=Т-(GT+GCK-Eb)f=80-(76+136,55-139) •0,1=72,6 кН.

3.2.2 Становлячі реакції, діючі, з боку скрепера на трактор, одержимо з 3.1.3, вважаючи R3=0

XL=E2=72,6 кН;

YL=GCK-Eb=136,55-139=-2,45 кН.

3.2.3 Сумарне зусилля на гідроциліндрах приводу ковша і вертикальна і горизонтальна складова сумарної реакції на упряжні шарніри визначаються по формулах 3.1.4, вважаючи, що в них R3=0

S=[-GK(X5-X4) - Eb(Xy-X1)+E2•Yo]/H6=[-133,04•(3516-4264) - 139•(4264-3028)+72,6•567]/2329=-35,7 кН;

YE=GK-Eb-Scosб0=113,04-139-(-35,7) •cos(-5,69°)=9,56 кН;

XE=E2-Ssinб0=73,6-(-35,7) sin(-5,69°)=69 кН.

Розрахунки зусиль в решті вузлів виробляються по формулах 3.1.5…3.1.10.

3.2.4 Становлячі реакції на одному упряжному шарнірі, паралельні і перпендикулярні осі тяги тягової рами

NE=(XEcosδ1+YEsinδ1) /2=(69•cos8,25°-9,56•sin8,25°) /2=0,22 кН;

QE=(XEsinδ1+YEcosδ1) /2=(69•sin8,25°-9,56•cos8,25°) /2=0,22 кН.

3.2.5 Результуюча реакція на упряжному шарнірі

![]() .

.

3.2.6 Реакції в підп'ятниках кріплення арки-хобота з ССУ

Р8=[ G’CK(X8+X6) - E2•H2-Eb(X8+X1)]/H1=

=[129,42•(-88+3399) - 72,6•2424-139(-88+3028)]/456=-342,4 кН;

Р7=E2cosβ0+(Eb-G’CK)sinβ0-P8=

=72,6cos(-3,39°)+(139-129,42)sin(-3,39°) - (-342,4)=414,3 кН;

Р6=(G’CK-Eb)cosβ0+E2sinβ0=(129,42-139)cos(-3,39°)+72,6sin(-3,39°)=-13,84 кН.

3.2.7 Зусилля в тязі ССУ

![]()

![]() .

.

3.2.8 Зусилля в підп'ятниках гребеня

S5=[P6C6-P7 (C1-H1) - P8C1]/C4=

=[-13,84•160-414,3•(1250-456) - (-342,4) •1250]/507=190,99 кН;

S4=P6-S5=-13,84-190,99=-204,83 кН;

S3=P7+P8=414,3-342,4=71,9 кН.

3.2.9 Реакції на передній і задній мости трактора

R1=[GT•1830+YLX-XLY]/2860=[76•1830+72,6•440-(-2,45)∙188]/2860=59,95 кН;

R2=GT+YL-R1=76+72,6-59,95=88,65 кН.

3.3 Третє розрахункове положення

Скрепер переміщається рівномірно по горизонтальній поверхні, ківш наповнений з шапкою, відбувається виглубління ножа, гідроциліндр приводу ковша розвиває максимальне зусилля, трактор – максимальну силу тяги.

3.3.1 Максимальне сумарне зусилля на гідроциліндрах приводу ковша при його заглибленні

S=p•2•(π/4) •(D4-d2)=140•2•(3,14/4)•(104-52)=16,5 кН,

Де D=10 см, d=5 см – діаметри поршня і штока гідроциліндра.

3.3.2 Запишемо умову, при якому сумарне зусилля на гідроциліндрах приводу ковша повністю реалізується на преодоління опорів заглибленню ножа, для чого перепишемо перший вираз з 3.1.4

∑М[E]=R3(x3-x4)-Eb(x+x1) - E2•y0+R3•f•y0-S•H6+GK(x4-x5)=0.

Звідки

;

;

Прирівнявши праві частини останніх виразів, знаходимо:

Eb•K0=E2•K1+K2.

де

Звідки

Eb=K3•E2+Ey=0,2818•E2+72,6;

K3=K1/K0=0,5296;

К4=К2/К0=-36,9/1,879=-19,64.

3.3.3 Горизонтальна складова опору копанню

З 3.1.1 маємо E2=T-f(GT+GCK)+f•Eb.

Підставляємо останній вираз в 3.3.2:

E2=T-f (GT+GCK)+f(K3•E2-K4).

Вирішуємо одержане рівняння щодо Е2:

![]()

3.3.4 Вертикальну складову опору копанню визначаємо по останній формулі 3.3.2

Eb=K3E2+K4=0,2818•58,4+( -19,64)=38,76 кН.

3.3.5 Реакцію на задні колеса скрепера визначаємо по формулі 3.1.2

3.3.6 Горизонтальну і вертикальну складові сумарних реакцій, що доводяться, на два упряжні шарніри визначаємо, по формулах 3.1.4

XE=E2+R3f-Ssinб0=58,4+62,2•0,1-16,5sin(-5,69°)=66,2 кН;

YE=GK-Eb-R3-Scosб0=113,04-38,76-62,2-16,5cos(-5,69°)=-4 кН.

3.3.7 Становлячі реакції на одному упряжному шарнірі, паралельні і перпендикулярні осі тяги тягової рами

NE=(XEcosб1+YEsinб1) /2=(66,2cos8,25°-4sin8,25°) /2=32,5 кН;

QE=(XEsinб1-YEcosб1) /2=(66,2sin8,25°+4cos8,25°) /26,7 кН.

3.3.8 Результуюча реакція на упряжному шарнірі

![]()

3.3.9 Реакції в підп'ятниках кріплення арки-хобота з ССУ

P8=[G’CK(X8+X6) - R3(X8+X3) - fR3H2-E2H2-Eb(X8+X1)]/H1=[129,42•(-88+3399) -

-62,2•(-88+3399) - 0,1•62,2•2424-58,4•2424-38,76•(-88+3028)]/456=-348,8 кН;

P7=(E2+R3f)cosβ0+(Eb+R3-GCK)sinβ0-P8=(58,4+62,2•0,1) cos(-3,39°)+

+(38,76+62,2-129,42)sin(-3,39°)-(-348,8)=415 кН;

P6=(G’CK-Eb-R3) cosβ0+(E2+R3f) sinв0=(129,42-38,76-62,2) cos(-3,39°)+

+(58,4+62,2•0,1)sin(-3,39°)=24,6 кН.

3.3.10 Становлячі реакції, діючі з боку скрепера на трактор

XL=E2+R3f=58,4+62,2•0,1=64,62 кН;

YL=GCK-Eb-R3=136,55-38,76-33,59 кН.

3.3.11 Зусилля в тязі ССУ

3.3.12 Зусилля в підп'ятниках гребеня

S5=(P6∙C3-P7(C1-H1) - P8C1) /C4=(24,6•160-415(1250-456) - (-348,8) •1250) /507=217 кН;

S4=P6-S5=4,2-217=-212,8 кН;

S3=P7+P8=415+(-348,8)=66,2 кН.

3.3.13 Реакци на предній і задній мости трактора

R1=(GT∙1830+yLx-xLy) /2860=(76∙1830+35,59∙440-64,62∙188) /2860=49,85 кН;

R2=GT+yL-R1=76+35,59-49,85=61,74 кН.

3.4 Четверте розрахункове положення

Транспортний режим, прямолінійний рух навантаженого скрепера. Скрепер рухається по горизонтальній поверхні, ківш наповнений з шапкою, коефіцієнт динаміки, одержаний за наслідками випробувань в НДІ Стройдормаш КД=2.

3.4.1 Реакція на задні колеса скрепера

де х=654 мм; у=312 мм; h=0; x2=3202 мм, на Рис. 3.10.

Слід зазначити, що ці розміри не співпадають з їх значеннями, визначеними для режиму копання.

3.4.2 Потрібне тягове зусилля трактора необхідне для руху агрегату в транспортному режимі

Т=fR3=0,1•180,5=18,05 кН.

3.4.3 Відповідні реакції, діючі з боку скрепера на трактор

XL=R3f=180,5•0,1=18,05 кН;

YL=KgGCK-R3=2•136,55-180,5=92,6 кН.

3.4.4 Сумарне зусилля на гідроциліндрах приводу ковша

S=(R3(x3-x4)+R3fy0-GK(x5-x4)Kg) /H6;

де х4=4243 мм, х5=3479 мм, у0=744 мм, Н6=2295 мм.

Розміри, вказані на рис.3.4, описані в 3.1.4.

S=( 180,5•(4243-3479)+180,5•0,1•744-113,04•(3479-4243)•2)/2295=141,2 кН.

3.4.5 Горизонтальна і вертикальна складові сумарних реакцій, що доводяться на два упряжні шарніри

XE=R3•f-S•sinб0;

YE=K3•GK•R3-S•cosб0,

де α0=0 - кут, позначений на Рис. 3.4.

звідки

XE=180.5*0,1=18.05кН;

YE=2*113,04-180,5-141,2.

3.4.6. Становлячі реакції на одному упряжному шарнірі, пералельниє і перпендикулярні осі тягової рами.

NE=(X3 cosα1+ YEsinб1) /2=18.5cos120+(-95.6) sin120)/2=1.11 kH;

QE=(X3 sinα1+ YEcosб1) /2=18.5sin120+(-95.6) cos120)/2=48.6 kH,

де α1=12 – кут нахилу осі тягової рами і горизонталі.

3.4.7. Результуюча реакція на упряжному шарнірі.

![]()

3.4.8. Реакція в підп'ятниках кріплення арки-хобота в ССУ.

Де X8=33мм, X3=3362 мм, H2=2354 мм

Розміри вказані на Рис. 3.5., пояснення до них дане в 3.1.7.

P7=R3•f•cosв0+(R3-KgGCK)sinβ0-P8=180.5*0.1*cos(-0.080)+(180.5-2*129.42)sin(-0.080) - (216.5) =234.66 kH;

P6=(KgGCK-R3) cosβ0+R3•f•sinβ0=(2*129.42-180.5) cos(-0.080) +180.5*0.1*sin(-0.080)=78.3 kH;

де cosβ0=0,080 – кут, показаний на рис 3.5., і поясненний в 3.1.7.

3.4.9. Зусилля в тязі ССУ.

Де β1=15,350, β2=40,080-σγλϋ указаниє на Рис. 3.6. і пояснення в 3.1.8.

3.4.10. Зусилля в підп'ятниках гребеня.

S4=P6-S5=78,3-191=-112.3

кН

S4=P6-S5=78,3-191=-112.3

кН

S3=P7-S8=234,66+(-216,5)=18,16 кН

3.4.11. Реакції на передній і задній мості трактори.

Результати розрахунку по всіх розрахункових положеннях заносимо в таблицю 3.1.

Таблиця 3.1.

| Зусилля, kH | Розрахункові положення | |||

| 1 | 2 | 3 | 4 | |

|

E2 |

62,36 | 72,6 | 58,4 | 0 |

|

Eb |

36,17 | 139 | 38,76 | 0 |

|

R3 |

63,6 | 0 | 62,2 | 180,5 |

|

XL |

68,72 | 72,6 | 64,62 | 18,05 |

|

YL |

36,78 | -2,45 | 35,59 | 92,6 |

| S | 43,83 | -35,7 | 16,5 | 141,2 |

|

XE |

73 | 9,56 | 66,22 | 18,05 |

|

YE |

-30,3 | 69 | -4 | -95,6 |

|

NE |

67,9 | 34,8 | 32,5 | -1,11 |

|

QE |

40,46 | 0,22 | 6,7 | 48,6 |

|

RE |

79 | 34,8 | 33,2 | 48,61 |

|

P8 |

-369,5 | -342,4 | -348,8 | -216,5 |

|

P7 |

440,4 | 414,3 | 415 | 234,66 |

|

P6 |

25,54 | -13,84 | 24,6 | 78,3 |

|

S1 |

85,9 | 40,64 | 81,4 | 87,7 |

|

S2 |

-79,2 | -4,43 | -74,6 | -50 |

|

S3 |

70,2 | 71,9 | 66,2 | 18,16 |

|

S4 |

-203,46 | -204,83 | -212,8 | -112,3 |

|

S5 |

229 | 190,99 | 217 | 191 |

|

R1 |

49,77 | 59,95 | 49,85 | 67,8 |

|

R2 |

63,01 | 88,65 | 61,74 | 76,8 |

4. Розрахунок металоконструкції арки-хобота скрепера ДЗ-87

4.1 Визначення основних геометричних характеристик перетинів арки-хобота

Виробимо розрахунок нормальних напруг для п'яти перетинів арки-хобота, вказаних на рис.4.1 для чого спочатку визначимо геометричні характеристики цих перетинів.

Оскільки перетини арки-хобота є симетричними і складені з прямокутників, по формулі для визначення геометричних характеристик мають вигляд.

4.1.1 Площа перетину

де n – кількість прямокутників, що становлять перетин;

bi, hi – відповідно довжина і висота прямокутника, що має і–тий номер, см.

4.1.2 Приймаємо Декартову систему координат – таким чином, що вісь Z проходить через вісь симетрії перетину, а вісь У через нижній пояс арки-хобота. Тоді координати центру тяжкості перетину розраховуються по формулах\

де Zi – амплітуда центру тяжкості і - того прямокутника щодо вибраної системи координат, см.

4.1.3 Осьові моменти інерції перетину

4.1.4 Моменти опору вигину на нижньому і верхньому поясах арки-хобота

де Z1, Z2 – відповідно растоянія від центру тяжкості перетину до нижнього і верхнього поясів, см.

4.1.5 Момент опору вигину перетину щодо осі симметрі

WZ=2•yz/bmax,

де bmax – максимальний габаритний розмір перетину по горизонталі.

4.1.6 Радіус нейтрального шару в криволінійних ділянках арки-хобота розраховується по формулі:

де F – площа перетину, см2;

R1i, R2i – відповідно радіуси верхнього і нижнього шару i – того прямокутника перетину

R1i=Rmin+ri+0,5hi;

R2i=Rmin+ri-0,5hi.

4.1.7 Статичний момент перетину щодо нейтрального шару

S=F(R0-R), см3,

де R0=Rmin-Z0 – радіус шаруючи, на якому знаходиться центр тяжкості.

4.1.8 При рассчете на міцність кривих брусів необхідно знати величину:

![]() ,

,

де ρ=Rmin – для нижнього поясу;

ρ=Rmax – для верхнього поясу.

На малюнках 4.2 показані перетини, для яких слід визначити геометричні характеристики. Перетин ІІІ-ІІІ не показано, оскільки воно таке ж, що і перетин ІІ-ІІ. На полицях виносних ліній вказані номери прямокутників, що становлять перетин, а в таблиці 4.1 представлені значення bi, Hi, Zi, yi залежно від номера прямокутника для вищезгаданих перетинів.

4.1.8.1 Площа перетину ІІ-ІІ

F25•1+1•30,3+1•30,3+25•1+1•29,3+2,5•2,5+2,5•2,5=152,4 см2.

4.1.8.2 Аплікати центру тяжкості перетину ІІ-ІІ

Z0=(0,5•1•25+16,15•1•30,3+16,15•1•30,3+31,8•25•1+15,65•1•29,3+2,25•2,5+2,25•2,5•2,5)/152,4=14,91 см.

Таблиця 4.1

Значення R, H, Z, у залежно від центру прямокутника.

| І-І | ІІ-ІІ(ІІІ-ІІІ) | ||||||||

| і | В | Н | Z | y | i | B | H | Z | Y |

| 1 | 25 | 1 | 0,5 | 0 | 1 | 25 | 1 | 0,5 | 0 |

| 2 | 1 | 30,3 | 30,3 | -10,5 | 2 | 1 | 30,3 | 16,15 | -10,5 |

| 3 | 1 | 30,3 | 30,3 | 10,5 | 3 | 1 | 30,3 | 16,15 | 10,5 |

| 4 | 25 | 1 | 1 | 4 | 25 | 1 | 31,8 | 0 | |

| 5 | 1 | 29,3 | 15,65 | 0 | |||||

| 6 | 2,5 | 2,5 | 2,25 | -1,75 | |||||

| 7 | 2,5 | 2,5 | 2,25 | 1,75 | |||||

| IV-IV | V-V | ||||||||

| і | В | Н | Z | y | i | B | H | Z | Y |

| 1 | 37,5 | 1 | 0,15 | 0 | 1 | 52,5 | 1 | 0,5 | 0 |

| 2 | 25 | 1 | 1,5 | 0 | 2 | 25 | 1 | 1,5 | 0 |

| 3 | 1 | 30,3 | 17,15 | -10,5 | 3 | 1 | 30,3 | 17,15 | -10,5 |

| 4 | 1 | 30,3 | 17,15 | 10,5 | 4 | 1 | 30,3 | 17,15 | 10,5 |

| 5 | 25 | 1 | 32,8 | 0 | 5 | 25 | 1 | 32,8 | 0 |

| 6 | 0,8 | 25 | 13,5 | -15,10 | 6 | 0,8 | 27 | 14,5 | -23,1 |

| 7 | 0,8 | 25 | 13,5 | 15,10 | 7 | 0,8 | 27 | 14,5 | 23,1 |

| 8 | 3,7 | 0,8 | 25,6 | -12,85 | 8 | 21,7 | 0,8 | 27,6 | -21,85 |

| 9 | 3,7 | 0,8 | 25,6 | 12,85 | 9 | 21,7 | 0,8 | 27,6 | 21,85 |

4.1.8.4 Осьові моменти інерції перетину ІІ-ІІ

Jy=25∙13/12+25∙1∙(0,5-14,91)2+1∙30,33/12+1∙30,3∙(16,15-14,91)2+1∙30,33/12+

+1∙30,3∙(16,15-14,91)2+25∙13/12+25∙1∙(31,8-14,91)2+1∙29∙33+1∙29,3∙(15,65-14,91)2+2,5∙2,53/12+2,5∙(2,25-14,91)2+2,5∙2,53/12+2,5∙2,5∙(2,25-14,91)2=

=21178,7 см4.

JZ=253∙1/12+25∙1∙02+13∙30,3/12+1∙30,3∙10,52+13∙30,3/12+1∙30,3∙10,5+253∙1/12+

+25∙1∙02+13∙29,3/12+1∙29,3∙02+2,53∙2,5/12+2,5∙2,5∙1,752+2,53∙2,5/12+2,5∙2,5∙1,752=9337,6 см4.

4.1.8.4 Моменти опору вигину на нижньому і верхньому поясах перетину ІІ-ІІ

Wy1=21178,7/14,91=1420,1 см3,

Wy2=21178,7/(32,3-14,91)=1218,1 см3.

4.1.8.5 Момент опору вигину перетину ІІ-ІІ щодо осі симетрії

WZ=2•9337,6/25=747 см3.

4.1.8.6 Радіус нейтрального шару перетину ІІ-ІІ

4.1.8.7 Статичний момент перетину II-II щодо нейтрального шару

S=152,4•(77+14,91-90,42)=227,3 см3.

4.1.8.8 Для верхнього поясу перетину

Геометричні характеристики решти перетинів розраховуються аналогічно по формулах 4.1.8.1…4.1.8.8, використовуючи дані таблиці 4.1.

Результати розрахунку представлені в таблиці 4.2.

Таблиця 4.2 Геометричні характеристики перетинів арки-хобота.

| Геометричні характеристики | Перетин арки-хобота | ||||||||

| I-I | II-II | III-III | IV-IV | V-V | |||||

| Відстань від центру перетину до нижнього поясу, см | 16,15 | 14,91 | 14,91 | 13,44 | 14,55 | ||||

| Площа перетину, см | 110,6 | 152,4 | 152,4 | 194 | 241 | ||||

| Момент інерції перетину щодо осі Z, см4 | 9290,4 | 9337,6 | 9337,6 | 23791,7 | 62341,8 | ||||

| Момент інерції перетину щодо осі У, см4 | 16886,6 | 21178,8 | 21178,8 | 27650,4 | 36541,6 | ||||

| Момент опору перетину вигину | На верхньому поясі | 1045,6 | 1218,1 | 1218,1 | 1392,1 | 1949,3 | |||

| На нижньому поясі | 1045,6 | 1420,1 | 1420,1 | 2057,7 | 2511 | ||||

| Момент опору перетину вигину щодо осі симетрії | 743,2 | 747 | 747 | 1268,8 | 1906,5 | ||||

| Радіус нейтрального шару перетину, см | - | 90,42 | 90,42 | 87,6 | 88,6 | ||||

| Статичний момент перетину щодо нейтрального шару | - | 227,3 | 227,3 | 297,8 | 399,7 | ||||

| Sρ/Z на верхньому поясі | - | -1315,9 | -1315,9 | -1517 | -2135,2 | ||||

| Sρ/Z на нижньому поясі | - | 1303,7 | 1303,7 | 1894,1 | 2346,5 | ||||

4.2 Визначення навантажень в перетинах арки - хобота скрепера

Згинаючий момент, подовжні і поперечні зусилля в перетинах арки-хобота розраховуються відповідно по формулах:

Мизг=Р6d5-P8d4-P7(d4-H1), кНм;

N=(P8+P7)cosα8+P6sinα8, кН;

Q=P6cosб8-(P8+P7)sinα8, кН,

де Р6, Р7, Р8 – зусилля, діючі в шарнірах, що сполучають арку-хобот з

сідельно-зчіпним пристроєм, кН (Рис. 4.1);

Н1=456 мм – растояніє між верхнім і нижнім шарнірами кріплення

арки-хобота з ССУ;

d5, d4 – плечі сил Р6 і Р8 щодо центру тяжкості перетину

арки-хобота з ССУ;

d8 – кут нахилу перетину арки-хобота до вертикалі, град.;

Значення d5, d4, d8 представлені в таблиці 4.3.

Таблиця 4.3

| Величини | Перетини арки-хобота | ||||

| I-I | II-II | III-III | IV-IV | V-V | |

| d5 | 710 | 775 | 1150 | 1320 | 1610 |

| d4 | 130 | 140 | 245 | 390 | 770 |

| d8 | 0 | 2 | 27 | 40 | 50 |

Значення Р7, Р6, Р8 представлені у вигляді таблиць в розділі 3 записки пояснення. Так, наприклад, для розрахункового положення 1 з таблиць знаходимо: Р6=25,54 кН; Р7=440,4 кН; Р8=-369,5 кН. Використовуючи дані таблиці 4.3, знаходимо силові чинники для перетину II-II.

Мизг=25,54•0,775-(-369,5) •0,14-440,4•(0,14-0,456)=210,69 кН;

N=(-369,5+440,4)cos2°+25,54sin2°=71,75 кН;

Q=25,54cos2°-(369,5+440,4)sin2°=23 кН.

Розрахунок аналогічно ведемо для всіх перетинів і всіх розрахункових положень. Результати розрахунку заносимо в таблицю 4.4.

Таблиця 4.4 Силові чинники в перетинах арки-хобота.

| Силові фактори | Перетин | Розрахункоаве положення | |||

| 1 | 2 | 3 | 4 | ||

| Вигибний момент, кНм | I-I | 209,7 | 169,7 | 198,1 | 160,2 |

| II-II | 210,69 | 168,1 | 199 | 165,1 | |

| III-III | 212,8 | 155,4 | 201,3 | 194,5 | |

| IV-IV | 206,88 | 142,6 | 195,9 | 203,3 | |

| V-V | 187,3 | 95,9 | 177,9 | 219 | |

| Повздовжні зусилля, кН | I-I | 70,9 | 71,9 | 66,2 | 18,16 |

| II-II | 71,77 | 71,4 | 67 | 20,88 | |

| III-III | 74,77 | 57,78 | 70,1 | 51,7 | |

| IV-IV | 70,7 | 46,2 | 66,5 | 64,2 | |

| V-V | 65 | 35,6 | 61,4 | 71,6 | |

| Поперечні зусилия, кН | I-I | 25,54 | -13,84 | 24,6 | 78,3 |

| II-II | 23 | 11,3 | 36 | 77,6 | |

| III-III | 54,9 | 44,97 | 178,4 | 61,5 | |

| IV-IV | -26 | -56,8 | 240,4 | 48,3 | |

| V-V | -37,9 | -64 | 279,8 | 36,4 |

З аналізу таблиці 4.4 визначаємо максимальні значення згинаючих моментів і відповідних їм подовжніх сил у всіх даних перетинах. Визначаємо так само максимальні значення поперечних сил і відповідних їм подовжніх сил у всіх даних перетинах. Одержані дані заносимо в таблицю 4.5.

Таблиця 4.5 Максимальні значення силових чинників арки-хобота

| Силові чинники | Перетини арки-хобота | ||||||||

| I-I | II-II | III-III | IV-IV | V-V | |||||

|

Мізг max, кНм |

209,7 | 210,69 | 212,8 | 206,88 | 219 | ||||

| N, кН | 70,9 | 71,75 | 74,77 | 70,7 | 71,6 | ||||

| Розрахункове положення | 1 | 1 | 1 | 1 | 4 | ||||

| Qmax, кН | 78,3 | 77,6 | 178,4 | 240,4 | 279,8 | ||||

| N, кН | 18,16 | 20,88 | 70,1 | 66,5 | 31,4 | ||||

| Розрахункове положення | 4 | 4 | 3 | 3 | 3 | ||||

4.3 Розрахунок напруг в перетинах арки-хобота скрепера

4.3.1 Напруги в перетині I-I

При розрахунку напруг значення силових чинників беремо з таблиці 4.2. Оскільки перетин I-I має вісь симмерії біля осі у, те максимальне значення нормальної напруги визначається по формулі:

Арка-хобот виготовлений із сталі 09Г2, межа текучості якої рівна σς=31 Н/см2.Таким чином, перетин I-I має коефіцієнт запасу міцності:

К=31/20,696=1,5

4.3.2 Напруга в перетині II-II

Решта перетинів не симетрична, щодо осі y1 – тому не можна наперед вказати в якому з поясів максимальну напругу.

Тому для остальних перетинів розрахунок нормальних напруг ведемо для нижнього і верхнього поясу, з яким визначаємо максимальне значення напруги.

4.3.2.1 Нижній пояс

![]()

4.3.2.2 Верхній пояс

![]()

Максимальне значення напруги на нижньому поясі – σ=16632 Н/см2.

4.3.2.3 Коефіцієнт запасу міцності

К=31/16,633=1,86.

4.3.3 Напруга в перетині III-III

4.3.3.1 Нижній пояс

4.3.3.2 Верхній пояс

![]()

Максимальне значення напруги на нижньому поясі – σ=16813 Н/см2.

4.3.3.3 Коефіцієнт запасу міцності

К=3100/16813=1,84.

4.3.4 Напруга в перетині IV-IV

4.3.4.1 Нижній пояс

4.3.4.2 Верхній пояс

Максимальне значення напруги на нижньому поясі – σ=13273 Н/см2.

4.3.4.3 Коефіцієнт запасу міцності

К=31000/13273=2,3.

4.3.5 Напруга в перетині V-V

4.3.5.1 Нижній пояс

4.3.4.2 Верхній пояс

Максимальне значення напруги на нижньому поясі – σ=9959 Н/см2.

4.3.4.3 Коефіцієнт запасу міцності

К=31000/9959=3,1.

4.4 Розрахунок на міцність кронштейна арки-хобота скрепера

4.4.1 Геометричні характеристики перетинів

Перетини А-А і Б-Б однакові, тому площі і моменти опору вигину цих перетинів рівні:

FA=FБ=20•8,2=164 см2, WA=WБ=20•8,2/6=224 см3.

Для перетину В-В, Е-Е, Д-Д площу F, координату центру тяжкості Z0, момент інерції J, момент опору вигину W розраховуємо по формулах п.4.1, для чого ці перетини розбиваємо на прямокутники, дані про їх розміри і координати центрів тяжкості заносимо в таблицю 4.6.

Як приклад покажемо розрахунок геометричних характеристик перетину В-В.

Площа перетину:

Fb=3•8,7+3•8,7+20•3,2+20•3=176,2 см2.

Апліката центру тяжкості:

Z8=(3•8,7•7,6+3•8,7•7,6+20•3•2•1,6+20•3•13,4)/176,2=7,4 см.

Осьової омент інерції перетину:

JB=3•8,73/12+3•8,7•(7,6-7,4)2+3•8,7/12+3•8,7•(7,6-7,4)2+20•3,22/12+20•3,2•(1,6-7,4)2+

+20•33/12+2•3•(13,4-7,4)2=4744 см4.

Момент опору перетину вигину:

WB=4744/14,9-7,4=632 см3.

Значення геометричних характеристик згаданих перетинів заносимо в таблицю 4.7.

Таблиця 4.6

| Перетини | В-В | Г-Г | Д-Д | |||||||||||

| Номер прямокутника | 1 | 2 | 3 | 4 | 1 | 2 | 3 | 4 | 1 | 2 | 3 | 4 | 5 | 6 |

| B, мм | 30 | 30 | 200 | 200 | 30 | 30 | 200 | 200 | 30 | 30 | 10 | 10 | 200 | 200 |

| N, мм | 87 | 87 | 32 | 30 | 50 | 50 | 32 | 30 | 155 | 155 | 55 | 55 | 35 | 45 |

| Z, мм | 76 | 76 | 16 | 134 | 57 | 57 | 16 | 97 | 112 | 112 | 27 | 27 | 17 | 212 |

Геометричні характеристики перетинів

Таблиця 4.7

| Перетин | А-А | Б-Б | В-В | Г-Г | Д-Д | |||||

| F, см2 | 164 | 164 | 176 | 154 | 264 | |||||

| W, см2 | 224 | 224 | 632 | 396 | 1546 | |||||

|

ZЦ.Т., см |

4,1 | 4,1 | 7,4 | 5,5 | 11,7 | |||||

4.4.2 Силові чинники в перетинах

При розрахунку слід мати на увазі, що реакція Р6 при її позитивному значенні сприймається нижньою проушиной, а при негативному її значенні – верхньої проушиной.

Згинаючий момент в перетинах А-А, В-В, Г-Г:

М=Р6l6+P7l7, якщо Р6>0.

Подовжнє зусилля в перетинах В-В і Г-Г:

N=P6, якщо Р6>0.

Якщо ж Р6<0, то в згаданих формулах слід покласти Р6=0.

Для перетину Б-Б:

NБ=Р8;

MБ=Р6l6-P8l8, якщо Р6<0.

У останній формулі при Р6>0 слід приймати Р6=0.

Для перетину Д-Д:

NД=Р7sinц-P6cosц, якщо Р6>0;

МД=Р7l7+P6l6, якщо Р6>0.

де φ=45° – кут нахилу перетину Д-Д і горизонталі l6, l7, l8 – плечі сил Р6, Р7, Р8 щодо центрів відповідних перетинів, значення яких представлені в таблиці 4.8. У останніх двох формулах при Р6=0 слід приймати Р6=0.

Таблиця 4.7

| Величини | Перетини арки-хобота | ||||

| А-А | Б-Б | В-В | Г-Г | Д-Д | |

| 16, см | 11 | 11 | 18,4 | 17,8 | 20,4 |

| 17, см | 1,2 | - | 13 | 6 | 23,5 |

| 18, см | - | 1,2 | - | - | - |

Як приклад покажемо розрахунок силових чинників при розрахунковому проложенії l для перетину Д-Д.

З таблиці 3.1 при розрахунковому положенні l знаходимо Р7=440,4 кН;

Р6=25,54 кН.

З Таблиці 4.8 для перетину Д-Д знаходимо l7=23,5 см;

l6=20,4 см. По вищенаведених формулах знаходимо:

NД= Р7sinц - Р6cosц=440,4•sin 45°-25,54 cos45°=293,3 кH

MД= Р7•l7+ Р6•l6=440,4•23,5+25,54•20,4=108,7 кHм.

Аналогічно виробляємо розрахунок силових фокторов для всіх перетинів при різних положеннях, які заносимо в таблицю 4.9.

Таблиця 4.9.Силові чинники в перетинах кронштейна арки-хобота.

| Силові фактори | Перетини | Розрахункові положення | |||

| 1 | 2 | 3 | 4 | ||

| Вигибаючі моменти, кНм | А-А | 8,1 | 4,97 | 7,69 | 11,4 |

| Б-Б | 4,4 | 2,58 | 4,2 | 2,6 | |

| В-В | 61,9 | 53,86 | 58,5 | 44,9 | |

| Г-Г | 31 | 24,8 | 29,3 | 28 | |

| Д-Д | 108,7 | 97,4 | 102,5 | 71 | |

| Повздовжні моменти, кН | А-А | 440,4 | 414,3 | 415 | 234,66 |

| Б-Б | 369,5 | 342,4 | 348,8 | 216,5 | |

| В-В | 25,54 | 0 | 24,6 | 78,3 | |

| Г-Г | 25,54 | 0 | 24,6 | 78,3 | |

| Д-Д | 293,3 | 292,9 | 276 | 110,5 |

4.4.3. Напруги в перетинах.

Де значення М і N беремо з таблиці 4.9., а W і F з таблиці 4.7.

αr - коефіцієнт контцентрації напруг, для перетину Д-Д розраховується по формулі (5)

![]()

ZЦТ=11,7 см = відстань від центру тяжкості перетину до концентрації напруг, знаходимо для перетину Д-Д з таблиці 4.7.

R=5 см – радіус кривизни концентратора напруг.

![]()

У інших перетинах концентратів напруг немає, тому при розрахунку решти перетинів приймаємо αr=1.

Для перетину Д-Д при розрахунковому положенні 1 знаходимо:

4.4.4. Коефіцієнт запасу міцності

![]()

де σ=28 кН/см2 – межа текучості ст 35 Л, з якої віділлє кронштейн

арки-хобота.

К=28/12=2,3.

Аналогічно розраховуємо напруги і коефіцієнт запасу міцності для всіх перетинів при різних розрахункових положеннях, презультати представлені в таблиці 4.10.

Таблиця 4.10.

Напруги і коефіцієнти запасу міцності в перетинах кронштейна арки-хобота.

| перетини | Розрахункові положення | ||||

| 1 | 2 | 3 | 4 | ||

|

Напруження, кН,см2 |

А-А | 6,3 | 4,7 | 5,9 | 6,5 |

| Б-Б | 4,2 | 3,2 | 4 | 2,48 | |

| В-В | 9,9 | 8,5 | 9,4 | 7,5 | |

| Г-Г | 8 | 6,3 | 7,85 | 7,6 | |

| Д-Д | 12 | 10,9 | 11,3 | 7,4 | |

| Коефіцієнт запаса міцності | А-А | 4,4 | 5,95 | 4,7 | 4,3 |

| Б-Б | 6,7 | 8,75 | 7 | 11,3 | |

| В-В | 2,82 | 3,3 | 2,98 | 3,7 | |

| Г-Г | 3,5 | 4,4 | 3,7 | 3,68 | |

| Д-Д | 2,3 | 2,57 | 2,47 | 3,78 |

З аналізу таблиці 4.10. укладаємо, що максимальні напруги виникають в перетині Д-Д при розрахунковому положенні 1, коефіцієнт запасу міцності при цьому складає 2,3, що допустиме.

Якщо ж замінити матеріал кронштейна на Cт 25Л, у якої σ=24 кН/см2, то коефіцієнт запасу міцності складе:

К=24/12=2, що допустиме.

5. Розрахунок на міцність тягової рами самохідного скрепера ДЗ-87

5.1 Визначення навантажень в перетинах тягової рами скрепера

На тягову раму скрепера діють зусилля NE, QE, в упряжних шарнірах, зусилля S/2 з боку гідроциліндрів приводу ковша (рис 5.1.) Крім того, на тягову раму діють реакції в місцях кріплення з боку арки-хобота. У справжньому розрахунку ці реакції не визначені з причини відсутності інженерної методики їх розрахунку. Тому силові чинники визначені тільки для перетинів, де відсутні кріплення з аркою-хоботом. Визначаємо згинаючі моменти від сил, перпендикулярних площині тягової рами (Мх), від сил, паралельних площині тягової рами (Му), а також моменти, що крутять.

5.1.1. На тягу тягової рами діють тільки згинаючий момент від сил QE, перпендикулярної площини тягової рами, інші силові чинники відсутні.

Мх= QE d4,

де d4 - відстань від упряжного шарніра до місця кріплення тяги з трубою тягової рами, мм d4=2500 мм.

5.1.2 Силові чинники в перетині 8-8 труби

Мх= Му=0;

Мкр= QE d3,

де d3=2660 мм, - відстань від упряжного шарніра до осі труби тягової рами.

5.1.3 Силовиє чинники в перетині 10-10 труби

![]()

де d6=210 мм, d7=240 мм – відстань між центрами труби тягової рами і

шарніра кріплення на ній гідроциліндра при вода

ковша, вимірювання перпендикулярне і паралельно

площини тягової рами.

α0, α1 - кути нахилу осі гідроциліндра приводу ковша до вертикалі і від

тягової рами до горизонталі (см. П. 3.1.1.5.);

В1=2710 мм, В2=2380 мм – відстань між осями тяги тягової рами і

між осями гідроциліндрів приводу ковша.

5.1.4. Силові чинники в сесенії 12-12 труби.

![]()

де В3=500 мм (см. Рис. 5.1.)

Рис. 5.1. Схема сил, діючих на тяговій рамі

5.1.5 Максимальний згинаючий момент в небезпечному перетині тяги тяговй рами

Мmax=Qmax∙d4

де Qmax=48,6 кН – максимальне значення зусиль QE з розрахункових

положень, представлених в таблиці 3.1.

Знаходимо з цієї таблиці значення подовжньої осі тяги зусилля, відповідного Qmax:

NE=1,11 кH

Мmax=48,6∙2500=121,5 кHм.

5.2. Геометричні харакрерістіки небезпечного перетину тяги тягової рами

Рис. 5.2. Небезпечний перетин тяги тягової рами

Площа перетину: F=2•8,4•0,8+2,36•0,8=71 cм2. Момент інерції перетину:

![]()

Момент опору перетину вигину:

W=2•J/36=2•9727/36=540 см3.

5.3 Напруга в небезпечному перетині тяги тягової рами

![]()

Тяга тягової рами виготовлена із сталі марки 09Г2, межа текучості якої рівна σТ=31000 Н/см2.

Тобто тяга тягової рами має запас міцності:

К=σТ/σ=1,38.

Розрахунки силових чинників в перетинах труби тягової рами вироблені по формулах п.5.1.2…5.1.4 для всіх розрахункових положень.

Початкові дані для розрахунку приймаємо з таблиці 3.1. З причини однотипності розрахунків обмежимося ліш розрахунком для положення 1. З таблиці 3.1 знаходимо S=43,83 кН; QЕ=40,46 кН; NE=67,9 кН.

5.3.1 Силові чинники в перетині 8-8 труби тягової рами

Мх=Му=0;

5.3.3 Силові чинники в перетині 12-12 труби тягової рами

5.3.4

Знаходимо приведені моменти для всіх перетинів труби по формулі

5.3.4

Знаходимо приведені моменти для всіх перетинів труби по формулі

![]() перетин –

8-8;

перетин –

8-8;

![]() перетин –

10-10.

перетин –

10-10.

З рис.5.2 видно, що епюра моменту, що крутить, в сечені 10-10 зазнає стрибок, тому для перетину 10-10 визначаємо 2 значення приведеного моменту.

Аналогічно розраховуємо силові чинники для перетинів труби тягової рами при інших розрахункових положеннях. Результати розрахунку зведені в таблицю 5.1. З таблиці 5.1 вибираємо максимальне значення приведеного моменту: Мпр=130,4 кНм, яке є в перетині 12-12 при розрахунковому положенні 1.

5.4 Геометричні характеристики небезпечного перетину труби тягової рами

![]()

де d=32,5 см – зовнішній діаметр труби;

S=0,8 см – товщина стінки труби.

![]()

Таблиця 5.1

Моменти в перетинах труби тягової рами.

| Розрахункове положення | 1 | 2 | 3 | 4 |

| Мкр8 | 107,6 | 0,58 | 17,8 | 129,3 |

| Мх10 | 6,67 | 0,04 | 1,1 | 8 |

| Му10 | 11,2 | 5,7 | 5,4 | 0,18 |

| Мкр10 | 105,5 | 4,52 | 16 | 113,7 |

| Мх12 | 20,5 | 19,9 | -1,7 | -24,2 |

| Му12 | 73,9 | 39,3 | 35,5 | -4,7 |

| Мкр12 | 105,5 | 4,52 | 16 | 113,7 |

| Мпр8 | 107,6 | 0,58 | 17,8 | 129,3 |

| М’пр10 | 106,3 | 5,73 | 16,9 | 113,9 |

| M”пр10 | 108,4 | 7,3 | 18,6 | 129,5 |

| Мпр12 | 130,4 | 44,28 | 38,9 | 116,3 |

Момент опору труби вигину

W=2J/d=2•10014/32,5=616 см3.

5.5 Приведені напруги в небезпечному перетині труби тягової рами

σ=Μοπ/W=130,4•102/616=21,16 кН/см2.

Напруга матеріалу туби, що допускається, складає σ=21,6 кН/см2. Таким чином, труба тягової рами має запас міцності:

К=σр/σ=21,6/21,16=1,02.

5.6 Розрахунок на міцність проушини тяги тягової рами

5.5.1 З таблиці 3.1 знаходимо максимальне значення зусилля на упряжному шарнірі

REmax=79 кН, що відповідає 1 розрахунковому положенню.

5.6.2 Тиск у внутрішній поверхні проушини

![]()

де В=5 см – ширина проушини;

r=4,5 см – внутрішній радіус проушини,

5.6.3 Еквівалентна напруга в проушине

![]()

де R=7 см – зовнішній радіус проушини.

Проушина виготовлена з відливання 25Л-I меж текучості якої σТ=24000 Н/см2, таким чином коеффіциентзапаса міцності складає:

К=σТ/σ=24000/5982=4.

5.7 Розрахунок на міцність пальця упряжного шарніра

Дотична напруга на пальці:

τ=REmax/πr2=79000/3,14•3,52=2053,8 Н/см2.

Палець виготовляється із сталі 45Б, межа текучості якої на зрушення 18000 Н/см2.

Таким чином, коефіцієнт запасу міцності складає:

6. Розрахунок передньої заслінки ковша скрепера

6.1 Зусилля, діючі на заслінку

Приймаємо, що найбільше зусилля відкриття заслінки виникають, коли ківш завантажений з шапкою. При відкритті заслонки необхідно подолати тиск грунту знаходиться під заслінкою, тертя грунту об грунт, вагу заслінки.

6.1.1 Визначимо силу тяжіння грунту знаходиться під заслінкою

де γ=15 кН/м3 – об'ємна вага рихлого грунту;

B=2430 мм – ширина нижньої частини заслінки;

B1=2754 мм – ширина верхньої частині заслонки.

![]() ,

,![]() ,

,![]() ,

, ![]() – площі фігур, що

становлять бічну

– площі фігур, що

становлять бічну

площа заслінки.

6.1.1 Визначаємо площу трикутника O1BC

![]()

Де

![]()

H=1.2м – висота наповнення трунта.

6.1.1.2. Визначаємо площу кріволенейной трапеції О1NDB

SO1NDB= SODB - SONO1, де SODB-площа сектора ODB:

SONO1-площадь трикутника ONО1;

SONO1=1/2•NO•O1O•sin120=1/2•0.078•0.079•sin120=0.0006м2.

Розглянемо трикутник О1ОА. Звідки маємо:

6.1.1.3. Визначаємо площу кріволенейной трапеції NLED

SNLED= SOED – SOLN,

де SOED – площа сектора ОED:

![]()

SOLN – площа трикутника ОLN.

З трикутника ОАN маємо:

6.1.1.4. Визначаємо площу трикутника КЕL.

SKEL= SOFE – SOFRL,

де SOFE – площа трикутника ОFE

SOFE=1/2•OF•OE•cos9026=1/2•0.14•0.854•cos9026=0.059м2.

SOFKL=0.01 м2 – площа фігури ОFKL/

SKEL=0.059-0.01=0.049м2.

6.1.1.5. Визначаємо площу сектора EКA.

SEKA= SDOA – SNLED-SKEL – SNOA,

де SDOA - площа трикутника ОNО1;

SNOА=1/2•NO•АO•sin830=1/2•0.078•0.854sin830=0.033м2.

SEKA=0,528-0,0595-0,033=0,3865 м2

6.1.1.6. Підставляючи получениє значення площі в початкову формулу, одержимо.

σγπ3=15[2,754(0,328+0,0754)+((2,43+2,754/2)(0,0595+0,049+

+2,43•0,3865]=34,97 кH.

Відкриттю заслінки перешкоджає сила тертя трунта об заслінку. Враховуючи, що на поверхні заслінки можливо налипання грунту, приймаємо максимальне значаніє коефіцієнта тертя грунту по грунту К=1, тоді сила тертя грунту рівна:

FТР=КGгр3=1•34,97=34,97 кН.

6.1.2. Зусилля в тязі визначається з рівняння суми моментів щодо шарніра кріплення заслінки ковша.

Де G3=3.89 kH – сила тяжіння заслінки.

S – зусилля в тязі заслінки.

6.1.3. Становлячі реакції в шарнірі Про (Рис. 6.1.)

З рівняння суми проекції на осі X і У:

∑y=Fтрcos54° - S sin16°+2Roy=0;

34,97•cos54° - 48,5• sin16°+2Roy=0;

Звідки

Roy=1/2(34,97•cos54° - 48,5• sin16°)=3,59 кН;

∑z= 2Roz+S cos16° - Fтрsin54°-Gгр3=0;

2Roz+48,5 cos16° - 34,97sin54°-34,97-3,89=0;

2Roz-20,5=0;

2Roz=10,25кН.

6.2. Зусилля в гідроциліндрі приводу заслінки визначимо з рівняння суми моментів одо шарніра А (см. Рис. 6.3.)

Рис. 6.3. Схема сил, діючих в гідроциліндрі приводу заслінки

∑М(А)= Ргц12-S•11 =0.

6.3. реакція в опорі А.

∑у= RАу+ Ргц sin7°-S sin16°=0;

RАу=-55,4 sin7°+48,5 sin16°=6,6 кН;

∑z= RАZ+ Ргц cos7°-S cos16°=0;

RАZ=55.4• cos7°-48.5•cos16°=8.4 кН.

Одержані навантаження в тязі S=48,5 кН і Ргц=55,4 кН є робочими навантаженнями в механізмі приводу заслінки, а найбільші навантаження визначаються по найбольшему зусиллю в гідроциліндрі заслінки.

Найбільші зусилля в штоковій порожнині гідроциліндра приводу заслінки:

![]()

Де р=1400 Н/см2 - максимальний тиск в гідросистемі;

D=10 см – діамерт поршня;

D=5 см – діаметер штока.

Становлячі реакції опори А:

RАу=S sin16°+ Ргц sin7°=71,890• sin16°+ 82.160 sin7°=9.8 кН;

RАZ=Ргц cos7°-Scos16°= 82.16•cos7°-71.98•cos16°=12.44 кН.

Становлячі реакції опори 0 і реакцію К на кромці заслінки визначаємо в пропозиції, що гідроциліндрі приводу заслінки розбиває максимальне зусилля при закритті заслінки коли угрунта в ній немає.

![]()

![]()

![]()

![]()

![]()

6.4 Розрахунок на міцність боковини заслінки

6.4.1. Розрахунок на міцність перетину А-А боковини заслінки (Рис. 6.5.)

6.4.1.1. згинаючий момент в перетині.

М=ROZ•25=33,3•25=832,5 кН см.

6.4.1.2 Момент опору перетину вигину

де b=6 мм – товщина стінки;

Н=450 мм – висота перетину А-А;

h1=140 мм – висота вигину боковин заслінки;

α=arctg140/162=40°50’ – кут нахилу ділянки боковин;

h2=214 мм – довжина наклоненого ділянки боковин.

6.4.1.3 Площа перетину

F=2•0,6•15,5+0,6•21,4=31,44 см2.

6.4.1.4 Напруга в перетині

.

.

6.4.1.5 Коефіцієнт запасу міцності

Боковина заслінки виготовлена із сталі 09Г2 з межею текучості σ=31 кН/см2

К=31/4,46=6,95.

6.4.2 Розрахунок на міцність проушини боковини

6.4.2.1 Результуюча реакція на проушине

![]()

6.4.2.2 Тиск у внітренней поверхні проушини

p=Ro/2rB,

де r=3,5 см – внутрішній радіус проушини;

B=4 см – товщина листу проушини.

р=38,69/(2•3,5•4)=1,4 кН/см2.

6.4.2.3 Еквівалентна напруга в проушине

![]()

де R=5,5 см – зовнішній радіус проушини.

6.4.2.4 Коефіцієнт запасу міцності

К=σТ/σЭКВ=31/4,7=6,6.

6.5 Розрахунок на міцність пальця кріплення заслінки з ковшом

6.5.1 Площа перетину пальця

F=рD2/4=3,14•4,52/4=15,9 см2.

де D=4,52 – діаметр пальця.

6.5.2 Дотична напруга в перетині пальця

τ=R0/F=38,69/2,4=2,4 кН/см2.

6.5.3 Коефіцієнт запасу міцності

Палець виготовлений із сталі 45, межа текучості, якої на зрушення τТ=18 кН/см2.

К=τТ/τ=18/2,4=7,5.

6.6 Розрахунок на міцність труби тяги заслінки

Найбільш небезпечним для тяги є момент, коли гідроциліндр приводу заслінки у момент її закриття при порожньому ковші розвиває максимальне зусилля, при цьому тяга випробовує стиснення і її потрібно рахувати на стійкість.

6.6.1 Площа перетину тяги

F=(π/4)(D2-d2)=(3,14/4)(5,82-4,22)=12,56 см2.

де D=5,8 см, d=4,2 см – відповідно зовнішній і внутрішній діаметри кільцевої перетини тяги.

6.6.2 Момент інерції перетину тяги

J=(π/4)(D4-d4)=(3,14/4)(5,82-4,22)=40,293 см2.

6.6.3 Радіус інерції перетину тяги

![]()

6.6.4 Гнучкість тяги

λ=l/i=112/1,79=62,6,

де l=112 см – довжина тяги;

λ=0,85 – коефіцієнт ослаблення допускаються нарпяженій.

6.6.5 Напруга в перетині тяги

.

.

6.6.6 Коефіцієнт запасу міцності

К=уТ/у=21,6/5,73=3,2.

6.7 Розрахунок на міцність проушини тяги заслінки

6.7.1 Тиск по внутрішній поверхні проушини

де r=5,8 см – внутрішній радіус проушини;

B=7,5 см – ширина проушини.

6.7.2 Еквівалентна напруга в проушине

де R=8,3 – зовнішній радіус проушини.

6.7.3. Коефіцієнт запасу міцності.

6.8 Розрахунок на міцність пальця кріплення тяги

6.8.1. Дотична напруга в перетині пальця

де r=2,25 – радіус пальця.

6.8.2. Коефіцієнт запасу міцності

7. Опис роботи схеми гідроприводу скрепера

Робоче обладнання скреперів забезпечено годравлічеськім приводом, який служе для управління положенням елементів робітника обладнання при виконанні технологічних операцій.

Робоча рідина, вживана в гідроприводах, повинна відповідати ряду вимог:

- масло не повинне змінювати в'язкість і не розкладатися при значних препаратах температур;

- не впливати на матеріал ущільнюючих елементів, систем;

- володіти здатністю протистояти піноутворенню.

Робоча рідина одночасно є середовищем, що мастить і антикорозійною, для агрегатів і гидроліній системи.

Робоче устаткування навісних і причіпних машин приводиться в дію від гідросистеми базових тракторів і тягачів, які є газделительно-агрегатною системою.

Гідравлічний привід складається з наступних складників: насоса, що приводиться в рух від двигуна базової машини; виконавчого механізму, що є гідроциліндром; механізму управління – гидрораспределітеля; вспомагательних пристроїв – гидробака, фільтру, гидроліній.

У гідравлічному приводі обертальний рух валу насоса перетвориться в поступальну ходу поршня гідроциліндра. Енергія передається від насоса до гідроциліндрів робочою рідиною.

Гідросистема скрепера призначена для підйому - опускання ковша і заслінки, а також переміщення вперед і назад задньої стінки ковша. У гідросистемі скрепера гидрораспределітелі А, Би, В трьох золотниковий чотирьохпозиційний («плаваюче» положення в скрепері не використовують).

З гидробака по всасивабщей гидролінії рідину потрапляє в насос Н1, який по напірній гидролінії до насосної порожнини гидрораспределітеля Р1. Він складається з трьох гилдрораспределітелей А,Б,В і запобіжного клапана. У нейтральному положенні входи напірної гидролінії в розподільники перекриті, і робоча рідина за рахунок збільшеного тиску в гидролінії долає опір гидроклапанов і через фільтр Ф1 на злив в гидробак. Подальша робота гідроприводу залежить від положення рукоядки і пов'язаного з ним золотником гидрораспределітеля.

Гидрораспределітель А управляє гидроцеліндром ( поз. 2) задньої стінки; гидрораспределітель Би управляє гідроциліндром підйому і опускання передньої заслінки (поз. 3); гидрораспределітель В управляє гідроциліндрами приводу підйому і опускання ковша (поз. 4 (1), поз. 4 (2)).

У гидролінії гідроциліндрів 4 (1), 4 (2) для надійної фіксациіковша в піднятому положенні і захисту рукавів високих швидкостях руху між поршневою і штоковою порожнинами встановлюється гідравлічний замок (поз. 6).

Запобігти поломці механізмів важелів іперегрузки гідросистеми і гидромотора в системі передбачені гидроклапани в системі передньої заслінки (поз. 8). А також встановлюються досселя (поз. 5(1) і поз. (5.2)) із зворотними клапанами для гідроциліндрів ковша, які дають можливість перепуська або збору рідини на злив.