Курсовая работа: Технічне обслуговування та ремонт муфти зчеплення

Тема: Технічне обслуговування та ремонт муфти зчеплення

План

Вступ

1. Призначення та будова зчеплення

1.1 Типи зчеплення

1.2 Будова і принцип роботи зчеплення автомобілів ВАЗ

1.3 Ремонт зчеплення

1.4 Несправності муфти зчеплення і їх усунення

1.5 Діагностика зчеплення

1.6 Шум зчеплення

1.7 Зчеплення "веде"

1.8 Пробуксовування зчеплення

1.9 Інструменти та обладнання

2. Економічна частина

3. Охорона праці

Перелік використаної літератури

Вступ

Немаловажну роль при ремонтних роботах грає використання запасних частин і витратних матеріалів тільки високої якості, спеціально призначених для конкретної моделі автомобіля.

В цілому, доступні запасні частини можна поділити на дві великі групи:

запасні частини оригінального виробництва. Дані запасні частини розповсюджуються через офіційні представництва компаній-виробників автомобілей, завжди мають оригінальну упаковку і відповідне маркування. При цьому якість деталі гарантується самими виробниками автомобіля. В фірменних сервіс-центрах компанії-виробника автомобіля можна придбати любі запчастини, які випускаються для продаваємих моделей. Якщо яка-небуть деталь на момент відвідування центру відсутня, вона в короткі терміни може бути доставлена з центрального складу.

неоригінальні запасні частини. Визначення "неоригінальні" нічого не говорить про якість деталей. Це означає лише, що вони продаються не в фірмовій упаковці компанії-виробника автомобіля і розповсюджуються не через офіційні представництва компанії.

Існує також можливість придбання відновлюючих деталей, при цьому стара, що вийшла зі строю деталь звичайно здається в обмін на відновну. Даний підхід найбільш продуктивний при заміні таких складних, дорогих компонентів, як вузли силового агрегату, генератор, стартер і т.д. Така послуга надається як фірменними сервіс-центрами компанії-виробника автомобіля, так і незалежними постачальниками запасних частин і дозволяє істотно скоротити витрати по ремонту автомобіля. При цьому фірма, пропонуючи відновлений агрегат, звичайно дає на нього майже таку ж гарантію, як на новий.

Якщо по якому-небуть приводу документи відсутні, має сенс попередньо проконсультуватися у спеціалістів представництва компанії-виробника автомобіля.

Іноді, купуючи ту чи іншу запчастину, корисно захватити з собою для зрівняння стару, що підлягає заміні деталь.

1. Призначення та будова зчеплення

1.1 Типи зчеплення

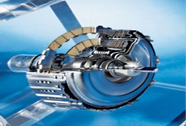

Зчепленням називається силова муфта, в якій передача обертального моменту забезпечується силами тертя, гідродинамічними силами чи електромагнітним полем. Такі муфти називаються відповідно фрикційними, гідравлічними і електромагнітними.

Зчеплення служить для тимчасового роз’єднання двигуна і трансмісії і плавного їх з’єднання. Тимчасове роз’єднання двигуна і трансмісії необхідно при перемиканні передач, гальмуванні і зупинці автомобіля, а плавне з’єднання - після перемикання передач і при торканні автомобіля з місця.

При русі автомобіля зчеплення в ввімкненому стані передає обертальний момент від двигуна до коробки передач і оберігає механізми трансмісії від динамічних навантажень, виникаючих в трансмісії. Так, навантаження в трансмісії зростають при різькому гальмуванні з двигуном, при різькому вмиканні зчеплення, нерівномірній роботі двигуна і різькому зниженні частоти обертання колінчастого валу, на їзді коліс на нерівностях дороги і т.д.

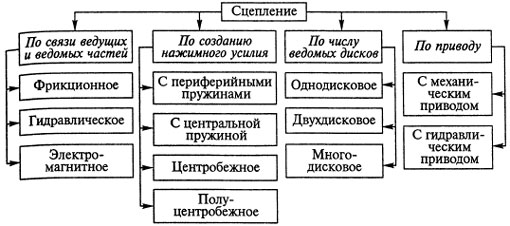

На автомобілях застосовують різні типи зчепленя (схема 1).

Схема 1. Типи зчеплень, класифікованих по різним ознакам

Всі вказані зчеплення, крім центробіжних, є постійно зачиненими, тобто постійно ввімкненими і вимикаємими водіями при перемиканні передач, гальмуванні і зупинці автомобіля.

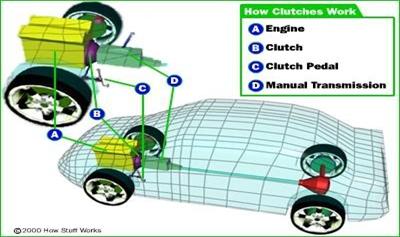

А - двигун; В - зчеплення; С - педаль зчеплення; D - коробка передач

На автомобілях найбільше застосування отримали фрикційні зчеплення. Однодискові зчеплення застосовуються на легкових автомобілях, автобусах і вантажних автомобілях малої і середньої вантажопід’ємності, а іноді і великої вантажопід’ємності.

Двохдискові зчеплення встановлюють на вантажних автомобілях великої вантажопід’ємності і автобусах великої вміщаємості.

Багатодискові зчеплення використовуються дуже рідко - тільки на автомобілях великої вантажопід’ємності.

Гідравлічні зчеплення, або гідромуфти, в якості окремого механізму на сучасних автомобілях не застосовуються. Раніше вони використовувалися в трансмісії автомобілей, але тільки спільно з послідовно встановленим фрикційним зчепленням.

Електромагнітні зчеплення мали деяке застосування на автомобілях, але широкого розповсюдження не отримали в зв’язку зі складністю їх конструкції.

Якщо у вас автомобіль з механічною коробкою передач, то ви завжди безпосередньо використовуєте зчеплення коробки передач. Знайте також, що в автомобілі існують ще механізми, в яких використовується зчеплення. Зчеплення є навіть в автоматичних коробках передач, тільки їм керує автомат. Зчеплення є не тільки в автомобілях: воно є в деяких дрелях, в бензопилах часто стоїть центробіжне зчеплення.

Зчеплення - це дуже корисний пристрій, в основі якого два обертаючихся вала. Перший вал, як правило, обертається за допомогою двигуна або іншого приводу, а другий вал повинен приводити в рух який-небуть механізм. До прикладу, в дрелі, перший вал приводиться в рух електродвигуном, а другий заставляє обертати патрон. Задача зчеплення - з’єднувати і роз’єднувати ці два вали. В випадку, коли вали з’єднані - вони обертаються з однаковою швидкістю - зчеплення ввімкнено. А коли вали роз’єднуються, вони можуть обертатися з різною швидкістю - кожен з тією швидкістю, з якою йому заманеться - зчеплення вимкнено.

В автомобілі зчеплення необхідно, тому що двигун обертається весь час, а колесам потрібно іноді і зупинятися. Щоб при кожній зупинці не доводилося глушити двигун, колеса (трансмісію) і двигун потрібно як-небуть роз’єднати. Ще зчеплення грає важливу роль при початку руху - воно дозволяє плавно з’єднувати обертаючий вал двигуна і нерухомий вал трансмісії (нерухомі колеса). Це завдяки тому, що два вали плавно притираються один до одного. Недосвідчені водії часто різко відпускають педаль зчеплення, і тоді вали не притираються плавно, а різко з’єднуються. В цьому випадку нерухомий вал трансмісії зупиняє обертаючийся вал двигуна - двигун глохне через покинуте зчеплення.

Основа роботи зчеплення - тертя між двома дисками, кожен з яких розташований на своєму валу. Тертя виникає від того, що на поверхні кожного диску є нерівності - навіть дуже гладка поверхня має мікроскопічні нерівності, схожі на гори і долини. Ось чим більше ці нерівності, тим більше коеффіцієнт тертя у поверхні, тим важче ковзати по цій поверхні.

1.2 Будова і принцип р оботи зчеплення автомобілів ВАЗ

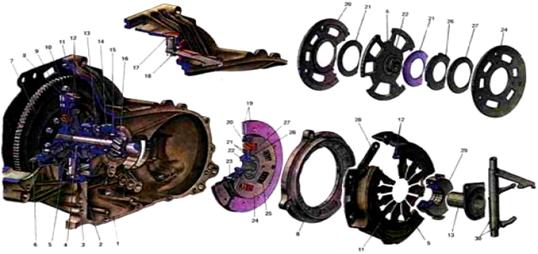

Зчеплення кріпиться на маховику 7 шістьма болтами і трьома встановлювальними штіфтами, які центрують зчеплення відносно маховика. Воно зачиняється алюмінієвим картером 1, який кріпиться до блоку двигуна. Зі сторони двигуна картер зчеплення зачиняється верхньою і нижньою кришками. На верхній кришці є шкала 9 з діленням, а на маховикові мітки, по яким встановлюють і перевіряють момент запалювання. З цією метою на картері виконаний оглядовий люк. В отвір нижнього приливу картеру зчеплення запрессована втулка 2, на яку опирається нижній кінець вилки 3 вимикання зчеплення. Верхній кінець вилки заходить в пластмасову втулку 17. Важіль вилки виходе через люк зовні і з’єднується з тросом приводу вимикання зчеплення. На виході важіль вилки ущільнюється захисним чохлом 18.

Рис. 1.

1. Картер зчеплення;

2. Опорна втулка валу вилки вимикання зчеплення;

3. Вилка вимикання зчеплення;

4. Підшипник вимикання зчеплення;

5. Натискна пружина;

6. Ведений диск;

7. Маховик;

8. Натискний диск;

9. Шкала для перевірки моменту запалювання;

10. Болт кріплення зчеплення до маховика;

11. Кожух зчеплення;

12. Опорні кільця натискної пружини;

13. Направляюча втулка муфти підшипника вимикання зчеплення;

14. Сальник первинного валу коробки передач;

15. Підшипник первинного валу;

16. Первинний вал;

17. Втулка валу вилки вимикання зчеплення;

18. Захисний чохол вилки вимикання зчеплення;

19. Фрикційні накладки веденого диску;

20. Передня пластина демпфера;

21. Фрикційні кільця демпфера;

22. Ступиця веденого диску;

23. Упор демпфера;

24. Задня пластина демпфера;

25. Пружина демпфера;

26. Опорне кільце пружинної шайби;

27. Пружинна шайба демпфера;

28. Пластина, з’єднуюча кожух зчеплення з натискним диском;

29. Муфта підшипника вимикання зчеплення;

30. З’єднувальна пружина вилки і муфти підшипника вимикання зчеплення.

В картері зчеплення виконані гнізда під підшипники первинного і вторинного валів коробки передач. Підшипник 15 первинного валу герметизується сальником 14. До внутрішнього торця гнізда цього підшипника кріпиться болтами направляюча втулка 14 муфти 29 підшипника вимикання зчеплення.

Провідна частина зчеплення, що складається з кожуха 11, натискного диску 8 і натискної пружини 5, виконана нероз’ємним вузлом і має жорстке з’єднання з маховиком. Ця частина зчеплення призначена для передачі обертаючого моменту на ведену частину зчеплення. Кожух 11 зчеплення відштампований зі спеціальної сталі. До нього заклепками кріпляться три пари пружних пластин 28, з’єднуючі кожух зчеплення з натискним диском 8. Такий пружний зв’язок забезпечує передачу обертаючого моменту від кожуха зчеплення на натискний диск і вісіве переміщення натискного диску в кожусі при вимиканні зчеплення. Крім того, за рахунок пружності з’єднувальних пластин натискний диск відводиться від веденого диску при вимиканні зчеплення. В гніздах кожуха приварені опорні кільця 12 круглого перерізу. Вони являються опорами для натискної пружини 5, відносно яких відбувається її прогин при вимиканні зчеплення.

Натискний диск 8 чавунний, має три приливи, через отвори яких проходять заклепки кріплення пружніх пластин 28. Зі сторони кожуха зчеплення на натискному дискові виконані поглиблення для вентиляції зчеплення і кільцевий виступ, на який тисне зовнішня кромка натискної пружини.

Натискна пружина 5 відштампована з листової сталі, має форму усіченого конуса. Радіальні прорізи, розділяючі пружину на дванадцять секторів, утворюють на поверхні пружини пелюстки, працюючі як важелі вимикання зчеплення. Прорізи на периферії переходять в фігурні отвори, в які при збірці заходять виступи кожуха зчеплення, після чого кінці їх загинаються на 100-110°. При цьому пружина розміщується між опорними кільцями 12. Кінці пелюстків в місці контакту з підшипником вимикання зчеплення загнуті до заокруглення. Натискна пружина фосфатована і піддається дробеструйній обробці.

Ведена частина зчеплення складається з веденого диску 6 в зборі з фрикційними накладками 19 і гасником обертальних коливань (демпфером). Ведена частина розташована на шліцях первинного валу коробки передач і, приймаючи обертальний момент від деталей провідної частини, передає його на вал 16.

Ведений диск стальної з фігурними прорізами, ділячими його на вісім пелюстків, заломлених в різні сторони. Це надає хвилеподібну форму робочої поверхні диска. До пелюстків веденого диску незалежно один від одного приклепані стальними заклепками фрикційні накладки 19. Головки заклепок утопають в отворах накладок, а їх стрижні розклепані зі сторони диску через отвори протилежної накладки. Таким чином, до кожного пелюстка приклепані обидві накладки, кожна своєю заклепкою. Таке кріплення накладок зберігає хвилеподібну поверхню веденого диску, а це забезпечує плавне вмикання зчеплення, так як ведений диск стає плоским поступово, по мірі збільшення зусилля притискання його до поверхні маховика. При цьому ведений диск спочатку ковзає відносно поверхні маховика і натискного диску, і передаваний обертальний момент зростає поступово. Це оберігає деталі трансмісії від перевантаження і забезпечує плавне торкання з місця. З цією ж метою, а також для гасіння обертальних коливань, ведений диск з’єднується зі ступицею 22 через деталі гасника обертальних коливань, які забезпечують пружний зв’язок між ними. У фланці ступици виконані шість прямокутних вікон і три підковоподібних вирізу. Через них проходять упори 23 гасника, які з’єднують передню 20 і задню 24 пластини демпфера з веденим диском. В пластинах демпфера і в веденому дискові, як і в ступиці, є прямокутні вікна, в яких розташовані три пари пружин 25 різної пружності і кольору покриття. Пружини однакового кольору розташовані напроти один одного. Застосування пружин різної і певної пружності розширює зону дії демпфера і забезпечує потрібну характеристику його роботи. З обох сторін фланця встановлені фрикційні кільця 21: одне стальне, інше з фрикційного матеріалу. Пружинна шайба 27 демпфера через опорні кільця 26 створюють постійний момент тертя між поверхнями фрикційних кілець і ступиці.

Вимикання зчеплення здійснюється через механічний привід, зусилля від якого через важіль вилки 3 передається на муфту 29 підшипника вимикання зчеплення. Муфта 29 в зборі з підшипником 4 розташована на направляючій втулці 13. До виступів муфти притискається пружиною 30 вилка 3 вимикання зчеплення.

1.3 Ремонт зчеплення

Ремонт зчеплення, як правило, заключається в заміні його веденої частини, ресурс якої значно зменшується, якщо своєчасно не усувати виникші несправності.

Довговічність веденого диску складається з трьох складаючих. По-перше, це правильне регулювання зчеплення, по-друге, водійський досвід (в новачка зчеплення трудиться майже в екстремальних умовах) і, по-третє, якість встановлюваної на веденому дискові фрикційної накладки.

Ремонт зчеплення зазвичай ставить перед автовласником питання: який ведений диск поставити на свою машину, і чим вони відрізняються? Прше ніж відповісти на це питання, давайте згадаємо про виконуючі функції фрикційної накладки. Дія зчеплення основано на передачі обертального моменту за рахунок сил тертя між фрикційним матеріалом і так званим "контртілом" з сталі або чавуну. При цьому головну роль тут відводиться коеффіцієнту тертя. А він залежить від швидкості ковзаня тіл (щоправда, незначно), тиск на поверхні (спочатку зменшується, а потім росте), температури (зменшується) і інших факторів.

Крива зменшення коеффіцієнту тертя при рості температури - це круто падаюча характеристика. Тому виробнику потрібно підібрати таку рецептуру і спосіб виготовлення накладки, щоб зробити коеффіцієнт тертя стабільним в умовах зміни температур.

По способу виготовлення накладки можна розділити на п’ять груп:

формовані з маси, виготовляються з асбестових композицій методом формування в пресс-формах з обігрівом;

прессовані з картону (картонно-бакелітові) зі спеціальною пропиткою;

виготовлені з текстильної стрічки з просочунням (ткано-бакелітові);

спіральнонавиті, виготовлені з армірованої нитки з просочуванням;

еліпсонавиті, також виготовлені з нитки, але покладеної більш раціональним способом.

Якщо говорити про вартість продукції, то найбільш дешевими получаються вироби перших трьох груп. Але поява високооборотних двигунів підвищило вимоги до динамічної міцності накладок. Зрозуміло, що сучасний автомобіль повинен мати ведений диск, захищений від руйнування силами інерції.

І тут лідерство захоплюють спіральнонавиті і еліпсонавиті накладки. Каркас з армованої нитки, зв’язаної спеціальним складом, чудово справляються з інерційними навантаженнями. Щоправда, навиті накладки більш дорогі, чим формовані або прессовані, так як потребують спеціальних навивальних станків. Свою краплю в ціноутворення вносить і впровадження безазбестових інгредієнтів.

При формуванні спіральнонавитої накладки нитка укладається по спіралі, подібно намотці на швейну котушку. А в еліпсонавитих - по дузі еліпса, в направленні від внутрішньої окружності кільця до зовнішньої, і навпаки. При багатошаровій навивці нитку наступного слою зміщають відносно нитки попереднього. Зовнішня і внутрішня відгинаючі еліптичних кривих утворюють контур майбутньої фрикційної накладки.

А зараз повернемося до спіральнонавитого кільця: виток спірали мало відрізняється від дуги окружності. А отже, при виниканні дефекту поверхні веденого диску, наприклад, його вифарбовуванні чи пригорянні, можна легко отримати кільцеве вироблення на маховикові обо натискному дискові зчеплення.

Інша справа еліпсонавиті накладки. Дефекти, звичайно, виникають і там, але вони поширюються по дузі еліпса до периферії. Кільцевий знос контртіла тут усереднюється, що наочно підтверджується практикою.

Крім того, еліпсонавиті накладки більш стабільні по вазі, чим спіральнонавиті. Втім, перераховувати гідності цієї технології можна довго. Проте на російських заводах продовжують випускати і спіральнонавиті накладки. І все це пояснюється інертністю ринку запчастин. Звикли до спіральнонавитим накладкам, втім не до "спірали" як такової (про технології більшість споживачів і не знає), а до зовнішнього вигляду - фактурі, малюнку, кольору... На еліпсонавиті накладки дивляться з підозрою - що, як, чому не схожа на ту, що стояла раніше. Тому поки ще випускаються спіральнонавиті фрикційні накладки.

Але пройде рік-два, і положення зміниться. Які ж фрикційні накладки будуть стояти на нашій техніці років через десять-п’ятнадцять? Безумовно, еліпсонавиті і класичні, формовані з маси. Ремонт зчеплення, можливо, стане Вашим першим знайомством з еліпсонавитими фрикційними накладками.

Ремонту зчеплення, а точніше заміна веденого диску, в деяких випадках буває не достатньо для усунення виникших несправностей.

Заміна веденого і приводного дисків зчеплення

Знімаємо коробку передач.

Головкою "на 8" відкручуємо шість болтів кріплення кожуха зчеплення до маховика.

Щоб болти легко відкрутилися, простукуємо їх головки мідним молотком. Болти відкручуємо рівномірно, не більш ніж на один оборот кожен, щоб не деформувати фланець приводного диску зчеплення.

Знімаємо ведений і провідний диски зчеплення.

Встановлюючи зчеплення, орієнтуємо ведений диск виступаючою частиною в сторону приводного диску і вставляємо центруючу оправку.

Вводимо оправку в отвір колінчастого валу і в цьому положенні закріплюємо провідний диск зчеплення, рівномірно (по одному обороту за прохід) затягуючи болти.

Регулювання тросу зчеплення.

Хід педалі зчеплення до упору в килимок підлоги повинен складати 125-135 мм. Обертанням регулюючих гайок ключом "на 17" змінюємо положення оболонки тросу, встановлюючи потрібний хід педалі зчеплення. Потім декілька разів натискаємо на педаль зчеплення до упору в коврик підлоги, перевіряємо величину ходу, після чого затягуємо регулюючі гайки.

Зняття механізмів приводу вимикання зчеплення…

Знімаємо коробку передач. В картері зчеплення...

... викруткою відводимо кінці пружини...

... і знімаємо витискний підшипник.

Відводимо чотири пелюстка пружинного притискного кільця...

... і знімаємо підшипник з муфти.

Виводимо пружину з-під вилки вимикання зчеплення і знімаємо її.

Двома викрутками піддіваємо втулку валу вилки вимикання зчеплення...

... і знімаємо її.

Знімаємо гумовий чохол вилки вимикання зчеплення.

Піднімаємо вилку доверху і виводимо її з картера зчеплення.

Головкою "на 10" відкручуємо три болта кріплення направляючої втулки витискного підшипника...

... і знімаємо її.

Встановлюємо деталі в зворотній послідовності, змастив поверхні тертя вилки вимикання зчеплення і направляючої втулки витискного підшипника змазкою Літол-24.

Зняття тросу зчеплення

В лівій частині моторного відсіку...

... двома ключами "на 17" послаблюємо гайки кріплення нижнього наконечника оболонки тросу до кронштейну (для наочності шланг радіатора зняти).

Виймаємо трос з гнізда кронштейну.

Виводимо поводок тросу з вилки вимикання зчеплення.

В салоні під панеллю приладів викруткою піддіваємо стопорну скобу пальця педалі зчеплення і знімаємо її.

Знімаємо верхній наконечник тросу з пальця педалі зчеплення.

Виймаємо трос зчеплення через отвір в щиті передка кузова.

Установку тросу зчеплення проводимо в зворотній послідовності, заздалегідь змастив поводок тросу змазкою Літол-24.

1.4 Несправності муфти зчеплення і їх усунення

Основна проблема зчеплення в тому, що воно потихеньку зношується. Шороховатий матеріал диску зчеплення, на жаль, потихеньку стирається. По своїм фізичним властивостям цей матеріал близький до матеріалу гальмівних колодок - як і гальмівні колодки, диск зчеплення потрібно періодично міняти. Коли диск зчеплення зітреться, зчеплення почне ковзати і, отже, трансмісія буде отримувати від двигуна малу частину енергії руху.

Зчеплення стирається тільки коли два диска (натискний і диск зчеплення) притираються один до одного, обертаючись з різними швидкостями. Якщо ви вже розігналися, їдете на 4-ій передачі і зняли ногу з педалі зчеплення, це означає, що диски, обертаючись з однаковою швидкістю, щільно притиснені один до одного і диск зчеплення анітрохи не зношується. Але уявіть ситуацію - ви потрапили в пробку, яка рухається дуже повільно. Ви вмикаєте першу передачу, знімаєте ногу з педалі газу і даєте автомобілю рухатися з мінімальною швидкістю. Якщо пробка рухається ще повільніше, водії зазвичай трохи витискають педаль зчеплення, даючи йому проскользнути, щоб трішки зменшити швидкість руху. Для зчеплення це самий неприємний режим роботи - тут воно стирається дуже сильно.

Зчеплення також стирається при рушанні з місця - але тут це неминучість. Якщо покинути зчеплення при рушанні, диск зітреться менше, чим при плавному відпусканні педалі, але тоді вся конструкція трансмісії отримає сильний удар - трансмісійний удар, і двигун скоріше всього захлохне.

Часто проблема зі зчепленням виникає не через те, що диск зчеплення не може нормально відірватися від натискного диску. Якщо зчеплення не вимикається, на вхідний вал коробки передач продовжує поступати енергія обертання від двигуна. Якщо ви спробуєте в цей момент ввімкнути передачу, ви почуєте гучний скрегіт, хоча може статися і так, що ви зовсім не зможете ввімкнути передачу. Зчеплення може вимикатися не повністю в силу декількох причин:

Трос зчеплення розтягнувся або обірвався. В тих механізмах зчеплення, де зусилля від педалі передається за допомогою тросу, причина може виявитися або в його обриві, або в тому, що він розтягнувся.

Протікання або знос головного/робочого циліндру зчеплення. Ця несправність може виникнути в тих автомобілях, де зусилля від педалі зчеплення передається за допомогою гідравлічної системи. Протікання або несправність хоча б в одному з гідравлічних циліндрів призводить до того, що тиск від педалі передається не повністю, або не передається взагалі.

Повітря в гідравлічному трубопроводі. Якщо в трубопровід потрапляє повітря, він поглинає енергію в моменти натискання на педаль зчеплення.

Неправильно встановлений важіль педалі зчеплення часто передає слабке зусилля на трос чи головний циліндр гідравлічної системи.

Несумісність деталей зчеплення - на авторинку є запчастини, які не варто встановлювати в ваше зчеплення.

Є ще одна дуже поширена проблема - туга педаль зчеплення. Зрозуміло, для вимикання зчеплення потрібно докласти до педалі певне зусилля. Але якщо педаль доводиться витискати з великою силою, це означає що щось не так. Причин може бути декілька: заїв важіль педалі, трос затерся і теж заїв, зносився підшипник вилки зчеплення, і вона теж почала туго рухатися. Іноді закупорювання в гідравлічній системі робе педаль зчеплення тугою.

Ще одна часта проблема - це знос витискного підшипника, того самого, надавлюючого на пружини-пелюстки натискного диску. Якщо в момент натискання на педаль зчеплення ви почуєте гурчання, це означає, що швидше за все у вас зносився витискний підшипник.

1.5 Д іагностика зчеплення

Якщо ви підозрюєте, що в вас зламалось зчеплення, проведіть просту перевірку:

1. Заведіть двигун, поставте автомобіль на ручник і переключіться на нейтрал.

2. Доки двигун працює вхолосту, послухайте чи є гуркіт в області зчеплення. Якщо ви його чуєте, отже проблема, скоріще за все в коробці передач. Якщо ніякого шуму немає, переходьте до наступного кроку.

3. Доки коробка передач стоїть на нейтралі, почніть плавно натискати на педаль зчеплення. Якщо в процесі натискання ви почуєте шум чи скрегіт, отже проблема скоріше всього в витискному підшипнику або в вилці. Якщо ніякого шуму не виникло - переходьте до наступного кроку.

4. Витисніть педаль зчеплення до упору. Якщо ви почули вої, діло скоріше всього в несправності втулки чи керуючого підшипнику.

1.6 Шум зчеплення

Іноді при вмиканні чи вимиканні веденого диску можна почути шум зчеплення. Для усунення шуму потрібно перевірити і при необхідності восстановити надійність кріплення двигуна з коробкою передач. При цьому болти кріплення коробки передач до двигуна повинні бути затягнуті до відмови. Шум зчеплення може бути також наслідком заїдання чи збільшеного зносу підшипника вимикання веденого диску. Виявлений несправний підшипник слід замінити новим.

Шум зчеплення через підвищене биття п’яти відтискних важелів, зносу деталей гасника обертальних коливань і інших причин рекомендується перевіряти і усувати на СТО.

Різке вмикання зчеплення. Характерною ознакою несправності зчеплення є також неплавне його вмикання. Про це свідчать ривки і удари в трансмісії при рушанні автомобіля з місця, незважаючи на плавне відпускання педалі. Для виявлення і усунення причин різкого вмикання веденого диску необхідно зняти зчеплення з автомобіля. При цьому перевіряють стан веденого диску з фрикційними накладками і натискних пружин і усувають несправності тими ж способами, що і при пробуксовці.

Стан вікон під пружинами гасника обертальних коливань, робочих поверхонь маховика і натискного диску, стан і взаємне розташування важелів вимикання і кожуха рекомендується перевіряти і усувати регулюванням чи ремонтом з заміною зношених чи зламаних деталей на станції технічного обслуговування.

Порівняно рідко можуть виникнути і такі несправності, як неповертання педалі в початкове положення після зняття з її ноги; збільшення зусилля, потрібного для вимикання веденого диску, тремтіння педалі в початковий момент вимикання веденого диску і ін.

Ці несправності виникають через поломки або послабленні відтяжної пружини педалі, заїдання в шарнірних з’єднаннях чи в гідравлічному приводі (наприклад, вихід зі строю головного циліндру), підвищенного биття п’яти відтискних важелів.

Усуваються ці несправності заміною зламаної відтяжної пружини і інших зношених деталей гідравлічного приводу чи регулюванням положення п’яти відтискних важелів.

1.7 Зчеплен ня "веде"

Розпоширеною несправністю зчеплення є неповне вимикання веденого диску від маховика, тобто зчеплення "веде".

Коли зчеплення "веде", то автомобіль рухається ривками, важке переключення передач, так як при натисканні на педаль вимикання зчеплення його диски повністю не відходять від маховика, і провідний вал коробки передач продовжує обертатися.

Повноту вимикання веденого диску можна перевірити наступним чином. При малій частоті обертання колінчастого валу двигуна витиснути педаль зчеплення до відмови, і якщо перша передача вмикається безшумно, то тоді немає про що турбуватися. Зчеплення "веде", якщо при вмиканні першої передачі чути сильний шум шестерен і передача не вмикається або вмикаєтьсяся важко.

Для усунення вищевказаної несправності спочатку слід відрегулювати зчеплення. Якщо вільний хід педалі в межах норми, то можливо в систему гідроприводу потрапило повітря чи з’явився витік робочої рідини. В цьому випадку необхідно видалити повітря з гідравлічного приводу системи в послідовності, вказаній нижче.

При натисненій до упору педалі зчеплення перевіряти герметичність трубопроводу, його з’єднань і робочого циліндру. При знаходженні витіку робочої рідини підтягнути з’єднання до усування витіку, а знайдені пошкоджені деталі гідравлічного приводу замінити. Якщо при перевірці знайдені витіки рідини з робочого циліндру, його необхідно зняти з автомобіля і розібрати. Деталі робочого циліндру слід ретельно промити свіжою гальмівною рідиною чи спиртом. Якщо будуть знайдені пошкодження гумових деталей або є раковини і риски на дзеркалі робочого циліндру, слід замінити ці деталі (або замінити робочий циліндр повністю) і встановити робочий циліндр на місце.

Витік робочої рідини з гідравлічного приводу системи може відбуватися в результаті порушення герметичності головного циліндру через пошкодження внутрішніх ущільнювальних кілець (манжет), дзеркала циліндрів чи забруднення робочих деталей вузла. В цьому випадку необхідно зняти головний циліндр з автомобіля. Щоб виявити причину порушення герметичності головного циліндру гідравлічного приводу, слід його розібрати. Ретельно промити всі деталі гальмівної рідини і уважно оглянути їх стан. При відсутності рисок, задирів і раковин на дзеркалі головного циліндру, а також при справних внутрішніх гумових кільцях встановити циліндр на місце. При необхідності замінити несправні деталі чи головний циліндр в зборі.

Якщо після проведення описаних робіт як і раніше зчеплення "веде", то ймовірними причинами можуть бути: неодночасне натискання підшипника вимикання зчеплення на важелі, жолоблення (перекіс) веденого диску чи заїдання ступиці веденого диску на шлицях приводного валу коробки передач. Усувати ці несправності необхідно на СТО.

1.8 Пробукс овування зчеплення

Пробуксовування зчеплення легко визначити по наступним ознакам:

При русі автомобіля виникає специфічний запах гарі фрикційних накладок веденого диску;

Спостерігається уповільнений розгін автомобіля;

Знижується максимальна швидкість руху на кожній з передач;

Уповільнене подолання крутого під’єму;

Помітний ріст обертів двигуна поєднується зі слабким збільшенням швидкості руху.

Все це говорить про те, що ведений диск буксує.

Але щоб остаточно переконатися, що зчеплення буксує, необхідно при працюючому двигуні затягнути рукоятку стояночної гальмівної системи до відмови і увімкнути передачу. Потім, плавно натискаючи на педаль керування дроссельної заслінки, повільно відпускати педаль зчеплення. Якщо при повністю відпущеній педалі зчеплення і відчиненій дроссельній заслонці двигун зупиняється, то ведений диск не буксує, якщо ж двигун продовжує працювати, отже - буксує.

Для усунення причин пробуксування необхідно, перш за все, перевірити і при необхідності відрегулювати вільний хід педалі зчеплення. Якщо після цього пробуксовка не зникає, то подальші дії наступні.

Необхідно зовнішнім оглядом ретельно перевірити, чи не замаслені фрикційні накладки веденого диску, чи немає збільшеного їх зносу. Для усунення замаслювання фрикційних накладок слід ретельно промити бензином (керосином) накладки, насухо протерти їх і зачистити мілкою шкуркою. Сильно замаслений ведений диск замінити новим в зборі з фрикційними накладками і усунути також причини замаслювання. При зносі фрикційних накладок веденого диску зчеплення буксує через те, що вільний хід педалі зчеплення зменшується.

Пробуксування зчеплення, при невеликому зносі накладок веденого диску, може бути усунено регулюванням вільного ходу педалі, а при великому зносі тільки заміною веденого диску в зборі зі зношеними накладками. Фрикційні накладки слід також замінити при виявленні на їх поверхнях тріщин, при їх нерівномірному зносі (односторонніх задирах) і прогорянні.

Перевірку стану поверхней тертя маховика, кожуха зчеплення і натискного диску доцільно прозводити на СТО, тому що потрібні спеціальні пристосування і прилади.

Пробуксовка зчеплення також може виникнути через розбухання гумових ущільнювальних манжет і кілець гідравлічного приводу або засмічення компенсаційного отвору головного циліндру.

Причинами розбухання гумових деталей є застосування гальмівної рідини поганої якості або потрапляння в робочу рідину бензину, керосину чи масла. Для усунення цієї несправності необхідно замінити пошкоджені гумові деталі. А компенсаційний отвір слід очистити м’якою проволокою.

Враховуючи важливість виконуємих функцій і вразливість при невмілій експлуатації, рекомендується своєчасно проводити регулювання зчеплення.

Несправності і способи усунення

| Несправність | Способ усунення |

| Неповне вимикання зчеплення (зчеплення “веде”) | |

| Великий вільний хід педалі зчеплення | Відрегулювати вільний хід |

| Наявність повітря в системі приводу | Видалити повітря з системи приводу |

| Заїдання ступиці веденого диску на шлицях приводного валу | Усунути забоїни на шлицях |

| Деформація веденого диску | Замінити диск або провести його правку |

| Неодночасне натискання підшипника вимикання зчеплення на головки важелів вимикання зчеплення | Відрегулювати взаємне розташування головок важелів вимикання зчеплення |

| Неповне вмиканння зчеплення (зчеплення “буксує”) | |

| Малий вільний хід педалі зчеплення (відсутній зазор між головками важелів вимикання зчеплення і підшипником муфти вимикання зчеплення) | Відрегулювати вільний хід |

| Послаблення пружин зчеплення | Замінити пружини |

| Замаслювання фрикційних накладок веденого диску | Замінити ведений диск або фрикційні накладки. В випадку невеликого замаслювання промити накладки керосином і зачистити поверхню мілкою наждачною шкуркою |

| Надмірний знос фрикційних накладок веденого диску і поверхней тертя маховика і натискного диску | Замінити ведений диск чи його фрикційні накладки, замінити маховик і натискний диск чи усунути на них задири і кільцеві риски механічної обробки |

| “Писк” і шум при натисканні на педаль зчеплення | |

| Відсутність змазки в підшипнику муфти вимикання зчеплення | Змастити підшипник |

| Непридатність підшипника муфти вимикання зчеплення | Замінити підшипник |

| Металічний шум при швидкості 60-80 км/г | |

| Знос деталей демпферного пристрою | Замінити ведений диск в зборі |

| Знос підшипника вимикання зчеплення | |

| Нецілісність колінчастого валу двигуна з провідним валом коробки передач | Відновити цілісність |

| Недостатній зазор між підшипником муфти і важелями вимикання зчеплення | Відрегулювати зазор |

| Неплавне вмикання зчеплення | |

| Знос фрикційних накладок до заклепок | Замінити ведений диск чи фрикційні накладки |

| Заїдання ступиці веденого диску на шліцях приводного валу | Усунути забоїни на шліцях |

| Неодночасне натискання підшипника муфти на головки важелів вимикання зчеплення | Відрегулювати взаємне розташування головок важелів |

| Заїдання важелів вимикання зчеплення в опорах | Замінити зношені деталі |

Для зняття зчеплення необхідно:

від’єднати від коробки передач карданний вал, тяги механізму керування коробкою передач, трос приводу ручного гальма і трос приводу спідометра;

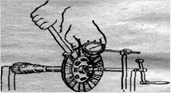

зняти відтяжну пружину і вийняти вилку вимикання зчеплення;

відвернути ковпачкову маслянку і проштовхнути в картер зчеплення кінець шлангу, який знаходиться в кронштейні в бокового люку картеру;

відкрутити болти кріплення і зняти штамповану нижню частину картера зчеплення;

відкрутити гайки шпильок кріплення картера коробки передач до картера зчеплення і зняти коробку передач разом з підшипником вимикання зчеплення;

відкрутити через нижній люк картера зчеплення болти кріплення кожуха до маховика, провертаючи при цьому колінчастий вал двигуна. Вийняти провідний і ведений диски зчеплення з картеру.

Перед розбиранням приводного диску необхідно зробити відмітки на кожусі, важелях і натискному дискові, щоб зберегти балансування при збірці.

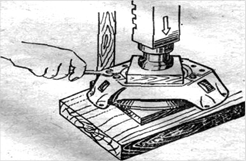

Покласти натискний диск на стіл пресу, підложив під диск дерев’яну підставку для того, щоб важелі вимикання зчеплення могли переміщуватися донизу. На кожух зверху покласти дерев’яний брусок так, щоб він не зачиняв трьох болтів кріплення опорних вилок важелів зчеплення. Натискна пресом на верхній брусок, стиснути пружини і розвантажити від зусиль важелі вмикання зчеплення. Відкрутити болти вилок важелів і плавно відпустити прес. Розшплінтувати і вийняти вісі кріплення важелів вимикання зчеплення з вушків натискного диску, вийняти ігли підшипників. Розшплінтувати і вийняти пальці кріплення важелів вимикання в вилках, вийняти ролики.

Розбірку веденого диску проводити при необхідності заміни фрикційних накладок. Для цього слід висвердлити заклепки, а потім вибити їх.

Контроль деталей. Після розбірки деталі зчеплення необхідно ретельно промити, після чого піддати уважному огляду для визначення відсутності послаблення заклепочних з’єднань, погнутості, зношеності, тріщин, забоїн і обломів на провідному і веденому дисках, пластинчатих пружинах, важелях, опорних вилках, пружинах, ступиці, кожусі, вилці вимикання зчеплення і т.д.

Фрикційні накладки веденого диску необхідно замінити, якщо є сліди перегрівання, тріщини і замаслювання, і якщо розташування від поверхні накладок до головок заклепок менше 0,2 мм.

Поверхня натискного диску при наявності на ній задирів і кільцевих рисок можна справити проточкою і шліфуванням. Товщина знятого при обробці металу не повинна перевищувати 1,5 мм.

В цьому випадку при збірці для зберігання натискного зусилля необхідно встановити під теплоізолюючі шайби додаткові стальні шайби, по товщині рівні величині знятого слою металу з поверхні натискного диску.

Рис.3. Зняття кожуха зчеплення

Збірка приводного диску проводиться на пресі в порядку, зворотному розбірці. При цьому необхідно переконатися, що зроблені при розбірці мітки на кожусі, натискному дискові і важелях співпадають, а пружини зчеплення центруються по відбортовкам кожуха. Для запобігання випадання ігл з отворів в важелях вимикання їх потрібно рясно змастити солідолом.

Пружини зчеплення повинні бути встановлені тільки одної групи для уникнення перекосу натискного диску.

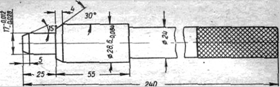

Після збірки зняти провідний диск зчеплення з пресу і відрегулювати положення головок гвинтів важелів вимикання зчеплення.

Якщо немає спеціального пристосування, вказану операцію можна виконати, використовуючи вільний маховик. В цьому випадку натискний диск, зібраний з кожухом зчеплення, кладуть на поверхню тертя маховика. Між натискним диском і маховиком в трьох місцях розміщують шайби, які мають однакову товщину (8 мм). Вкручуючи чи викручуючи регулюючі гвинти важелів, добиваються того, щоб розмір від торця маховика до головки гвинтів дорівнював 51,5± 0,75 мм. Різниця розмірів від головок регулюючих гвинтів до площини маховика повинен бути не більше 0,4 мм.

Після регулювання зняти провідний диск з маховика і зачеканити метал конусної поверхні важелів в прорізи регулюючих гвинтів. Регулювання положення головок гвинтів проводять тільки на заводі чи при ремонті зчеплення. В процесі експлуатації таке регулювання проводити не потрібно.

При збірці веденого диску приклепата фрикційні накладки до пластинчатих пружин латунними чи алюмінієвими заклепками. Після розвальцовування на головках заклепок не повинно бути надривів і тріщин. Відстань від головки заклепок до поверхні накладки повинно бути не менше 1 мм.

Ведений диск з новими накладками необхідно перевірити на биття поверхні тертя. Биття накладок диску, замірене на радіусі 120 мм від центру диска, повинно бути не більше 0,7 мм. При великій величині биття диск необхідно вправити за допомогою спеціальної оправки, як показано на Рис.4.

Рис.4. Правка веденого диску зчеплення

Потім необхідно піддати диск статичному балансуванню за допомогою спеціальних балансуючих вантажів, які закріплюють в отвори веденого диску. Допустимий дизбаланс не більше 18 Гсм.

Установка зчеплення на автомобіль проводиться в порядку, зворотному зняттю.

Перед установкой в отвір підшипника приводного валу коробки передач, встановленого в маховику, закласти тугоплавку змазку (консталін) и протерти поверхню тертя маховика і натискного диску куском чистої тканини, змоченої в бензині.

При установці необхідно враховувати наступне: ведений диск повинен бути звернений короткою стороною ступиці до маховика, мітки на кожусі зчеплення і маховику повинні бути зміщені щоб уникнути порушення балансування колінчастого валу з маховиком і зчепленням в зборі.

Перед затягуванням болтів кріплення кожуха до маховику зцентрувати ведений диск по відношенню до вісі колінчастого валу двигуна. Для цього в шліцевий отвір веденого диску вставити оправку, таким чином, щоб кінець її увійшов в отвір подшипника маховика. Для цієї ж цілі можна використовувати запасний провідний вал коробки передач. Болти кріплення кожуха зчеплення необхідно затягувати рівномірно щоб уникнути короблення кожуха.

Рис.5. Оправка для установки веденого диску зчеплення

При установці вилки вимикання зчеплення зверніть увагу на забезпечення правильного надівання вушків пластинчастої пружини вилки на шарову опору. Правильне положення вушків пружини і вилки на шаровій опорі показано на Рис.5.

В випадку установки нового підшипника вимикання зчеплення необхідно перевірити, чи заправлений він змазкою.

1.9 Інструменти та обладнання

Набір для ремонту муфти зчеплення

| 1. | Гвинт 50-1601098 | 3 шт |

| 2. | Кільце 110-115-30 | 1 шт |

| 3. | Манжета 50х70 | 1 шт |

| 4. | Палець 8х65 відтискного важеля | 3 шт |

| 5. | Пружина важеля 50-1601083-Б | 3 шт |

| 6. | Важіль відтискний 70-1601094 | 3 шт |

| 7. | Шайба масловідображаюча 50-1601319 | 1 шт |

2. Економічна частина

Заробітна плата ремонтних робітників складається з основної та додаткової заробітної плати.

Основна заробітна плата включає в себе:

Тарифну заробітну плату, що розраховується для робітників третього розряду згідно опрацьованого часу за час виконання ними капітального ремонту машини, ЗПтар, тенге за формулою:

ЗПтар = СчIII · Ткр · Тсм · Nраб

де: СчIII - це годинна тарифна ставка робітника 3-го розряду = 115 тенге;

ТКР - кількість днів простою в КР = 14 дн;

ТСМ - тривалість робочої зміни = 8 годин;

Nраб - загальна кількість робочих = 7 чол.

ЗПтар = 115 14 8 7 = 90160 тн.

Преміальні доплати, складові 30% від тарифної заробітної плати, ПР, тенге розраховується за формулою:

ПР = 0,3 ЗПтар ПР = 0,3 90160 = 27048 тн.

Доплати за керівництво бригадою виплачуються одному робітникові в розмірі 10% від тарифної ставки робітника 6-го розряду, яка становить 143 тенге, Дбр, тенге розраховується за формулою:

Дбр = 0,1 · СчVI · Тсм · Ткр

Дбр= 0,1 · 143 · 8 · 14 = 1601,6 тн.

Доплата по районному коефіцієнту становить 20% від попередніх виплат, ДРК, розраховується за формулою:

Дрк = 0,2 · (ЗПтар + ПР + Дбр)

Дрк= 0,2 · (90160 + 27048 + 1601,6) =23761,9 тн.

Підсумкова сума основної заробітної плати, ЗПосн, тенге розраховується за формулою:

ЗПосн = ЗПтар + ПР + Дбр + Дрк

ЗПосн = 90160 + 27048 + 1601,6 + 23761,9 =142571,5 тн.

Додаткова Заробітна плата розраховується на підставі відсотка додаткової ЗП і визначається за формулою:

%ЗПдоп = ( (Доснотп + Ддопотп + Дэкологотп) / Драб) · 100 + 1,

де: Доснотп - дні основної відпустки 21 день;

Ддопотп - дні додаткової відпустки 3 дні;

Дэкологотп - дні екологічного відпустки 10 днів;

Драб - кількість робочих днів у році = 250 дня.

%ЗПдоп = ( (21 + 3 + 10) / 250) 100 + 1 = 14,6%

Розраховуємо величину додаткової заробітної плати

ЗПдоп = (%ЗПдоп · ЗПосн) / 100 ЗПдоп = (14,6 · 142571,5) / 100 =20815,4 тн.

Фонд заробітної плати, ФЗП, тенге визначається за формулою:

ФЗП = ЗПосн + ЗПдоп (75)

ФЗП = 142571,5 + 20815,4 = 163386,9 тн.

Середня денна заробітна плата на одного робітника, ЗПсред, тенге складає:

ЗПсред = ФЗП / Nраб · ТКР

ЗПсред= 163386,9/ (7 · 14) =1667,2 тн.

Пенсійні відрахування, ВПФ, тенге розраховується за формулою:

ОПФ = 0,1 ·ФЗП

ОПФ= 0,1 · 163386,9 = 16338,7 тн.

Відрахування на соціальне страхування становить 20% від ФЗП за вирахуванням ВПФ, визначається за формулою:

ОСС = 0,2 · (ФЗП - ОПФ) (78)

ОСС = 0,2 · (163386,9 - 16338,7) = 29409,6 тн.

3. Охорон а праці

1. Загальні положення

1.1 До самостійної роботи слюсарем по ремонту автомобілів (далі - слюсарем) допускаються особи не молодше 18 років, які мають професійну підготовку і пройшли:

попередній медичний огляд (при ухиленні від проходження медичних оглядів працівник не допускається до виконання трудових обов`язків);

вступний інструктаж;

навчання безпечним методам і прийомам праці і перевірку знань з безпеки праці;

первинний інструктаж на робочому місці.

До роботи з електрифікованими інструментом і обладнанням допускаються слюсарі, які пройшли відповідне навчання і інструктаж, а також мають першу кваліфікаційну групу з електробезпеки.

Виконання робіт, не пов`язаних з обов`язками слюсаря, допускається після проведення цільового інструктажу.

1.2 Слюсар зобов`язаний:

1.2.1 Дотримуватися норм, правил та інструкцій з охорони праці, пожежної безпеки і правил внутрішнього трудового розпорядку.

1.2.2 Правильно застосовувати колективні і індивідуальні засоби захисту, дбайливо відноситися до виданих в користування спецодягу, спецвзуттю і іншим засобам індивідуального захисту.

1.2.3 Негайно повідомляти своєму безпосередньому керівнику про будь-який нещасний випадок, що відбувся на виробництві, про ознаки професійного захворювання, а також про ситуацію, яка створює загрозу життю і здоров`ю людей.

1.2.4 Виконувати тільки доручену роботу. Виконання робіт підвищеної небезпеки проводиться за нарядом-допуском після проходження цільового інструктажу.

1.3 Забороняється вживати спиртні напої, а також приступати до роботи в стані алкогольного або наркотичного сп`яніння. Палити дозволяється тільки в спеціально обладнаних місцях.

1.4 Небезпечними і шкідливими виробничими факторами для слюсаря при виконанні робіт з профілактичного обслуговування і ремонту автомобілів є:

падіння вивішених частин транспортних засобів при обслуговуванні і ремонті підвіски, коліс, мостів тощо;

падіння кузова автомобіля-самоскида при обслуговуванні та ремонті гідропідйомника;

падіння перекидної кабіни вантажного автомобіля;

падіння деталей, вузлів, агрегатів, інструмента;

падіння працюючих на поверхні, з висоти (буфера, драбини, естакади, площадок), в оглядову яму;

рухомі частини вузлів і агрегатів;

наїзди автомобілів: внаслідок самовільного руху, при запуску двигуна, в`їзді (виїзді) в зону ремонту, русі на оглядовій ямі та конвеєрі;

термічні фактори (пожежі при зливанні паливно-мастильних матеріалів з автомобілів, митті ними деталей, вузлів, агрегатів, зберіганні та залишенні їх на робочих місцях);

осколки металу, що відлітають при випресовуванні та запресовуванні шворнів, пальців, підшипників, валів, висей, під час рубки металу;

наявність у повітрі робочої зони шкідливих речовин (акролеїну, вуглецю оксиду, вихлопні гази двигуна тощо);

знижена температура повітря в холодний період року;

недостатнє освітлення;

ураження електричним струмом, незручна робоча поза;

Перелік використаної літератури

1. Автомобили. Под ред. А.В. Богатырева. - М.: Колос, 2001. - 496 с.

2. Автотранспорт. Эксплуатация. Обслуживание. Ремонт-журнал 2005-2007 г. г.

3. Болотов А.К., Лопарев, Л.А. Конструкция автомобилей. - М.: Колос, 2006. - 352 с.

4. Вахламов В.К. Техника автомобильного транспорта. Подвижный состав и эксплуатируемые свойства. - М.: Издательский центр "Академия", 2004. - 528 с.

5. Воловик Е.Л. "Справочник по восстановлению деталей", Колос, 1981.

6. Долгополов Б.П., Митротрохин, Н.Н., Скрипников, С.А. Методические указания по выполнению курсовой работы по курсу "Технология ремонта автомобилей и дорожных машин", Москва, 1996.

7. Дубина В.В. Кривошипно-шатунный и газораспределительный механизмы двигателя внутреннего сгорания. / В.В. Дубина, Н.П. Чикунов. - Саранск: Изд-во Морд. ун-та, 2003. - 176 с.

8. Иншаков А.П., Карпов, А.М., Славкин, и др. Практикум по конструкции автомобилей. - Саранск: Изд-во Морд. ун-та, 2003. - 124 с.

9. Карагодин В.И., Митрохин, М.Н. Ремонт автомобилей и двигателей. - М.: Мастерство, Высш. шк., 2001. - 496 с.

10. Кутьков Г.М. Автомобили. Теория и технологические свойства. - М.: Колос С, 2004. - 504 с.

11. Малдык Н.В., Зелкин, А.С. Восстановление деталей машин: Справочник. - М.: Машиностроение, 1989 - 420 с.

12. Основы технологии производства и ремонта автомобилей: Метод. указания. / Сост.А.Д. Полканов, ВоГТУ: - Вологда, 1999 г.