Курсовая работа: Организация ремонтного хозяйства металлургического предприятия

Содержание

Введение

1. Организация ремонтного хозяйства

1.1 Сущность понятия «ремонт», его виды и значение

1.2 Система организации ремонтов на металлургическом предприятии

1.3 Оценка качества ремонта оборудования

1.4 Организация технического обслуживания при помощи системы планово-предупредительных ремонтов

2. Ремонты доменных печей и другого оборудования металлургического предприятия, их характеристика

2.1 Классификация и основная характеристика ремонтов доменной печи

2.2 Планирование ремонта для металлургических машин, оформление надлежащей документации и проведение необходимых расчетов

2.3 Организационно-технические мероприятия

3. Пути повышения эффективности ремонтного хозяйства

Вывод

Список использованной литературы

Введение

В процессе эксплуатации техническое оборудование подвергается физическому и моральному износу и требует постоянного технического обслуживания. Работоспособность технического обслуживания и ремонта технологического оборудования является основной функцией ремонтного хозяйства в производственной инфраструктуре предприятия.

Экономической основой существования ремонта является неравнопрочность деталей и узлов техники. Действительно, экономически необоснованно и технологически невозможно изготовить машину, механизмы, агрегат с деталями и узлами с одинаковой прочностью, равномерностью износа, с примерно равными сроками службы. Поэтому и возникает потребность в ремонте техники, чтобы обеспечить её нормальное функционирование на весь период службы.

Весь комплекс работ, связанных с надлежащим и своевременным обслуживанием, как правило, на больших производственных предприятиях осуществляет ремонтное хозяйство. На крупномасштабных предприятиях оно является одной из структурных а иногда и самостоятельных единиц, которое имеет свою иерархию связей. К примеру на предприятиях таких отраслей как: машиностроение, металлургия, пищевая, легкая промышленности – т.е всех видов деятельности. где в производственном процессе используются агрегаты, станки, приспособления, которые при поломке могут нарушить весь цикл производства, где необходима оперативная реакция на такую ситуацию.

Известно, что производственное оборудование в основных фондах предприятия занимает большую половину, если сравнить их с балансовой стоимостью земли (если она принадлежит предприятию), зданий и сооружений. А значит, оно является наиболее дорогостоящей частью основных фондов. Соответственно руководство предприятия должно уделять надлежащее внимание поддержанию целостности и работоспособности оборудования, взаимозаменяемости деталей, возможности оперативной переориентации в условиях сложившейся быстроизменяющейся окружающей среды. Если возникнет поломка, но она будет выявлена к примеру, позднее, чем нужно было, то предприятие вынуждено будет воспроизвести затраты в десятки, а то и сотни раз больше, чем оно могло бы, выявив её своевременно. Возникают простои работы оборудования как следствие простои работников, что приводит к нарушению ритмичности и срыва графика работы предприятия. Внеплановые простои оборудования требуют организации дополнительных смен и сверхурочных работ, росту трудовых и стоимостных затрат. Либо если предприятие попытается осуществлять ремонт такого оборудования с использованием недостаточно квалифицированных кадров, в целях возможной экономии средств (что достаточно часто встречается), которые смогут еще и навредить всей налаженной системе.

Таким образом, можно с уверенностью сказать, что грамотное осуществление ремонта и организация ремонтного хозяйства на производственном предприятии занимает весомую часть на пути к достижению поставленных целей предприятия, так, как эта система предназначена для поддержания надлежащего состояния активной или производящей части фондов, от которых зависит производительность, рентабельность и как следствие прибыльность деятельности хозяйствующего субъекта. Это особенно важно для металлургических предприятий, которые имеют в своем составе мощное и разнообразное оборудование, работающее в сложных и тяжелых условиях, беспрерывно.

Целью данной работы является раскрытие понятия и сущности ремонтного хозяйства; рассмотрение основных принципов и методов организации ремонтного хозяйства; рассмотрение такого процесса как ремонт со стороны качественного его осуществления, для возможности выявления недоброкачественного его осуществления; расчет показателей, которые в дальнейшем будут использовать в системе планово-предупредительных ремонтов; разработка рекомендаций по поводу совершение организации ремонтного хозяйства, для его дальнейшего совершенствования.

1. Организация ремонтного хозяйства

1.1 Сущность понятия «ремонт», его виды и значение

Ремонт (фр. remonter – поправить, пополнить, снова собрать) – совокупность технико-экономических и организационных мероприятий, связанных с поддержанием и частичным или полным восстановление потребительской стоимости основных фондов (средств производства) или предметов личного пользования. [1]

Согласно действующим стандартам ремонт – это комплекс операций по восстановлению исправности либо работоспособности изделий или их составных частей.

В процессе ремонта устраняются дефекты и отклонения, которые препятствуют нормальной работе оборудования. Детали и узлы, которые износились, заменяются новыми или восстанавливаются к первоначальному состоянию. [2]

Весь комплекс работ, связанных с надлежащим и своевременным обслуживанием, надзором и осуществлением ремонтов оборудования, обеспечивает ремонтное хозяйство металлургического предприятия. Систематическое осуществление профилактических мероприятий ремонтного характера и проведение различных видов ремонта оборудования имеют целью поддержание его в работоспособном состоянии, отвечающем установленному уровню его производительности в заданном режиме работы. Отсюда главой комплексной задачей ремонтного хозяйства является обеспечение эффективной и безаварийной работы производственного оборудования при наименьших затрат времени, труда и средств на выполнение операций ремонта и обслуживания. Выполнение этой задачи должно базироваться на высоком техническом уровне материальной базы ремонтного хозяйства и рациональных формах и методах организации его функционирования.

Объектами ремонтного обслуживания являются здания, сооружения, металлургические агрегаты, нагревательные устройства и термические печи, подъемно-транспортное, механическое и энергетическое оборудование все виды коммуникаций и др. Ремонтное обслуживание указанных объектов требует наличие достаточно мощной ремонтной базы. Поэтому в условиях современного металлургического предприятия ремонтное хозяйство включает ряд крупных ремонтных цехов и служб, осуществляющих как собственно ремонты, так и изготовление сменного оборудования, специальных металлоконструкций, запасных частей и так названного нестандартного оборудования.

В процессе ремонта устраняются дефекты и отклонения, которые препятствуют нормальной работе оборудования. Поэтому различают следующие виды ремонта:

1. Текущий ремонт осуществляется для гарантированного обеспечении я нормального функционирования оборудования и других средств работы. Это есть минимальный по объему работ ремонт, в походке которого заменяют, быстроизнашиваемые детали, узлы, проводят техническое обслуживание и регулирование механизмов.

2. Средний ремонт состоит в частичной разработке механизмов, замене изношенных деталей, узлов, складывания, регулирования и испытания под нагрузкой.

3. Капитальный ремонт это наиболее сложный за объемами и затратами ремонт. Он предусматривает полную замену всех изношенных частей деталей узловую сборку механизмов; складывание механизмов, их регулирование и испытание в отдельности и в целом в единиц оборудования. Капитальный ремонт имеет за цель восстановить все первоначальные показатели оборудования в максимально возможной степени. [7]

Для осуществления среднего и капитального ремонтов используются такие их виды:

Ø узловой ремонт, он состоит в том, что предварительно (к остановке оборудования) в ремонтных подразделах готовятся узлы, которые в походке ремонта монтируются вместо изношенных или плохо работающих. Снятые узлы в ремонтных подразделах квалифицированно ремонтируют и используют в очередном ремонте. Узловой ремонт есть эффективным на предприятиях с большим числом однотипных станков или приборов;

Ø последовательно – узловой ремонт – узлы и важные элементы последовательно, по графику заменяются независимо от того, работают они или нет. Это дает возможность значительно повысить надежность оборудования;

Ø текущий – узловой используется для ремонта на поточной линии массовых однотипных деталей и узлов. Это значительно сокращает затраты на ремонт;

Ø стендовый ремонт предусматривает перемещение всей машины или приборов в специальное помещение, где на специальных стендах ремонтируют, налаживают и подвергнут испытанию отдельные узлы и составные элементы. Такой ремонт наиболее распространен при ремонте сложной техники приборов;

Ø фирменный ремонт выполняется специализированными предприятиями (фирмами), которые изготавливают данный вид продукции или выполняют сервисный ремонт на основе прямых контрактов с предприятиями – производителями от их имени;

Ø секционный ремонт предусматривает ремонт оборудования – агрегатов по отдельным секциям, который дает возможность сократить время. [3]

Значение ремонта основных производственных фондов, повышение эффективности его организации обуславливаются следующими важнейшими факторами:

ü капитальный ремонт является одним из способов воспроизводства основных фондов;

ü на ремонт основных фондов ежегодно затрачиваются огромные средства; в себестоимости эти затраты достигают 6–20%;

ü простои техники при ремонте негативно влияют на конечные результаты деятельности предприятий;

ü в сфере ремонта заняты значительные ресурсы (например, затраты на поддержание грузового автомобильного транспорта в рабочем состоянии около 10 лет назад превышали затраты на его обновление более чем 12 раз, а рабочих, занятых на ремонтных работах было в 7 раз больше, чем производственных рабочих, станков на ремонтных работах было в 7,2 раза больше, чем по изготовлению такой техники);

ü доля ручного труда в ремонтных работах достигает 75–90% против 20–30% на изготовление нового оборудования;

ü ресурс отремонтированной техники не превышает ресурс нового оборудования, а составляет 40–50%. [4]

1.2 Система организации ремонтов на металлургическом предприятии

Предлагаем рассмотреть состав ремонтного хозяйства металлургического предприятия, так как мы в дальнейшем будем рассматривать именно эту отрасль, в него обычно входят:

1) цех ремонта металлургических печей, подчиненный главному сталеплавильщику;

2) ремонтные цехи, находящиеся в ведении главного механика (ремонтно-механический, ремонта металлургического оборудования, ремонтно-монтажный, ремонтно-котельный, ремонта кранового оборудования, аглоремонтный, металлоконструкций, кузнечнопрессовый, антикоррозионных покрытий);

3) ремонтные цехи, находящиеся в ведении главного энергетика (электроремонтный, ремонтные службы цеха сетей и подстанций и электротехнической лаборатории);

4) ремонтно-строительный цех, подчиненный заместителю директора по капитальному строительству либо главному механику предприятия;

5) ремонтные службы производственных цехов;

6) ремонтные службы железнодорожного цеха (литейные, кузнечнопрессовые, ремонтно-механические, инструментальные, модельные и т.д.) [6]

Наиболее крупным подразделением в системе ремонтного хозяйства является служба главного механика, примерная структура которой представлена в приложении 1.

В случае проведения крупных ремонтов металлургических агрегатов, энергосилового оборудования, а также некоторых зданий, связанных с реконструкцией, предприятие привлекает сторонние специализированные ремонтные и монтажные организации.

Основной объем ремонтных, в частности ремонтно-механических работ выполняют цехи главного механика. Эти цехи в централизованном порядке изготавливают сменное оборудование и запасные части, выполняют капитальные и средние ремонты во всех цехах и хозяйствах предприятия, осуществляют надзор за оборудованием. [5]

В целом по предприятию объем ремонтных работ весьма значителен, в связи с чем штат ремонтных рабочих вместе с дежурным и ремонтным персоналом производственных цехов достигает 25–30% штата всех рабочих металлургического предприятия. Наличие большого штата ремонтного персонала не всегда является следствием только значительного объема работ, оно может быть следствием низкого технического уровня самого ремонтного хозяйства, малоэффективной его структуры, недостатков в планировании и организации ремонтов, обуславливающих низкую производительности труда ремонтного персонала.

Все работники, которые выполняют определенного рода ремонтные работы должны действовать соответственно должностной инструкции, пример должностной инструкции инженера по ремонту можно увидеть в приложении 2. Этот документ содержит ответы на такие вопросы: что должен знать работник, что уметь, его права и обязанности. [10]

Существует три формы организации ремонтного хозяйства на металлургических предприятиях:

Ø централизованная;

Ø децентрализованная;

Ø смешанная.

При децентрализованной форме ремонтные средства и персонал находятся в ведении и цехов предприятия. При этом каждый цех самостоятельно осуществляет все ремонты своего оборудования и изготавливает часть необходимых запасных деталей. Ремонтные же цехи, находящиеся в ведении главного механика, изготавливают по заказам только запасные части. Планирование всех ремонтов на предприятии осуществляет отдел главного механика.

Недостатком такой формы организации является неэкономичность, поскольку рассредоточиваются и нерационально используются ремонтные средства и персонал.

Централизованную подразделяют на:

Внутризаводскую централизацию, где ремонты выполняют специализированные ремонтные цехи. При этом все ремонтные средства и персонал организационно сосредоточены в одном центре. В производственных цехах остаются лишь бригады дежурных и ремонтных рабочих, выполняющие работы по надзору, уходу и мелкому текущему ремонту, связанному с заменой быстроизнашивающихся деталей.

При межзаводской (отраслевой) централизации ремонтного хозяйства обеспечивается концентрация ремонтных сил, ремонтный персонал специализируется на выполнении однотипных работ с применением средств механизации, что приводит к сокращению сроков ремонта, росту производительности труда, снижению затрат на ремонты.

При смешанной форме организации ремонты осуществляют как цеховые ремонтные службы, так и специализированные ремонтные цехи и организации. При этом цеховые ремонтные службы производят текущий ремонт, уход и надзор, а основной объем ремонтных работ (капитальные и крупные) выполняются в централизованном порядке.

Централизованная форма ремонтов дает возможность широко внедрять так называемые индустриальные методы ремонта: поузловой поагрегатный, вместо подетального, что значительно снижает стоимость ремонтов, сокращает простои оборудования, улучшает условия труда.

В настоящее время на значительном числе металлургических предприятий существует смешанная форма организации ремонтов как промежуточный этап на пути к переходу к полной централизации. Одним из показателей, характеризующих степень централизации ремонтного хозяйства, может быть доля рабочих ремонтных цехов в общем числе рабочих, занятых ремонтов оборудования и изготовлением запасных частей и сменного оборудования:

∆ Ч р.р.ц = Ч р.р/ Ч р.о+ Ч р.з. *100%,

Где Ч р.р – численность рабочих в ремонтных цехах;

Ч р.о. – численность ремонтных работников (общая);

Ч р.з. – численность изготавливающих запасные части.

Величина этого показателя колеблется в пределах 45–65%. [4]

1.3 Оценка качества ремонта оборудования

Требования по повышению качества продукции и эффективности использования машин и оборудования в полной мере относятся к подразделениям предприятий народного хозяйства, которые ведают их техническим обслуживанием (ТО) и ремонтом.

Положение с ремонтом изделий техники не отвечает потребностям народного хозяйства. Все еще велики затраты времени, труда и средств ТО и ремонт изделий техники всех видов. Так на ремонте металлорежущего оборудования занято больше людей, чем на изготовлении, что объясняется в основном низкой производительностью труда ремонтных рабочих, которая, в 2–4 раза ниже производительности рабочих, занятых в изготовлении новых машин. Это приводит к значительным простоям техники на ремонте.

Ежегодное наращивание выпуска изделий всякого рода, с одной стороны, и действие демографических факторов – с другой, усугубляют значение проблемы ТО и ремонта и требуют её решения в сфере:

Ø изготовления – путем создания изделий техники с лучшими показателями качества, в том числе ремонтопригодности, эксплуатационной и ремонтной технологичности.;

Ø эксплуатации и использования машин и оборудования путем совершенствования: системы, организации, технологии, средств обслуживания и ремонта, обеспечения запасными частями и материалами. [11]

Значит становится понятно, то что большое значение для повышения качества ремонтов играют такие показатели, как ремонтопригодность и технологичность. Рассмотрим каждый из них более подробно.

Ремонтопригодность – это свойство объекта, заключающееся в приспособленности к предупреждению и обнаружению причин возникновения его отказов, повреждений и устранения их последствий путем проведения ремонтов и технического обслуживания.

Ремонтная технологичность конструкции – это эксплуатационная технологичность конструкции изделия, определяемая применительно к ремонту изделия.

Исследование свойств изделий, как объектов показало, что ремонтопригодность и ремонтная технологичность в подавляющем большинстве определяются в той или иной форме затратами времени, труда и денежных средств на ремонт, причем соответствующие показатели могут быть разделены на две группы: показатели разовые, характеризующие затраты на проведение одного ремонта определенного вида, другие, которые характеризуют затраты за определенный период. [8]

Таким образом, создается ситуация, когда имеются две группы показателей и два термина, и необходимо установить соответствие каждой из групп показателей определенного термина.

Такая задача решается так: все показатели технологичности при изготовлении изделия, связанные с затратами труда, представляют собой разовые затраты в абсолютной или относительной форме т.е. разовые затраты времени труда и денежных средств должны быть отнесены к показателям технологичности. Показатели ремонтопригодности должны характеризовать затраты времени, труда и денежных средств на ремонты за определенную наработку или период эксплуатации.

Из такой трактовки следует, что ее численные значения зависят от: объема работ при каждом ремонте, периодичности ремонтов, технологичности изделий при ремонтах.

Ремонтная технологичность изделий в общем случае складывается из технологичности при разработке, мойке, дефекации, чистке, восстановлении деталей и сборке.

Ремонтная технологичность оценивается показателями:

Ø средние оперативные: продолжительность трудоемкость, стоимость одного ремонта определенного вида.

Ø гамма-процентные оперативные: продолжительность, трудоемкость и стоимость;

Ø коэффициенты доступности, взаимозаменяемости, унификации, стандартизации.

К показателям ремонтопригодности относятся:

Ø средние суммарные оперативные: продолжительность, стоимость, трудоемкость;

Ø удельные: срочность выполнения внепланового ремонта в заданное время.

Первые две группы могут быть рассчитаны для плановых и неплановых ремонтов всех видов. В качестве заданной наработки могут быть принятие назначенный ресурс до первого капитального ремонта или наработка за установленный срок службы до списания.

Требования к ремонтопригодности и ремонтной технологичности включают в себя требования к конструкции и материалу изделия, которые в общем случае охватывают вопросы стандартизации, унификации, взаимозаменяемости деталей и сборочных единиц изделия, преемственность технологического процесса ремонта, контролепригодности, приспособленности к регулировочно-доводочным работам.

Регламентация требования к ремонтопригодности и ремонтной технологичности оборудования позволит повысить его качество и значительно снизить затраты времени, труда и денежных средств на его ремонт.

Особое значение имеет проблема запасных частей. Плохое обеспечение запасными частями приводит к необходимости их изготовления кустарным способом по несовершенной технологии и, следовательно, с низкими показателями качества.

В поисках оптимальной организации ремонтного хозяйства целый ряд промышленных объединений и крупных предприятий создает специализированные ремонтно-механические заводы, цехи, где централизованным способом по графику, идет ремонт оборудования и изготовление недостающих частей.

Исходными данными для оценки качества ремонта оборудования должны выступать показатели качества новых изделий каждого вида оборудования. Они делятся на показатели:

Ø назначения;

Ø надежности;

Ø технологичности;

Ø уровня унификации и стандартизации;

Ø безопасности;

Ø эргономичности;

Ø эстетичности.

Из показателей назначения важнейшими, подлежащими восстановлению в процессе ремонта являются показатели: мощности, экономичности, производственнности, КПД, точности, чувствительности и т.д.

Из показателей надежности в процессе эксплуатации и последующего ремонта могут изменяться все, т.е.: долговечности, безотказности, сохраняемости, ремонтопригодности, а также показатели, определяющие уровень надежности: устойчивость, вибрация, и показатели эстетичности.

1.4 Организация технического обслуживания при помощи системы планово-предупредительных ремонтов

Обеспечение надежной работы и эффективного использования парка технологического оборудования требует от ремонтной службы завода выполнения комплекса работ по планированию и организации технического обслуживания и ремонта в соответствии с требованиями Единой системы ППР (Планово-предупредительных ремонтов)

В основе планирования ремонта оборудования лежат ЕСППР и Типовая схема технического обслуживания и ремонта (ТСТОР), которые, в свою очередь, базируются на следующих основных нормативах:

• категория ремонтной сложности;

• ремонтная единица;

• продолжительность и структура ремонтного цикла;

• продолжительность межремонтных периодов и осмотров.

Под категорией ремонтной сложности понимается степень сложности ремонта агрегата (единицы оборудования), которая зависит от его технических и конструкторских особенностей – размеров обрабатываемых деталей, точности их изготовления, особенностей ремонта и др. Категория ремонтной сложности обозначается буквой Я и числом перед ней.

Категория ремонтной сложности оборудования определяется как по механической, так и по электрической части. Так, в настоящее время для металлообрабатывающих станков по ТСТОР в качестве агрегата-эталона принят токарно-винторезный станок модели 16К20. Для него установлена категория сложности 12 Я. Для любого другого станка этой группы категория сложности определяется путем сопоставления выбранного станка с эталоном. [6]

Ремонтная единица – это условный показатель, характеризующий нормативные затраты на ремонт оборудования первой категории сложности – r е. За единицу ремонтной сложности механической части принята ремонтная сложность условного оборудования, трудоемкость капитального ремонта которого в условиях среднего по оснащенности РМЦ составляет 50 ч, а за единицу ремонтной сложности электрической части оборудования – 12,5 ч. Категория сложности ремонта оборудования определяется по количеству единиц сложности ремонта, присвоенных той или иной группе оборудования. Таким образом, ремонтная единица по числовому значению совпадает с категорией сложности и для станка модели 16К20 равна 12, т. е. r е = 12 по механической части и r е = 9 – по электрической.

Нормы времени на одну ремонтную единицу устанавливаются по видам ремонтных работ (табл. 1). Продолжительность простоя оборудования на ремонте также регламентируется нормативами простоя на одну ремонтную единицу (табл. 2).

Приведенные нормативы на каждом предприятии подлежат корректировке с учетом характера работы оборудования, особенностей предприятия, оснащенности ремонтного хозяйства и пр. Они являются основой расчета общего годового объема ремонтных работ и межремонтных обслуживаний (причем сначала выполняются расчеты для каждой группы оборудования отдельно, а затем суммируются по группам; в итоге получается общая трудоемкость ремонтных работ и обслуживаний на планируемый год по предприятию). [7]

Таблица 1. Нормы времени на одну ремонтную единицу (для технологического и подъемно-транспортного оборудования)

| Вид работ | Промывка | Нормы времени на выполнение работы, ч | |||||||

| Проверка на точность | Технический осмотр | Осмотр перед капитальным ремонтом | Ремонт | ||||||

| Текущий | Средний | Капитальный | |||||||

| Слесарные | 0,35 | 0,40 | 0,75 | 1,00 | 4,00 | 16,00 | 23,00 | ||

| Станочные | _ | _ | 0,10 | 0,10 | 2,00 | 7,00 | 10,00 | ||

| Прочие (окраска, сварка и т. д.) | _ | _ | _ | _ | 0,10 | 0,50 | 2,00 | ||

| Всего | 0,35 | 0,40 | 0,85 | 1,10 | 6,10 | 23,50 | 35,00 | ||

Таблица 2. Нормы продолжительности простоя оборудования на ремонте на одну ремонтную единицу, сут

| Вид ремонтных операций | Количество смен | ||

| одна | две | три | |

| Проверка на точность (как самостоятельная операция) | 0,10 | 0,05 | 0,04 |

| Текущий ремонт | 0,25 | 0,14 | 0,10 |

| Средний ремонт | 0,60 | 0,33 | 0,25 |

| Капитальный ремонт | 1,00 | 0,54 | 0,41 |

Ремонтный цикл – это продолжительность работы оборудования от начала ввода его в эксплуатацию до первого капитального ремонта или между двумя капитальными ремонтами. Согласно ТСТОР для каждого вида оборудования определенного технологического назначения устанавливается исходная продолжительность ремонтного цикла, которая на предприятиях может корректироваться исходя из условий работы оборудования. Например, для металлорежущих станков продолжительность ремонтного цикла Тц = 16800 ч, для кузнечно – прессового оборудования Тц = 10000 ч, для деревообрабатывающего Тц = 11200 ч, для литейного Тц = 6000 ч. Для металлорежущего оборудования при расчете продолжительности ремонтного цикла учитываются факторы эксплуатации оборудования на предприятии. Эти факторы в виде коэффициентов определяют по справочным таблицам ТСТОР. [6]

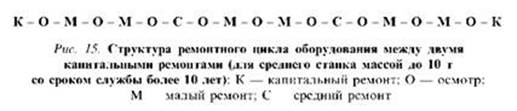

Под структурой ремонтного цикла понимается количество и последовательность выполнения работ по осмотру и ремонту в период между вводом оборудования в эксплуатацию и первым капитальным ремонтом или между капитальными ремонтами.

Единая система ППР предусматривает определенную структуру ремонтных циклов по группам оборудования с учетом назначения, сложности и условий эксплуатации. Пример структуры ремонтного цикла показан на рис. 1 (при этом ремонтный цикл включает в себя капитальный ремонт, два средних, шесть малых и девять осмотров).

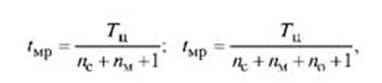

Продолжительность межремонтного периода (t мр) определяется так (см. формулы 1 и 2)

где п, пм, по - количество соответственно средних, малых ремонтов и осмотров за один ремонтный цикл.

Ремонт оборудования планируется в определенной последовательности. В ОГМ предприятия при участии механиков всех цехов составляется годовой план-график ремонта всех единиц оборудования. Календарные сроки ремонта определяются на основании записей в журналах учета работы оборудования. В годовой план-график ремонтов включаются осмотры и все виды ремонтов. По каждой единице оборудования план-график ремонта разрабатывается на основе вида и продолжительности последнего ремонта, структуры ремонтного цикла, продолжительности межремонтного периода, групп ремонтной сложности и нормативов трудоемкости. Планы-графики согласуются с начальниками цехов и утверждаются главным инженером. [8]

На основе утвержденных планов-графиков рассчитывается годовой объем ремонтных работ. Он, как правило, рассчитывается по видам ремонта в ремонтных единицах и по нормативной трудоемкости (табл. 3).

Таблица 3. Объем ремонтных работ по предприятию на 2010 г. (условный пример)

| Вид ремонта | Количество единиц оборудования | Нормативы времени на ремонтную единицу, ч | Объем ремонтных работ, тыс. ч | ||||

| физических | ремонтных | Слесарные работы | Станочные работы | Прочие работы | Всего | ||

| Малый | 100 | 8000 | 4,0 | 2,0 | 0,1 | 6,1 | 48,8 |

| Средний | 300 | 3000 | 16,0 | 7,0 | 0,5 | 23,5 | 70,5 |

| Капитальный | 200 | 1000 | 23,0 | 10,0 | 2,0 | 35,0 | 35,0 |

| Всего | – | – | – | – | – | – | 154,3 |

Как отмечалось, основное назначение рмц – выполнение капитальных ремонтов и изготовление запасных деталей для ремонта оборудования. Кроме того, РМЦ производит монтаж перемещаемого и демонтаж старого оборудования, а также изготовляет нестандартное оборудование.

Структура РМЦ (наиболее типичная) включает в себя следующие технологические участки: станочный (механический), слесарносборочный, жестяницкий, термический и кузнечный. В крупных РМЦ имеется участок восстановления деталей методом металлизации, наплавки и т. п.

Планирование работы РМЦ ведется методами, соответствующими планированию в механических цехах с единичным и мелкосерийным видами производства. На основании годового плана-графика ремонтов ОГМ устанавливает цеху квартальный план с разбивкой по месяцам в ремонтных единицах и нормо-часах по таким основным видам работ: ремонт оборудования; осмотр, проверка на точность; промывка; изготовление запасных деталей и нестандартного оборудования; прочие виды работ. Кроме того, предусматривается резерв до 7–10% на внеплановые (аварийные) работы. [7]

Планирование ремонтных работ заключается в разработке годовых и месячных планов графиков ремонта оборудования по всем цехам и предприятию в целом. В общезаводских графиках предусматриваются ремонты основных агрегатов – агломерационных машин, доменных и сталеплавильных печей, конверторов, прокатных станов и др. цеховые графики по сравнению с ними являются более детализированными, в них включаются ремонты оборудования каждого цеха. Месячные графики ремонтов составляют на основе годового графика, в них уточняют время остановки оборудования на время ремонта.

Планы ремонтов в виде календарных планов-графиков разрабатывают центральные ремонтные службы предприятия совместно с представителями цехов. В планах графиках производится увязка во времени ремонтов оборудования и агрегатов, работающих кооперировано. Пример плана

Планы – графики могут быть также представлены в виде специальных ведомостей, в которых указывают наименование агрегатов и механизмов, виды ремонтов, даты остановок и продолжительность ремонта, трудоемкость, исполнители.

При разработке подобного вида планов используют материалы обследования состояния оборудования на начало планового периода; данные по учету производственных связей по учету между отдельными агрегатами и цехами; о фактическом расходе сменного оборудования и запасных частей в отчетном периоде; о сроках службы отдельных узлов и деталей; нормативы трудоемкости ремонтов, продолжительности межремонтных периодов и ремонтных циклов.

По каждому агрегату для каждого вида ремонта составляют операционные технологические графики в соответствии с установленной технологией ремонта и временем каждой ремонтной опреции. При етом устанавливают необходимую численность рабочих по профессиям и квалификациям, занятых на соответствующих операциях, учитывают возможность параллельного выполнения работ. Продолжительность ремонтных работ устанавливают методами технического нормирования и методами математической статистики.

При остановке на ремонт основных агрегатов цеха предусматривают ремонт всего вспомогательного оборудования. На основе цеховых планов-графиков составляют сводные планы ремонтов в целом по заводу. Потребность в запасных частях и сменном оборудовании устанавливают на основе планов-графиков и пооперационных технологических графиков ремонтов. Последние служат документом, на основе которого рассчитывают баланс времени работы оборудования при определении производственных программ цехов. [5]

Для планирования и организации проведения ремонтов важное значение имеют длительность межремонтных периодов и ремонтных циклов, а также трудоемкость ремонтов.

При составлении месячных планографиков ремонта, для отдельных единиц среднемесячную продолжительность работ по ремонту, используя приведенную ниже формулу:

Т ср. м= T год. /12;

Где Т ср. м – среднемесячная продолжительность работ по ремонту;

Т год. – годовой фонд времени на ремонтные работы (включает в себя все время, затрачиваемое по плану на каждый из объектов ремонта), час.

Определение трудоемкости работ по каждому отдельному агрегату из-за большого их разнообразия на металлургических агрегатах затруднительно, поэтому на практике разрабатывают типовое содержание работ по видам ремонтов для доменных печей, конверторов, нагревательных устройств, подъемно – транспортного, механического и другого оборудования. При этом трудоемкость ремонта определяется затратами труда, выраженными в условных ремонтных единицах.

Рассчитывают и номинальный фонд работы оборудования по формуле:

Fн = (Дк – Дв – Дп)* t,

Где Дк, Дв, Дп – количество календарных дней, выходных и праздничных дней в рассчитываемом году;

t – номинальная величина рабочего дня в часах;

Исходя из найденной величины можно говорить о том, сколько времени предполагается работать данному виду оборудования. Когда мы знаем величину времени оперативной работы какого-либо оборудования, мы сможем также рассчитать продолжительность ремонтного цикла для данного оборудования, она рассчитывается по такой формуле:

Тц= А*Ком*Кмв*Ктс*Кв*Кд,

где А – время оперативной работы оборудования (заранее рассчитанный);

Ком, Кмв, Ктс, Кв, Кд – коэффициенты, которые учитывают вид обрабатываемого материала, класс точности оборудования, условия эксплуатации, размеры, срок пребывания в эксплуатации.

Эти коэффициенты приведены в приложении 3. [12]

В последние годы при капитальных ремонтах агрегатов широко применяют рассредоточенные во времени графики их проведения. Суть рассредоточенного капитального ремонта заключается в разделении всего объема работ на несколько последовательно выполняемых работ с тем, чтобы каждая из них занимала незначительное время и могла быть выполнена в период плановых остановок на текущие ремонты.

При внедрении метода рассредоточенных капитальных ремонтов необходимо соблюдение следующих условий:

Ø Отдельными частями должны выполняться такие работы, которые технически возможно и целесообразно производить независимо от общего объема работ, предусмотренных ведомостью дефектов;

Ø Минимальный объем работ по капитальному ремонту за одну остановку агрегата на текущий ремонт должен включать комплексный капитальный ремонт отдельной машины, отдельного механизма либо независимо работающего узла;

Ø Если минимальный объем работ не может быть выполнен за время одной плановой остановки агрегата на текущий ремонт, то допускается некоторое целесообразное увеличение продолжительности этой остановки.

Проведение капитальных ремонтов по рассредоточенным графикам требует тщательной организационно-технической подготовки. На первом этапе этой работы составляют списки узлов оборудования и устанавливают нормы неснижаемого их запаса; устанавливают периодичность ремонтов отдельных узлов; разрабатывают нормы времени на ремонтные работы и технологические карты на ревизию и смену отдельных узлов; создают узловые сборочные чертежи оборудования.

На втором этапе осуществляется планирование ремонтов путем составления графиков ремонтов. Графики ремонтов разрабатываю на основе установленной периодичности и продолжительности плановых остановок на текущие ремонты. На основе ведомостей дефектов составляется ведомость необходимых узлов для каждого ремонта.

На третьем этапе осуществляется изготовление новых или реставрация старых узлов; разрабатывается рациональная подготовка ремонтов (доставка и т.д); производится выполнение рассредоточенного ремонта и приемка агрегата.

Необходимо отметить, что рассредоточение должно применяться не только к капитальным ремонтам но и к текущим. [4]

В организации планово – предупредительных ремонтов важнейшее значение имеет организация работ во время подготовки к ремонтам и в период их проведения, а также своевременное обеспечение ремонтов запасными частями.

Во время подготовки к ремонтам производится разработка необходимой документации: список объектов ремонта, ведомостей дефектов (см. приложение 4,6), спецификаций сменных деталей и т.д, изготовление чертежей сменных и запасных частей, разработка технологии ремонтных работ, подбор необходимых ремонтных средств, определение необходимого штата ремонтных рабочих по профессиям и квалификациям, разработка организационно – технических мероприятий по механизации ремонтных работ, предварительная сборка отдельных узлов оборудования.

При выполнении ремонтов необходима правильная расстановка рабочей силы, соответствующая технологическим графикам и фронтам работ и обеспечивающая максимально возможное использование ремонтных средств и эксплуатационной техники для их ускорения.

Количество запасных частей зависит от срока службы, количества однотипных деталей в одном агрегате, количества одинаковых агрегатов и продолжительности их изготовления или приобретения.

По характеру своей деятельности ремонтные цехи подразделяются на две группы:

Ø Цехи, осуществляющие ремонты;

Ø Цехи, изготавливающие сменное оборудование и запанные части.

Планирование работы цехов первой группы (цех ремонта металлургичестих печей, ремонтно – механичнских, электроремонтные, ремонтно-монтажные цехи) производится на основе годовых общезаводских графиков ремонтов и заключается в определении размеров услуг цехам, в которых производятся ремонты. Размеры услуг рассчитываются в человеко – нормо-часах и в денежном выражении.

Планирование работ цехов второй группы (механические, литейные, кузнечные, металлоконструкций) производится на основе данных о годовой потребности предприятия в сменном оборудовании и металле, необходимом для ремонта. [3]

Планы работы ремонтного отделения содержат также номенклатуру оборудования, подлежащего ремонту, и общий объем работы, выражаемый в нормативных человеко-часах. На выполнение непредвиденных работ обычно резервируют 5–8% от общего рабочего времени.

Одним из видов ППР является остановочный ремонт. Остановочный ремонт-это планово-предупредительный ремонт технологической системы, предприятия, производства, цеха или отдельного объекта, осуществление которого возможно только при условии полной остановки и прекращения выпуска продукции данной технологической системой, предприятием, производством, цехом. В период полной остановки технологической системы, предприятия, производства, цеха проводятся все виды ремонта, которые не могут быть выполнены без полной остановки объекта.

К основным объектам, ремонт которых требует остановки технологической системы, предприятия, производства, цеха, относятся: технологические системы и объекты с непрерывным технологическим процессом и не имеющие резерва; общецеховые и магистральные коммуникации и сооружения; общезаводские коммуникации и сооружения.

Примечание. Периодические остановки объектов для проведения чистки, переключения оборудования и выполнение других технологических операций, предусмотренных регламентом производства, к остановочным ремонтам не относятся.

В период остановочных ремонтов, как правило, должны быть выполнены работы по техническому освидетельствованию оборудования инспектирующими органами. Плановые сроки остановочных ремонтов и продолжительность простоя устанавливаются в проекте графика остановочного ремонта химических производств. Сроки и продолжительность остановочных ремонтов технологических систем, предприятий, производств, цехов, продукция которых планируется министерством, утверждаются руководством министерства. Сроки и продолжительность остановочных ремонтов технологических систем, предприятий, производств, цехов, продукция которых планируется всесоюзным промышленным объединением, утверждаются начальником (заместителем) ВПО по подчиненности. На остановочный ремонт остальных объектов график утверждается директором предприятия (объединения).

Изменение сроков проведения остановочных ремонтов допускается в исключительных случаях только по согласованию с подрядными организациями (если планировалось их участие в ремонте) и с разрешения вышестоящей организации, ранее утвердившей сроки остановочного ремонта.

Для организации остановочного ремонта и принятия отремонтированных объектов издается приказ по предприятию.

В приказе указываются: состав комиссии по организации ремонта и приемки из ремонта; сроки остановки, подготовки, ремонта и пуска; ответственные лица за организацию и проведение ремонта, за подготовку к ремонту аппаратуры и коммуникаций, за выполнение мероприятий по безопасности, предусматриваемых планом организации и проведения ремонтных работ, за пуск объекта после ремонта; исполнители ремонтных работ.

Не позднее чем за 10 дней до начала остановочного ремонта по графику, утвержденному вышестоящей организацией, предприятие докладывает этой организации о готовности к остановочному ремонту и запрашивает разрешение на его остановку.

• ведомость дефектов; (смотри приложение 4)

• сметы;

• план организации ремонта (по необходимости).; [4]

2. Ремонты доменных печей и другого оборудования на металлургических предприятиях их характеристика

2.1 Классификация и основная характеристика ремонтов доменной печи

Доменная печь является одним из крупнейших металлургических агрегатов непрерывного действия. Ее кампания то есть, время от задувки после строительства или капитального ремонта I разряда до очередного капитального ремонта I разряда, достигает 12 лет. В течении столь длительного периода сама доменная печь и её оборудование изнашиваются. Происходит значительное разрушение кладки по всей высоте печи, выходят из строя холодильники, охлаждающие кладку, изнашивание распределительной и ссыпной аппаратуры, разрушается футеровка газоотводов.

Наряду с износом доменной печи выходит из строя оборудование, обслуживающее доменную печь. Разрушается кладка камеры горения и купола воздухонагревателей, оплавляется насадка верхних рядов и засоряются ячейки насадки, что ведет к уменьшению поверхности нагрева воздухонагревателей и следовательно к снижению температуры горячего дутья. Значительно изнашиваются и многие узлы механического оборудования.

Износ оборудования также предопределяет необходимость остановки доменной печи на ремонт.

Цель любого ремонта – приведение доменной печи и ее оборудования в рабочее состояние, обеспечивающее высокопроизводительную, экономичную и безопасную работу печи и ее агрегатов.

При ремонте печи недостаточно простой замены деталей или узлов. Во время капитального ремонта иногда осуществляют полную реконструкцию доменной печи с увеличением ее полезного объема.

В зависимости от степени износа доменной печи и отдельных узлов ремонты подразделяются на несколько разрядов. Перечень этих разрядов можно посмотреть в виде таблицы в приложении 5.

К первому разряду относят капитальные ремонты, при проведении которых полностью заменяют огнеупорную кладку горна и лещади. При этом также меняют и другие изношенные узлы печи. При реконструкции печи имеет место и капитальный ремонт фундамента доменной печи.

Ко второму разряду относят капитальные ремонты, при проведении которых огнеупорная кладка и конструкция горна и лещади сохраняется; главная цель таких ремонтов – полная или частичная замена кладки шахты и ремонт кожуха.

К третьему разряду относят капитальные ремонты, при которых всю огнеупорную кладку печи сохраняют; главная цель таких ремонтов – смена засыпного аппарата (иногда также и защита сегментов колошника).

К планово-предупредительным ремонтам относят ремонт некоторых узлов доменной печи, смену малого конуса, что связанно с остановкой печи.

Длительность самой кампании доменной печи в настоящее время значительно возрастает вследствие применения новых, более стойких огнеупорных материалов – высокоглиноземного кирпича, углеродистых блоков, а также обеспечения более ровного хода печи, улучшения подготовки сырых материалов, своевременных профилактических осмотров оборудования, проведения промежуточных осмотров оборудования, проведения промежуточных ремонтов (1 и 3 разряда), во время которых обновляют некоторые узлы оборудования. [9]

Капитальные ремонты 2-го разряда проводят через 2–3 года, причем улучшение технологии ведения доменных печей позволяет удлинить межремонтные сроки.

Необходимость в проведении капитальных ремонтов 3-го разряда была вызвана быстрым выходом из строя засыпных аппаратов, условия эксплуатации которых стали более тяжелыми в связи с переходом на работу с повышенным давлением газа под колошником. В последнее время из-за проведения ряда мероприятий – увеличения износоустойчивости контактных поверхностей большого конуса и чаши. Но в ряде случаев отпадает необходимость в специальных ремонтах для смены засыпного аппарата, и смену аппарата стремятся приурочить к капитальному ремонту 2-го разряда.

Увеличение межремонтных сроков и сокращение продолжительности ремонтов являются важными факторами повышения выплавки чугуна за компанию доменной печи.

Планово – предупредительные ремонты проводят 1–2 раза в год.

Подготовка начинается с обследования, печи в период ее работы. Обслуживающий персонал цеха в течении всего периода эксплуатации ведет систематическое наблюдение за состоянием печи. Результаты осмотров и наблюдений – обнаруженные повреждения, износ, ненормальности в работе, аварии и проведенные ремонты – заносят в паспортную книгу и журналы учета службы оборудования и системы охлаждения.

Комиссия составляет акт о техническом состоянии печи и фундамента, характере, объеме, продолжительности и времени предстоящего ремонта.

На основании утвержденных директором завода актов составляется проект годового графика капитальных ремонтов доменных печей. Затем график согласовывают с ремонтно-строительными организациями, после чего его утверждает Главное управление ремонтных служб и предприятий Министерства черной металлургии.

На основании акта о техническом состоянии печи составляют ведомость дефектов в которой учитывают замечания персонала о работе как отдельных узлов печи так и всей печи. При этом большое внимание уделяется внедрению новой техники, обеспечивающей удлинение межремонтных сроков и бесперебойную работу доменной печи, замене менее стойких конструкций и материалов более стойкими замене морально устаревших узлов деталей механизмов и оборудования более совершенным.

Ведомости дефектов по отдельным узлам и механизмам обсуждают и корректируют инженерно-технические работники доменного цеха. В общей ведомости дефектов подробно указывают характер повреждений и объемов необходимого ремонта по каждому элементу конструкции с указанием вновь изготовляемых деталей или ремонтируемых деталей, подлежащих демонтажу, монтажу и ревизии. Ведомость дефектов должна быть составлена до начала периода подготовки. Период подготовки к ремонту занимает от 3 до 12 месяцев.

На основании ведомости дефектов доменный цех составляет техническое задание проектной организации. Последние приступают к разработке рабочего проекта ремонта и сметы. Для своевременного предоставления заявок и заказов на огнеупорные материалы, металл, металлоконструкции, проектный отдел завода составляет график выпуска рабочих чертежей. Первоочередным заданием графиков является выпуск чертежей конструкций и оборудования, изготовление которых требует длительного времени.

Заказанные на стороне металлоконструкции и оборудование должны быть доставлены на завод за 1,5 – 2 месяца до остановки печи.

Общий объем огнеупорных работ достигает 2500–3000 м3. своевременный завоз, складирование и подача такого количества огнеупоров во многом определяют выполнение графика ремонта доменной печи.

Заявки на огнеупоры, мертели и углеродистые блоки оформляют не позднее чем за 1 год до остановки доменной печи. В заказе заводам-изготовителям должно быть указанно количество кирпича по маркам для кладки каждого узла в отдельности, а для кладки лещади – количество кирпича для каждого ряда.

Проект считается выпущенным после того, как он согласован с начальником доменного цеха и утвержден главным инженером завода.

Сметы расходов на ремонтные работы составляют на основе проектной документации и обязательно согласовывают с исполнителями. Проект и смета капитального ремонта должны быть утверждены директором завода не позднее чем за 4–6 месяцев до остановки печи.

Разработанную проектным отделом техническую документацию по капитальному ремонту передают за 4–6 месяцев исполнителям для разработки проекта производства работ ППР и подготовки к предстоящим работам.

На основании полученной от завода технической документации стройуправление согласовывает с заводом исходные данные для составления проекта производства работ. Затем работники стройуправления и завода составляют график выполнения подготовительных работ, который согласовывают со всем руководством доменного цеха, руководителями работ, после чего график утверждает директор завода. Наконец разрабатывают проект и график производства работ. Разработка и согласование проекта производства работ и график ремонта должны быть закончены за 2 месяца до начала ремонта. [4]

2.2 Планирование ремонта для металлургических машин, оформление надлежащей документации и осуществление необходимых расчетов

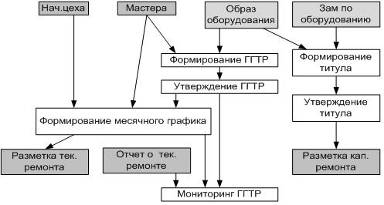

В ремонтной службе цеха планирование ремонтов включает разработку следующих графиков:

o годовой график капитальных ремонтов (титул капитальных ремонтов);

o годовой график текущих ремонтов;

o месячный график ремонтов.

Сферой применения модуля является решение комплекса задач связанных с разработкой и мониторингом выполнения графиков.

Результатом решения задач модуля является обеспечение своевременного формирования и выдачи графиков ремонтов.

При решении построении графиков ремонтов используют следующие понятия и определения.

1. Годовой график капитальных ремонтов (титул капитальных ремонтов – титул) – документ, содержащий укрупненные данные о сроках и объемах капитальных ремонтов.

2. Годовой график текущих ремонтов (ГГТР) – документ, содержащий укрупненные данные о сроках и объемах текущих ремонтов машин.

3. Месячный график ремонтов – документ, содержащий укрупненные данные о датах и трудоемкости ремонтов машин в течении месяца.

В решении задач разработки и использования графиков ремонтов принимают участие инженер по ремонтам, мастера и заместитель начальника цеха по оборудованию.

Непосредственно в среде модуля работает инженер по ремонтам.

К внешним связям модуля следует отнести: мастеров-механиков, электриков стана использующих ГГТР и месячные графики при планировании текущих ремонтов; технологов, использующих месячные графики при планировании производства; руководство предприятия, использующее титул при организации его деятельности.

В среде модуля выделены следующие направления деятельности:

1. Разработка ГГТР и титула.

2. Разработка месячного графика ремонтов.

3. Мониторинг выполнения ГГТР

4. Мониторинг выполнения титула

Для реализации указанных направлений решаются задачи, приведенные на схеме 2.

Схема 2. Задачи модуля

При решении задач модуля используются данные формируемые в других модулях системы (выделены заливкой):

1. Образ оборудования – наименования машин;

2. Мастера – заявки на содержание ГГТР и месячных графиков.

3. Начальник цеха – согласование месячного графика с планом производства.

4. Зам по оборудованию – заявка на титул.

5. Отчет о тек. ремонте – перечень отремонтированных машин.

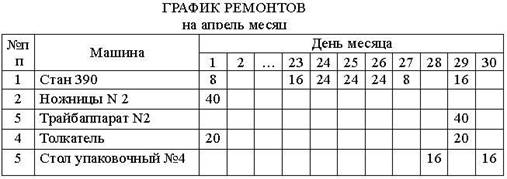

ГГТР содержит укрупненные данные по каждому ремонту, выполняемому в течение года, рисунок 1.1.

Рисунок 2.1 Пример ГГТР

Он детализирован по машинам и характеризует продолжительность, периодичность и трудоемкость их текущих ремонтов. В каждой клетке графика в числителе указывается продолжительность ремонта машины в часах, а в знаменателе количество ремонтников, необходимых для его выполнения. Годовой объем ремонтных работ, и их периодичность определяется структурой ремонтного цикла по каждой машине. Эта структура приведена во «Временном положении…», является нормативом и должна обязательно выполняться.

Среднемесячная продолжительность текущих ремонтов и их количество в течение месяца являются величиной постоянной и определяются руководством предприятия. Продолжительность конкретного ремонта определяется наиболее длительным ремонтным воздействием.

Подставим данные в формулу расчета среднемесячной продолжительности ремонтов, если годовой фонд времени на ремонты ножниц №2 составляет 384 часа:

Т ср. м = 384/12=32 часа

Значит среднемесячная продолжительность текущих ремонтов ножниц №2 равна 32 часам.

А из графика видно, что количество ремонтов в месяце – два; максимальная продолжительность ремонта – 24 часа.

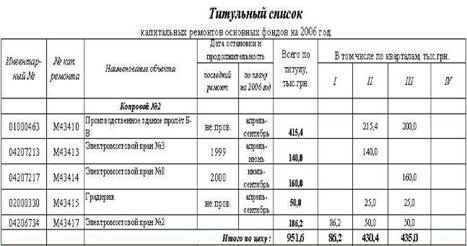

Также мы можем наглядно увидеть титульный список этого годового графика ремонтов, он показан на рисунке 1.3.

Рисунок 1.3 – Пример титула капитальных ремонтов

Здесь можно увидеть инвентарные номера оборудования, по которому планируется проводить ремонт, номер ремонта, наименование и суммы, планируемые затратить при проведении ремонта на каждую ремонтную единицу.

Разработанный титул утверждается главным механиком и техническим директором предприятия. В течение года он является основанием для определения сроков и стоимости капитальных ремонтов.

Месячный график ремонта включает детализированные данные о ремонтах машин с указанием даты и трудоемкости ремонтных воздействий (чел*час). Первая строка графика относится к стану в целом, и содержит о продолжительности его простоя (час) на ремонтах.

Здесь рассчитывается продолжительность межремонтного периода.

Пусть:

длительность межремонтного цикла данного стана «390» составляет 3 года или 3*365= 1095 дней;

количество средних и текущих ремонтов в этом периоде составляет 24.

А воспользовавшись формулой из теоретической части работы, рассчитаем продолжительность межремонтного периода:

t мр = 1095/24 ≈ 45,625 или 46 дней.

Также можно рассчитать номинальный фонд времени работы одной единицы оборудования, для этого используется специальная формула, она была пиведена в теоретичеаской части работы. Рассчитаем номинальный фонд работы стана «390», подставим данные в формулу:

Fн = (365–104–10) * 16 = 4016 часов.

В эти 4016 часов входит также время на ремонты и обслуживание станка, но если это время отнять, то получим действительный фонд рабочего времени станка.

Зная время оперативной работы стана «390», а оно будет равно номинальному фонду работы, так как стан работает без технологических перерывов. И рассчитаем длительность ремонтного цикла, воспользовавшись формулой и приложением из которого мы возьмем необходимые коэффициенты, применимые к нашему оборудованию. Подставим данные в формулу:

Тц = 4016 * 1*1*2*1,35*0,8*0,8 = 913,024 часа.

Что составляет около 23% всего оперативного времени станка.

Далее приведен пример месячного графика ремонтов отдельных единиц оборудования.

Рисунок 1.4 – Пример месячного графика ремонтов.

Здесь в строке «Стан 390» приведены продолжительность текущего ремонта (2, 29 числа) и капитальный ремонт (23..26 число).

3. Организационно – технические мероприятия.

Приказом директора завода создается штаб ремонта, на который возлагается руководство подготовкой и выполнением ремонта. Обычно в него входят представители доменного цеха, ремонтных цехов и организаций, проектного отдела, отдела снабжения и др.

В обязанности технического отдела входит подготовка проектного задания и ведомости дефектов, своевременная выдача заказов на металлоконструкции, оборудование, литье и металл, проверка сроков выполнения заказов и контроля за качеством изготовления, организация доставки всего оборудования на ремонтную площадку, решение в ходе ремонтов всех вопросов, связанных с проектом ремонта.

В обязанности мастера по огнеупорным работам входит выдача заказов на огнеупорные материалы, контроль за кладкой во время ремонта, разработка технологии и технологических инструкций на кладку всех узлов печи (если производится ремонт печи) и воздухонагревателей, разработка и организация технологического потока поступления всех огнеупорных материалов со складов комбината на ремонтную площадку и к ремонтным объектам.

В обязанности старшего электрика цеха входит выдача заказов на электрооборудование и кабели, контроля изготовления и доставки заказанного оборудования, контроля за качеством и сроками выполнения работ по электрооборудованию, наладка и настройка схемы загрузки печи или ремонтируемого оборудования.

В период подготовки начальник ремонта обеспечивает организацию и качество подготовительных, а в период ремонта – организацию работ и согласование между исполнителями ремонта.

Для выполнения капитальных ремонтов 1 и 2-го разрядов за 1–2 дня до остановки печи или оборудования прикомандировывают дополнительно необходимое количество человек для выполнения ремонта.

4. Пути повышения эффективности ремонтного хозяйства

Рассмотрев ряд мероприятий, которые осуществляются при планировании и проведении ремонтов на металлургическом предприятии, можно сказать, что это процесс довольно длительный и трудоемкий.

При составлении планов как годовых так и месячных, используется большое количество документации и различных форм. Используются нормативные показатели и невозможно себе представить, к примеру какое количество раз необходимо заглянуть в справочник к примеру по коэффициентам, что бы выбрать именно тот, который необходим. Поэтому я считаю, что осуществление таких расчетов невозможно без применения специального программного обеспечения, которое поможет значительно сократить время планирования ремонтов. Где программа, будет сама выбирать необходимые, ранее заложенные нормы и нормативы, которые используются при расчете.

Также предлагаем использовать ЭВМ при документообороте, так как мы увидели все пункты назначения, которые нужно пройти годовому или месячному плану – графику до его утверждения. А так, находясь на рабочем месте, возле компьютера можно по внутризаводской сети можно пересылать проекты разработанных планов.

Также мы увидели, что время, затрачиваемое на ремонты оборудования занимает около 25–35% всего его предполагаемого времени работы, а значит руководство должно уделять значительное внимание сокращению времени ремонтов, а это можно осуществить путем использования высоко квалифицированного персонала, оперативности принимаемых решений, либо достижений науки и техники.

Затраты на ремонт оборудования влияют на себестоимость производимой продукции, поэтому руководство должно позаботиться о том чтобы, общая стоимость ремонтов была как можно меньше.

Существует возможность значительней оптимизировать затраты на обслуживание оборудования: при условии, что возможно оперативно определить его техническое состояние. Это стало возможным с появлением современных диагностических средств. Ряд изготовителей ориентируют свое оборудования именно на такие подходы. В этом случае, мы все равно планируем (прогнозируем) обслуживание, только сроки и объем работ уточняются в зависимости от состояния оборудования. Мониторинг состояния оборудования позволяет предотвратить дополнительные затраты, связанные с поломками: оборудование своевременно получает необходимое обслуживание. Большинство систем «Управления ремонтами» имеют интерфейсы к системам мониторинга технического состояния. «1С:ТОиР» не является исключением. В настоящее время третьими производителями проработаны интерфейсы к таким системам(SCADA). Замечу, что переход к ремонтам по состоянию требует еще большей аккуратности, и такой переход крайне сложно осуществить без автоматизации.

Пути сокращения простоя оборудования в ремонтах – важная организационно-экономическая задача. Её решение приводит к уменьшению парка оборудования (или к увеличению выпуска продукции), повышению коэффициента его использования. Время простоя оборудования в ремонте сокращается при узловом и последовательно-узловом методах ремонта. При узловом методе ремонта отдельные узлы заменяются запасными (оборотными), заранее отремонтированными или новыми. Применение такого метода экономически целесообразно для ремонта одномодельного оборудования. При последовательно-узловом методе требующие ремонта узлы ремонтируются не одновременно, а последовательно, во время перерывов в работе станка (например, в нерабочие смены). Этот метод применим для ремонта оборудования, имеющего конструкционно-обособленные узлы, которые могут быть отремонтированы и испытаны раздельно (конвейерное оборудование литейных цехов, автоматы, агрегатные станки). Внедрение узлового и последовательно-узлового методов ремонта является важнейшим условием проведения трудоемких ремонтов в выходные и праздничные дни, а в условиях массового, особенно автоматизированного, производства это единственный путь выполнения капитального и других видов трудоемких ремонтов без остановки производства.

Прогрессивным направлением организации ремонтного хозяйства является создание ремонтных баз на предприятиях – изготовителях оборудования. При такой организации предприятия-изготовители становятся более заинтересованными в совершенствовании конструкций изделий, повышении их ремонтопригодности и износостойкости отдельных их частей. Особо важное значение имеет развитие фирменного ремонта такого оборудования, как станки с ЧПУ, автоматизированные и роботизированные комплексы.

Усовершенствовать организацию и планирование ремонтного хозяйства, можно за счет следующих мероприятий:

• сокращения времени простоя оборудования в ремонте;

• снижения себестоимости ремонта одной ремонтной единицы;

• увеличения оборачиваемости парка запасных частей;

• сокращения числа аварий, поломок и внеплановых ремонтов;

• внедрения прогрессивных технологических процессов, средств технологического оснащения, методов организации и планирования работ по техническому обслуживанию и ремонту оборудования;

• применения современных средств технической диагностики состояния оборудования (в том числе активного контроля);

• комплексной механизации и автоматизации работ по техническому обслуживанию и ремонту оборудования;

• паспортизации оборудования, аттестации работ и рабочих мест, автоматизированного учета и планирования ремонта, управления запасами запасных частей;

• совершенствования нормативной базы, планирования и учета в ремонтном хозяйстве на основе современных информационных технологий.

Вывод

Рассмотрев такое понятие как ремонт, его сущность и осуществление его непосредственно на металлургическом предприятии, провели расчеты, можно сказать о том, что это очень трудоемкий и материалоемкий процесс, но без него полноценное функционирование крупного производственного предприятия невозможно.

Так как металлургическое предприятие содержит большое количество различного оборудования, которое работает практически непрерывно или с небольшими перерывами, то отводится специальные цеха и подразделения для осуществления ремонтных работ. Большое количество персонала занимается таким видом работ, поэтому актуальность рассмотрения этой темы была доказана полностью.

На заводе применяется система планово – предупредительных ремонтов, но если прислушаться к мнению критиков и публикации на эту тему, можно выделить следующие недостатки типовой системы планово-предупредительного ремонта. К ним относятся:

– жесткая регламентированность межремонтных периодов, что позволяет гибко планировать вывод оборудования в ремонт.

– обязательность планового проведения капитального ремонта без составления экономического обоснования и определения его целесообразности.

– отсутствие эффективных методов и средств технической диагностики оборудования для уточнения сроков вывода оборудования в капремонт.

– использование единых нормативов расхода материалов без дифференциации условной единицы для станков и машин различного веса.

Однако полностью отказываться от системы ППР не следует. Изучение зарубежного опыта показывает, что в странах с развитой рыночной экономикой тоже используются элементы системы ППР. Так, на большинстве предприятий США применяется система планово-предупредительного обслуживания. Этой системой охватываются не все оборудование, а только наиболее высокопроизводительное и важное для производства, а для оборудования, имеющего дублеров, использовать систему ППР считается не выгодно.

По публикациям, посвященным проблемам совершенствования организации ремонтного обслуживания, складывается представление о больших объемах капитального ремонта, выполняемых ремонтно-механическими цехами. Однако на самом деле, несмотря на высокую степень изношенности оборудования, удельный вес капитального ремонта составляет в общем объеме ремонтных работ только 22%. Таким образом, почти 80% всего объема ремонтных работ выполняется децентрализовано, т. е. силами цеховых ремонтных баз. [12]

Как показал анализ, по многим видам оборудования расходы на капитальный ремонт значительно превышают стоимость оборудования. В то же время капитальный ремонт некоторых видов оборудования стоит недорого. Однако на основании расчетной стоимости капитального ремонта нельзя сделать вывод о его целесообразности (или нецелесообразности), поскольку в условиях кризисной ситуации большие затраты могут свидетельствовать о необходимости проведения ремонта, а незначительные – о несоответствии дефектным ведомостям, неполном устранении изношенных деталей в связи с отсутствием средств.

Только при объединении служб, выполняющих ремонт механической, электротехнической, теплотехнической и электронной частей оборудования, можно говорить об ответственном подходе к организации ремонта и его проведению. Централизованная система позволит реализовать все функции управления службой ремонта оборудования: организацию, планирование, координацию, учет и мотивацию.

Вывод цеховых механиков из под подчинения руководителям цехов основного производства создаст условия для осуществления единой технической политики в области ремонта оборудования: использования индустриальных методов ремонтных работ, специализации ремонтных бригад, применения передовых методов организации труда и его оплаты.

В типовой системе ППР учитываются ремонтные особенности каждой единицы оборудования, подлежащей техническому обслуживанию и ремонту, и на основании объективной оценки ее износа устанавливаются виды ремонта, их чередование, продолжительность ремонтных циклов, трудоемкость, стоимость, тарификацию работ.

Реализовать эти положения можно было, работая только на отечественном оборудовании, однако в настоящее время на многих предприятиях используется и зарубежная техника. Кроме того, при модернизации оборудование перестает соответствовать действующим стандартам, что исключает возможность применения типовой системы ППР. Поэтому сегодня значительная часть действующего парка оборудования не может быть охвачена единой системой ППР. Существенный физический износ отечественного оборудования из-за превышения сроков его службы также не позволяет использовать нормативы системы ППР, т. е. возникает необходимость разработки индивидуальных нормативов трудоемкости, затрат, межремонтных циклов.

Не менее важной является проблема совершенствования межремонтного технического обслуживания, т. к., по мнению автора, ремонтное и техническое обслуживание оборудования не могут рассматриваться как самостоятельные изолированные системы.

В этой связи большой интерес представляет опыт обслуживания оборудования японских промышленных фирм.

По примеру США в Японии в 1951 году началось внедрение системы профилактического обслуживания оборудования. Постепенно эта система превращалась в систему эксплуатационного обслуживания американского типа, суть которой заключалась в том, что функции непосредственно производственного характера выполняются на производстве, а эксплуатационные бригады несут полную ответственность за техническое обслуживание оборудования. Исключение составляет автоматизированное оборудование, операторы которого осуществляют профилактическое обслуживание самостоятельно.

Опыт японских фирм показывает, что применение общей эксплуатационной системы резко повышает эффективность производства. Так, издержки на обслуживание оборудования сократились на 30%, наличный производственный запас запчастей и инструмента уменьшился наполовину, а производительность, измеренная в объемах чистой продукции, увеличилась на 50%.

Одной из задач общей эксплуатационной системы является создание организационных структур, ответственных за состояние оборудования и обеспечивающих его надежную и эффективную эксплуатацию до стадии износа, в целях минимизации издержек за все время эксплуатации.

Анализ зарубежного опыта свидетельствует о необходимости полной централизации функций по ремонту и техническому обслуживанию основных фондов. Для этого требуется создать комплексную систему ремонтного и технического обслуживания оборудования, непосредственно подчиненную главному инженеру предприятия. Основой этой системы должно стать полное освобождение цехов основного производства от проведения ремонтного и технического обслуживания оборудования. Принципиально новыми задачами единой службы ремонтного и технического обслуживания оборудования являются:

Перенос центра тяжести с ремонтного на техническое обслуживание оборудования.

Разработка ремонтных нормативов, отличающихся от системы планово-предупредительного ремонта индивидуальным подходом с учетом особенностей конкретного производства.

Организация управления затратами.

Объединение всех специализированных бригад в рамках единого подразделения.

Для реализации этих задач потребуется организация специализированной диспетчерской службы и информационной системы с использованием вычислительной техники. Наиболее прогрессивным видом ремонтов являются ремонты по состоянию. Это вид ремонта проводится только в случае необходимости, когда режим работы оборудования переходит в режим аварийной эксплуатации. Такой режим работы оборудования можно определить при помощи датчиков контроля, которые установлены на оборудовании и соединены с системой управления ресурсами предприятия. По заранее определенным параметрам система выдает сообщение об изменении режима работы оборудования. Проведение ремонтов по состоянию позволяет сократить затраты на 25–30%. Но для выполнения таких ремонтов необходимо иметь оборудование оснащенное диагностическими датчиками. Далеко не все оборудование на современных предприятиях снабжено такими датчиками, поэтому для уменьшения затрат применяется комбинированный вид ремонта. По плану делаются техническое обслуживание с одновременным сбором информации по оборудованию, которая заносится в систему. Это позволяет также сэкономить затраты на ремонт оборудования не оснащая его датчиками контроля.

Для предприятий в нашей стране при современных условиях функционирования естественно полной автоматизации добиться невозможно, так как это дорогостоящий процесс, но если мы хотим быть конкурентоспособными на мировом рынке, нам необходимо предпринимать меры по усовершенствованию организации системы ремонтного хозяйства.

Список использованной литературы

1. \Петрович Й.М, Захарчин Г.М., Буняк С.О., Організація виробництва: Практикум. - Київ: Центр навчальної літератури. 2005. – 336 с. [247–250]

2. \Петрович Й.М, Захарчин Г.М, Організація виробництва: Підручник. – Львів: «Магнолія плюс», 2005. - 400 с. [354–362]

3. Організація виробництва: Навч. посібник / В.О. Онищенко, О.В. Редкін, А.С. Старовірець, В.Я. Чевганова. – К: Лібра, 2005 226 с. [396–303]

4. Семенов Г.А., Станчевский В.К., Панкова М.О., Семенов А.Г., Гребінець К.М. Організація і планування на підприємстві: Навч. посіб. – К: Цент навчальної літератури, 2006. – 528 с. [419–423]

5. «Организация, планирование и управление на предприятиях черной металлургии», Писчиков М.М., М., «Металлургия», 1976. - 424 с.

6. Фатхутдинов Р.А., Оргпнизация произхводства: Учебник. – М., ИНФРА-2001 – 672с.

7. Кожекин Г.Я., Синица Л.М., Оргпнизация производства: Учебное пососбие. – Мн.: ИП «Экоперспектива», 1998 г. – 334 с.

8. Курочкин А.С., организация производства: Учебное пособие. – К: МАУП, 2001, 216 С.

9. Организация и планирование машиностроительного производства (производственный менеджмент): Учебник / К.А. Горячева, М.К. Захарова, Л.А. Одинцова и др.; ПОД РЕДАКЦИЕЙ ю.в. Скворцова, Л.А. Некрасова.-М: Высш. шк., 2003 – 470 с.

10. Еремин В.Н, Ремонт доменных печей. М - 1968 г.

11. Метс А.Ф., Организация и планирование предприятий черной металлургии, М. 1986 г.

12. Проников А.С., Износ и долговечность станка. М. – 1957 г.