Курсовая работа: Расчет редуктора привода стружкоуборочного конвейера

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ УКРАИНЫ

ДОНЕЦКИЙ НАЦИОНАЛЬНЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

Механический факультет

Кафедра ОПМ

КУРСОВОЙ ПРОЕКТ

по дисциплине "Взаимозаменяемость, стандартизация и технические измерения"

на тему : "Расчет редуктора привода стружкоуборочного конвейера"

Выполнила : ст. гр. МС – 04 Н

Ращупкина Е.А.

Нормоконтролер

Донецк – 2007

РЕФЕРАТ

Пояснительная записка содержит страницу, таблицы, рисунков, 9 источников.

Цель работы: разработать и обосновать технические требования для сборочной единицы.

Приведено техническое описание сборочной единицы, технические требования к ней; произведено обоснование и выбор посадок гладких цилиндрических соединений, подшипников качения, шпоночных, шлицевых и резьбовых соединений; произведен размерный анализ сборочной единицы; приведено обоснование технических требований на детали сборочной единицы; приведен выбор и расчет калибров для контроля гладкого цилиндрического соединения и выбраны универсальные измерительные средства для контроля размеров зубчатого колеса; выбран комплекс показателей и приборов для контроля точности зубчатого колеса.

ШПОНКА, КАЛИБР, ДОПУСК, РАЗМЕРНАЯ ЦЕПЬ, ОТКЛОНЕНИЕ, ПОСАДКА, НАТЯГ, ЗАЗОР, ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ, РАЗМЕР, СОЕДИНЕНИЕ. КАЛИБР-СКОБА

СОДЕРЖАНИЕ

ВВЕДЕНИЕ

1. ТЕХНИЧЕСКОЕ ОПИСАНИЕ СБОРОЧНОЙ ЕДИНИЦЫ

2. ИСХОДНЫЕ ДАННЫЕ

3. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ К СБОРОЧНОЙ ЕДИНИЦЕ

4. ОБОСНОВАНИЕ И ВЫБОР ПОСАДОК

4.1 Посадки гладких цилиндрических соединений

4.2 Посадки подшипников качения

4.3 Посадки шпоночных соединений

4.4 Посадки резьбовых соединений

5. РАЗМЕРНЫЙ АНАЛИЗ СБОРОЧНОЙ ЕДИНИЦЫ

6. ОБОСНОВАНИЕ ТЕХНИЧЕСКИХ ТРЕБОВАНИЙ

6.1 Промежуточный вал

6.2 Зубчатое колесо

7. КОНТРОЛЬ РАЗМЕРОВ ДЕТАЛЕЙ

7.1 Выбор универсальных измерительных средств

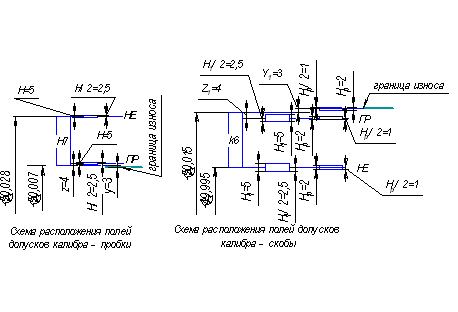

7.2 Расчет размеров калибров для гладкого цилиндрического соединения

8. КОНТРОЛЬ ТОЧНОСТИ ЗУБЧАТОГО КОЛЕСА

ВЫВОДЫ

ПЕРЕЧЕНЬ ССЫЛОК

ВВЕДЕНИЕ

Ускорение социально-экономического развития государства УКРАИНА предусматривает всемерную интенсификацию производства на основе научно-технического прогресса. В последнее время значительно увеличился выпуск новых видов машин, приборов, отвечающих современным требованиям. Это стало возможным не только за счет совершенствования их конструкции и технологии изготовления, но и в результате широкого использования внутриотраслевой и межотраслевой специализации на основе унификации и стандартизации изделий, их агрегатов и деталей, применения методов комплексной и опережающей стандартизации, внедрения системы управления качеством и аттестации продукции, системы технологической подготовки производства.

При проектировании новых современных машин и механизмов конструктор постоянно пользуется стандартами, с их помощью рассчитывает оптимальную точность изготовления, шероховатость поверхности и другие параметры. Применяя прогрессивные опережающие стандарты, разработчик закладывает в технологическую документацию новейшие достижения науки и техники с целью создания экономичных и технически совершенных конструкций.

Поэтому целью данной курсовой работы является закрепление теоретических знаний по дисциплине "Взаимозаменяемость, стандартизация и технические измерения" и практическое освоение действующих стандартов. В данной работе рассматривается узел промежуточного вала 3-х ступенчатого редуктора.

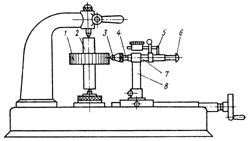

Промежуточный вал 1 сборочной единицы (рис.2.1, 3-х ступенчатого цилиндрического редуктора ) предназначен для передачи крутящего момента от промежуточного вала на выходной вал редуктора и затем на рабочий орган. Передача вращения осуществляется через цилиндрические передачи.

Опоры вала — радиально – упорные роликовые конические подшипники 5 серии 3007108А ГОСТ 27365 - 87, которые нагружены радиальной и осевой нагрузками.

Для фиксации наружных колец подшипников в корпусе редуктора 7 используются крышки 6 на винтах, которые обеспечивают защиту от попадания пыли, а также служат для удержания внутреннего кольца подшипника от смещения.

Порядок сборки сборочной единицы: на вал 1 устанавливаются зубчатое колесо 3 и шестерня 2, которые с одной стороны упираются в упорный бурт вала, а с другой стороны фиксируются дистанционными втулками 4; устанавливаются подшипники (5) №3007108 и фиксируются на валу. Затем вал устанавливается в корпус 7 и фиксируется при помощи крышек 6.

Рис.2.1 Сборочная единица

Промежуточный вал трехступенчатого редуктора.

Модуль 4мм, межосевое расстояние 280мм, число зубьев 104.

Назначаем в зависимости от окружной скорости степень точности зубчатого колеса поз. 2 и вала 1 [4, с. 835, табл. 5.2]:

![]() — 9 степень точности.

— 9 степень точности.

где v — окружная скорость передачи, м/с;

dw — диаметр начальной окружности, мм;

n — частота вращения, мин–1.

Определяем величину бокового зазора и вид сопряжения для зубчатого колеса поз. 2 согласно [4, с. 873].

Величина бокового зазора, соответствующая температурной компенсации определяется по [4, с. 873, формула (5.15)]:

jn1 = aw[aр1(t1 – 20°) – aр2(t2 – 20°)]2sina = = 280[11,2×10–6×(55° – 20°) – 10×10–6×(30° – 20°)] × 2 × sin20° = 0,056 мм = 56мкм,

где aw — межосевое расстояние, мм. aw = 280мм; .;

t1, t2 — предельная температура соответственно зубчатого колеса и корпуса,°C. t1 = 55°C; t2 = 30°C;

aр1, aр2 — коэффициенты линейного расширения для материалов соответственно зубчатого колеса и корпуса. aр1 = 11,2 × 10–6 мм/°C; aр2 = 10 × 10–6 мм/°C [3, с. 188, табл. 1.62].

Боковой зазор для размещения слоя смазки принимаем по [4, с. 873, формула (5.17)]:

jn2 = 10mn = 10 × 4 = 40 мкм.

Таким образом, гарантированный боковой зазор выбираем из соотношения[4, с. 873, формула (5.18)] по [4, с. 863, табл. 5.16]:

jnmin = 130 мкм ³ jn1 + jn2 = 56 + 40 = 96 мкм.

Следовательно, вид сопряжения С, отклонение межосевого расстояния ±fа = ±65 мкм,

В процессе эксплуатации передачи должна работать плавно, без шума.

Осевая игра — осевое перемещение кольца подшипника из одного крайнего положения в другое при неподвижном парном кольце. Выбирается в зависимости от эксплуатационных характеристик опор (грузоподъемности, быстроходности, габаритных размеров, условий монтажа и регулирования подшипников, посадочных натягов, температурных колебаний в узле, вида смазки). Принимаем осевую игру 1...2 мм.

4.1 Посадки гладких цилиндрических соединений

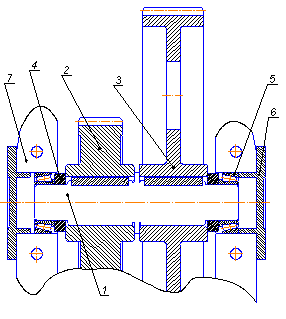

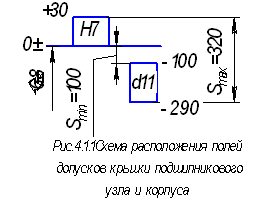

Назначаем посадку крышки

подшипникового узла в корпус по рекомендациям [3, с. 309]: ![]() — посадка с зазором —

предназначена для подвижных соединений, не требующих точности перемещения, и

для неподвижных грубоцентрированных соединений. Проведем анализ посадки.

— посадка с зазором —

предназначена для подвижных соединений, не требующих точности перемещения, и

для неподвижных грубоцентрированных соединений. Проведем анализ посадки.

Æ68H7 ES = +0,03мм; EI = 0 мм [3, с. 117, табл. 1.36];

Æ68d11 es = –0,10мм; ei = –0,29мм [3, с. 88, табл. 1.28].

Допуск размера для вала Td и для отверстия TD [3, с.16, формула (1.15)—(1.16)], мм:

Td = es – ei = – 0, 10 – (–0, 29) = - 0, 19 мм;

TD = ES – EI = 0, 03 – 0 = 0, 03 мм.

Определяем минимальный Smin и максимальный зазор в посадке Smax [3, с. 18, формула (1.21)—(1.22)], мм:

Smin = EI – es = 0 – (–0, 10) = 0, 10 мм;

Smax = ES – ei = 0,03– (–0, 29) = 0, 32 мм.

Допуск зазора TS [3, с. 17, формула (1.23)], мм:

TS = Smax – Smin = 0, 32 – 0, 10 = 0, 22мм.

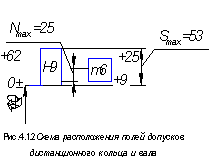

Назначаю

посадку дистанционного кольца на вал по рекомендации [6, с.91]. Так как поле

допуска вала задано в связи с установкой подшипника, в соединении поле допуска

отверстия кольца H9: соединение ![]() .

.

Эта посадка обеспечивает беспрепятственную установку дистанционного кольца на вал.

Предельные отклонения:

отверстия Æ40H9 ES = +0,062 мм; EI = 0,0 мм [5, с. 79];

вала Æ40m6 es = +0,025 мм; ei = 0,009 мм [5, с.63].

Предельные зазор и натяг в соединении:

Nmax= es – EI = 0,025 – 0,0 = 0,025 мм;

Smax = ES – ei = 0,062– 0,009 = 0,053мм.

Допуск посадки TS , мм:

TS = Smax – Smin = 0,053– (–0,025)= 0,078мм.

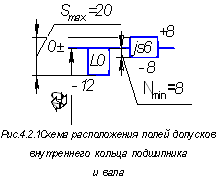

4.2 Посадки подшипников качения

Вал монтируется на радиально – упорные роликовые конические серии 3007108А ГОСТ 27365 - 87 со следующими параметрами (рис. 4.1): d = 40 мм; D = 68 мм; B = 22 мм; r = 2мм; C = 28400 Н [5 , с. 38, табл. 2].

Выбираем посадки по интенсивности радиальной нагрузки по посадочной поверхности при циркуляционном нагружении. Интенсивность нагрузки рассчитываем по [4, с. 814, формула (4.25)]:

![]() ,

,

где R — радиальная реакция опоры на подшипник, кН.

b — рабочая ширина посадочного места, м. b = B – 2r =22 – 2 × 2= 18 мм = 0,018 м;

kп — динамический коэффициент посадки. kп = 1.

F — коэффициент, учитывающий степень ослабления посадочного натяга. F = 1;

FA — коэффициент неравномерности распределения радиальной нагрузки R между рядами роликов. FA = 1.

Выбираем поле допусков для вала по [4, с. 818, табл. 4.82] Æ40js6; для отверстия по [4, с. 816, табл. 4.79] Æ68H7. В результате получили посадки

![]() и

и ![]() .

.

Проанализируем эти посадки.

Æ40L0 ES = 0 мм; EI = –0,012 мм [4, с. 806, табл. 4.70];

Æ40js6 es = +0,008 мм; ei = - 0,008 мм [3, с. 91, табл. 1.29].

Допуск размера для вала Td и для отверстия TD [3, с.16, формула (1.15)—(1.16)], мм:

Td = es – ei = 0,008 – (- 0,008) = 0,016мм;

TD = ES – EI = 0 – (–0,012) = 0,012 мм.

Определяем минимальный Nmin и максимальный натяг в посадке Nmax [3, с. 18, формула (1.24)—(1.25)], мм:

Nmax = es – EI = 0,008 – (–0,012) = 0,020мм;

Nmin = ei – ES = - 0,008 – 0 = - 0,008 мм.

Допуск натяга TN [3, с. 18, формула (1.26)], мм:

TN = Nmax – Nmin = 0,020 –( - 0,008) = TD + Td = 0,016 + 0,012 = 0,028 мм.

Æ68H7 ES = +0,030 мм; EI = 0 мм [3, с. 117, табл. 1.36];

Æ68l0 es = 0 мм; ei = –0,013 мм [4, с. 808, табл. 4.72].

Допуск размера для вала Td и для отверстия TD [3, с.16, формула (1.15)—(1.16)], мм:

Td = es – ei = 0 – (–0,013) = 0,013 мм;

TD = ES – EI = 0,030 – 0 = 0,030 мм.

Определяем минимальный Smin и максимальный зазор в посадке Smax [3, с. 18, формула (1.21)—(1.22)], мм:

Smin = EI – es = 0 – 0 = 0 мм;

Smax = ES – ei = 0,030 – (–0,013) = 0,043 мм.

Допуск зазора TS [3, с. 17, формула (1.23)], мм:

TS = Smax – Smin = 0,043– 0 = TD + Td = 0,043 мм.

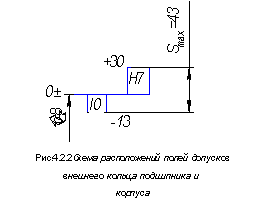

4.3 Посадки шпоночных соединений

Для передачи

нагрузки с зубчатых колес на вал применено шпоночное соединение. Для шпоночного

соединения (Шпонка 16x10x63

ГОСТ 23360-78) принимаем для массового производства нормальное соединение [4,

с. 774, табл. 4.53]: паза вала со шпонкой ![]() и

паза втулки со шпонкой

и

паза втулки со шпонкой ![]() .

Проанализируем эти посадки.

.

Проанализируем эти посадки.

16h9 es = 0 мм; ei = –0,043 мм [3, с. 86, табл. 1.28].

Td = es – ei = 0 – (–0,052) = 0,052 мм.

16N9 ES = 0 мм; EI = –0,043 мм [3, с. 127, табл. 1.37].

TD = ES – EI = 0 +0,043 = 0,043 мм;

Smax = ES – ei = 0 – (–0,043) = 0,043 мм;

Nmax = es – EI = 0 – (–0,043) = 0,043 мм;

TN = TS = Smax + Nmax = TD + Td = 0,043 + 0,043 = 0,086 мм.

16Js9 ES = + 0,022 мм; EI = – 0,022 мм [3, с. 44, табл. 1.8].

TD = ES – EI = 0,022 – (–0,022) = 0,044 мм.

Smax = ES – ei = 0,022 – (–0,043) = 0,065 мм;

Nmax = es – EI = 0 – (–0,022) = 0,022 мм;

TN = TS = Smax + Nmax = 0,044 + 0,022 = TD + Td = 0,043 + 0,043 = 0,086 мм.

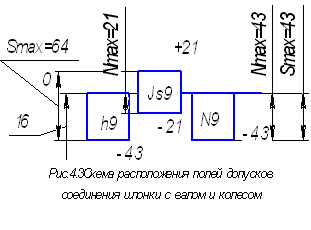

4.4 Посадки резьбовых соединений

Для крепления крышек

подшипников к корпусу редуктора применяется резьбовое соединение винтами М10. В

данном случае герметичность соединения не требуется, а наличие зазора

способствует более равномерному распределению нагрузки между витками резьбы,

предотвращает заклинивание, уменьшает трение, компенсирует возможные перекосы

резьбы. Исходя из этого назначаю посадку резьбы с зазором ![]() . Номинальный диаметр резьбы

d (D) = 10 мм. Шаг резьбы р = 1,75 мм. Допуски диаметров резьбы

для 6-й степени точности при нормальной длине свинчивания определяем по [5,

с.161…162 ]:

. Номинальный диаметр резьбы

d (D) = 10 мм. Шаг резьбы р = 1,75 мм. Допуски диаметров резьбы

для 6-й степени точности при нормальной длине свинчивания определяем по [5,

с.161…162 ]:

Td 2 = 150 мкм = 0,15 мм; ТD2 = 200 мкм= 0,2 мм;

Тd = 265 мкм = 0,265 мм; ТD = не нормируется;

Td1 = не нормируется; ТD1 = 335 мкм = 0,335 мм.

Определяю предельные отклонения резьбы [5, с.158 ]:

d: es = - 0,034 мм; ei = - 0,299 мм;

d2: es = - 0,034 мм; ei = -0,184 мм;

d1: es = - 0,034 мм; ei = не нормируется;

D: ES = не нормируется; EI = 0 мм;

D2: ES = 0,2 мм; EI = 0 мм;

D1: ES = 0,335 мм; EI = 0 мм.

Определяем средний и внутренний диаметры резьбы по [2, с.144]:

d 2 (D 2) = d – 2 + 0,863 = 10 – 2 – 0,863 = 8,863 мм;

d1 (D1) = d – 2 + 0,106 = 10 – 2 + 0,106 =8,106 мм.

Определяю предельные размеры наружной резьбы (болта):

d 2 max = d2 + es = 8,863 – 0,034 = 8,829 мм;

d 2 min = d2 + ei = 8,863 – 0,184 = 8,679 мм;

d1 max = d1 + es = 8,106 – 0,034 = 8,072 мм;

d1 min = d1 + ei = не нормируется;

d max = d + es = 10 – 0,034 = 9,966 мм;

d min = d + ei = 10 – 0,299 = 9,701 мм.

Определяю предельные размеры внутренней резьбы (резьбовое отверстие):

D 2 max = D2 + ES = 8,863 + 0,2 = 9,063 мм;

D 2 min = D2 + EI = 8,863 + 0 = 8,863 мм;

D 1 max = D1 + ES = 8,106 + 0,335 = 8,444 мм;

D1 min = D1 + EI = 8,106 + 0 = 8,106 мм;

D max = не нормируется;

D min = D + EI = 10 + 0 = 10,0 мм.

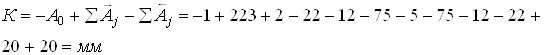

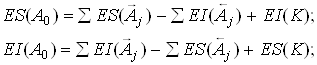

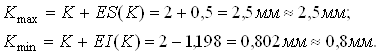

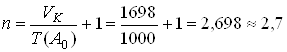

5 . РАЗМЕРНЫЙ АНАЛИЗ СБОРОЧНОЙ ЕДИНИЦЫ

Размерный анализ сборочной единицы заключается в составлении размерной цепи и решении прямой задачи, заключающемся в определении допусков и предельных отклонений составляющих звеньев по известным номинальным размерам всех звеньев и предельным размерам исходного звена, в качестве которого принят осевой зазор между внутренним кольцом подшипника и кольцом удерживающим подшипник.

Размерный анализ сборочной единицы будем производить методом регулирования, при котором предписанная точность исходного (замыкающего) размера достигается преднамеренным изменением (регулированием) величины одного из заранее выбранных составляющих размеров, называемого компенсатором [7, с.169]. Для заданной сборочной единицы (рис. 12) роль компенсирующих размеров выполняют прокладки.

Размерная цепь приведена в приложении.

Для нормальной работы радиально

– упорные роликовые конические подшипников между крышкой и торцом подшипника

необходимо обеспечить зазор для компенсации теплового расширения вала. Величину

зазора принимаю равной А0 = 0,1…0,25 мм. На рисунке 12 представлена

размерная цепь с исходным звеном А0. Звенья ![]() – увеличивающие,

– увеличивающие, ![]() - уменьшающие.

- уменьшающие.

Сумма размеров звеньев

![]() является компенсатором.

Номинальные

является компенсатором.

Номинальные

размеры звеньев цепи, их характеристики, отклонения и допуски приведены в таблице 1.

Таблица 1.- К расчету размерной цепи методом регулирования

| Звено |

Номинальный размер, мм |

Характер звена |

Верхнее отклонение ЕS, мкм |

Нижнее отклонение EI, мкм |

Допуск Т, мкм |

|

А1 |

22 | уменьшающий | |||

|

А2 |

12 | уменьшающий | |||

|

А3 |

75 | уменьшающий | |||

|

А4 |

5 | уменьшающий | |||

|

А5 |

75 | уменьшающий | |||

|

А6 |

12 | уменьшающий | |||

|

А7 |

22 | уменьшающий | |||

|

А8 |

20 | увеличивающий | |||

|

А9 |

1 | увеличивающий | |||

|

А10 |

223 | увеличивающий | |||

|

А11 |

1 | увеличивающий | |||

|

А0 |

0,1 | замыкающее | |||

|

А12 |

20 | увеличивающий |

Определяем номинальный размер компенсатора:

![]()

Номинальный размер k: А13 0= 39 мм.

На изготовление всех размеров (деталей) размерной цепи назначаю допуски по 10 квалитету. Определяем величины допусков на изготовление всех деталей и проставим предельные отклонения в тело деталей, то есть по ходу обработки сопрягаемых поверхностей [3, с.44]. Звено А3 А11 является шириной кольца подшипника и допускаемые отклонения его по ГОСТ 520-71 [2, с.273] равны: es = 0 мм; ei = -0,120 мм = - 120 мкм. А5 А6 А8 А9 es = 0 мм; ei = -0,120 мм

Сумма допусков составляющих звеньев:

![]()

Допуск замыкающего

звена: ![]()

![]()

Предельные отклонения компенсатора:

![]()

![]() ;

;

![]()

![]()

![]() ;

;

![]() .

.

Определим величину компенсации ![]() :

:

![]()

![]()

Проверяю расчет:

![]() .

.

Рассчитываю предельные размеры компенсатора:

Принимаю ![]() за

постоянную прокладку.

за

постоянную прокладку.

Количество сменных прокладок:

Толщина сменных прокладок:

![]()

Проверим расчет компенсатора:

![]() ,2>

,2>![]() .

.

Условие выполняется. Таким образом, в комплект входят постоянная прокладка толщиной 0,8 мм мм и 3 сменных прокладок толщиной 0,57 мм.

6 . ОБОСНОВАНИЕ ТЕХНИЧЕСКИХ ТРЕБОВАНИЙ

Степени точности формы цилиндрических поверхностей в зависимости от квалитета допуска диаметра и относительной геометрической точности определяем по [4, с. 395, табл. 2.20]

Допуск цилиндричности посадочных мест под подшипники качения класса точности 0 [2, с. 40, табл. 3]:

Tф = 0,3Td = 0.3 × 0,03 = 0,006 @ 0,006 мм.

Допуск соосности посадочных поверхностей вала(под подшипники качения) 0,08 мм [3, с. 443, табл. 2.40].

Соосность посадочных мест для зубчатого колеса относительно общей оси посадочных поверхностей для подшипников качения [3, с. 443, табл. 2.40]: 0,08 мм.

Шероховатость шейки и торца вала под подшипники Ra0.8 и Ra3,2 [5, с. 156, табл. 1].

Допуск параллельности плоскости симметрии шпоночного паза относительно его оси принимаем в зависимости от допуска на ширину паза по [3, с. 414, табл. 2.28]:

dп = 0,5Tш = 0,5×0,025 = 0,0125 @ 0,0125 мм.

Допуск симметричности шпоночного паза относительно его оси принимаем в 4 раза больше допуска dп по [3, с. 443, табл. 2.40]:

dс = 4dп = 4×0,0125= 0,05мм.

Отклонения шпоночного паза (d – t1)–0,2 [4, с. 776, табл. 4.54].

Допуски перпендикулярности торцов для подшипников принимаем Т = 0,03мм [2, с. 39, табл. 2].

6.2 Зубчатое колесо

Допуск круглости и цилиндричности базового отверстия определяем в зависимости от допуска размера [3, с. 393, табл. 2.18]:

T = (0,25...0,4)Td = (0,25...0,4) × 0,050 = 0,0125...0,02мм. Принимаем 0,02мм.

Допуск торцового биения зубчатого венца на диаметре делительной окружности:

![]() [4, с. 879, табл. 5.27] и [3, с. 414, табл. 2.28].

[4, с. 879, табл. 5.27] и [3, с. 414, табл. 2.28].

Допуск радиального биения внешней поверхности цилиндрического колеса определяем по [3, с. 443, табл. 2.40]: T = 0,16 мм для da = 433 мм.

Допуск торцевого биения торца ступицы определяем по [3, с. 414, табл. 2.28]: T = 0,06 мм для диаметра ступицы dст =85 мм.

Допуск симметричности dс и параллельности dп шпоночного паза см. п. 6.1.

Отклонения шпоночного паза (d+t2)+0,3 [4, с. 776, табл. 4.54].

Допуск на радиальное

биение зубчатого венца Fr = 105 мкм [4, с. 845, табл. 5.7]. степень

точности 9-С; толщина зуба по постоянной хорде ![]() , высота

, высота ![]() мм

[4, с. 882, табл. 5.29].

мм

[4, с. 882, табл. 5.29].

7 ю КОНТРОЛЬ РАЗМЕРОВ ДЕТАЛЕЙ

Для заданной детали вал выбираем универсальные измерительные средства для контроля ее размеров. При выборе измерительных средств учитываем допускаемую погрешность измерения Dизм [2, с. 244, табл. 4], которая зависит от допуска на размер IT [3, с. 44, табл. 1.8], должна быть больше или равна предельной погрешности прибора Dlim. Выбранный измерительный инструмент сводим в табл. 7.1.

Таблица 7.1 — Выбор универсальных измерительных средств

| Размер | IT, мкм |

Dизм, мм |

Dlim, мм |

Пределы измерения, мм | Условное обозначение |

| 34h14 | 620 | 0,14 | ±0,1 | 0—125 |

Штангенциркуль ШЦ–I–125–0,1* |

| 151h14 | 1000 | 0,2 | ±0,1 | 0—160 |

Штангенциркуль ШЦ–III –160–0,1* |

| 223h14 | 1150 | 0,240 | ±0,1 | 0—630 |

Штангенциркуль ШЦ–III –630–0,1* |

| Æ40к6 | 16 | 0,007 | ±0,005 | 25—50 | Микрометр МК-50-2 |

| Æ50h6 | 16 | 0,007 | ±0,005 | 50—75 | Микрометр МК-1 50-75 |

| Æ67h6 | 19 | 0,005 | ±0,002 | 50—75 | Микрометр МК-1 50-75 |

Примечания:

1. Инструменты, помеченные одной звездочкой, выполнены по ГОСТ 166-80 и выбраны по [8, с. 69, табл. 9].

ШЦ–I — штангенциркуль с двусторонним расположением губок для измерения наружных и внутренних размеров и с линейкой для измерения глубин. ШЦ–III — штангенциркуль с односторонним расположением губок для измерения наружных и внутренних размеров.

При измерении поверхности микрометра приводятся в соприкосновение с поверхностями изделия. За результат измерения принимается алгебраическая сумма отсчетов по шкалам микрометра.

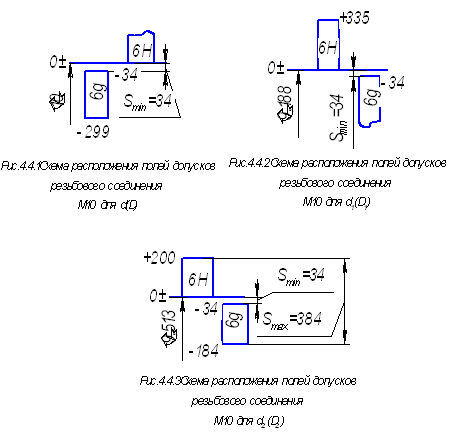

7.2 Расчет размеров калибров для гладкого цилиндрического соединения

Калибры применяют не для определения числового значения контролируемого параметра, а для определения того, выходит ли величина контролируемого параметра за нижнее или верхнее допустимое значение его или находится между двумя допустимыми пределами.

Согласно действующим стандартам калибры имеют следующие обозначения:

| ПР | — | проходной рабочий калибр; |

| НЕ | — | непроходной рабочий калибр; |

| К–ПР | — | контрольный калибр для проходного рабочего (нового) калибра; |

| К–НЕ | — | контрольный калибр для непроходного рабочего калибра; |

| К–И | — | контрольный калибр для контроля износа проходной стороны рабочего калибра и др. |

Калибры К–ПР, К–НЕ для гладких цилиндрических изделий должны проходить без усилия и без качки; калибр К–И — непроходной.

В данной курсовой работе

необходимо рассчитать калибр-пробку и калибр-скобу для отверстия ![]() и для вала

и для вала ![]() .

.

Для расчета размеров калибров выберем по [2, с. 266—269, табл. 1] следующие данные:

– смещение поля допуска калибра внутрь поля допуска детали Z (Z1) и a (a1);

– допустимый выход размера изношенного калибра за границу поля допуска калибра-пробки Y и калибра-скобы Y1;

– допуск на изготовление калибра-пробки H и калибра скобы H1;

– допуск на изготовление контркалибра для пробки Hp.

Предельные размеры для

отверстия ![]() :

:

Dmax = D + ES = 50 + 0.025= 50.025 мм; Dmin = D + EI = 50 + 0 = 50 мм.

По [2, с. 266—269, табл. 1] для IT7 и интервала размеров 50-80 мм находим данные для расчета калибров Z = 0,004 мм; Y = 0,003 мм; a = 0 мм; H = 0,005. Формулы для расчета размеров калибров по [2, с. 270, табл. 2].

Предельные размеры проходного нового калибра-пробки:

ПРmax = Dmin + Z + H / 2 = 50 + 0,004 + 0,005 / 2 =50,0065 мм;

ПРmin = Dmin + Z – H / 2 = 50 + 0,004 – 0,005 / 2 = 50,0015 мм.

Исполнительный размер калибра-пробки ПР 50,0065-0,005 (Пробка 8133-00962 H7 ГОСТ 14810-69).

Наименьший размер изношенного проходного калибра-пробки:

ПРизн = Dmin – Y =50– 0,003 = 49,997 мм.

Когда калибр ПР будет иметь этот размер, его нужно изъять из эксплуатации.

Предельные размеры непроходного нового калибра-пробки:

НЕmax = Dmax + H / 2 = 50,025 + 0,005/ 2 = 50,0275 мм;

НЕmin = Dmax – H / 2 = 50,025 – 0,005/2= 50,0225 мм.

Исполнительный размер

калибра-пробки НЕ 50,0275-0,005 (Пробка 8133-0962 H7 ГОСТ 14810-69). Предельные размеры для вала ![]() :

:

dmax = d + es = 50 + 0,021 = 50,021 мм; dmin = d + ei = 50 + 0,002 = 50,002 мм.

По [2, с. 266—269, табл. 1] для IT6 и интервала размеров 30-50 мм находим данные для расчета калибров a1 = 0 мм; Z1 = 0,004 мм; Y1 = 0,003 мм; H1 = 0,005; Hp = 0,002 мм. Формулы для расчета размеров калибров по [2, с. 270, табл. 2].

Предельные размеры проходного нового калибра-скобы:

ПРmax = dmax – Z1 + H1 / 2 = 50,021 – 0,004 + 0,005 / 2 = 50,0195 мм;

ПРmin = dmax – Z1 – H1 / 2 = 50,021 – 0,004 – 0,005 / 2 = 50,0145 мм.

Исполнительный размер калибра-скобы ПР 50,0145+0,005.

Наибольший размер изношенного проходного калибра-скобы:

ПРизн = dmax + Y1 = 50,021 + 0,003 = 50,024 мм.

Когда калибр ПР будет иметь этот размер, его нужно изъять из эксплуатации.

Предельные размеры непроходного нового калибра-скобы:

НЕmax = dmin + H1 / 2 = 50,002 + 0,005/ 2 = 50,0045 мм;

НЕmin = dmin – H1 / 2 = 50,002 – 0,005 / 2 = 49.9995 мм.

Исполнительный размер калибра-скобы НЕ 49.9995+0,005 (Скоба 8113-0140 k6 ГОСТ 18360-93). Предельные размеры проходного контркалибра:

К–ПРmax = dmax – Z1 + Hp / 2 = 50,021 – 0,004 + 0,002 / 2 = 50,018мм

К–ПРmin = dmax – Z1 – Hp / 2 = 50,021 – 0,004 – 0,002 / 2 = 50,016 мм.

Исполнительный размер контркалибра К–ПР 50,018–0,002.

Предельные размеры контркалибра контроля износа:

К–Иmax = dmax + Y1 + Hp / 2 = 50,021 + 0,003 + 0,002 / 2 = 50,025 мм;

К–Иmin = dmax + Y1 – Hp / 2 = 50,021 + 0,003 – 0,002 / 2 = 50,023 мм.

Исполнительный размер контркалибра К–И 50,025–0,002.

Предельные размеры непроходного контркалибра:

К–НЕmax = dmin + Hp / 2 = 50,002 + 0,002 / 2 = 50,003 мм;

К–НЕmin = dmin – Hp / 2 = 50,002 – 0,002 / 2 = 50,001 мм.

Исполнительный размер контркалибра К–НЕ 50,003–0,002.

Таблица 7.2 — Расчет размеров калибров

| Наименование калибра | Предельные размеры, мм | Исполнительный размер, мм | ||

| наибольший | наименьший | изношенный | ||

| Пробка | ||||

| ПР | 50.0065 | 50.0015 | 49.997 |

50.0065-0.005 |

| НЕ | 50.0275 | 50.0225 | — |

50.0275-0.005 |

| Скоба | ||||

| ПР | 50.0195 | 50.0145 | 50.024 |

50.0145+0.005 |

| НЕ | 50.0045 | 49.9995 | — |

49.9995+0.005 |

| Контркалибр | ||||

| К–ПР | 50.018 | 50.016 | — |

50.018-0.002 |

| К–НЕ | 50.003 | 50.001 | — |

50.003-0.002 |

| К–И | 50.025 | 50.023 | — |

50.025-0.002 |

Рис. Схема расположения полей допусков для калибра пробки и калибра скобы

Проверяем цилиндрическое

прямозубое колесо с mn = 4,0

мм; z = 104; x=0; d = 425

мм; степень точности 9–С; толщина зуба по постоянной хорде ![]() [4, с. 871—872, табл. 5.21 и 5.22],

высота

[4, с. 871—872, табл. 5.21 и 5.22],

высота ![]() мм [4, с. 882, табл.

5.29].

мм [4, с. 882, табл.

5.29].

Контроль норм бокового зазора.

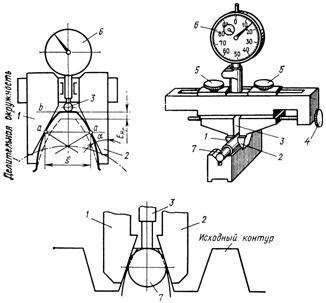

Величина бокового зазора jn в зубчатой передаче определяется как зазор, обеспечивающий свободный поворот зубчатого колеса при неподвижном втором колесе. С целью обеспечения в передаче гарантированного бокового зазора осуществляется дополнительное смещение исходного контура. Наименьшее дополнительное смещение исходного контура EHs = –200 мкм [4, с. 864—865, табл. 5.17]. Допуск на смещение исходного контура TH = 220 мкм [4, с. 866—867, табл. 5.18]. Наибольшее смещение EHi = –(|EHs| + TH) = = –(200 + 220) = - 420 мкм. Контроль смещения исходного контура осуществляется тангенциальным зубомером (зубомером смещения) (рис. 8.1) [2, с. 418].

Толщину зуба по постоянной хорде измеряют хордовым зубомером (штангензубомером) (рис. 8.2) [2, с. 420].

Контроль кинематической точности.

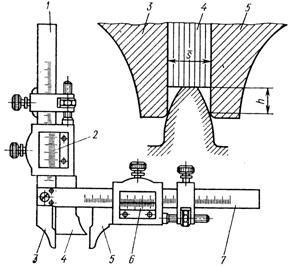

В комплекс входят: колебание измерительного межосевого расстояния F''ir, колебание длины общей нормали FvW и радиальное биение зубчатого венцаFrr[2,с.174, табл. 1]. Колебанием измерительного межосевого расстояния называется разность между наибольшим и наименьшим действительным межосевыми расстояниями при повороте измерительного колеса на 1 полный оборот (прибор МЦМ-630 [2, с. 402]). Для контроля FvWr принимаем зубомерный микрометр (рис. 8.3) [2, с. 402, табл. 5]. Колебание длины общей нормали находят как разность между наибольшими и наименьшими длинами общей нормали при последовательном измерении всех групп звеньев проверяемого колеса. Средняя длина общей нормали определяется как среднее арифметическое всех действительных длин общей нормали по колесу. Радиальное биение венца — разность расстояний рабочей оси колеса и хорд зубьев. Измерение производится биениемером (рис. 8.4) (прибор БВ-5050 [2, с. 402, табл. 5]) путем последовательного ввода наконечника 3 во все впадины. F''i = 160 мкм; Fr = 112 мкм [2, с. 181, табл. 2].

Контроль плавности работы.

Колебание измерительного межосевого расстояния на одном зубе f''ir определяется аналогично показателю F''ir, но при повороте колеса на 1 зуб (прибор БВ-5050 [2, с.402, табл. 5]). Отклонение шага зацепления fptr — кинематическая погрешность зубчатого колеса при его повороте на один номинальный угловой шаг (контроль осуществляется шагомером [2, с. 416]). f''i =50 мкм; fpt = ±40 мкм [2, с. 189, табл. 4].

Контроль полноты контакта.

Качество контакта поверхностей зубьев определяется на контрольно-обкатных станках при зацеплении с измерительным колесом. Для контроля пятна контакта боковую поверхность меньшего или измерительного колеса покрывают слоем краски толщиной не более 4...6 мкм и производят обкатку при номинальном межосевом расстоянии [2, с. 417]. Суммарное пятно контакта по высоте зуба не менее 30%, по длине не менее 40% [4, с. 853, табл. 5.10].

Рисунок 8.1 — Схема контроля тангенциальным зубомером: 1, 2 — измерительные губки; 3 — наконечник; 4, 5 — винты; 6 — индикатор; 7 — ролик.

Рисунок 8.2 — Схема контроля хордовым зубомером: 1, 2 — шкала и нониус для установки прибора на размер hC; 3, 5 — измерительные губки; 4 — упор, устанавливаемый на вершину зуба; 6, 7 — нониус и шкала для отсчета толщины SC

|

|

| Рисунок 8.3— Схема измерения зубомерным микрометром | Рисунок 8.4—Схема контроля зубчатого венца биениемером: 1 — зубчатое колесо; 2 — оправка; 3 — наконечник; 4 — измерительный стержень; 5 — планка; 6 — наконечник индикатора; 7 — направляющая втулка. |

ВЫВОДЫ

В ходе выполнения курсовой работы получены практические навыки использования действующих стандартов, закреплены теоретические знания по дисциплине "Взаимозаменяемость, стандартизация и технические измерения".

Изучена методика назначения посадок гладких цилиндрических, шпоночных, резьбовых соединений. Рассмотрена методика составления и анализа размерных цепей. Изучены принципы выбора измерительных средств универсальных и специальных. Произведено практическое назначение технических требований к деталям сборочной единицы. Рассмотрены параметры, способы и средства контроля зубчатых колес по нормам кинематической точности, плавности работы, бокового зазора, полноты контакта. Составлена размерная цепь.

ПЕРЕЧЕНЬ ССЫЛОК

1. Методические указания к курсовой работе по курсу "Взаимозаменяемость, стандартизация и технические измерения". / Сост.: Гуня А.П., Переверзев М.Н., Молобижко В.А. — Донецк: ДПИ, 1986. — 28 с.

2. Справочник контролера машиностроительного завода. Допуски, посадки, линейные измерения / А.Н. Виноградов, Ю.А. Воробьев, Л.Н. Воронцов и др. Под ред. А.И. Якушева. — 3-е изд., перераб. и доп. — М.: Машиностроение, 1980. — 527 с.

3. Допуски и посадки: Справочник в 2-х ч. Ч. 1/ Под ред. В.Д. Мягкова. — 5-е изд., перераб. и доп. — Л.: Машиностроение. Ленингр. отд-ние, 1979. — 544 с.

4. Допуски и посадки: Справочник в 2-х ч. Ч. 2/ Под ред. В.Д. Мягкова. — 5-е изд., перераб. и доп. — Л.: Машиностроение. Ленингр. отд-ние, 1979. — с. 545—1032.

5. Перель Л.Я. Подшипники качения: Расчет, проектирование и обслуживание опор: Справочник. — М.: Машиностроение, 1983. — 543 с.

6. Зенкин А.С., Петко И.В. Допуски и посадки в машиностроении: Справочник. — 3-е изд., перераб. и доп. — К.: Техніка, 1990. — 320 с.

7. Якушев А.И. и др. Взаимозаменяемость, стандартизация и технические измерения: Учебник для втузов / А.И. Якушев, Л.Н. Воронцов, Н.М. Федотов. — 6-е изд., перераб. и дополн. — М.: Машиностроение, 1987. — 352 с.

8. Белкин И.М. Средства линейно-угловых измерений. Справочник. — М.: Машиностроение, 1987. — 368 с.

9. Зябрева Н.Н. и др. Пособие к решению задач по курсу "Взаимозаменяемость, стандартизация и технические измерения". Учеб. пособие для вузов. М., "Высш. школа",1977. — 203 с.