Контрольная работа: Розрахунок режимів різання при обробці деталі "Шайба ступінчаста"

Міністерство освіти і науки України

Житомирський державний технологічний університет

Кафедра ТМ і КТС

Група

Контрольна робота

з курсу „Теорія різання”

ТЕМА: «Розрахунок режимів різання при обробці деталі – Шайба ступінчаста»

Виконав:

Перевірив:

Житомир

1. Вибір деталі та методів обробки

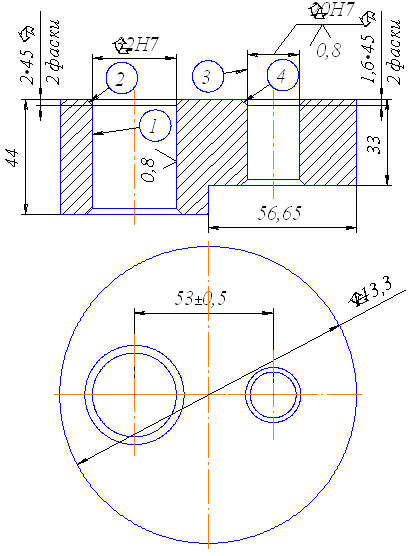

Обрана деталь (рис. 1) являє собою ступінчасту шайбу, виготовлену з сірого чавуну СЧ20, σв=196 МПа = 19,6 кг/мм2; НВ 170…241.

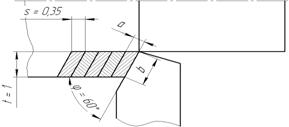

Рис. 1. Шайба ступінчаста. Ескіз

Для подальших розрахунків призначимо наступні методи обробки:

1) обточування діаметру ñ 113,3 мм (токарна операція);

2) фрезерування пазу 56,65 мм (фрезерна операція);

3) свердління отворів 1 і 3 (див. рис. 1) – (свердлильна операція);

4) зенкування фасок 2 і 4 (свердлильна операція);

5) зенкерування отворів 1 і 3 (свердлильна операція);

6) розвертання отворів 1 і 3 (свердлильна операція).

Для кожного виду обробки вибираємо різальні інструменти, керуючись рекомендаціями [1], виходячи із оброблюваного матеріалу та заданих початкових умов:

– для обточування діаметруñ 113,3 – токарний прохідний різець ГОСТ 18878–73 з пластинами з твердого сплаву ВК6 [с. 120, 1].

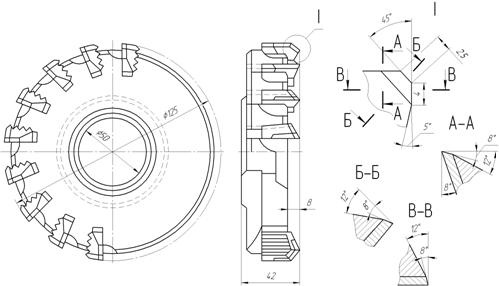

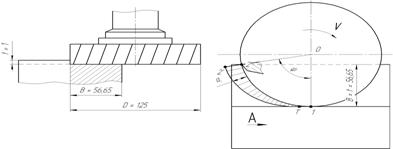

– для фрезерування пазу 56,65 мм – фреза торцева насадна ø125 ГОСТ 9473–80, матеріал твердосплавних пластин – ВК6, кількість зубів z =12, ширина B = 42 мм [табл. 94, с. 187, 1]; геометричні параметри фрези за ГОСТ 9473–80;

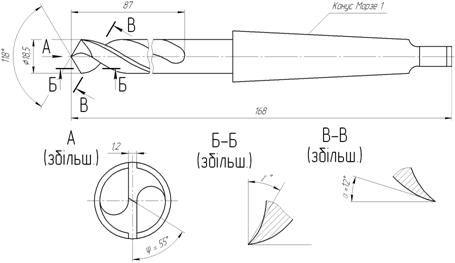

– для свердління отворів 1 і 3 – свердла ø18,5 і ø30 ГОСТ 10903–77 [табл. 42, с. 147, 1], матеріал – швидкорізальна сталь Р6М5;

– для зенкування фасок 2 і 4 – конічна зенковка ø22, матеріал – швидкорізальна сталь Р6М5;

– для зенкерування отворів 1 і 3 – зенкери ø19,9 і ø31,8 ГОСТ 12489–71, матеріал – швидкорізальна сталь Р6М5;

– для розвертання отворів 1 і 3 – розвертки ø20 і ø33 ГОСТ 1672–80, матеріал – швидкорізальна сталь Р6М5.

2. Виконання ескізів

Ескіз деталі наведений і п. 1 (рис. 1).

Ескізи різальних інструментів (свердла та торцевої фрези) подано на рис. 2 і 3.

Рис. 2. Свердло ø18,5. Ескіз.

Рис. 3. Торцева фреза. Ескіз.

3. Розрахунок режимів різання

Для токарної та фрезерної операції визначимо режими різання розрахунково-аналітичним способом, а для свердлильної – табличним способом.

3.1 Розрахунок режимів різання розрахунково-аналітичним методом

Токарна операція

Оскільки точність поверхні ñ 113,3 після обробки не задана, приймемо для даної поверхні – чорнове точіння. Верстат 16К20. Призначимо глибину різання t = 1 мм. Розрахунок режиму різання будемо вести у такій послідовності:

1. Для чорнового точіння за [табл. 11, с.266, 1] при заданому діаметрі обробки –133,3 мм та глибині різання 1 мм рекомендується подача S = 0,3...0,4 мм/об.

Приймаємо подачу за паспортом верстата S = 0,35 мм/об.

2. Швидкості різання визначатимемо за формулами теорії різання, згідно [п. 3, с.265, 1]:

![]() .

.

Період стійкості приймемо Т = 30 хв за [с.268, 1].

Значення коефіцієнтів та показників степені знаходимо за [табл. 17, с.270, 1]:

![]() .

.

Швидкісний

коефіцієнт: ![]() .

.

В цій формулі:

За [табл. 1, с.

261, 1]: ![]() ,

,

За [табл.

5, с. 263, 1]: ![]() ;

;

За [табл.

6, с. 263, 1]:![]() .

.

Отже, загальний

швидкісний коефіцієнт: ![]() .

.

Таким чином швидкість різання:

![]() (м/хв);

(м/хв);

3. Розрахункова

частота обертання шпинделя визначається за наступною формулою: ![]() , розраховане значення

уточнюємо за паспортом верстата:

, розраховане значення

уточнюємо за паспортом верстата:

![]() (об/хв);

(об/хв); ![]() об/хв;

об/хв;

4. Уточнюємо

значення швидкості різання: ![]() .

.

![]() (м/хв).

(м/хв).

5. Визначаємо сили різання при обробці:

Величини тангенційної PZ, радіальної PY і осьової PX складових сили різання визначаються за формулою:

![]() .

.

За [табл. 22, с. 274, 1] знаходимо коефіцієнти для визначення складових сили різання:

![]() ;

;

![]() ;

;

![]() .

.

Поправочний коефіцієнт на силу різання являє собою добуток наступних коефіцієнтів:

![]() .

.

За [табл.9, с.264 і табл.23, с.275, 1] визначаються поправочні коефіцієнти для складових сили різання в залежності від:

- механічних властивостей матеріалу, що оброблюється:

![]() ;

;

Поправочні коефіцієнти що враховують вплив геометричних параметрів:

- головного кута в плані:

КРφХ = 1; КРφУ =1; КРφZ =1;

- переднього кута:

КРγХ = КРγУ = КРγZ =1,0;

- кута нахилу різальної кромки:

КРλХ = 1; КРλУ = 1; КРλZ = 1.

Складові сили різання:

![]() (Н);

(Н);

![]() (Н);

(Н);

![]() (Н);

(Н);

6. Потужність різання розраховують за формулою:

![]() :

:

![]() (кВт);

(кВт);

7. Визначення основного часу:

Основний технологічний час на перехід, підраховується за формулою згідно [р. ІІ , с. 55, 4]:

![]() ,

,

де l – довжина оброблюваної поверхні (за кресленням) = 44 мм;

l1 – величина на врізання і перебіг інструменту, що визначається за [4].

![]() (хв);

(хв);

Фрезерна операція

Оскільки точність поверхні 56,6 мм після обробки не задана, приймемо для даної поверхні – чорнове фрезерування. Верстат 6Р12. Призначимо глибину різання t = 1 мм.

Розрахунок режиму різання будемо вести у такій послідовності:

1. Визначаємо подачу:

Приймаємо подачу на зуб фрези sz в межах 0,14...0,24 мм/зуб за [табл. 33, с. 283, 1] в залежності від потужності верстата (5...10 кВт), оброблюваного та оброблюючого матеріалів. Враховуючи примітку до [табл. 33, с. 283, 1], оскільки ширина фрезерування більша 30 мм, зменшуємо табличне значення подачі на 30%:

sz ≈ 0,1 мм/зуб.

Тоді подача на оберт складе:

![]() (мм/об).

(мм/об).

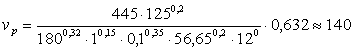

2. Визначимо швидкість різання (колову швидкість фрези):

![]() ,

,

де D = 125 мм – діаметр фрези;

B = 56,65 мм – ширина фрезерування;

z = 12 – кількість зубів інструменту.

Значення коефіцієнта СV та показників степенів в цій формулі визначаємо за [табл. 39, с. 288, 1] в залежності від типу фрези, виду операції, матеріалу ріжучої частини:

СV = 445, q = 0,2, x = 0,15, y = 0,35, u = 0,2, p = 0, m = 0,32.

Т = 180 хв – період стійкості фрези за [табл. 40, с. 290, 1], взалежності від її діаметру;

Загальний поправочний коефіцієнт на швидкість різання:

![]() ,

,

В цій формулі:

За [табл. 1, с. 261, 1] поправочний коефіцієнт, що враховує вплив фізико-механічних властивостей оброблюваного матеріалу на швидкість різання для сірого чавуну:

![]() ,

,

де ![]() – показник степені,

що визначається за [табл. 2, с. 262, 1].

– показник степені,

що визначається за [табл. 2, с. 262, 1].

За [табл. 5, с.

263, 1] визначаємо поправочний коефіцієнт, що враховує вплив стану поверхні

заготовки на швидкість різання за: ![]() .

.

За [табл.

6, с. 263, 1] визначаємо поправочний коефіцієнт, що враховує вплив

інструментального матеріалу на швидкість різання: ![]() .

.

Отже, розрахункова швидкість різання:

(м/хв).

(м/хв).

3. Розрахункова частота обертання інструменту:

![]() (об/хв).

(об/хв).

4. Хвилинна подача:

![]() (мм/хв)

(мм/хв)

5. Узгодимо за

паспортними даними верстата і остаточно приймемо фактичну частоту обертання: ![]() (об/хв).

(об/хв).

Тоді фактична

хвилинна подача: ![]() (мм/хв).

(мм/хв).

Уточнимо значення швидкості різання:

![]() (м/хв).

(м/хв).

6. Визначимо значення складових сили різання:

Знайдемо значення головної складової сили різання (при фрезеруванні – колова сила):

![]() .

.

Значення коефіцієнта Ср та показників степенів в цій формулі визначаємо за [табл. 41, с. 291, 1] в залежності від типу фрези, оброблюваного і оброблюючого матеріалів:

Ср = 54,5, q = 1,0, x = 0,9, y = 0,74, u = 1,0, w= 0.

Поправочний

коефіцієнт на якість оброблюваного матеріалу знаходимо в [табл. 9, с. 264, 1]: ![]() .

.

Отже, колова сила дорівнює:

![]() (Н).

(Н).

Величини решти складових сили різання визначаємо із їх співвідношення з головною складовою – коловою силою за [табл. 42, с. 292, 1]:

Горизонтальна

сила (сила подачі): ![]() (Н).

(Н).

Вертикальна сила:

![]() (Н).

(Н).

Радіальна сила: ![]() (Н).

(Н).

Осьова сила: ![]() (Н).

(Н).

7. Визначимо крутний момент на шпинделі:

![]() (Н∙м).

(Н∙м).

8. Ефективна потужність різання:

![]() (кВт)

(кВт)

9. Основний технологічний час згідно [п. ІІ , с. 190, 4]:

![]() (хв),

(хв),

де L – довжина шляху, що проходить інструмент в напрямку подачі;

l – довжина оброблюваної поверхні (за кресленням) = 113,3 мм;

l1 – величина на врізання і перебіг інструменту, що визначається за [дод. 4, арк. 6, с. 378, 4] в залежності від типу фрези (торцева), схеми її установки (несиметрична) й ширини фрезерування (за кресленням = 56,65 мм);

sхв – хвилинна подача фрези, визначена раніше;

3.2 Розрахунок режиму різання табличним методом

Свердлильна операція

Обробка проводиться на верстаті 2Н55.

Приймаємо попередньо:

по карті 46, с. 110, [4] подачу для свердління поверхонь 1 і 3

Для свердла Ø30 мм , група подач I – S=0,47–0,57 мм/об

Для свердла Ø18,5 мм , група подач I – S=0,34–0,43 мм/об

Узгоджуємо за верстатом:

S1=0,45 мм/об,

S2=0,315 мм/об.

По карті 58, с. 122, [4] подачу для зенкування поверхонь 1 і 3

Для зенкера Ø19,9 мм и зенкера Ø31,8 мм , група подач II – S=0,7 мм/об. Узгоджуємо за верстатом:

S3=S4=0,63 мм/об.

Для конічної зенковки (поверхні 2, 4) приймаємо аналогічно, як и для зенкера S=0,7 мм/об

Узгоджуємо за верстатом:

S5=S6=0,63 мм/об

По карті 62, с. 125, [4] подачу для розвертання поверхні 1

Для розверток Ø20 и Ø32, група подач III – S=1,9 мм/об.

Узгоджуємо за верстатом:

S7= S8= 1,8 мм/об

Швидкість різання попередньо визначаємо по карті 47, с. 111, [4], для свердління поверхонь 1 і 3.

Для обробки чавуну група твердості 170-255 НВ і подачі S=0,4:

При діаметрі свердла більше 20:V1=31 м/хв.

При діаметрі свердла до 20:V2=27 м/хв.

По карті 60, с. 123, [4], для зенкування поверхонь 1 і 3 для обробки чавуну група твердості 170-255 НВ, подачі S=0,75, зенкер суцільний Р6М5, глибина різання 1мм:

V3= V4=22 м/хв.

Приймаємо аналогічну швидкість різання для конічної зенковки (поверхні 2 і 4) :

V5=V6= 22 м/хв.

По карті 64, с. 127, [4], для розвертання поверхонь 1 і 3 для обробки чавуну група твердості 170-255 НВ, подачі S=2:

V7= V8= 5,8 м/хв.

Знаходимо частоти обертання шпинделя для кожної поверхні:

Поверхні 1, 3 свердління Ø18,5:

n1=1000V1/(pd1)=1000*27/(3,14*18,5)=464,6 хв-1.

Приймаємо по верстату n1=400 хв-1.

Поверхня 1, розсвердлювання Ø30.

n2=1000V2/(pd2)=1000*31/(3,14*30)=328,9 хв-1.

Приймаємо по верстату n2=315 хв-1.

Поверхня 3, зенкування Ø19,9.

n3=1000V3/(pd3)=1000*22/(3,14*19,9)=351,9 хв-1.

Приймаємо по верстату n3=315 хв-1.

Поверхня 1, зенкування Ø31,8.

n4=1000V4/(pd4)=1000*22/(3,14*31,8)=220,2 хв-1.

Приймаємо по верстату n4=200 хв-1.

Поверхня 2, зенкування фаски 2х45º конічною зенковкою.

n5=1000V5/(pd5)=1000*22/(3,14*(32+2*2))=194,5 хв-1.

Приймаємо по верстату n5=200 хв-1.

Поверхня 4, зенкування фаски 1,6х45º конічною зенковкою.

n6=1000V6/(pd6)=1000*22/(3,14*(20+2*1,6))=301,8 хв-1.

Приймаємо по верстату n6=315 хв-1.

Поверхня 1, розвертання Ø32Н7.

n7=1000V7/(pd7)=1000*5,8/(3,14*32)=57,7 хв-1.

Приймаємо по верстату n=50 хв-1.

Поверхня 3, розвертання Ø20Н7.

n8=1000V8/(pd8)=1000*5,8/(3,14*202)=92,3 хв-1.

Приймаємо по верстату n8=80 хв-1.

Результати розрахунків режимів різання зводимо в табл. 1.

Таблиця 1 Режими різання на свердлильній операції

|

Номер поверхні |

Зміст переходу |

Частота обертання шпинделя, хв-1 |

Подача, мм/об |

| 1 | Свердління Ø18,5 | 400 | 0,315 |

| Розсвердлювання Ø30 | 315 | 0,45 | |

| Зенкування Ø31,8 | 200 | 0,63 | |

| Розвертання Ø32Н7 | 50 | 1,8 | |

| 2 | Зенкування фаски 2*45º | 200 | 0,63 |

| 3 | Свердління Ø18,5 | 400 | 0,315 |

| Зенкування Ø19,9 | 315 | 0,63 | |

| Розвертання Ø20Н7 | 80 | 1,8 | |

| 4 | Зенкування фаски 1,6*45º | 315 | 0,63 |

4. Стислі відомості про інструментальні матеріали

Матеріал інструментів на свердлувальній операції (зенкерів, свердел, розверток, зенковки) – швидкорізальна сталь Р6М5.

Основні відомості щодо матеріалу свердла для обробки отворів визначимо згідно [с. 48, п. 3.4., 5].

Основним легуючим елементом швидкорізальних сталей є вольфрам (Р), який взаємодіє з вуглецем, завдяки чому сталь набуває високої твердості, температуро- і зносостійкості. Окрім того, сталь містить молібден (М), який є хімічним аналогом вольфраму. Легування молібденом сприяє підвищенню теплопровідності сталі. Вольфрамо-молібденові сталі більш пластичні і куються краще, ніж вольфрамові, мають нижчий бал карбідної неоднорідності.

До хімічного складу сталі Р6М5 входить 6% вольфраму (W) та 5% молібдену (Mo).

Сталь Р6М5 доцільно застосовувати при виготовленні інструментів, що використовуються при невеликих швидкостях різання, але з великими перерізами шару, що зрізається, тобто при важкому силовому режимі. Внаслідок високої пластичності сталь придатна для виготовлення інструментів методами пластичного деформування.

Основні властивості сталі Р6М5:

- твердість: 62...64 HRC;

- теплостійкість, θ: 620°С;

- границя міцності на згин, σзг: 2900...3100 МПа;

- швидкості різання, v: 25...35 м/хв.

Матеріал твердосплавних пластин торцевої фрези та прохідногоо різця – вольфрамовий (однокарбідний) твердий сплав ВК6 [с. 50, п. 3.5., 5]. Основою твердого сплаву ВК6 є карбіди вольфраму (WC), що мають високу тугоплавкість і мікротвердість, їх зерна з’єднуються між собою кобальтом (Co). Чим більше в сплаві WC, тим вища твердість і теплостійкість і менша міцність сплаву. Твердий сплав ВК6 характеризується високою твердістю, теплостійкістю та швидкостями різання, проте має відносно низьку міцність на згин. Застосовується для чорнової і напівчистової обробки чавунів і кольорових сплавів.

Хімічний склад сплаву ВК6: 6% кобальту (Co), решта – 94% карбідів вольфраму (WC).

Основні властивості твердого сплаву ВК6:

- твердість: 87...90 HRА;

- теплостійкість, θ: 800...900 °С;

- границя міцності на згин, σзг: 1000...1200 МПа;

- швидкості різання, v: 90...300 м/хв.

5. Встановлення взаємозв’язку елементів режиму різання та параметрів перерізу шару, що зрізається

Точіння

На (рис. 4) зображені елементи різання при обточуванні заготовки прохідним різцем згідно [6]. Глибина різання рівна припуску на обробку на даному переході: t = 1 мм.

Подача на оберт заготовки встановлена у п.3. даної роботи і рівна S = 0,35 мм.

Товщина шару, що

зрізається, рівна: ![]() (мм).

(мм).

Ширина шару, що

зрізається: ![]() (мм).

(мм).

Рис. 4. Елементи різання при розточуванні

Торцеве фрезерування

а б

Рис. 5. Схеми зрізання припуску при торцевому фрезеруванні

На (рис. 5) зображені схеми зрізання припуску при фрезеруванні поверхні торцевою фрезою згідно [с. 228, 6]. На (рис 1, а) глибина різання t = 1 мм рівна припуску на обробку на заданому переході. В = 56,65 мм – ширина фрезерування (рівна ширині оброблюваного пазу). D = 125 мм – діаметр фрези.

Приймемо для

нашого випадку симетричне фрезерування (рис. 5). Кут контакту торцевої фрези ![]() . Товщина шару, що

зрізається, яка відповідає кожному значенню кута

. Товщина шару, що

зрізається, яка відповідає кожному значенню кута ![]() визначається

співвідношенням

визначається

співвідношенням ![]() . Ширина шару, що

зрізається для торцевих фрез рівна

. Ширина шару, що

зрізається для торцевих фрез рівна ![]() , де

, де ![]() – кут нахилу ріжучої

кромки,

– кут нахилу ріжучої

кромки, ![]() – головний кут в плані

ріжучої кромки зуба торцевої фрези.

– головний кут в плані

ріжучої кромки зуба торцевої фрези.

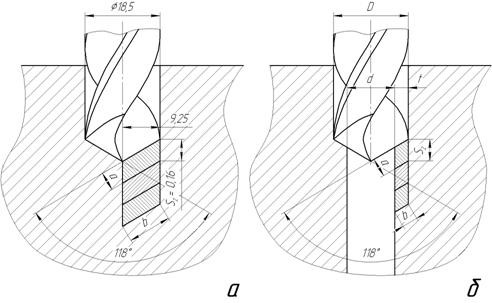

Свердлильна операція

Рис. 6. Елементи різання при: а – свердлінні, б – розсвердлюванні (розвертанні, зенкеруванні)

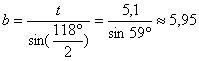

При свердлуванні в суцільному матеріалі (рис. 6, а) глибина різання рівня половині оброблюваного діаметру (діаметру свердла):

![]() (мм).

(мм).

Щоб знайти подачу на зуб інструменту, слід розділити на кількість зубів знайдену в п. 3 подачу на оберт (кількість зубів для свердла –

2): ![]() (мм/зуб).

(мм/зуб).

Товщина шару, що зрізається, рівна:

![]() (мм).

(мм).

Ширина шару, що зрізається:

(мм).

(мм).

При обробці попередньо обробленого отвору (розсвердлювання, зенкерування, розвертання) – рис. 6, б – глибина різання визначається так:

![]() (мм).

(мм).

Товщина шару і ширина шару, що зрізаються, визначаються аналогічно.

Література

1. Справочник технолога-машиностроителя. В 2-х т./ Под ред. А.Г. Косиловой и Р.К. Мещерякова. – 4-е изд., перераб. и доп. – М.: Машиностроение, 1985. – Т2 – 496 с.

2. Справочник технолога-машиностроителя. В 2-х т./ Под ред. А.Г. Косиловой и Р.К. Мещерякова. – 4-е изд., перераб. и доп. – М.: Машиностроение, 1985. – Т1 – 657 с.

3. Режимы резания металлов: Справочник / Под ред. Ю.В. Барановского. – М.: Машиностроение, 1972. – 364 с.

4. Общемашиностроительные нормативы режимов резания для технического нормирования работ на металлорежущих станках. Часть І. Токарные, карусельные, токарно-револьверные, алмазно-расточные, сверлильные, строгальные, долбежные и фрезерные станки. Изд. 2-е, М: Машиностроение, 1974. – 406 с.

5. Виговський Г.М. Теорія різання: Навч. посібн. – Житомир: ЖДТУ, 2006. – 250 с.

6. Грановский Г.И., Грановский В.Г. Резание металлов: Учебн. для вузов. – М.: Высш. шк., 1985. – 304 с.

| Виготовлення корпуса гідроциліндра Г 29-3 | |

|

... Г 29-3 Зміст Введення 1. Аналіз вихідних даних 1.1 Аналіз службового призначення й умов роботи деталі 1.2 Систематизація й класифікація поверхонь ... Для обробки цієї поверхні як настановна база доводиться приймати неопрацьовану поверхню. 3. Виходячи з габаритних розмірів заготівлі, розмірів оброблюваних поверхонь і точності обробки вибираємо типорозмір верстата. |

Раздел: Промышленность, производство Тип: дипломная работа |

| Загальна теорія точності механічної обробки | |

|

Загальна теорія точності механічної обробки 1. Оцінка точності обробки за допомогою визначення загальних похибок та їх складових Точність деталі ... ... ця рівновага не буде в якийсь спосіб порушена, наприклад, внаслідок зняття шару матеріалу в процесі механічної обробки, обробкою без зняття стружки, термічною або хімічною дією. Коливання припуску на обробку заготовок, що пов"язані з похибками розмірів вихідної заготовки, при роботі на налагоджених верстатах змінюють глибину t різання і приріст ѬD (див ... |

Раздел: Промышленность, производство Тип: реферат |

| Виготовлення деталей та їх класифікація | |

|

Зміст Вступ 1.Загальний розділ 1.1 Характеристика деталі, робота її в вузлі 1.1.1 Визначення класу деталі 1.1.2 Матеріал деталі та його властивості 1 ... - глибина дефектного поверхневого шару на попередньому переході - ті ж таблиці. Врізати фрезу слід поступово, при цьому механічну подачу необхідно вмикати до зіткнення деталі з фрезою. |

Раздел: Промышленность, производство Тип: курсовая работа |

| Виготовлення штока бурового насосу УНБ-600 | |

|

1. Вступ В рішенні задач розвитку паливно-енергетичної бази ведуче місце відводиться нафтовій і газовій промисловості. Для енергозабезпечення ... По верстату n=500 об./хв. nкор. = 315 об/хв. |

Раздел: Промышленность, производство Тип: дипломная работа |

| Триботехнічні властивості: зносостійкість, зношування, тертя, покриття ... | |

|

Триботехнічні властивості: зносостійкість, зношування, тертя, покриття, залишкові напруги детонаційно-газових покриттів Мета і завдання дослідження У ... Класифікація І. В. Крагельского, заснована на характері порушення фрикційних зв'язків і руйнування поверхонь тертя, включає: втомне зношування, спостережуване при пружному ... Метод Н. Н. Давиденкова дозволяє визначити характер розподілу залишкових напруг, їх величину й глибину залягання за допомогою приладу, що дозволяє записувати зміни стріли прогину ... |

Раздел: Промышленность, производство Тип: курсовая работа |