Дипломная работа: Способы производства пищевых красителей

Содержание

1. Анализ современных объектов аналогичного назначения

1.1 Получение антоциановых красителей из растительного сырья

1.2 Современные конструкции

2. Экспериментальная часть

2.1 Описание предлагаемой технологической линии производства антоцианового красителя из растительного сырья

2.2 Описание разработанного мембранного аппарата с погружным фильтрующим элементом, вращающимся под действием разделяемого потока

3. Расчеты, подтверждающие работоспособность разрабатываемого объекта

3.1 Выбор рабочей температуры и перепада давления через мембрану

3.2 Выбор мембраны

3.3 Приближенный расчет рабочей поверхности мембран

3.4 Уточненный расчет поверхности мембран

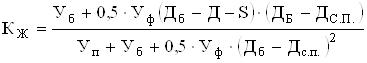

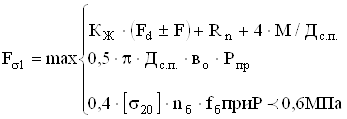

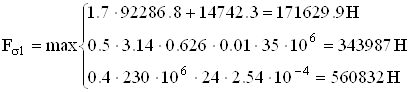

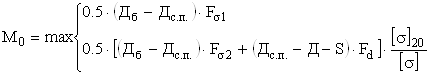

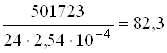

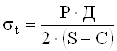

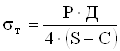

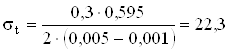

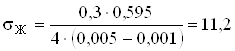

3.5 Расчет и конструирование фланцевого соединения

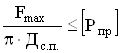

3.6 Расчет конструкции опорных элементов мембранного фильтра

3.8 Расчет болтового соединения

4. Выбор параметров контроля и управления процессом

4.1 Выбор приборов контроля, регуляторов и средств автоматизации

4.2 Описание схем контроля, регулирования и сигнализации

1. Анализ современных объектов аналогичного назначения

1.1 Получение антоциановых красителей из растительного сырья

Антоцианы в растениях содержатся в различных количествах: в некоторых цветах до 30% (в расчете на сухой вес), в плодах и ягодах от сотых, десятых долой до 1%. Однако несмотря на малое их содержание в плодах и ягодах последние могут быть источниками получения антоциановых красителей. Это объясняется, во-первых, благоприятным составом флавоноидов в плодах, например, по сравнению с цветами; во-вторых, массовой промышленной переработкой плодов и ягод на консерпных и плодоперерабатывающих предприятиях. При такой переработке получается 20-40 % отходов (кожица, твердые части тканей), богатых антоцианами. Пока лишь незначительная часть этих отходов используется для производства красителей. В большей мере это объясняется громоздкостью и несовершенством технологической схемы их получения.

Установлено, что от цвета пищи зависит ее усвояемость. Лучше всего усваиваются те продукты, которые имеют свежую, натуральную окраску. Исследования также показывают, что потеря цвета пищи сопровождается и нежелательными изменениями ее аромата. Эти изменения небольшие, пока потеря цвета не превышает 50 % (на этой стадии аромат примерно ухудшается на 10 %), после чего наступает резкое ухудшение аромата. Все это указывает на то, что проблема сохранения цвета, свойственного плодово-ягодным продуктам, к которому в течение тысячелетий адаптировалась нервная система человека, является первостепенной.

Учитывая, что консервные заводы перерабатывают многие тысячи тонн фруктом в год, отходы соковых производств (выжимки) могут быть дешевым и доступным сырьем для производства антоциановых красителей. В настоящее время налажено в промышленном масштабе только производство некоторых красителей и разработаны способы использования их и экстрактор из плодов и ягод для подкраски, определены перспективы получения чистых натуральных красителей.

1.1.1 Окраска пищевых продуктов как показатель качества

Для придания продуктам цвета, близкого к естественной окраске плодов и овощей, используют дешевые синтетические красители. Однако постепенно накапливаются доказательства вредного - канцерогенного - влияния некоторых искусственных красителей на организм человека, в связи с чем ставится вопрос о запрещении использования ряда синтетических красителей (амаранта, нафтола желтого и др.). Список допускаемых синтетических красителей с каждым годом сокращается. В ближайшие годы пищевая промышленность неизбежно встанет перед фактом необходимости замены синтетических красителей естественными, безвредными для человека.

Природные красящие вещества плодов, ягод, овощей - антоцианы, относящиеся к классу флавоноидов, обладают широким спектром окраски от оранжевой до синей и определенной физиологической активностью. Поэтому использование антоцианов в качестве пищевых красителей рационально не только с точки зрения улучшения товарного вида, но и обогащения продуктов витаминами.

К искусственному подкрашиванию пищевых продуктов прибегают во многих странах. Для этой цели издавна применяют пищевые растительные красители. Такие красители условно разделяют на жирорастворимые и водорастворимые. Жирорастворимые растительные красители широко используют для подкраски булочных изделий, кукурузных хлопьев, апельсиновых соков и других подобных напитков, масла, сыра, колбас и т.д.

Синтезирован новый прочный краситель β-апокаротиноль, который ранее был выделен из апельсинов и шпината. Его также начали применять для подкраски приправ, содержащих томаты, а также фруктовых пуншей. Комбинация каротина и апокаротинола успешно заменяет разрешенные желтые искусственные красители при подкраске газированных напитков и сыров, а также экстракты аннато и паприки и даже превосходит их по светоустойчивости и живости оттенков. Каротиноидов в настоящее время насчитывается более 100. Они имеют окраску от желто-красной до, через фиолетовый, почти черный. Эти каротиноиды содержатся в цветах, корнях, плодах рутений, в бактериях, водорослях, рыбе, мясе, молоке.

Список пищевых жирорастворимых красителей пополняется с каждым годом. К таковым относятся и ряд дополнительно разрешенных, например в ФРГ: капсантин и капсорубин (из перца красного), фливоксантин (из цветов лютика), лютеин и ксантофилл (из зелени растений), зеаксантин (из кукурузы, шиповника), рубиксантин (из шиповника), ниолоксантин, роддоксантин, криптоксантин и ряд других.

Значительно хуже дело обстоит с красными водорастворимыми красителями, нужными для подкрашинания плодово-ягодных продуктов. Из природных красящих веществ в пищевой промышленности используют некоторые хиноновые пигменты (бензхинон, нафтохинон, антрахинон) и ароматические оксикетоны. Многие из хиноноп, особенно гидрокси-метокси хиноны, обладают свойствами антибиотиков, но из-за своего токсического действия в медицине не применяются. Большинство бензохинонов действует с одинаковой токсичностью на клетку бактерий и клетки высших организмов.

Многие из хиноновых красящих веществ вредны для здоровья. Пока безвредными считают нафтохиноны и антрахиноны, которые применяются в пищевой промышленности за рубежом. Из них юглон (5-гидрокси-, 1,4-нафтохинон) обладает бактерицидными и фунгицидными свойствами. Лавсон является структурным изомером юглона. Лопахол и ломатиол входят в состав желтых красящих веществ тропических деревьев рода Тесома и их семян. Алканин является производным нафтаразина. Это красящее вещество находится в корнях алкянны. Алканна является одним из самых древних красящих веществ, ее применяли еще древние римляне. В корнях алканны находится 5-6 % красного порошка алканина, который легко растворяется в большинстве красителей. Экстракт алканны применяют для окраски жиров, помад, зубной пасты и других предметов косметики. Красящее вещество плумбагин находится в растении Plumbago curopea и других. В малых дозах возбуждает нервную систему. Как краситель не распространен.

Некоторые из природных антрахиноновых красящих веществ применяются в пищевой промышленности (ализарин и пурпурин). Ализарин получают в виде гликозида руберитровой кислоты. Применяются также кермезоная, лаккаиновая, карминовая, кассионая кислоты.

Многие природные красящие вещества, находящиеся в свободном состоянии или и виде глюкозидов в растениях, относятся к ароматическим оксикетонам, которые являются красящими веществами многих цветов и деревьев. Из них маклурин - красящее вещество желтого дерева, где он находится вместе с желтым пигментом марином.

Для подкрашивания свежемороженных и консервированных плодов с целью придания им натурального цвета предложены синтетические красящие вещества, которые близки по строению к природным красителям.

Синтезирован также целый ряд красителей, которые по цвету аналогичны земляничному, вишневому, то есть такие, которые разрешены для использования в пищевой промышленности. Это даст возможность значительно повысить товарную и пищевую ценность консервов. Все перечисленные красящие вещества пока довольно дефицитны и в нашей стране нашли ограниченное применение. Санитарным законодательством нашей страны допущены к использованию лишь абсолютно безвредные искусственные красители: тартразин желтый, ультрамарин синий, индигокармин-крас-ный и естественные (шафран, сафлор, кошениль, каротиноиды, аннато, антоцианы). Из указанных естественных красителей антоциановые красящие вещества являются весьма перспективными. Это естественные компоненты плодов и ягод, которые обладают определенной биологической активностью. Источниками антоциановых красителей могут быть любые темно-окрашенные плоды.

В нашей стране в настоящее, время применяют энокраситель, экстракты из плодовых выжимок и концентрированные соки для подкраски вин, безалкогольных напитков, сухих напиткон и киселей, кондитерских изделий (кремов, конфет), сиропоп, фруктовых консервов .

Каждый из применяемых красителей имеет свои достоинства и недостатки и поэтому может использоваться при определенных условиях. Основными недостатками, присущими всем антоциановым красителям являются необходимость создания в продукте кислой среды (pН не выше 3,5) и деградация их в процессе хранения. Последнее требует определенных условий хранения подкрашенных продуктов и введения красителей в достаточном количестве. Применение каждого из них имеет свои особенности.

1.1.2 Изготовление и использование пищевых красителей

Для изготовления красителей применяют плоды, ягоды и овощи, богатые антоцианами.

Для получения безалкогольных напитков предложен вместо амаранта краситель из клюквы. Выжимки заливают водным 1,5 процентным раствором сернистого ангидрида в соотношении (1:3), настаивают двое суток при переодическом перемешивании, затем отфильтровывают и десульфитируют путем упаривания под вакуумом при 50-60°С. Применение этого красителя дает неплохие результаты при подкрашивании зефирной массы, кремов, напитков (клубничного, виноградного, вишневого). Срок хранения налитков 10…11 суток при температуре 20-22°С.

Энокраситель получают из выжимок красных сортов винограда, образующихся в производстве соков и вин. Организовано производство энокрасителя в Молдавии. Сравнительный хроматографический анализ молдавского и итальянского энокрасителя проведен Тютюником. По его данным в состав красителя входят разнообразные производные дельфинидина, петунидина, мальпидина и пеонидина. Различие между исследуемыми красителями установлено по количественному соотношению компонентов, наличию дигликозидов, входящих в состав только итальянского энокрасителя. Энокраситель нашел применение для подкрашивания вин, безалкогольных напитков, кондитерских изделий. При использовании этого красителя рН среды должно быть не более 5, при увеличении pН окраска ослабевает, переходит в черно-фиолетовую и даже сине-зеленую. При недостаточной кислотности образуется чернильная окраска. Прибавление этилового спирта увеличивает яркость окраски.

Лучше использовать очищенный энокраситель. Очистку его можно провести путем экстракции спиртом, содержащим до 3 % сернистого ангидрида, с последующим удалением SO2, HCI и спирта выпариванием под вакуумом . Очищенный таким путем концентрат с содержанием 8,5 г/л красителя при рН раствора 2,1 может использоваться для подкраски кондитерских изделий (на сахаре без добавки кислот), кремов (с добавлением 0,025 л лимонной кислоты на I кг крема).

Вишневый сок издавна используется для подкраски многих плодово-ягодных продуктом (напитков, кондитерских изделий, сухих киселей). Предложены способы выделения красителя из отходов производства вишневого сока. Полученный краситель с содержанием 0,8 % антоциана добавляется в заливку, используемую для приготовления компотов из расчета 10-15 мл красителя на 1 банку 83-1. Цвет приготовленных таким путем компотов получается естественным, без посторонних тонов.

Во ВНИИКОПе разработан способ, согласно которому проводят экстрагирование антоциансодержащего сырья водой или водным раствором с наложением УЗ-колебаний, отделение экстракта и его концентрирование. Способ позволяет повысить производительность, снизить расход экстрагента и энергозатраты, увеличить растворимость антоцианов в экстрагонте за счет химических превращений и нем под действием УЗ. Так, выжимки апельсинов красных сортов экстрагируют при гидромодуле 2:1 0,075 процентным раствором кислого сульфита натрия в 40 процентном водном растворе этанола при наложении УЗ-колебаний с частотой 18 кГц в течение 10 мин, декантируют экстракт и концентрируют сорбцией антоцианов на полимерном носителе. Извлечение эквивалентного количества антоцианов из аналогичного сырья без наложения УЗ требует минимального гидромодуля 1:1 и экстрагирования более 30 мин.

И пищевых производствах находит применение также краситель из свеклы, который ранее считался антоциановым. Однако исследования последних лет показали, что красящее вещество свеклы является бетанидином - азотсодержащим пигментом с максимумом поглощения 535-545 ммк.

Получают его следующим образом. Проинспектированные корнеплоды измельчают на универсальной плодоовощной дробилке до частиц размером 2-4 мм, мезгу бланшируют в двух процентном растворе лимонной кислоты при 80-85 °C в течение 10 мин, а затем прессуют на гидравлических пак-прессах при постепенном увеличении давления до 0,8-1,2 МПа, выход сока составляет 60 % от массы мезги. Полученный сок подвергают грубой фильтрации, сепарированию на центрифугах или сепараторах под избыточном давлением 0,2-0,4 атм, концентрируют около 6 ч в вакуумаппаратах, оборудованных мешалками при разряжении 0,055-0,060 МПа и температуре 55-60°С. Готовый продукт должен содержать около 60 процентов сухих веществ (по рефрактометру), а кислотность его должна быть около 5 % (в пересчете на лимонную кислоту). Фасуют при помощи автоматических наполнителей в герметически закрываемые трех литровые или вручную в десяти литровые бутылки. Краситель добавляют к сухим плодово-ягодным киселям (2 %), безалкогольным налиткам (0,1-0,3 %), кремам, пирожным (0,25-0,8 %), карамелям. Установлено, что для максимального сохранения красящих веществ, в свекольном соке нужно соблюдать следующие условия: температура не выше 50-60°С, pН менее или равно 4,5, исключается аэрация и воздействие дневного света, а также д.б. осуществлена инактивация окислительных ферментов.

В Бухарском технологическом институте легкой и пищевой промышленности разработан способ получения пастообразного свекольного красителя. Сущность изобретения следующая: выжимки свеклы обрабатывают раствором двууглекислого натрия до pН 11,5-12 в течение 5-10 мин при температуре 85-100°С и протирают. В протертые выжимки добавляют лимонную кислоту до pН 8,5-9,0, затем полученную массу сульфитируют путем добавления сернистого ангидрида в соотношении 1:0,024-0,026 и стерилизуют.

Во ВНИИКОПе разработан способ получения красителей из шелухи лука. По патентуемому способу экстракцию шелухи лука осуществляют водой в присутствии карбоната или гидрокарбоната, разлагаемого в процессе экстракции нагревом на водорастворимый гидроксид металла и двуокись углерода, что облегчает удаление кутикулярного слоя с шелухи лука и интенсифицирует массообмен, после чего отделяют экстракт и концентрируют его. Например, луковую шелуху загружают в экстрактор и заливают в соотлошении по массе 1:20 одно процентным раствором в воде гидрокарбоната натрия. Экстракцию ведут при температуре 96°С. После отделения экстракта его концентрируют до порошка. Выход сухого красителя составляет до 9,6 %. от массы шелухи.

Получен патент России на способ производства пищевого красителя из тыквы. В сок тыквы вносят лимонную кислоту, нагревают до температуры 50-55°С в течение 8-10 мин. Затем отделяют полученный осадок и концентрируют его до 55-60% сухих веществ. Концентрат смешивают со сливочным маслом в соотношении 1:1 до однородной массы. Например, тыкву промывают, измельчают, прессуют и получают сок с содержанием сухих веществ 7-8 %. Проведенные исследования показали, что основным пигментом тыквенного сока является каротин, содержание которого составляет 37,08-79,13 мг/л. Полученный сок с добавлением 1 % лимонной кислоты нагревают до 50°С в течение 10 мин. Затем смесь оставляют при комнатной температуре на 1 ч. Прозрачную фазу отделяют от осадка и последний подвергают вакуум-выпариванию при 60°С до содержания сухих веществ 60%. Полученный концентрат каротиноидов тщательно перемешивают со сливочным маслом в соотношении 1:1 до однородной массы.

Разработан способ получения красителя из плодов тутового дерева. По патентуемому способу проводят экстрагирование выжимок и осадка дистиллированной водой в соотношении 1:1 с перемешиванием при 70-80°С в течение 10-15 мин. Причем за I5-20 мин до окончания процесса выпаривания к полученному концентрату добавляют 2,0-2,5 % пищевой кислоты и 10-15 % сахара. Так собранные плоды тутового дерева после переработки прессуют, получая сок темно-красного цвета. Сок фильтруют, отходы (осадок) и выжимки экстрагируют дистиллированной водои с перемешиванием при 70°С в соотношении 1:1 и в течение 15 мин. Полученный экстракт с содержанием сухих веществ 4,6% и сок 14,0% смешивают и направляют на выпаривание. Концентрацию сухого вещества доводят до 40%, содержание сахара до 2,3% к полученному концентрату за 15 мин до окончания процесса выпаривания добавляют 2,0% пищевой кислоты и 10% сахара от массы, что способствует стабильности красителя при хранении.

Разработан способ производства природных чайных красителей (желтого, коричневого, зеленого) с высоким содержанием витамина Р, для выработки которого используются нестандартные сорта чайного листа. Эти красители предложены для окраски желе и других кондитерских изделий.

Разработан способ извлечения красителя из желтой части древесины маклиоры, тута, скушпии и корки плодов граната. Суть извлечения заключается в высаливании из йодного раствора и экстрагировании красителя из осадка ацетоном. Выход красителя составил 18,5%. Краситель растворим в воде и спирте. В сухой массе (CВ 80-90%) содержится 44-46 г/кг.

Краситель из корок граната извлекали водой, а затем выше указанным способом сырье обрабатывали при содержании СВ в растворе 30-35%. Содержание красящих веществ составляло 42-44 г/кг, в том числе антоииа-новых пигментов 20-22 г/кг. Срок хранения красителей 1-1,5 года в стеклянной таре. По химическому составу краситель относится к фенольным и иолифенольным соединениям. Окрашенные изделия (мармелад, кремы для бисквитов, патока, лимонады, сиропы) не имеют посторонних привкуса и запаха.

Лепестки мальвы, розы, петуньи и другие богаты антоцианами и их издавна используют для подкраски вин, уксуса, соков. Употребляют этот краситель, настаивая продукты на высушенных лепестках цветков или получают из них экстракты выщелачиванием -водой с уксусной кислотой. Экстракцию можно вести и холодной водой, а затем экстракт подвергать кипячению ( 30 мин) и фильтрации. Из роз получают обогатитель для витаминизации продуктов.

Использование красителей из дикорастущих ягод перспективно для консервной и кондитерской промышленности, в последние годы проведены исследования и организовано производство плодовых компотов и соков с добавками интенсивно окрашенных соков из дикорастущих плодов и ягод (ежевики, черники, голубики, клюквы, брусники и др). Так, например, соки, приготовленные на основе черничного, голубичного с добавками черносмородинового сока II-го отжима (т.е., по существу, водного экстракта выжимок черной смородины) отличаются хорошим вкусом и ароматом, богаты витамином С (I8-32 мг%), катехинами (86-140 мг%), флавоноловыми гликозидами (21-55 мг%).

Заслуживают внимания купажированные соки с мякотью, например, яблочный, сливовый в сочетании с разными добавками соков из дикорастущих ягод. Сырье для производства этих видов консервов по времени созревания хорошо сочетается, оно может также заготавливаться впрок для получения консервов в межсезонный период.

Приготовлением консервов с добавками из окрашенных дикорастущих плодов можно значительно улучшить не только товарный вид, но и пищевую ценность компотов (яблочного, сливового). Перспективным способом при этом является полная или частичная замена воды при изготовлении сиропа соками высоковитаминных плодов и ягод. Так, компот из красной смородины, сироп которого приготовлен на черносмородиновом соке П-го отжима, содержит 25 мг% витамина С и 125 мг% катехиноп; изготовление сиропа на рябиновом соке для яблочного компота позволяет довести содержание витамина С до 21 мг%, аналогично, по-грушевому - до 17-20 мг%.

В Республике Беларусь на основе яблочного сока производятся купажированные соки с черничным, брусничным, рябиновым, клюквенными соками. Они сочетают хороший кисло-сладкий вкус с приятным цветом от темно-розового до красного, пользуются большим спросом.

В Литве ведется комплексная переработка черноплодной рябины ( аронии), из которой получают сок, а из выжимок извлекают краситель. Экстракцию выжимок ведут горячей водой. Эти водные растворы красителя рябины используют для производства сухих киселей, фруктового мороженого, газированных напитком. Соки аронии, черной и красной смородины используют для купажа с другими неокрашенными соками.

Разработан способ, по которому растительное сырье стерилизуют с добавками водорастворимых моно-и/или олигосахаридоп и подвергают ферментации энзимами микроорганизмов лимоннокислого брожения, затем фильтруют и концентрируют. Это позволяет повысить цветостойкость красителя, увеличить срок его хранения и расширить область его применения за счет кондитерских изделий на жировой основе с высоким значением pН. Например, выжимки черноплодной рябины измельчают и разбавляют водой до текучей консистенции, добавляют 40 процентный сахарный сироп и стерилизуют. Полученный субстрат ферментируют энзимами микроорганизма Рenicillium luteum. В процессе ферментации в биореактор дважды вводят дозы сахарного сиропа 20 и 18 процентной концентрации. Ферментацию завершают при содержании углеводов 1,1%. Культуральную жидкость отделяют от биомассы фильтрацией и концентрируют в вакуум-выпарной установке до пастообразного состояния с содержанием сухих веществ 68%. Полученный краситель стабилен в процессе хранения и не изменяет цвета в кондитерских изделиях.

Технология производства красителей из черноплодной рябины, разработанная ВННИИПП и CПT, следующая: свежеотжатые или консервированные отходы загружают в экстракторы, заливают горячей водой (95-98°С), подкисленной лимонной кислотой из расчета 0,2-0,3% к массе сырья, соотношение сырья в воде 1:5. Экстракцию ведут в аппарате ВЭКД-5 или двутельных котлах. Можно экстрагировать и в реакторе (теплообменник с паровой рубашкой) с мешалкой вместимостью 5-10 т при температуре 65-80ºС в течение часа. Экстракт откачивают, отстаивают, а гущу отжимают на прессах. Экстракт фильтруют и концентрируют в вакуум-выпарном аппарате ВНИИКП-2 (MЗC-320) до массовой доли СВ 40-42%. Концентрированный краситель фасуют в стеклянные банки вместимостью 3 л методом горячего розлива. Срок хранения красителя 10-12 мес.

Красители, вырабатываемые по данной технологии рекомендованы для производства мармеладов, карамели, драже, сухих плодово-ягодных киселей, ликеро-водочных изделий, безалкогольных напитков и т.п. Расход красителя на 1 т окрашиваемых изделий - 1,5-5,0 кг.

Организация производства натуральных красителей из плодово-ягодных отходов является экономически выгодным мероприятием, способствует снижению себестоимости и увеличению рентабельности.

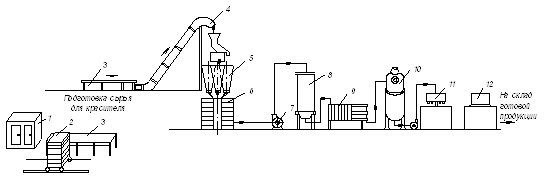

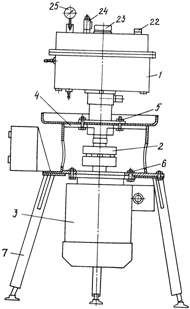

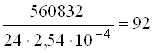

Технологическая схема производства пищевых красителей показана на рис.1.1.

Рис. 1.1 Технологическая схема производства пищевых красителей из выжимок черноплодной рябины и черной смородины:

1-емкость для хранения выжимок; 2-этажерки с протвинями; 3-транспортеры; 4-элеватор «Гусиная шея»; 5-экстрактор; 6-гидравлический пресс; 7-насос; 8-емкость для хранения экстракта; 9-фильтр-пресс; 10-вакуум-выпарной аппарат; 11-наполнитель; 12-закаточный автомат

Для улучшения качества продукции необходимо повысить дозу лимонной кислоты при экстракции до 0,5% массы сырья, так как при увеличении расхода воды на экстракцию изменяется рН среды, что способствует превращению антоцианов в другие формы фенольных соединений. Увеличение дозы лимонной кислоты сохраняет кислотность экстрагируемого сырья и стабилизирует антоцианы. Дополнительное нагревание перед розливом в тару вызывает слабое побурение красителей и снижение содержания антоцианов.

1.1.3 Основные процессы производства антоциановых красителей

Основными процессами при получении красителя из отходов производства фруктовых соков являются:

- хранение выжимок до экстракции;

- экстракция;

- концентрирование вытяжек;

- хранение концентрированных экстрактов.

Хранение выжимок вызывается производственной необходимостью. Изучались возможности применения сульфитации, сушки, внесения бензойнокислого натрия с целью консервирования вишневых выжимок для последующей переработки. Консервированные выжимки хранили в течение 6 месяцев и нерегулируемых температурных условиях. Анализ их после указанного срока показал полную непригодность бензойнокислого натрия как консерванта для вишневых выжимок. Выжимки становились бурыми и частично подвергались микробиологической порче. Сушеные выжимки тоже побурели, аналитически в них определено лишь 58% антоцианов от первоначального содержания, при последующей экстракции из них извлекалось не более половины, а при концентрировании весь экстракт становился коричневым.

Наилучшее сохранение антоцианов было в сульфитированных образцах. Потери их за 6 мес хранения не превышали 11%. О хорошем качестве красителя в сульфитированных выжимках можно судить по сравнительным спектограммам антоцианов свежих, сушеных и сульфитированных выжимок. Однако несмотря на хорошие данные по цвету красителя рекомендовать этот способ для производства нет достаточных оснований. Весьма затруднительным оказался процесс десульфитации полученных экстрактов, связанный с подогревом. Выход антоцианов в готовом экстракте, полученном из сульфитированных выжимок, не превышал 30-40%. Исходя из этого можно заключить, что для выделения красителя следует перерабатывать свежие выжимки, а в| крайнем случае их сульфитировать.

ВНИИПП и СПT (Москва) выявлено, что наиболее приемлемые сроки получения красителя из отходов черноплодной рябины - первые трое суток после переработки ягод. В более продолжительные сроки отходы плесневеют. Экстракт из таких отходов имеет темно-бурую окраску с привкусом плесени, низким содержанием антоцианов.

Установлено, что для хранения отходом черноплодной рябины с целью получения красителя можно рекомендовать консервирование отходов cернистой (0,1%) и сорбиновой (0,1%) кислотами (срок хранения 6 месяцев) либо хранение в холодильнике при температуре минус 5-12°C, либо предварительную сушку (до 12 месяцев).

Экстракция антоцианов. Известно, что выход вещества зависит от применяемого растворителя, температуры и продолжительности процесса. Аналитической практикой доказано, что наилучшим растворителем антоцианов является 0,1 процентный НCI в метаноле. Однако в условиях пищевых производств использование этого летучего ядовитого растворителя затруднено. В практике получили распространение вода, этиловый спирт в сочетании с разными добавками кислот для регулирования рН среды и стабилизации красителя.

Предложено экстрагировать антоцианы из виноградных выжимок 0,5-1 процентным раствором соляной кислоты в течение 20 ч или раствором сернистой кислоты и ее солей (метабисульфита калия) в концентрации 0,2…0,4. Концентрация сернистого ангидрида в растворителе должна быть 0,6%, а в его смеси с выжимками - 0,3%.

При экстракции красящих веществ из смеси гибридных сортов винограда с применением растворов SO2 и HCl при 20°С и гидромодуле 1 при удалении семян из выжимок перед экстракцией увеличивается концентрация красящих веществ в экстракте в 1,13 раза. Концентрация достигает равновесной величины за 4 ч и практически не изменяется при последующем настаивании на выжимках в течение 24 ч. Оптимальная концентрация SO2 составляет 0,15…1,2%, HCL…0,5 что обеспечивает извлечение 80…90 % красящих веществ от равновесного их содержания. Рекомендуют экстрагировать красящие вещества также водным раствором винной и лимонной кислот.

Добавка кислот, способствующая снижению рН, по данным всех исследователей повышает выход красителя.

По данным Скориковой в любом из испытанных растворителей (вода, спирт с добавками неорганических и органических кислот) переход антоцианов в раствор наименьший при нейтральной реакции среды (извлекается только 30…40%), а с повышением кислотности среды экстрагирующая способность увеличивается. Поэтому лучшее извлечение антоцианов получается при 0,5 % HCl и создается низкое значение рН среды. Дальнейшее увеличение концентрации до 1-1,5 % результатов не улучшает. Добавки винной и лимонной кислот менее эффективны. При использовании спирта лучший эффект получен при экстракции 0,5 % процентным раствором соляной кислоты в 10 процентном этиловом спирте.

По данным Самвелян и Гаспарян, проверявшим степень экстрагируемости красящих веществ из винограда с добавлением кислот, степень извлечения красных пигментов из винограда находится в обратной зависимости от pНl сока: чем ниже значение рН, тем больше степень извлечения красящих веществ. Однако при одинаковом pН среды извлечение антоцианов протекает лучше при введении лимонной кислоты, чем винной, если при внесении в мезгу лимонной кислоты комплекс красящих веществ красного вина входит 12 антоцианов, то при добавлении винной кислоты - всего 8.

Различные кислоты неодинаково влияют на стабильность окраски. В наших экспериментах безусловный стабилизирующий эффект дали лишь галловая и ортофосфорная кислоты. Все остальные способствовали деградации хризантемина. А в отношении красителя свеклы - бетанидина большинство кислот, кроме сорбиновой и фосфорновольфрамовой, показывают стабилизирующий эффект. Анализ показывает, что положительный или отрицательный эффект кислот в отношении стабильности пигментов связан не со способностью их к диссоциации, а со свойствами их аниона.

Для стабилизации антоцианов в процессе производства и дальнейшего хранения красителя испытывали добавки к растворителям небольших концентраций сернистой кислоты (0,1-0,2 %), тиомочевины ( 0,2 %), ферментного препарата глюкооксидазы (2-6 мг/кг).

Сернистая кислота в концентрации 0,05 и 0,1 % спопобствует экстракции и стабилизирует антоцианы в большей мере, чем в концентрации 0,2 %. Более полной стабилизации антоцианов можно добиться при совместном использовании тиомочевины и сернистой кислоты в концентрации 0,1 %. Самые хорошие результаты получены при экстракции антоцианов 0,5 процентным солянокислым и 0,05 прорцентным сернистокислым водными растворами кислот с добавкой ферментного препарата глюкооксидазы из расчета 4 мг на 1 кг выжимки. Эти растворители следует предпочитать при выборе экстрагента.

В отношении антоцианов неприемлемо существующее правило по предпочтению проведения процесса экстракции при высокой температуре, повышающей растворимость большинства химических соединений, т.к. антоцианы термолабильны. При высокой температуре ускоряется их деструкция, приводящая к образованию темно-коричневых полимеров. В связи с этим температура, как и продолжительность ее действия, должны строго ограничиваться

Небольшое содержание антоцианом в спирте и хорошая растворимость гликозидированных форм в водных и спиртовых растворителях дает возможность исключить высокотемпературные режимы. По данным Валуйко при термической обработке целого винограда с увеличением обработки от 1 до 10 мин (как в соке, так и в воде при 90-95°C) степень извлечения дубильных и красящих веществ повышается, причем красящие вещества извлекаются быстрее, чем дубильные.

По данным Скорикова, Шафтан экстракция горячим растворителем, по сравнению с холодным, значительно повышает содержание антоцианов в растворе. При заливке выжимок растворителем с температурой 50-60°C (средняя температура смеси получается 33-35°С) выход антоцианов при экстракции повышается на 15-16%. Дальнейшее же повышение температуры растворителя приводит к снижению интенсивности окраски вытяжек.

По рекомендациям различных исследователей продолжительность экст-ракции колеблется в больших пределах – 1,5-48 ч в зависимости от вида сырья и способа экстрагирования.

Андреев считает целесообразным проводить экстракцию виноградных выжимок 3 раза по 0,5 ч; Микеладзе и Рижемадзе для фруктовых выжимок – 3-4 дня; Руднев и Леонов - до 20 ч для виноградных выжимок. Такие значительные колебания в определении продолжительности экстракции могут быть обусловлены не только соображениями организационного порядка, но и влиянием вида плодов, климатических условий их культивирования. Так, при использовании выжимок разных сортов винограда один из них (сорт Каринья руж) после 20 ч экстракции 0,1 процентным метаноловым раствором HCl дал выход 99,8 %, а другой сjрт (Армон) при 20°С через 41 ч - 85,9 %.

Однако для получения максимального выхода и более эффективного использования оборудования желательно иметь усредненные данные по оптимальной продолжительности экстракции для разных видов сырья. Такая работа проводилась нами совместно с Шафтан по вишневым выжимкам в диапазоне времени 3-96 ч при использовании в качестве растворителя 0,5 процентного раствора HCl при температуре 25 и 60°С.

Экстрагирование в течение 4 ч (при периодическом перемешивании) сопровождалось ростом процента экстракции (до 80 %), затем процесс замедлялся и после 17-24 ч настаивания экстракция практически прекращалась. Экстракция антоцианов при температуре 25°С шла в замедленном темпе с меньшим выходом (после 17 ч – 60 %, после 48 ч – 75 %).

По сообщению .Кленка и Маурера также при контакте с мезгой интенсивность окраски возрастает до некоторого предела за 7-9 ч, затем падает.

Наиболее современным способом экстракции является непрерывный, так как он значительно сокращает продолжительность процесса, обеспечивает поточность работы производства и позволяет максимально извлечь антоцианы из сырья.

Kак указывалось выше, Андреев определил, что удовлетворительная степень извлечения (примерно 85 %) при продолжительности экстракции в непрерывном процессе - 0,5 ч и кратности равной 3. Те же данные получены Скориковой в опытах по имитированию в лабораторных условиях непрерывной экстракции вишневых выжимок при смене подогретого до 60 С растворителя. При первой экстракции оптимальное соотношение выжимок и растворителя - 1:1, при повторной - 0,5:1.

Концентрирование. Экстракция антоцианов из выжимок сопровождается большим разбавлением антоцианов, содержание их в водных или водно-спиртовых растворах находится в пределах 100-500 мг%. В таком виде их неудобно использовать, хранить и транспортировать. В практике производства в настоящее время принят способ концентрирования вытяжек под вакуумом при температуре 50-70°С. Существенными недостатками этого метода являются большие потери антоцианов (до 40-50 %) при концентрировании, необходимость выполнения этой операции в кислотоупорной вакуум-выпарной установке, большой расход тепла, загрязненность концентрата балластными веществами (белками, сахарами и т.д.). Последние при хранении способствуют протеканию меланоидиновых процессов, полимеризации, а так же других нежелательных окислительно-восстановительных реакций, вызывающих образование объемистых осадков, изменение естественной окраски.

На Кишиневском консервном комбинате и Краснодарском витаминкомбинате получали концентрат энокрасителя. Опыты показали, что концентрировать его до высокого содержания красителя в растворе затруднено и нежелательно: при уваривании под вакуумом появляются уваренные тона, красящие вещества коагулируют, выпадают в осадок, становятся нерастворимыми. Это ведет к большой потере красителя (до 60-63 %) от первоначального содержания.

Учитывая вышеизложенное, нами предложен новый способ получения антоцианового красителя без применения тепловой обработки с одновременной очисткой от балластных веществ (Скорикова, Шафтан). В основу нового способа положено свойство антоцианов образовывать комплексные соединения с ионами некоторых металлом.

Поскольку антоцианы близки по химической структуре и отличаются друг от друга лишь по степени окисленности пириллиевого радикала и положению гликозидирования, оказалось возможным выделять различные антоцианы из вишневых, виноградных, черничных, ежевичных и других плодовых и ягодных отходов сокового производства,а также из дикорастущих ягод.

Осаждение антоцианов эфиром или пикриновой кислотой из разбавленного раствора не экономично. Наиболее приемлемым методом является осаждение их солями металлов. На основании санитарных и экономических соображений из осадителсй были выбраны Са и Вa и изучены их свойства. В качестве контрольных изучали соединения антоцианов с К, Na, Pb.

Предварительные опыты по изучению светопоглощения раствора мекоцианина, выделенного из вишни, при различных значениях рН среды показали, что в сильно кислой среде антоцианы не образуют соединений с металлами. По мере подщелачивания происходит уменьшение характерного для антоцианов максимума при 520 ммк вплоть до полного его исчезновения при pН, близком к 5; затем появляется максимум в области 580-590 ммк. Это результат образования соединения антоцианов с натрием. Полученное соединение весьма неустойчиво и постепенно преобразуется в другую, более стойкую форму, имеющую максимум поглощения и области 420 ммк. Теоретическое обоснование появлению промежуточных форм в этих пределах pН дано Куном.

Наиболее полное извлечение антоцианов из осадков достигается в сильно кислой водно-спиртовой среде (60:40).

Очистка антоцианового концентрата сводится к фильтрации и удчлению металлов. В случае использования в качестве осадителя Ва(ОН)2, удаление последнего из раствора легко достигается осаждением Na2SO4. В результате реакции в растворе остается NaС1, в осадок выпадает BaSO4, практически нерастворимый в водно-спиртовой смеси. Присутствие NaCI способствует стабилизации антоцианов в концентратах.

Очистка концентрата от Са2+ обязательна, так как присутствие CaCl2, придает горький вкус продукту. Удаление его из концентрата так же, как и избытка натрия, производится на ионообменных смолах отечественного производства и других катионитах в водородной форме.

При использовании описанной технологии получается антоциановый концентрат, свободный от посторонних примесей, с содержанием антоцианов в пределах 2-5 %.

Хранение. Опытное хранение концентратов показывает, что стабильность их зависит не только от температуры хранения, но и от pН среды и присутствия металлом.

Деградация красителя при разных рН неодинакова. По истечении суток в растворах антоциана земляники с рН от О,1 до 2 - не отмечены потери цвета, в интервале pН ±0,5- до I7 %, в интервале с рН от 5 до 7,8 - до 6%, выше pН 7,8 - распад их усиливается, при pН 9 - потери выше 30 %. После 45 суток храения усиленное разрушение пигмента наблюдалось в растворах с рН выше 4. При этом наилучшее сохранение отмечено при pН 2. При более продолжительном хранении лучшая стабильность пигмента также при pН 2.

Хризантемин (цианидин-моноглкжозид бузины) в условиях холодильного хранения сохраняется хороню и течение года при рН 2, а в обе стороны от этого предела pН деградация хриэантемина усиливается,особенно при рН выше 3. При pН 2 хризантемин более стабилен, чем пеларгонидин - гликозид земляники.

Стабильность красителя черники (гликозиды дельфинидина) обнаруживает некоторые вариации в первые сроки хранения. Сразу после приготовления растворов в пределах рН 4-6 наблюдается некоторое увеличение интенсивности цвета растворов по сравнению с исходным, после 14 дней хранения этот эффект отмечен при рН 3-4, через 90 дней - при рН 1. Такое усиление окраски черничного красителя может быть следствием протекания ферментативных гидролитических процессов в растворах сырого антоциана, приготовленного холодным способом. Ферменты вначале проявили активность в области оптимума pН (5-6), а затем в более неблагоприятных условиях. После 210 дней хранения стабильность антоцианов черники в растворах в интервале кислых pН (до 4) была практически одинаковой (сохранилось до 40 % пигмента). Черничный краситель, хранящийся в виде растворов с pН выше 6, не стабилен, после 210 дней полностью деградирует. Самой плохой стабильностью отличается бетанидин свеклы. Сразу после изготовления образцов в растворах с pll ниже 6 пигмент был стабилгным, а через 2-3 мес хранения при температуре 20°С и средах с рН до 6 осталось его не более 20 %, при других - полностью деградировал.

В пределах рН, свойственным пищевым продуктам, по стабильности пигменты могут быть поставлены в такой ряд:

Свекла < Земляника < Черника < Вишня.

Пигменты оказались также весьма чувствительными к присутствию разных ионов металлов в растворах. Ионы металлов попадают в пищевые продукты естественным путем с плодами и вследствие загрязнения сырья при обработке плодов в садах, с водой, из материала оборудования и тары. Антоцианы образуют с большинством ионов металлов хелаты. Это явление сопровождается смещением поглощения света и, как следствие, изменением окраски. Изучено влияние различных ионов металлов в концентрации от 5 до 200 мг/л, а по меди и железу - от 5 до 200 мг/л на стабильность окраски хризантемина (из бузины) и бетанидина свеклы.

При хранении растворов хризантемина в условиях температуры 0-5°С влияние всех ионов металлов на изменение цвета было отрицательным. Исключение составил катион марганца в сочетании с сульфат ионов в концентрации 150 мг/л. В его присутствии окраска даже усилилась. В других концентрациях он давал меньший эффект. В условиях температуры 20°С растворы хризантемина с ионами щелочно-земельных металлов не отличались от контрольных, катионы кобальта и никеля при этих условиях давали даже небольшой положительный эффект.

По другому на присутствие ионов металлов реагирует бетанидин. Катионы бария, стронция, алюминия, марганца, никеля способствовали сохранению этого пигмента в растворах при небольших сроках хранения на холоде. При длительном хранении в условиях температуры 20°С нейтральным оказался ион бария, остальные способствовали деградации бетанидина. Следует отметить характерное свойство катионом бария углублять окраску растворов бетанидина. Весьма интересен также и тот факт, что катионы меди и олова в отношении к пигменту свеклы оказались менее агрессивными, чем катион железа.

Таким образом наиболее оптимальным для хранения антоциановых красителей является pН 2, для свекольного до 6. Анализ приведенного материала также показывает, что антоциановые красители необходимо хранить лишь на холоде (0-5°С), при обычной температуре они нестабильны. При pН концентратов, равном 1-2, их можно хранить при температуре 0-5°С в закрытых флаконах в течение трех месяцев без значительных потерь.

Для наиболее длительного сохранения антоцианов необходимо высушивание концентратов. Достаточно стабильные порошки антоцианов получаются после лиофильной сушки.

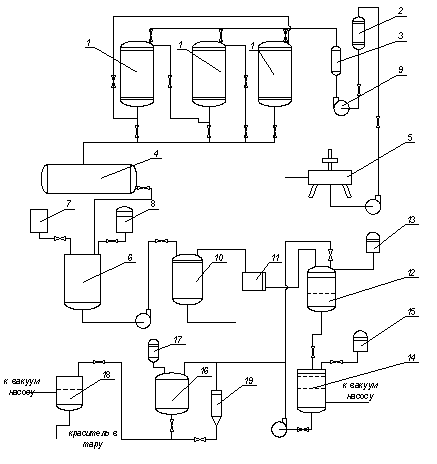

Проведенные исследования позволили установить, что для получения антоцианового концентрата красящих веществ необходимо использовать свежие выжимки, экстракцию их проводить 0,5 процентным водным раствором HCl с температурой 50-60°С в течение 9-17 ч, очистку и концентрированbt проводить по холодному способу, путем осаждения пигмента солями бария или кальция с последующей регенерацией и очисткой от избытка металлов. Хранить концентрированный краситель следует при pH 2 в охлажденном помещении 0-5°С в течение 4-6 мес. На основании этих исследований разработана принципиальная технологическая схема производства антоцианового красителя из вишневых выжимок, которая представлена на рис. 1.2.

Рис. 1.2. Принципиальная технологическая схема производства антоцианового красителя из вишневых выжимок

Выжимки загружают в батарейный экстрактор, где экстрагируют подогретым до 60°С 0,5 процентным раствором HCl в течение 12 ч. Насыщенную вытяжку откачивают в сборник 4. Выжимки после экстракции отпрессовывают в корзиночном пресе и отправляют для переработки на активированный уголь, а отжатый экстракт возвращают в сборник 2 для последующего насыщения. Из сборника 4 перничный экстракт поступает и реактор осадитель. Сюда же из сборника 7 добавляют концентрированный едкий натрий для нейтрализации раствора из сборника 8 суспензию осадителя. При осаждении контролируют pН при кальциевом осадителе – 8,3, при бариевом - 8,9. После осаждения антоцианов массе дают отстояться в течение 30-40 мин ,верхний прозрачный слой через патрубок со смотровым окном спускают в канализацию через очистные сооружения. Осадок перекачивают в друкфильтр, где осушивают под давлением до воздушно-сухого состояния. Сухой осадок дробят на молотковой дробилке и передают в аппарат для регенерации антоцианов. В этот аппарат через разбрызгиватель подают концентрированную кислоту из сборника 13 и проводят регенерацию антоцианов при тщательном перемешивании. По окончании реакции смесь передают на нутч-фильтр. На фильтре смесь несколько раз промывают малыми порциями этилового спирта из сборника 15 и передают на очистку от ионом осадителя либо в реактор на осаждение бария раствором сернокислого натрия, либо на ионообменную колонку. После очистки от растворимых солей металла концентрат фильтруют и расфасовывают. При получении сухого концентрата антоцианов раствор после фильтрации сушат в вакуум-вальциевой сушилке.

Антоцианы и близкие к ним полифенольные вещества, находясь в плодах вI небольших количествах, существенно влияют на цвет свежих и консервированных продуктов. Улучшение цвета плодово-ягодных консервов в большой мере может быть достигнуто подкрашиванием их естественными красителями. Такие красители могут получаться из отходов сокового производства, например, из вишневых, черносмородиноных выжимок и других тсмноокрашенных плодов. Хорошие результаты получаются также при купажировании продуктов (например, яблочных) с продуктами, получаемыми из плодов с интенсивной антоциановой окраской. рН среды, присутствие ионов металлов, режимы термообработки являются основными факторами, влиящими на сохранность естественной окраски плодов и ягод в консервированных продуктах.

Краситель - густая сиропообраэная жидкость темно-красного цвета с массовой долей сухих веществ 38-42 %, красящих веществ 5,5-7,0 %, pН 3,0-4,0, титруемая кислотность 6-8 %. Экстракт содержит Р-активные вещества, микроэлементы, сахара и т.д. Растворимость в воде полная. Выход красителя из оходов составляет 18-20 %.

Антоцианы и близкие к ним полифенольные вещества, находясь в плодах вI небольших количествах, существенно влияют на цвет свежих и консервированных продуктов. Улучшение цвета плодово-ягодных консервов в большой мере может быть достигнуто подкрашиванием их естественными красителями. Такие красители могут получаться из отходов сокового производства, например, из вишневых, черносмородиноных выжимок и других тсмноокрашенных плодов. Хорошие результаты получаются также при купажировании продуктов (например, яблочных) с продуктами, получаемыми из плодов с интенсивной антоциановой окраской. рН среды, присутствие ионов металлов, режимы термообработки являются основными факторами, влиящими на сохранность естественной окраски плодов и ягод в консервированных продуктах.

1.2 Современные конструкции

Для разделения жидких систем в пищевой промышленности используются различные процессы. Одним из методов разделения является метод обратного осмоса и микрофильтрации. Метод обратного осмоса заключается в фильтровании растворов под давлением через полупроницаемые мембраны, пропускающие растворитель и полностью или частично задерживающие молекулы, либо ионы растворенных веществ. Рабочее давление в обратноосмотических установках должно быть значительно больше осмотического давления растворов, поскольку производительность установок определяется движущей силой процесса - разностью между рабочим давлением и осмотическим. [5].

Важным преимуществом обратного осмоса является простота конструкций установок, которые включают два основных элемента: устройство для создания давления жидкости и разделительную ячейку с закрепленными в ней полупроницаемыми мембранами. Одним из достоинств разделением обратным осмосом является осуществление этого процесса при температуре окружающей среды, что имеет исключительно важное значение при разделении нетермостойких растворов. [7].

Проведение исследований показало перспективность использования мембранных технологий, в частности процесса микрофильтрации, в основном потоке производства пива. Микрофильтрация применяется для отделения от жидкой фазы коллоидных и взвешенных частиц с размером 10-1 – 10 мкм. При фильтрации не требуются мембраны с очень малыми размерами пор, так как главной ее целью является извлечение жизнеспособных дрожжевых клеток. В этом случае биологической стабилизации пива можно достигнуть и при фильтрации его через мембраны с размерами пор приблизительно 1 мкм, что позволяет пропустить через мембраны до ее забивания очень большое количество продукта. Фильтрация через мембрану с порами 1 мкм является достаточной, если только в фильтруемом продукте присутствуют некоторые виды вредных бактерий типа Lactobacillus и Pediococcus, а тогда необходимо использовать для окончательной фильтрации мембраны с размером пор 0,45 мкм. Применение мембранных фильтровальных перегородок с размером пор 0,7 – 0,95 мкм позволило исключить из общего объема продукта большую часть коллоидных и взвешенных части, препятствующей сохранности качественных показателей.

Согласно Патенту № 2185333

«СПОСОБ ОЧИСТКИ ВОДЫ И МЕМБРАННАЯ УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ)» способ очистки воды от механических

примесей, микроорганизмов, высокомолекулярных соединений и солей тяжелых металлов

методом ультрафильтрации

включает предварительную грубую очистку воды, стадию фильтрования воды через

электризуемые мембраны путем перемещения ее над каждой мембраной со скоростью

1-2 м/с с поддержанием давления 0,3![]() 0,01 МПа над мембраной и

атмосферным давлением под ней. Очищаемую воду перед фильтрованием аэрируют, а

стадии фильтрования и регенерации чередуют между собой. Мембранная установка по первому варианту

включает размещенные на каркасе и соединенные между собой трубопроводами насос

для подачи очищаемой воды, фильтр грубой очистки, емкость сбора репиата, емкость

концентрирования, буферную емкость, насос для подачи воды из буферной емкости в

емкость концентрирования, насос для подачи репиата потребителю и

контрольно-регулирующую аппаратуру. Мембранная установка по второму варианту включает размещенные на

каркасе и соединенные между собой трубопроводами насос для подачи очищаемой

воды, фильтр грубой очистки, емкость сбора репиата, емкость концентрирования,

насос для подачи репиата потребителю и контрольно-регулирующую аппаратуру.

Способ и устройства решают задачу получения репиата высокой степени чистоты при

повышении производительности процесса.

Технический результат - повышение эффективности и производительности очистки

воды.

0,01 МПа над мембраной и

атмосферным давлением под ней. Очищаемую воду перед фильтрованием аэрируют, а

стадии фильтрования и регенерации чередуют между собой. Мембранная установка по первому варианту

включает размещенные на каркасе и соединенные между собой трубопроводами насос

для подачи очищаемой воды, фильтр грубой очистки, емкость сбора репиата, емкость

концентрирования, буферную емкость, насос для подачи воды из буферной емкости в

емкость концентрирования, насос для подачи репиата потребителю и

контрольно-регулирующую аппаратуру. Мембранная установка по второму варианту включает размещенные на

каркасе и соединенные между собой трубопроводами насос для подачи очищаемой

воды, фильтр грубой очистки, емкость сбора репиата, емкость концентрирования,

насос для подачи репиата потребителю и контрольно-регулирующую аппаратуру.

Способ и устройства решают задачу получения репиата высокой степени чистоты при

повышении производительности процесса.

Технический результат - повышение эффективности и производительности очистки

воды.

Рис. 1.3.

По патенту № 2181619 «АППАРАТ ДЛЯ МЕМБРАННОГО КОНЦЕНТРИРОВАНИЯ» к концу трубчатой мембраны крепится устройство, представляющее собой корпус с двумя кольцевыми щелями, с внешней стороны которого присоединен кожух. Внутри корпуса находится полый шток переменной конфигурации, имеющий переднюю часть в виде конуса, за торцевой поверхностью которого выполнена цилиндрическая проточка меньшего диаметра и резьба. Полость проточки соединяется со штуцером для отвода продукта с помощью канала в корпусе. Технический результат - увеличение производительности процесса

Рис. 1.4.

В патенте № 2179062 «МЕМБРАННЫЙ АППАРАТ ДЛЯ РАЗДЕЛЕНИЯ ЖИДКИХ СМЕСЕЙ» мембранный аппарат для разделения жидких смесей содержит набор вращающихся круглых мембранных элементов, каждый из которых выполнен в виде двух полупроницаемых мембран и размещенного между ними дренажного слоя с отверстием в центре и с герметизирующим слоем на периферии, центральный полый вал с перфорированными стенками, на котором закреплен набор мембранных элементов, набор неподвижных сепараторных элементов, каждый из которых выполнен в виде внутреннего и периферийного колец, соединенных радиальными перемычками, причем каждый сепараторный элемент размещен между каждыми двумя смежными мембранными элементами, а в периферийных кольцах выполнены отверстия, при осевом совмещении которых в наборе сепараторных элементов образуются каналы для размещения стягивающих шпилек, цилиндрический корпус, выполненный в виде обечайки и днища, верхнюю крышку со штуцером ввода исходной смеси, узел уплотнения центрального полого вала, узел соединения центрального вала с электродвигателем, узел вывода концентрата и узел вывода пермеата, в котором каждый мембранный элемент снабжен жесткой недеформируемой основой, размещенной в дренажном слое, центральный полый вал снабжен верхней и нижней торцевыми пробками, причем верхняя торцевая пробка размещена под верхней крышкой, радиальные перемычки сепараторного элемента выполнены в поперечном сечении в виде равнобедренной трапеции, узел соединения центрального вала с электродвигателем выполнен в виде муфты и размещен соосно с центральным валом, а узел вывода пермеата размещен в узле уплотнения центрального полого вала над нижней торцевой пробкой. Кроме того, полупроницаемые мембраны выполнены в виде двухслойных пластин, в которых нижний слой выполнен из пористого металла, например пористой нержавеющей стали, в котором размер пор не менее 1,5 мкм, толщина металлического листа не более 0,2 мкм, а верхний слой выполнен из пористой керамики, в качестве которой использованы оксиды, нитриды, карбиды, бориды металлов из группы Al, Ti, Zr, Mg или их смеси, и которая имеет поры не более 0,5 мкм, а толщину - не более 10 мкм. Изобретение позволяет создать такой мембранный аппарат для разделения жидких смесей, который при максимально возможной производительности и высоком качестве разделения обеспечит надежность работы при очистке высокотоксичных и сильнозагрязненных жидкостей, прежде всего растворов атомной промышленности, в том числе жидких радиоактивных отходов

Рис. 1.5.

По патенту № 2164168 «АППАРАТ ДЛЯ МЕМБРАННОГО КОНЦЕНТРИРОВАНИЯ» к концу трубчатой мембраны крепится устройство, представляющее собой втулку с двумя кольцевыми щелями, с внешней стороны которой присоединен кожух. Внутри втулки между щелями находится подвижный конус, способный перемещаться в осевом направлении на всю длину мембраны, на образующей конуса имеются каналы, расположенные под углом к его оси, а на основании находится "ерш". Технический результат - интенсификация процесса

Рис. 1.6.

2. Экспериментальная часть

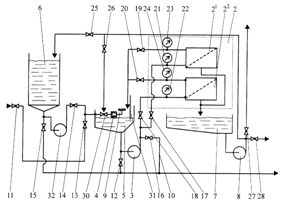

2.1 Описание технологической линии производства антоцианового красителя из растительного сырья

По результатам литературного обзора и патентного поиска предложена следующая схема производства красителя из растительного сырья.

Сырье, выжимки растительного происхождения, поступают после отжима в бункер приемный 1, откуда через дозатор 2 подаются в протирочную машину 3, где с помощью бичей они протираются сквозь сетку с диаметром отверстий 6,3 мм. После чего они становятся однородными по размеру с длиной не более 5 мм, для лучшей сушки в барабанной сушилке при температуре выжимок не более 80 °С. Сушка производится нагретым воздухом. Высушенный продукт проходя через магнитный сепаратор 5, где отбираются возможные металлические примеси поступает в диспергатор 6, где выжимки измельчаются до размера не большего 0,75 мм.

Измельченное сырье подается либо на упаковку в полиэтиленовые пакеты, для хранения и использования в дальнейшем, либо сразу поступает в реактор 7, где кипятится в растворе спирта при температуре 50 ˚С и вакууме 0,07 МПа с постоянным перемешиванием, в результате чего происходит интенсивная экстракция. Сырье со спиртом подается аппарат в соотношении 1:3.

Экстракт перекачивается насосом через теплообменник типа "труба в трубе" 9, где охлаждается водой подаваемой из градирни и поступает в сборник экстракта 10. Где в течении некоторого времени отстаивается, в результате чего выпадает твердый осадок, с балластными веществами, которые ухудшают качественные показатели красителя. Из емкости 10 экстракт перекачивается насосом через сепаратор в выпарную установку 12, где раствор выпаривается при температуре 60-70 ˚С под вакуумом, до содержания сухих веществ 60-70 % или в ультрафильтрацинный аппарат, откуда он поступает в обратноосмотическую установку, где он также сгущается до выше указанной концентрации. После этого раствор готов для розлива в банки и отправки на склад для хранения.

Так же можно получить порошкообразный краситель, если полученый раствор сушить в распылительной сушилки 19. Уносимый вместе с теплоагентом порошок улавливается циклонами. Полученый порошок поступает на упаковку. Сушка производится нагретым воздухом.

Отходы после сепаратора поступают в выпарную установку, где через них проходит пар, унося с собой пары спирта. Пары спирта затем улавливаются установленными конденсатарами. Полученный спирт 40 градусный отправляется для регенирации на спирт завод.

Вакуум в аппаратах создается вентиляторами.

2.2 Описание разработанного мембранного аппарата с погружным фильтрующим элементом, вращающимся под действием разделяемого потока

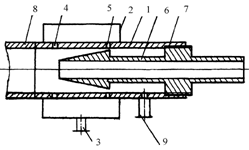

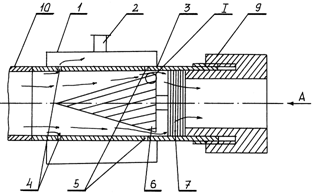

В мембранном аппарате с погружным фильтрующим элементом, вращающимся под действием разделяемого потока, содержащем корпус, состоящий из цилиндрической обечайки, конусообразного перфорированного днища, покрытого дренажным материалом, с нанесенной на него полупроницаемой мембраной, входных и выходных патрубков, полого фильтрующего элемента, покрытого дренажным материалом, с нанесенной на него полупроницаемой мембраной, установленного параллельно образующей конусообразного перфорированного днища корпуса с возможностью вращения и армированного упругого шланга, соединенного неподвижно с одной стороны с полым валом фильтрующего элемента, а с другой стороны с патрубками отвода фильтрата и подачи исходного раствора, новым является то, что на внутренней поверхности цилиндрической обечайки корпуса по периметру имеется направляющая, контактирующая с роликом, установленным на полом валу фильтрующего элемента, выполненного в виде спирали, полость которой последовательно соединена трубками коллектора с полостью армированного упругого шланга и патрубком отвода фильтрата, при этом фильтрующий элемент заключен в кожух, имеющий тангенциально расположенные отверстия. Технический результат заключается в том, что тангенциальный выход концентрата позволяет повысить производительность аппарата за счет омывания струями продукта поверхности мембраны и уменьшаются энергетические затраты в виду отсутствия механического привода.

Мембранный аппарат имеет корпус, состоящий из цилиндрической обечайки, конусообразного днища с перфорациями, покрытого дренажным материалом, с нанесенной на него полупроницаемой мембраной, входного, и выходных патрубков, полого фильтрующего элемента в виде спирали, покрытого дренажным материалом, с нанесенной на него полупроницаемой мембраной и установленного параллельно образующей конусообразного перфорированного днища корпуса.

Полость спирали фильтрующего элемента последовательно соединена трубками коллектора с центральной полостью армированного упругого шланга и патрубком отвода фильтрата, при этом фильтрующий элемент заключен в кожух, имеющий тангенциально расположенные отверстия.

Кроме этого, армированный упругий шланг соединен неподвижно с одной стороны с полым валом фильтрующего элемента, а с другой стороны с патрубками отвода фильтрата и подачи исходного раствора.

При этом полый вал соединен с периферийной полостью и имеет тангенциальное отверстие для подачи исходного раствора в межмембранный канал фильтрующего элемента.

Для обеспечения своевременного удаления фильтрата, прошедшего через полупроницаемую мембрану, расположенную на конусообразном перфорированном днище служит сборник с патрубком.

На внутренней поверхности цилиндрической обечайки корпуса по периметру имеется направляющая, контактирующая с роликом, установленным на полом валу фильтрующего элемента.

Корпус мембранного аппарата имеет съемную крышку, оборудованную предохранительным клапаном, манометром и запорной арматурой, состоящей из болта стяжного и маховичка.

Для обеспечения крепления в корпусе мембранного аппарата армированного упругого шланга и соединения его с патрубками подачи исходного раствора и удаления фильтрата имеется гайка фиксирующая и гайки прижимные.

С целью поддержания на необходимом уровне давления (например 0,3 – 0,5 МПа) в мембранном аппарате на патрубке установлен клапан (не показан).

Мембранный аппарат с погружным фильтрующим элементом, вращающимся под действием разделяемого потока, работает следующим образом.

Исходный раствор под давлением (например, 0,3-0,5 МПа), необходимым для разделения раствора поступает через патрубок 6 по периферийной полости армированного упругого шланга тангенциально в межмембранные каналы спирали фильтрующего элемента мембранного аппарата и разделяется с помощью полупроницаемой мембраны на фильтрат, удаляемый из полости спирали фильтрующего элемента мембранного аппарата через трубки коллектора, центральную полость армированного упругого шланга и патрубок, и на концентрат, тангенциально выходящий из отверстий кожуха фильтрующего элемента, который дополнительно фильтруется на полупроницаемой мембране, расположенной на конусообразном перфорированном днище, и выводится из мембранного аппарата за его пределы через патрубок. При этом разделенный на мембране и прошедший через нее фильтрат собирается в сборник и удаляется затем через патрубок.

В результате воздействия энергии потока разделяемого раствора на криволинейную спиралеобразную поверхность каналов фильтрующего элемента и взаимодействия его с продуктом, находящимся в корпусе аппарата, при тангенциальном выходе из отверстий кожуха происходит движение фильтрующего элемента по траектории, определяемой направляющей.

При этом происходит омывание струями продукта поверхности мембраны конусообразного перфорированного днища, что позволяет снизить уровень концентрационной поляризации раствора над мембраной, через которую осуществляется дополнительная фильтрация раствора и его окончательное концентрирование.

Сконцентрированный раствор продукта удаляется из аппарата через патрубок после срабатывания клапана (не показан) при превышении уровня рабочего давления (например 0,3 – 0,5 МПа).

Преимущества предлагаемого мембранного аппарата заключаются в следующем:

- размещение на внутренней поверхности цилиндрической обечайки корпуса по периметру направляющей, контактирующей с роликом, установленным на валу фильтрующего элемента, заключенного в кожух, имеющий тангенциально расположенные отверстия позволяет использовать кинетическую энергию потока для движения фильтрующего элемента, а так же снизить концентрационную поляризацию за счет омывания мембраны конусообразного перфорированного днища;

-выполнение фильтрующего элемента в виде спирали позволяет снизить гидравлическое сопротивление потока жидкости проходящего по его каналам

3. Расчеты, подтверждающие работоспособность разрабатываемого объекта

3.1 Выбор рабочей температуры и перепада давления через мембрану

С повышением температуры разделяемого раствора селективность мембран изменяется мало, а удельная производительность увеличивается в первом приближении обратно пропорционально вязкости пермеата (в том диапазоне температур, где мембраны не разрушаются от термических воздействий). Обратный осмос целесообразно проводить при температуре окружающей среды (обычно 20-25 0С). В тех случаях когда технологический раствор, подвергаемый разделению, уже имеет повышенную температуру, экономически оправдана работа и при температурах выше 25 0С.

С увеличением перепада рабочего давления через мембрану возрастает движущая сила обратного осмоса и увеличивается удельная производительность мембран. Практика применения обратного осмоса показывает, что в условиях длительной эксплуатации оптимальный перепад давления для металлокерамических мембран составляет от 8 до 36 МПа.

Выбираем t = 25 0С, Dр = 8 МПа.

3.2 Выбор мембраны

При выборе мембраны следует исходить из того, что она должна обладать максимальной удельной производительностью при селективности, обеспечивающей выполнение требований к качеству фильтрованного продукта (максимальная биологическая стойкость, содержание экстрактивных веществ, плотность и др.). Кроме того, мембрана должна обладать высокой химической стойкостью по отношению к разделяемому продукту [5].

Применение некоторых типов мембран (керамических или динамических) дает возможность решать весьма специфические технологические задачи, например, очистку сильно агрессивных жидкостей (кислот, щелочей, некоторых органических соединений), где применение полимерных мембран, как и других методов, невозможно или неэффективно. Основные свойства керамических мембран указаны в таблице 3.1

Таблица 3.1 Основные свойства керамических мембран

|

Размер пор (порог задержки), мкм |

Толщина мембраны, мкм | Состав мембраны | Объемная пористость, % | Производительность по воде, м3/м2/ч | |

| Микрофильтрация | 0,4 - 0,6 | 20 | SIC | 90 | 2500 - 3500 |

| 0,1 - 0,2 | 20 | SIC | 80 | 1500 - 2000 | |

| Ультрафильтрация | 0,03 - 0,05 | 20 + 3 | SIC | 70 | 700 - 1000 |

Для микрофильтрации пива выбираем керамическую мембрану волокнистой структуры типа КМФЭ (ТУ 000-41-002-92). Мембрана предназначена для оснащения фильтровальных аппаратов и выполняется по специальному заказу.

Произведем необходимые расчеты для установки обратного осмоса, предназначенной для умягчения водопроводной воды.

Начиная с концентраций растворенных веществ 0,2 - 0,4 моль/л воды, характеристики обратного осмоса начинают ухудшаться; становится существенным снижение удельной производительности мембран и их селективности, которая для разбавленных растворов остается примерно постоянной. Это приводит к увеличению необходимой поверхности мембран и ухудшению качества воды, что снижает экономичность обратного осмоса. Поэтому примем концентрацию 0,3 моль/ л воды в качестве конечной для степени обратного осмоса. Из [5] определили величину jи = 0,9.

Ниже представлены характеристики ацетатцеллюлозных мембран для обратного осмоса (характеристики установлены при перепаде рабочего давления через мембрану D р = 5 МПа и рабочей температуре t = 25 0С). Использую рекомендации работы [10], находим, что принятое значение соответствует концентрации 3,2 % (масс.)

Таблица 3.2 Характеристики ацетатцеллюлозных мембран для обратного осмоса

| Марка и тип мембраны | Общая пористость, % | Производительность по дистиллированной воде J . 103, м3/(м2 . сут) | Коэффициент задерживания, % |

| МГА – 100 | 75 ± 3 | 300 | 98 |

| МГА – 95 | 75 ± 3 | 500 | 95 |

| МГА – 90 | 75 ± 3 | 600 – 800 | 90 |

| МГА – 80 | 75 ± 3 | 1000 – 1200 | 80 |

| МГА - 70 | 75 ± 3 | > 1200 | 70 |

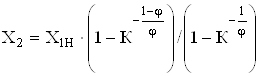

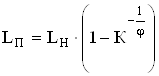

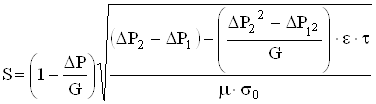

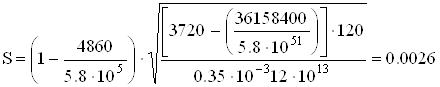

Рассчитаем истинную селективность мембран приняв в первом приближении, что наблюдаемая селективность равна истинной, определим концентрацию растворенного вещества по формуле:

, (4.1)

, (4.1)

где К – степень концентрирования, равная:

, (4.2)

, (4.2)

где Х1н, Х1к – начальная и конечная концентрация водопроводной воды для процесса обратного осмоса.

К =  .

.

Подставляя известные величины в формулу (4.1) окончательно получим:

1,31 . 10-3 кг соли/кг

раствора.

1,31 . 10-3 кг соли/кг

раствора.

Расход пермеата найдем по формуле:

, (4.3)

, (4.3)

где Lн – расход исходного раствора, L = 5,56 кг/с.

кг/с.

кг/с.

Расход соли с исходным раствором определится:

Lн.р. = Lн . Х1н (4.4)

Lн.р. = 5,56 . 0,008 = 0,044 кг/с.

Содержание соли (потери в пермеате) в пермеате:

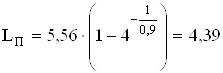

![]() (4.5)

(4.5)

Lпот = 4,39 . 1,31 . 10-3 = 5,75 . 10-3 кг/с,

что в процентах от количества, содержащегося в исходном растворе (5,75 . 10-3 . 100)/ 0,044 = 13,07 %.

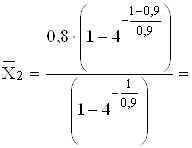

Полученное значение больше допустимого (10 %), поэтому рассмотрим следующую по удельной производительности мембрану – МГА – 95.

кг соли/кг раствора;

кг соли/кг раствора;

кг/с;

кг/с;

![]() кг/с.

кг/с.

Потери соли в % от количества, содержащегося в исходном растворе: (3,234 . 10-3 . 100) / 0,044 = 7,35 %. Это значение находится в пределах допустимого, поэтому выбираем для дальнейших расчетов мембрану МГА – 95, имеющую селективность по NaCl φи = 0,95 и удельную производительность по воде Gо = 2,3 .10-3 кг/(м2 . с).

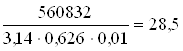

3.3 Приближенный расчет рабочей поверхности мембран

При концентрациях электролита, не превышающих 0,4 моль/л воды, можно считать, что удельная производительность по воде равна удельной производительности по пермеату G, доля свободной воды Св = 1, вязкость пермеата равна вязкости воды и не меняется в процессе концентрирования раствора. В первом приближении пренебрегаем влиянием концентрационной поляризации и будем считать, что осмотическое давление у поверхности мембраны равно осмотическому давлению в объеме разделяемого раствора: π3 = π1. Примем также, что осмотическое давление пермеата пренебрежимо мало: π2 = 0. С учетом этих допущений удельная производительность мембран определится:

G = Gо . (1 - π1 /Δ Р ) (4.6)

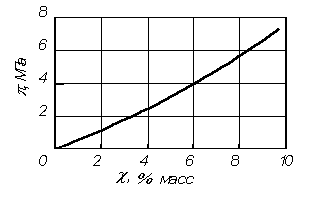

По данным работы [10] строим зависимость осмотического давления от концентрации NaCl.

Рисунок 3.1

По графику (рисунок 3.1) находим величины π1н = 0,5 МПа; π1к = 3,8 МПа. Удельная производительность на входе разделяемого раствора в аппараты обратного осмоса и на выходе соответственно равна:

Gн = 2,3 . 10-3 (1 - 0,5 / 5) = 2,07 . 10-3 кг/(м2 . с);

Gк = 2,3 . 10-3 (1 – 3,8 / 5) = 5,52 . 10-4 кг/(м2 . с).

В первом приближении принимаем, что средняя удельная производительность мембран может быть выражена как арифметическая величина:

G = (Gн . Gк) / 2 (4.7)

G = (2,07 . 10-3 + 5,52 . 10-4) / 2 = 1,311 . 10-3 кг/(м2 . с).

Тогда рабочая поверхность мембран составит:

F = Ln / G (4.8)

F = 4,39 / (1,311 . 10-3) = 3349 м2.

3.4 Уточненный расчет поверхности мембран [10]

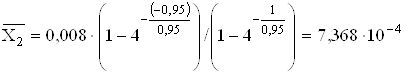

Определяем массовую долю соли в растворе на входе в аппараты первой секции

Х2н = (1 - φ) ×Х1н, (4.9)

Х2н = (1 - 0,9) . 0,008 = 0,000564 кг соли/кг раствора.

Х3н = Х2н / (1 - φ), (4.10)

Х3н = (1 - 0,9) . 0,000564 = 0,000982 кг соли/кг раствора.

По графику (рисунок 4.1) находим П3н = 0,62 МПа, П2н = 0,08 МПа.

Удельная производительность мембран на входе:

Gн = G0 (l - (П3н - П2н)) / ∆р, (4.11)

Gн = 2,3 . 10-з (1 - (0,62 –0,08 )) / 5 = 2,04 ×10-з кг/(м2 ×c).

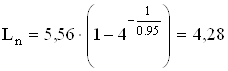

Удельная производительность мембран на выходе из аппарата:

Gк = А (l - (П3н - П2н)) / ∆р, (4.12)

где А = GO / Dp - константа проницаемости мембраны по воде.

Gк = 2,3 ×10-з (1 - (0,62 - 0,08) / 5 =5,755 ×10-4 кг/(м2 . c)

Выразим удельную производительность в виде функции от концентрации раствора по уравнению:

G = G0 - с . X1 , (4.13)

где с - константа для данной системы.

Определяем величину с для крайних сечений

сн = (G0 – Gн) / х1н , (4.14)

сн = (2,3 • 10-3 – 2,04 . 10-3) / 0,008 = 0,0325;

ск = (G0 – Gк) / х1к , (4.15)

ск = (2,3 ×10-3 – 5,755 ×10-4) / 0,032 = 0,0539.

Разница между полученными значениями, выраженная в процентах, составляет:

(ск - сн) . 100 / ск = (0,0539 – 0,0325) . 100 / 0,0539 = 14 %.

Это расхождение невелико, поэтому уравнение (4.13) применимо ко всей установке при использовании среднеарифметического значения с.

с = ( сн + ск) / 2 = (0,0539 + 0,0325) / 2 = 0,0432.

3.5 Расчет и конструирование фланцевого соединения

Определим основные геометрические размеры фланцевого соединения мембранного аппарата для очистки продукта, проведем расчет на прочность и герметичность соединения, работающего под внутренним давлением. При этом будем использовать следующие данные:

Внутренний диаметр аппарата Д, мм595

Толщина стенки корпуса S, мм5

Внутреннее давление в аппарате Р, МПа0,3

Рабочая температура t,0С25

Прибавка к расчетной толщине стенки С, мм1

Коэффициент прочности сварных швов j1

Материал фланцевого соединенияСталь 12Х18Н9Т

Материал болтового соединенияСталь 35Х

Диаметр болтовой окружности фланцев определяем по следующей формуле:

Дб = Д + 2(2 . S + dб + u), (4.16)

где dб – наружный диаметр болта, принимаемый в зависимости от давления и диаметра аппарата, м;

u – нормативный зазор между гайкой и втулкой, м.

Дб = 0,595 + 2 (2 . 0,005 + 0,018 + 0,005) = 0,661 м.

При диаметре аппарата Д = 0,595 м и рабочем давлении Р = 0,3 МПа принимаем диаметр болтов dб = 0,018 м.

Наружный диаметр фланцев определим по формуле:

Дн = Дб + а , (4.17)

где а – конструктивная добавка для размещения гаек по диаметру фланца, м

Дн = 0,661 + 0,035 = 0,696 м.

Наружный диаметр прокладки для плоских приварных фланцев определится по формуле:

Дн.п = Дб – е, (4.18)

где е – нормативный коэффициент, зависящий от типа прокладки, м.

Дн.п = 0,661 – 0,025 = 0,636 м.

Средний диаметр прокладки определится по формуле:

Дс.п. = Дн.п. – в , (4.19)

где в – ширина прокладки, м.

Дс.п. = 0,636 – 0,01 = 0,626 м.

Количество болтов, необходимое для обеспечения герметичности фланцевого соединения, определится по формуле:

, (4.20)

, (4.20)

где tш – рекомендуемый шаг расположения болтов, выбираемый в зависимости от величины давления в аппарате, м.

При величине давления Р = 0,3 МПа шаг расположения болтов определится по формуле:

tш = (3,8 ¸ 4,8) . dб, (4.21)

откуда tш = (3,8 ¸ 4,8) . 0,018 = 0,07 ¸ 0,086 м.

Подставляя в формулу (4.20) известное значение tш, окончательно получим:

шт.

шт.

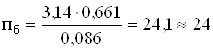

На основании выше проведенных расчетов выполняем конструктивную проработку фланцевого соединения. В связи с частой заменой мембран возникает необходимость в его быстрой разборке. Исходя из этих соображений, конструируем фланцевое соединение в соответствии с рисунком 3.2

Рисунок 3.2

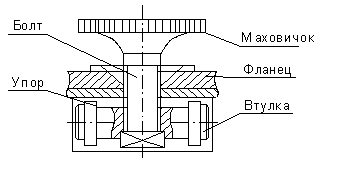

Расчет фланцевого соединения на герметичность сводится к определению нагрузок при монтаже - Fs1 и в рабочих условиях - Fs2. Нагрузки, действующие на фланцевое соединение даны в соответствии с рисунком 3.3.

Рисунок 3.3

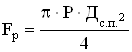

Равнодействующая сила от действия внутреннего давления определится по формуле:

, (4.22)

, (4.22)

после подстановки известных величин получим:

Н.

Н.

Реакция прокладки определится по следующей формуле:

![]() , (4.23)

, (4.23)

где в0 – эффективная ширина прокладки, м;

Кпр – коэффициент, зависящий от материала и конструкции прокладки.

![]() Н.

Н.

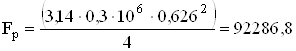

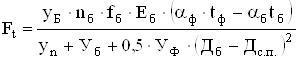

Усилие, возникающее от температурных деформаций, определится по следующей формуле:

, (4.24)

, (4.24)

где aф, aб – соответственно коэффициенты линейного расширения материала фланца, болта, 1/0С;

tф, tб – соответственно температура фланца, болта, 0С;

Уб, Уn, Уф – соответственно податливость болтов, прокладки, фланца;

Еб – модуль упругости материала болтов, МПа;

Fб - расчетная площадь поперечного сечения болта, м2.

Рассчитаем податливость болтов по формуле:

, (4.25)

, (4.25)

где ![]() длина болта, рассчитываемая

по следующей формуле:

длина болта, рассчитываемая

по следующей формуле:

![]() , (4.26)

, (4.26)

где ![]() расстояние между опорными

поверхностями головки болта, рассчитываемое по зависимости:

расстояние между опорными

поверхностями головки болта, рассчитываемое по зависимости:

![]() (4.27)

(4.27)

Подставляя известные величины в формулу (4.27), определим:

![]() м.

м.

Определим величину ![]() по формуле (4.26), зная

остальные параметры болта:

по формуле (4.26), зная

остальные параметры болта:

![]() м.

м.

Податливость болтовых соединений окончательно определится по формуле (4.25):

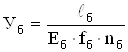

Податливость прокладки рассчитываем по формуле:

, (4.28)

, (4.28)

где кп – коэффициент обжатия прокладки;

Еп – модуль упругости материала прокладки, МПа.

Таким образом, податливость прокладки окончательно определится:

Определим податливость фланца по зависимости:

, (4.29)

, (4.29)

где g, lф – безразмерные коэффициенты;

hф – толщина фланца, м;

ЕФ – модуль упругости материала фланца, МПа.

Величина безразмерного коэффициента lф, в зависимости от величины давления и конструкции фланцевого соединения, равна 0,4.

Определим расчетную толщину фланца по формуле:

![]() (4.30)

(4.30)

После подстановки известных параметров получим:

![]() м.

м.

Определяем коэффициент g по следующей формуле:

, (4.31)

, (4.31)

где j1 – безразмерный коэффициент, определяемый по формуле:

, (4.32)

, (4.32)

Подставив известные значения в формулу (4.32), получим:

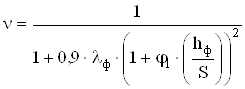

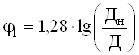

j1 = 1,28 . lg (0,696 / 0,595) = 0,087.

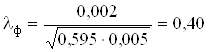

Для расчета величины безразмерного коэффициента lф будем использовать следующую формуле:

(4.33)

(4.33)

откуда получаем окончательное значение величины λф

.

.

По формуле (4.31) окончательно определяем величину безразмерного коэффициента γ, которая равна:

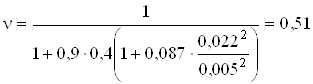

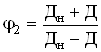

Далее определяем величину безразмерного коэффициента φ2 по следующей формуле:

(4.34)

(4.34)

Подставляя известные геометрические параметры корпуса мембранного фильтра, получим:

.

.

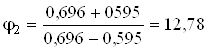

Окончательно податливость фланца, в соответствии с формулой (4.29), определится:

.

.

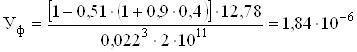

Усилие, возникающее от температурных деформаций, в соответствии с формулой (4.24), определится:

Н.

Н.

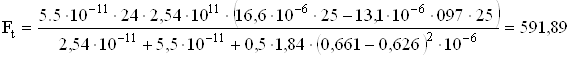

Находим коэффициент жесткости фланцевого соединения при условии, что стыкуемые фланцы одинаковой конструкции, используя следующую формулу:

, (4.35)

, (4.35)

Подставляя известные параметры, окончательно получим:

![]() .

.