Курсовая работа: Методы упрочнения стаканов цилиндров двигателей внутреннего сгорания

Курсовая работа

по дисциплине: «Материаловедение и технология материалов»

На тему:

«Методы упрочнения стаканов цилиндров двигателей внутреннего сгорания»

Одесса 2010

Оглавление

1.1 Введение

1.3 Химический состав в %

1.4 Режим термообработки

1.5 Выбор температуры нагрева и охлаждающей среды, вид отпуска

1.6 Изменение в структуре при нагреве и охлаждении

1.7 Сталь при работе в условиях до 600 °C

1.11 Список литературы

1.1 Вступление

Назначение гильз, требования к гильзам цилиндров.

Стенки цилиндра двигателя образуют совместно с поршнем, кольцами и поверхностью камеры сгорания пространство переменного объема, в котором совершаются все рабочие процессы двигателя внутреннего сгорания. Стенка цилиндра должна быть тщательно обработана и образовывает с поршневыми кольцами пару скольжения.

Цилиндры и гильзы цилиндров нагружаются силами давления газов, боковой нагрузкой от поршня и температурной нагрузкой. Переменная по величине и направлению боковая нагрузка вызывает изгиб и вибрацию цилиндра и ослабляет его крепление к картеру. Стенки цилиндра под действием возникающих при движении поршня сил трения подвергаются, кроме того, износу.

Гильзы цилиндров должны быть прочными, жесткими, износостойкими, обеспечивать, возможно, меньшие потери на трение поршня о поверхность цилиндра. Внешняя и внутренняя поверхность гильз должна обладать антикоррозионной устойчивостью. Конструкция гильз должна также обеспечивать надежность уплотнений в местах стыков гильз с головкой и блоком цилиндров.

Гильзы

цилиндров могут, являются как самостоятельной конструкционной единицей

двигателя («мокрые» и гильзы двигателей воздушного охлаждения), так и являться

элементом ремонтной технологии, предусмотренной заводом изготовителем

(например: «сухие» гильзы для двигателей, где цилиндры выполнены заодно с

блок-картером).

В автомобильных и тракторных двигателях наибольшее распространение получили

чугунные гильзы.

По конструкции гильзы цилиндра современных автомобильных и тракторных двигателей можно разделить на три основные группы:

1. «Мокрые» гильзы цилиндров.

2. «Сухие» гильзы цилиндров.

3. Гильзы для двигателей с воздушным охлаждением.

«Мокрые» гильзы. Конструкцией двигателя с водяным охлаждением предусмотрена полость в картере двигателя, так называемая «рубашка охлаждения». Гильза, соприкасающаяся свой поверхностью с охлаждающей жидкостью находящейся в «рубашке охлаждения» называется «Мокрой». «Мокрые» гильзы цилиндров обеспечивают лучший отвод тепла, но картер двигателя с такими гильзами обладает меньшей жесткостью. Большое распространение эти гильзы получили на грузовых и тракторных двигателях в силу своей высокой ремонтопригодности.

Как правило, выпускаемые производителями «мокрые» гильзы не требуют перед установкой, какой либо доработки. Изношенные «мокрые» гильзы в большинстве случаев не ремонтируют, а заменяют новыми без снятия двигателя с шасси. Для предотвращения прорыва газов в охлаждающую жидкость и просачивания этой жидкости в цилиндр и картер двигателя «мокрые» гильзы комплектуются уплотнительными прокладками. Внутренняя поверхность гильз тщательно обрабатывается (хонингуется)для того что бы обеспечить наличие требуемой масляной пленки для смазки поршневых колец. Двигатели с «мокрыми» гильзами устанавливаются почти на все современные коммерческие автомобили.

«Сухие»

гильзы. Гильзы, не имеющие соприкосновения с охлаждающей

жидкостью, называются «сухими» гильзами. Конструкцией некоторых двигателей

предусмотрена заливка при изготовлении в блок картер гильз изготовленных из

износостойкого материала, создавая тем самым оптимальные условия для работы

цилиндропоршневой группы. Например, некоторые модели двигатели HONDA, Lend

Rover,Volkswagen , AUDI,VOLVO и многих других производителей имеют алюминиевый

блок цилиндров (для уменьшения веса силового агрегата) и залитые в него «сухие»

гильзы (для увеличения ресурса и повышения ремонтопригодности).

Но самое широкое распространение «сухие» гильзы получили в сфере капитального

ремонта двигателя.

Не «загильзованный» блок цилиндров современного двигателя имеет несколько, предусмотренных технологией, расточек с последующей установкой в него ремонтных поршней. Установка «сухих» гильз позволяет не менять блок двигателя даже после износа цилиндра расточенного в последний ремонтный размер.

Производители гильз выпускают так называемые, заготовки гильз, то есть гильзы имеющие запас по длине и внешнему диаметру, которые после токарной обработки запрессовываются с натягом в блок цилиндров. Такие гильзы как правило не имеют обработки внутренней поверхности. Они растачиваются и хонингуются только после установки гильзы в блок цилиндров.

Поверхность

блока цилиндров под установку тоже повергается тщательной обработке: расточке и

в некоторых случаях хонингованию. Гильза с упором устанавливается в блок под

давлением, с натягом (в среднем 0,03-0,04 мм), для гильз, не имеющих упора

натяг больше. Наружная поверхность «сухих» ремонтных гильз, как правило,

подвергается шлифовке, для увеличения плотности прилегания к блоку цилиндров.

Гильзы могут фиксироваться при установке верхним буртом, нижним буртом или

вообще могут устанавливаться без упора.

Некоторые японские производители, например ISUZU, изготавливают двигатели с тонкостенными стальными гильзами, имеющими покрытие из пористого хрома железом.

Такие гильзы не подвергаются механической обработке и устанавливаются в блок цилиндров без натяга, с небольшим усилием и удерживаются в блоке за счет прижатия широкого бурта гильзы головкой блока.

Блок картер с сухими гильзами имеет повышенную жесткость по сравнению с блоком, с установленными «мокрыми» гильзами.

Гильзы цилиндров для двигателей с воздушным охлаждением. В двигателях воздушного охлаждения конструкция оребрения и необходимость создания охлаждающих воздушных потоков не позволяют применять блок-картерный тип отливки. В этих двигателях применяют отдельно отлитые цилиндры с воздушными ребрами, расположенными чаще всего перпендикулярно оси цилиндра.

Эти гильзы цилиндра крепятся к верхней части картера короткими шпильками через опорный фланец (несущие цилиндры) или при помощи анкерных (несущих) шпилек.

Гильзы цилиндров двигателей воздушного охлаждения изготавливают как из одного (монометаллические), так и из двух (биметаллические) металлов.

Монометаллические цилиндры делают из чугуна, реже из стали или легких сплавов. Из биметаллических цилиндров получили распространение чугунные или стальные цилиндры с залитыми (или навитыми) алюминиевыми ребрами.

Широкое распространение двигатели с воздушным охлаждением получили среди производителей тяжелой строительной техники. Ярким примером является всемирно известный производитель индустриальных двигателей немецкая фирма DEUTZ.

1.2 Сравнение сталей

Характеристика материала 20Х.

Общие сведения

| Заменитель |

| стали: 15Х, 20ХН, 12ХН2, 18ХГТ. |

| Вид поставки |

| Сортовой прокат, в том числе фасонный: ГОСТ 4543-71, ГОСТ 2590-71, ГОСТ 2591-71, ГОСТ 2879-69, ГОСТ 10702-78. Калиброванный пруток ГОСТ 7414-75, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 1051-73. Шлифованный пруток и серебрянка ГОСТ 14955-77. Лист толстый ГОСТ 1577-81, ГОСТ 19903-74. Полоса ГОСТ 82-70, ГОСТ 103-76. Поковки и кованые заготовки ГОСТ 8479-70, ГОСТ 1131-71. Трубы ГОСТ 8732-78, ГОСТ 8733-87, ГОСТ 8734-75, ГОСТ 13663-68. |

| Назначение |

| втулки, шестерни, обоймы, гильзы, диски, плунжеры, рычаги и другие цементируемые детали, к которым предъявляется требование высокой поверхностной твердости при невысокой прочности сердцевины, детали, работающие в условиях износа при трении. |

Химический состав

| Химический элемент | % |

| Кремний (Si) | 0.17-0.37 |

| Медь (Cu), не более | 0.30 |

| Марганец (Mn) | 0.50-0.80 |

| Никель (Ni), не более | 0.30 |

| Фосфор (P), не более | 0.035 |

| Хром (Cr) | 0.70-1.00 |

| Сера (S), не более | 0.035 |

Механические свойства

Механические свойства при повышенных температурах

| t испытания, °C | 0,2, МПа | B, МПа | 5, % | , % |

|

|||||||||

| Образец диаметром 6 мм, длиной 30 мм кованый и нормализованный. Скорость деформирования 16 мм/мин. Скорость деформации 0,009 1/с. | ||||||||||||||

| 700 | 120 | 150 | 48 | 89 | ||||||||||

| 800 | 63 | 93 | 56 | 74 | ||||||||||

| 900 | 51 | 84 | 64 | 88 | ||||||||||

| 1000 | 33 | 51 | 78 | 97 | ||||||||||

| 1100 | 21 | 33 | 98 | 100 | ||||||||||

| 1200 | 14 | 25 |

Механические свойства проката

| Термообработка, состояние поставки | Сечение, мм | 0,2, МПа | B, МПа | 5, % | , % | KCU, Дж/м2 | HB | HRCэ |

| Пруток. Закалка 880 °С, вода или масло; закалка 770-820 °С, вода или масло; отпуск 180 °С, воздух или масло | 15 | 640 | 780 | 11 | 40 | 59 | ||

| Сталь нагартованная калиброванная со специальной отделкой без термообработки | 590 | 5 | 45 | 207 | ||||

| Пруток. Цементация 920-950 °С, воздух; закалка 800 °С, масло; отпуск 190 °С, воздух. | 60 | 390 | 640 | 13 | 40 | 49 | 250 | 55-63 |

Механические свойства поковок

| Термообработка, состояние поставки | Сечение, мм | 0,2, МПа | B, МПа | 5, % | , % | KCU, Дж/м2 | HB |

| Нормализация | |||||||

| КП 195 | <100 | 195 | 390 | 26 | 55 | 59 | 111-156 |

| КП 195 | 100-300 | 195 | 390 | 23 | 50 | 54 | 111-156 |

| КП 195 | 300-500 | 195 | 390 | 20 | 45 | 49 | 111-156 |

| КП 215 | <100 | 215 | 430 | 24 | 53 | 54 | 123-167 |

| КП 215 | 100-300 | 215 | 430 | 20 | 48 | 49 | 123-167 |

| КП 245 | <100 | 245 | 470 | 22 | 48 | 49 | 143-179 |

| Закалка. Отпуск. | |||||||

| КП 245 | 100-300 | 245 | 470 | 19 | 42 | 39 | 143-179 |

| КП 275 | <100 | 275 | 530 | 20 | 40 | 44 | 156-197 |

| КП 275 | 100-300 | 275 | 530 | 17 | 38 | 34 | 156-197 |

| КП 315 | 100-300 | 315 | 570 | 14 | 35 | 34 | 167-207 |

| КП 345 | 100-300 | 345 | 590 | 17 | 40 | 54 | 174-217 |

Механические свойства в зависимости от температуры отпуска

| t отпуска, °С | 0,2, МПа | B, МПа | 5, % | , % | KCU, Дж/м2 |

|

||||||||

| Пруток диаметром 25 мм. Закалка 900 °С, масло. | ||||||||||||||

| 200 | 650 | 880 | 18 | 58 | 118 | |||||||||

| 300 | 690 | 880 | 16 | 65 | 147 | |||||||||

| 400 | 690 | 850 | 18 | 70 | 176 | |||||||||

| 500 | 670 | 780 | 20 | 71 | 196 | |||||||||

| 600 | 610 | 730 | 20 | 70 | 225 |

Технологические свойства

| Температура ковки |

| Начала 1260, конца 760. Заготовки сечением до 200 мм охлаждаются на воздухе, 201-700 мм подвергаются низкотемпературному отжигу. |

| Свариваемость |

| сваривается без ограничений (кроме химико-термически обработанных деталей). Способы сварки: РДС, КТС без ограничений. |

| Обрабатываемость резанием |

| В горячекатаном состоянии при НВ 131 и B = 460 МПа K тв.спл. = 1.7, K б.ст. = 1.3 [81]. |

| Склонность к отпускной способности |

| не склонна |

| Флокеночувствительность |

| малочувствительна |

Температура критических точек

| Критическая точка | °С |

| Ac1 | 750 |

| Ac3 | 825 |

| Ar3 | 755 |

| Ar1 | 665 |

| Mn | 390 |

Ударная вязкость Ударная вязкость, KCU, Дж/см2

| Состояние поставки, термообработка | +20 | -20 | -40 | -60 |

| Пруток диаметром 115 мм. Закалка. Отпуск. | 280-286 | 280-289 | 277-287 | 261-274 |

Предел выносливости

| -1, МПа | n | B, МПа | 0,2, МПа | Термообработка, состояние стали |

| 235 | 1Е+7 | 450-590 | 295-395 | Нормализация. НВ 143-179 |

| 295 | 1Е+7 | 690 | 490 | Закалка. Высокий отпуск. НВ 217-235 |

| 412 | 1Е+7 | 930 | 790 | Цементация. Закалка. Низкий отпуск. HRCэ 57-63 |

Прокаливаемость

Закалка 860 С. Твердость для полос прокаливаемости HRCэ.

| Расстояние от торца, мм / HRC э | |||||||||||

| 1.5 | 3 | 4.5 | 6 | 7.5 | 9 | 10.5 | 12 | 13.5 | 18 | ||

| 38,5-49 | 34-46,5 | 29-44 | 24,5-40 | 22-35,5 | 32,5 | 30 | 28,5 | 27 | 24,5 |

| Кол-во мартенсита, % | Крит.диам. в воде, мм | Крит.диам. в масле, мм | Крит. твердость, HRCэ |

| 50 | 26-48 | 8-24 | 32-36 |

| 90 | 12-28 | 3-9 | 38-42 |

Физические свойства

| Температура испытания, °С | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| Модуль нормальной упругости, Е, ГПа | 216 | 213 | 198 | 193 | 181 | 171 | 165 | 143 | 133 | |

| Модуль упругости при сдвиге кручением G, ГПа | 84 | 83 | 76 | 74 | 71 | 67 | 62 | 55 | 50 | |

| Плотность, pn, кг/см3 | 7830 | 7810 | 7780 | 7710 | 7640 | |||||

| Коэффициент теплопроводности Вт/(м | 42 | 42 | 41 | 40 | 38 | 36 | 33 | 32 | 31 | |

| Температура испытания, °С | 20- 100 | 20- 200 | 20- 300 | 20- 400 | 20- 500 | 20- 600 | 20- 700 | 20- 800 | 20- 900 | 20- 1000 |

| Коэффициент линейного расширения (a, 10-6 1/°С) | 10.5 | 11.6 | 12.4 | 13.1 | 13.6 | 14.0 | ||||

| Удельная теплоемкость (С, Дж/(кг · °С)) | 496 | 508 | 525 | 537 | 567 | 588 | 626 | 706 |

Обоснование выбора стали

Сталь для изготовления деталей соединительных муфт турбины, обеспачувающая σв =900 МПа

Сталь |

Назанчение |

| 34ХН3М | Валы, роторы и диски паровых турбин и компрессорных машин, валы экскаваторов, валы-шестерни, муфты и полумуфты, зубчатые колеса, оси, болты ,силовые шпильки и другие особо ответственные тяжелонагруженные детали, работающие при температуре до 500°C |

Данная сталь является конструкционная легированная сталь

1.3 Химсостав стали

Химический состав в % материала 34ХН3М

| Сталь | C | Ni | Si | Mg | Cr | Mo |

| 34ХН3М | 0.3 - 0.4 | 2.75 - 3.25 | 0.17 - 0.37 | 0.5 - 0.8 | 0.7 - 1.1 | 0.25 - 0.4 |

1.4 Термообработка и механические свойства сталей

| Сталь | Температура, °C | σт | σв | δ | ψ | ан в Дж/ см^2 | НВ после отжига (не более) |

|

|||

| Закалка в масле отпуск высокий | Отпуска с охлаждение в печи или масле | МПа | В % |

|

|||||||

| Не менее |

|

||||||||||

| 34ХН3М | 850-870 | 550-650 | 750 | 900 | - | - | - | 277-321 | |||

Температура критических точек материала 34ХН3М

![]()

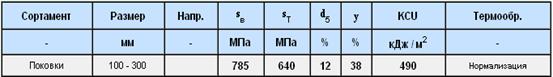

Механические свойства при Т=20oС материала 34ХН3М

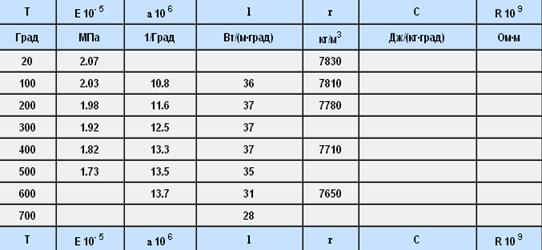

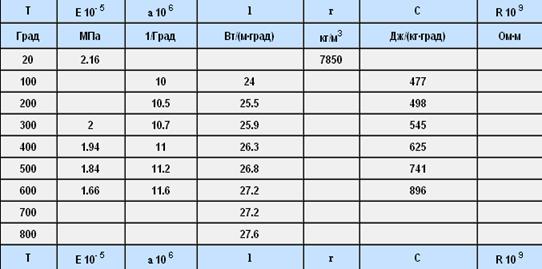

Физические свойства материала 34ХН3М

1.5 Выбор температуры нагрева и охлаждающей среды ,вида отпуска

Закалка

- термическая обработка - заключается в нагреве стали до температуры выше

критической (![]() для доэвтектоидной и

для доэвтектоидной и ![]() - для заэвтектоидной

сталей) или температуры растворения избыточных фаз, в выдержке и последующем

охлаждении со скоростью, превышающей критическую. Закалка не является

окончательной операцией термической обработки. Чтобы уменьшить хрупкость и

напряжение, вызванные закалкой, и получить требуемые механические свойства

,сталь после закалки обязательно подвергают отпуску. Конструкционную сталь в

основном подвергают закалке и отпуску для повышения прочности, твердости,

получения достаточно высокой пластичности и вязкости, а для ряда деталей также

высокой износостойкости

- для заэвтектоидной

сталей) или температуры растворения избыточных фаз, в выдержке и последующем

охлаждении со скоростью, превышающей критическую. Закалка не является

окончательной операцией термической обработки. Чтобы уменьшить хрупкость и

напряжение, вызванные закалкой, и получить требуемые механические свойства

,сталь после закалки обязательно подвергают отпуску. Конструкционную сталь в

основном подвергают закалке и отпуску для повышения прочности, твердости,

получения достаточно высокой пластичности и вязкости, а для ряда деталей также

высокой износостойкости

Выбор

температуры закалки. Доэвтектоидные стали нагреваются до температуры на 30-50°C

выше точки![]() В этом случае сталь с

исходной структурой перлит +феррит при нагреве приобретает аустенитную

структуру, которая при последующем охлаждении со скоростью выше критической превращается

в мартенсит. Закалку от температуры, соответствующей межкритическому интервалу

(

В этом случае сталь с

исходной структурой перлит +феррит при нагреве приобретает аустенитную

структуру, которая при последующем охлаждении со скоростью выше критической превращается

в мартенсит. Закалку от температуры, соответствующей межкритическому интервалу

(![]() -

-![]() ) ,применяют только для

листовой низколегированной низкоуглеродистой стали для получения структуры

феррита с небольшими участками мартенсита (20-30%), обеспечивающей хорошие

механические свойства и штампуемость. Во всех других случаях закалка

доэвтектоидных сталей из межкритического интервала температур не применяется,

так как механические свойства оказываются ниже, чем после закалки от температур

выше точки

) ,применяют только для

листовой низколегированной низкоуглеродистой стали для получения структуры

феррита с небольшими участками мартенсита (20-30%), обеспечивающей хорошие

механические свойства и штампуемость. Во всех других случаях закалка

доэвтектоидных сталей из межкритического интервала температур не применяется,

так как механические свойства оказываются ниже, чем после закалки от температур

выше точки ![]()

Охлаждающие

среды для закалки. Охлаждение при закалке должно

обеспечивать, получение структуры мартенсита в пределах заданного сече6ния

изделия (определенную закаливаемость) и не должно вызывать закалочных дефектов:

трещин, деформаций, коробления и высоких растягивающих остаточных напряжений в

поверхностных слоях. Наиболее желательна высокая скорость охлаждения (выше

критической скорости закалки) в интервале температур ![]() -

-![]() для подавления распада

переохлажденного аустенита в области перлитного и промежуточного превращений

замедленное охлаждение в интервале температур

для подавления распада

переохлажденного аустенита в области перлитного и промежуточного превращений

замедленное охлаждение в интервале температур ![]() -

-

![]() .

.

Чаще для закалки используют кипящие жидкости – воду, водные растворы щелочей и солей, масла. При закалке в этих средах различают три периода:

1) пленочное кипение, когда на поверхности стали образуется «паровая рубашка»; в этот период происходит небыстрый отвод теплоты, т.е. скорость охлаждения невелика;

2) пузырьковое кипение, наступающая при полном разрушении паровой пленки, наблюдаемое при охлаждении поверхности до температуры ниже критической; быстрый отвод теплоты;

3) конвективный теплообмен, который отвечает температурам ниже температуры кипения охлаждающей жидкости; теплоотвод в этот период происходит с наименьшей скоростью.

В данном случае мы используем масло. Для легированных сталей, обладающих более высокой устойчивостью переохлаждения аустенита при закалке, применяют минеральное масло (чаще нефтяное).

Масло как закалочная среда имеет следующие преимущества:

Небольшую скорость охлаждения в мартенситном интервале температур, что уменьшает возникновение закалочных дефектов, и постоянство закаливающей способности в широком интервале температур среды (20- 150 °C) К недостаткам следует отнести повышенную воспламеняемость (температура вспышки 165 - 300 °C), недостаточную стабильность и низкую охлаждающую способность в области температур перлитного превращения, а также повышенную стоимость.

Температура масла при закалке поддерживают в пределах 60 - 90 °C , когда его вязкость оказывается минимальной.

Для закалки применяют водные растворы полимеров (ПК2, ПАА, УЗСП-1), снижающие скорость охлаждения в мартенситном интервале температур. Однако нужно учитывать, что растворимость полимеров в воде меняется с изменением температуры, что влечет за собой изменение охлаждающей способности.

Все ширине начинают применять охлаждения под давлением в среде азота, аргона и водорода.

Отпуск:

Отпуск заключается в нагреве закаленной стали до температур ниже ![]() , выдержке при заданной

температуре и последующем охлаждении с определенной скоростью. Отпуск является

окончательной операцией термической обработки, в результате которой сталь

получает требуемые механические свойства. Кроме того отпуск полностью или

частично устраняет внутренние напряжения возникающие при закалке. Эти

напряжения снимаются тем плотнее, чем выше температура отпуска. Так , например,

осевые напряжения в цилиндрическом образце из стали, содержащей 0,3 % С, в

результате отпуска при 550 °C уменьшаются с 600 80 МПа. Так же сильно

уменьшаются тангенциальные и радиальные напряжения.

, выдержке при заданной

температуре и последующем охлаждении с определенной скоростью. Отпуск является

окончательной операцией термической обработки, в результате которой сталь

получает требуемые механические свойства. Кроме того отпуск полностью или

частично устраняет внутренние напряжения возникающие при закалке. Эти

напряжения снимаются тем плотнее, чем выше температура отпуска. Так , например,

осевые напряжения в цилиндрическом образце из стали, содержащей 0,3 % С, в

результате отпуска при 550 °C уменьшаются с 600 80 МПа. Так же сильно

уменьшаются тангенциальные и радиальные напряжения.

Наиболее интенсивно напряжения снижаются в результате выдержки при 550°C в течении 15 – 30 мин. После выдержки в течении 1,5 часа напряжения снижаются до минимального значения, которое может быть достигнуто отпуском при данной температуре.

Основное влияние на свойства стали оказывают температура отпуска. Различают три вида отпуска:

1)Низкотемпературный (низкий) отпуск проводят при нагреве, до 250 °C, закаленная сталь (0,6-1,3 %С) после низкого отпуска сохраняет твердость 58 – 63 HRC, а следовательно высокую износостойкость.

2)Среднетемпературный (средний) отпуск выполняется при 350 – 500 °C и применяют главным образом для пружин и рессор, а также для штампов. Структура стали после среднего отпуска – троостит отпуска или троостомартенсит; твердость стали 40 – 50 HRC.

3)Высокотемпературный (высокий ) отпуск проводится при 500 – 680 °C. Структура стали после высокого отпуска – сорбит отпуска. Высокий отпуск создает наилучшее соотношение прочности и вязкости стали.

Закалка с высоким отпуском ( по сравнению с нормализацией или отжигом) повышает временное сопротивление, предел текучести, относительно сужение и особенно ударную вязкость. Термическую обработку, состоящую из закалки и высокого отпуска, называют улучшением.

Улучшению

подвергают среднеуглеродистые (0,3 - 0,5 % С) конструкционные стали, к которым

предъявляются высокие требования по пределу выносливости и ударной вязкости.

Улучшение значительно повышают конструктивную прочность стали, уменьшая

чувствительность к концентраторам напряжений, увеличивая работу развития трещин

и снижая температуру порога хладноломкости. Трещиностойкость ![]() после улучшения – 250 –

350 МПа*м.

после улучшения – 250 –

350 МПа*м.

Отпуск при 550 – 600 °C в течении 1- 2 часа почти полностью снимает остаточные напряжения, возникшие при закалке. Длительность высокого отпуска составляет 1- 6 часов в зависимости от габарита изделия.

1.7 Сталь для работы до 600 °C

| Сталь | Назанчение |

| 34ХН3М | Валы, роторы и диски паровых турбин , зубчатые колеса, оси, болты ,силовые шпильки и другие особо ответственные тяжелонагруженные детали, работающие при температуре до 580°C |

Данная сталь является жаропрочной высоколегированной

Химический состав в % материала 15Х12ВНМФ

![]()

Температура критических точек материала 15Х12ВНМФ.

![]()

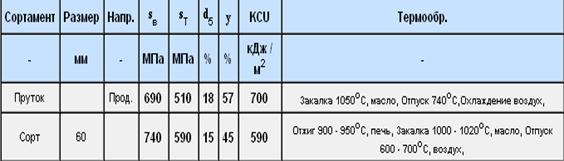

Механические свойства при Т=20oС материала 15Х12ВНМФ

![]()

Физические свойства материала 15Х12ВНМФ

Технологические свойства материала 15Х12ВНМФ .

![]()

1.8 Свойства стали для работы до 600 °C

В первую очередь сталь должна обладать жаростойкостью и длительной прочностью.

Жаропрочность-способность материала противостоять механическим нагрузках при высоких температурах. Многие жаропрочные стали должны обладать одновременно и достаточной жаростойкостью.

ГОСТ 5632-72 предусмотрено 39 марок жаропрочных сталей и 24 марки жаростойких сплавов.

Жаропрочность зависит от температуры рекристаллизации металла, предела его упругости, сопротивления материала пластическим деформациям при высоких температурах, размеры зерна, размера зерна, наличия в сплаве примесей, цикличности нагревов, предварительной пластической деформации, легирование сталей и сплавов в сочетании с термообработкой и температуры плавления. Чем выше температура плавления метала, тем выше его температура рекристаллизации.

Под жаростойкими сталями и сплавами понимают стали и сплавы, обладающие стойкостью против химического разрушения поверхности в газовых средах при температуре выше 550 °C , работающие в ненагруженном или полунагруженом состоянии.

Жаростойкость характеризует сопротивление окисления при высоких температурах. Для повышения окалиностойкости сталь легирует элементами, которые благоприятным образом изменяют состав и строение.

Длительная

прочность - ![]() - напряжение, вызывающее

разрушение при данной температуре за данный отрезок времени. Например, по ГОСТ

10145-62 предел длительной прочности может быть обозначен

- напряжение, вызывающее

разрушение при данной температуре за данный отрезок времени. Например, по ГОСТ

10145-62 предел длительной прочности может быть обозначен ![]() - напряжение (МПа),

вызывающее разрушение материала за 1000 ч при 700 °C

- напряжение (МПа),

вызывающее разрушение материала за 1000 ч при 700 °C

Длительная прочность является важной характеристикой материала, так как она определяет срок службы его до разрушения, т. е. его живучесть.

1.9 Методы изучения механических свойств на образцах в обоих случаях

Под механическими свойствами понимают характеристики, определяющие поведения метала (или другого материала) под действием приложенных внешних механических сил. К механическим свойствам обычно относят сопротивление металла (сплава) деформации (прочность) и сопротивление разрушению (пластичность, вязкость, а так же способность металла не разрушаться при наличии трещин)

В результате механических испытаний получают числовые значения механических свойств, т. е. значения напряжений или деформаций, при которых происходят изменения физического и механического состояний материалов.

При оценке механических свойств металлических материалов различают несколько групп из критериев.

1. Критерии, определяемые независимо от конструктивных особенностей и характера службы изделий. Эти критерии находятся путем стандартных испытаний гладких образцов на растяжение, сжатие, изгиб, твердость (статические испытания) или на ударный изгиб образцов с надрезом (динамические испытания)

1.10 Вывод

Исходя из требуемых свойств Сталь для изготовления деталей соединительных муфт турбины обеспечивающая σв = 900 МПа я выбрал сталь марки 34ХН3М. Она является конструкционно легированной сталью. Легированные стали широко применяют в тракторном и сельскохозяйственном машиностроении, в автомобильной промышленности, тяжелом и транспортном машиностроении в меньшей степени в станкостроении, инструментальной и других видах промышленности. Это стали применяют для тяжело нагруженных металлоконструкций. Благодаря ее свойствам она превосходно подходит для изготовления. Далее нам нужно было выбрать сталь изделий подобного типа при работе в условиях нагрева до 600°C. Подошла сталь 34ХН3М. Это жаропрочная сталь мартенсито - ферритного класса исходя из требуемых свойств сталь этой марки подходит также к изготовки деталей

1.11 Список литературы

1. В.Н. Журавлев, О.И. Николаева - Машиностроительные стали. Справочник;

2. Жаропрочные стали и сплавы: Справочник / Масленников С.Б. – М;

3. Дриц, М. Е. Технология конструкционных материалов и материаловедение: учебник для вузов / М. Е. Дриц. - М. : Высш.шк, 1990. – 447 с

4. попович В. Технология конструкционных метериалов и материаловедение. Кн.1,-Львов, 2002.-417с.

5. Гуляев А.П.Металоведение.-М.:Металлургия,1986.-542

6. Бирюков Б.Н.,Косс Е. В., Шевченко И.М.Методические указания к изучению курса «материаловедение».-Одесса: ОПИ,1992.