Курсовая работа: Расчет и обоснование привода

1. Кинематический и силовой расчет привода

1.1 Выбор электродвигателя

Общий коэффициент полезного действия привода

![]()

где hобщ – общий КПД привода

hм1 – КПД упругой муфты, hм1 = 0,99;

![]() – КПД конической

передачи, hкон = 0,97

– КПД конической

передачи, hкон = 0,97

hцп – КПД зубчатой цилиндрической передачи, hцп = 0,975;

hм2 – КПД упругой муфты, hм2 = 0,99;

hоп – КПД подшипников качения, hоп = 0,99

![]()

Примечание: значение КПД см. [Журнал лабораторных работ, табл. 2]

Мощность на рабочем органе

![]()

![]()

Частота вращения рабочего органа

![]()

Потребная частота вала электродвигателя

![]()

где: uТ=3 – значение передаточного числа тихоходной ступени цилиндрической передачи;

uБ=5 – значение передаточного числа быстроходной ступени ступени цилиндрической передачи.

1.2 Определение общего передаточного числа привода и разбивка его по ступеням, из условия получения минимальных габаритов

Общее передаточное число привода

![]()

Передаточное число редуктора

![]()

т. к. отсутствуют ременная и цепная передачи

Передаточное число тихоходной ступени редуктора

![]()

Передаточное число быстроходной ступени редуктора

![]()

Принятое передаточное число редуктора

Принимаем стандартные значения Uб=3.55 и Uт=5 [Журнал лабораторных работ, табл. 6]

![]()

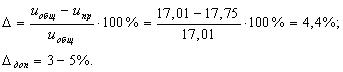

Относительная погрешность передаточного числа редуктора

2. Проектирование редуктора

2.1 Тихоходная ступень

Выбор материала и термической обработки

Принимаем:

Колесо – Ст 45 улучшение; HB4 240…285; ![]()

![]()

Шестерня – Ст

40Х улучшение; HB3 260…280; ![]()

![]()

Примечание: марки материалов и рекомендуемые твёрдости см. [Журнал лабораторных работ, табл10]

Допускаемые контактные напряжения при расчете на контактную выносливость

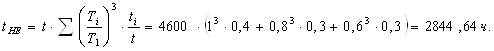

Эквивалентное время работы

Эквивалентное число циклов нагружения

для колеса ![]()

для шестерни ![]()

Базовое число циклов нагружения

для колеса ![]()

для шестерни ![]()

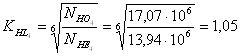

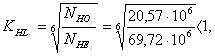

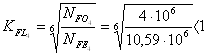

Коэффициенты долговечности:

для колеса  ,

, ![]()

для шестерни

![]()

Базовый предел контактной выносливости

для колеса ![]()

для шестерени

![]()

Смотри [Журнал лабораторных работ, табл 11]

Допускаемые контактные напряжения

для колеса ![]()

для шестерни ![]()

SH=1.1 коэффициент безопасности, см. [Журнал лабораторных работ, табл. 11]

Расчетное допускаемое напряжение

т. к. ![]() , то

, то ![]()

Допускаемые напряжения изгиба при расчете на изгибную выносливость (усталость)

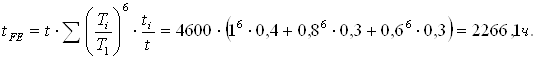

Эквивалентное время работы

при HBср<350

Эквивалентное число циклов нагружения

для колеса ![]()

для шестерни ![]()

Коэффициенты долговечности:

для колеса  ,

, ![]()

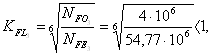

для шестерни  т. к.

т. к. ![]()

Базовый предел изгибной выносливости

для колеса ![]()

для шестерни ![]()

Примечание: см. [Журнал лабораторных работ, табл. 11]

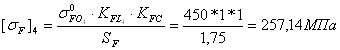

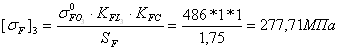

Допускаемые напряжения изгиба при расчете на усталость

для колеса

для шестерни

SF=1.75-коэффициент безопасности, см. [Журнал лабораторных работ, табл. 11]

где KFC=1 – коэффициент реверсивности.

Допускаемые напряжения для проверки прочности зубьев при перегрузках

Допускаемые контактные напряжения при перегрузках моментом Тmax.

для колеса ![]()

для шестерни![]()

Допускаемые напряжения изгиба при перегрузках моментом Тmax.

для колеса ![]()

для шестерни![]()

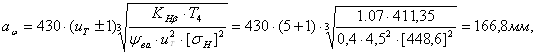

Межосевое расстояние

Межосевое расстояние косозубой тихоходной ступени из условия контактной выносливости

![]()

![]() см. [Балдин, Галевко; стр. 37;

табл 2.3]

см. [Балдин, Галевко; стр. 37;

табл 2.3]

![]() см. [Балдин, Галевко; стр. 30;

рис 2,11]

см. [Балдин, Галевко; стр. 30;

рис 2,11]

Округляем до стандартного значения aω=160 мм., См. [Журнал лабораторных работ, табл. 9]

Нормальный модуль

![]() См. [Журнал лабораторных

работ, табл. 9]

См. [Журнал лабораторных

работ, табл. 9]

Принимаем по ГОСТу m=2,5.

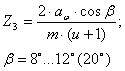

Число зубьев для косозубой передачи тихоходной ступени

Принимаем:

![]()

Уточняем угол

наклона зубьев: ![]()

β=arccosβ=10° 8' 30.46»

Действительное передаточное число

![]()

Относительная погрешность

![]()

![]()

Делительные диаметры шестерни и колес

![]()

![]()

Диаметр окружности выступов

для шестерни ![]()

для колеса ![]()

Диаметры окружности впадин

для шестерни ![]()

для колеса ![]()

Ширина зубчатых колес

для колеса ![]()

для шестерни ![]()

Определение слабого элемента при расчете на изгибную выносливость.

Эквивалентное число зубьев:

![]()

![]()

Коэффициент формы зуба:

![]()

![]()

Приложение: См. [Балдин, Галевко; стр. 43; рис 2.13]

Сравниваем: ![]()

![]()

Вывод: слабым элементом является зуб колеса, т.е. расчет на изгибную выносливость необходимо вести по колесу, [σF]4=257,14 МПа.

Определение расчетной нагрузки.

Удельная нагрузка на единицу длины зуба:

![]()

![]() см. [Балдин, Галевко; стр. 33;

Табл 2.2]

см. [Балдин, Галевко; стр. 33;

Табл 2.2]

![]()

![]()

Примечание: см. [Балдин, Галевко; Стр. 30,32; рис 2.11, Табл 2.1]

Определение действующих напряжений изгиба для зуба колеса.

![]() МПа

МПа

yβ=cosβ – коэффициент, учитывающий наклон зуба;

Коэффициент, учитывающий перекрытие зубьев:

![]()

![]()

Вывод: ![]() следовательно работоспособность по изгибной выносливости

обеспечена.

следовательно работоспособность по изгибной выносливости

обеспечена.

Проверочный расчет зубьев на контактную выносливость.

Определение окружной скорости в зацеплении и степени точности передачи

![]()

Принимаем 9 степень точности.

Определение расчетной нагрузки при расчете на контактную выносливость.

![]()

![]() – коэффициент

распределения между зубьями.

– коэффициент

распределения между зубьями.

см. [Балдин, Галевко; стр. 33; Табл 2.2]

![]()

![]() – коэффициент

динамической нагрузки.

– коэффициент

динамической нагрузки.

Примечание: см. [Балдин, Галевко; Стр. 30,32; рис 2.11, Табл 2.1]

Определение действующих контактных напряжений.

![]()

Коэффициент,

учитывающий геометрию передачи – ZH=![]() Zм=275 МПа –

коэффициент, учитывающий свойства материала.

Zм=275 МПа –

коэффициент, учитывающий свойства материала.

Коэффициент, учитывающий суммарную длину контактных линий, где: Кε=0,95

Вывод: σH=438,69 МПа ≤ [σH]=448,6 МПа, работоспособность зубчатой передачи по контактной выносливости обеспечена.

Проверочный расчет зубьев при перегрузках

Расчет ведется по Tmax в момент пуска, Tmax/Tном=2,4 из характеристики двигателя.

Контактные напряжения в момент пуска:

Вывод: σHmax=694,99 МПа ≤ [σH]max3=1624 МПа, контактная прочность рабочей поверхности зуба при перегрузках обеспечена.

Напряжения изгиба в период пуска:

![]()

Вывод: σFmax=176,88 МПа ≤ [σF]max3=685 МПа, изгибная прочность зуба при перегрузках обеспечена.

2.2 Расчёт конической быстроходной передачи

Принимаем для конической передачи на быстроходной ступени передачу с круговым зубом при β=30⁰ и проводим проектировочный расчет, определяя делительный диаметр шестерни в среднем сечении при коэффициентах Кd=600; ZM=275 МПа; КbL=b/RL=0.285, θн=1.25 коэффициент нагрузки при круговом зубе.

![]()

![]() =1.07 см. [Балдин,

Галевко; стр. 66; рис 3,7]

=1.07 см. [Балдин,

Галевко; стр. 66; рис 3,7]

![]()

Число зубьев шестерни Z1=19 и Z2=19*3,55=67

Приложение: см. [Балдин, Галевко; стр. 68; рис 3,8]

Определим модуль в среднем сечении

![]()

Принимаем стандартное значение mnm=2, тогда новые значения составляют

dm1=mnm*Z1/cos β1=2*19/0.867=43,83 мм

dm2=mnm*Z2/cos β1=2*67/0.867=154,56 мм

mte=mnm/(cos β1*(1–0.5*KbL))=2/(0.886*(1–0.5*0.285))=2.69 мм

диаметры делительных конусов на внешнем торце конической ступени

de1=2.69*19=51.11 мм

de2=2.69*67=180,23 мм

da1=de1+2mte=51.11+2*2.69=56.49 мм

da2=de2+2mte=180.23+2*2.69=185.61 мм

Проверим отсутствие пересечения вала III с колесом Z2 при межосевом расстоянии aw=160 мм. Минимальный диаметр вала III

d=(Тш1000/(0,2 [τкр])0.33=(1000*544/(0.2*25))0.33=47.7

da2/2+47.7/2=185.61/2+24=116.80<160 т.е. колесо Z2 не пересекает вал III

Конусное расстояние Rl=0.5mte*(Z12+Z22)0.5=0.5*2*(192+672)0.5=69.64 мм

Ширина колеса bw=Rl*Kbl=69.64*0.285=19.85 мм→20 мм

Угол делительного конуса шестерни δ1=arctg (Z1/Z2)=arctg (19/67)=15⁰49`

δ2=90 – δ1=74⁰10`

2.3 Проверочный расчёт на изгибную выносливость быстроходной ступени

Определение слабого элемента контактирующих колёс

Имеем Z1=19, cosβ=0.867, Z2=67

Эквивалентное число зубьев:

Zv1=Z1/(cos3β*cosδ1)=19/(0.8673*0.97)=30.06

Коэффициент формы зуба Yf4=3.95 при X=0

Приложение см. [Балдин, Галево; стр. 43; рис 2,13]

При Z2=67 эквивалентное число зубьев

Zv2=Z2/(cos3β*cosδ2)=67/(0.8673*0,243)=423,07

Коэффициент формы зуба Yf4=3.79 при Х=0

Сравним [σF]1/YF1 и [σF]2/YF2; 278/3,95=70,4>259/3.79=68.3

Вывод: слабым элементом является зуб колеса, поэтому расчёт изгибной выносливости ведём по зубу колеса [σF]2=259 МПа

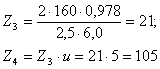

Определение расчётной нагрузки при расчёте на изгибную выносливость

![]()

νF=0.94+0.08*Uб=0,94+0,08*3.55=1.224 коэффициент нагрузочной способности для конических передач с круговым зубом;

KFβ=1.103 при Ψbl=0.590

KFV= 1,11 при HB<350, V=3.83 м/с, и 8 ой степени точности

KFα=1.22

![]()

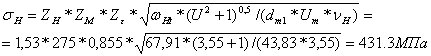

Определение действующих напряжений изгиба для зуба колеса.

![]() МПа

МПа

yβ=cosβ – коэффициент, учитывающий наклон зуба;

Коэффициент, учитывающий перекрытие зубьев:

![]()

Определение коэффициента торцевого перекрытия.

![]()

Вывод: σF2=81.39 МПа ≤ [σH]=259 МПа, работоспособность зубчатой передачи по изгибной выносливости обеспечена.

Проверочный расчет зубьев при перегрузках.

Расчет ведется по Tmax в момент пуска, Tmax/Tном=2,4 из характеристики двигателя.

Контактные напряжения в момент пуска:

Вывод: σHmax=848 МПа ≤ [σH]max3=1260 МПа, контактная прочность рабочей поверхности зуба при перегрузках обеспечена.

Напряжения изгиба в период пуска:

![]()

Вывод: σFmax=195.3 МПа ≤ [σF]max3=685 МПа, изгибная прочность зуба при перегрузках обеспечена.

2.4 Расчёт конической передачи на контактную выносливость

Удельное окружное усилие

![]()

KHβ=1.07 см. [Балдин, Галевко; стр. 66; рис 3.7]

KHV= 1,04 при HB<350, V=3.83 м/с, и 8 ой степени точности

KHα=1.07

Коэффициент сопряжения формы поверхности зуба

Для α w=20⁰

ZH=1.76*cosβ=1,76*0,867=1,52

Zм=275 МПа, для стальных колёс

![]()

Вывод: σH=431,3 МПа ≤ [σH]=448,6 МПа, работоспособность зубчатой передачи по контактной выносливости обеспечена.

3. Расчёт валов на кручение. Предварительный выбор подшипников

3.1 Условия прочности на кручение

τкр=Tкр/Wp<[τкр]=0.25*360=90 МПа для стали 45 (III вал)

валы I и II сталь 40Х σт=640 МПа не учитывая действие изгибающих моментов, принимаем для валов [τкр]=(20…25) МПа,

dвI≥(Т1*103/(0,2*[τкр]))0.33=(24,99*103/(0,2*20))0,33=17,89 мм

принимаем с учётом диаметра вала двигателя d=28 мм, и с дообработкой МУВП-25

диаметр входного участка ведущего вала под полумуфту dв1=25 мм, тогда участок вала под крышку подшипника для упора полумуфты 25+6=32 мм. Под подшипник I вала принимаем диаметр dв1п=35 мм.

dвII≥(Т2*103/(0,2*[τкр])0.33=(85,61*103/(0,2*20))0,33=26,86 мм

Принимаем диаметр промежуточного вала под подшипником dв2=35 мм

dвIII≥(Т3*103/(0,2*[τкр])0.33=(417,28*103/(0,2*20))0,33=45.3 мм

Принимаем диаметр тихоходного вала под подшипником dв3=50 мм

Усилия в зацеплении на быстроходной ступени

Окружное усилие Pt12=2*TII*103/dm2=2*85.61*1000/154.56=1107 H

Радиальное усилие Pr1=Pt12/cosβ1*(tgα*cosδ1-sin β1*sin δ1)=273 H

Осевое усилие Pa1=Pt12/ cosβ1*(tgα*cosδ1+sin β1*sin δ1)=622 H

Усилия в зацеплении на тихоходной ступени

Угол наклона линии зацепления α=20⁰

Угол наклона зуба β3,4=10⁰8`30``, Z3-левый зуб

Окружное усилие Pt34=2*TII*103/d3=2*85.61*1000/53.35=3209 H

Радиальное усилие Pr34=Pt34*tgα/cos β3=1186 H

Осевое усилие Pa34=Pt34*tgβ3=573 H

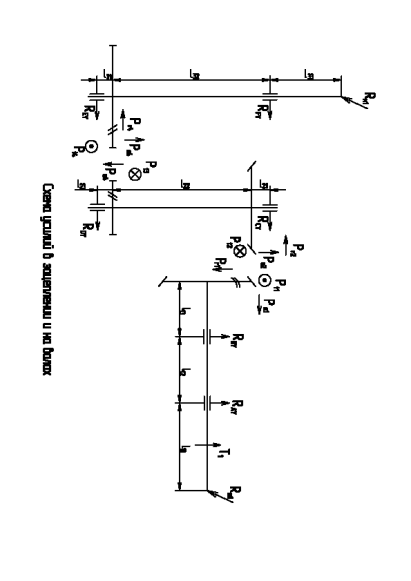

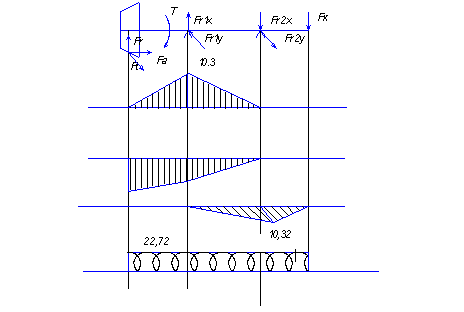

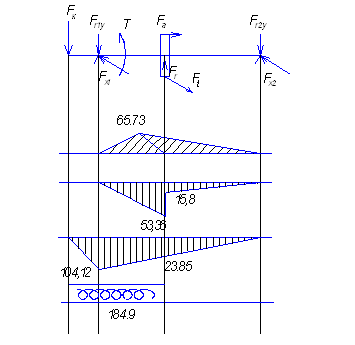

4. Схема сил и усилий в зацеплении

Rm1=2940*0.100=294.0 [H]

Rm2=2*31.25/0.210=297.6 [H]

l11=91 [мм] l21=50 [мм] l31=51 [мм]

l12=48 [мм] l22=95 [мм] l32=137 [мм]

l13=19 [мм] l23=30 [мм] l33=80 [мм]

d1=43.83 [мм]; d2=154.86 [мм]; d3=53,35 [мм]; d4=277,67 [мм]

5. Расчёт быстроходного вала

Марка стали тихоходного вала – Сталь 40ХН.

Проверку статической прочности выполняют в целях предупреждения пластических деформаций в период действия кратковременных перегрузок.

В расчете используется коэффициент перегрузки

Кп = Тmax/Т,

где Тmax - максимальный кратковременно действующий вращающий момент (момент перегрузки),

Т – номинальный (расчетный) вращающий момент.

Для выбранного ранее двигателя Кп = 2,2.

По рассчитанным ранее реакциям в опорах и известных силах, действующих на валах строим эпюры изгибающих моментов в вертикальной и горизонтальной плоскостях, и эпюру крутящего момента. Данные эпюры были приведены ранее, при определении реакций в опорах подшипников.

В расчете определяют нормальные s и касательные t напряжения в рассматриваемом сечении вала при действии максимальных нагрузок:

При анализе эпюры изгибающих моментов, приходим к выводу, что нас интересуют 2 сечения, представляющих опасность, оценку их значимости будем производить по величинам нормальных и касательных напряжений, т. к. имеем разные моменты сопротивления.

В расчете определяют нормальные s и касательные t напряжения в рассматриваемом сечении вала при действии максимальных нагрузок:

s = 103*Mmax / W + Fmax / A,

t = 103*Mkmax/Wk,

где Mmax = Кп*Мк = 30,08*2,2 = 66,19 Нм.

Fmax = Кп*Fa = 2,2*1179 = 2594 Н.

W = p*d3/32 = 4209 мм3,

Wk = 2*W = 8418 мм3.

А = p*d2/4 = 962,1 мм2.

s = 103*66,19/4209 + 2594/962,1 = 8,42 МПа,

s = 8,42 МПа.

Мkmax = Кп*Т = 2,2*23 = 50,6 Нм.

t = 103*50,6/8418 = 6 МПа.

t = 6 МПа.

Рассчитаем частные коэффициенты запаса прочности по нормальным и касательным напряжениям:

Sтs = sт/s, sт = 640 МПа.

Sтt = tт/t, tт = 380 МПа.

Sтs = 640/8,42 = 76

Sтt = 380/6 = 63,22

Общий коэффициент запаса прочности по пределу текучести при совместном действии нормальных и касательных напряжений:

Sт = Sтs*Sтt/(Sтs2 + Sтt2)1/2 ³ [Sт] = 1,3…2

Sт = Sтs*Sтt/(Sтs2 + Sтt2)1/2 = 48,6

Получили, что

Sт = 48,6 ³ [Sт] = 1,3…2

5.1 Расчёт тихоходного вала

s = 103*Mmax / W + Fmax / A,

t = 103*Mkmax/Wk,

где M1max = Кп*М = 108,5*2,2 = 238,7 Нм.

F1max = Кп*Fa = 2,2*484,5 = 1066 Н.

W = p*D3 /32, – сечение круглое для контактной поверхности колеса и вала.

где D1 = 40 мм,

W1 = 6283,2 мм3

W1k = 2*W = 12566,4 мм3.

А = p*d2/4,

A1 = 1256,6 мм2

s1 = 38,8 МПа.

Мkmax = Кп*Т = 2,2*184,9 = 407 Нм.

t 1= 32,4 МПа.

Переходим к рассмотрению следующего сечения:

где M2max = Кп*М2 = 229 Нм.

F2max = Кп*F2a = 1066 Н.

W = p*D3 /32, – сечение круглое для контактной поверхности колеса и вала.

где D2 = 35 мм,

W2 = 4209,25 мм3

W2k = 2*W = 8418,5 мм3.

А = p*d2/4,

A2 = 962,1 мм2

s1 = 55,5 МПа.

Мkmax = Кп*Т = 2,2*184,9 = 407 Нм.

t 2= 48,3 МПа.

Оценивая нагруженность участков, приходим к выводу, что наиболее нагружен участок вала под первой опорой подшипника.

Рассчитаем частные коэффициенты запаса прочности по нормальным и касательным напряжениям:

Sтs = sт/s, sт = 540 МПа.

Sтt = tт/t, tт = 290 МПа.

Sтs = 540/55,5 = 9,7

Sтt = 290/48,3 = 6

Общий коэффициент запаса прочности по пределу текучести при совместном действии нормальных и касательных напряжений:

Sт = Sтs*Sтt/(Sтs2 + Sтt2)1/2 ³ [Sт] = 1,3…2

Sт = Sтs*Sтt/(Sтs2 + Sтt2)1/2 = 9,7*6/(9,72 + 36)1/2 = 5,11

Получили, что

Sт = 5,11 ³ [Sт] = 1,3…2

6. Предварительный расчёт подшипников тихоходного вала

Наиболее нагруженная опора тихоходного вала имеет Re=2257.8 [Н], Ра=573 [Н], n=80.56 об/мин

Проверим шарикоподшипник №207

Динамическая грузоподъёмность Cr=34000 [H]

Статическая грузоподъёмность C0=25600 [H]

![]()

V=1 т. к. вращается внутреннее кольцо

![]()

Х=0,56, Y=2.53

Вычислим эквивалентную динамическую радиальную нагрузку

Pe=(V*X*Fr+Y*Pa) Kб*Kт=(1*0.56*2257.88+2.53*573)*1.25*1=4634.5 [H]

Кт=1, Коэффициент учитывающий рабочую температуру редуктора, у нас она <100 C0

Kб=1.25 Коэффициент безопасности

Требуемая динамическая грузоподъёмность

L10h=2844.6 [Н] долговечность подшипника

n – частота вращения тихоходного вала

Cтр=<Cr, следовательно подшипник пригоден.

7. Расчёт упругой муфты с торообразной оболочкой

При передаче момента в оболочке возникают касательные напряжения крутильного сдвига, которые достигают большего значения в сечении диаметра D1=204 мм

![]()

![]()

Тк – момент передаваемый муфтой

![]()

![]()

![]()

![]()